Настоящее изобретение относится к футеровке барабанной мельницы, имеющей цилиндрический корпус, в который помещают подлежащий измельчению материал и массу, состоящую из мелющих тел, где футеровка образована кольцами, составленными из отдельных примыкающих друг к другу футеровочных плит.

Изобретение, в частности, касается мельниц, используемых для сухого измельчения цемента (цементного клинкера), а также для мокрого или сухого измельчения угля, известняка и различной руды. Такие мельницы состоят из металлического цилиндрического корпуса, который вращается вокруг своей продольной оси и в который помещают мелющие тела - обычно шары, хотя может также применяться цилиндрическая, сферическая и другая галька различного размера. Подлежащий измельчению материал поступает со стороны входного отверстия мельницы и по мере его продвижения к выходному отверстию, находящемуся на противоположном торце, он дробится и измельчается мелющими телами.

Традиционные мельницы обычно разделены в осевом направлении перегородкой, установленной перпендикулярно продольной оси мельницы, на две последовательные камеры. В первой камере, где происходит грубое дробление материала, находятся мелющие шары с диаметром, равным, как правило, 60-90 мм. Во вторую камеру, предназначенную для тонкого измельчения, помещены мелющие шары, диаметр которых составляет, как правило, 15-60 мм. Кроме таких двухкамерных мельниц существуют однокамерные, в которые помещают мелющие тела разного диаметра, при этом количество шаров определяется их диаметром.

Известно, что во вторых камерах двухкамерных мельниц или в однокамерных мельницах необходимо предусматривать так называемые самосортирующие футеровки, то есть футеровки, которые в процессе вращения мельницы вокруг своей оси обеспечивают автоматическую сортировку мелющих тел по размеру, а точнее перемещают более крупные мелющие тела ко входу камеры измельчения, а более мелкие - по направлению к выходу из этой камеры, в результате чего вес и размер мелющих тел уменьшаются по мере того, как уменьшается размер частиц материала, проходящего через камеру измельчения. Благодаря этому по всей длине камеры измельчения соблюдается соответствие между размером мелющих тел и тонкостью помола измельчаемого материала, что позволяет обычно снизить потребление энергии на тонну материала на 10-20%.

В настоящее время существуют различные типы самосортирующих футеровок. Одна из таких конструкций имеет пилообразный профиль в направлении оси мельницы, то есть состоит из следующих друг за другом вдоль мельницы усеченных конусов, которые сходятся в направлении выходного отверстия и имеют наклон в сторону входного отверстия камеры измельчения. Плиты, образующие такую футеровку, имеют относительно большую среднюю толщину и потому довольно тяжелы. Следствием их большой толщины является также уменьшение рабочего объема камеры измельчения и невозможность в ряде случаев использовать имеющуюся мощность двигателя. Кроме того, такие футеровки крайне чувствительны к характеристикам зерен, т.е. при определенном увеличении числа твердых зерен (порядка 6-12 мм) в зонах, где находятся мелющие тела небольшого размера, происходит существенный сбой процесса сортировки, который может достигать такого уровня, что сортировка тел начнет производиться в обратном порядке, то есть небольшие тела направляются назад ко входному отверстию, а крупные - вперед к выходному отверстию.

В футеровке другого типа, описанной в документе BE 09301481, плиты имеют рифление, которое может быть наклонено под углом 15-30° относительно образующей поверхности мельницы. Назначение этого наклона рифления состоит в том, чтобы создать эффект шнека для мелющей массы и измельчаемого материала. В результате при вращении мельницы большая часть крупных мелющих тел оказывается, как правило, на периферии мелющей массы, при этом наклон рифления служит для перемещения этих мелющих тел в силу указанного эффекта шнека назад ко входному отверстию камеры измельчения. Однако на практике получение требуемой сортировки при такой технологии крайне затруднено и она часто имеет случайный характер. Плиты и в этом случае относительно тяжелы, а эффективность сортировки снижается по мере постепенного износа рифления. Такое рифление не может иметь слишком выраженного характера, поскольку в этом случае будет происходить прерывистый захват - другими словами, слишком сильный захват, когда наружные слои мелющей массы приподнимаются к верхней части мельницы, а затем, вместо того чтобы перекатываться вдоль поверхности, падают обратно на футеровку. Поэтому подобные футеровки очень редко используют на практике.

Целью изобретения является создание новой конструкции футеровки для барабанной мельницы, обеспечивающей возможность полного или, по меньшей мере, частичного устранения недостатков известных футеровок, в частности - создание мельницы с более легкой футеровкой, позволяющей добиться качественной сортировки, а также отличающейся высокой эффективностью и гибкостью в эксплуатации.

Указанная цель достигается путем создания барабанной мельницы описанного выше типа, которая отличается тем, что определенным образом расположены плиты футеровки, выполненные в форме отражателей, имеющих ребро, установленное торцом на опорной плите, прикрепленной к корпусу, и образующее угол менее 25° по отношению к плоскости, перпендикулярной продольной оси мельницы.

Целесообразно, чтобы боковая сторона ребра, находящаяся спереди, если смотреть по направлению вращения мельницы, была скошена, причем этот скос должен находиться на поверхности, обращенной ко входной стороне мельницы.

Указанная скошенная боковая сторона ребра смещена назад по отношению к противоположной боковой стороне, если смотреть по направлению движения материала.

Таким образом, указанный наклон ребер, составляющий предпочтительно более 5°, создает закручивающий эффект, который способствует продвижению материала и сортировке мелющих тел.

Ребро может составлять единое целое с опорной плитой, например они могут быть выполнены как единая отливка.

Согласно другому варианту ребро может представлять собой отдельную деталь, прикрепленную к цоколю, имеющему отверстие, с тем чтобы его можно было прикрепить к корпусу мельницы. Этот цоколь может иметь форму усеченного конуса и входить в полость, выполненную в опорной плите и имеющую такую же форму. Благодаря этому при креплении ребра за цоколь одновременно обеспечивается крепление опорной плиты к корпусу.

Другие детали и отличительные признаки изобретения будут ясны из приведенного ниже описания некоторых вариантов его осуществления, приведенных в качестве примеров, со ссылками на приложенные чертежи, где:

фиг.1 представляет собой условное изображение вида сверху первого варианта осуществления отражателя согласно изобретению;

фиг.2 представляет собой вид сбоку того же отражателя, если смотреть в направлении по стрелке II на фиг.1;

на фиг.3-6 условно показаны различные конфигурации размещения отражателей на внутренней стенке корпуса;

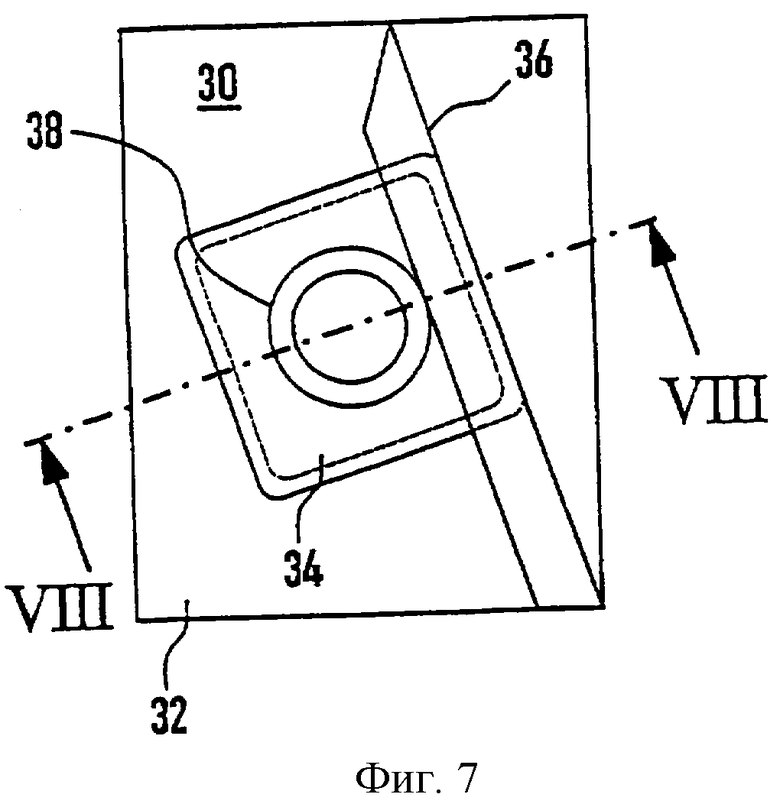

фиг.7 представляет собой условное изображение вида сверху второго варианта осуществления отражателя;

фиг.8 представляет собой поперечный разрез по секущей плоскости VIII-VIII на фиг.7;

фиг.9 представляет собой вид сбоку ребра с цоколем;

фиг.10 представляет собой вид вставки сверху;

фиг.11 представляет собой поперечный разрез вставки по фиг.10;

на фиг.12 и 13 изображены виды, подобные виду на фиг.3, для вариантов осуществления отражателей сориентированных в ином направлении.

В соответствии с изобретением футеровочные плиты выполнены в форме отражателей 20, как показано на фиг.1 и 2, при этом фиг.1 представляет собой вид сверху отражателя 20, а фиг.2 - вид сбоку в направлении по стрелке II на фиг.1, стрелка также указывает направление вращения мельницы. Каждый отражатель имеет опорную плиту 22 с центральным отверстием 24, которая крепится к внутренней стенке корпуса мельницы.

Согласно варианту, представленному на фиг.1 и 2, на плите 22 предусмотрено ребро 26, которое образует с плитой единое целое (выполнены в виде единой отливки) и которое установлено на плите торцом, предпочтительно перпендикулярно к этой плите. Толщина этого ребра 26 может составлять от 25 до 50 мм, а его предпочтительная высота (в радиальном направлении относительно мельницы) равна 100-350 мм.

Одним из существенных признаков изобретения является то, что каждое ребро 26 наклонено по отношению к плоскости, перпендикулярной продольной оси мельницы, на угол α менее 25°, предпочтительно от 5° до 25°, в зависимости от режима работы мельницы, а также от природы мелющей массы и измельчаемого материала.

Согласно варианту конструкции, показанному на фиг.1 и 2, боковая сторона ребра 26, находящаяся спереди, если смотреть в направлении вращения мельницы, скошена по поверхности этого ребра, обращенной ко входной стороне мельницы, образуя довольно острую кромку 28. Эта кромка облегчает проникновение в мелющую массу и способствует непрерывному захвату, то есть предотвращает отбрасывание мелющих тел на футеровку.

Ребра 26 целесообразно выполнять из чугуна или стали высокой твердости в случае особо тяжелых условий работы мельницы, например при использовании мелющих шаров диаметром 90 мм. При тонком измельчении, в более легком режиме работы, рабочую поверхность этих отражателей, то есть поверхность, обращенную к выходной стороне мельницы (вправо на фиг.1), и кромку 28 можно сделать более стойкими к абразивному износу, используя так называемую накладку (то есть комбинацию металла с керамическим материалом). Можно также предусмотреть защиту этих зон, например, с помощью наплавки из карбида вольфрама очень высокой твердости.

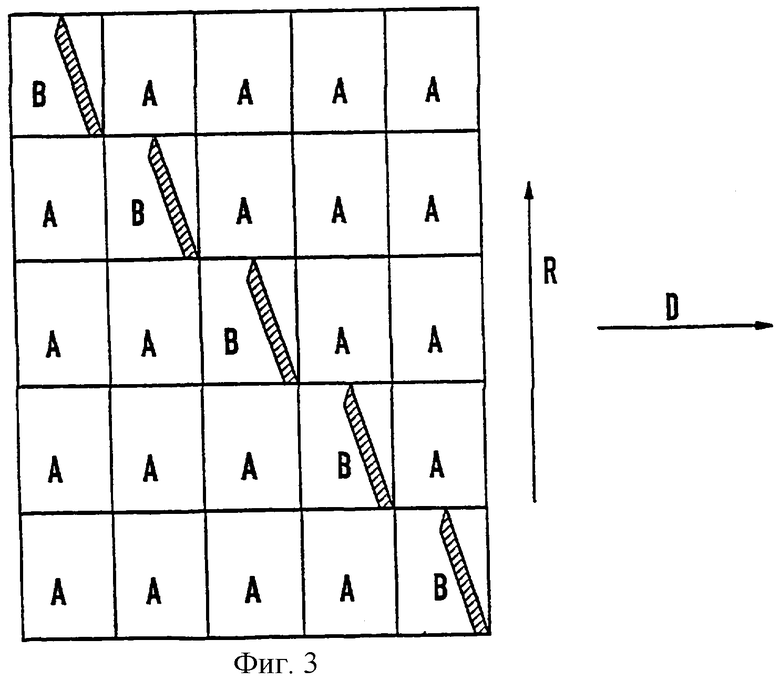

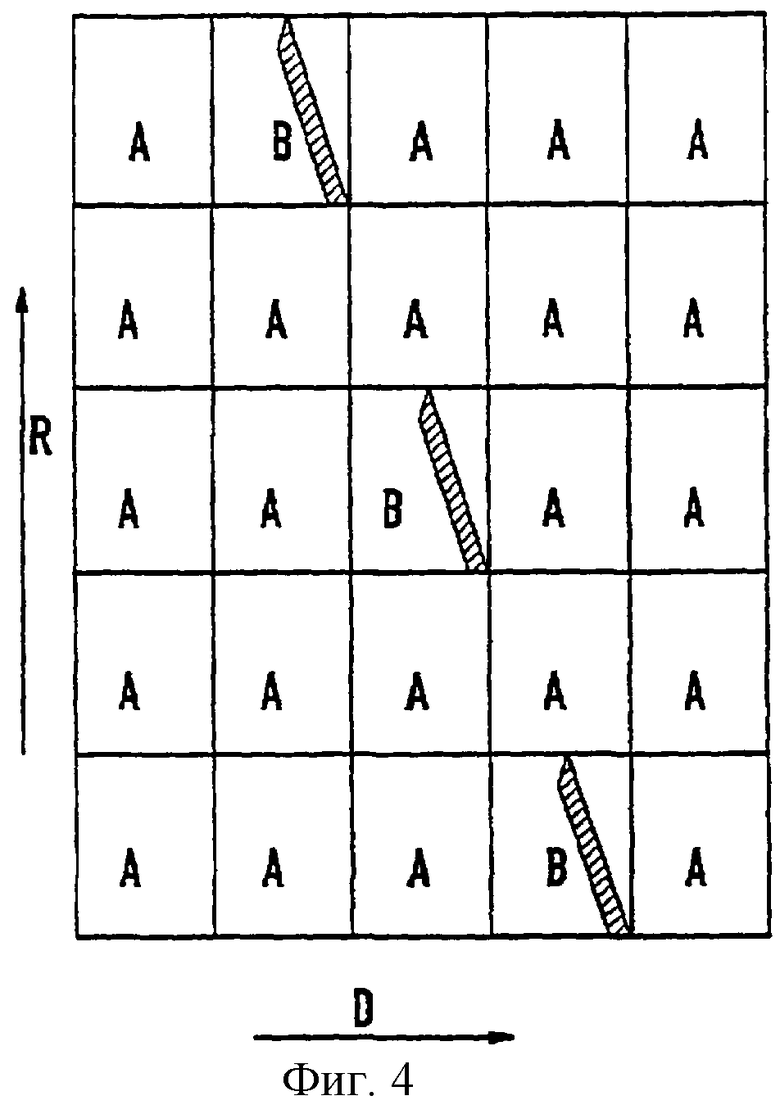

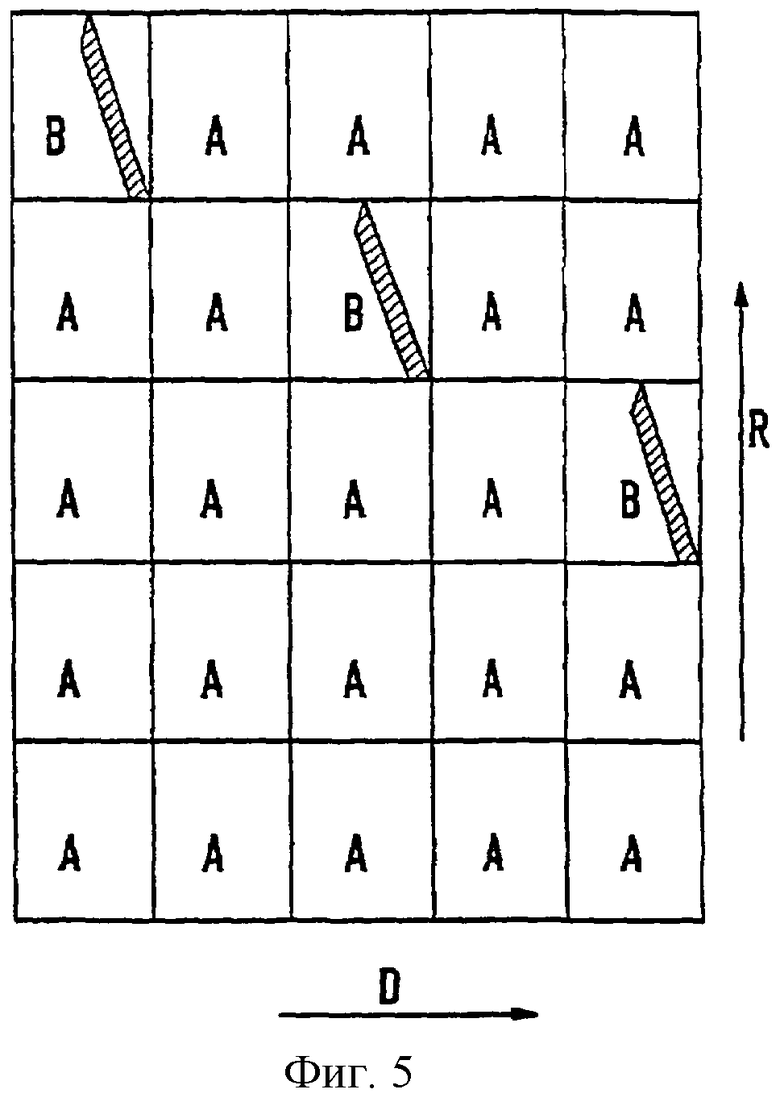

На фиг.3, 4 и 5 показана часть корпуса мельницы в развернутой проекции для различных вариантов конфигурации размещения отражателей. На каждом из этих чертежей стрелкой R показано направление вращения мельницы, а стрелкой D - направление перемещения подлежащего измельчению материала. Плиты обозначены буквой А, это обычные традиционно применяемые плиты, а буквой В обозначены плиты, выполненные согласно изобретению как отражатели.

Как видно на фиг.3 каждый отражатель В примыкает к соседнему отражателю В по двум диагонально противоположным углам, образуя полную или частичную спираль вокруг всей внутренней поверхности корпуса.

На фиг.4 показана такая же конфигурация, как на фиг.3, с той разницей, что между отражателем В и двумя соседними отражателями той же спирали находится продольный ряд плит А без отражателей.

На фиг.5 показан пример конфигурации, подобный приведенному на фиг.4, однако, здесь каждый отражатель В отделен от соседних отражателей той же спирали поперечным рядом плит без отражателей. Следует иметь в виду, что при такой конфигурации расстояние по оси между двумя соседними отражателями больше, чем в вариантах, показанных на фиг.3 и 4.

В полностью собранной футеровке количество отражателей может изменяться в пределах от 5% до 15% от общего количества футеровочных плит.

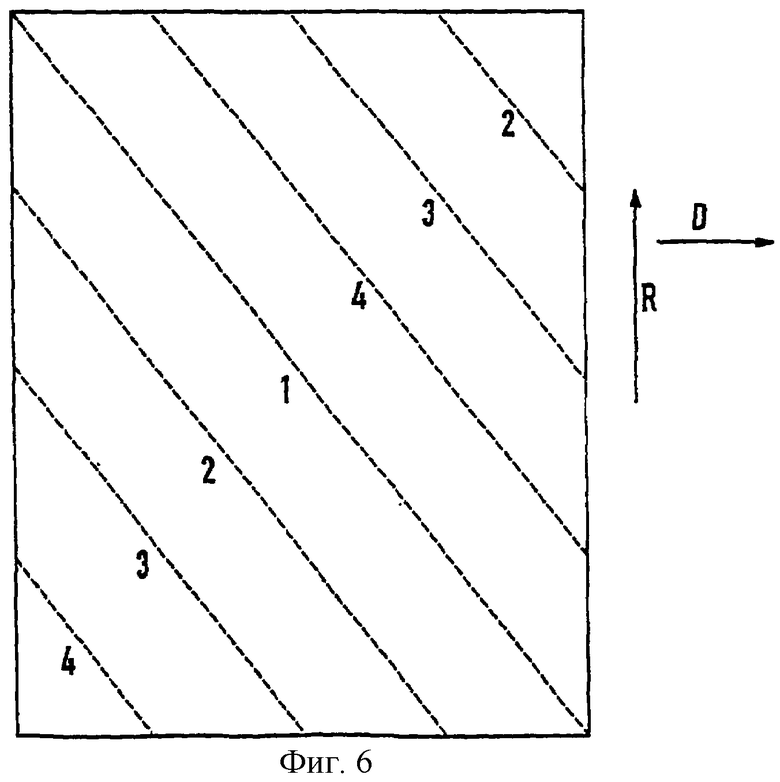

На фиг.6 в развернутой проекции представлен корпус мельницы диаметром 4 метра и длиной 10 метров. Отражатели размещены в мельнице по спирали согласно конфигурации фиг.3. В такой перфорированной мельнице, отвечающей требованиям германского стандарта DIN, имеется 40 плит, размещенных по окружности, и 40 плит, размещенных по длине, то есть всего 1600 плит. Если 10% от общего числа плит, т.е. 160 плит выполнены как отражатели, то они будут размещены в мельнице в четыре спирали по 40 плит в каждой. На фиг.6 эти спирали схематически обозначены цифрами 1, 2, 3 и 4.

Имеется также возможность изменения расстояния между двумя соседними спиралями по длине мельницы. Так, например, можно приблизить спирали друг к другу в направлении к выходному отверстию мельницы, то есть получить в этой зоне большее число отражателей.

При вращении мельницы все эти отражатели врезаются подобно плужному лемеху в мелющую массу, при этом их наклон относительно поперечной плоскости в сочетании со спиральной конфигурацией расположения отражателей обеспечивает перемещение мелющей массы к выходному отверстию мельницы. В результате мелющая масса оказывается наклоненной относительно продольной оси мельницы на угол от 0,5 до 2°.

Вследствие этого степень заполнения на входе мельницы оказывается несколько меньшей, чем у выхода камеры измельчения.

Таким образом, самые крупные мелющие тела передвигаются быстрее, чем тела меньшего размера от выхода мельницы к ее входу. Такой способ сортировки мелющих тел исключительно эффективен. Он имеет еще одно существенное преимущество, заключающееся в том, что степень заполнения возрастает по направлению от входа к выходу. Действительно, известно, что наивысшая производительность измельчения достигается в том случае, когда пустоты между мелющими телами (приблизительно 41%) заполнены материалом, и что измельчаемый материал, проходя через мельницу, "раздувается", то есть уменьшается его плотность. Поэтому для оптимизации эффективности измельчения полезно добиваться большей степени заполнения у выхода мельницы.

Еще одно преимущество состоит в том, что измельчаемый материал быстрее продвигается через мельницу и благодаря описанным отражателям достигается более эффективное перемешивание мелющих тел с измельчаемым материалом.

Выше, применительно к фиг.1 и 2, был описан отражатель, представляющий собой цельную деталь, изготовленную методом литья. Ниже рассматривается вариант осуществления с использованием составного отражателя.

Такой составной отражатель, обозначенный на фиг.7 общей позицией 30, имеет ребро 36, сходное с ребром 26 на фиг.1 и 2, но, в отличие в от него, снабженное у своего основания цоколем 34, который в рассматриваемом здесь примере имеет форму квадрата. Цоколь 34 вместе с ребром 36 образуют единую деталь, которую можно получить литьем, но отдельно от опорной плиты 32. В опорной плите выполнена полость 40, форма которой совпадает с формой цоколя 34. Эта полость служит гнездом, в которое устанавливается указанный цоколь.

Как показано на фиг.8 и 9, цоколь 34 и полость 40, выполненная в опорной плите 32, имеют одинаковые поперечные сечения, выполненные в форме усеченного конуса, из чего следует, что при установке цоколя 34 в гнездо в опорной плите и при его креплении через соответствующее установочное отверстие 38 к корпусу мельницы обеспечивается удержание опорной плиты 32 в нужном положении с помощью цоколя 34, благодаря чему нет необходимости отдельно крепить эту плиту к корпусу.

В соответствии с одним из предпочтительных вариантов осуществления предусмотрены вставки 42, показанные на фиг.10 и 11. Форма и поперечное сечение этих вставок точно такие же, как у цоколей 34, показанных на фиг.7 и 9, однако, они не имеют ребер 36. С помощью этих вставок можно при необходимости заполнить полости 40 в опорных плитах 32, что позволит выполнить избирательную замену некоторых из отражателей, показанных на фиг.7-9, вставками. По сути, все, что требуется в этом случае - это отвинтить и вынуть цоколь 34 вместе с его ребром 36, снова закрыть отверстие вставкой 42 и привинтить ее к корпусу через центральное отверстие 44.

Можно также предусмотреть некоторое количество опорных плит со вставкой 42, что позволит при необходимости преобразовать опорную плиту в отражатель, заменив вставку 42 на ребро 36 с цоколем 34. Благодаря этому удастся, если это потребуется, увеличивать или уменьшать количество отражателей и менять внутреннюю конфигурацию размещения отражателей.

Из-за наличия скошенной кромки 28 у ребер 26 и 36, как показано на разных чертежах, такие ребра подходят только для мельниц, вращающихся в направлении, указанном на фиг.1 и 3-5. В мельнице же с противоположным направлением вращения следует выполнять отражатели, симметричные тем, что показаны на этих чертежах.

Как показали испытания, проведенные на небольшой опытной станции, для перфорированной мельницы, отвечающей требованиям стандарта DIN (то есть с плитами, имеющими длину дуги по окружности 314,16 мм и длину в направлении вдоль оси мельницы 250 мм), достаточное количество плит, преобразуемых в отражатели, составляет порядка ±10%.

Тем не менее, указанное количество можно изменять в зависимости от конкретных режимов работы мельницы:

а) при малой степени заполнения мельницы (±20%) количество отражателей тем больше, чем меньше скорость, выраженная как процентная доля критической скорости. Критической скоростью считается скорость вращения мельницы, при которой происходит центрифугирование; эта скорость определяется по формуле 42,3/√D и выражается в оборотах в минуту, при этом D - это диаметр мельницы, выраженный в метрах. Для перфорированной мельницы по стандарту DIN, то есть с плитами размерами 314,16 мм на 250 мм, получены следующие значения:

55-65% Vcr (критической скорости): количество отражателей - примерно 9%;

65-75% Vcr: количество отражателей - примерно 8%;

75-85% Vcr: количество отражателей - примерно 7%.

б) при степени заполнения ±30% получены следующие значения:

55-65% Vcr: количество отражателей - примерно 11%;

65-75% Vcr: количество отражателей - примерно 10%;

75-85% Vcr: количество отражателей - примерно 9%.

в) при степени заполнения ±40% получены следующие значения:

55-65% Vcr: количество отражателей - примерно 13%;

65-75% Vcr: количество отражателей - примерно 11%;

75-85% Vcr: количество отражателей - примерно 10%.

Высота отражателей в основном зависит от диаметра мельниц. Так, например:

- для диаметров от 1,5 до 2,5 мм: высота ±100 мм;

- для диаметров от 2,6 до 3,6 мм: высота ±200 мм;

- для диаметров от 3,7 до 4,8 мм: высота ±250 мм;

- для диаметров от 4,9 до 6,2 мм: высота ±300 мм.

Следует заметить, что в случае увеличения высоты отражателей их количество может уменьшаться.

Опорные плиты имеют среднюю толщину, равную ±40 мм, чему соответствует вес плиты, отвечающей требованиям DIN (314,6×250 мм), порядка 24 кг. В составных отражателях, представленных на фиг.7-9, ребро вместе с цоколем весят не более 25 кг. Следовательно, с точки зрения эргономики и безопасности установки футеровки, предлагаемые отражатели не создают помех.

Изобретение обладает еще одним преимуществом - обеспечивается довольно существенная экономия за счет веса футеровки на кв. метр. Для второй камеры измельчения диаметром 4,8 метра и длиной 10 метров действуют следующие количественные соотношения:

- площадь, подлежащая футеровке: 150,8 м2;

- вес стандартной сортирующей футеровки: 465 кг/м2, то есть всего 70 122 кг;

- вес футеровки согласно изобретению с 10% долей отражателей: 350 кг/м2, то есть всего 52 800 кг.

Сравнение приведенных выше результатов показывает, что достигнуто снижение веса почти на 25%.

Если бы понадобилось установить 15% плит в форме отражателей, то вес на кв. метр был бы равен 366 кг, а полный вес, соответственно, 55 200 кг, то есть все равно было бы получено снижение веса примерно на 20%. В случае со стандартной сортирующей футеровкой иногда возникает проблема, состоящая в том, что не используется вся имеющаяся мощность приводного двигателя мельницы. Это связано со средней толщиной футеровки, которая является причиной уменьшения полезного внутреннего объема мельницы.

Если взять мельницу диаметром 4,8 метра и рабочей длиной 14,3 метра, вращающуюся со скоростью 14,48 оборотов в минуту (то есть 75% критической скорости) при степени загрузки мелющих тел 30%, с полезной длиной первой камеры 4,3 метра и полезной длиной второй камеры 10 метров, получаем следующие значения:

- средняя толщина стандартной сортирующей футеровки: 87 мм;

- средняя толщина новой футеровки с отражателями: 44 мм;

- мощность, поглощаемая при стандартной сортирующей футеровке для второй камеры: порядка 3256 кВт·ч;

- мощность, поглощаемая при новой футеровке с отражателями для второй камеры: порядка 3451 кВт·ч, что составляет увеличение на 6%.

Совокупная поглощаемая мощность для всей мельницы, то есть для обеих камер, будет равна, при использовании во второй камере стандартных сортирующих плит, 4754 кВт·ч. Для примера, при использовании во второй камере новой футеровки суммарная поглощаемая мощность будет порядка 4949 кВт·ч, что составляет увеличение на 4%, обеспечивающее повышение производительности также примерно на 4%.

На фиг.12 и 13 показана часть корпуса мельницы в развернутой проекции в случае осуществления варианта, в соответствии с которым отражатели плит В повернуты в направлении, противоположном тому, которое имеет место в примерах, показанных на предшествующих чертежах. Хотя ребра и здесь наклонены под углом 5-25° относительно плоскости, перпендикулярной продольной оси мельницы, этот наклон направлен на фиг.12 и 13 в сторону выходного отверстия мельницы, то есть передняя боковая сторона, если смотреть в направлении вращения, которая одновременно является скошенной стороной, оказывается ближе к выходному отверстию мельницы, чем противоположная сторона. Отражатели также скошены на той поверхности ребра, которая обращена к выходной стороне мельницы, а не на противоположной поверхности, как это было в вариантах, рассмотренных ранее. Однако взаимное расположение отдельных отражателей В и здесь преследует цель получения спиральной конфигурации, хотя наклон этой спирали может меняться, как видно из сравнения фиг.12 и 13.

Как неожиданно продемонстрировали испытания мельницы с футеровкой, сконструированной согласно варианту осуществления по фиг.12 и 13, эффективность сортировки мелющих тел оказалась, по меньшей мере, не ниже эффективности, получаемой при использовании варианта, показанного на предшествующих чертежах. Таким образом, можно сделать вывод, что с точки зрения эффективности сортировки, размещение отражателей в виде спирали или скрутки по длине мельницы является, по меньшей мере, столь же важным и решающим фактором, как и направление наклона отдельных ребер относительно плоскости, перпендикулярной продольной оси мельницы.

Взаимное расположение отражателей В при воплощении согласно фиг.12 такое же, как и на фиг.3, а получаемые конфигурации спиралей тоже примерно одинаковы.

В варианте, показанном на фиг.13, спираль имеет несколько меньшую крутизну, чем на фиг.12. Это достигается благодаря тому, что отражатели В объединены в пары в следующих друг за другом смежных кольцах. Тем не менее, для получения спиральной конфигурации ребра двух смежных отражателей В одного и того же кольца размещены так, что на одном отражателе ребро расположено ближе к входной стороне, а на другом - ближе к выходной стороне.

Само собой разумеется, что отражатели по фиг.12 и 13 могут быть выполнены как в виде цельных литых деталей, показанных на фиг.1 и 2, так и в виде составных элементов, как указано на фиг.7-11. Подобным же образом рабочие поверхности ребер по фиг.12 и 13 (каковыми на этот раз являются поверхности, обращенные ко входной стороне мельницы) могут быть обработаны механически или иметь накладки с целью повышения их механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплект футеровочных плит | 2022 |

|

RU2794358C1 |

| Футеровка загрузочной воронки цапфы барабанной мельницы | 2021 |

|

RU2772823C1 |

| Барабанная мельница | 1980 |

|

SU1138006A3 |

| СОРТИРУЮЩАЯ БРОНЕФУТЕРОВКА БАРАБАННЫХ МЕЛЬНИЦ (ВАРИАНТЫ) | 2005 |

|

RU2314160C2 |

| Бронефутеровка трубной мельницы | 1983 |

|

SU1144719A1 |

| Бронефутеровка трубной мельницы | 1983 |

|

SU1158233A1 |

| Классифицирующая футеровка корпуса барабанной мельницы | 1978 |

|

SU860681A1 |

| ТОРЦЕВАЯ ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2144850C1 |

| БРОНЕВАЯ ФУТЕРОВКА ТРУБНОЙ ЧАСТИ КОРПУСА ШАРОВОЙ МЕЛЬНИЦЫ | 2019 |

|

RU2729985C1 |

| Способ измельчения материалов в барабанной мельнице | 1989 |

|

SU1726033A1 |

Изобретение предназначено для футеровки барабанной мельницы. Барабанная мельница имеет цилиндрический корпус, в котором от 5% до 15 % футеровочных плит содержат отражатель, имеющий ребро, установленное торцом на ее опорной плите под углом относительно плоскости, перпендикулярной продольной оси мельницы, направленным либо к входному, либо к выходному отверстиям мельницы и составляющим менее 25°, при этом отражатели в совокупности образуют спиральную конфигурацию, непрерывную или прерывистую по отношению к плоскости, перпендикулярной продольной оси мельницы. Изобретение позволяет создать мельницу с более легкой футеровкой, обеспечить качественную сортировку и высокую эффективность и гибкость в эксплуатации. 2 н. и 11 з.п. ф-лы, 13 ил.

| BE 19930001481 A, 29.12.1993.SU 1144719 A, 15.03.1985.SU 1088791 A, 30.04.1984.SU 2154532 C1, 20.08.2000.SU 400357 A , 12.11.1974.RU 2060053 C1, 20.05.1996.US 4211370 A, 08.07.1980.DE 1210662 A, 10.02.1966.GB 1080789 A, 23.08.1967.FR 2229466 A, 17.01.1975. |

Авторы

Даты

2005-12-27—Публикация

2001-06-14—Подача