Изобретение относится к средствам, предназначенным для интенсификации процессов растворения, гомогенизации, смешивания, диспергирования и эмульгирования веществ в системе жидкость - твердое тело, направлено на обеспечение необходимых физико-химических качеств обрабатываемых материалов и может быть использовано в пищевой, химической промышленности, сельском хозяйстве и других отраслях народного хозяйства.

Известны диспергаторы (Авторское свидетельство СССР №1653816, кл. В 01 F 7/28, 1991; RU №23141, кл. В 01 F 3/00, 2001; №23732, кл. В 01 F 3/00, 2002; RU №23793, кл. В 01 F 7/28, 2002; RU №29480, кл. В 01 F 3/00, 2003; RU №23877, кл. В 01 F 3/00, 2002; RU №34400, кл. В 01 F 7/28, 2002; RU №2193338, RU №2223013, кл. F 23 N 17/00, F 23 K 1/00, 2002; RU №34400, кл. В 01 F 7/28, 2003, RU №2223013, кл. F 23 N 17/00, А 23 К 1/00, 2004; RU №2223321, кл. В 01 F 7/28, 2004), содержащие роторный аппарат гидроударного действия с входными и выходными патрубками, соединенными через рабочую емкость.

Общим недостатком известных диспергаторов является их недостаточная долговечность, обусловленная эрозией поверхностей вращающихся частей диспергаторов.

Наиболее близким по технической сущности к заявляемому изобретению является диспергатор в патенте (RU №2223013, кл. F 23 N 17/00, А 23 К 1/00, 2004), содержащий центробежный насос, а также ротор и статор, установленные соосно в общем корпусе, имеющем входной и выходной патрубки, причем ротор и статор снабжены каналами в виде дозвуковых сопел, а входной и выходной патрубки соединены между собой через рабочую емкость.

Недостатком известного диспергатора является относительно быстрый износ внутренней поверхности статора и внешней поверхности ротора, обусловленный их эрозией, и как следствие - недостаточная надежность диспергатора.

В основу изобретения поставлена задача создания диспергатора, конструкция которого обеспечивает повышение его надежности.

Решение поставленной задачи достигается тем, что в диспергаторе, содержащем центробежный насос, а также ротор и статор, установленные соосно в общем корпусе, согласно изобретению он дополнительно содержит последовательно соединенные усилитель тока, преобразователь «аналог-цифра», цифровой измеритель амплитудно-частотных характеристик сигналов, цифровой дискриминатор, второй вход которого соединен с потенциальными выходами блока памяти, выход дискриминатора через блок генераторов импульсно-кодовых сигналов и преобразователь «цифра-аналог» соединен с управляющим входом усилителя тока, а ротор и статор выполнены электрически изолированными между собой и соединены с сигнальным входом усилителя и вторым выходом преобразователя «цифра-аналог».

Для электрической изоляции ротора и статора между собой между внешней поверхностью статора и корпусом диспергатора установлена диэлектрическая прокладка, а ротор выполнен заземленным. Для другого варианта изоляции статор выполнен заземленным, а ротор - изолированным от статора и корпуса диспергатора. При этом вал ротора выполнен из диэлектрического материала, например из текстолита. Высокочастотные сопла статора и ротора в плоскости вращения установлены со встречным наклоном, а выходы сопел статора - перпендикулярно плоскости вращения ротора. В боковой стенке корпуса диспергатора выполнено смотровое окно, установленное герметично напротив зазора между статором и ротором. Усилитель тока выполнен широкополосным и снабжен входным аттенюатором, управляющий вход которого соединен с управляющим входом усилителя. Преобразователь «аналог-цифра», цифровой измеритель амплитудно-частотных характеристик сигналов, цифровой дискриминатор, блок памяти, преобразователь «цифра-аналог» выполнены на ячейках базовой несущей конструкции первого уровня по ГОСТ 26765.12-86 с размерами печатных плат 170×200 мм в стандарте ISA 16 бит.

Введение указанных отличий позволяет компенсировать в конструкции диспергатора вредное влияние ионизационных токов, возникающих в процессе диспергации, и как следствие повысить надежность работы диспергатора.

Изобретение стало возможным благодаря выявленной авторами электрической природе эрозии смежных поверхностей ротора и статора диспергатора и накопленным экспериментальным данным по компенсации вредного влияния ионизационных токов и усилению эффекта диспергации за счет использования энергии внешнего источника электрического тока, подключаемого между ротором и статором.

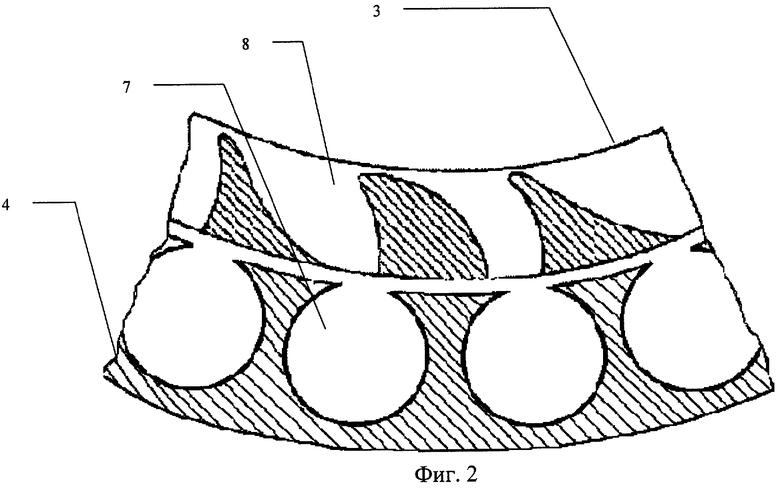

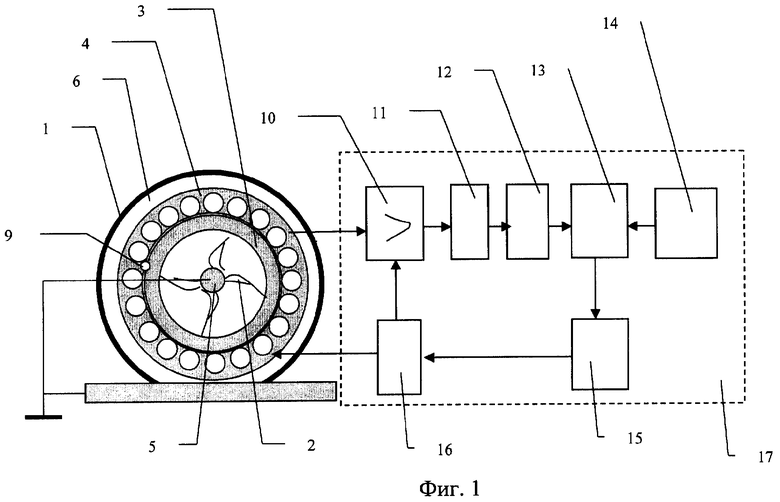

На фиг.1 представлен пример конструкции диспергатора с изолированным статором и заземленным ротором, на фиг.2 - конструктивное исполнение высокочастотных сопел статора и ротора.

Диспергатор содержит корпус 1, в котором соосно установлены центробежный насос 2, ротор 3 и статор 4. Насос 2 выполнен в виде лопастей, жестко закрепленных внутри ротора 3 на его валу 5, или в виде отдельного центробежного насоса. Ротор 3 и статор 4 выполнены электрически изолированными друг от друга, образуя цилиндрический конденсатор «ротор 3 - статор 4». Для электрической изоляции ротора 3 и статора 4 между собой между внешней поверхностью статора 4 и корпусом 1 диспергатора установлена диэлектрическая прокладка 6, а ротор выполнен заземленным через вал 5. Для другого варианта изоляции статор 4 выполнен заземленным, а ротор 3 - изолированным от статора 4 и корпуса 1 диспергатора путем выполнения вала 5 ротора 3 из диэлектрического материала, например из текстолита. Высокочастотные сопла 7 и 8 статора 4 и ротора 3 соответственно в плоскости вращения установлены со встречным наклоном. При этом выходы сопел 7 статора 4 выполнены перпендикулярно плоскости вращения ротора 3. В боковой стенке корпуса 1 диспергатора выполнено смотровое окно 9, установленное герметично напротив зазора между статором 4 и ротором 3. Обкладки конденсатора «ротор 3 - статор 4» соединены с входом усилителя 10. Усилитель 10 выполнен широкополосным с входным электронным аттенюатором, бланкирующий вход которого является управляющим входом усилителя 10. Сигнальный выход усилителя 10 через преобразователь 11 «аналог-цифра», цифровой измеритель 12 амплитудно-частотных характеристик сигналов соединен с первыми входами блока 13 цифровых дискриминаторов, вторые входы которого соединены с потенциальными выходами блока 14 памяти. Выход блока 13 цифровых дискриминаторов через блок 15 генераторов импульсно-кодовых сигналов и преобразователь 16 «цифра-аналог» соединен с управляющим входом усилителя 10 тока и изолированным входом статора 4 или ротора 3 в зависимости от типа заземления диспергатора. Цифровой измеритель 12 амплитудно-частотных характеристик сигналов, блок 13 цифровых дискриминаторов, блок 14 памяти, аналого-цифровые преобразователи 10, 16 выполнены на ячейках базовой несущей конструкции первого уровня по ГОСТ 26765.12-86 с размерами печатных плат 170×200 мм в стандарте ISA 16 бит. В целом элементы 10-16 образуют устройство 17 измерения и корректировки АЧХ диспергатора, выполненное в виде отдельного электронного блока с временным разделением измерительных и корректирующих сигналов, соединенного по измерительному входу и корректирующему выходу с обкладками конденсатора «ротор-статор».

Диспергатор работает следующим образом. Включают электронную часть диспергатора. В блок 14 памяти водят данные о виде перерабатываемого сырья, например фуражного зерна, и требуемом качестве его диспергации путем установки в блок 14 соответствующей матрицы памяти, например диодной, с требуемыми амплитудно-частотными характеристиками (АЧХ0) процесса диспергации. При этом на потенциальных выходах блока 14 памяти и соответствующих счетчиках блока 13 цифровых дискриминаторов устанавливаются потенциальные коды, характеризующие требуемые АЧХ0 процесса диспергации. Включают привод ротора 3 с насосом 2. При вращении ротора 3 с насосом 2 внутри статора за счет центробежной силы насоса 2 диспергируемая масса начинает циркулировать по замкнутому контуру «сопла 8 ротора 3 - сопла 7 статора 4 - рабочая емкость с соединительными патрубками (не показана) - сопла 8 ротора 3». В процессе циркуляции масса измельчается под действием высокочастотного гидравлического воздействия в зазоре между статором 4 и ротором 3, происходит разрыв молекулярных связей, ионизация среды и появление кавитационных токов, вызывающих вынос металла с поверхностей статора и ротора в указанном выше зазоре. Возникшая на обкладках конденсатора «статор 4 - ротор 3» ЭДС вызывает появление во внешней цепи электрического тока, проходящего по пути «статор 4 - открытый аттенюатор усилителя 10 - заземленная шина усилителя 10 - ротор 3. Протекающий через входные цепи усилителя 10 электрический ток, амплитудно-частотная характеристика (АЧХ) которого характеризует процесс диспергации, усиливается. Усиленный электрический сигнал с выхода усилителя 10 поступает на преобразователь 11 «аналог-цифра», где преобразуется в цифровую форму с сохранением амплитудно-частотных параметров, передается на цифровой измеритель 12 амплитудно-частотных характеристик (АЧХ). Измеренные АЧХ электрических сигналов с измерителя 12 последовательным кодом импульсов поступают на входы счетчиков импульсных кодов блока 13 цифровых дискриминаторов, на счетчиках которых потенциальным кодом введены с блока 14 требуемые АЧХ для рационального процесса диспергации. В случае отклонения текущих значений АЧХ от рациональных значений с выхода дискриминатора 13 выдается разностный сигнал рассогласования АЧХ на блок 15 генераторов импульсно-кодовых сигналов. Блок 15 вырабатывает импульсно-кодовый управляющий сигнал, значение которого пропорционально величине отклонения текущей АЧХ от ее рационального значения. Цифровой управляющий сигнал с блока 15 поступает на преобразователь 16 «аналог-цифра», где преобразуется в аналоговый управляющий электрический сигнал с текущими параметрами (по амплитуде, длительности, знаку и частоте повторения), обеспечивающими выравнивание АЧХ диспергатора при подаче его на обкладки конденсатора «ротор 3 - статор 4». Одновременно преобразователь 16 вырабатывается бланкирующий сигнал с фиксированной амплитудой и длительностью, не меньшей суммарной длительности управляющего сигнала, обеспечивающий закрытие (бланкирование) аттенюатора усилителя 10 на время действия управляющего сигнала и на время переходных процессов в диспергаторе. При подаче с преобразователя 16 на обкладки конденсатора «ротор 3 - статор 4» управляющего электрического сигнала с обратной АЧХ (с полярностью, противоположной полярности, и амплитудой, равной амплитуде кавитационных сигналов диспергатора) происходит компенсация последних и устраняется вынос металла с поверхностей ротора 3 и статора 4. Одновременное закрытие аттенюатора усилителя 10 на время действия управляющего сигнала и на время переходных процессов в диспергаторе обеспечивает защиту усилителя 10 от перегрузки и взаимных помех путем разделения во времени процесса измерения и корректировки АЧХ диспергатора. После окончания воздействия управляющего сигнала на обкладки конденсатора «ротор 3 - статор 4» и окончания переходных процессов в диспергаторе аттенюатор усилителя 10 открывается и процесс измерения и корректировки АЧХ диспергатора повторяется. В процессе работы диспергатора через окно 9 осуществляют периодический визуальный контроль правильной работы диспергатора по отсутствию ионизационного свечения в зазоре между ротором 3 и статором 4.

Указанное изобретение не ограничивается вышеприведенным примером его осуществления. В рамках указанного изобретения возможно иное его конструктивное изменение и применение. Так для расширения возможностей по диспергации обрабатываемых материалов в пищевой, химической промышленности, сельском хозяйстве и других отраслях народного хозяйства блок памяти 4 может быть выполнен на магнитных дисках (винчестерах) и снабжен клавиатурой для оперативной перестройки диспергатора под конкретный вид обрабатываемого в диспергаторе вещества. Для придания новых свойств диспергируемым веществам в блок памяти 14 может быть введена программа последовательного изменения АЧХ, требуемого для изменения во времени процесса диспергации и использования дополнительно к кинетической энергии диспергатора энергии внешнего источника тока. Вместо аттенюатора в усилителе 10 может быть применена схема «И» или другое электронное коммутирующее устройство.

Промышленная применимость.

Изобретение разработано на уровне технического предложения и экспериментальной модели. Разрабатывается опытный образец диспергатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДАПТИВНОГО ИЗМЕРЕНИЯ УГЛОВЫХ КООРДИНАТ | 2015 |

|

RU2606707C1 |

| Цифровое устройство формирования огибающей выходных сигналов передатчиков радиолокационных систем | 2018 |

|

RU2711507C2 |

| Измеритель группового времени запаздывания | 1988 |

|

SU1555697A1 |

| Устройство для измерения частотнозависимых электроакустических параметров | 1979 |

|

SU785793A1 |

| Устройство для измерения внутреннего сопротивления первичного источника тока | 1987 |

|

SU1472975A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293962C1 |

| ПРОСТРАНСТВЕННАЯ ЗВУКОВОСПРОИЗВОДЯЩАЯ СИСТЕМА | 1993 |

|

RU2038704C1 |

| ПОДВОДНЫЙ ЗОНД | 2008 |

|

RU2365940C1 |

| Способ определения температурных искажений переходной характеристики тракта вертикального отклонения электронно-лучевого осциллографа | 1984 |

|

SU1182409A1 |

| ПРОСТРАНСТВЕННАЯ ЗВУКОВОСПРОИЗВОДЯЩАЯ СИСТЕМА | 1996 |

|

RU2106073C1 |

Изобретение относится к средствам интенсификации процессов растворения, гомогенизации, смешивания, диспергирования и эмулирования веществ в системе жидкость - твердое тело. Устройство содержит центробежный насос, ротор и статор, установленные соосно в общем корпусе, и электронный блок - устройство измерения и корректировки АЧХ диспергатора, который в свою очередь содержит последовательно соединенные усилитель тока, преобразователь «аналог-цифра», цифровой измеритель амплитудно-частотных характеристик сигналов и цифровой дискриминатор. При этом ротор и статор выполнены электрически изолированными между собой, образуя кондесатор «ротор-статор», обкладки которого соединены с устройством измерения и корректировки АЧХ диспергатора. Технический результат заключается в повышении надежности работы диспергатора и возможности по созданию веществ с новыми свойствами. 7 з.п. ф-лы, 2 ил.

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРИГОТОВЛЕНИЯ КОРМОВ "ТИХЕНКО-АРГУС" | 2001 |

|

RU2223013C2 |

| Погружной центробежный насос | 1974 |

|

SU494536A1 |

| Роторный диспергатор | 1979 |

|

SU889078A1 |

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

| Роторный аппарат | 1987 |

|

SU1653816A1 |

| РОТОРНО-ДИСПЕРГИРУЮЩИЙ АППАРАТ | 1999 |

|

RU2158629C1 |

| Роторный смеситель-диспергатор | 1981 |

|

SU1011219A1 |

Авторы

Даты

2006-01-10—Публикация

2004-04-26—Подача