фиг. 2

Изобретение относится к оборудованию по производству минеральных удобрений методом гидроакустического воздействия на гетерогенные рабочие среды типа жидкость-жидкость, жидкость-газ, жидкость-твердое тело.

Изобретение может применяться в химической, фармацевтической и других отраслях промышленности для проведения процессов диспергирования, эмульгирования,, смешения, растворения, гомогенизации, и тому подобным физико-химических тепло-массоообменных процессов.

Известен роторный аппарат гидроакустического воздействия, предназначенный для проведения указанных процессов.

Аппарат содержит набор коаксиальных цилиндров с прорезями статор и ротор, выполненный в виде диска, на котором коакси- ально установлены радиальные лопасти и цилиндры, размещенные между цилиндрами статора.

Обработка продукта в этом аппарате происходит в радиальных зазорах между вращающимися и неподвижными поверхностями. Этого недостаточно для интенсификациипроцесса,увеличения производительности и качества продукции,

Известны роторные гидроакустические диспергаторы, которые устраняют частично отмеченные недостатки - см., например, устройство для аэрирования жидкости, выполненное по а. с. СССР Ns 351789. Данный аппарат-аналог содержит корпус с входными и выходными патрубками, перфорированные ротор и статор с капиллярными каналами для подачи газа (пара) в рабочую зону.

Введение небольших количеств инертного газа позволяет значительно повысить эффективность гидродинамических явлений, возникающих за счет диспергирования и деформации пузырьков газа. Существенное влияние оказывает также подача пара, кавитационное захлопывание (конденсация) пузырьков которого позволяет существенно интенсифицировать тепловые и массообменные процессы. Такие аппараты могут быть успешно использованы не только в жидкостной экстракции, но и в процессах ферментации, хлорирования, удаления растворителей из растворов полимеров и ДР.

Однако, они неприменимы там, где исключается подача газа или пара из-за низкой пропускной способности гидравлического тракта, из-за технологических соображений.

Поэтому более рациональным является повышение эффективности диспергирования путем создания повышенного перепада давлений на рабочих органах ротора-статора; увеличением числа диспергирующих органов ротора-статора; введение различных

переточных отверстий в роторь или статоре, или и в роторе и в статоре (для увеличения поверхности контакта фаз).

По наибольшему количеству аналогичных узлов и деталей, масштабам и условиям

0 применения, а также по использованию перспективных средств интенсификации процесса диспергирования, в качестве прототипа принято техническое решение роторного гидроакустического диспергатора,

5 содержащего корпус с набором коаксиальных цилиндров с прорезями и ротор, выпол- ненный в виде диска с радиальными лопатками и отверстиями, по обе стороны которого укреплены коаксиальные цилинд0 ры с прорезями, размещенными между цилиндрами корпуса.

При работе аппарата радиальные лопатки создают необходимый перепад давления на рядах рабочих органов ротора-статора,

5 при перекрытии-совмещении которых возникают пульсации давления и перетоки рабочей среды через отверстия в диске ротора, которые улучшают процесс диспергирования.

0Основным недостатком прототипа является недостаточная эффективность диспер- гированияиз-занизкой

производительности и тонкости диспергирования.

5Целью настоящего изобретения является повышение производительности и качества диспергирования.

Поставленная цель достигается тем, что роторный гидроакустический диспергатор,

0 содержащий корпус с набором коаксиальных цилиндров с прорезями и ротор, выполненный в виде диска с радиальными лопатками и отверстиями, по обе стороны которого укреплены коаксиальные цилинд5 ры с прорезями, размещенные между цилиндрами корпуса, имеет на роторе сторцев коаксиальных цилиндров кольцевые проточки и дополнительную центробежную насосную ступень на выходе.

0Новые признаки позволяют увеличить

число рабочих органов, в частности, путем последовательного расположения ротор- статорных элементов с обоих торцев ротора (что известно) плюс кольцевые канавки (что

5 является новым), Однако, в одной рабочей паре теряется в среднем 1,5-2 атмосферы давления. Типовые центробежные насосы развивают4-6атм. давления. Следовательно, чтобы все ступени рабочих органов работали эффективно необходимое и

достаточное число их должно быть не более 2 - 4. Нашими экспериментальными данными установлено, что если тот же типовой центробежный насос, развивающий 4-6 атм. давления расположить на выходе из ротора (а не на входе), то на всех рядах рабочих органов возникает разряжение до 0,5 атм,, а на выходе из насоса - напор до 2,5 атм. Этого разряжения (0,5 там,) вполне достаточно для интенсификации кавитаци- онных явлений, равнозначных по всей эффективности перепаду избыточного давления в 1,5-2 атм. А избыточно развиваемый напор (2,5 атм.) полезно использовать для осуществления схлопывающейся кавитации и транспортирования рабочей среды от диспергатора к потребителю.

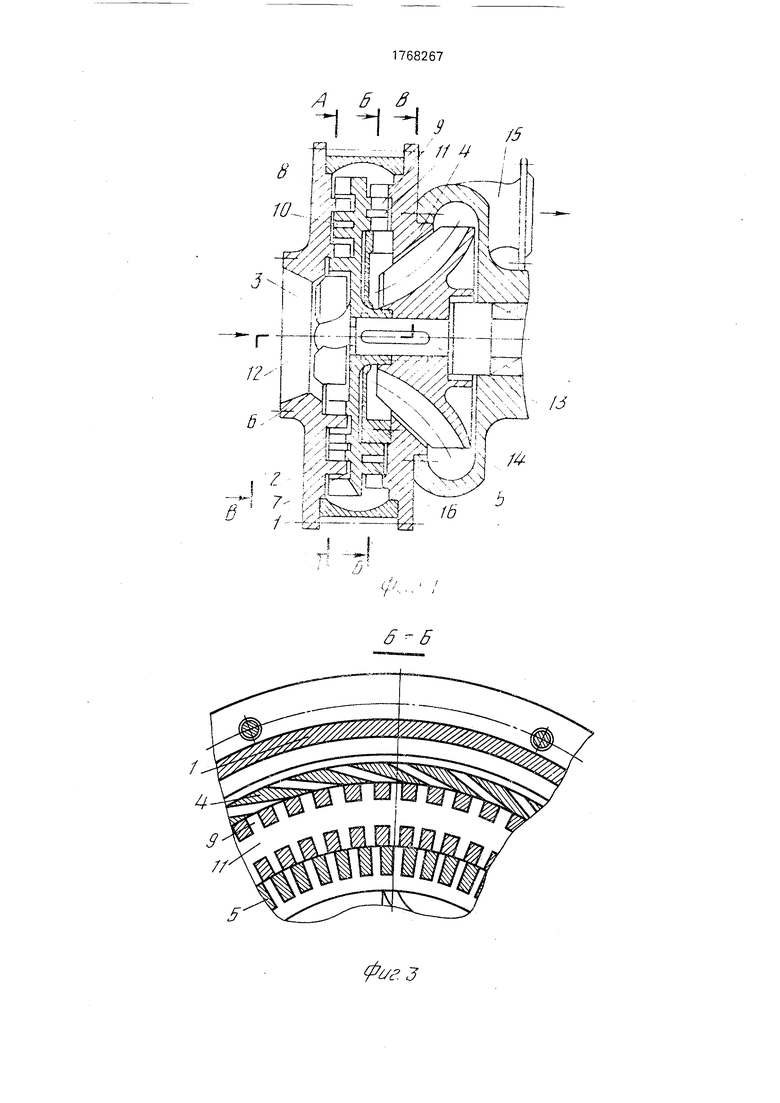

В торцевых кольцевых канавках ротора происходит вихревое течение, разрываемое затопленными струями при совпадении ро- торно-статорных прорезей и схлопываю- щаяся кавитация при перекрытии роторно-статорных прорезей и повышение давления из-за этого в кольцевых канавках.

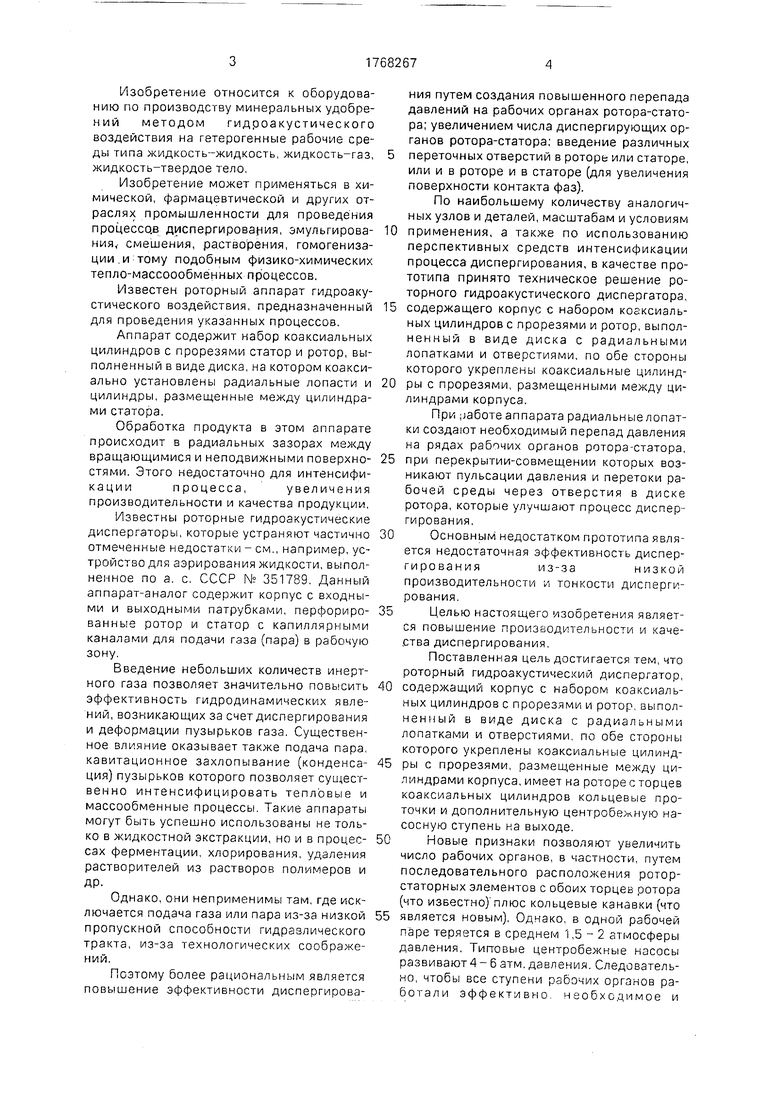

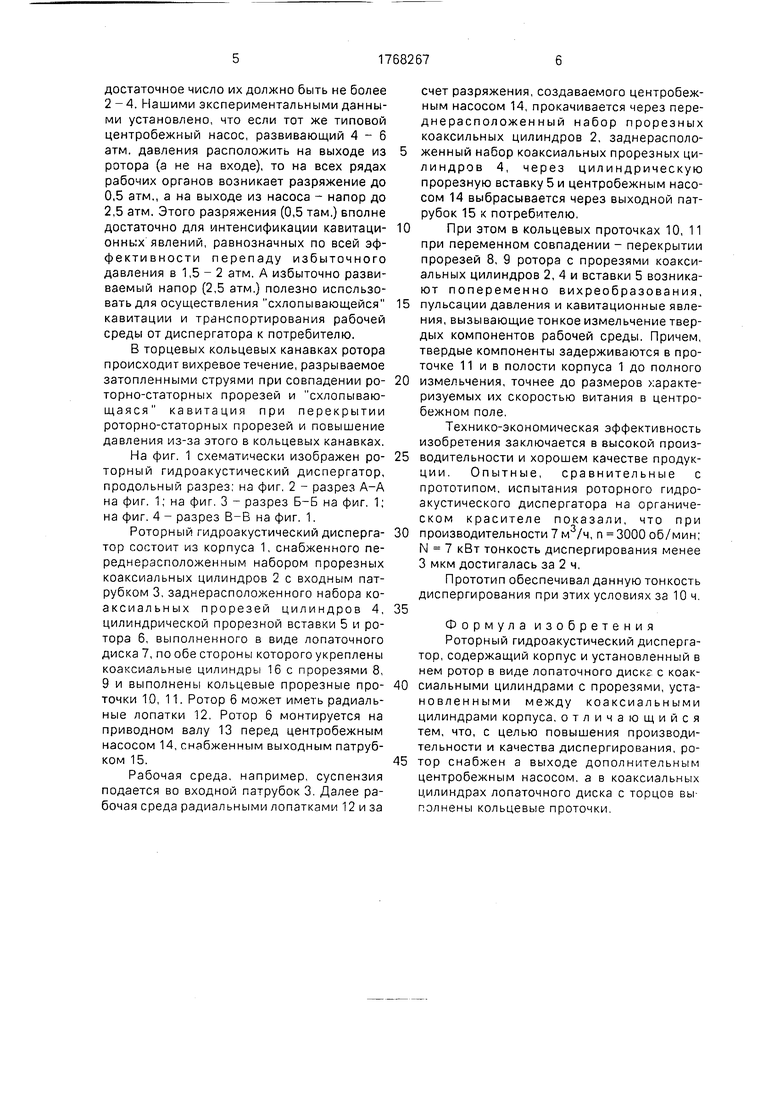

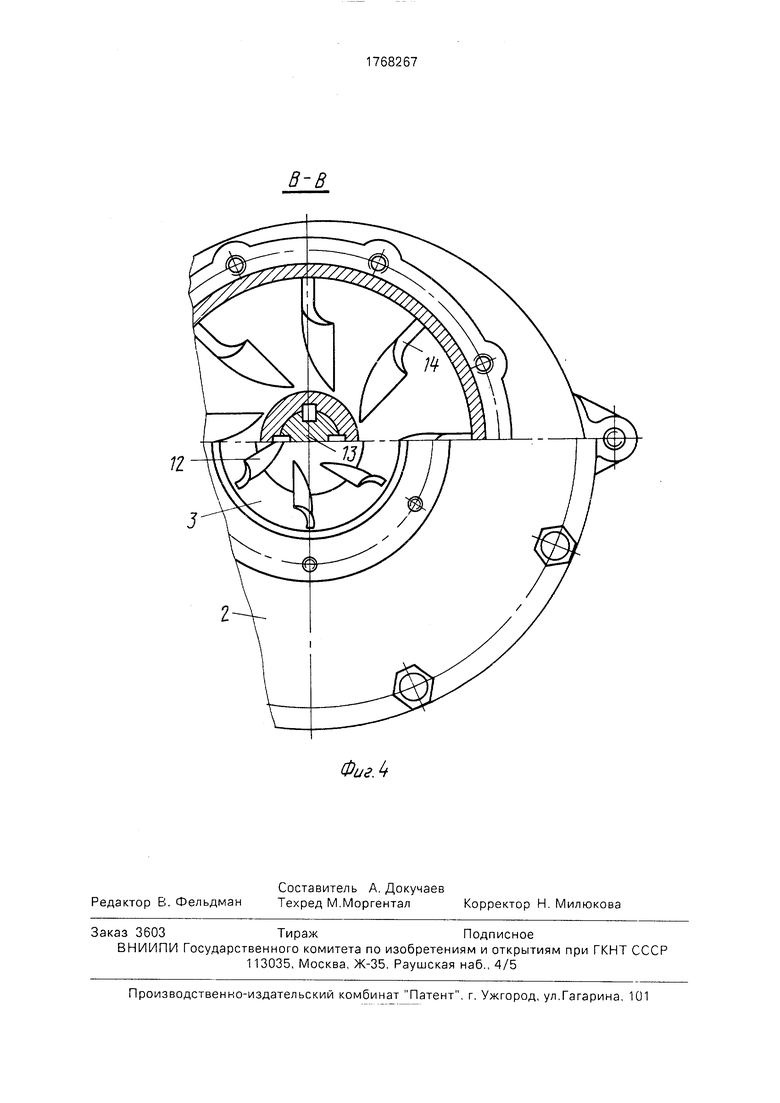

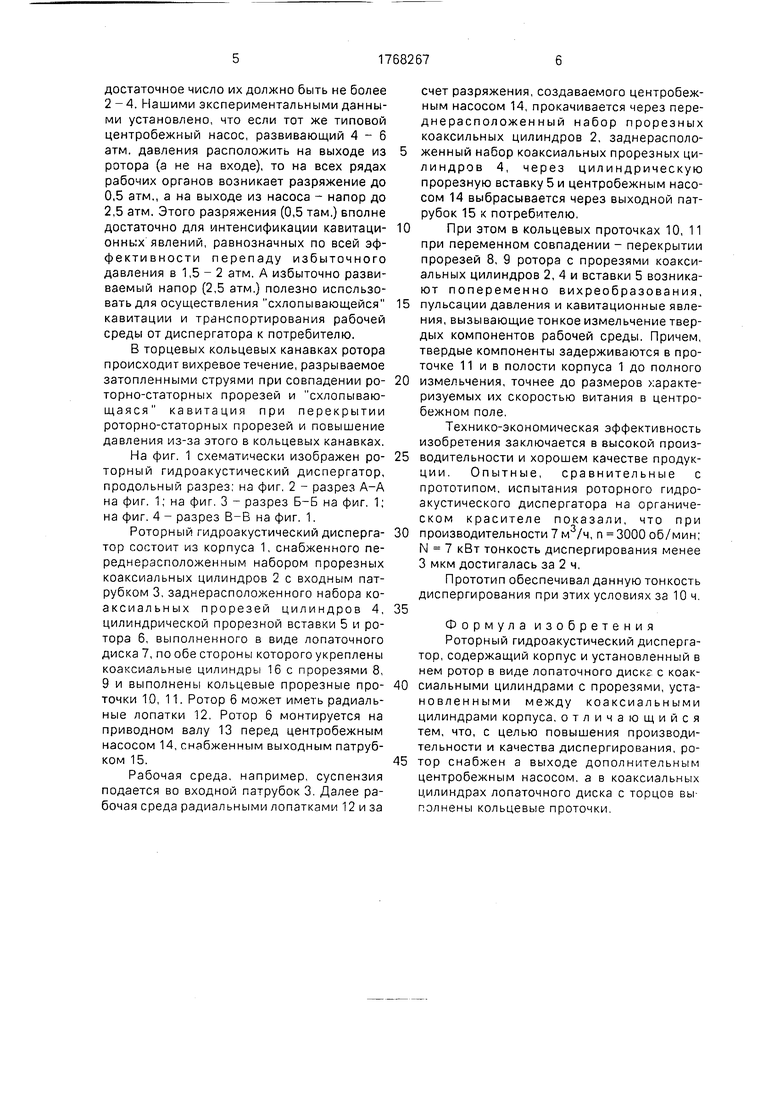

На фиг. 1 схематически изображен роторный гидроакустический диспергатор, продольный разрез; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Роторный гидроакустический диспергатор состоит из корпуса 1, снабженного пе- реднерасположенным набором прорезных коаксиальных цилиндров 2 с входным патрубком 3, заднерасположенного набора коаксиальных прорезей цилиндров 4, цилиндрической прорезной вставки 5 и ротора 6, выполненного в виде лопаточного диска 7, по обе стороны которого укреплены коаксиальные цилиндры 16 с прорезями 8, 9 и выполнены кольцевые прорезные проточки 10, 11. Ротор 6 может иметь радиальные лопатки 12. Ротор 6 монтируется на приводном валу 13 перед центробежным насосом 14, снабженным выходным патрубком 15.

Рабочая среда, например, суспензия подается во входной патрубок 3. Далее рабочая среда радиальными лопатками 12 и за

счет разряжения, создаваемого центробежным насосом 14, прокачивается через пере- днерасположенный набор прорезных коаксильных цилиндров 2, заднерасположенный набор коаксиальных прорезных цилиндров 4, через цилиндрическую прорезную вставку 5 и центробежным насосом 14 выбрасывается через выходной патрубок 15 к потребителю,

При этом в кольцевых проточках 10, 11 при переменном совпадении - перекрытии прорезей 8, 9 ротора с прорезями коаксиальных цилиндров 2, 4 и вставки 5 возникают попеременно вихреобразования,

пульсации давления и кавитационные явления, вызывающие тонкое измельчение твердых компонентов рабочей среды. Причем, твердые компоненты задерживаются в проточке 11 и в полости корпуса 1 до полного

измельчения, точнее до размеров характеризуемых их скоростью витания в центробежном поле.

Технико-экономическая эффективность изобретения заключается в высокой производительности и хорошем качестве продукции. Опытные, сравнительные с прототипом, испытания роторного гидроакустического диспергатора на органическом красителе показали, что при

производительности 7м /ч, п 3000 об/мин; N 7 кВт тонкость диспергирования менее 3 мкм достигалась за 2 ч,

Прототип обеспечивал данную тонкость диспергирования при этих условиях за 10ч.

Формула изобретения Роторный гидроакустический диспергатор, содержащий корпус и установленный в нем ротор в виде лопаточного диске с коакспальными цилиндрами с прорезями, установленными между коаксиальными цилиндрами корпуса, отличающийся тем, что, с целью повышения производительности и качества диспергирования, ротор снабжен а выходе дополнительным центробежным насосом, а в коаксиальных цилиндрах лопаточного диска с торцов выполнены кольцевые проточки.

fCD

CM CO CO

c

I

J

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| Роторный аппарат гидроакустического воздействия | 1989 |

|

SU1669521A1 |

| Гидроакустический диспергатор | 1989 |

|

SU1690836A1 |

| РОТОРНО-ДИСПЕРГИРУЮЩИЙ АППАРАТ | 1999 |

|

RU2158629C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| РОТОРНЫЙ ЭКСТРАКТОР | 1992 |

|

RU2039583C1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1999 |

|

RU2156648C1 |

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| Способ изготовления ротора | 1989 |

|

SU1685498A1 |

Использование: диспергирование гите- рогенных рабочих сред. Сущность изобретения: в корпусе 1 установлен ротор в виде лопаточного диска 7 с коаксиальными цилиндрами 2 с прорезями. В торцах цилиндров выполнены кольцевые проточки 10. 11. На выходе ротора установлен центробежный насос 14. 4 ил.

| Роторно-пульсационный аппарат | 1977 |

|

SU709152A1 |

| УСТРОЙСТВО для АЭРИРОВАНИЯ ЖИДКОСТИ | 0 |

|

SU351789A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Роторно-пульсационный аппарат | 1983 |

|

SU1088774A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-10-15—Публикация

1988-12-29—Подача