Изобретение относится к аппаратам химической технологии, работающим в проточной среде с использованием акустических колебаний высокой интенсивности, и может быть использовано в химической, нефтяной, пищевой, целлюлозно-бумажной и других отраслях промышленности и предназначено для получения тонких эмульсий, суспензий, насыщенных растворов, гомогенных смесей.

Известен широкий класс роторных акустических аппаратов, состоящих из вращающегося ротора, выполненного в виде цилиндра, иногда с лопастями внутри; и расположенного снаружи ротора и соосно ему цилиндрического статора, на боковых поверхностях которых выполнены прорези различной конфигурации, сквозь которые, периодически прерываясь, протекает рабочая среда. Генерируемые при этом акустические колебания возбуждают интенсивный процесс кавитации, который является основным диспергирующим фактором для получения мелкодисперсных эмульсий и суспензий. Иллюстрацией к вышесказанному может служить устройство для создания акустических колебаний в проточной среде (А. с. СССР N 495862, МПК B 06 B 1/18, 1976). Устройство содержит помещенные в рабочую камеру ротор и статор с выполненными по образующим щелям и привод вращения ротора. На статор Z-образного сечения надета крышка, образующая со статором кольцевую герметичную рабочую камеру прямоугольного сечения с отражателем по ее внешней цилиндрической поверхности, радиус которой, например, в два раза больше радиуса внешней цилиндрической поверхности ротора, количество щелей в котором в целое число раз превышает количество щелей в статоре, причем ширина щелей выбрана при определенном соотношении.

Однако оно обладает существенным недостатком - при крупных (более 0,5 мм) твердых включениях в рабочую жидкую среду процесс диспергирования становится весьма длительным, т.к. кавитационные пузырьки при схлапыванни выламывают из твердых включений очень маленькие (порядка нескольких микрон) кусочки, не раскалывая твердые куски диспергируемого материала. К тому же крупные куски зачастую плотно забивают ротор, перекрывают щели, поток жидкости сквозь них прекращается, что полностью останавливает процесс диспергирования.

Известен гидроакустический насос-диспергатор (А.с. СССР N 1639733, МПК5 B 01 F 11/02, 7/28, 1991), включающий корпус с рабочей камерой обработки среды, в которой установлены статор и ротор с двумя ступенями нагнетания в виде рабочих колес, на втором из которых по ходу среды расположен прорезной элемент, образующий с прорезным элементом статора диспергирующий орган. Рабочее колесо первой ступени нагнетания и статор снабжены дополнительными прорезными элементами, образующими диспергирующий орган, при этом дополнительный прорезной элемент рабочего колеса выполнен в виде бурта, охватывающего дополнительный прорезной элемент статора, который выполнен с истирающим козырьком и обтекателем, а рабочая камера разделена на три полости, одна из которых расположена между первой и второй ступенями нагнетания, а две другие - соответственно на их входе и выходе, причем истирающий козырек и обтекатель статора расположены соответственно на входе и выходе диспергирующего органа первой ступени.

Устройство имеет те же недостатки, что и вышеописанное устройство.

Известен также роторный аппарат (А.с. СССР N 1169721, МПК4 B 01 F 7/28, 1985), содержащий концентрично размещенные в рабочей камере ротор и статор с отверстиями на боковой поверхности, патрубки входа и выхода среды и обладающий очень мощным кавитационным воздействием на обрабатываемый материал, т. к. треугольные отверстия ротора и статора создают весьма крутой фронт давления. Тем не менее его ротор тоже забивается крупными частицами.

Наиболее близким решением к заявленному является роторный аппарат (А.с. СССР N 1824227, МПК5 B 01 F 7/28, 1993), состоящий из корпуса с входным и выходным патрубками, статора, закрепленного на корпусе, и ротора, выполненного с возможностью вращения в корпусе, при этом статор установлен между лопатками и цилиндром ротора коаксиально последнему и с зазором между внутренней поверхностью статора и лопатками ротора, а также между внешней поверхностью статора и внутренней поверхностью цилиндра ротора.

Однако, если твердые включения имеют вид плоских пластин, то, прижимаясь плоскостью к статору, они скользят по нему, перекрывают отверстия, задерживают обрабатываемую массу и практически полностью прекращают процесс обработки.

Задачей, решаемой настоящим изобретением является интенсификация процесса диспергирования путем предварительного измельчения твердого диспергируемого материала между лопастями ротора и зубцами статора.

Поставленная задача решается при использовании роторно-диспергирующего аппарата, состоящего из корпуса с входным и выходным патрубками, ротора, выполненного с возможностью вращения в корпусе, статора, закрепленного на корпусе и установленного между лопатками и цилиндром ротора коаксиально последнему с зазором между внутренней поверхностью статора и лопатками ротора, зазор между внутренней поверхностью статора и лопатками ротора, а также между внешней поверхностью статора и внутренней поверхностью цилиндра ротора составляет 0,1 - 0,3 мм.

Прорези статора выполнены под углом от 5 до 15o в сторону вращения ротора, а зубцы статора имеют затыловку по внутренней поверхности статора под углом от 5 до 10o.

Лопатки ротора установлены под углом от 30 до 60o против вращения ротора, а цилиндр ротора имеет прорези под углом от 0 до 15o против вращения ротора.

Наружный край лопаток, внутренняя поверхность цилиндра ротора, наружная и внутренняя цилиндрические поверхности статора проточены под углом от 5 до 15o от цилиндрических образующих поверхности.

Лопатки и цилиндр ротора выполнены съемными.

Предлагаемый роторно-диспергирующий аппарат полностью лишен указанных недостатков, т. к. расположение статора между лопатками и цилиндром ротора обеспечивает постоянное перемешивание диспергируемого материала, что препятствует забиванию, а наличие затыловки на зубцах статора приводит к тому, что диспергируемый материал дополнительно измельчается путем сострагивания зубцами статора при движении материала относительно них.

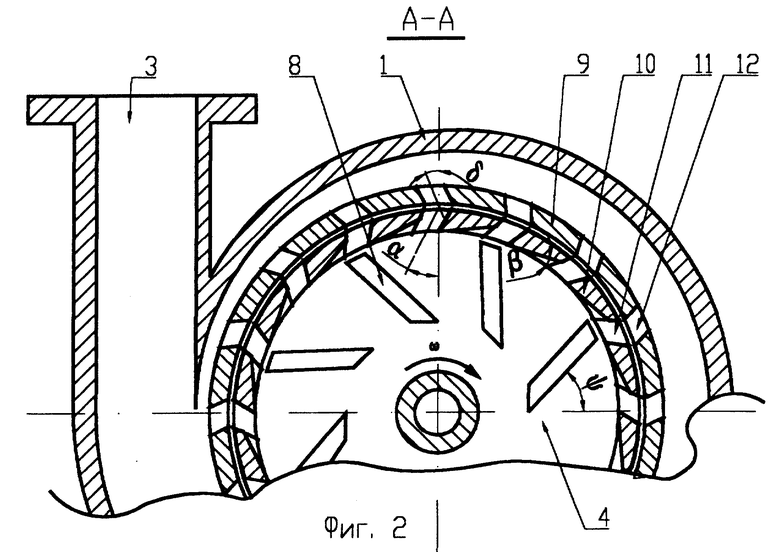

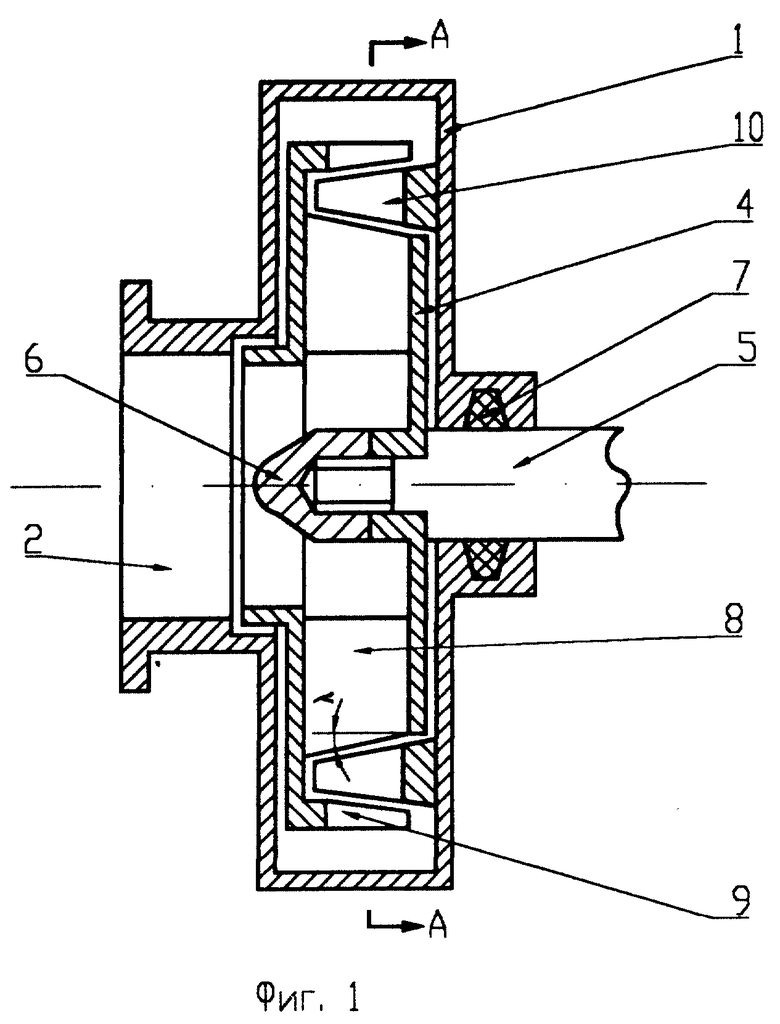

Роторно-диспергирующий аппарат, изображенный на фиг. 1 и фиг. 2, состоит из корпуса (1) с входным (2) и выходным (3) патрубками, вращающегося в корпусе ротора (4), насаженного на вал (5) и закрепленного на валу гайкой (6). Протечки по валу устраняются уплотнением (7). Внутри ротора имеются лопатки (8), установленные под углом ψ = 30°-60°. Между лопатками (8) и цилиндром ротора (9) установлен прикрепленный к корпусу (1) статор (10), прорези (11) в котором выполнены под углом α = 5°-15°. Дополнительно к этому внутренняя поверхность зубцов статора (10) имеет затыловку под углом β = 5°-10°. Прорези (12) в цилиндре ротора (9) тоже могут быть прорезаны под углом δ = 0°-15°. Зазор между лопатками (8) и статором (10), а также между статором (10) и внутренней поверхностью цилиндра ротора (9) имеет размер 0,1 - 0,3 мм. С целью регулировки зазора путем перемещения ротора (4) вдоль оси вала (5) обе цилиндрические поверхности статора (10), а также лопатки (8) и внутренняя поверхность цилиндра ротора проточена под углом λ = 5°-15°. Для улучшения доступа к внутренней полости ротора лопатки и цилиндр ротора могут быть выполнены съемными.

Роторно-диспергирующий аппарат работает следующим образом: обрабатываемая жидкая среда с твердыми включениями (зерна полимера, древесная стружка, зерна растений и т.п.) подается через входной патрубок (2) в полость ротора (4). Центробежной силой, а также лопатками (8) твердые включения прижимаются к статору (10) и интенсивно сострагиваются зубцами статора (10) чем достигается предварительное измельчение материала. Углы прорезей α и затыловки β заставляют работать статор подобно напильнику, надежно и быстро измельчая обрабатываемый материал, который, увлекаясь жидкой средой, проходит через прорези (11) и (12), подвергаясь в потоке акустической обработке. Обработанный материал покидает аппарат через выходной патрубок (3).

Таким образом, предлагаемый роторно-диспергирующий аппарат позволяет интенсифицировать процессы диспергирования с одновременным увеличением срока службы аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ ДИСПЕРГАТОР | 1999 |

|

RU2156648C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1999 |

|

RU2158097C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И ГОМОГЕНИЗАЦИИ | 2004 |

|

RU2262979C1 |

| РОТОРНО-ДИСПЕРГИРУЮЩИЙ АППАРАТ (ВАРИАНТЫ) | 2002 |

|

RU2208472C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ И СЕПАРАЦИИ ПЕНЫ | 2000 |

|

RU2182837C1 |

| СОЕВАЯ ПАСТА, МАЙОНЕЗ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2159052C1 |

| Аппарат для приготовления бурового раствора | 1979 |

|

SU944627A1 |

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ОТБОРА КЕРНА С МОРСКОГО ДНА | 1997 |

|

RU2111335C1 |

| РОТОРНЫЙ ЭКСТРАКТОР | 1992 |

|

RU2039583C1 |

Изобретение относится к аппаратам химической технологии, работающим в проточной среде с использованием акустических колебаний высокой интенсивности, и может быть использовано в химической, нефтяной, пищевой, целлюлозно-бумажной и других отраслях промышленности и предназначено для получения тонких эмульсий, суспензий, насыщенных растворов, гомогенных смесей. Роторно-диспергирующий аппарат состоит из корпуса с входным и выходным патрубками, статора, закрепленного на корпусе, и ротора, выполненного с возможностью вращения в корпусе. Статор установлен между лопатками и цилиндром ротора коаксиально последнему и с зазором между внутренней поверхностью статора и лопатками ротора, а также между внешней поверхностью статора и внутренней поверхностью цилиндра ротора, равным 0,1 -0,3 мм. Прорези статора выполнены под углом в сторону вращения ротора, а зубцы статора имеют затыловку. Лопатки ротора установлены под углом против вращения ротора. Цилиндр ротора имеет прорези против вращения ротора. Наружный край лопаток, внутренняя поверхность цилиндра ротора, наружная и внутренняя цилиндрические поверхности статора проточены. Лопатки и цилиндр ротора выполнены съемными. Аппарат позволяет интенсифицировать процессы диспергирования с одновременным увеличением срока службы аппаратов. 4 з.п.ф-лы, 2 ил.

| Роторный аппарат | 1988 |

|

SU1824227A1 |

| Смеситель-диспергатор | 1984 |

|

SU1243795A1 |

| Роторный аппарат | 1984 |

|

SU1247071A1 |

| SU 1806838 A1, 07.04.1993 | |||

| US 4687339 A, 18.08.1987. | |||

Авторы

Даты

2000-11-10—Публикация

1999-04-27—Подача