Изобретение относится к области машиностроения и может быть использовано при изготовлении заглушек для сопел ракетных двигателей, стартующих из пускового контейнера с помощью порохового аккумулятора давления (ПАД).

Конструкция такой заглушки должна выдерживать высокое давление газов ПАД при старте из пускового контейнера, а затем после запуска двигателя обеспечивать расчетный уровень давления срабатывания, существенно меньший давления газов ПАД. Кроме того, масса вылетающих частей должна быть минимальной.

Эти требования может обеспечить конструктивная схема заглушки в виде сферической мембраны, на большем диаметре которой выполнен стыковочный фланец, а в качестве материала применен стеклопластик.

Известны способы изготовления изделий, включающие выкладку из заготовок пропитанного связующим тканого материала, например стеклоткани, многослойного пакета и горячее прессование (см., И.М.Буланов, В.В.Воробей "Технология ракетных и аэрокосмических конструкций из композиционных материалов", М. 1998. Издательство МГТУ им. Н.Э.Баумана, с.125-128, 156-158 - прототип).

Практическое применение известных способов показало, что они не обеспечивают требуемого качества изготовления заглушки в виде сферической мембраны со стыковочным фланцем.

Недостаточно высокое качество изготовления не позволяет обеспечить надежную работу заглушки в сложных условиях нагружения (при воздействии газов ПАД сферическая мембрана работает на растяжение от внутреннего давления, а при запуске ракетного двигателя на устойчивость от внешнего камерного давления), при этом может происходить нерасчетное разрушение заглушки.

Недостаточно высокое качество изготовления обусловлено получаемой структурой материала заглушки, не соответствующей эксплуатационным нагрузкам.

Таким образом, применение известных способов не позволяет достичь требуемого качества изготовления заглушки.

Технической задачей данного изобретения является повышение качества изготовления заглушки для сопла ракетного двигателя за счет улучшения структуры материала.

Технический результат достигается тем, что в способе изготовления сферической заглушки с фланцем для сопла ракетного двигателя, включающем выкладку из заготовок пропитанного связующим тканого материала многослойного пакета и горячее прессование, сначала из круговых заготовок выкладывают слои сферы со стороны внутренней поверхности и примыкающие к ним слои фланца, из продольных заготовок выкладывают внутренние кольцевые слои фланца, затем из круговых заготовок выкладывают слои сферы со стороны наружной поверхности и примыкающие к ним слои фланца, после чего из продольных заготовок выкладывают дополнительные кольцевые слои фланца, причем слои сферы и примыкающие к ним слои фланца выкладывают из единых круговых заготовок, а продольные заготовки выкладывают параллельно торцам фланца.

Кроме того, круговые заготовки выкладывают со смещением направления основы ткани каждой последующей заготовки относительно направления основы ткани предыдущей заготовки, при этом направление основы ткани каждой последующей круговой заготовки смещают относительно предыдущей на угол 45 градусов.

Экспериментально-расчетным путем установлено, что при предложенной схеме выкладки заготовок за счет оптимального расположения слоев получается структура материала, позволяющая обеспечить требуемые параметры заглушки.

Выкладка слоев сферы и прилегающих к ним слоев фланца из единых круговых заготовок позволяет повысить прочность материала в зоне перехода сферы во фланец и исключить возможность разрушения заглушки под действием внутреннего давления газов ПАД.

Выкладка круговых заготовок со смещением направления основы ткани каждой последующей заготовки относительно направления основы ткани предыдущей заготовки позволяет повысить при работе на растяжение прочность сферической части, так как в этом случае на поверхности сферы основные, более прочные, чем уточные, нити ткани располагаются вдоль образующей равномерно по окружности.

Выкладка продольных заготовок параллельно торцам фланца позволяет достичь плотной монолитной структуры фланца за счет повышения прочности скрепления слоев материала.

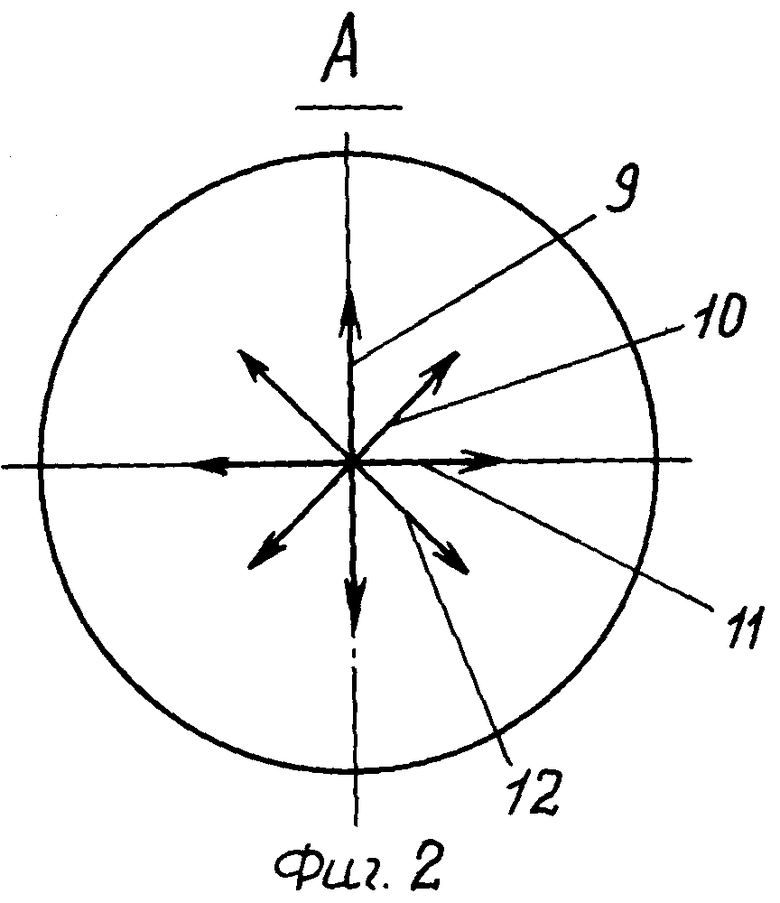

На фиг.1 показано продольное сечение многослойного пакета материала заглушки.

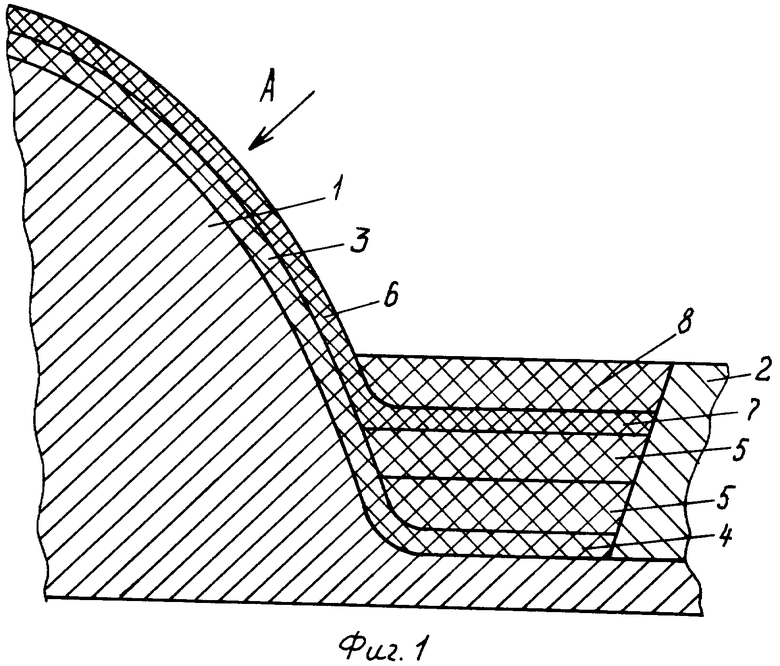

На фиг.2 представлена схема выкладки круговых заготовок материала.

Способ изготовления сферической заглушки с фланцем заключается в следующем. Пропитывают стеклоткань связующим в пропиточной машине. Размечают по шаблонам и вырезают из пропитанной стеклоткани ряд круговых заготовок требуемого диаметра. Вырезают ряд продольных заготовок (полос) необходимой длины и ширины. На круговых заготовках отмечают направление основы ткани.

Устанавливают на стол пресса пресс-форму. Укладывают подготовленные заготовки материала по одной в матрицу 1 с вкладышем 2 пресс-формы в следующей последовательности.

Из единых круговых заготовок соответствующего диаметра выкладывают слои 3 сферы со стороны внутренней поверхности и примыкающие к ним слои 4 фланца. При выкладке круговых заготовок направление основы ткани 10 каждой последующей заготовки смещают относительно направление основы ткани 9 предыдущей заготовки на угол 45 градусов (11 относительно 10, 12 относительно 11 и т.д.).

Из продольных заготовок соответствующей длины и ширины выкладывают внутренние кольцевые слои 5 фланца параллельно его торцу (слоям 4). При выкладке продольные заготовки располагают по ширине в кольцевом зазоре между слоями 3 сферы и вкладышем 2.

Затем из круговых заготовок аналогично выкладке слоев 3 со стороны внутренней поверхности сферы выкладывают слои 6 сферы со стороны наружной поверхности и примыкающие к ним слои 7 фланца.

Из продольных заготовок аналогично выкладке внутренних кольцевых слоев 5 фланца выкладывают дополнительные кольцевые слои 8 фланца.

После чего смыкают пресс-форму, прогревают и осуществляют режим прессования полученного пакета. Распрессовывают деталь, охлаждают и проводят контрольные операции.

Автономные испытания показали, что изготовленные заглушки соответствуют требуемым параметрам.

Предлагаемое изобретение позволяет повысить качество изготовления сферической заглушки с фланцем для сопла ракетного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2459105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2580460C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА | 2008 |

|

RU2382698C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| Способ изготовления многослойной оболочки вращения с наружным кольцевым шпангоутом | 2019 |

|

RU2708418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКИ ВРАЩЕНИЯ С НАРУЖНЫМИ КОЛЬЦЕВЫМИ УТОЛЩЕНИЯМИ И ВЫСТУПАМИ | 2021 |

|

RU2771885C1 |

| КАРКАС ПОВОРОТНОГО СОПЛА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ВЫКЛАДОЧНО-ПРЕССОВОЧНАЯ ОСНАСТКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2551467C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2014 |

|

RU2571794C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении заглушек для сопел ракетных двигателей. Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя включает выкраивание круговых и продольных заготовок из пропитанного связующим тканого материала, выкладку из заготовок многослойного пакета и горячее прессование. Сначала из круговых заготовок выкладывают слои сферы со стороны внутренней поверхности и примыкающие к ним слои фланца. Из продольных заготовок выкладывают внутренние кольцевые слои фланца. Затем из круговых заготовок выкладывают слои сферы со стороны наружной поверхности и примыкающие к ним слои фланца. После этого из продольных заготовок выкладывают дополнительные кольцевые слои фланца. Слои сферы и примыкающие к ним слои фланца выкладывают из единых круговых заготовок, а продольные заготовки выкладывают параллельно торцам фланца. Круговые заготовки выкладывают со смещением направления основы ткани каждой последующей заготовки относительно направления основы ткани предыдущей заготовки на угол 45 градусов. Предлагаемая последовательность операций способа позволяет достичь требуемой структуры материала и тем самым повысить качество изготовления заглушки для сопла ракетного двигателя. 2 з.п. ф-лы, 2 ил.

| БУЛАНОВ И.М | |||

| и др | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

| Н.Э | |||

| Баумана, с.125-128,156-158.RU 2196244 C1, 10.01.2003.US 3216611 A, 09.11.1965.GB 1468814 A, 30.03.1977.US 4104878 A, 08.08.1978. | |||

Авторы

Даты

2006-01-10—Публикация

2004-07-30—Подача