Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно, многослойных оболочек вращения для силовых конструкций.

В настоящее время при изготовлении оболочек из композиционных материалов осуществляют кольцевую намотку предварительно пропитанной связующим ленты материала на оправку, конфигурация наружной поверхности которой соответствует конфигурации внутренней поверхности оболочки.

Известен способ изготовления оболочек, включающий кольцевую намотку предварительно пропитанной связующим ленты материала на оправку (см. И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М: Издательство МГТУ им. Н.Э. Баумана, 1998 г. - стр. 446-448).

Известный способ позволяет изготавливать высокопрочные оболочки с коническими и цилиндрическими поверхностями, обеспечивающие надежную работу силовых конструкций.

Однако изготовление многослойной оболочки с кольцевыми утолщениями кольцевой намоткой ленты из композиционного материала на поверхность предварительно изготовленной из углепластика внутренней части оболочки, не позволяет получить достаточную прочность соединения кольцевых утолщений с внутренней части многослойной оболочки.

Известен способ изготовления многослойной оболочки вращения с кольцевыми утолщениями, включающий выкраивание заготовок из пропитанной связующим углеродной ткани, и выкладку заготовок на наружную поверхность предварительно изготовленной из углепластика внутренней части оболочки (см. патент РФ №2571794).

По данному способу выкладку заготовок из углеродной ткани осуществляют непосредственно в зонах утолщений, что повышает прочность материала утолщений, при этом уменьшается расход исходного материала и объем механической обработки.

Однако в изготовленных этим способом многослойных оболочках вращения прочность кольцевых утолщений и прочность скрепления кольцевых утолщений с оболочкой в ряде случаев может быть недостаточной для исключения возможности разрушения в составе силовой конструкции.

Недостаточно высокие прочность материала кольцевых утолщений и прочность материала в зоне соединения кольцевых утолщений с оболочкой обусловлены, в том числе, недостаточно большой поверхностью скрепления заготовок, формирующих кольцевые утолщения, с материалом внутренней части оболочки.

Известен также способ изготовления многослойной оболочки вращения с наружным кольцевым утолщением (шпангоутом), включающий выкраивание из пропитанной связующим углеродной ткани заготовок с кольцевым языком, ширина которого равна ширине кольцевого утолщения изготавливаемой оболочки, и выкладку заготовок на наружную поверхность предварительно изготовленной из углепластика внутренней части оболочки (см. патент РФ №2708418), являющийся наиболее близким аналогом к предлагаемому изобретению.

Данный способ позволяет обеспечить высокую прочность материала кольцевых утолщений и прочность материала в зоне соединения кольцевых утолщений с оболочкой за счет образования достаточно большой поверхностью скрепления заготовок содержащих кольцевой язык, формирующий кольцевые утолщения, с материалом внутренней части оболочки.

Однако применение известного способа не позволяет получить оптимальную структуру материала в зоне кольцевых выступов и обеспечить необходимую прочность материала выступов многослойной оболочки, имеющей наружную конфигурацию в виде сочетания кольцевых выступов, чередующихся со впадинами.

В такой конструкции выступы играют роль силовых кольцевых элементов, к которым предъявляются повышенные требования по прочности.

В этих элементах могут выполняться резьбовые отверстия под узлы соединения, например для крепления тяг тянущих механизмов и т.п.

Прочность кольцевых выступов в ряде случаев может быть недостаточной для исключения возможности разрушения конструкции.

Выяснено, что для придания монолитности и получения требуемой прочности выступов за счет улучшения структуры материала требуется внесение изменений в технологический процесс изготовления, в частности внесение изменений в схему выкладки.

Технической проблемой данного изобретения является создание усовершенствованного технологического процесса изготовления многослойной оболочки вращения с наружными кольцевыми утолщениями и выступами, с целью повышения качества изготовления.

Технический результат заключается в получении монолитной структуры материала многослойной оболочки в зоне наружных кольцевых утолщений и в существенном повышении прочности выступов.

Технический результат достигается тем, что в способе изготовления многослойной оболочки вращения с наружными кольцевыми утолщениями и выступами, включающем выкраивание заготовок из пропитанной связующим углеродной ткани, облицованной с лицевой и обратной стороны полиэтиленовой пленкой, и выкладку заготовок на наружную поверхность предварительно изготовленной из углепластика внутренней части оболочки, выкраивают три партии заготовок различной конфигурации, при этом контур заготовок первой партии представляет собой половину трапеции с боковой поверхностью, сопряженной с кольцевыми языками, ширина которых соответствует ширине кольцевых утолщений изготавливаемой оболочки, при этом один из кольцевых языков сопряжен с выполненным в виде треугольника кольцевым язычком, ширина которого соответствует ширине выступов изготавливаемой оболочки, контур заготовок второй партии повторяет контур заготовок первой партии за исключением кольцевого язычка. Контур заготовок третьей партии, выполненных в виде треугольника, соответствует контуру дополнительного кольцевого язычка заготовок второй партии, причем высота трапеции заготовок первой и второй партий равна длине образующей оболочки вращения.

При выкладке сначала последовательно выкладывают заготовки первой партии, смещая заготовки в кольцевом направлении и формируя наружные кольцевые утолщения, затем последовательно выкладывают заготовки второй партии, смещая заготовки в кольцевом направлении, при этом на язычок каждой из заготовок первой партии укладывают стопку сдублированных заготовок третьей партии, продолжая формирование кольцевых утолщений и формируя выступы, после чего повторяют операции по выкладки заготовок всех трех партий в той же очередности до получения требуемой толщины выкладываемого пакета и осуществляют отверждение полученного пакета.

Перед выкладкой заготовки могут быть разогреты до температуры 50-60°С.

Применение первой партии заготовок, контур которых представляет собой половину трапеции с боковой поверхностью, сопряженной с кольцевыми языками, ширина которых соответствует ширине кольцевых утолщений изготавливаемой оболочки, а один из кольцевых язычков сопряжен с кольцевым язычком, выкладываемых на наружную поверхность предварительно изготовленной из углепластика внутренней части оболочки, позволяет создать прочно скрепленную с внутренней частью оболочки подложку для выкладки заготовок первой и второй партии, что необходимо для получения прочной монолитной структуры материала многослойной оболочки.

Применение второй партии заготовок, контур которых повторяет контур заготовок первой партии, за исключением кольцевого язычка, позволяет придать многослойной оболочке требуемую форму и обеспечить оптимальную структуру материала в зоне формирования наружных кольцевых утолщений.

Применение третьей партии заготовок, выполненных в виде треугольника, контур которых соответствует контуру дополнительного кольцевого язычка заготовок первой партии, позволяет улучшить структуру материала и обеспечить требуемую толщину наружных кольцевых выступов.

Предложенная конструктивно-технологическая схема изготовления многослойных оболочек из композиционного материала обеспечивает совмещение в единой оболочке вращения наружных кольцевых утолщений и выступов с получением монолитной конструкции.

При этом уменьшается масса многослойной оболочки благодаря отсутствию механических соединений, практически исключаются механическая обработка и отходы композиционного материала, поскольку наружные кольцевые утолщения и выступы формируются одновременно с формированием конструкции оболочки.

Разогревание заготовок перед выкладкой до температуры 50-60°С позволяет облегчить процесс выкладки и прикатывания заготовок при выкладке.

В результате экспериментов, при проведении которых использовались известные операции и вводились новые операции, разработана совокупность расположенных в строго определенной последовательности технологических операций, позволяющая получить требуемое качество изготовления многослойной оболочки вращения с наружными кольцевыми утолщениями и выступами.

Структура материала оболочек, изготовленных по данному способу, является оптимальной с точки зрения обеспечения требуемой прочности и монолитности.

Сущность способа поясняется рисунками.

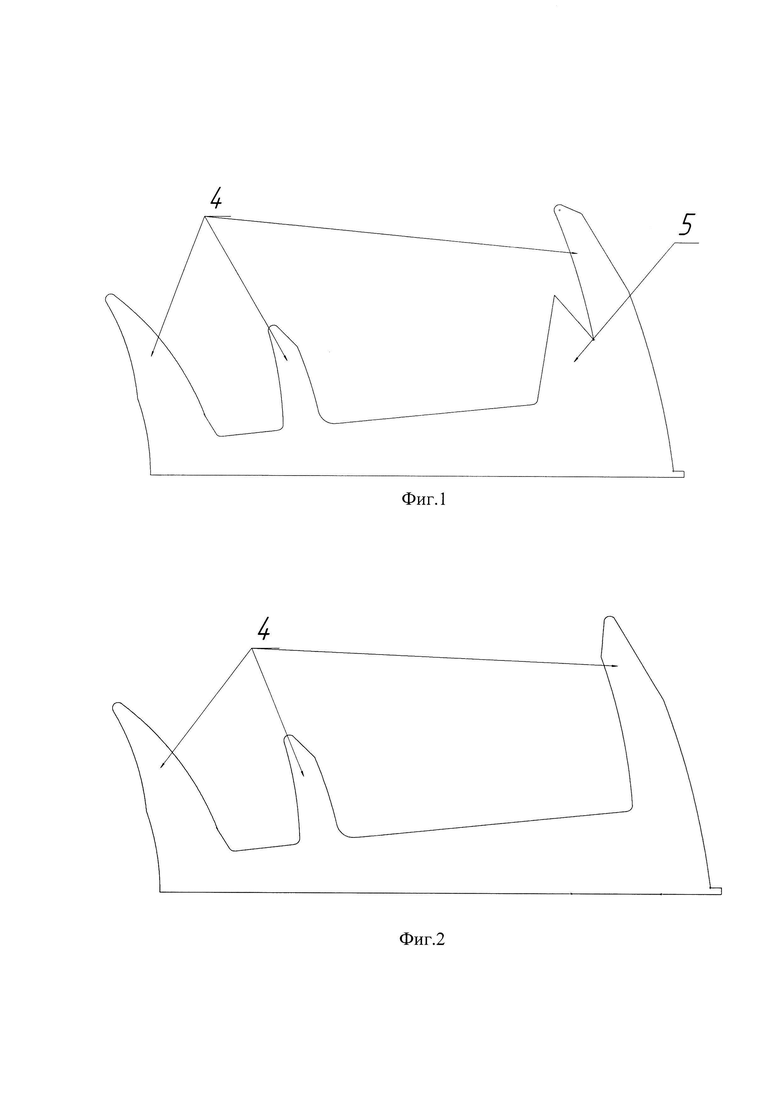

На фиг. 1 показана конфигурация заготовок первой партии.

На фиг. 2 показана и конфигурация заготовок второй партии.

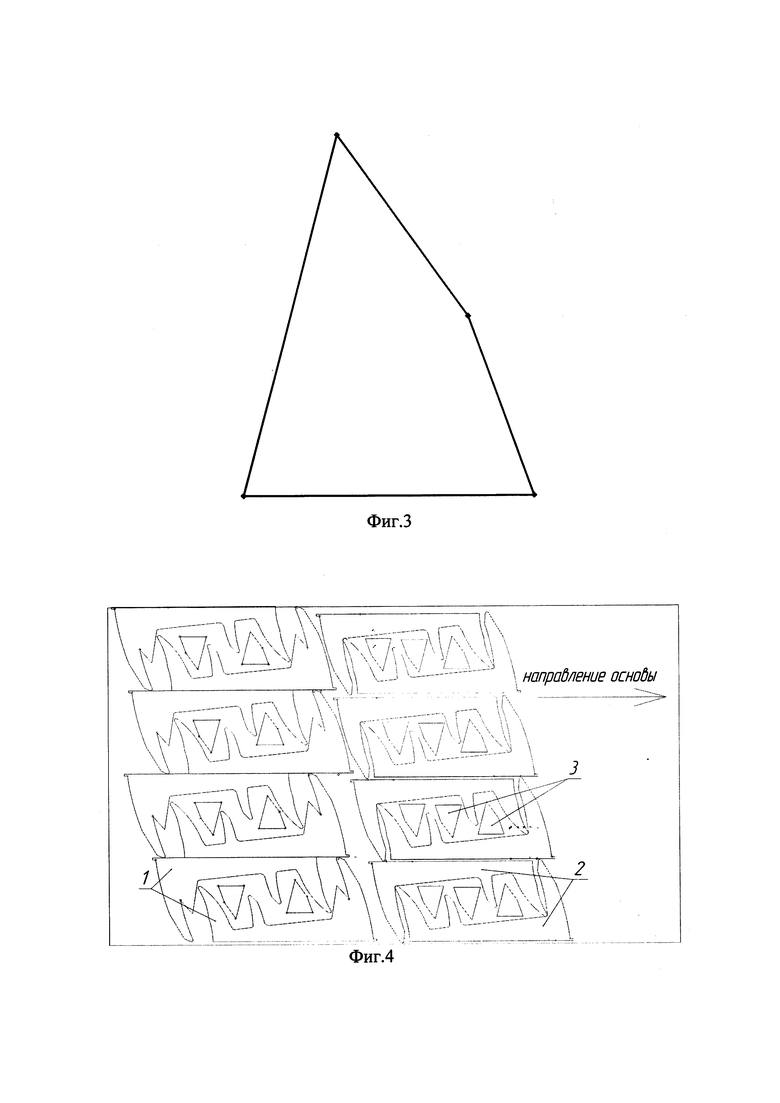

На фиг. 3 показана конфигурация заготовок третьей партии.

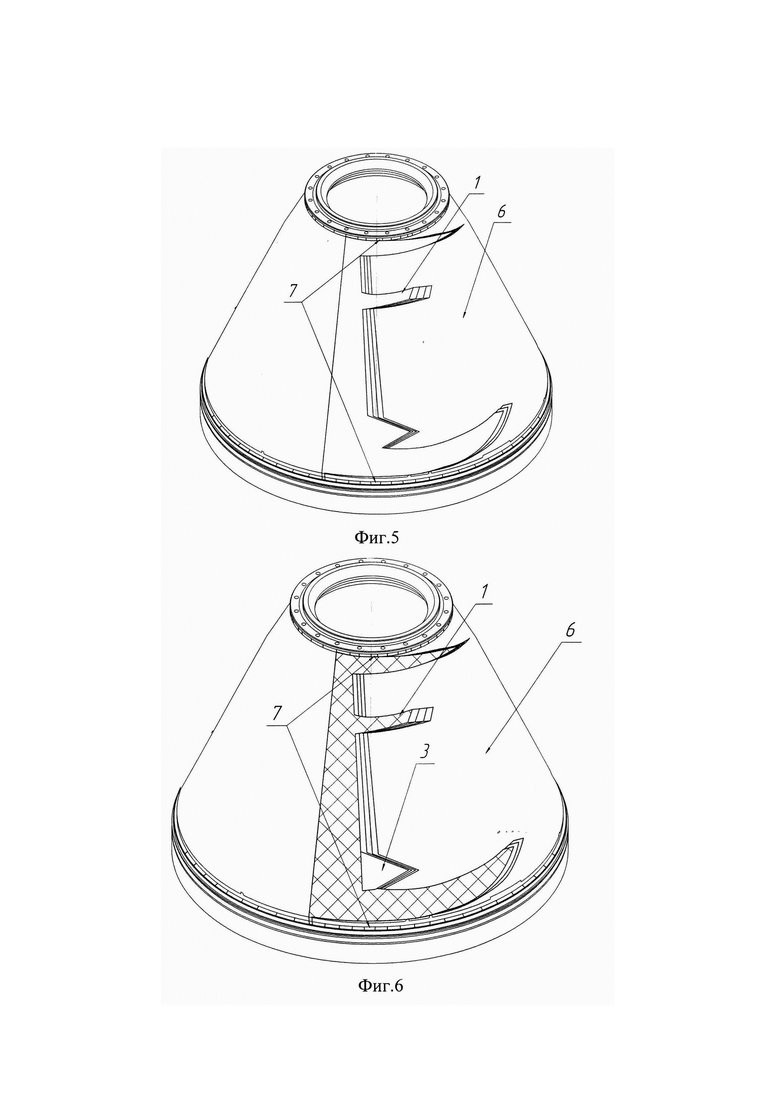

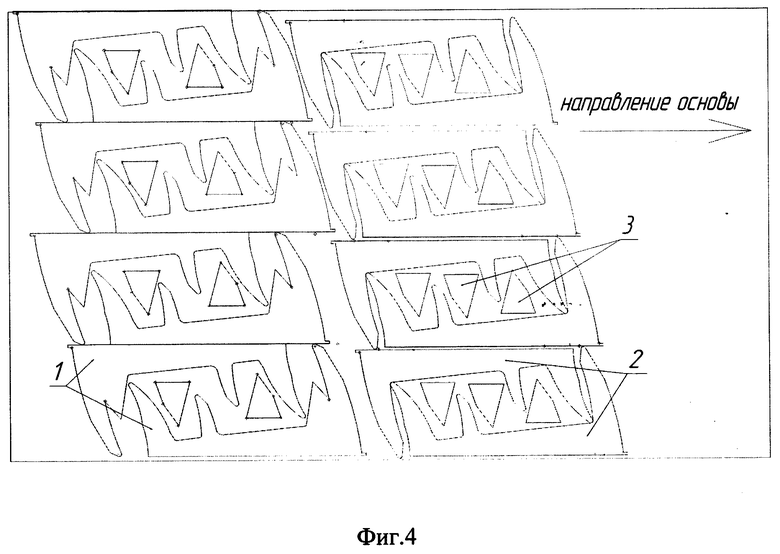

На фиг. 4 показана схема выкраивания заготовок первой, второй и третьей партий по ширине рулона ткани.

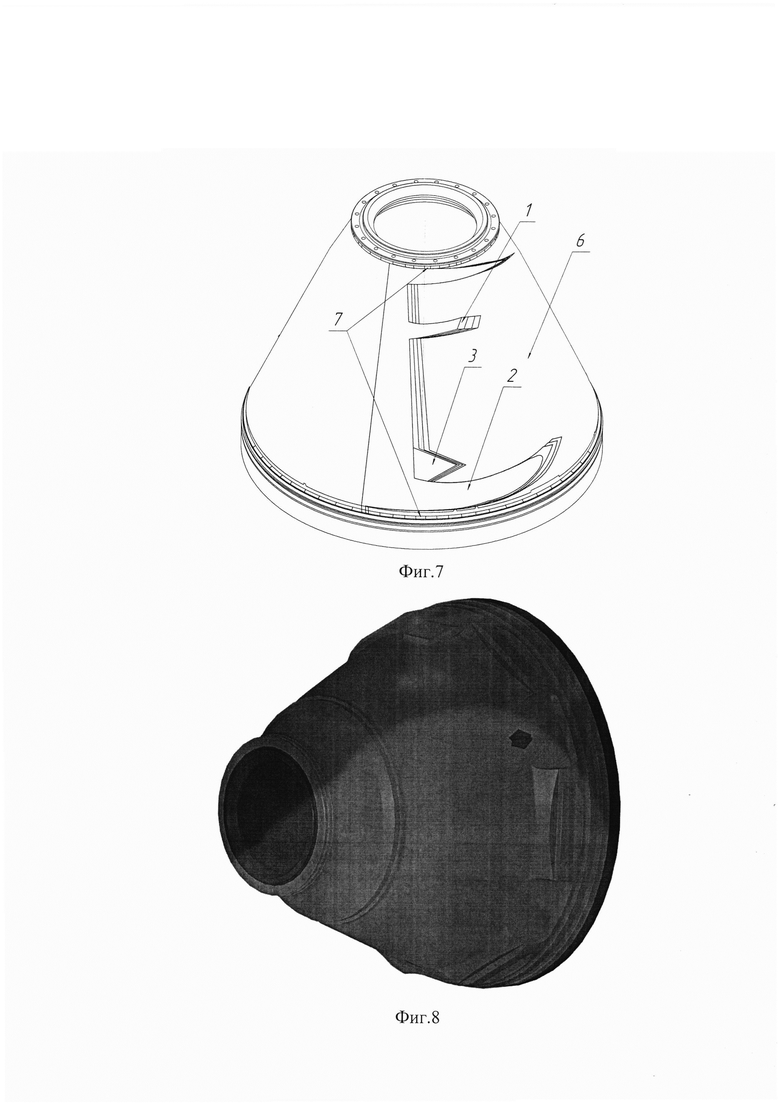

На фиг. 5 показана схема выкладки заготовок первой партии.

На фиг. 6 показана схема выкладки заготовок третьей партии.

На фиг. 7 показаны выложенные заготовки первой, второй и третьей партии.

На фиг. 8 показана многослойная оболочка вращения с наружными кольцевыми утолщениями и выступами.

Изготовление многослойных оболочек вращения с наружными кольцевыми утолщениями и выступами осуществляется следующим образом.

Из пропитанной эпоксидным связующим углеродной ткани выкраивают по соответствующим шаблонам три партии заготовок различной конфигурации.

Заготовки 1 первой партии, заготовки 2 второй партии и заготовки 3 третьей партии располагают по ширине рулона ткани оптимально, с точки зрения обеспечения минимально возможного расхода материала.

Контур заготовок 1 первой партии представляет собой половину трапеции с боковой поверхностью, сопряженной с кольцевыми языками 4, ширина которых соответствует ширине кольцевых утолщений изготавливаемой оболочки, при этом один из кольцевых языков 4 сопряжен с выполненным в виде треугольника кольцевым язычком 5, ширина которого соответствует ширине выступов изготавливаемой оболочки.

Контур заготовок 2 второй партии повторяет контур заготовок 1 первой партии, за исключением кольцевого язычка 5.

Контур заготовок 3 третьей партии, выполненных в виде треугольника, соответствует контуру дополнительного кольцевого язычка 5 заготовок 1 первой партии.

Высота трапеции (длина) заготовок 1 первой партии и заготовок 2 второй партии равна длине образующей изготавливаемой многослойной оболочки вращения.

Изготавливают из углепластика намоткой ленты материала на формообразующую оправку внутреннюю часть 6 многослойной оболочки, имеющую вид полого усеченного конуса, длина образующей которого равна длине образующей изготавливаемой многослойной оболочки.

Размещают у большого и малого торцов внутренней части 6 оболочки бумажную ленту 7 с разметкой шага укладки заготовок 1 и 2.

Перед выкладкой заготовки 1, 2 и 3 предварительно разогревают до температуры 50-60°С.

Выкладывают на наружную поверхность внутренней части 6 оболочки заготовки 1, совмещая кромки с разметочными бумажными лентами 7.

Продолжают послойную выкладку заготовок 1, соблюдая шаг по разметочным бумажным лентам 7 и прикатывая к наружной поверхности внутренней части 6 оболочки и к выложенным ранее заготовкам 1.

После выкладки двадцати одной заготовки 1 выкладывают на наружную поверхность внутренней части 6 оболочки заготовки 2, совмещая кромки заготовок 2 с разметочными бумажными лентами 7, при этом на кольцевой язычок 5 каждой заготовки 1 укладывают стопки из заготовок 3, сдублированных по четыре штуки, прикатывают.

После выкладки тридцати заготовок 2 повторяют операции по выкладки заготовок 1,2 и 3 в предложенной последовательности 5 раз.

По завершении выкладки (последние 10-15 заготовок) заполняют стык, подкладывая новые заготовки, выдерживая шаг выкладки.

Снимают с оболочки разметочные бумажные ленты 7.

Затем производят отверждение композиционного материала многослойной оболочки, содержащей внутреннюю часть 6 оболочки и наружную часть оболочки с сформированными наружными кольцевыми утолщениями и выступами.

После чего используют многослойную оболочку с наружными кольцевыми утолщениями и выступами в составе силовой конструкции.

Использование изобретения позволяет повысить качество изготовления многослойных оболочек вращения с наружными кольцевыми утолщениями и выступами, что подтверждено при практическом применении предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойной оболочки вращения с наружным кольцевым шпангоутом | 2019 |

|

RU2708418C1 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2459105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ И ЕЕ КОНСТРУКЦИЯ | 1999 |

|

RU2174467C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2081267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2014 |

|

RU2571794C1 |

| Способ изготовления армирующих тарелей гибкого опорного шарнира | 2019 |

|

RU2722885C1 |

Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно, многослойных оболочек вращения для силовых конструкций. При изготовлении многослойной оболочки вращения с наружными кольцевыми утолщениями и выступами осуществляют выкраивание заготовок из пропитанной эпоксидным связующим углеродной ткани. Производят выкладку заготовок на наружную поверхность предварительно изготовленной из углепластика внутренней части оболочки. Выкраивают три партии заготовок различной конфигурации. Контур заготовок первой партии представляет собой половину трапеции с боковой поверхностью, сопряженной с кольцевыми языками, ширина которых соответствует ширине кольцевых утолщений изготавливаемой оболочки. Один из кольцевых языков сопряжен с выполненным в виде треугольника кольцевым язычком, ширина которого соответствует ширине кольцевых выступов изготавливаемой оболочки. Контур заготовок второй партии повторяет контур заготовок первой партии за исключением кольцевого язычка. Контур заготовок третьей партии, выполненных в виде треугольника, соответствует контуру кольцевого язычка заготовок первой партии. Высота трапеции заготовок первой и второй партий равна длине образующей оболочки вращения. При выкладке сначала последовательно выкладывают заготовки первой партии, смещая заготовки в кольцевом направлении и формируя наружные кольцевые утолщения. Затем последовательно выкладывают заготовки второй партии, смещая заготовки в кольцевом направлении. На язычок каждой из заготовок первой партии укладывают стопку сдублированных заготовок третьей партии, продолжая формирование кольцевых утолщений и формируя выступы, после чего повторяют операции по выкладки заготовок всех трех партий в той же очередности до получения требуемой толщины выкладываемого пакета и осуществляют отверждение полученного пакета. Обеспечивается получение монолитной структуры материала многослойной оболочки в зоне наружных кольцевых утолщений и повышение прочности выступов. 1 з.п. ф-лы, 8 ил.

1. Способ изготовления многослойной оболочки вращения с наружными кольцевыми утолщениями и выступами, включающий выкраивание заготовок из пропитанной эпоксидным связующим углеродной ткани, и выкладку заготовок на наружную поверхность предварительно изготовленной из углепластика внутренней части оболочки, отличающийся тем, что выкраивают три партии заготовок различной конфигурации, при этом контур заготовок первой партии представляет собой половину трапеции с боковой поверхностью, сопряженной с кольцевыми языками, ширина которых соответствует ширине кольцевых утолщений изготавливаемой оболочки, при этом один кольцевых языков сопряжен с выполненным в виде треугольника кольцевым язычком, ширина которого соответствует ширине кольцевых выступов изготавливаемой оболочки, контур заготовок второй партии повторяет контур заготовок первой партии за исключением кольцевого язычка, контур заготовок третьей партии, выполненных в виде треугольника, соответствует контуру кольцевого язычка заготовок первой партии, причем высота трапеции заготовок первой и второй партий равна длине образующей оболочки вращения, при выкладке сначала последовательно выкладывают заготовки первой партии, смещая заготовки в кольцевом направлении и формируя наружные кольцевые утолщения, затем последовательно выкладывают заготовки второй партии, смещая заготовки в кольцевом направлении, при этом на язычок каждой из заготовок первой партии укладывают стопку сдублированных заготовок третьей партии, продолжая формирование кольцевых утолщений и формируя выступы, после чего повторяют операции по выкладки заготовок всех трех партий в той же очередности до получения требуемой толщины выкладываемого пакета и осуществляют отверждение полученного пакета.

2. Способ изготовления многослойных оболочек вращения с наружными кольцевыми утолщениями и выступами по п. 1, отличающийся тем, что перед выкладкой разогревают заготовки до температуры 50-60°С.

| Способ изготовления многослойной оболочки вращения с наружным кольцевым шпангоутом | 2019 |

|

RU2708418C1 |

| CN 108430746 A, 21.08.2018 | |||

| US 9017021 B2, 28.04.2015 | |||

| CN 111852948 A, 30.10.2020 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

| Способ изготовления многослойных оболочек | 1980 |

|

SU996667A1 |

Авторы

Даты

2022-05-13—Публикация

2021-06-22—Подача