Изобретение относится к области машиностроения и может быть использовано при изготовлении заглушек для сопел ракетных двигателей, стартующих из пускового контейнера с помощью порохового аккумулятора давления (ПАД).

Конструкция такой заглушки должна выдерживать высокое давление газов ПАД при старте из пускового контейнера, а затем после запуска двигателя обеспечивать расчетный уровень давления срабатывания, существенно меньший давления газов ПАД. Кроме того, масса вылетающих частей должна быть минимальной.

Эти требования обеспечивает конструктивная схема заглушки в виде сферической мембраны, на большем диаметре которой выполнен стыковочный фланец, а в качестве материала применен стеклопластик (патент РФ №2266425).

Известен способ изготовления изделий, включающий выкладку из заготовок пропитанного связующим тканого материала, например стеклоткани, многослойного пакета и горячее прессование (см. И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г. - стр.125-128, 156-158).

Данный способ не позволяет качественно изготовить надежно работающую в сложных условиях заглушку в виде сферической мембраны со стыковочным фланцем, что обусловлено получаемой структурой материала, не соответствующей эксплуатационным нагрузкам.

Известен также способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя, включающий выкраивание круговых и продольных заготовок из пропитанной связующим стеклоткани, выкладку из круговых заготовок на соответствующую конфигурации заглушки матрицу внутреннего и наружного слоев, выкладку из продольных заготовок внутренних и дополнительного кольцевых слоев фланца и горячее прессование полученного многослойного пакета (патент РФ №2267402), являющийся наиболее близким аналогом предлагаемого технического решения.

Известный способ позволяет изготовить заглушку в виде сферической мембраны со стыковочным фланцем требуемой конфигурации.

Однако при автономных испытаниях изготовленных этим способом заглушек выявлена недопустимо высокая газопроницаемость фланца, обусловленная наличием внутренних расслоений материала фланца во внутренних и дополнительном кольцевых слоях фланца из-за недостаточно плотного сцепления друг с другом продольных заготовок из пропитанной связующим стеклоткани в процессе прессования.

Наличие внутренних расслоений материала фланца не позволяет получить структуру материала, соответствующую эксплуатационным нагрузкам, и приводит к снижению качества изготовления заглушки.

Технической задачей данного изобретения является повышение качества изготовления из стеклоткани сферической заглушки с фланцем для сопла ракетного двигателя за счет получения структуры материала фланца без расслоений, соответствующей эксплуатационным нагрузкам.

Технический результат достигается тем, что в способе изготовления сферической заглушки с фланцем для сопла ракетного двигателя, включающем выкраивание круговых и продольных заготовок из пропитанной связующим стеклоткани, выкладку из круговых заготовок на соответствующую конфигурации заглушки матрицу внутреннего и наружного слоев, выкладку из продольных заготовок внутренних и дополнительного кольцевых слоев фланца и горячее прессование полученного многослойного пакета, выкраивают прослойки из клеящей пленки, например, марки ВК-3, обрабатывают поверхности прослоек растворителем, например ацетоном, при выкладке внутренних и дополнительного кольцевых слоев фланца в каждый из них укладывают между продольными заготовками из стеклоткани, по меньшей мере, одну прослойку из клеящей пленки, а при прессовании сначала нагревают пакет под давлением до температуры 115-125°С, выдерживают при этой температуре в течение часа, продолжают нагрев до температуры 155-165°C, выдерживают при этой температуре в течение 1,5 часов, затем продолжают нагрев до температуры 175-185°C и выдерживают при этой температуре в течение 2,5 часов, после чего производят охлаждение пакета до температуры 50°C и сбрасывают давление.

Перед выкладкой скрепляют каждую прослойку из клеящей пленки с обеих сторон с продольными заготовками из пропитанной связующим стеклоткани.

Прессование начинают не позднее часа после выкладки пакета.

Охлаждение пакета, начиная с температуры 150-160°С, производят принудительно, например, при помощи вентилятора.

Размещение продольных заготовок с прослойкой из клеящей пленки между продольными заготовками из стеклоткани при выкладке внутренних и дополнительного кольцевых слоев фланца позволяет получить монолитную структуру материала за счет проникновения клея между слоями, в результате разложения клеевой пленки при нагреве в процессе прессования, что обеспечивает плотное сцепление кольцевых слоев фланца друг с другом после прессования.

Предварительная подготовка заготовки из двух полос стеклоткани с прослойкой из клеящей пленки облегчает процесс укладки клеящей пленки во внутренние и дополнительный кольцевые слои фланца.

Обработка поверхностей прослоек из клеящей пленки растворителем, например ацетоном, позволяет обеспечить плотное сцепление клеящей пленки с заготовками из стеклоткани при изготовлении заготовки с прослойкой из клеящей пенки.

В результате многочисленных экспериментов, при проведении которых варьировались параметры процесса горячего прессования (температура, время выдержки и охлаждение), разработана совокупность расположенных в строго определенной последовательности операций со значениями параметров, обеспечивающих отверждение связующего при одновременном оптимальном воздействии на клеящую пленку для ее наилучшего взаимодействия в процессе горячего прессования со слоями из стеклоткани, что позволяет получить требуемую монолитную структуру материала фланца заглушки.

Начало прессования не позднее часа после выкладки пакета позволяет осуществить выдержку, необходимую для удаления из пакета материала излишек связующего при сохранении его свойств, необходимых для проведения качественной полимеризации при прессовании.

Эмпирически определено, что наилучшая структура материала получается при введении в технологический процесс горячего прессования операции по принудительному охлаждению пакета, начиная с температуры 150-160°C, например, при помощи вентилятора.

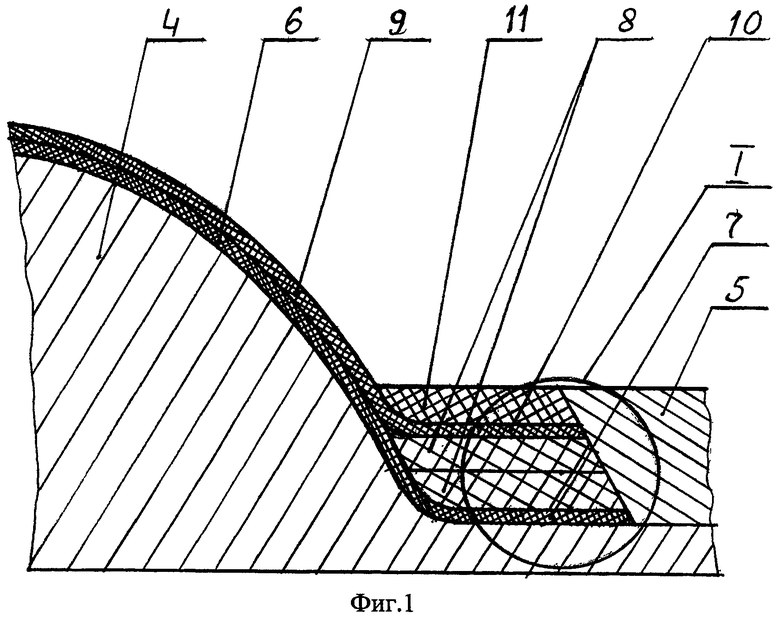

На фиг.1 показано продольное сечение многослойного пакета материала заглушки.

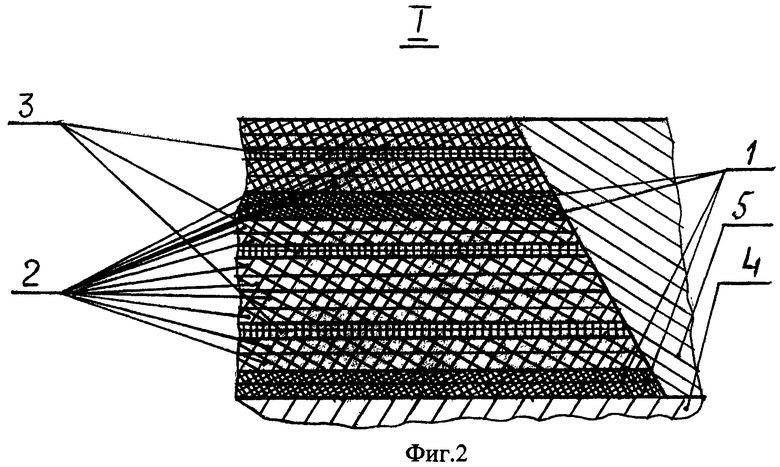

На фиг.2 приведена схема выкладки заготовок при формировании слоев фланца заглушки.

Способ изготовления сферической заглушки с фланцем заключается в следующем.

Пропитывают стеклоткань марки Т-13 связующим марки ЭДТ-10 в пропиточной машине. Размечают по шаблонам и вырезают из пропитанной стеклоткани ряд круговых заготовок 1 требуемого диаметра. Вырезают ряд продольных заготовок 2 (полос) необходимой длины и ширины.

Выкраивают прослойки 3 (полосы, идентичные по размерам продольным заготовкам 2) из фенолкаучуковой клеящей пленки, например, марки ВК-3 ТУ 6-17-663-75, поставляемой изготовителем в рулонах.

После длительного хранения обрабатывают поверхности прослоек 3 растворителем, например ацетоном, при этом погружают прослойки 3 в сосуд с ацетоном на 15 минут, после извлечения высушивают прослойки 3 при температуре 20-30°C в течение 20 минут.

Непосредственно перед укладкой прослойки 3 освежают, протирая поверхности хлопчатобумажной салфеткой, смоченной в ацетоне.

В ряде случаев для удобства выкладки изготавливают ряд дополнительных продольных заготовок, скрепляя прослойки 3 с обеих сторон с продольными заготовками 2, взятыми из числа подготовленных для выкладки слоев фланца.

Устанавливают на стол пресса пресс-форму, укладывают подготовленные заготовки материала по одной на размещенную в пресс-форме матрицу 4 с вкладышем 5 (фиг.1) в следующей последовательности.

Из круговых заготовок 1 выкладывают слой 6 сферы со стороны внутренней поверхности и примыкающий к ним слой 7 фланца.

Из продольных заготовок 2 последовательно выкладывают внутренние кольцевые слои 8 фланца, при этом после выкладки нескольких продольных заготовок 2 из стеклоткани на них укладывают прослойку 3 или продольную заготовку с прослойкой 3 из клеящей пленки (фиг.2).

После чего выкладывают остальные продольные заготовки 2 из стеклоткани, при этом продольные заготовки 3 из клеящей пленки будут расположены между выложенными заготовками 2 из стеклоткани.

Затем из круговых заготовок 1 выкладывают слой 9 сферы со стороны наружной поверхности и примыкающий к ним слой 10 фланца.

Из продольных заготовок 2 последовательно выкладывают дополнительный кольцевой слой 11 фланца, при этом после выкладки нескольких продольных заготовок 2 из стеклоткани на них укладывают продольную заготовку с прослойкой 3 из клеящей пленки.

После чего выкладывают остальные продольные заготовки 2 из стеклоткани, при этом продольные заготовки с прослойкой 3 из клеящей пленки будут расположены между выложенными заготовками 2 из стеклоткани.

При выкладке продольные заготовки 2 из стеклоткани и продольные заготовки с прослойкой 3 из клеящей пленки располагают по ширине в кольцевом зазоре между слоями сферической части заглушки и вкладышем 5 пресс-формы.

После чего, не позднее часа после выкладки пакета, смыкают матрицу 4 и пуансон пресс-формы (не показан) и начинают режим прессования полученного пакета.

В процессе прессования сначала нагревают пакет под давлением до температуры 115-125°C, выдерживают при этой температуре в течение часа.

Продолжают нагрев до температуры 155-165°C, выдерживают при этой температуре в течение 1,5 часов.

Затем продолжают нагрев до температуры 175-185°C и выдерживают при этой температуре в течение 2,5 часов.

Отключают нагревательные приборы. После охлаждения пакета до температуры 150-160°С дальнейшее охлаждение пакета производят принудительно, воздействуя на пресс-форму холодным воздухом, направляемым вентилятором.

После охлаждения пакета до температуры 50°C сбрасывают давление.

Разбирают пресс-форму, извлекают полученную деталь и проводят контрольные операции.

Для обеспечения извлечения полученной заглушки вкладыш 5 выполнен из клиновидных секторов, примыкающих к боковой стенке пресс-формы.

Автономные испытания показали, что изготовленные по разработанной технологии заглушки соответствуют требуемым параметрам по герметичности.

Предлагаемое изобретение позволяет повысить качество изготовления из стеклоткани сферической заглушки с фланцем для сопла ракетного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2460899C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2459105C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2580460C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| АНТЕННЫЙ ОБТЕКАТЕЛЬ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЯ АНТЕННОГО ОБТЕКАТЕЛЯ | 2001 |

|

RU2186444C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2014 |

|

RU2565711C1 |

| Способ изготовления объемных тонкостенных деталей из композиционных материалов | 2017 |

|

RU2673238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО СТЕКЛОТЕКСТОЛИТА | 1997 |

|

RU2132833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении заглушки для сопла ракетного двигателя. При изготовлении сферической заглушки выкраивают круговые и продольные заготовки из пропитанной связующим стеклоткани, а также выкраивают прослойки из клеящей пленки, например, марки ВК-3 и обрабатывают поверхности прослоек растворителем, например ацетоном. Выкладывают из круговых заготовок на матрицу, соответствующую конфигурации заглушки, внутренний и наружный слои. Выкладывают из продольных заготовок внутренние и дополнительный кольцевые слои фланца. При выкладке кольцевых слоев фланца в каждый из них укладывают между продольными заготовками из стеклоткани, по меньшей мере, одну прослойку из клеящей пленки. Осуществляют горячее прессование полученного многослойного пакета. При прессовании сначала нагревают пакет под давлением до температуры 115-125°C и выдерживают при этой температуре в течение часа. Продолжают нагрев до температуры 155-165°C и выдерживают при этой температуре в течение 1,5 часов. Затем продолжают нагрев до температуры 175-185°C и выдерживают при этой температуре в течение 2,5 часов. После чего производят охлаждение пакета до температуры 50°C и сбрасывают давление. Изобретение позволяет повысить качество изготовляемой из стеклоткани сферической заглушки. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя, включающий выкраивание круговых и продольных заготовок из пропитанной связующим стеклоткани, выкладку из круговых заготовок на соответствующую конфигурации заглушки матрицу внутреннего и наружного слоев, выкладку из продольных заготовок внутренних и дополнительного кольцевых слоев фланца и горячее прессование полученного многослойного пакета, отличающийся тем, что выкраивают прослойки из клеящей пленки, например, марки ВК-3, обрабатывают поверхности прослоек растворителем, например ацетоном, при выкладке внутренних и дополнительного кольцевых слоев фланца в каждый из них укладывают между продольными заготовками из стеклоткани, по меньшей мере, одну прослойку из клеящей пленки, а при прессовании сначала нагревают пакет под давлением до температуры 115-125°C, выдерживают при этой температуре в течение часа, продолжают нагрев до температуры 155-165°C, выдерживают при этой температуре в течение 1,5 ч, затем продолжают нагрев до температуры 175-185°C и выдерживают при этой температуре в течение 2,5 ч, после чего производят охлаждение пакета до температуры 50°C и сбрасывают давление.

2. Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя по п.1, отличающийся тем, что перед выкладкой скрепляют каждую прослойку с обеих сторон с продольными заготовками из пропитанной связующим стеклоткани.

3. Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя по п.1, отличающийся тем, что прессование начинают не позднее часа после выкладки пакета.

4. Способ изготовления сферической заглушки с фланцем для сопла ракетного двигателя по п.1, отличающийся тем, что охлаждение пакета, начиная с температуры 150-160°C, производят принудительно, например, при помощи вентилятора.

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ С ФЛАНЦЕМ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267402C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ДНИЩА КОРПУСА РАКЕТНОГО ДВИГАТЕЛЯ НА ТВЕРДОМ ТОПЛИВЕ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2354842C2 |

| Устройство для определения собственных параметров резонирующих тел | 1985 |

|

SU1319823A1 |

| EP 0538530 A1, 28.04.1993 | |||

| Способ изготовления баллона давления сложной формы | 1991 |

|

SU1811564A3 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 1995 |

|

RU2105181C1 |

Авторы

Даты

2012-09-10—Публикация

2011-06-29—Подача