Изобретение относится к области авиадвигателестроения и может быть использовано при изготовлении звукопоглощающего устройства турбореактивного двигателя.

Известны способы изготовления из композиционных материалов панелей различного вида (см., например, И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им.Н.Э.Баумана, 1998 г., стр.468-475).

Однако эти способы, практически, неприемлемы для изготовления панелей звукопоглощающего устройства турбореактивного двигателя, к качеству изготовления которых предъявляются повышенные требования.

Известен также способ изготовления звукопоглощающего устройства турбореактивного двигателя, включающий намотку ленты пропитанного связующим композиционного материала на формообразующие вкладыши, размещение обмотанных вкладышей, с примыканием друг к другу, на оправке с боковыми стенками, полимеризацию образованного пакета и извлечение формообразующих вкладышей (патент РФ №2320881 - прототип).

Звукопоглощающее устройство изготавливают отдельными панелями (секциями) с последующим их соединением между собой.

Известный способ позволяет снизить трудоемкость изготовления звукопоглощающего устройства и массу конструкции.

Однако применение известного способа показало, что он не обеспечивает требуемого качества изготовления панели звукопоглощающего устройства. Недостаточно высокое качество изготовления обусловлено получаемой структурой материала панели, не соответствующей повышенным нагрузкам на панель в процессе эксплуатации в составе звукопоглощающего устройства турбореактивного двигателя, в том числе воздействию значительных вибраций.

Технической задачей данного изобретения является повышение качества изготовления панели звукопоглощающего устройства за счет улучшения структуры материала.

Технический результат достигается тем, что в способе изготовления панели звукопоглощающего устройства, включающем намотку ленты пропитанного связующим композиционного материала на формообразующие вкладыши, размещение обмотанных вкладышей, с примыканием друг к другу, на оправке с боковыми стенками, полимеризацию образованного пакета и извлечение формообразующих вкладышей, при намотке сначала обматывают лентой композиционного материала каждый формообразующий вкладыш отдельно, затем часть отдельно обмотанных вкладышей попарно совмещают в вертикальном направлении и обматывают каждую пару вкладышей совместно, при этом на одну из боковых сторон одного отдельно обмотанного вкладыша и на одну из боковых сторон одной пары совместно обмотанных вкладышей выкладывают слои пропитанного связующим композиционного материала и дополнительно обматывают эти вкладыши лентой композиционного материала, а при размещении на оправке устанавливают отдельно обмотанные вкладыши и попарно обмотанные вкладыши на выложенные на дно оправки пропитанные связующим слои композиционного материала, при этом установку вкладышей начинают от боковых стенок оправки к ее средней части, причем первыми устанавливают вкладыши с замотанными слоями композиционного материала на одной из боковых сторон, этой стороной к боковой стенке оправки, последним, после уплотнения пакета из ранее установленных вкладышей, устанавливают с натягом один из отдельно обмотанных вкладышей, после чего вторично уплотняют пакет, выкладывают пропитанные связующим слои композиционного материала на наружную поверхность пакета, сначала в местах стыка вкладышей, а затем по всей ширине пакета, после чего проводят полимеризацию образованного пакета и извлекают формообразующие вкладыши.

В качестве материала формообразующих вкладышей применяют эластомер.

Кроме того, до полимеризации в зону стыка отдельно обмотанного вкладыша с парой совместно обмотанных вкладышей укладывают жгут из скрученной ленты пропитанного связующим композиционного материала.

Предложенная схема предусматривает изготовление монолитной панели, состоящей из одноярусной части и примыкающей к ней двухъярусной части. Такая форма панелей позволяет стыковать их между собой с нахлестом в процессе изготовления звукопоглощающего устройства, что повышает прочность конструкции.

Разработанная экспериментально - расчетным путем совокупность расположенных в строго определенной последовательности технологических операций, сочетающих намотку ленты материала и выкладку заготовок материала, позволяет за счет оптимального расположения слоев получить структуру материала, обеспечивающую требуемую работоспособность панели.

Обмотка вкладышей лентой материала попарно позволяет повысить прочность панели в ее двухъярусной части.

Уплотнение пакета при выкладке слоев материала и установка последнего вкладыша в пакет с натягом позволяет получить плотную монолитную структуры панели за счет обеспечения прочного скрепления слоев композиционного материала.

Применение эластомера в качестве материала формообразующих вкладышей позволяет упростить процесс их извлечения после полимеризации. Укладка жгута из скрученной ленты пропитанного связующим композиционного материала в зону стыка отдельно обмотанного вкладыша с парой совместно обмотанных вкладышей позволяет повысить прочность панели в зоне перехода от одноярусной к двухъярусной части.

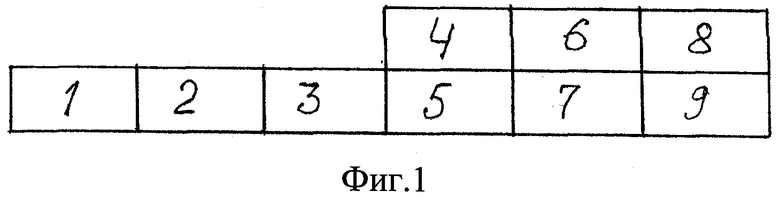

На фиг.1 приведена схема расположения обмотанных формообразующих вкладышей при изготовлении панели.

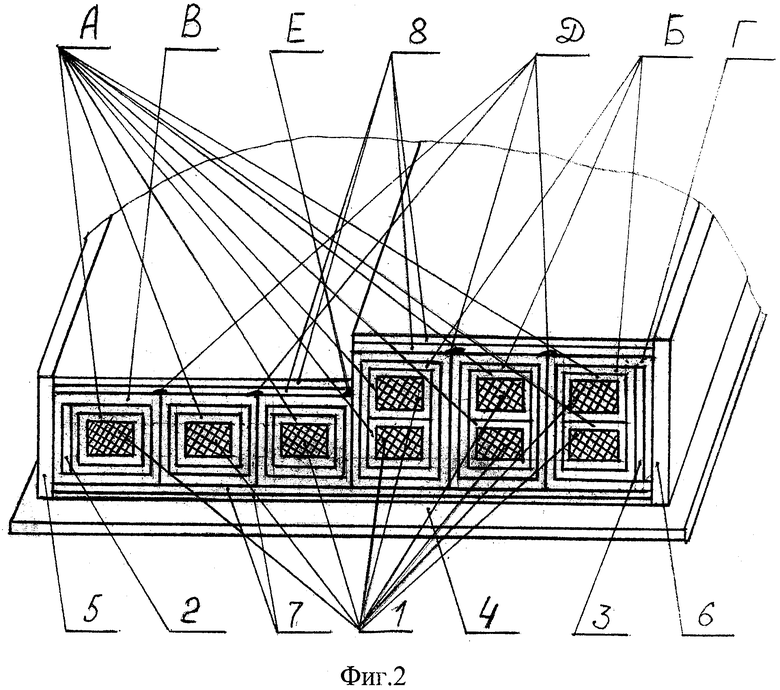

На фиг.2 представлена схема выкладки слоев композиционного материала панели на оправке.

Способ изготовления панели звукопоглощающего устройства заключается в следующем.

Изготавливают из эластомера (резиновой смеси марки 2110) ряд формообразующих вкладышей 1 (например, 9 штук) с прямоугольным поперечным сечением, нумеруют вкладыши 1.

Раскраивают пропитанный связующим композиционный материал (ткань - препрег стеклотекстолита) на ленты требуемой для осуществления обмотки формообразующих вкладышей 1 ширины и длины, сматывают ленты в рулоны. Из той же ткани вырезают ряд продольных заготовок различной, в зависимости от зоны, где они будут выкладываться при изготовлении панели, ширины. Длина заготовок должна соответствовать размеру изготавливаемой панели в кольцевом направлении.

Обматывают лентой из рулонов каждый формообразующий вкладыш в поперечном направлении (слой А) при помощи приспособления для намотки.

Часть отдельно обмотанных вкладышей 1 (№4 и №5, №6 и №7, №8 и №9) попарно совмещают в вертикальном направлении (устанавливают друг на друга) и обматывают каждую пару этих вкладышей в поперечном направлении совместно (слой Б) для дальнейшего формирования двухъярусной части панели.

На одну из боковых сторон одного отдельно обмотанного вкладыша (№1) и на одну из боковых сторон одной пары совместно обмотанных вкладышей (№8 и №9) выкладывают продольные заготовки 2 и 3 ткани соответственно.

Дополнительно обматывают эти вкладыши лентой композиционного материала (слой В и слой Г), заматывая продольные заготовки 2 и 3 ткани соответственно.

Обмотку вкладышей производят таким образом, чтобы общее число слоев ленты, намотанной на вкладыши, было одинаковым.

После чего на дно оправки 4 с боковыми стенками 5 и 6 выкладывают подготовленные заготовки 7 пропитанной связующим ткани.

Устанавливают отдельно обмотанные вкладыши 1 и попарно обмотанные вкладыши 1 на дно оправки 4 (на заготовки 7 ткани). При этом сначала устанавливают вкладыши 1 (№1) и (№8 и №9), с замотанными продольными заготовками 2 и 3 ткани на одной из боковых сторон, этой стороной к соответствующей боковой стенке (5 или 6) оправки 4.

Затем к этим вкладышам 1 устанавливают остальные вкладыши 1, с примыканием друг к другу, постепенно продвигаясь к средней части оправки 4.

Последним устанавливают один из отдельно обмотанных вкладышей (№3), при этом перед установкой этого вкладыша уплотняют пакет из ранее установленных вкладышей.

Последний вкладыш 1 (№3) устанавливают с натягом, после его установки чего вторично уплотняют пакет обмотанных вкладышей.

Выкладывают ранее подготовленные заготовки 8 ткани на наружную поверхность пакета сначала в местах стыка (Д) вкладышей, а затем по всей ширине пакета.

В зону стыка (Е), отдельно обмотанного вкладыша (№3) с парой совместно обмотанных вкладышей (№4 и №5) укладывают жгут из скрученной ленты пропитанной связующим ткани.

Устанавливают оправку с заготовкой панели в пресс-форму, помещают пресс-форму в тепловую печь и производят полимеризацию при нагреве.

После полимеризации и охлаждения вынимают пресс-форму из тепловой печи, разбирают пресс-форму и извлекают из готовой панели формообразующие вкладыши.

Практическое применение предлагаемого способа показало, что изготовленные панели соответствуют требуемым параметрам.

Предлагаемое изобретение позволяет повысить качество изготовления панелей звукопоглощающего устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА | 2008 |

|

RU2384721C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154766C1 |

| ПОЛИМЕРНЫЙ ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2612674C1 |

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2022 |

|

RU2796302C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2180418C2 |

| Способ изготовления звукопоглощающего устройства турбореактивного двигателя | 2017 |

|

RU2684292C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2320881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2190795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2019 |

|

RU2710179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКИ ВРАЩЕНИЯ С НАРУЖНЫМИ КОЛЬЦЕВЫМИ УТОЛЩЕНИЯМИ И ВЫСТУПАМИ | 2021 |

|

RU2771885C1 |

Изобретение относится к области изготовления звукоизоляционных материалов. Способ изготовления панели звукопоглощающего устройства включает намотку ленты пропитанного связующим композиционного материала на формообразующие вкладыши, размещение обмотанных вкладышей, с примыканием друг к другу, на оправке с боковыми стенками, полимеризацию образованного пакета и извлечение формообразующих вкладышей. При намотке сначала обматывают лентой композиционного материала каждый формообразующий вкладыш отдельно, затем часть отдельно обмотанных вкладышей попарно совмещают в вертикальном направлении и обматывают каждую пару вкладышей совместно. При этом на одну из боковых сторон одного отдельно обмотанного вкладыша и на одну из боковых сторон одной пары совместно обмотанных вкладышей выкладывают слои пропитанного связующим композиционного материала и дополнительно обматывают эти вкладыши лентой композиционного материала. Технический результат заключается в повышении качества изготавливаемых изделий. 2 з.п. ф-лы, 2 ил.

1. Способ изготовления панели звукопоглощающего устройства, включающий намотку ленты пропитанного связующим композиционного материала на формообразующие вкладыши, размещение обмотанных вкладышей с примыканием друг к другу на оправке с боковыми стенками, полимеризацию образованного пакета и извлечение формообразующих вкладышей, отличающийся тем, что при намотке сначала обматывают лентой композиционного материала каждый формообразующий вкладыш отдельно, затем часть отдельно обмотанных вкладышей попарно совмещают в вертикальном направлении и обматывают каждую пару вкладышей совместно, при этом на одну из боковых сторон одного отдельно обмотанного вкладыша и на одну из боковых сторон одной пары совместно обмотанных вкладышей выкладывают слои пропитанного связующим композиционного материала и дополнительно обматывают эти вкладыши лентой композиционного материала, а при размещении на оправке устанавливают отдельно обмотанные вкладыши и попарно обмотанные вкладыши на выложенные на дно оправки пропитанные связующим слои композиционного материала, при этом установку вкладышей начинают от боковых стенок оправки к ее средней части, причем первыми устанавливают вкладыши с замотанными слоями композиционного материала на одной из боковых сторон, этой стороной к боковой стенке оправки последним после уплотнения пакета из ранее установленных вкладышей устанавливают с натягом один из отдельно обмотанных вкладышей, вторично уплотняют пакет, выкладывают пропитанные связующим слои композиционного материала на наружную поверхность пакета сначала в местах стыка вкладышей, а затем по всей ширине пакета, после чего проводят полимеризацию образованного пакета и извлекают формообразующие вкладыши.

2. Способ по п.1, отличающийся тем, что в качестве материала формообразующих вкладышей применяют эластомер.

3. Способ по п.1, отличающийся тем, что до полимеризации в зону стыка отдельно обмотанного вкладыша с парой совместно обмотанных вкладышей укладывают жгут из скрученной ленты пропитанного связующим композиционного материала.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО УСТРОЙСТВА ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2320881C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО РАЗЛОЖЕНИЯ ОРГАНИЧЕСКИХ КОМПЛЕКСООБРАЗУЮЩИХ РЕАГЕНТОВ В ВОДНЫХ РАСТВОРАХ | 2001 |

|

RU2201401C1 |

| СПОСОБ ПОДГОТОВКИ ВОДЫ ДЛЯ ПИВОВАРЕННОГО ПРОИЗВОДСТВА | 2002 |

|

RU2203936C2 |

| DE 3411924 A1, 10.10.1985. | |||

Авторы

Даты

2010-02-27—Публикация

2008-08-25—Подача