Изобретение относится к цветной металлургии, в частности к производству глинозема и галлия, и может быть использовано при переработке бокситов, в том числе с высоким содержанием серы и примесей.

Известны способы переработки бокситов на глинозем по Байеру и извлечения из маточных и оборотных растворов этого процесса галлия (см., например, авторское свидетельство СССР N 1785281, кл. С 22 В 58/00, опубл. 1996 г.). Способ включает предварительную очистку растворов Байера путем обработки маточного раствора известью в течение 0.5 - 1.0 час, смешивание полученной пульпы с оборотным раствором в соотношении к маточному (1.0 - 0.5): 1, перемешивание и декантацию с последующим отстаиванием и направлением осадка в процесс Байера, а раствора на цементацию на галламе алюминия.

Однако, в данном способе отсутствует очистка растворов от серы низших валентностей, что уменьшает извлечение галлия из растворов. Кроме того, гидрогранат, выпадающий в осадок в этом способе, влечет за собой потери по извлечению оксида алюминия.

Наиболее близким из известных способов, принятым за прототип, является способ получения глинозема и галлия из боксита, включающий выщелачивание его оборотными щелочными растворами, сгущение красного шлама, декомпозицию алюминатного раствора в присутствии затравочного гидроксида алюминия с получением гидроксида алюминия и маточного раствора, упаривание маточного раствора с получением оборотного щелочного раствора, использование части оборотного раствора или маточного для извлечения металлического галлия (см. книгу А.И.Лайнер, Н.И.Еремин, Ю.А.Лайнер, И.З.Певзнер "Производство глинозема", М., Металлургия, 1978, с. 268-269, 280).

По этому способу обеспечивается определенная степень разложения алюминатного раствора с получением гидроксида алюминия в зависимости от выбранных условий декомпозиции и производится галлий цементацией щелочно-алюминатных растворов с выходом шлама в пределах 40-60% и химическими извлечениями 18-25% по галлию из растворов с малым содержанием серы и примесей. При переработке сырья со значительным содержанием серы и других примесей происходит их накопление в системе замкнутого щелочного оборота до величин, мешающих процессу восстановления галлия и приводящих к резкому снижению его извлечения и к увеличению шламообразования металла при цементации. Наиболее отрицательное влияние на скорость восстановления и извлечения галлия оказывает сера. Известно, что ее разновидности - тиосульфаты и сульфиды отрицательно влияют на процесс цементации галлия, и очистка щелочно-алюминатных растворов от этих разновидностей затруднена. Процесс восстановления тиосульфат-иона является конкурирующим с восстановлением галлия, а образовавшийся в результате сульфид-ион тормозит извлечение галлия из раствора вплоть до растворения галлия из галламы. Наличие других примесей, особенно железа, усугубляет этот процесс. Поэтому описанный способ может устойчиво работать при условии содержания тиосульфата не более 0,6 г/дм3, сульфид-иона не более 0,01 г/дм3. Широко известные способы: окисление воздухом, обработка водяным паром или цинкосодержащими добавками не приводят к необходимой очистке растворов для получения галлия.

Задачей заявляемого решения является комплексное использование растворов глиноземного производства, позволяющее получать глинозем и галлий из растворов с высоким содержанием примесей путем использования алюмината натрия. В результате значительно снижаются теплоэнергозатраты при производстве глинозема и галлия за счет увеличения степени разложения алюминатных растворов на стадии декомпозиции (6 абс.%) и дополнительного извлечения галлия (химическое извлечение галлия 85%).

Для этого в способе, включающем переработку боксита выщелачиванием оборотным щелочно-алюминатным раствором, сгущение красного шлама, декомпозицию алюминатного раствора в присутствии затравочного гидроксида алюминия с получением гидроксида алюминия и маточного раствора, упаривание маточного раствора с получением оборотного щелочно-алюминатного раствора, часть оборотного щелочно-алюминатного раствора подвергают упарке для получения алюмината натрия и маточника после отделения алюмината натрия. При этом на декомпозицию вводят дополнительную затравку на основе алюмината натрия, а из маточника извлекают галлий в виде галлийсодержащего осадка. Дополнительную затравку готовят растворением алюмината натрия в алюминатном растворе при температуре не выше 50oC.

Сущность изобретения иллюстрируется выполненными на основании экспериментальных данных графиками, где изображены:

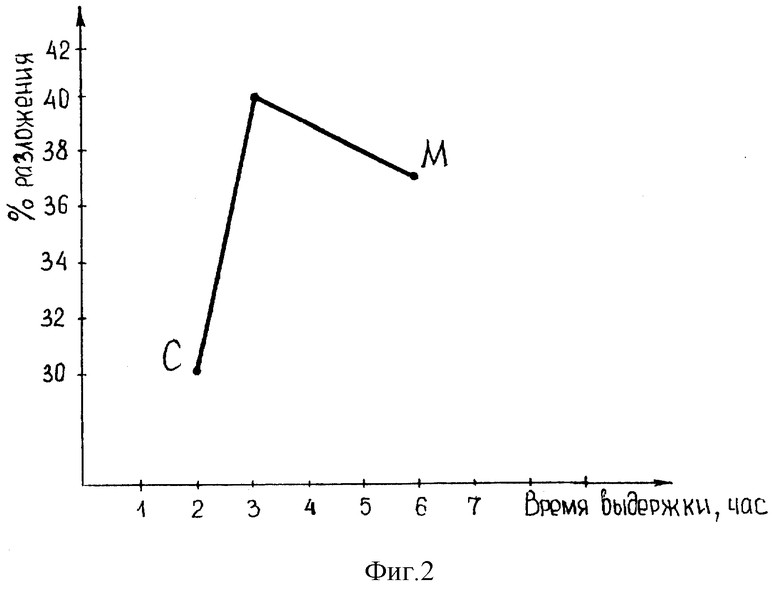

на фиг. 1 - кинетическая зависимость приготовления активной затравки;

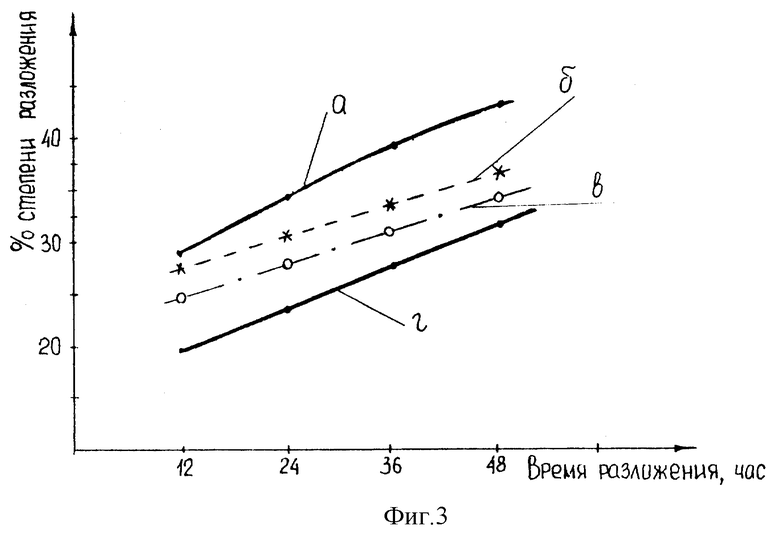

на фиг. 2 - зависимость степени разложения раствора от времени выдержки активной затравки;

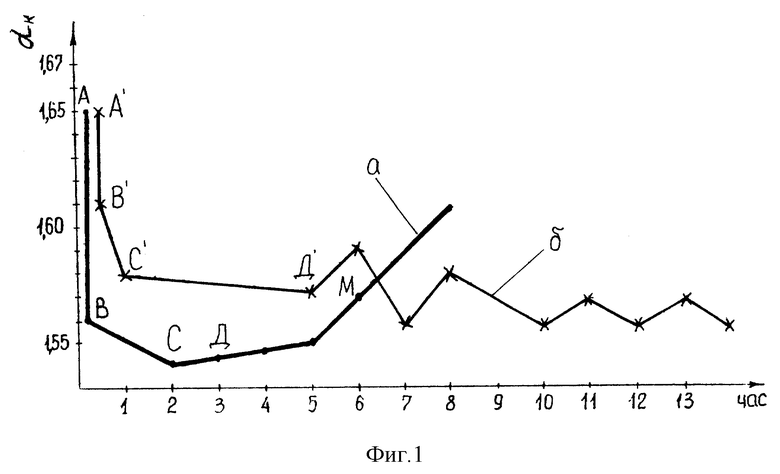

на фиг. 3 - зависимость степени разложения раствора от различных добавок.

Согласно комплексно-полимерной теории строения алюминатных растворов в них наблюдается динамическое равновесие комплексных и полимерных ионов алюминия по схеме:

nAl(OH)

Сдвиг этой реакции вправо с образованием полимерных соединений определяется каустическим модулем (αk) и температурой раствора. При вводе затравки динамическое равновесие нарушается и начинает протекать процесс полимеризации. Увеличение числа полимерных молекул способствует объединению их в ассоциаты, которые достигнув определенных размеров, образуют зародыши новой фазы. Дальнейший рост кристаллов гидроокиси алюминия приводит к разложению раствора и выделению ее в осадок.

В заявляемом способе получения глинозема и галлия процесс приготовления активной затравки основан на сдвиге динамического равновесия в алюминатном растворе с образованием ассоциатов при добавке алюмината натрия в алюминатный раствор за счет снижения αk раствора при данной температуре. Кинетика процесса приготовления активной затравки для температуры 30 и 50oС представлена кривыми "а" и "б" соответственно на фиг. 1. Обе кривые указывают на снижение каустического модуля алюминатного раствора после добавки алюмината натрия (отрезки АС и А'С'), демонстрируют образование и рост ассоциатов (отрезки СД и С'Д', параллельные оси абсцисс) и имеют скачок по αk в точках Д и Д', указывающих на начало разложения алюминатного раствора с добавкой алюмината натрия.

Следует отметить, что начальные и конечные точки участков CД и С'Д' представляют переходные области метастабильного состояния растворов. Точки C и C' представляют время выдержки, соответствующее началу зарождения центров через полимеризацию комплексных ионов. Точки Д и Д' - начало процесса кристаллизации, т.е. разложения алюминатного раствора, что исключает полимеризацию, рост ассоциатов, а следовательно, и использование затравки в качестве активной за пределами данного времени выдержки. Продолжительность образования ассоциатов, когда затравка проявляет активные свойства, зависит от многих факторов, в том числе от исходных каустических модулей алюминатного раствора и алюмината натрия, дозировки алюмината натрия и температуры. Поэтому время "активирования" определяется построением кинетической кривой для данных условий приготовления. Согласно графику (фиг. 1), время приготовления активной затравки при дозировке 100 г/л алюмината натрия с αk= 1,4 в алюминатный раствор с αk= 1,65 для температур 30 и 50oC измеряется отрезками СД и С'Д' и имеет максимальное значение в точках Д и Д' - 3 и 5 часов соответственно. По истечении этого времени происходит рост каустических модулей, указывающий на начало разложения затравки, что не позволяет ее использовать в качестве источника роста ассоциатов на стадии декомпозиции. Выдержка, равная по времени точкам С и М (фиг. 1), т.е. отвечающим началу образования ассоциатов (точка С) и разложению затравки (точка М), снижает активность затравки, что иллюстрируется также и графиком на фиг. 2, из которого следует, что степень разложения алюминатного раствора снижается при 2-х и 6-ти часовой выдержке.

Таким образом, максимальная активность затравки определяется временем, равным значению в точке, предшествующей повышению каустического модуля затравки. На графике (фиг. 1) - это точки Д и Д', соответствующие 3-х и 5-ти часовой выдержке затравки для температур 30 и 50oС. Повышение температуры до 50oC приводит к увеличению периода "активирования" затравки. Согласно литературным данным (см., например, книгу Л.П. Ни, А.Г. Романов "Физико-химия гидрощелочных способов производства глинозема", А-Ата, изд. Наука, 1975, с. 43,45), повышение температуры увеличивает скорость движения комплексных образований и число их столкновений, при этом ассоциаты разрушаются и вновь создаются, а раствор длительное время пребывает в метастабильном равновесии, что снижает активность затравки. Кривая "б" (фиг. 1) отвечает кинетике приготовления активной затравки при температуре 50oC и в полной мере согласуется с литературными данными, поэтому дальнейшее повышение температуры при приготовлении активной затравки нецелесообразно.

Активность затравки влияет на степень разложения алюминатного раствора на стадии декомпозиции. Предлагаемая затравка на основе алюмината натрия обеспечивает наибольшую степень разложения раствора, что подтверждено экспериментальными данными, наглядно отраженными на графике (фиг. 3). На этом графике представлена кинетика разложения алюминатных растворов с добавкой активной затравки, приготовленной по заявляемому способу (кривая "а") и с добавлением алюмината натрия (кривые "б", "в"). Кривая "г" отображает существующий вариант: разложение раствора только гидроокисью алюминия с затравочным отношением 1,5 ед. Добавка алюмината натрия на декомпозицию в количествах, равных затравочному отношению 0,025 ед. (кривая "б") и 0,05 ед. (кривая "в"), увеличивает степень разложения по сравнению с существующим вариантом (кривая "г"), но ниже значений при использовании затравки по заявляемому способу (кривая "а"). Учитывая, что дозировка затравки по заявляемому способу составляет десятую часть дозировки алюмината натрия (затравочное отношение 0,0025 ед. вместо 0,025 ед.), а степень разложения увеличивается на 4,8 абс.%, можно с уверенностью утверждать, что получена активная затравка. Получение алюмината натрия для приготовления активной затравки на декомпозицию позволяет, в свою очередь, получить высокомодульный раствор, необходимый для кристаллизации галлийсодержащего осадка. При этом не требуется предварительная очистка от примесей серы, органических соединений, т. к. эти примеси не кристаллизуются при получении галлийсодержащего осадка. Очистку от солей ванадия осуществляют после растворения галлийсодержащего осадка, что в десятки раз снижает обрабатываемые объемы растворов. Богатый по галлию раствор охлаждают до температуры 18-20oC с осадком от фильтрации оборотного раствора, который используется в качестве затравки в зависимости от его химического состава. При охлаждении щелочно-алюминатных растворов ванадий кристаллизуется с соединениями фтора и фосфора в виде тройных солей, особенно эффективно проходит кристаллизация в присутствии соединений фтора. Применяемый по заявляемому способу осадок содержит до 1,5% фтора и 0.3% окиси фосфата, что позволяет использовать его в качестве затравки для кристаллизации солей ванадия. После удаления последних из богатого фильтрата цементацией извлекают галлий.

Способ осуществляли следующим образом.

Боксит состава, %: Al2O3 - 44,6; SiO2 - 11,3; CO2 - 1,5; Cl - 0,6; SO3 - 0,6 в количестве 1,0 т смешали с 2,4 м3 оборотного раствора и 0,13 м3 маточного раствора от кристаллизации галлийсодержащего осадка, размололи до крупности 10,0% фракции 0,149 мм и выдержали в течение 2 ч при температуре 105oC, полученную пульпу разбавили и обескремнили в течение 4 ч, далее отстаивали и фильтровали с получением алюминатного раствора, 98,7% потока которого поступило на декомпозицию. Декомпозицию вели охлаждением от 65oC до 55oC алюминатного раствора с затравочным гидроксидом алюминия при затравочном отношении 3,0 и добавкой в головные декомпозеры активной затравки с затравочным отношением 0,0025 ед. Полученный в результате декомпозиции маточный раствор упаривали до концентрации 180-200 г/л по Na2Oку и направляли на выщелачивание боксита. 0,48% потока оборотного раствора упарили до концентрации не ниже 390 г/л Na2Oку с последующей фильтрацией и кристаллизацией алюмината натрия, используемого для приготовления активной затравки, для чего алюминат натрия состава, %: Al2O3 - 45,5; Nа2Oт - 40,6; Na2Oк - 1,8; αk- 1,4 растворили в алюминатном растворе состава, г/л: Al2O3 - 118,8; Na2Oт - 139,5; Na2Oку - 119,2; Na2Oкб - 20,2; αk- 1,65 в количестве 100 г алюмината на 1 л алюминатного раствора и выдержали при температуре 50oC в течение 5 часов. Время выдержки определяли по кинетической кривой "б" на графике (фиг. 2). В результате получили активную затравку состава, г/л: Al2O3 - 153,5; Na2Oт - 169,5; Na2Oку - 144,5; αk- 1,55, - 1,55, которую в количестве 0,95% потока алюминатного раствора, отвечающего затравочному отношению 0,0025 ед. , дозировали в головные декомпозеры. Далее маточный раствор от кристаллизации алюмината натрия состава, г/л: Al2O3 - 81,6; Na2Oт - 403,0; Na2Oку - 394,5; Na2Oкб - 8,5; αk- 8,0; Ga - 0,7; Cl- - 20,6 корректировали хлорсодержащим осадком состава, %: Al2O3 - 8,2; Na2Oт - 16,7; Na2Oку - 9,4; Cl- - 35,5 до получения молярного отношения Cl2:Al2O3 не ниже 0,9; отфильтровали и подвергли кристаллизации с охлаждением до температуры 36oC, в результате кристаллизации получили галлийсодержащий осадок в количестве 0,76 кг/т боксита состава, %: Al2O3 - 25,9; Na2Oт - 31,0; Na2Oку - 25,9; Ga - 0,25 и фильтрат от кристаллизации, возвращаемый на выщелачивание боксита состава, г/л: Al2O3 - 103,0; Na2Oт - 372,1; Na2Oку - 365,4; Na2Oкб - 6,7;, αk- 7,83. Полученный галлийсодержащий осадок в количестве 0,76 кг/т боксита растворили в 1,27 м3/т боксита конденсата с получением богатого по галлию раствора состава, г/л: Al2O3 - 71,4; Na2Oт - 75,9; Ga - 1,07; V2O5 - 0,93; αk - 1,75. Богатый раствор охлаждали до температуры не выше 20oC, добавили осадок фильтрата оборотного состава, %: Al2O3 - 2,7; Na2Oт - 15,4; Na2Oкб - 8,4; P2O5 - 0,31; F - 1,5 в количестве 60 г/л и выдерживали 8 часов до выпадения солей ванадия. Осадок отфильтровывали, полученный фильтрат состава, г/л: Al2O3 - 74,5; Na2Oт - 94,2; Na2Oку - 85,2; Na2Oкб - 9,0; αk- 1,88; Ga - 1,0; V2O5 - 0,37; Fe2O3 - 0,01; S2O3 2- - 0,22 использовали для получения галлия цементацией галламой алюминия. При цементации из богатого фильтрата извлекается галлий (химическое извлечение 85,0%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ | 1997 |

|

RU2118391C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА | 2000 |

|

RU2183193C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ТВЕРДЫХ ГАЛЛИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2237740C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ БОКСИТА | 2002 |

|

RU2226174C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 2004 |

|

RU2267462C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2355638C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 2002 |

|

RU2232715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2003 |

|

RU2254295C2 |

Изобретение относится к цветной металлургии, в частности к производству глинозема и галлия, и может быть использовано при переработке бокситов, в том числе с высоким содержанием серы и примесей. Способ получения глинозема и галлия из боксита включает выщелачивание его оборотным щелочно-алюминатным раствором, сгущение красного шлама, декомпозицию алюминатного раствора в присутствии затравочного гидроксида алюминия с получением гидроксида алюминия и маточного раствора, упаривание маточного раствора с получением оборотного щелочно-алюминатного раствора. Часть оборотного щелочно-алюминатного раствора подвергают упарке для получения алюмината натрия и маточника после отделения алюмината натрия, на декомпозицию вводят дополнительную затравку на основе алюмината натрия, а из маточника извлекают галлий в виде галлийсодержащего осадка. Изобретение позволяет снизить теплоэнергозатраты за счет увеличения степени разложения алюминатных растворов на стадии декомпозиции и дополнительного извлечения галлия. 1 з.п. ф-лы, 3 ил.

| ЛАЙНЕР А.И., ЕРЕМИН Н.И., ЛАЙНЕР Ю.А., ПЕВЗНЕР И.З | |||

| Производство глинозема | |||

| - М.: Металлургия, 1978, с.268-270 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ МАТОЧНЫХ И ОБОРОТНЫХ РАСТВОРОВ ПРОЦЕССА БАЙЕРА | 1989 |

|

SU1785281A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

| СМАЗОЧНОЕ УСТРОЙСТВО ЗУБЧАТОЙ ПЕРЕДАЧИ | 2015 |

|

RU2582640C1 |

| US 4614641 A, 30.09.1986 | |||

| US 3988150 A 26.10.1976 | |||

| КОСТНЫЙ СТОМАТОЛОГИЧЕСКИЙ ДИСТРАКТОР | 2013 |

|

RU2547091C2 |

Авторы

Даты

2001-10-20—Публикация

1999-11-18—Подача