Способ относится к цветной металлургии, конкретно к переработке бокситов, состоящих в основном из тригидрата оксида алюминия с низким содержанием оксида кремния.

Известен способ обработки боксита, состоящего из тригидрата глинозема с низким содержанием реакционноспособного диоксида кремния по патенту Франции PCT/FR96/00450, включающий обработку боксита после измельчения путем выщелачивания при атмосферном давлении (по Байеру), отличающийся тем, что предварительно, перед выщелачиванием, сырье подвергают обескремниванию или предварительному обескремниванию в течение не менее 30 мин при температуре не выше 108°С в присутствии части отработанного раствора с отношением оксида алюминия и оксида натрия в пределах 0,5-0,7, содержащего щелочь 180-220 г/л, и подвергают вторичному или последующему обескремниванию не менее 2-х ч при температуре не выше 108°С с использованием всего количества суспензии, образующейся при выщелачивание боксита с отношением оксида алюминия к оксиду натрия 1,05-1,17. Перед этим содержание едкого натра в суспензии доводят до 140-180 г/л путем ее разбавления.

Основным недостатком указанного способа является неполное извлечение оксида алюминия из боксита при его выщелачивании, гидролитические потери оксида алюминия из алюминатного раствора на стадии сгущения и промывки красного шлама и низкая степень выделения оксида алюминия из алюминатного раствора на переделе декомпозиции, с чем связан большой удельный поток растворов в технологическом цикле и, соответственно, большие энергозатраты производства.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения глинозема из боксита, включающий смешение боксита с щелочно-алюминатным раствором, выщелачивание боксита в автоклавах, отделение шлама от алюминатного раствора, разложение алюминатного раствора с получением гидроксида алюминия и маточного раствора, упаривание маточного раствора (А.И.Лайнер и др. Производство глинозема. 2-е изд. - Металлургия, 1978, стр.62-63).

Основным недостатком указанного способа является неполное извлечение оксида алюминия из боксита при его выщелачивании, большие гидролитические потери оксида алюминия из алюминатного раствора на стадии сгущения и промывки красного шлама и низкая степень выделения оксида алюминия из алюминатного раствора на переделе декомпозиции, с чем связан большой удельный поток растворов в технологическом цикле и, соответственно, большие энергозатраты.

Технической задачей изобретения является обеспечение высокого товарного извлечения оксида алюминия из боксита, сокращение удельного потока растворов в технологическом цикле и снижение энергетических затрат в производстве.

Поставленная цель достигается тем, что в способе получения глинозема из боксита, включающем смешение боксита со щелочно-алюминатным раствором, выщелачивание боксита в автоклавах, отделение шлама от алюминатного раствора, разложение алюминатного раствора с получением гидроксида алюминия и маточного раствора, упаривание маточного раствора, шлам, полученный после выщелачивания боксита в автоклавах, смешивают с упаренным маточным раствором с концентрацией щелочи 160-260 г/л Na2Ok и каустическим модулем 2,6-3,2, выщелачивают 2-4 ч при температуре 98-110°С, отделяют алюминатный раствор от шлама и направляют его на автоклавное выщелачивания боксита.

Выщелачивание боксита в автоклавах ведут при температуре 140-250°С в течение 1-2 ч с получением алюминатного раствора с концентрацией щелочи 150-200 г/л Na2Ok и каустическим модулем в конечном алюминатном растворе на 0,03-0,10 единиц выше его равновесного уровня в принятых условиях выщелачивания.

При снижении температуры в автоклавах ниже 140°С извлечение глинозема из боксита снижается за счет уменьшения растворимости трудновскрываемых форм гидроксида алюминия (бемит, диаспор, алюмогетит и др.). Повышение температуры выше 250°С нецелесообразно и, как правило, определяется техническими возможностями (давление греющего пара, конструкция автоклавов и т.д.).

При понижении концентрации Na2Ok при автоклавном выщелачивании ниже 150 г/л уменьшается эффективность оборота растворов в технологическом цикле, повышение концентрации Na2Ok выше 200 г/л ухудшает условия обескремнивания алюминатных растворов, что сказывается на качестве глинозема.

Продолжительность выщелачивания при автоклавном выщелачивании (1-2 ч) определяется температурой выщелачивания и наличием в боксите трудновскрываемых форм оксида алюминия. При продолжительности выщелачивания менее 1 ч извлечение оксида алюминия недопустимо низкое, повышение продолжительности выщелачивания выше 2-х часов практически не сказывается на эффективности выщелачивания, но приводит к увеличению затрат на установку дополнительного оборудования.

Получение при автоклавном выщелачивании алюминатного раствора с каустическим модулем, превышающем равновесный меньше, чем на 0,03 единицы нецелесообразно, так как требует необоснованного увеличения продолжительности выщелачивания и, соответственно, затрат на установку дополнительных автоклавов и увеличению расхода тепловой энергии, если каустический модуль выше равновесного на 0,10 снижается эффективность оборота растворов и, соответственно, растут затраты тепловой энергии.

При выщелачивании в условиях атмосферного давления снижение концентрации Na2Ok ниже 160 г/л нецелесообразно, так как не позволяет извлечь остаточный гидроксид алюминия, повышение концентрации Na2Ok выше 260 г/л практически не влияет на эффективность выщелачивания.

Повышение каустического модуля в растворе, поступающем на выщелачивание в условия атмосферного давления, выше 3,2 нецелесообразно, так как практически не влияет на эффективность выщелачивания, снижение каустического модуля раствора ниже 2,6 приводит к увеличению затрат тепловой энергии в общем цикле.

Температура выщелачивания в условия атмосферного давления определяется температурной депрессией растворов и должна быть ниже температуры кипения растворов при атмосферном давлении.

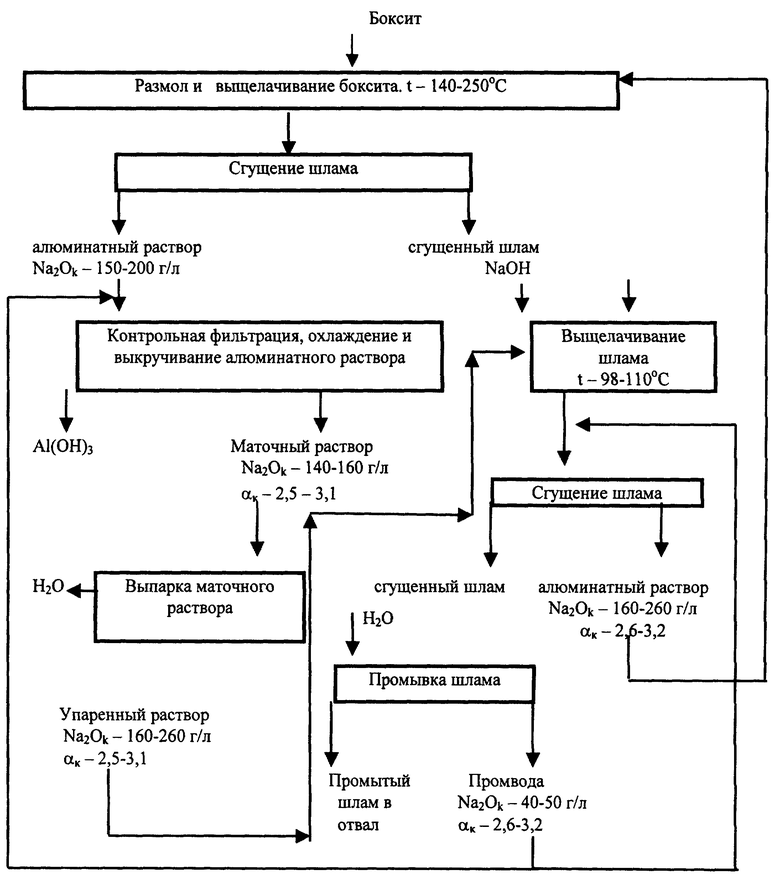

Технологическая схема способа приведена на чертеже.

Пример конкретного осуществления способа.

Исследования проводили в опытно-промышленных условиях, (количество материала приведено на 1 т Al2O3).

Определяли производительность процесса по наработанному глинозему и расход тепла на 1 т глинозема. Также контролировали суммарные гидролитические потери в системе сгущения и промывки красного шлама.

Показатели контролировали в течение 1 месяца.

В контрольном опыте боксит в количестве 3,7 т, со средним содержанием Al2O3 48,5% смешивали с 7,1 м3 оборотного раствора с концентрацией 190 г/л, пульпу после размола в шаровых мельницах подвергали тепловой обработке в автоклавах при температуре 230°С в течение 2-х ч. Жидкая фаза вареной пульпы содержала 190 г/л Na2Ok, 220 г/л Al2O3, каустический модуль раствора (αk) составил 1,42 (при равновесном 1,30). Пульпу после тепловой обработки разбавляли до 150 г/л Na2Ok, отделяли шлам от алюминатного раствора, алюминатный раствор с αk 1,45 подвергали декомпозиции в батарее декомпозеров непрерывного действия с получением гидроксида алюминия и маточного раствора, маточный раствор, содержащий 155 г/л Na2Ok и 91 г/л Al2O3 (αk-2,8) упаривали до концентрации Na2Ok 210 г/л. Упаренный маточный раствор смешивали со шламом, полученным при автоклавном выщелачивании, и направляли на выщелачивание в условия атмосферного давления, которое проводили в мешалках при температуре 105°С в течение 6 ч. После этого пульпу разбавляли промводой от промывки шлама до концентрации 200 г/л, в сгустителе отделяли алюминатный раствор от шлама, шлам промывали водой и направляли в отвал, а алюминатный раствор, содержащий 190 г/л Na2Ok и 97,7 г/л Al2O3, направляли на автоклавное выщелачивание. Сквозное извлечение глинозема из боксита составило 92,5%. Гидролитические потери 0,5%. Расход тепла на 1 т произведенного глинозема составил 2,3 Гкал/т.

В опыте по прототипу боксит в количестве 3,7 т, со средним содержанием Al2O3 48,5% смешивали с 7,1 м3 оборотного раствора с концентрацией 190 г/л, пульпу после размола в шаровых мельницах подвергали тепловой обработке на первой стадии в мешалках при температуре 105°С в течение 6 ч, затем на второй стадии в автоклавах при температуре 230°С в течение 2-х ч. Жидкая фаза варенной пульпы содержала 200 г/л Na2Ok, 222 г/л Al2O3, каустический модуль раствора (αk) составил 1,48 (при равновесном 1,30). Пульпу после тепловой обработки разбавляли до 150 г/л Na2Ok, отделяли алюминатный раствор от шлама, шлам промывали водой и направляли в отвал, а алюминатный раствор подвергали декомпозиции в батарее декомпозеров непрерывного действия с получением гидроксида алюминия и маточного раствора, маточный раствор упаривали до концентрации Na2Ok 210 г/л, и направляли на первую стадию выщелачивания.

Сквозное извлечение глинозема из боксита составило 87,5%. Гидролитические потери 6,5%. Расход тепла на 1 т произведенного глинозема составил 2,6 Гкал/т.

Следовательно, по сравнению с прототипом повысилось извлечение глинозема из боксита на 5,7%, уменьшился расход тепла на 11,5% и снизились гидролитические потери на 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2003 |

|

RU2254295C2 |

| Способ переработки бокситов | 2019 |

|

RU2707223C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2012 |

|

RU2494965C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 2002 |

|

RU2232715C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 2004 |

|

RU2267462C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2002 |

|

RU2229440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 2003 |

|

RU2232716C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ НА ГЛИНОЗЕМ | 1999 |

|

RU2181695C2 |

Изобретение относится к области цветной металлургии, конкретно к переработке бокситов, состоящих в основном из тригидрат оксида алюминия с низким содержанием оксида кремния. Способ включает смешение боксита с щелочно-алюминатным раствором, выщелачивание боксита в автоклавах, отделение шлама от алюминатного раствора, разложение алюминатного раствора с получением гидроксида алюминия и маточного раствора, упаривание маточного раствора, смешение шлама, полученного после выщелачивания боксита в автоклавах с упаренным маточным раствором с концентрацией щелочи 160-260 г/л Na2Ok и каустическим модулем 2,6-3,2, выдержку при температуре 98-110°С, отделение шлама от алюминатного раствора и направление алюминатного раствора на автоклавное выщелачивание боксита, которое ведут автоклавах при температуре 140-250°С в течение 1-2 ч с получением алюминатного раствора с концентрацией щелочи 150-200 г/л Na2Ok и каустическим модулем в конечном алюминатном растворе на 0,03-0,10 единиц выше его равновесного уровня в принятых условиях выщелачивания. Изобретение позволяет повысить эффективность способа Байера. 1 з.п.ф-лы, 1 ил.

| ЛАЙНЕР А.И | |||

| и др | |||

| Производство глинозема | |||

| - М.: Металлургия, 1978, с.62 и 63 | |||

| Способ получения глинозема | 1971 |

|

SU461062A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕЙ РУДЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2036839C1 |

| Карбюратор для двигателя внутреннего сгорания | 1987 |

|

SU1437548A1 |

| WO 9729047 А1, 14.08.1997 | |||

| WO 9729992 С1, 21.08.1997. | |||

Авторы

Даты

2004-03-27—Публикация

2002-12-30—Подача