Настоящее изобретение относится к способу получения алкиленгликоля реакцией алкиленоксида с водой в присутствии каталитической композиции.

Алкиленгликоли, в особенности моноалкиленгликоли, являются объектом устойчивого промышленного интереса. Например, моноалкиленгликоли используются в антифризных композициях как растворители и как исходные материалы при получении полиалкилентерефталатов, например для волокон и бутылок.

Известно получение алкиленгликолей жидкофазным гидролизом алкиленоксида. Гидролиз проводят без катализатора, добавляя большой избыток воды, например 20-25 молей воды на моль алкиленоксида, или его проводят с меньшим избытком воды в каталитической системе. Считается, что реакция является нуклеофильной реакцией замещения, при которой происходит раскрытие алкиленоксидного кольца, причем вода действует как нуклеофил. Поскольку первоначально образующийся моноалкиленгликоль может также действовать как нуклеофил, образуется, как правило, смесь моноалкиленгликоля, диалкиленгликоля и высших алкиленгликолей. Для того чтобы повысить селективность по моноалкиленгликолю необходимо подавить вторичную реакцию между первичным продуктом и алкиленоксидом, которая конкурирует с гидролизом алкиленоксида.

Одним эффективным способом подавления вторичной реакции является увеличение относительного количества воды, присутствующей в реакционной смеси. Хотя эта мера улучшает селективность в сторону образования моноалкиленгликоля, она создает ту проблему, что для извлечения продукта необходимо удалять большие количества воды.

Были предприняты значительные усилия для того, чтобы найти альтернативу для повышения селективности реакции без необходимости использовать большой избыток воды. Обычно такие усилия концентрировались на выборе более селективных катализаторов гидролиза, и были описаны различные катализаторы.

Были исследованы как кислые, так и щелочные катализаторы, благодаря чему стало ясно, что использование кислых катализаторов увеличивает скорость реакции без заметного влияния на селективность, тогда как при использовании щелочных катализаторов обычно получали более низкие селективности по моноалкиленгликолю.

Известно, что некоторые анионы, например бикарбонат (кислый карбонат), бисульфит (кислый сульфит), формиат и молибдат, проявляют хорошую каталитическую активность в терминах конверсии алкиленоксида и селективности по моноалкиленгликолю. Однако при использовании солей данных анионов в качестве катализатора в гомогенной системе переработка продуктов реакции дистилляцией будет проблематичной, поскольку соли плохо растворимы в гликоле и склонны делать его полутвердым.

Высокая степень превращения, хорошая селективность и низкое соотношение вода/алкиленоксид могут быть достигнуты способом, описанным в ЕР-А 0156449 и ЕР-А 0160330 (оба принадлежат Union Carbide). Согласно этим заявкам гидролиз алкиленоксидов осуществляют в присутствии повышающего селективность вещества, содержащего ион металлата, предпочтительно твердого вещества, имеющего электроположительные комплексообразующие центры, обладающие средством к металлатным анионам. Указанное твердое вещество предпочтительно представляет собой анионнообменную смолу, предпочтительно стирол-дивинилбензольный сополимер. Электроположительные комплексообразующие центры предпочтительно представляют собой четвертичный аммоний или четвертичный фосфоний. Металлатные анионы определяются как анионы молибдата, вольфрамата, метаванадата, кислого пированадата и пированадата. Осложняет данный способ то, что поток, содержащий алкиленгликоль, также содержит значительное количество металлатных анионов, смещенных с электроположительных комплексообразующих центров твердого вещества, содержащего металлатный анион. Для того чтобы уменьшить количество металлатных анионов в потоке товарного алкиленгликоля данный поток контактируют с твердым веществом, имеющим электроположительные комплексообразующие центры, связанные с анионами, которые являются способными заменить указанные металлатные анионы.

В заявках US-A 5064804 и EP-A 0529726 (обе выданы Union Carbide) описаны твердые катализаторы, включающие комплекс металлата с глиной типа гидротальцита. В обоих описаниях упомянуто, что рассматриваемый способ может быть осуществлен или как периодический, или как непрерывный процесс с рециклом неиспользованных реагентов, если это требуется. Рецикл реакторного продукта не упоминается.

В патенте RU-C 2002726 (Швец и др.) описан способ получения алкиленгликолей каталитической гидратацией алкиленоксидов, в котором алкиленгликоль добавляют к исходной смеси. Рецикл реакторного продукта не упоминается.

В заявке WO 95/20559 (Shell) описан способ получения алкиленгликолей, в котором алкиленоксид реагирует с водой в присутствии каталитической композиции, включающей твердый материал, имеющий один или несколько электроположительных центров, в особенности, типа сильно основной анионообменной смолы четвертичного аммония, где электроположительные центры координированы с одним или несколькими анионами, отличными от металлатных или галогеновых анионов, например, с бикарбонатом, бисульфитом или карбоксилатом, при условии, что, если твердый материал представляет анионообменную смолу типа четвертичного аммония и анион представляет бикарбонат, процесс ведут практически в отсутствии диоксида углерода.

Общими недостатками обычных анионообменных смол является то, что они ограничено переносят нагрев и их подверженность набуханию.

Например, в WO 99/31033 (Dow) описан такой недостаток способов, использующих анионообменные смолы, например, описанные в WO 95/20559, как нежелательное набухание, в особенности при температурах выше 95оС. Данная заявка описывает далее способ минимизации такого набухания, включающий добавление к реакционной смеси комбинации добавок, включающей диоксид углерода и основание, в количестве, достаточном для поддержания рН между 5,0 и 9,0.

Далее заявка WO 99/31034 (Dow) предлагает способ минимизации набухания анионообменной смолы с использованием адиабатического реактора. В одном осуществлении два или более адиабатических реактора работают последовательно, каждый реактор содержит отдельную загрузку катализатора.

Набухание катализатора представляет собой проблему, поскольку оно может привести к замедлению или блокировке потока реагентов через реактор. Поэтому было бы выгодно иметь способ, позволяющий минимизировать набухание катализатора на основе анионообменной смолы, применяемого при превращении алкиленоксидов в алкиленгликоли, и продлить срок жизни такого катализатора.

Неожиданно было обнаружено, что набухание катализатора может быть уменьшено при рециркуляции продукта, выходящего из реактора, содержащего катализатор на основе анионообменной смолы, через тот же самый реактор.

Настоящее изобретение предлагает способ получения алкиленгликоля, в котором:

- исходную смесь, содержащую соответствующий алкиленоксид и воду, подают в по меньшей мере один вход реактора, содержащего неподвижный слой твердого катализатора на основе анионообменной смолы; и

- смесь продуктов реакции, содержащую алкиленгликоль и непрореагировавшую исходную смесь, выводят через по меньшей мере один выход реактора,

отличающийся тем, что по меньшей мере часть смеси, выходящей из реактора, подают в рецикл в по меньшей мере один вход того же самого реактора.

По настоящему изобретению часть выходящего из реактора продукта подают в рецикл по меньшей мере в один вход того же самого реактора. Рециркулируемая часть реакторного продукта может быть легко отделена от нерециркулируемой части после того, как реакторный продукт покинет реактор, или, альтернативно, рециркулируемая часть реакторного продукта может быть выведена из реактора через другой выходной штуцер, отличный от того, через который выводят нерециркулируемую часть реакторного продукта.

Соответственно в одном предпочтительном осуществлении настоящего изобретения выход из реактора для той части выходящей из реактора смеси, которая должна быть подана в рецикл расположен до выхода из реактора для той части выходящей из реактора смеси, которая не должна быть подана в рецикл.

В следующем предпочтительном осуществлении выход из реактора для той части выходящей из реактора смеси, которая должна быть подана в рецикл, расположен после выхода из реактора для той части выходящей из реактора смеси, которая не должна быть подана в рецикл.

В наиболее предпочтительном осуществлении рециркулируемую часть реакторного продукта отделяют от нерециркулируемой части реакторного продукта после того, как реакторный продукт покинет реактор.

По настоящему изобретению рециркулируемая часть реакторного продукта может быть возвращена во вход, ведущий непосредственно в реактор, или может быть сначала смешена с водным и/или алкиленоксидным исходным потоком по пути в реактор. Обычно рециркулируемую часть реакторного продукта сначала смешивают с исходной смесью, включающей алкиленоксид и воду, и затем объединенную смесь рециклового реакторного продукта, алкиленоксида и воды вводят в по меньшей мере один вход реактора.

Количество выходящей из реактора смеси, которая должна быть подана в рецикл, может варьироваться для получения оптимальной работы с учетом других применяемых параметров реакции, однако, предпочтительно, чтобы рециркулируемая часть реакторного продукта была в интервале от 50 до 99,5 мас.% от всего реакторного продукта, более предпочтительно, в интервале от 75 до 99,5 мас.%, и наиболее предпочтительно, в интервале от 80 до 99,5 мас.%.

Температура настоящего процесса предпочтительно находится в интервале от 60оС до 200оС, более предпочтительно, в интервале от 70оС до 110оС, и, наиболее предпочтительно, в интервале от 80оС до 110оС.

В настоящем изобретении было показано, что рециркуляция части выходящей из реактора смеси назад в тот же самый реактор снижает набухание катализатора. Подлинные причины такого неожиданного эффекта являются пока что неизвестными. Однако одним возможным объяснением является то, что набуханиие уменьшается каким-то из составляющих реакторного продукта, т.е. наблюдается положительный эффект обратного смешения, при котором реакторный продукт включает одно или несколько неприсутствующих в реагентах составляющих, которые уменьшают набухание.

Альтернативно, уменьшение набухания может быть обусловлено повышенным расходом реагентов на единицу поперечного сечения слоя катализатора, пониженным градиентом температуры между входом и выходом реактора или сочетанием этих и/или других факторов.

В способе по настоящему изобретению скорость набухания катализатора предпочтительно удерживают ниже 1 %/100 ч.

Дополнительным преимуществом настоящего изобретения является то, что при рециркуляции части выходящей из реактора смеси назад в реактор минимизируется любая разность температур, которая может возникнуть между верхом и основанием реактора. Соответственно для поддержания температуры реакции требуется меньшее внешнее регулирование температуры, чем в обычном реакторе. Это особенно выгодно, если изотермические условия предпочтительны.

Способ по настоящему изобретению может быть осуществлен в изотермическом или адиабатическом реакторе. Однако было обнаружено, что настоящее изобретение дает особенно хорошие результаты с точки зрения минимизации набухания катализатора, когда реактор является изотермическим реактором, и в особо предпочтительном осуществлении настоящего изобретения реактор является изотермическим реактором.

Изотермические реакторы обычно представляют собой трубчатые реакторы и типа кожуха, главным образом многотрубчатого типа, где трубки содержат катализатор, а температуру регулируют, пропуская жидкость или газ вне трубок. До настоящего изобретения считалось, что изотермические реакторы не пригодны для использования с катализаторами из анионообменных смол, поскольку для эффективного регулирования температуры во время реакции трубки изотермического реактора должны быть длинными и узкими. Соответственно расширение катализатора из-за прохождения реагентов через слой катализатора будет предотвращено.

То что настоящее изобретение уменьшает набухание в изотермическом реакторе является особенно неожиданным, поскольку ранее указывалось (WO 99/31034: Dow), что для минимизации набухания катализатора требуются адиабатические реакторы.

Способ по настоящему изобретению может быть осуществлен с использованием единичного реактора или с использованием двух или более реакторов последовательно, где часть выходящей из реактора смеси, которая не должна подаваться в рецикл, проходит через по меньшей мере один дополнительный реактор. В данном случае по меньшей мере один дополнительный реактор может быть обычным реактором или обычно может быть рецикловым реактором, работающим согласно способу по настоящему изобретению.

Основой катализатора для применения в настоящем изобретении является анионообменная смола. В твердом катализаторе по настоящему изобретению может быть использована любая из большого числа анионообменных смол. Примеры анионобменных смол, на основе которых обычно может основываться катализатор, включают основные смолы четвертичного аммония, смолы четвертичного фосфония, смолы протонированных третичных аминов, винилпиридиновые смолы и полисилоксаны.

Предпочтительно катализатор основан на сильноосновной смоле четвертичного аммония или смоле четвертичного фосфония. Наиболее предпочтительно основой катализатора является анионообменная смола, включающая группу триметилбензиламмония.

Примеры имеющихся в продаже анионообменных смол, на которых может основываться представленный катализатор, включают Lewatit M 500 WS (Lewatit - торговая марка), Duolite A 368 (Duolite - торговая марка), и Amberjet 4200 (все на основе полистирольных смол, сшитых дивинилбензолом) и Reillex HPQ (на основе поливинилпиридиновой смолы, сшитой дивинилбензолом).

Анионообменная смола в неподвижном слое твердого катализатора может включать более чем один анион. Предпочтительно, анион выбирают из группы, состоящей из бикарбоната, бисульфита, металлата и карбоксилатных анионов.

Если анионом является карбоксилатный анион, предпочтительно, чтобы анион был анионом поликарбоновой кислоты, имеющей в цепи своей молекулы одну или несколько карбоксилатных групп, причем отдельные карбоксильные и/или карбоксилатные группы отделены друг от друга в цепи молекулы разделяющими группами, состоящими по меньшей мере из одного атома. Предпочтительно анион поликарбоновой кислоты представляет собой производное лимонной кислоты, и, более предпочтительно, моноанион лимонной кислоты.

Наиболее предпочтительно анионом является бикарбонатный анион.

Твердым катализатором, показавшим особенно хорошие результаты при применении в способе по настоящему изобретению, является катализатор на основе смолы четвертичного аммония, предпочтительно, смолы, включающей группу триметилбензиламмония, и где анионом является бикарбонатный анион.

Анион катализатора может быть сокоординирован с анионообменной смолой путем добавления к анионообменной смоле водного раствора подходящего нейтрального или слабокислого соединения-предшественника, что может сочетаться или не сочетаться с предшествующей препаративной стадией. Например, если анионообменной смолой является смола четвертичного аммония и анионом является бикарбонат, катализатор может быть приготовлен в одну стадию добавлением к анионообменной смоле в хлоридной форме водного раствора бикарбоната щелочного металла, такого как бикарбонат натрия, с последующей промывкой водой, или, альтернативно, катализатор может быть приготовлен в две стадии, вначале превращением смолы в гидроксильную форму гидроксидом, таким как водный гидроксид натрия, и затем добавлением газообразного диоксида углерода, с последующей промывкой водой.

В слой катализатора могут быть, необязательно, введены стабилизирующие добавки. Предпочтительно, стабилизирующей добавкой является кислая ионообменная смола, например, слабокислая ионообменная смола типа метакрилата.

Алкиленоксиды, используемые в качестве исходных материалов в способе по настоящему изобретению, имеют свое обычное определение, т.е. они являются соединениями, имеющими вицинальную оксидную (эпокси) группу в своей молекуле.

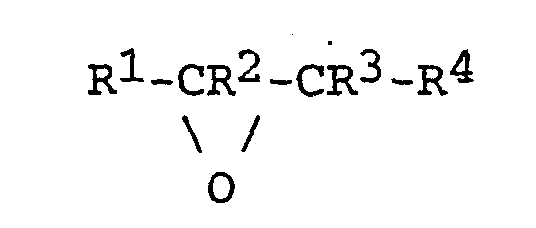

Предпочтительными алкиленоксидами являются алкиленоксиды общей формулы:

в которой каждая из групп от R1 до R4 независимо представляет атом водорода или, необязательно, замещенную алкильную группу, имеющую от 1 до 6 атомов углерода. Любая алкильная группа, представленная R1, R2, R3 и/или R4, предпочтительно имеет от 1 до 3 атомов углерода. Необязательными заместителями алкильных групп являются неактивные группы, такие как гидрокси группы. Предпочтительно R1, R2 и R3 представляют атомы водорода, а R4 представляет незамещенную С1-С3-алкильную группу, и более предпочтительно, все R1, R2, R3 и R4 представляют атомы водорода.

Примеры алкиленоксидов, которые обычно могут быть применены, включают этиленоксид, пропиленоксид, 1,2-этоксибутан, 2,3-этоксибутан и глицидол. Алкиленоксидом предпочтительно является этиленоксид или пропиленоксид, причем этиленгликоль и пропиленгликоль являются алкиленгликолями наибольшего промышленного значения. Наиболее предпочтительно, алкиленоксидом по настоящему изобретению является этиленоксид, а алкиленгликолем является этиленгликоль.

Способ по настоящему изобретению предпочтительно осуществляют без применения избыточного количества воды. В способе по настоящему изобретению количество воды предпочтительно находится в интервале от 1 до 35 молей на моль алкиленоксида, более предпочтительно в интервале от 1 до 25 и, наиболее предпочтительно, от 1 до 15.

В настоящем изобретении оптимальная часовая объемная скорость жидкости в реакторе должна изменяться в зависимости от других параметров реакции, однако она предпочтительно находится в интервале от 1 до 15 л/л·ч, более предпочтительно, от 1 до 10 л/л·ч, и наиболее предпочтительно, от 1 до 5 л/л·ч.

В некоторых осуществлениях настоящего изобретения может быть выгодно добавлять в реактор диоксид углерода. Такой диоксид углерода может быть введен или непосредственно в реактор, или может быть введен в исходный алкиленоксид, исходную воду и/или в рецикловый поток. Если диоксид углерода добавляют, то количество вводимого диоксида углерода может варьироваться для достижения оптимальной работы в связи с другими параметрами реакции, в особенности с типом применяемого катализатора, однако добавленное количество предпочтительно должно быть ниже 0,1 мас.%, более предпочтительно ниже 0,01 мас.% в расчете на общее количество реагентов.

Способ по изобретению может быть, необязательно, осуществлен под давлением. Если реакцию ведут под давлением, давление обычно находится в интервале от 200 до 3000, более предпочтительно от 200 до 2000 кПа.

Настоящее изобретение предлагает далее рецикловый реактор, пригодный для применения в соответствии со способом по настоящему изобретению.

Настоящее изобретение будет более понятным из следующих иллюстративных примеров.

Примеры, соответствующие изобретению, осуществляли в изотермическом рецикловом реакторе, тогда как сравнительные примеры осуществляли в обычном адиабатическом реакторе.

Рецикловый реактор

Рецикловый реактор включал реакционную трубку, заполненную катализатором. Реакционная трубка имела внутренний диаметр 9,2 мм и длину 53 см. Реактор - изотермический, снабжен обогревающей рубашкой, нагреваемой термостатически регулируемой системой горячего масла. Реактор был оборудован рециркуляционной петлей, идущей от выходной трубки реактора до входной трубки реактора; рециркуляционную петлю нагревали электрообогревающей лентой с регулированием температуры. Рецикловый поток поддерживали шестеренчатым насосом и измеряли счетчиком Rosemount Corriolis. При работе исходную смесь, содержащую алкиленоксид и воду, вводили через входной штуцер реактора в реактор, где она проходила через реакционную трубку и выходила из реактора как выходящая из реактора смесь, причем часть указанной выходящей из реактора смеси возвращали в рецикл по рециркуляционной петле в исходную смесь алкиленоксида и воды.

Обычный реактор

Сравнительные примеры осуществляли в обычном реакторе адиабатического типа, который состоял из реакционной трубки, заполненной катализатором и помещенной внутрь трубы из нержавеющей стали. Реакционная трубка имела диаметр 20 мм и длину 24 см. Реакционная трубка была изолирована слоем тефлона, помещенным между трубкой и трубой из нержавеющей стали. Трубу из нержавеющей стали обогревали электрообогревом только для компенсации теплопотерь. При работе воду предварительно нагревали перед смешением с алкиленоксидом для достижения требуемой температуры входа.

Приготовление катализатора

Твердый катализатор (А) на основе смолы четвертичного аммония, имеющий бикарбонатный анион, готовили путем промывки ионообменной смолы типа четвертичного аммония в хлоридной форме (Amberjet 4200, ex-Rhom & Hass, обменная способность 1,3 мэкв/мл) следующим образом:

i) 150 мл влажного катализатора взбалтывали в заполненной водой стеклянной трубке;

ii) хлоридный анион обменивали обработкой раствором бикарбоната натрия (10-кратный мольный избыток в 2500 г воды) в течение приблизительно 5 ч (часовая объемная скорость по жидкости, ЧОСЖ, 4 л/л·ч);

iii) смолу после обмена промывали 1200 мл воды в течение 2 ч (ЧОСЖ 4 л/л·ч).

В полученном катализаторе хлоридные анионы от Amberjet 4200 были почти полностью заменены желаемыми бикарбонатными анионами, конечное содержание хлорида в катализаторе составляло 32 ч/млн.

ПРИМЕР 1 (по изобретению)

Сырье вода/этиленоксид (мольное отношение 25:1) прокачивали насосом под давлением 1000 кПа через изотермический (70оС) рецикловый реактор, содержавший 15 мл влажного катализатора (А). Жидкий рецикловый поток из выходящей из реактора смеси поддерживали при коэффициенте рециркуляции 83,3 мас.%; часовая объемная скорость по жидкости (ЧОСЖ) в реакторе составляла 13,6 л/л·ч. Общая конверсия этиленоксида в гликоли составляла 30%.

Рецикловый реактор работал в течение 507 ч, после этого времени величина набухания катализатора, определенная измерением объема катализатора до и после использования, составляла 2,5%, что дает скорость набухания 0,49%/100 ч.

Пример 2 (сравнительный)

Сырье вода/этиленоксид (мольное отношение 36,5:1) прокачивали насосом под давлением 1000 кПа через адиабатический реактор, содержавший 60 мл влажного катализатора (А). Часовая объемная скорость по жидкости (ЧОСЖ) в реакторе составляла 3,9 л/л·ч, температура на входе была 68-69оС, и температура на выходе составляла 79-82оС. Общая конверсия этиленоксида в гликоли составляла 60-70%.

Реактор работал в течение 500 ч, после этого времени величина набухания катализатора составляла 5,6%, что дает скорость набухания 1,12%/100 ч.

ПРИМЕР 3 (по изобретению)

Сырье вода/этиленоксид (мольное отношение 5-25:1) прокачивали насосом под давлением 1000 кПа через изотермический (70оС) рецикловый реактор, содержавший 25 мл влажного катализатора (А). Сырье вода/этиленоксид содержало 20 ч/млн добавленного диоксида углерода. Параметры процесса изменялись во время опыта: жидкий рецикловый поток из выходящей из реактора смеси поддерживали при коэффициенте рециркуляции от 98,7% до 99,3 мас.%; часовая объемная скорость по жидкости (ЧОСЖ) в реакторе изменялась от 2,0 до 3,2 л/л·ч, и температура находилась в интервале от 75 до 105оС. Общая конверсия этиленоксида в гликоли составила 55-91%.

Рецикловый реактор работал в течение 922 ч, после этого времени величина набухания катализатора, определенная измерением объема катализатора до и после использования, составляла 8,4%, что дает скорость набухания 0,91%/100 ч.

Пример 4 (сравнительный)

Сырье вода/этиленоксид (мольное отношение 20-32:1) прокачивали насосом под давлением 1000 кПа через адиабатический реактор, содержавший 60 мл влажного катализатора (А). Параметры процесса изменялись во время опыта: часовая объемная скорость по жидкости (ЧОСЖ) в реакторе изменялась от 2,4 до 2,6 л/л·ч; температура на входе была 64-74оС, и температура на выходе составляла 93-98оС. Общая конверсия этиленоксида в этиленгликоли составляла 94-99%.

Реактор работал в течение 900 ч, после этого времени величина набухания катализатора составляла 19,8%, что дает скорость набухания 2,22%/100 ч.

При сравнении рабочих примеров 1 и 3 со сравнительными примерами 2 и 4 соответственно можно видеть, что при аналогичных условиях при использовании способа по изобретению наблюдается значительно меньшее набухание катализатора, чем в обычных адиабатических процессах.

ПРИМЕР 5 (по изобретению)

Для демонстрации применимости настоящего изобретения рецикловый реактор, использованный в примерах 1 и 3, использовали для превращения этиленоксида (ЭО) в этиленгликоль в широком интервале условий реакции (5a-5u). Реактор работал в непрерывном режиме, и конверсию этиленоксида при реакции и селективность конверсии в моноэтиленгликоль (МЭГ) регистрировали для каждого набора параметров.

Диоксид углерода вводили в питание реактора (5m-5u) предварительным смешением предварительно рассчитанного количества водного потока, насыщенного диоксидом углерода, с водным сырьем, чтобы получить требуемое количество добавленного диоксида углерода. Когда параметры реакции меняли, то конверсии и селективности давали возможность стабилизироваться, и затем регистрировали их значения.

В опыте 5 реактор работал непрерывно в течение 1050 ч, после этого времени величина набухания катализатора составляла 10%, что дает скорость набухания 0,95%/100 ч.

Результаты приведены в таблице 1.

моль/моль

(мас.%)

(оС)

(л/л·ч)

(% мол)

(% мол)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2467996C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1998 |

|

RU2211211C2 |

| ТВЕРДЫЙ КАТАЛИЗАТОР, ИСПОЛЬЗУЕМЫЙ ДЛЯ ПРЕВРАЩЕНИЯ АЛКИЛЕНОКСИДА В АЛКИЛЕНГЛИКОЛЬ | 2008 |

|

RU2470706C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2008 |

|

RU2467995C2 |

| СПОСОБ ГИДРОЛИЗА АЛКИЛЕНОКСИДОВ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ, СТАБИЛИЗИРУЮЩЕЙ КАТАЛИЗАТОР | 1999 |

|

RU2230728C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2222522C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2233261C2 |

| КАТАЛИТИЧЕСКИЙ ГИДРОЛИЗ АЛКИЛЕНОКСИДОВ | 1998 |

|

RU2203879C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2006 |

|

RU2410370C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2490247C2 |

Изобретение относится к усовершенствованному способу получения алкиленгликоля, который находит применение в антифризных композициях, как растворитель и как исходное вещество при получении полиалкилентерефталатов. В этом способе исходную смесь, содержащую соответствующий алкиленоксид и воду, подают в по меньшей мере один вход реактора, содержащего неподвижный слой твердого катализатора на основе анионообменной смолы; и смесь продуктов реакции, содержащую алкиленгликоль и непрореагировавшую исходную смесь, выводят через по меньшей мере один выход реактора, причем по меньшей мере часть смеси, выходящей из реактора, подают в рецикл в по меньшей мере один вход того же самого реактора. Способ позволяет уменьшить набухание катализатора и продлить его срок службы. 9 з.п. ф-лы, 1 табл.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2006-01-10—Публикация

2001-09-28—Подача