Настоящее изобретение относится к способу получения алкиленгликоля взаимодействием алкиленоксида с водой в присутствии каталитической композиции.

Предпосылки изобретения

Апкиленгликоли, в частности моноалкиленгликоли имеют стабильное промышленное значение. Например, моноалкиленгликоли используются в композициях антифризов, в качестве растворителей и в качестве базовых материалов при получении полиалкилентерефталатов, например, для волокон или бутылок.

Известно получение алкиленгликолей путем жидкофазного гидролиза алкиленоксидов. Процесс гидролиза осуществляется без катализатора при добавлении большого избытка воды, например 20-25 молей воды на моль алкиленоксида, или осуществляется с меньшим избытком воды в каталитической системе. Считается, что эта реакция является реакцией нуклеофильного замещения, в результате которого происходит раскрытие кольца алкиленоксида, причем вода выполняет роль нуклеофильного агента. Поскольку первоначально образующийся моноалкиленгликоль также действует как нуклеофильный агент, как правило, образуется смесь моноалкиленгликоля, диалкиленгликоля и высших алкиленгликолей. Для того чтобы повысить селективность по моноалкиленгликолю, необходимо подавить вторичную реакцию между первичным продуктом и алкиленоксидом, которая конкурирует с гидролизом алкиленоксида.

Одним из эффективных приемов подавления вторичной реакции является увеличение относительного количества воды, присутствующей в реакционной смеси. Хотя этот прием улучшает селективность по моноалкиленгликолю, он создает проблему больших количеств воды, которую необходимо удалять при извлечении продукта.

Были предприняты значительные усилия для того, чтобы найти альтернативное решение для повышения селективности реакции без использования большого избытка воды. Обычно эти усилия сосредоточены на подборе более активных катализаторов гидролиза и были описаны различные катализаторы.

Были исследованы как кислотные, так и щелочные катализаторы гидролиза, в результате чего оказалось, что использование кислотных катализаторов увеличивает скорость реакции без существенного влияния на селективность, тогда как при использовании щелочных катализаторов обычно получают более низкие селективности по моноалкиленгликолю.

Известно, что некоторые анионы, например бикарбонат (гидрокарбонат), бисульфит (гидросульфит), формиат и молибдат, обладают хорошей каталитической активностью с точки зрения конверсии алкиленоксида и селективности по моноалкиленгликолю. Однако, когда соли этих анионов используются в качестве катализатора в гомогенной системе, обработка продукта реакции путем перегонки будет вызывать проблему, поскольку эти соли плохо растворимы в гликоле и имеется тенденция перехода раствора в полутвердое состояние. Соли четвертичного аммония остаются растворенными в гликолевом продукте реакции.

Высокие степени превращения, хорошая селективность и низкое соотношение вода/алкиленоксид можно получить способом, описанным в ЕР-А 0 156449 и ЕР-А 0 160330 (оба принадлежат фирме Union Carbide). В соответствии с этими документами, гидролиз алкиленоксидов осуществляют в присутствии повышающего селективность материала, содержащего металат-анион, предпочтительно твердого вещества, имеющего электроположительные комплексообразующие центры, которые обладают сродством к металатным анионам. Указанным твердым веществом предпочтительно является анионообменная смола, в частности сополимер стирол-дивинилбензол. Электроположительные комплексообразующие центры представляют собой, в частности, четвертичный аммоний, протонированный третичный амин или четвертичный фосфоний. Металатные анионы определяются как молибдатный, вольфраматный, метаванадатный, гидропированадатный и пированадатный анионы. Осложнением этого способа является то, что поток продукта, содержащий алкиленгликоль, также содержит значительное количество металатных анионов, вытесненных из электроположительных комплексообразующих центров твердого материала, содержащего металатные анионы. Для того чтобы снизить количество металатных анионов в потоке продукта, содержащем алкиленгликоль, этот поток подвергают контактированию с твердым веществом, имеющим электроположительные комплексообразующие центры, связанные с анионами, которые могут замещаться указанными металатными анионами.

В WO 95/20559 (фирма Shell) описан способ получения алкиленгликолей, в котором алкиленоксид взаимодействует с водой в присутствии каталитической композиции, содержащей твердый материал, имеющий один или более электроположительных центров, которые координированы с одним или более анионами, отличными от металатных или галоидных анионов, например бикарбонат, бисульфит и карбоксилат, при условии, что когда твердый материал представляет собой анионообменную смолу типа четвертичного аммония, а анион является бикарбонатом, способ осуществляют по существу в отсутствии диоксида углерода. В соответствии с этим документом, наличие диоксида углерода в сырье является вредным для каталитической активности смолы типа четвертичного аммония с обмененным бикарбонатом.

Недостатком, присущим традиционным анионообменным смолам, является их ограниченная термостойкость. При практическом осуществлении способа гидролиза алкиленоксида согласно WO 95/20559 с каталитическими композициями на основе традиционных органических ионообменников с четвертичным аммонием было установлено, что в жестких условиях реакции гидролиза алкиленоксида (высокая температура и/или большой срок эксплуатации) имеется тенденция к ухудшению каталитической активности (селективность и/или степень превращения) традиционных катализаторов на основе смол. Более того, было установлено, что в этих жестких реакционных условиях эти катализаторы подвергаются набуханию.

Уже давно известна термическая чувствительность анионообменных смол. В соответствии с данными Elizabeth W. Bauman, J. Chem. & Engineering Data, 5 (1960) 376-382, при разложении смолы Amberlite IRA-400, которая представляет собой сильноосновную (четвертичный аммоний) ионообменную смолу, имеющую три метильные группы в своей кватернизованной структуре, может (в соответствии с двумя реакциями разложения 1а и 1б) выделяться триметиламин, который может поглощаться катионообменной смолой, такой как Amberlite IR-120-H, если она присутствует, или метанол, который не поглощается катионообменной смолой. В первом столбце этой статьи дополнительно отмечается, что "наличие этой смолы (Amberlite IR-120-H) обеспечивает средство для поглощения основных продуктов разложения, что может повлиять на развитие разложения, позволяет исследовать разложение по реакции 1а, и приблизительно воспроизводит условия в смешанном слое системы деионизации". В статье отсутствуют указания какого-либо влияния смолы Amberlite IR-120-H, которая представляет собой сильнокислотную ионообменную смолу сульфонового типа, на термическую стабильность анионообменной смолы. И, разумеется, в статье не обсуждается стабильность любого каталитического действия, связанного с ионообменной смолой.

В патенте США №4579983 (фирма Union Carbide) описан способ получения этиленгликолей из алкиленоксида и воды в присутствии нерастворимой в воде фазы, содержащей повышающий селективность органометалат, который может содержать анионообменную смолу, и стабилизирующее вещество, которое растворимо в воде и содержит катион и повышающий селективность анион металата. Таким образом, это стабилизирующее вещество представляет собой соль металата.

В одновременно рассматриваемой заявке на Европейский патент №98204234.3, поданной в тот же день, что и данное изобретение, описан способ получения алкиленгликолей путем взаимодействия алкиленоксида с водой в присутствии каталитической композиции, содержащей производное карбоновой кислоты, содержащее в своей молекулярной цепи одну или более карбоксильных групп и одну или более карбоксилатных групп, причем эти индивидуальные карбоксильные и/или карбоксилатные группы отделены друг от друга в молекулярной цепи разделяющей группой, состоящей из, по меньшей мере, одного атома. Особенно заявляются каталитические композиции, содержащие такие производные карбоновой кислоты, которые иммобилизованы на твердом носителе, в частности на анионообменной смоле. Одним из преимуществ производных карбоновой кислоты, как определено в данной заявке, является то, что их каталитическая комбинация с анионообменными смолами является более стабильной.

В настоящее время было установлено, что стабильность твердых катализаторов при превращении алкиленоксида в алкиленгликоль, которые содержат сильноосновную ионообменную смолу, координированную с одним или более анионами, может быть существенно увеличена путем добавления относительно небольшого количества кислотной ионообменной смолы.

Сущность изобретения

Настоящее изобретение относится к способу получения алкиленгликоля путем взаимодействия алкиленоксида с водой в присутствии твердой каталитической композиции, которая содержит сильноосновную ионообменную смолу, координированную с одним или более анионами, и стабилизирующую добавку, которая представляет собой кислотную ионообменную смолу.

Настоящее изобретение дополнительно относится к твердой каталитической композиции для использования при получении алкиленгликоля путем взаимодействия алкиленоксида с водой, которая содержит сильноосновную ионообменную смолу, координированную с одним или более анионами, и стабилизирующую добавку, которая представляет собой кислотную ионообменную смолу.

Подробное описание изобретения

Твердые каталитические композиции, как определено в описании, как таковые являются эффективными в качестве катализаторов гидролиза алкиленоксида в гетерогенной жидкой реакционной системе. По сравнению с каталитическими композициями, имеющими те же самые компоненты без кислотной ионообменной смолы, композиции согласно настоящему изобретению являются более стабильными и сохраняют свою селективность и стабильность в жестких реакционных условиях, а также обладают повышенной стойкостью к набуханию.

В качестве твердого носителя для каталитического аниона можно использовать любую смолу из большого числа сильноосновных анионообменных смол (ИОС), в частности те, в которых основные группы представляют собой группы четвертичного аммония или четвертичного фосфония. Кроме того, можно использовать ИОС на основе винилпиридина и ИОС на основе полисилоксанов.

Сильноосновные анионообменные смолы, которые пригодны для использования, известны как таковые, причем многие являются коммерчески доступными, например те, которые продаются под торговыми марками Amberjet 4200, Amberlite 400, IRA 404, Lewatit M 500WS, Dowex 1 х 8, Dowex MSA-1 (которые все представляют собой продукты на основе полистирола, сшитого с дивинилбензолом) и Reillex HPQ (на основе поливинилпиридина, сшитого с дивинилбензолом).

Каталитический анион, который координирован с анионообменной смолой, может быть выгодно выбран из группы металатов, таких как молибдат, вольфрамат и ванадат, карбоксилатов, таких как формиат и цитрат, бикарбоната и бисульфита. Особенно выгодными являются поликарбоксилаты, содержащие в своей молекулярной цепи одну или более карбоксильных групп и одну или несколько карбоксилатных групп, причем эти индивидуальные карбоксильные и/или карбоксилатные группы отделены друг от друга в молекулярной цепи разделяющей группой, состоящей, по меньшей мере, из одного атома. Из поликарбоксилатов наиболее предпочтительным является цитрат.

Существуют три типа кислотных ионообменных смол, а именно сильнокислотные ионообменные смолы сульфонового типа, кислотные ионообменные смолы акрилатного типа и слабокислотные ионообменные смолы метакрилатного типа. Для целей настоящего изобретения суммарная кислотная функция должна поддерживаться относительно низкой, поскольку в противном случае это может отрицательно сказываться на селективности каталитической композиции. Поэтому лучше всего подходит слабокислотная ионообменная смола, тоесть смола метакрилатного типа. Однако будет понятно, что небольшое количество одной смолы или обоих из двух других типов, либо одной, либо в сочетании со смолой метакрилатного типа также будут входить в объем настоящего изобретения.

Примерами коммерчески доступных слабокислотных ионообменных смол метакрилатного типа являются те, которые известны под торговыми марками Amberlite IRC-50, Amberlite GC-50, Amberlite IRP-64 и Amberlite IRP-88.

Примерами коммерчески доступных кислотных ионообменных смол акрилатного типа являются те, которые известны под торговыми марками Amberlite IRC-86, Amberlite IRC-76, IMAC HP 336 и Lewatit CNP 80.

Примерами коммерчески доступных сильнокислотных ионообменных смол сульфонового типа являются те, которые известны под торговыми марками Amberlyst 15, Amberjet 1500Н, Amberjet 1200Н, Dowex MSC-1, Dowex 50W, Dianon SK1B, Lewatit VP ОС 1812, Lewatit S 100 MB и Lewatit S 100 Gl.

С точки зрения обменной емкости или эквивалента активных центров относительное количество кислотной ионообменной смолы, используемой согласно настоящему изобретению, обычно составляет от 10 до 200% относительно общей емкости сильноосновной ионообменной смолы. Предпочтительно, это количество составляет от 15 до 100%, более предпочтительно от 20 до 50%.

Исходя из массы, относительное количество кислотной ионообменной смолы, используемой согласно настоящему изобретению, обычно составляет от 5 до 70 мас.% основной (анионной) обменной смолы. Предпочтительно это количество составляет от 5 до 50 мас.%, более предпочтительно от 10 до 30 мас.%.

Предпочтительно два компонента то-есть сильноосновная ионообменная смола, которая координируется с одним или более каталитически активными анионами, и стабилизирующая добавка, которая представляет собой кислотную ионообменную смолу, используются в однородной смеси.

Координация сильноосновной ионообменной смолы с каталитически активным анионом в принципе можно осуществлять до или после смешения со стабилизирующей добавкой. Предпочтительно координацию осуществляют до смешения.

Алкиленоксиды, используемые в способе по изобретению в качестве исходного материала, имеют традиционное определение, то есть они являются соединениями, имеющими смежную оксидную (эпоксидную) группу в своих молекулах.

Особенно подходящими являются алкиленоксиды общей формулы

в которой радикалы R1-R4 независимо представляют собой атом водорода или необязательно замещенную алкильную группу, содержащую от 1 до 6 атомов углерода. Предпочтительно любая алкильная группа, представленная R1, R2, R3 и/или R4, имеет от 1 до 3 атомов углерода. В качестве заместителей могут присутствовать неактивные фрагменты, такие как гидроксильные группы. Предпочтительно R1, R2 и R3 являются атомами водорода и R4 представляет собой незамещенную С1-С3 алкильную группу, и более предпочтительно все радикалы R1, R2, R3 и R4 являются атомами водорода.

Следовательно, примеры подходящих алкиленоксидов включают этиленоксид, пропиленоксид, 1,2-эпоксибутан, 2,3-эпоксибутан и глицидол. Особое промышленное значение имеют этиленоксид и пропиленоксид.

Как упоминалось выше, выгодно осуществлять гидролиз алкиленоксидов без использования избыточных количеств воды. В способе согласно настоящему изобретению вполне приемлемыми являются количества воды в интервале от 1 до 15 молей на 1 моль алкиленоксида, причем предпочтительными являются количества воды в интервале от 1 до 6 молей/моль алкиленоксида. В способе по изобретению часто достигается уже высокая селективность по моноалкиленгликолю, когда подаются только 4 или 5 молей воды на 1 моль алкиленоксида.

Способ по изобретению может осуществляться в периодическом режиме. Однако предпочтительно, чтобы этот способ работал непрерывно, особенно в крупномасштабном варианте воплощения.

Такой непрерывный способ может быть осуществлен в реакторе с неподвижным слоем катализатора в восходящем или нисходящем потоке. Режим нисходящего потока является предпочтительным.

В реакторе могут поддерживаться изотермические, адиабатические или гибридные условия. Обычно изотермический реактор представляет собой реактор с кожухом или трубчатый реактор, главным образом многотрубчатого типа, в трубках которого содержится катализатор, а охлаждающий агент проходит между трубами. Адиабатический реактор не охлаждается, а поток продукта, покидающий реактор, может охлаждаться в отдельном теплообменнике.

В определенно выбранных условиях каталитическое превращение этиленоксида (ЭО) может быть неполным, в таком случае остальной ЭО может гидролизоваться термически в мертвом пространстве реактора ниже слоя катализатора. Поскольку этот термический гидролиз является менее специфичным в отношении моноэтиленгликоля (МЭГ), рекомендуется сокращать до минимума время пребывания жидкости в реакторе. Это может быть достигнуто путем заполнения выходной части реактора внутренней или инертной набивкой для того, чтобы уменьшить его объем, и/или путем добавления инертного газа, такого как азот, в исходную реакционную смесь, причем реактор работает в так называемом режиме просачивающегося потока.

Для того чтобы получить соответствующие значения выхода в заданное время, рекомендуется осуществлять способ в условиях повышенной температуры и давления.

Подходящие значения температуры реакции обычно находятся в интервале от 80 до 200°С, причем температура в интервале от 90 до 150°С является предпочтительной. Обычно реакционное давление выбирают в интервале от 200 до 3000 кПа, предпочтительно от 200 до 2000 кПа. В условиях периодического способа выбранное реакционное давление преимущественно получают путем создания повышенного давления инертным газом, таким как азот. При необходимости можно использовать смеси газов, например, в определенных условиях выгодной является смесь диоксида углерода и азота.

Для того чтобы обеспечить любое набухание катализатора в процессе работы, преимущественно объем реактора может быть больше, чем объем размещенного в нем катализатора, например больше на 10-70 об.%.

Понятно, что способ настоящего изобретения не ограничивается его работой в присутствии одного определенного катализатора. В некоторых случаях, особенно при работе в режиме непрерывного потока было установлено, что выгодно подвергать по меньшей мере часть, такую как примерно 30-60 вес.%, исходного потока алкиленоксида частичному термическому гидролизу в отсутствии катализатора, до завершения каталитического гидролиза. Было обнаружено, что частичный гидролиз даже в отсутствии катализатора все еще является достаточно селективным по моноалкиленгликолю, хотя с другой стороны этот прием позволяет эффективно сэкономить катализатор.

Время от времени в любом процессе гидролиза оксида этилена может возникнуть проблема, состоящая в наличии небольших количеств аминов и/или фосфинов, в качестве примесей в потоке продукта. Когда в качестве твердого носителя каталитического аниона используется сильноосновная анионообменная смола, ее основными группами являются группы четвертичного аммония или четвертичного фосфония. Было найдено, что в ходе работы небольшие количества аминов или фосфинов имеют тенденцию выщелачиваться из смолы в поток продукта. Кроме того, амины в потоке продукта могут попадать из ингибиторов коррозии, которые могут добавляться в воду, используемую в этом способе. Хотя количества таких аминных и/или фосфиновых загрязнений, попадающих в конечный продукт, обычно является очень малым, они могут влиять на качество конечного продукта, так что может быть желательно поддерживать их содержание ниже определяемого уровня. Например, содержание триметиламина (ТМА) и/или диметиламина (ДМА) в конечном продукте может достигать вплоть до 10 ч/млн., хотя рыбный запах ТМА может определяться уже при столь низком содержании, как 1 ч/млрд.

Было найдено, что эффективным средством при удалении аминов и/или фосфинов, которые могут присутствовать в потоке продукта любого обычного процесса, в котором гидролизуется оксид этилена, включая способ настоящего изобретения, является использование защитного слоя, содержащего сильнокислотную ионообменную смолу, которая эффективно улавливает амины или фосфины. Сильнокислотные ионообменные смолы являются смолами сульфонового типа. Примерами промышленно доступных смол являются те, которые известны под торговыми марками Amberlyst 15, Amberjet 1500H, Amberjet 1200H, Dowex MSC-1, Dowex 50W, Dianon SK1B, Lewatit VP ОС 1812, Lewatit S 100 MB и Lewatit S 100 Gl. Эти сильнокислотные ионообменные смолы доступны в Н+-форме и солевой форме, такой как Nа+-форма. Когда в защитном слое используется только Н+-форма сильнокислотной смолы, поток продукта после прохождения этого слоя может приобретать кислотность. При использовании смеси сильнокислотной ионообменной смолы в ее Н+-форме и солевой формы имеется то преимущество, что значение рН потока продукта остается близким к нейтральному.

Дополнительным преимуществом сильнокислотного защитного слоя является то, что любое количество оставшегося алкиленоксида, которое может еще присутствовать в потоке продукта, гидролизуется до алкиленгликоля, хотя и с меньшей селективностью по моноалкиленгликолю.

Для того чтобы подготовиться к истощению сильнокислотной ионообменной смолы в ходе работы, выгодно размещать защитный слой в двух или более отдельных емкостях.

Истощенную сильнокислотную ионообменную смолу можно регенерировать посредством обработки кислотой, которая является более сильной, чем группы сульфоновой кислоты в матрице смолы, такой как соляная и серная кислота. Оказалось, что горячая серная кислота с нормальностью 0,1-2 является эффективной.

Следующие ниже примеры будут иллюстрировать изобретение.

Примеры

I. Получение катализатора

I.1. Используют две сильноосновные ионообменные смолы типа четвертичного аммония:

- Amberjet 4200, монодисперсная сшитая смола на основе полистирол/дивинилбензола (от фирмы Rohm & Haas), хлоридная форма, обменная емкость 1,4 мг-экв/мл; и

- Amberlite IRA-404, сшитая смола на основе полистирол/дивинилбензола (от фирмы Rohm & Haas), в хлоридной форме, обменная емкость 1,05 мг-экв/мл.

I.2. Смолу обрабатывают следующим образом для того, чтобы иммобилизовать каталитически активный анион (бикарбонат, формиат, моно-анион цитрата) на смоле:

- влажную смолу (150 мл) суспендируют в стеклянной трубке (60 х 2,5 см), заполненной водой,

- хлорид обменивают обработкой бикарбонатом натрия, формиатом натрия или мононатрийцитратом, в каждом случае в водном растворе (10-кратный молярный избыток, в 2500 г воды) приблизительно в течение 5 ч при среднечасовой скорости подачи жидкости (СЧСПЖ) 4 л/(л.ч),

- после обмена смолу промывают 1200 мл воды в течение 2 ч при СЧСПЖ 4 л/л·ч.

По этой методике большая часть (>98%) анионов хлора в смоле обменивается на требуемый анион.

I.3. Смолу обрабатывают следующим образом для того, чтобы иммобилизовать каталитически активный анион (молибдат) на смоле:

- влажную смолу (140 мл) осторожно перемешивают в 2300 г 3 мас.% водного раствора молибдата натрия (Na2MoО4) в течение ночи при комнатной температуре;

- смолу переносят в вертикальную стеклянную ионообменную колонку и затем при комнатной температуре промывают ее потоком воды (2500 г), проходящей через колонку с СЧСПЖ 3,4 л/(л·ч);

- затем при комнатной температуре пропускают через колонку 6500 г 3 мас.% водного раствора молибдата натрия при СЧСПЖ 1,7 л/(л·ч) и затем обрабатывают 1500 г горячего (75°С) молибдатного раствора (3 мас.%, СЧСПЖ 3,4 л/л·ч);

- окончательно осуществляют промывку 3000 г горячей (75°С) воды и 3000 г воды при комнатной температуре, соответственно (СЧСПЖ 3,9 л/(л·ч);

По этой методике большая часть (>98%) анионов хлора в смоле обменивается на требуемый анион.

I.4. Используют слабокислотную ионообменную смолу метакрилатного типа:

- Amberlite IRC-50, сшитая смола на основе полиметакрилата/дивинилбензола (от фирмы Rohm & Haas), водородная форма, обменная емкость 3,25 мг-экв/мл.

I.5. Используют сильнокислотную ионообменную смолу сульфонового типа:

- Amberlyst 15, сшитая смола на основе полистирола/дивинилбензола (от фирмы Rohm & Haas), водородная форма, обменная емкость 1,7 мг-экв/мл.

I.6. Требуемую каталитическую композицию получают путем смешивания катализатора на основе сильноосновной ионообменной смолы (типа Amberjet 4200, Amberlite IRA-404) с подходящим количеством кислотной ионообменной смолы (типа Amberlite IRC-50, Amberlyst 15).

II. Примеры 1-22, гидролиз ЭО в периодическом режиме

Автоклав на 250 мл заполняют катализатором (всего 30 ммоль катализатора, таким образом ммоль четвертичного аммония на Amberjet 4200 и ммоль Н+ на IRC-50) и 5,55 моль воды (100 г). Газовую шапку продувают 3 раза азотом и устанавливают начальное давление 1000 кПа. Смесь нагревают до 100°С. При перемешивании (500 об/мин) медленно добавляют 44 г (1 моль) этиленоксида. Реакционную смесь выдерживают в течение 6 ч при температуре 100°С и непрерывном перемешивании. В конце опыта отбирают пробу для анализа методом газо-жидкостной хроматографии (ГЖХ).

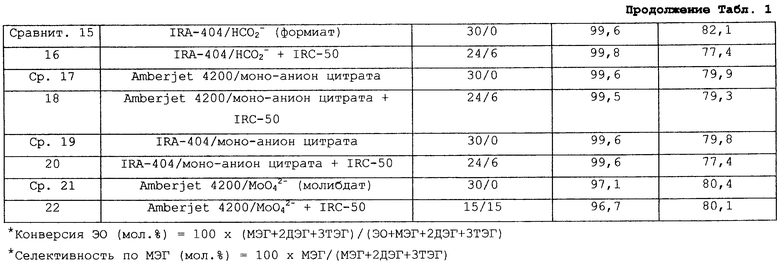

В таблице 1 обобщены результаты (данные о степени превращения ЭО и селективности по моноэтиленгликолю (МЭГ)).

Результаты в таблице 1 показывают, что кислотные ионообменные смолы обладают низкой каталитической активностью (базисная селективность реакции в отсутствии любых добавок, пример 1), однако их добавление вместе с катализатором на основе основной ионообменной смолы не снижает его каталитического действия.

III. Примеры 23-27, испытание стабильности катализатора

Термическую стабильность оценивают в жестких условиях, помещая 20 мл катализатора в трубке Хоука (Hoke) длиной 65 см и диаметром 12,7 мм, снабженной обогревающей рубашкой, с использованием системы горячего масла. Воду нагнетают с помощью насоса жидкостного хроматографа высокого давления (ЖХВД) при СЧСПЖ 1,1 л/ч, через слой катализатора при 150°С и давлении 1000 кПа в течение 48 ч или 168 ч. Затем образец катализатора удаляют из реактора. Титрованием определяют емкость сильноосновных групп (группы четвертичного аммония), слабых основных групп (группы третичного амина) и общую анионную емкость (сумма двух указанных выше емкостей) в свежем и использованном катализаторе, и отмечают различие (%) между ними (изменение в ходе использования).

Результаты исследования обобщены в табл. 2.

Результаты в табл. 2 показывают, что в таких жестких условиях ускоренного испытания стабильности катализатор на основе сильноосновной ИОС в присутствии небольшого количества кислотной ионообменной смолы более чем в 2 раза стабильнее, чем соответствующий катализатор, без добавки кислотной ионообменной смолы.

IV. Примеры 28-29, непрерывный гидролиз, ЭО

Пример 28

В этом испытании используют катализатор Amberjet 4200/НСО

Реактор представляет собой трубку из нержавеющей стали с внутренним диаметром 9 мм, имеющей обогревающую рубашку с горячим маслом. В реактор загружают 23 мл катализатора. Исходную смесь ЭО/вода прокачивают через слой катализатора в восходящем потоке. Жидкий ЭО закачивают в реактор плунжерным насосом (BHS-Labotron LDP-5). До поступления в слой катализатора ЭО смешивают последовательно с водой, которая закачивается насосом ЖХВД. Температуру реакции регулируют по температуре масла. В центре слоя катализатора располагается карман с термопарой для измерения температуры в слое. Поток, выходящий из реактора, охлаждают и собирают в емкости для продукта, из которой через определенные интервалы времени отбирают пробы для ГЖХ анализа.

Результаты обобщены в таблице 3.1.

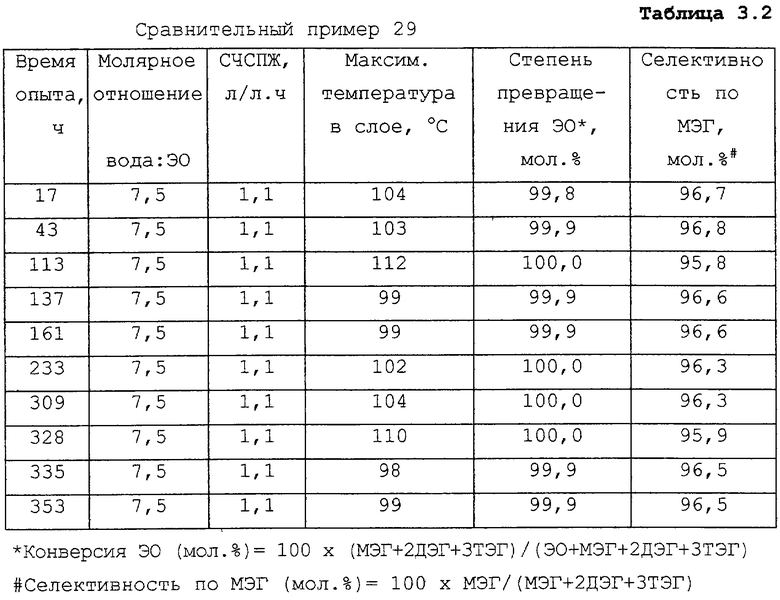

Сравнительный пример 29

Для сравнения в табл. 3.2 приведены результаты аналогичного испытания с использованием катализатора Amberjet 4200/бикарбонат (т.е. без стабилизатора IRC-50). Отметим, что в этом опыте используется фиксированное молярное соотношение вода/ЭО (7,5). Сопоставление с результатами в табл. 3.1 при таком молярном соотношении показывает, что добавление IRC-50 не дает эффекта ухудшения селективности по МЭГ в таком непрерывном режиме работы с неподвижным слоем катализатора.

V. Примеры 30-33, непрерывный гидролиз ЭО

Пример 30 и Сравнительный пример 31

В непрерывном режиме работы с неподвижным слоем катализатора используют катализатор Amberjet 4200/формиат + IRC-50 (соотношение 4/1 моль/моль; пример 30). Показатели длительной работы этого катализатора сопоставляют с показателями для Amberjet 4200/формиат (Сравнительный пример 31), полученными в точно таких же условиях процесса.

Эксперименты проводят в прямоточном режиме. Реактор длиной 24 см состоит из стеклянной трубки с внутренним диаметром 20 мм в металлической трубке диаметром 34 мм из нержавеющей стали. В качестве изолятора между стеклянной трубкой реактора и внешней трубкой из нержавеющей стали используется слой тефлона (политетрафторэтилен). Для компенсации тепловых потерь снаружи трубки из нержавеющей стали используется система электрического нагревания; заданная температура для этого нагревающего устройства установлена на значении температуры сырья, поступающего в реактор, вода/ЭО. В реактор загружают 60 мл катализатора. Подаваемую воду предварительно нагревают для того, чтобы получить требуемую температуру на входе в реактор до смешения воды с ЭО. Температуру сырья измеряют, используя термопару, расположенную сверху реактора, а температуру на выходе измеряют, используя термопару, расположенную непосредственно ниже слоя катализатора, на выходе из реактора.

Условия процесса в ходе этих опытов обобщены в табл. 4.1.

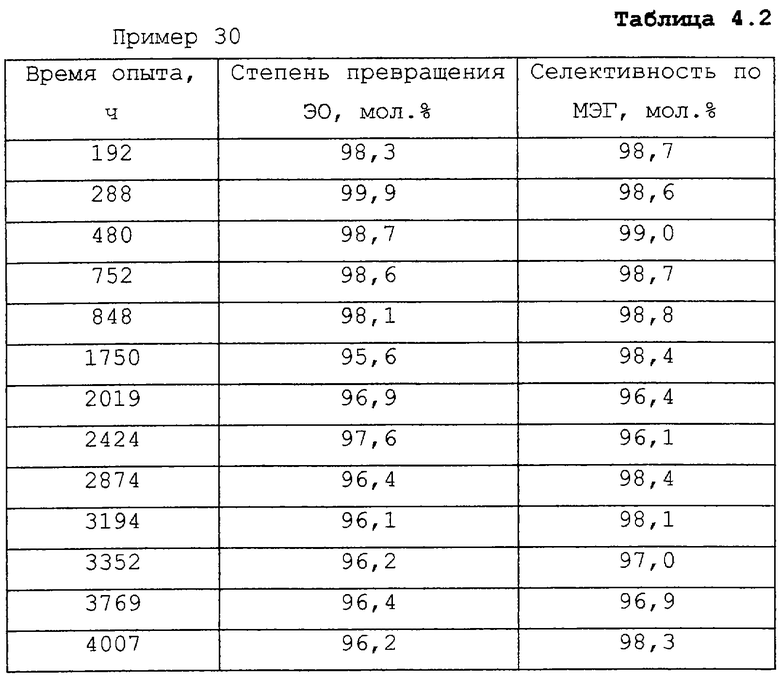

В каждом примере реакцию проводят до предела, когда набухание катализатора приводит к увеличению его объема на 55 об.%. Это увеличение объема достигается на 2347-ном часу работы в Сравнительном примере 31 и только на 4037-ном часу работы в примере 30, который соответствует настоящему изобретению.

Степень превращения ЭО и селективность по МЭГ определяют в каждом примере до предела при 55%-ном набухании объема соответствующего катализатора. Результаты обобщены в табл. 4.2 и 4.3, из которых видно, что добавка IRC-50 к катализатору Amberjet 4200/формиат не оказывает значительного влияния на свойства катализатора с точки зрения степени превращения ЭО и селективности по МЭГ в этих условиях работы.

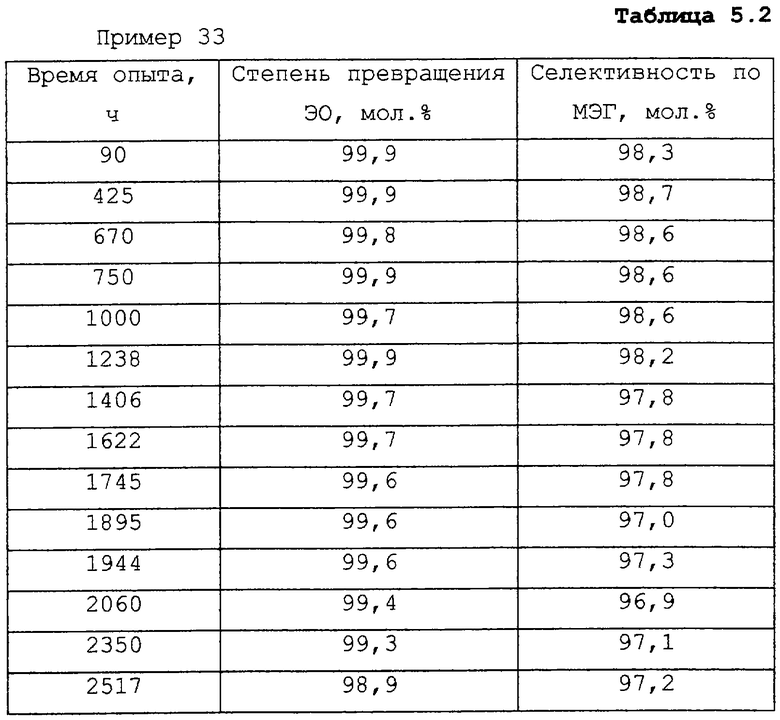

Пример 32 и Сравнительный пример 33

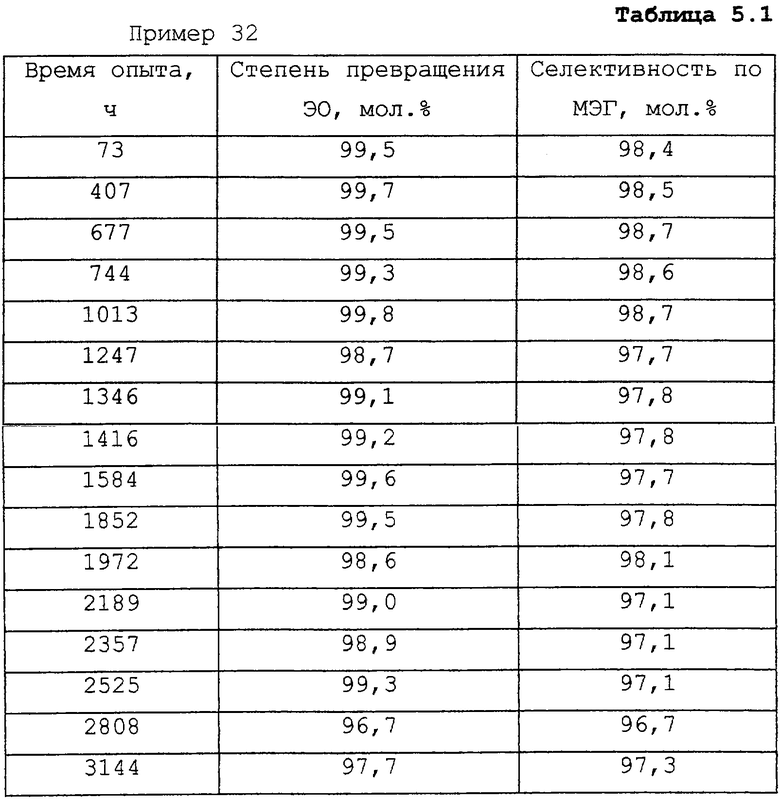

В длительных опытах в условиях, аналогичных использованным в примерах 30 и 31, сравнивают катализаторы Amberjet 4200/моно-анион цитрата + IRC-50 и Amberjet 4200/моно-анион цитрата (соответственно Пример 32 и Сравнительный пример 33).

В каждом примере реакцию проводят до предела, когда набухание катализатора приводит к увеличению его объема на 55 об.%. Это увеличение объема достигается на 2645-ном часу работы в Сравнительном примере 33 и только на 3246-ном часу работы в примере 32, который соответствует настоящему изобретению.

Степень превращения ЭО и селективность по МЭГ определяют в каждом примере до предела 55%-ного набухания объема соответствующего катализатора. Результаты обобщены в табл. 5.1 и 5.2, из которых видно, что добавка IRC-50 к катализатору Amberjet 4200/цитрат не оказывает значительного влияния на свойства катализатора с точки зрения степени превращения ЭО и селективности по МЭГ в этих условиях работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ И КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2233261C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2008 |

|

RU2467995C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1999 |

|

RU2222522C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ С РЕЦИКЛОМ РЕАКТОРНОГО ПРОДУКТА | 2001 |

|

RU2267478C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2467996C2 |

| ТВЕРДЫЙ КАТАЛИЗАТОР, ИСПОЛЬЗУЕМЫЙ ДЛЯ ПРЕВРАЩЕНИЯ АЛКИЛЕНОКСИДА В АЛКИЛЕНГЛИКОЛЬ | 2008 |

|

RU2470706C2 |

| КАТАЛИТИЧЕСКИЙ ГИДРОЛИЗ АЛКИЛЕНОКСИДОВ | 1998 |

|

RU2203879C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1998 |

|

RU2211211C2 |

| ПРОЦЕСС ПОЛУЧЕНИЯ ГЛИКОЛЕЙ | 2016 |

|

RU2720679C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЯ | 2019 |

|

RU2795004C2 |

Изобретение относится к усовершенствованному способу получения алкиленгликолей, которые могут быть использованы в композициях антифризов, в качестве растворителей и в качестве базовых материалов при получении полиалкилентерефталатов. Способ заключается во взаимодействии алкиленоксида общей формулы (I), где R1-R4 независимо представляют собой атом водорода или необязательно замещенную алкильную группу, содержащую от 1 до 6 атомов углерода, с водой в присутствии твердой каталитической композиции, содержащей сильноосновную ионообменную смолу, координированную с одним или более анионами, которые выбирают из группы металлатов, карбоксилатов, бикарбоната и бисульфита, и стабилизирующую добавку, которая представляет собой кислотную ионообменную смолу, где исходя из обменной емкости или эквивалента активных центров относительное количество кислотной ионообменной смолы составляет от 15 до 100% относительно общей емкости сильноосновной ионообменной смолы. Способ позволяет повысить селективность процесса без использования большого избытка воды. 7 з.п.ф-лы, 9 табл.

Формула (I):

где R1-R4 независимо представляют собой атом водорода или необязательно замещенную алкильную группу, содержащую от 1 до 6 атомов углерода,

с водой в присутствии твердой каталитической композиции, содержащей сильноосновную ионообменную смолу, координированную с одним или более анионами, которые выбирают из группы металлатов, карбоксилатов, бикарбоната и бисульфита, и стабилизирующую добавку, которая представляет собой кислотную ионообменную смолу, где исходя из обменной емкости или эквивалента активных центров, относительное количество кислотной ионообменной смолы составляет от 15 до 100% относительно общей емкости сильноосновной ионообменной смолы.

| 1972 |

|

SU418464A1 | |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 1997 |

|

RU2122995C1 |

| RU 2002726 C1, 15.11.1993 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4579983 A, 01.04.1986 | |||

| US 4393254 A, 12.07.1983. | |||

Авторы

Даты

2004-06-20—Публикация

1999-12-13—Подача