Изобретение относится к области обработки металлов, а именно: к способам изготовления многослойных материалов.

Для создания новых машин и аппаратов, интенсификации технологических процессов необходимы материалы с повышенными антикоррозионными и прочностными свойствами. К числу таких материалов относятся плакированные материалы, состоящие из двух и более сплавов металлов или сталей (биметаллы, триметаллы, многослойные металлы).

Биметаллы отличаются от многослойных материалов тем, что у биметаллических материалов между слоями существуют металлические межатомные связи, а у многослойных материалов таких связей нет.

Известен способ изготовления многослойного материала, согласно которому заготовку из металлического сплава подвергают холодной обработке давлением и осуществляют ее пластическую деформацию (см. В.А.Горохов «Обработка деталей пластическим деформированием», «Техника», г.Киев, 1978, с.3).

При использовании указанного способа происходит поверхностная пластическая деформация заготовки специальным инструментом в виде стальных шаров или роликов. Пластическая деформация поверхности металлической заготовки приводит к растягиванию нижележащих слоев металла. Из-за малой толщины поверхностного слоя (19-23 мкм) и незначительной степени деформации удлинение внутренних слоев очень невелико. Тем не менее за счет наклепа поверхностного слоя повышаются механические свойства и увеличивается твердость металлического сплава в 1,2-1,3 раза.

Однако вышеприведенный способ поверхностной пластической деформации создает значительные внутренние напряжения в поверхностных слоях металлической заготовки и делает ее непригодной для изготовления конструкций, работающих в агрессивных средах. К тому же после термической обработки или сварки эффект от поверхностной пластической деформации полностью пропадает.

Наиболее близким к предложенному является способ изготовления слоистого материла, заключающегося в том, что заготовку из металлического сплава подвергают холодной обработке давлением и осуществляют ее пластическую деформацию (см. М.И.Чепурко и др. «Биметаллические трубы», «Машиностроение», М., 1974 г., с.с.7-20, 98-112).

Данный способ используют для изготовления биметаллической трубы из двух труб, выполненных из разных сортов стали, одну из которых вставляют в другую и подвергают совместной пластической деформации путем прокатки. Этот способ обеспечивает улучшение качества соединения заготовок, выполненных из разных сталей или сплавов, и, тем самым, позволяет расширить область применения, сортамент и назначение изготовленных из них изделий.

Тем не менее указанный способ изготовления слоистых материалов также обладает рядом существенных недостатков. Во-первых, очень трудоемок процесс подготовки сопрягаемых поверхностей двух заготовок. Во-вторых, несмотря на самую тщательную подготовку сопрягаемых поверхностей надежность соединения заготовок в монолитное изделие невысока из-за расслоений, несплавлений и т.д. В-третьих, при сварке образуются, так называемые, пограничные зоны, из-за которых происходит перерасход металла. В-четвертых, к перерасходу металла также приводит удаление «припуска» металла из-за окисления его поверхности под воздействием окружающей среды. В-пятых, при соединении разных сплавов металлов или сталей образуются электрохимические пары и, как следствие этого, катастрофически быстрое разрушение полученной с помощью этого способа продукции.

Технический результат, на достижение которого направлено данное изобретение, заключается в повышении деформационной способности и стойкости применяемых в промышленности материалов к коррозионному и усталостному разрушению.

Указанный технический результат достигается благодаря тому, что применяют способ изготовления слоистого материала, заключающийся в том, что заготовку из металлического сплава подвергают холодной обработке давлением и осуществляют ее пластическую деформацию, при этом используют заготовку из низколегированного двухкомпонентного сплава и обеспечивают деформацию заготовки со степенью обжатия не менее чем 80% и с коэффициентом вытяжки не менее 5, кроме того, потому что после прекращения деформации заготовку подвергают термической обработке и обработку заготовки проводят в направлении от большого ее сечения к меньшему, а также, потому что заготовку насыщают водородом перед холодной обработкой давлением и/или в процессе холодной обработки давлением и/или перед термической обработкой и/или в процессе термической обработки, и, кроме того, потому что в качестве заготовки используют кабельную заготовку с магнезиальной изоляцией.

Пример №1 выполнения способа.

Берут трубную заготовку из двухкомпонетного низколегированного сплава циркония, например, Э-110 [ цирконий (Zr) - 98%, ниобий (Nb) - 1%, остальное - меньше 1%. ТУ 95 2594/96 от 23.01.96. Трубы из циркониевых сплавов для тепловыделяющих элементов (твэл)], диаметром 12,0 мм с толщиной стенки 1,0 мм и подвергают ее холодной обработке давлением, например, холодной периодической прокатке с подачей 0,2 мм, до размера 5,0×0,45 мм, что соответствует степени обжатия, равной 82,6%, и коэффициенту вытяжки, равному 5. При прокатке возникают деформации растяжения и сдвига, которые приводят к тому, что в более глубоко расположенных слоях (объемах) заготовки возникают растягивающие усилия. За счет растягивающих усилий происходит измельчение кристаллической структуры металла, и по толщине заготовки образуется механическая неоднородность, вследствие которой возникают направленные диффузионные потоки легирующих элементов и встречные им потоки вакансий, вызывающие изменение химического состава и «расслоение» легирующих элементов в заготовке.

При прокатке, как и при других способах деформации, металл заготовки становится неоднородным, т.е. в объеме металла образуются отдельные зоны, отличающиеся внутренней энергией и различной концентрацией дислокации и вакансий. Диффузионные процессы перераспределения легирующих элементов в заготовке можно усилить, если подвергнуть заготовку после прекращения деформации термической обработке. Например, чтобы активизировать процесс "расслоения" легирующих элементов, после деформации заготовки из сплава Э-110 проводят ее отжиг с медленным нагревом со скоростью 3-4°/мин до температуры 600°С в печи при вакууме не ниже 1×10-5 мм рт.ст. Выдерживают заготовку при этой температуре в течение 6 часов, после чего охлаждают со скоростью 2-3°/мин.

Кроме того, величину степени обжатия, которая определяется соотношением, возникающих при обжатии радиальной и осевой деформациях заготовки (в нашем примере - деформаций сдвига и растяжения соответственно) можно увеличить (или сохранить прежней при более низких прикладываемых усилиях), если проводить обработку заготовки в направлении от большего ее поперечного сечения к меньшему, т.к. в этом случае повышается радиальная деформация (в нашем примере - деформация сдвига).

Для уменьшения прикладываемых нагрузок и "облегчения" перераспределения легирующих элементов сплав Э-110 насыщают водородом, который, в данном случае, выполняет роль пластификатора и катализатора. При этом насыщение заготовки водородом проводят перед холодной обработкой давлением или в процессе холодной деформации, а также - перед или в процессе отжига, т.е. насыщение металла заготовки водородом полезно на любой стадии создания слоистого материала.

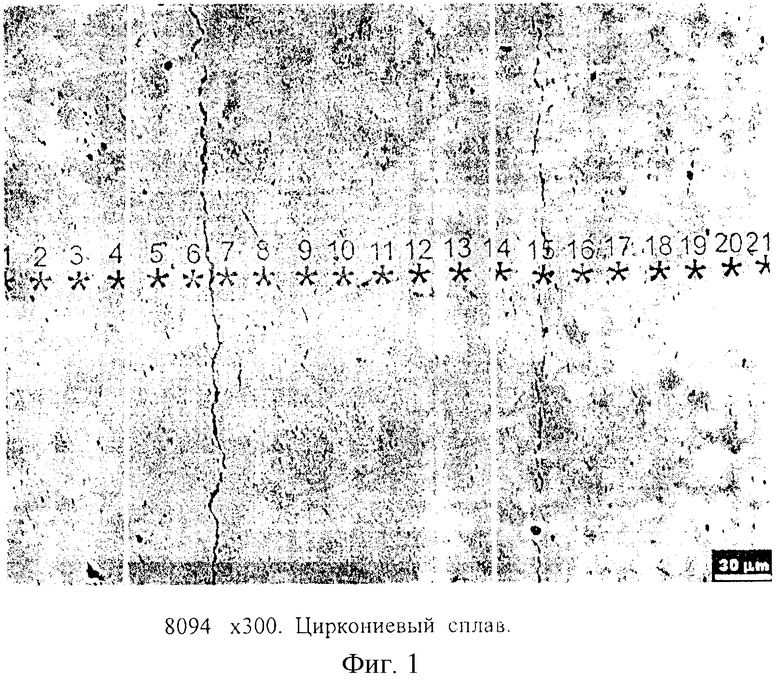

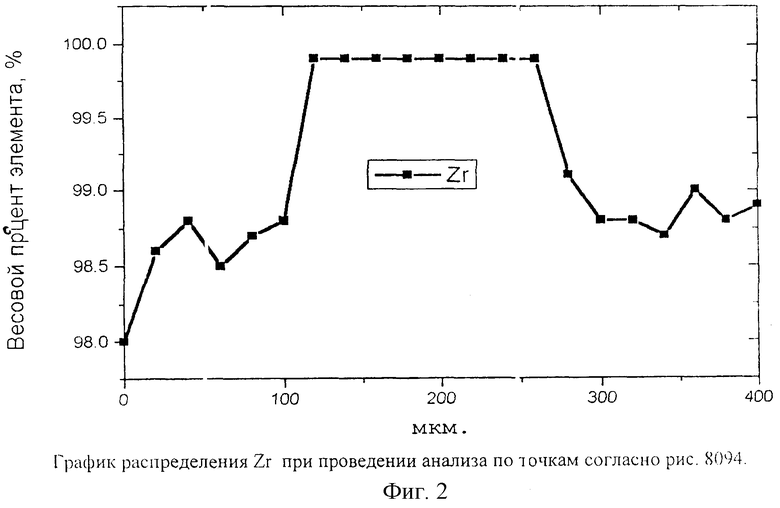

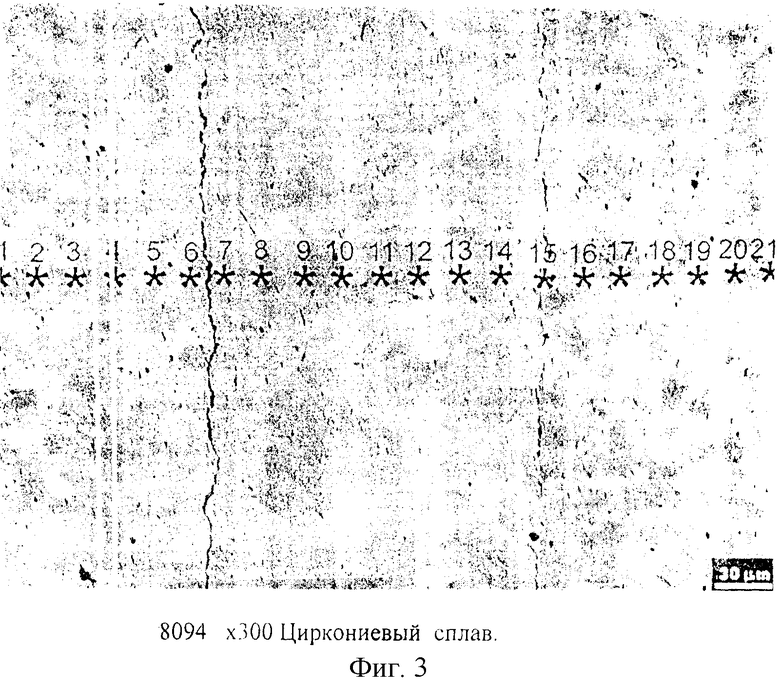

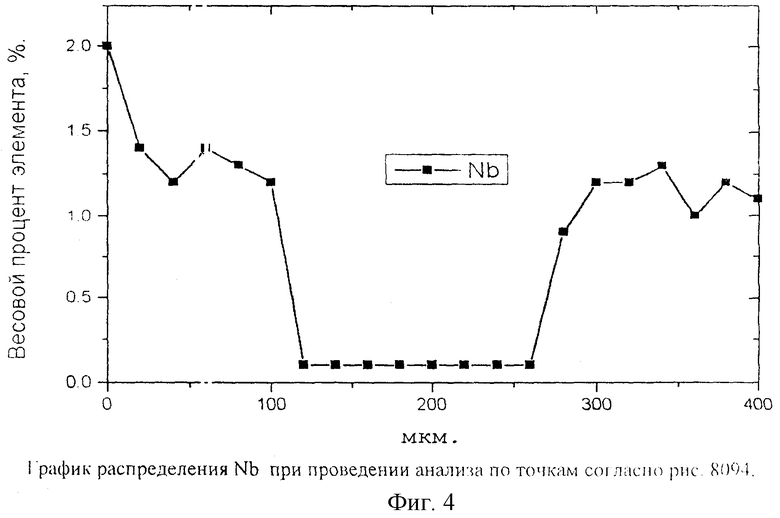

Металлографическое исследование шлифов (см.фиг.1 и 3), вырезанных из изделия, полученного по заявленному способу, показало наличие в его поперечном и продольном сечениях светлой, равномерной, концентрически расположенной, слаботравящейся прослойки металла, занимающей, примерно, одну треть толщины стенки изделия. Микрорентгеноспектральный анализ металла изделия показал, что содержание ниобия во внутреннем слое снизилось с 1% до 0,1-0,2%, а в крайних слоях, наоборот, повысилось до 1.5% (см.фиг.2 и 4). Механические испытания образцов, вырезанных из внутреннего продольного слоя, показали, что прочность металла в нем, по сравнению с основным металлом трубы (Zr), снизилась с 55-57 кг/мм2 до 45-47 кг/мм2. В тоже время пластичность (относительное удлинение и относительное сужение) увеличилась в 1,5-2 раза, что соответствует характеристикам чистого циркония. Кроме того, в результате экспериментов, проведенных над слоистым материалом, полученным по заявленному способу, было обнаружено, что он обладает ценными электрическими свойствами: электропроводность в направлении от наружных слоев к внутреннему (и наоборот) меняется вдвое. Эти данные позволяют сделать вывод, что произошло существенное изменение структуры и свойств сплава Э-110.

Внутренний слой у изделия имеет четкие границы и надежную металлическую связь с прилегающими слоями, которые также, как и свойства сплава Э-110 в целом, сохраняются и при последующем переделе заготовки на меньшие размеры.

С помощью предлагаемого способа изготавливают трехслойный материал (триметалл) с металлическими межатомными связями между слоями (по типу биметаллов).

Пример №2.

Собирают кабельную заготовку. Для этого в оболочку из сплава циркония с 1% ниобия, размером 9,0×0,7 мм, длиной 1000 мм вставляют две термоэлектродные жилы из сплавов хромель и алюмель, диаметром 1,1 мм, насыпают магнезиальную изоляцию и герметизируют концы оболочки с помощью сварки. Затем проводят холодную периодическую прокатку и деформируют кабельную заготовку до размера 4,0×0,35 мм, что соответствует степени обжатия 80,2% и вытяжке с коэффициентом 5,0.

После деформации заготовку отжигают в вакуумной печи и одновременно при этом обеспечивают ее насыщение водородом, источником которого является гигроскопичная магнезиальная изоляция. В результате получают кабельную заготовку с трехслойной оболочкой и толщиной внутреннего (промежуточного) слоя ˜ 0,12 мм.

Пример №3.

Собирают кабельную заготовку с двойной оболочкой. Для этого берут кабельную заготовку, состоящую из оболочки из сплава циркония с 1% ниобия диаметром 11 мм, в которой установлены термоэлектродные жилы, отделенные друг от друга и оболочки магнезиальной изоляцией, и устанавливают ее в трубу из того же сплава размером 13,0×0,75 мм. Заваривают концы трубы и подвергают ее холодной прокатке. Деформируют трубу до размера 5,0×0,4 мм, что соответствует степени обжатия 85% и коэффициенту вытяжки - 5,1. После деформации проводят отжиг, как в примере 1.

Металлографические исследования и микрорентгеноспектральный анализ показал наличие трех поперечных слоев (с толщиной промежуточного слоя ˜ 0,13 мм) в обеих оболочках изделия.

Многослойный материал, полученный по заявляемому способу, был использован для изготовления оболочки кабеля диаметром 0,5 мм с термопарными жилами и магнезиальной изоляцией, и продемонстрировал высокую деформационную способность. Многослойность оболочки кабеля также обеспечила повышение усталостной прочности кабеля при циклическом нагружении в несколько раз, благодаря более равномерному перераспределению напряжений. Кроме того, произошло резкое снижение развития трещин коррозионного происхождения в оболочке кабеля, т.к. их рост тормозится на границе слоев. Немаловажным является и то обстоятельство, что граница между слоями служит барьером для диффузии примесей и газов, ухудшающих свойства сплава металлов.

Таким образом, при использовании предлагаемого изобретения повышаются деформационная способность и стойкость применяемых в промышленности материалов к коррозионному и усталостному разрушению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2002 |

|

RU2267550C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТКОЙ СТАЛЬНОГО СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2234385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| Способ изготовления высокопрочного провода из медного сплава | 2024 |

|

RU2841399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ ТИТАН-АЛЮМИНИЙ | 2015 |

|

RU2614511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2610653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ И КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2015 |

|

RU2625372C2 |

Изобретение относится к обработке металлов, а именно к способу изготовления слоистых материалов. При использовании этого способа повышается деформационная способность и стойкость применяемых в промышленности материалов к коррозионному и усталостному разрушению. Указанный технический результат достигается тем, что используют заготовку из низколегированного двухкомпонентного сплава. Деформируют заготовку со степенью обжатия не менее чем 80% и с коэффициентом вытяжки не менее 5. Кроме того, после прекращения деформации заготовку подвергают термической обработке. Обработку заготовки проводят в направлении от большого ее сечения к меньшему и насыщают ее водородом на всех стадиях изготовления слоистого материала. В качестве заготовки используют кабельную заготовку с магнезиальной изоляцией. 4 з.п. ф-лы, 4 ил.

| ЧЕПУРКО М.И | |||

| Биметаллические трубы | |||

| - М.: Металлургия, 1974, с 98.SU 817089 A, 13.03.1981.УМАНСКИЙ Я.С | |||

| Физические основы металловедения | |||

| - Металлургиздат, 1949, с.251-254.SU 424912 A, 23.01.1975.SU 1072517 A, 20.06.1999.RU 2122589 С1, 27.11.1989.RU 2123065 С1, 10.12.1998.US 4764223 А, 16.08.1988. |

Авторы

Даты

2006-01-10—Публикация

2003-12-31—Подача