Изобретение относится к металлургии, а именно к способам изготовления высокопрочных проводов из медных сплавов, которые, в частности, могут быть использованы в качестве проводов контактной сети высокоскоростного железнодорожного транспорта.

Требования высокой прочности и электрической проводимости контактного провода обусловлены повышенным натяжением провода при движении высокоскоростных поездов. При этом напряжения, возникающие в проводе при движении составов со скоростями более 100 км/ч, могут достигать 200 МПа (Гершман И.С., Миронос Н.В. Требования к контактным проводам для высокоскоростного железнодорожного транспорта // Вестник научно-исследовательского института железнодорожного транспорта. - 2011. - № 3. - с. 13-17; Берент В.Я. Материалы и свойства электрических контактов в устройствах железнодорожного транспорта. Москва: Интекст, 2005. 408 с.). Поэтому ГОСТ Р 55647-2018 «Национальный стандарт Российской Федерации. Провода контактные из меди и ее сплавов для электрифицированных железных дорог. Технические условия» предъявляет требования по временному сопротивлению при растяжении для проводов из бронзы 2 группы не менее 475 МПа при относительном удлинении от 3 до 10% и удельном электрическом сопротивлении не более 0,0278 мкмОм*м, для бронз 3 группы: временное сопротивление - не менее 545 МПа, относительное удлинение - 3 - 10%, удельное электрическое сопротивление - не более 0,0314 мкмОм*м. Отметим, что химический состав бронз не регламентируем ГОСТ. При этом способ обработки провода должен быть технологичен, т.е. при деформационно-термической обработки желательно ограничиваться имеющимся на кабельных заводах оборудованием, в частности, прокатными станами, волочильными машинами и печами. В связи с этим использование в производственном цикле перспективного метода обработки равноканальное угловое прессование по схеме «Конформ» (РКУП-Конформ) (Рааб Г.И., Валиев Р.З. Равноканальное угловое прессование по схеме “Конформ” длинномерных наноструктурных полуфабрикатов из титана // Кузнечно-штамповое производство. Обработка металлов давлением. - 2008. -Т. 1. - с. 21-27; Нестеров К.М., Исламгалиев Р.К., Валиев Р.З. Прочность и электропроводность ультрамелкозернистого медного сплава системы Cu-Cr // Вестник УГАТУ Машиностроение. - 2012. - Т. 16, № 8 (53). - с. 110-117) представляется затруднительным. Несмотря на то, что РКУП-Конформ обеспечивает формирование в сплаве ультрамелкозернистой (УМЗ) структуры и высокую плотность дислокаций, обеспечивающих высокую прочность, на сегодняшний день данная технология не нашла распространения в кабельной промышленности из-за необходимости осуществления многопроходного процесса с переворотом заготовки для эффективного формирования УМЗ структуры, что представляет технические трудности. Поэтому способы деформационно-термической обработки, включающие РКУП или РКУП-Конформ непригодны для промышленной обработки медных сплавов для самонесущих проводов и кабелей.

Известен способ деформационно-термической обработки низколегированных медных сплавов, описанный в патенте «Способ деформационно-термической обработки низколегированных медных сплавов» (RU № 2688005, публ. 2019.05.17), включающий гомогенизационный отжиг, прокатку и непрерывное равноканальное угловое прессование, отжиг и волочение, обеспечивающий изготовление высокопрочного медного провода. Существенным недостатком данного способа является большое количество дорогостоящих технологических операций, в том числе РКУП, которые являются нетехнологичными и существенно удорожают процесс и увеличивают себестоимость провода.

Известен способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (RU № 2741873, публ. 2021.01.29), которые включает подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, деформацию упомянутой заготовки на катанку, закалку, формирование провода контактного с фасонным профилем при последовательном комбинировании в одной операции равноканального углового прессования по схеме Конформ и прессования профиля провода при температуре не выше 500°С, старение при 400-500°С, при этом деформацию на катанку проводят в непрерывном цикле сначала прокаткой со снижением температуры до 300°С и последующим многостадийным знакопеременным изгибом в роликах при температуре 300-400°С с суммарной накопленной степенью деформации поверхностных слоев катанки е≥2. По второму варианту способ включает подачу сплава в кристаллизатор, кристаллизацию сплава в виде непрерывнолитой заготовки, деформацию заготовки на катанку, закалку, формирование провода контактного с фасонным профилем, старение при 400-500°С, при этом деформацию на катанку проводят в непрерывном цикле сначала прокаткой со снижением температуры до 300°С и последующим многостадийным знакопеременным изгибом в роликах при температуре 300-400°С с суммарной накопленной степенью деформации поверхностных слоев катанки е≥2, а формирование провода с фасонным профилем в условиях непрерывной обработки осуществляют профильными приводными валками. Недостатком технологии является использование нетехнологичного процесса РКУП.

Наиболее близким к предлагаемому изобретению является «Способ изготовления контактного провода из медного сплава» (RU 2809878, публ. 2023.12.19). Изобретение относится к изготовлению контактных фасонных проводов из медных сплавов. Осуществляют предварительную плавку и рафинирование шихтового материала из меди в тигельной плавильной установке индукционного типа с получением расплава с содержанием меди не менее 99,91 мас.%. Производят легирование расплава в тигельной плавильной установке оловом или магнием под слоем угля или графита. Осуществляют вытяжку заготовки из расплава в установке непрерывного вертикального литья и намотку заготовки на приемное устройство. Осуществляют экструзию полученной непрерывнолитой заготовки при температуре 400-650°С на установке Conform с получением прутка с мелкозернистой структурой диаметром не более диаметра непрерывнолитой заготовки. Производят волочение прутка на волочильной машине с диметром тяговых колес не менее 800 мм в контактный фасонный провод с обеспечением степени обжатия прутка после каждой фильеры от 8 до 22% и суммарной степени обжатия от 48 до 65%. Существенным недостатком данной технологии является невозможность изготовления проводов для контактного провода, соответствующего требованиям к сплавам Бр3.

Задачей предлагаемого изобретения является разработка способа изготовления высокопрочного провода из медного сплава, позволяющего производить длинномерные провода с низким электросопротивлением, высокой прочностью и достаточной пластичностью, соответствующие требованиям ГОСТ 55647-2018 для сплавов Бр3, без использования сложных технологических операций по типу машин РКУП.

Поставленная задача решается с помощью предлагаемого способа изготовления высокопрочного провода из медного сплава, включающего плавку, предварительную пластическую деформацию и волочение, причем вначале в плавильной установке получают сплав, содержащий 1,0% Cr и 0,15%Zr, далее осуществляют горячую обработку давлением при температуре 900°С до истинной деформации 1 и быстрое охлаждение заготовки до комнатной температуры со скоростью не менее 300°С/с, затем осуществляют прокатку в калибрах при комнатной температуре до истинной деформации 2,5, производят промежуточный отжиг при температуре 400°С в течение 1 ч после чего производят волочение при комнатной температуре до истинной деформации 1 с последующим промежуточным отжигом при температуре 400°С в течение 1 ч и заключительный этап волочения до истинной деформации 1 со старением при температуре 450°С в течение 1 ч.

Техническим результатом изобретения является полученный способ изготовления высокопрочных проводов из медных сплавов, позволяющий производить длинномерные провода с низким электросопротивлением, высокой прочностью и достаточной пластичностью, отвечающий требованиям, предъявляемым ГОСТ Р 55647-2018 к сплавам Бр3, а именно:

- получение длинномерного провода прокаткой, волочением, промежуточными отжигами между циклами деформации и заключительным старением,

- достижении удельного электросопротивления не более 0,0314 мкмОм*м,

- достижении высокой прочности не менее 545 МПа,

- достижении пластичности 3-10%.

Технический результат достигается за счет применения в процессе изготовления многоступенчатой деформационно-термической обработки, включающей горячую обработку давлением, прокатку в калибрах, волочение, промежуточные отжиги между циклами деформации и заключительное старение. Высокая технологичность обработки обеспечивается операциями, которые могут быть выполнены на стандартном оборудовании кабельных заводов и включены в непрерывный цикл производства.

Сущность изобретения поясняется чертежом.

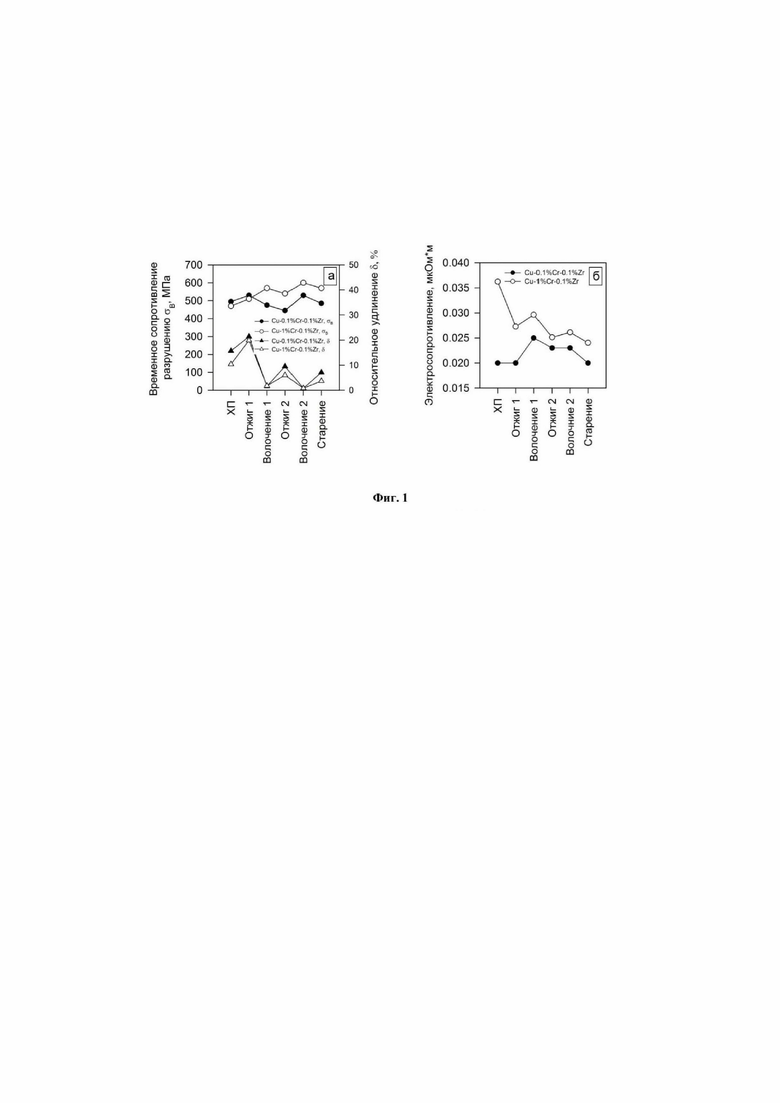

Фиг. 1 - Влияние ступеней обработки на временное сопротивление разрушению, относительное удлинение (а, б) и электросопротивление (в) медных сплавов).

Способ осуществляют следующим образом. Cr до 0,1% и Zr до 0,1% недостаточно для обеспечения прочностных свойств, соответствующих требованиям ГОСТ 55647-2018 к сплавам Бр3. Повышение содержания хрома позволяет увеличить прочностные свойства без значительного повышения электросопротивления и снижения пластичности. Горячая обработка давлением (ГП) с последующим быстрым охлаждением позволяет сформировать зерно порядка 30-50 мкм и обеспечить формирование пересыщенного твердого раствора. Прокатка в калибрах (ХП) при комнатной температуре с последующим промежуточным отжигом сопровождается развитием фрагментации, формированием структуры с размером зерен менее 5 мкм и выделением небольшой объемной доли дисперсных частиц. Волочение при комнатной температуре приводит к вытягиванию зерен вдоль течения металла, формированию структуры со средним размером менее 1 мкм и дополнительному повышению плотности дислокаций до ~1014 м-2, прочности и позволяет сформировать изделие с высоким качеством поверхности и стабильности геометрических параметров поперечного сечения. Промежуточные отжиги снимают наклеп между циклами деформации и обеспечивают повышение технологической пластичности. Окончательное старение обеспечивает низкое электросопротивление и дополнительное дисперсионное упрочнение за счет выделения частиц вторых фаз.

Пример осуществления изобретения.

Пример 1. Сплав химического состава Cu-1,0%Cr- 0,15%Zr был отлит в изложнице и подвержен горячей ковке при температуре 900°С до степени деформации 1 с охлаждением в воду, а также прокатке в калибрах при комнатной температуре до истинной деформации 2,5 с промежуточным отжигом при температуре 400°С в течение 1 ч, волочению при комнатной температуре до степени деформации 1 с промежуточным отжигом при температуре 400°С в течение 1 ч и волочению при комнатной температуре до степени деформации 1 с последующим старением при температуре 450°С в течение 1 ч.

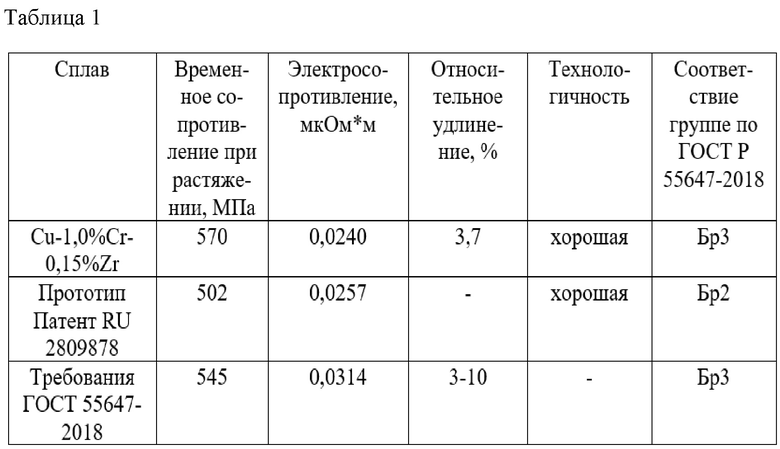

В таблице 1 приведены свойства сплава после обработки. Испытания на одноосное растяжение были проведены при комнатной температуре в соответствии с ГОСТ 25018-81 на испытательной машине «Instron 5882» с целью определения временного сопротивления разрушению и относительного удлинения до разрушения. Электросопротивление было измерено 2-х зондовым методом измерения электросопротивления в соответствии с ГОСТ 7229-76. Технологичность была оценена по наличию трещин и литейных дефектов с помощью визуального наблюдения и дефектоскопии с использованием вихретокового дефектоскопа ВД-70 (НПК ЛУЧ), соответственно.

Медный сплав после деформационно-термической обработки имеет высокую прочность и низкое электросопротивление. Обработка обеспечивает достаточную стабильность механических свойств после отжига и технологичность. Легирование 1% Cr позволяет сформировать в ходе деформационно-термической обработки наноразмерные частицы, которые обеспечивают высокое дисперсионное упрочнение порядка 150 МПа (Bodyakova A. et al. Effect of chromium content on precipitation in Cu-Cr-Zr alloys //Journal of Materials Science. - 2022. - Т. 57. - №. 27. - С. 13043-13059). Деформационно-термическая обработка, сочетающая холодную деформацию и промежуточные отжиги, позволяет сформировать мелкие зерна с поперечным размером 0,85 мкм и плотностью дислокаций около 8×1014 м-2, что обеспечивает высокое зернограничное (130 МПа) и дислокационное упрочнение (220 МПа) (Sabirov I. et al. Bulk nanostructured materials with multifunctional properties. - Berlin, Germany: : Springer International Publishing, 2015. - Т. 118). Кроме того, промежуточные отжиги позволяют повысить пластичность, что обеспечивает синергетический эффект в формирование высокопрочного состояния с достаточным относительным удлинением, удовлетворяющим требования ГОСТ 55647-2018 для сплавов Бр3. Постепенное выделение дисперсных частиц в процессе деформационно-термической обработки способствует снижению электросопротивления от операции к операции. Несмотря на добавление большего количества легирующих элементов к меди в сплаве Cu-1,0%Cr-0,15%Zr в сравнении с прототипом, выделение дисперсных частиц в медной матрице, свободной от атомов замещения, способствует более эффективному снижению электросопротивления в сравнении со сплавом-прототипом Cu-Mg, в котором легирующие элементы равномерно растворены в меди в качестве атомов замещения (Осинцев О. Е., Федоров В. Н. Медь и медные сплавы. - Машиностроение, 2004).

Предложенный способ может быть применен для изготовления контактного провода для железнодорожного транспорта. Свойства провода соответствуют требованиям ГОСТ Р 55647-2018 для сплавов Бр3, которые предназначены для проводов высокоскоростных железнодорожных магистралей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| Способ термомеханической обработки перспективных медных сплавов | 2021 |

|

RU2778130C1 |

| Способ изготовления электроконтактного провода из термоупрочняемого сплава на основе меди (варианты) | 2020 |

|

RU2741873C1 |

| Способ изготовления контактного провода для высокоскоростного железнодорожного транспорта | 2021 |

|

RU2801137C2 |

| Способ изготовления электроконтактного провода для высокоскоростного железнодорожного транспорта | 2018 |

|

RU2685842C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ ДЛЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2478136C2 |

| Способ производства профиля из бронзы | 2021 |

|

RU2769966C1 |

| Способы термомеханической обработки проводниковых сплавов системы Al-Mg-Si | 2019 |

|

RU2749601C2 |

| Способ термомеханической обработки медных сплавов | 2015 |

|

RU2610998C1 |

Изобретение относится к металлургии, а именно к способам изготовления высокопрочных проводов из медных сплавов, которые, в частности, могут быть использованы в качестве проводов контактной сети высокоскоростного железнодорожного транспорта. Способ изготовления провода из медного сплава включает плавку сплава, предварительную пластическую деформацию и волочение. В плавильной установке выплавляют медный сплав, содержащий 1,0% Cr и 0,15% Zr, осуществляют пластическую деформацию ковкой при температуре 900°С до истинной степени деформации 1 и охлаждение полученной заготовки до комнатной температуры со скоростью не менее 300°С/с. Далее осуществляют прокатку в калибрах при комнатной температуре до истинной степени деформации 2,5, производят промежуточный отжиг при температуре 400°С в течение 1 ч, после чего производят волочение при комнатной температуре до истинной степени деформации 1 с последующим промежуточным отжигом при температуре 400°С в течение 1 ч, заключительный этап волочения до истинной степени деформации 1 и старение при температуре 450°С в течение 1 ч. В результате получают провод со следующими характеристиками: временное сопротивление разрушению 570 МПа, относительное удлинение до разрушения 3,7%, электрическое сопротивление 0,024 мкОм*м, что соответствует требованиям ГОСТ Р 55647-2018 для сплавов Бр3, которые предназначены для проводов высокоскоростных железнодорожных магистралей. 1 ил., 1 табл.

Способ изготовления провода из медного сплава, включающий плавку сплава, предварительную пластическую деформацию и волочение, отличающийся тем, что в плавильной установке выплавляют медный сплав, содержащий 1,0% Cr и 0,15% Zr, осуществляют пластическую деформацию ковкой при температуре 900°С до истинной степени деформации 1 и охлаждение полученной заготовки до комнатной температуры со скоростью не менее 300°С/с, далее осуществляют прокатку в калибрах при комнатной температуре до истинной степени деформации 2,5, производят промежуточный отжиг при температуре 400°С в течение 1 ч, после чего производят волочение при комнатной температуре до истинной степени деформации 1 с последующим промежуточным отжигом при температуре 400°С в течение 1 ч, заключительный этап волочения до истинной степени деформации 1 и старение при температуре 450°С в течение 1 ч.

| Способ изготовления контактного провода из медного сплава | 2023 |

|

RU2809878C1 |

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ И ИЗНОСОСТОЙКИХ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ХРОМОВЫХ ИЛИ ХРОМЦИРКОНИЕВЫХ БРОНЗ С НАНО- И МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2010 |

|

RU2427665C1 |

| CN 104928603 A, 23.09.2015 | |||

| CN 105734336 A, 06.07.2016. | |||

Авторы

Даты

2025-06-06—Публикация

2024-11-19—Подача