Изобретение относится к области обработки металлов, а именно к способам изготовления многослойных материалов.

Для создания новых машин и аппаратов, интенсификации технологических процессов необходимы материалы с повышенными антикоррозионными и прочностными свойствами. К числу таких материалов относятся плакированные материалы, состоящие из двух и более сплавов металлов или сталей (биметаллы, триметаллы, многослойные металлы).

Биметаллы отличаются от многослойных материалов тем, что у биметаллических материалов между слоями существуют металлические межатомные связи, а у многослойных материалов таких связей нет.

Известен способ изготовления многослойного материала, согласно которому заготовку из стали или сплава подвергают поверхностному пластическому деформированию специальным инструментом в виде стальных шаров или роликов, с последующим шлифованием поверхности изделия алмазными наконечниками (см., В.А.Горохов "Обработка деталей пластическим деформированием", "Техника", г.Киев, 1978, с.3).

При использовании указанного способа происходит пластическая деформация поверхности металлической заготовки, что приводит к растягиванию нижележащих слоев металла. Из-за малой толщины поверхностного слоя (19-23 мкм) и незначительной степени деформации удлинение внутренних слоев очень невелико. Тем не менее, за счет наклепа поверхностного слоя повышаются механические свойства и увеличивается твердость металла в 1,2-1,3 раза.

Однако вышеприведенный способ поверхностной пластической деформации создает значительные внутренние напряжения в поверхностных слоях металлической заготовки, что делает ее не пригодной для изготовления конструкций, работающих в агрессивных средах. К тому же, после термической обработки или сварки эффект от поверхностной пластической деформации полностью пропадает.

Наиболее близким к предложенному является способ изготовления слоистого материла, заключающегося в том, что заготовку из стали или сплава металла подвергают пластической деформации (см., например, М.И.Чепурко и др. "Биметаллические трубы", "Машиностроение", М., 1974 г., с.7-20, 98-112).

Данный способ используют для изготовления биметаллической трубы из двух труб, выполненных из разных сортов стали, одну из которых вставляют в другую и подвергают совместной пластической деформации путем горячей прокатки. Этот способ обеспечивает улучшение качества соединения заготовок, выполненных из разных сталей или сплавов, и тем самым позволяет расширить область применения, сортамент и назначение изготовленных из них изделий.

Однако вышеописанный способ изготовления слоистых материалов обладает рядом существенных недостатков. Во-первых, очень трудоемок процесс подготовки сопрягаемых поверхностей. Во-вторых, несмотря на самую тщательную подготовку сопрягаемых поверхностей надежность соединения заготовок в одно слоистое изделие невысока из-за расслоений, несплавлений и т.д. В-третьих, при сварке образуются так называемые пограничные зоны, что ведет к перерасходу металлов. В-четвертых, к перерасходу металлов приводит удаление "припуска" металла из-за окисления его поверхности под воздействием окружающей среды. В-пятых, при соединении разных сплавов металлов или сталей образуются электрохимические пары, что может привести к катастрофически быстрому разрушению изделий.

Технический результат, на достижение которого направлено данное изобретение, заключается в повышении деформационной способности и стойкости применяемых в промышленности материалов к коррозионному н усталостному разрушению.

Указанный технический результат достигается применением способа изготовления слоистого материала, заключающегося в том, что заготовку из стали или сплава металлов подвергают пластической деформации, по крайней мере, в двух направлениях, причем деформация в одном направлении превышает деформацию в другом направлении не менее чем в три раза, а алгебраическая сумма деформаций во всех направлениях равна не менее 250%. Дополнительно в случае применения заготовок из циркониевых сплавов после деформации проводят отжиг в вакуумной печи, температуру которого выбирают не менее чем на 50°С, а время проведения отжига - не менее чем в 1,5 раза больше, чем предписано техническими условиями при отжиге циркония.

Пример выполнения способа.

С помощью предлагаемого способа изготавливают трехслойный материал (триметалл) с металлическими межатомными связями между слоями (по типу биметаллов).

Для этого берут трубную заготовку из сплава металлов Э-110 [цирконий(Zr) - 98%, ниобий (Nb) - 1%, остальное - меньше 1%. ТУ 95 2594/96 от 23.01.96. Трубы из циркониевых сплавов для тепловыделяющих элементов (твэл)] и подвергают ее периодической валковой прокатке, при которой степень обжатия составляет 85%, а вытяжка - 255%.

Деформация сплава металлов, как минимум в двух направлениях (продольном и поперечном, осевом и радиальном и т.п.), превышение деформации в одном направлении, по крайней мере, в три раза, чем в другом направлении, при том условии, что алгебраическая сумма деформаций во всех направлениях равна не менее 250%, приводит к тому, что в более глубоко расположенных слоях (объемах) возникают растягивающие усилия, обеспечивающие измельчение кристаллической структуры металла.

Кроме того, т.к. в данном примере заготовка выполнена из сплава на основе циркония, ее после деформации дополнительно отжигают в вакуумной печи до температуры 600°С и выдерживают в течение 6 часов, что превышает предписываемые техническими условиями [см. ТУ 95 2594/96 от 23.01.96. Трубы из циркониевых сплавов для тепловыделяющих элементов (твэл)] температуру отжига циркония, по крайней мере, на 50°С, а время проведения отжига циркония не менее чем в 1,5 раза.

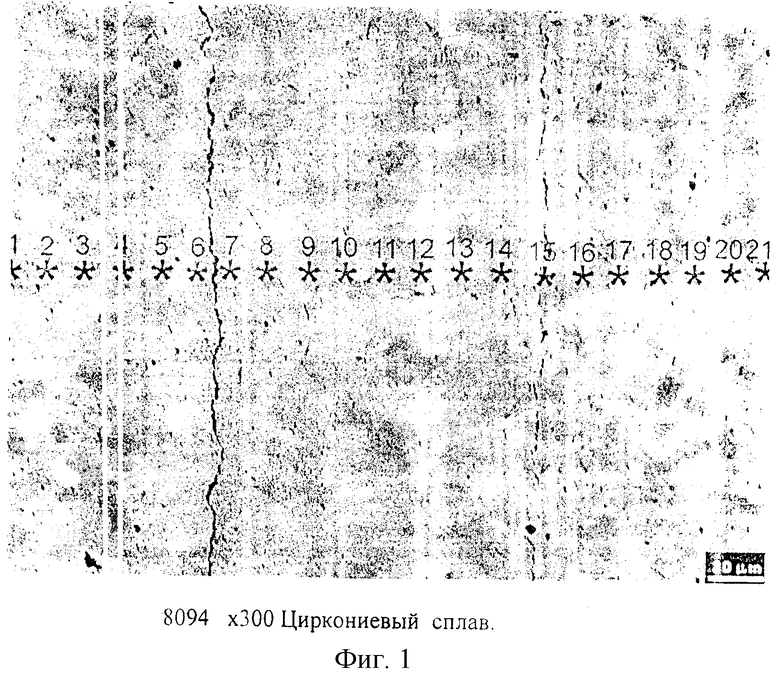

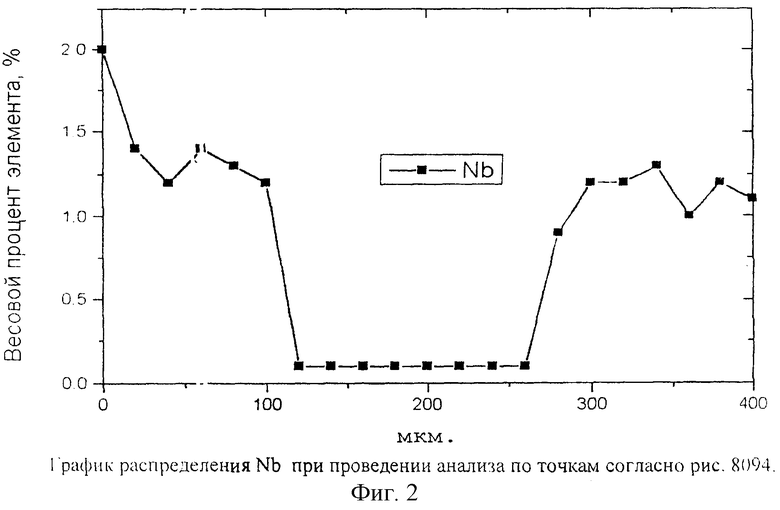

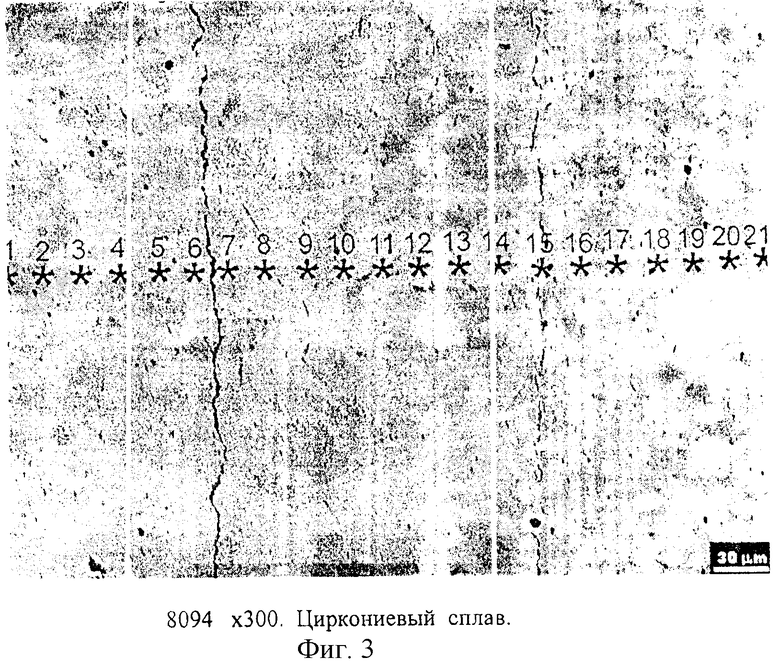

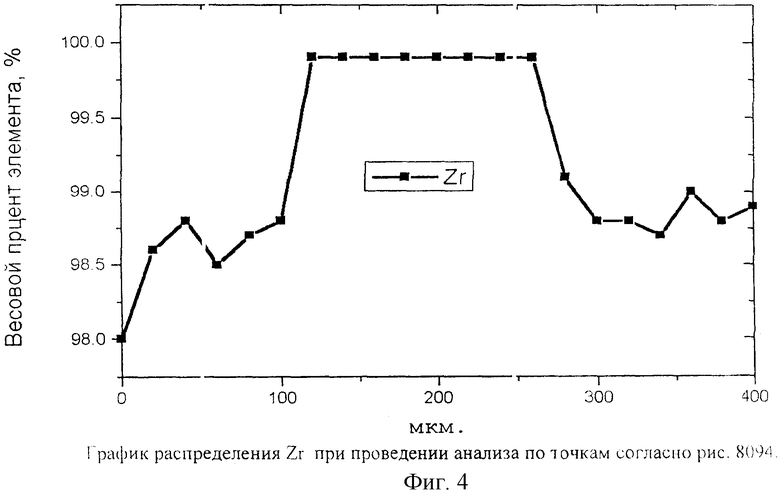

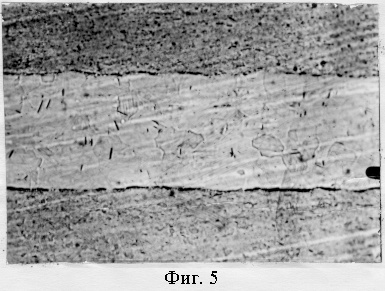

Создание механической неоднородности по толщине сталей или сплавов металлов (а для циркониевых сплавов еще и при последующем отжиге в вакуумной печи при температуре, по крайней мере, на 50°С выше и времени проведения отжига не менее чем в 1,5 раза больше, чем по ТУ) приводит к появлению таких диффузионных потоков легирующих элементов, которые вызывают изменение химического состава сталей или металлических сплавов и их "расслоение". Так в приведенном примере в заготовке образовался внутренний продольный слой, составляющий примерно, 40%-45% от толщины заготовки, и произошло полное изменение структуры и свойств сплава Э-110. В частности, механические испытания образцов (фиг.1, 3), вырезанных из внутреннего продольного слоя, показали, что его прочность, по сравнению с основным металлом трубы (Zr), снизилась с 55-57 кг/мм2 до 45-47 кг/мм3. В то же время пластичность (относительное удлинение и относительное сужение) увеличилась в 1,5-2 раза, что соответствует характеристикам чистого циркония. В то же время, как показал спектральный анализ, произошло снижение содержания ниобия в этом слое с 1% до 0,1%. Этот внутренний слой (фиг.2, 4) имеет четкие границы и надежную металлическую связь с прилегающими слоями, которые так же как и свойства сплава Э - 110 в целом сохраняются и при последующем переделе заготовки на меньшие размеры (см. фиг.5) - снимок с увеличением в 200 раз, на котором наглядно представлен трехслойный материал с четкими границами между слоями, полученный после обработки сплава Э - 110 заявленным способом).

Многослойный материал, полученный по заявляемому способу, был использован для изготовления оболочки кабеля диаметром 0,5 мм с термопарными жилами и магнезиальной изоляцией и продемонстрировал свою высокую деформационную способность. Многослойность оболочки кабеля также обеспечила повышение усталостной прочности кабеля при циклическом нагружений в несколько раз благодаря более равномерному перераспределению напряжений. Кроме того, произошло резкое снижение развития трещин коррозионного происхождения в оболочке кабеля, т.к. их рост тормозится на границе слоев. Немаловажным является и то обстоятельство, что граница между слоями служит барьером для диффузии примесей и газов, разрушающих термолары.

Таким образом, при использовании предлагаемого изобретения повышаются деформационная способность и стойкость материала против коррозионного и усталостного разрушения, упрощается и удешевляется технологический процесс изготовления оборудования из такого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2267551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| ЖАРОСТОЙКИЙ КАБЕЛЬ | 2001 |

|

RU2200998C2 |

| Способ производства литой многослойной заготовки | 2019 |

|

RU2722844C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ ИЗ ЦИРКОНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2430818C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО БИМЕТАЛЛА СТАЛЬ-АЛЮМИНИЕВЫЙ СПЛАВ | 2021 |

|

RU2756086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1993 |

|

RU2032760C1 |

Изобретение относится к металлообработке, а именно к получению слоистого материала из сплава металлов, например Zr-Nb, в частности для изготовления оболочки кабеля для термопары. Способ изготовления слоистого материала включает пластическую деформацию заготовки из циркониевого сплава, которую проводят по крайней мере в двух направлениях, причем деформация в одном направлении превышает деформацию в другом направлении не менее чем в три раза, а алгебраическая сумма деформаций во всех направлениях - не менее чем 250%. После деформации заготовку из циркониевого сплава могут дополнительно подвергать отжигу в вакуумной печи при температуре до 600°С. Техническим результатом изобретения является получение трехслойного материала с повышенной деформационной способностью и стойкостью к коррозионному и усталостному разрушению. 1 з.п. ф-лы, 5 ил.

| ЧЕПУРКО М.И | |||

| Биметаллические трубы | |||

| - М.: Металлургия, 1974, с.98 | |||

| Способ обработки циркония и егоСплАВОВ | 1979 |

|

SU817089A1 |

| УМАНСКИЙ Я.С | |||

| Физические основы металловедения | |||

| - Металлургиздат, 1949, с.251-254 | |||

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СПЛАВОВ НА ОСНОВЕ ЦИРКОНИЯ | 1971 |

|

SU424912A1 |

| SU 1072517 А, 20.06.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1997 |

|

RU2123065C1 |

| US 4764223 А, 16.08.1988 | |||

| US 4452648 A, 05.06.1984. | |||

Авторы

Даты

2006-01-10—Публикация

2002-11-28—Подача