Изобретение относится к области уплотнительной техники и может быть использовано преимущественно при создании уплотнений валов и штоков различных силовых агрегатов (двигателей внутреннего сгорания, коробок перемены передач и раздаточных коробок, редукторов, гидроцилиндров и т.д.), к которым предъявляются высокие требования по ресурсу работы и сохраняемости.

Известно радиальное уплотнение вала, содержащее вал, установленный в корпусе, и закрепленный в последнем уплотнительный элемент, выполненный из эластичного материала и содержащий контактирующий с валом выступ [1].

Известно также радиальное уплотнение вала, содержащее вал, установленный в корпусе, и закрепленный в последнем уплотнительный элемент, выполненный из эластичного материала и содержащий контактирующий с валом выступ, прижатый по своему внутреннему периметру к валу с помощью кольцевой пружины, размещенной на наружном периметре этого выступа [2].

Недостатком известных конструкций является их сравнительно низкий ресурс работы, связанный с неизбежным износом уплотнительного элемента в месте касания его с подвижной частью уплотнения, особенно в тяжелых условиях работы, а также со старением материала уплотнителя, что снижает сохраняемость уплотнения. Это особенно существенно для периодически действующих объектов, в том числе находящихся на длительном хранении, от которых требуется высокая работоспособность в момент снятия с хранения (сельскохозяйственная сезонная техника, боевая техника, оборудование, используемое при чрезвычайных ситуациях и т.д.). При длительном (сезон, год или несколько лет) хранении уплотнитель теряет свою эластичность и, следовательно, уплотняющую способность. Кроме того, находясь при хранении или стоянке в длительном контакте при сравнительно высоких контактных напряжениях, характерных для подобных конструкций, материал уплотнителя диффундирует в материал контртела (вала, штока), и в начальный момент работы в зоне контакта происходят вырывы менее прочного материала уплотнителя, что может привести уплотнение в полную непригодность.

Задачей изобретения является повышение ресурса работы и сохраняемости уплотнения вала.

Поставленная задача решается тем, что кольцевая пружина выполнена в виде витой цилиндрической пружины, содержащей, по меньшей мере, один полный виток, причем к свободным концам пружины закреплена биметаллическая пластина, состоящая из двух пластинок с разным коэффициентом линейного расширения и имеющая криволинейную форму, на биметаллической пластине может быть закреплено устройство искусственного прогрева пластины, выполненное, например, в виде резистора (электрического сопротивления), также возможен нагрев пластины за счет подачи тока непосредственно на концы пластины, кроме того, в устройство введен управляющий элемент, отключающий (включающий) источник тока устройства искусственного прогрева пластины в зависимости от сигналов, получаемых с датчика, регистрирующего параметры работы устройства (температуру, утечку смазочной жидкости, частоту вращения вала, износ и т.д.).

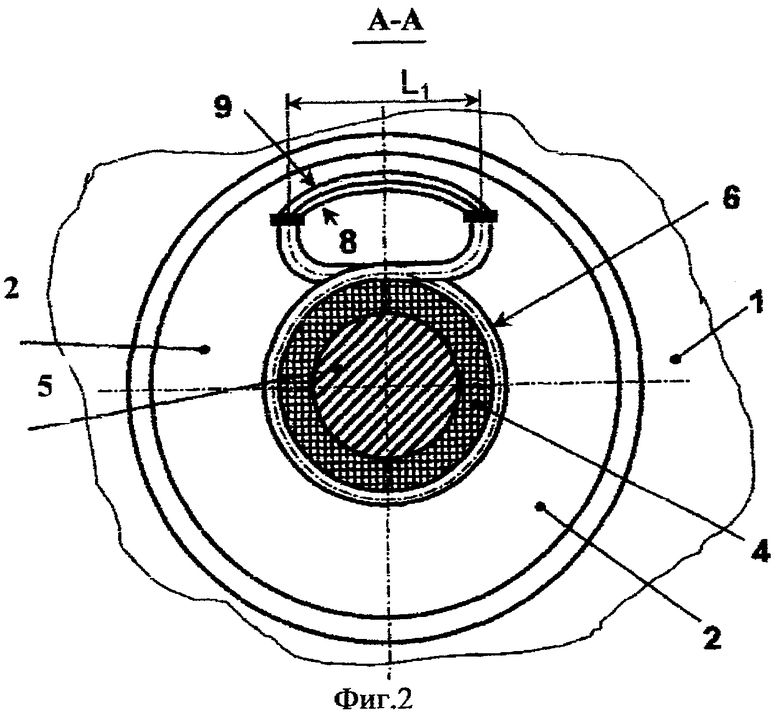

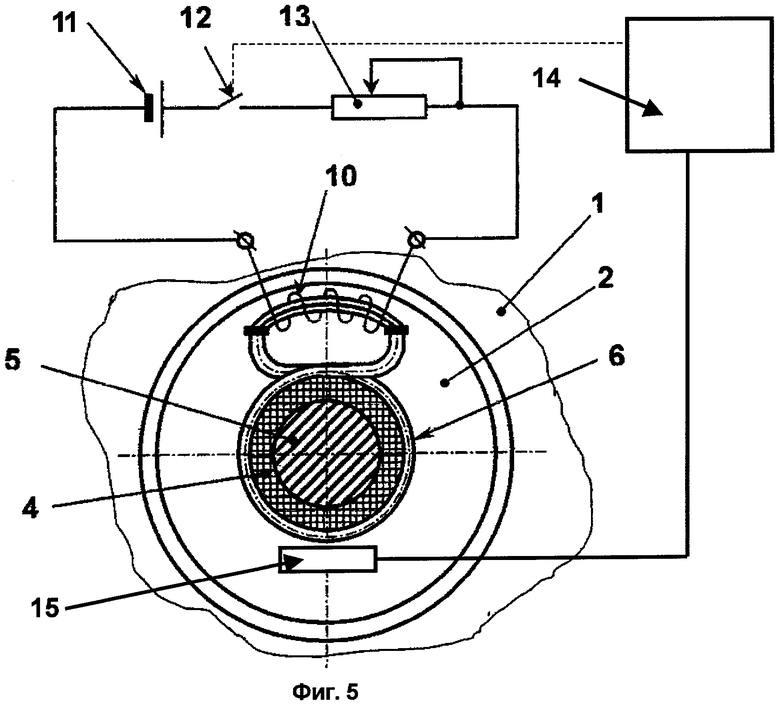

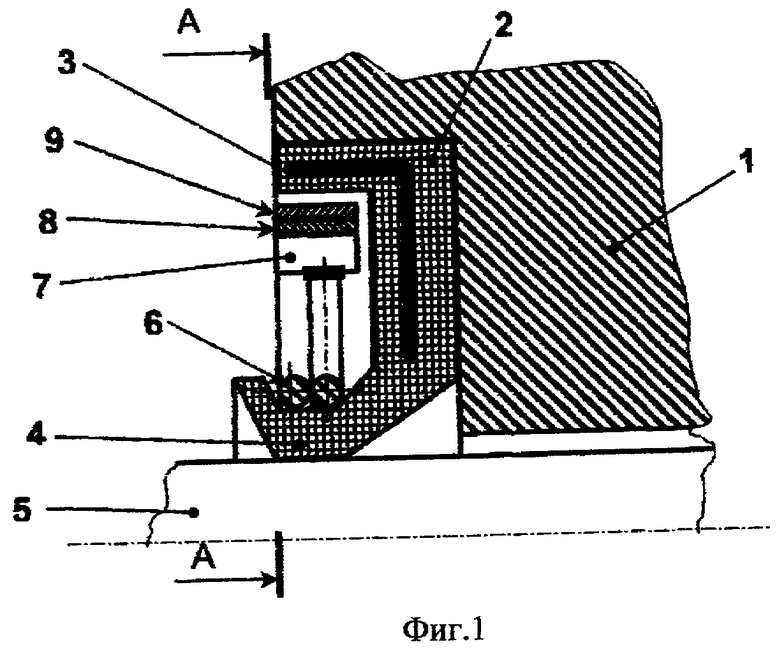

Сущность изобретения поясняется чертежами. На фиг.1 изображено поперечное (вдоль оси вала или штока) сечение уплотнения, на фиг.2 - его сечение в плоскости, перпендикулярной оси вала (штока), при исходном состоянии биметаллической пластины, на фиг.3 - такое же сечение при рабочем положении биметаллической пластины, на фиг.4 - такое же сечение при использовании нагревательного элемента для деформации биметаллической пластины, а на фиг.5 - пример использования нагревательного элемента, управляющего элемента и датчика, включенных в электрическую схему.

Уплотнение (фиг.1) состоит из корпуса 1, в котором установлен уплотнительный элемент 2, выполненный из эластичного материала и содержащий арматуру 3 и уплотняющий выступ 4, контактирующий с контртелом, в качестве которого в данном примере изображен вал 5. Уплотняющий выступ 4 с минимальным усилием прижимается к валу 5 витой цилиндрической пружиной 6, имеющей в данном примере один полный виток. Свободные концы пружины 6 (см. также фиг.2) отогнуты на периферию от ее витка и заневолены с помощью, например, пайки биметаллической пластиной 7, имеющей изогнутую форму и состоящую из двух жестко соединенных по плоскости пластинок 8 и 9, изготовленных из материалов с разными температурными коэффициентами линейного расширения (ТКЛР). В данном примере нижняя (по рисунку) пластинка 8 имеет больший ТКЛР, чем верхняя 9, т.е., например, нижняя пластинка изготовлена из дюралюминия (ТКЛР=(22...24)·10-6 мм/мм·градус), а верхняя из обычной углеродистой стали (ТКЛР=(10...12)·10-6 мм/мм·градус). В исходном, «холодном» состоянии биметаллическая пластина 7 имеет длину L1. Для искусственного прогрева пластины 7 может быть использован нагревательный элемент, выполненный в виде, например, резистора 10 (см. фиг.4), включенного в управляемую электрическую цепь (см. фиг.5), состоящую из источника питания 11, выключателя 12 и переменного резистора 13, также возможен прогрев пластины 7 за счет подачи тока непосредственно на ее концы. Управление выключателем 12 осуществляется управляющим элементом 14, который получает сигналы с датчика 15, регистрирующего параметры работы устройства, например температуру, утечку смазочной жидкости, частоту вращения вала, износ трущихся элементов и т.д.

Уплотнение работает следующим образом (фиг.1-3). Во время стоянки или хранения объекта, в котором установлено описываемое уплотнение, его необходимая герметизирующая способность обеспечивается за счет минимально необходимого усилия, оказываемого пружиной 6 на материал уплотнительного элемента 2 в зоне выступа 4. При этом достигается минимально необходимое контактное давление в зоне касания выступа 4 и вала 5, что обеспечивает отсутствие диффузии более мягкого материала уплотнительного элемента 2 в поверхность вала 5 и, соответственно, отсутствие явлений вырыва из поверхности уплотнительного элемента 2 частиц материала в момент начала вращения или продольного перемещения вала 5. Биметаллическая пластина 7 находится в «холодном» состоянии и обеспечивает некоторое минимальное расстояние L1 между свободными концами пружины 6, т.е. не заставляет пружину 6 дополнительно сжиматься в радиальном направлении.

В таком состоянии уплотнение может находиться длительное время практически без изменения своей уплотняющей способности, что характерно для узлов и агрегатов, находящихся на стоянке или в режиме длительного хранения.

Если вал 5 установлен в энергетически активном агрегате или изделии (двигатель внутреннего сгорания, редуктор и т.п.), то в течение пускового периода, когда смазка и весь узел имеет низкую температуру, а смазка - высокую вязкость, герметизирующая способность уплотнения достаточна при минимальном усилии со стороны пружины 6, действующем на выступ 4 в зоне его контакта с валом 5.

По мере прогрева агрегата или узла, в котором установлено уплотнение, температура смазки повышается, а ее вязкость снижается, появляются пары смазки. В это же время повышается температура всех деталей узла или агрегата, в том числе и деталей описываемого уплотнения. При повышении температуры биметаллической пластины 7 нагреваются и составляющие ее пластинки 8 и 9. При этом стальная пластинка 9 удлиняется намного меньше, чем дюралюминиевая пластинка 8, в результате чего пластина 7 разгибается (фиг.3), ее общая длина, определяющая расстояние между свободными витками пружины 6 и, следовательно, силу ее дополнительного сжатия, увеличивается до некоторой величины L2, усилие пружины 6 в радиальном направлении возрастает, и возрастает контактное давление в сопряжении «выступ 4 - поверхность вала 5», что приводит к увеличению герметичности описываемого уплотнения. Таким образом, в описанной конструкции осуществляется положительная обратная связь между проникающей способностью смазки и герметичностью удерживающего ее уплотнения.

Если по условиям работы агрегата или узла, в котором установлено уплотнение, его температура недостаточно повышается, чтобы в необходимой степени повысить его герметичность, возможно использование конструкции с использованием принудительного прогрева биметаллической пластины 7, показанной на фиг.4 и 5. В этом случае при приведении агрегата или узла в рабочее состояние на резистор 10 с помощью выключателя 12, управляемого управляющим элементом 14, от источника тока 11 через регулятор тока переменный резистор 13 подается напряжение, в результате чего в течение нескольких долей секунды происходит разогрев резистора 10 и, следовательно, прогрев биметаллической пластины 7, который, как показано выше, приводит к повышению герметичности уплотнения. Сама герметичность, зависящая от дополнительного усилия, с которым начинает действовать пружина 6 после разогрева биметаллической пластины 7, определяется параметрами этой пластины (сочетание материалов пластинок 8 и 9, их толщина, первоначальное расстояние между торцами и т.д.), которые для каждой конкретной конструкции являются постоянными, и степенью ее разогрева, которая определяется величиной тока, направленного через резистор 10. Этот ток может быть откорректирован оператором в зависимости от режима работы и состояния уплотнения с помощью переменного резистора 13. Также возможна подача тока непосредственно на концы биметаллической платины 7 и соответственный ее прогрев за счет прохождения тока. Управляющий элемент 14 получает сигналы с датчика 15, который регистрирует параметры работы устройства, например температуру в зоне трения уплотнения и вала, утечку смазочной жидкости через уплотнение, частоту вращения вала, износ трущихся элементов уплотнения и вала, управляет подачей тока на устройство искусственного прогрева пластины 10 за счет включения (выключения) выключателя 12.

Таким образом, предложенная конструкция уплотнения позволяет избежать выхода его из строя при пуске после длительной стоянки из-за старения и явления диффузии более мягкого материала уплотнителя в поверхность контртела, что дает возможность повысить его ресурс работы, сохраняемость.

Источники информации

1. Уплотнения и уплотнительная техника: Справочник/ Л.А.Кондаков, А.И.Голубев, В.Б.Овандер и др.; под общ. ред. А.И.Голубева, Л.А.Кондакова. - М.: Машиностроение, 1986. - 464 с. - С.16, рис.1.6 «б».

2. Орлов П.И. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн. 1/ Под ред. П.Н.Учаева. - М.: Машиностроение, 1988. 560 с. - С.477, рис.617.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2267044C1 |

| ТОРЦОВОЕ УПЛОТНЕНИЕ ВАЛА | 2004 |

|

RU2266454C1 |

| ПРИВОД | 2000 |

|

RU2265764C2 |

| Уплотнение манжетного типа | 1980 |

|

SU932037A1 |

| Стояночное уплотнение | 1979 |

|

SU872877A1 |

| Роторно-поршневой двигатель Журилова В. | 1990 |

|

SU1814689A3 |

| Способ изготовления герметичного электронного модуля | 2018 |

|

RU2697458C1 |

| ПОРШНЕВАЯ МАШИНА С ВРАЩАЮЩИМСЯ ЦИЛИНДРОМ | 2002 |

|

RU2293186C2 |

| Стояночное уплотнение | 1979 |

|

SU870813A1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2003 |

|

RU2227241C1 |

Изобретение относится к области уплотнительной техники. Радиальное уплотнение вала содержит вал, установленный в корпусе и закрепленный в последнем уплотнительный элемент, выполненный из эластичного материала и содержащий контактирующий с валом выступ, прижатый по своему внутреннему периметру к валу с помощью кольцевой пружины, размещенной на наружном периметре этого выступа. Кольцевая пружина выполнена в виде витой цилиндрической пружины, содержащей, по меньшей мере, один полный виток, а к свободным концам пружины закреплена биметаллическая пластина, состоящая из двух пластинок с разным коэффициентом линейного расширения и имеющая криволинейную форму. Изобретение повышает надежность уплотнения вала. 4 з.п. ф-лы, 5 ил.

| ОРЛОВ П.И | |||

| Основы конструирования, Москва, Машиностроение, Кн.1, 1988, с.477, рис.617.SU 1460498 A1, 23.02.1989.SU 1196585 A, 07.12.1985.SU 932037 A, 30.05.1982.SU 473876 A, 14.06.1975.US 3848881 A, 19.11.1974. |

Авторы

Даты

2006-01-10—Публикация

2004-06-07—Подача