Изобретение в основном касается панелей, которые крепятся к несущему каркасу в жилищном и других видах строительства с применением легких конструкций. Более конкретно, изобретение касается панелей, способных выдерживать боковые силы, создаваемые сильным ветром, и нагрузки при землетрясениях в районах, где это требуется строительным кодексом. Такие панели, обычно широко известные как панели жесткости или диафрагмы жесткости, должны иметь прочность на сдвиг, как показано в общепринятых испытаниях, определяемую как ASTM E72 (Американское общество по испытанию материалов).

Если рассматривать простую конструкцию коробчатого сечения, видно, что сильные боковые силы, действующие на одну сторону коробки (например, давление ветра), заставляют боковые стенки, которые противостоят этой силе, изменять прямоугольную форму на параллелограмм. Не все панели обшивки способны выдерживать такие силы, к тому же они не очень упругие, и некоторые из них разрушаются особенно в тех местах, где панель крепится к каркасу. Когда необходимо показать прочность на сдвиг, панели обшивки измеряются для определения нагрузки, которую может выдержать панель в пределах допустимого прогиба без ее повреждения.

Нормативная характеристика прочности на сдвиг обычно основана на испытании трех идентичных узлов в сборке 8х8 футов (2,44×2,44 м), т.е., панелей, закрепленных на каркасе. Одна кромка закреплена неподвижно, когда боковая сила прикладывается к свободному концу узла до тех пор, пока не прекратится противостояние нагрузке и узел разрушается. Измеряемая прочность на сдвиг будет меняться в зависимости от толщины панели и размера и расстояния между гвоздями, используемыми в узле. Например, типичный узел в сборке, а именно, номинальная обшивочная фанера толщиной 1/2 дюйма (12,7 мм), закрепленная гвоздями сортамента 8 (длина, диаметр) на номинальных деревянных стойках 2×4 дюйма (50,8×101,6 мм), расположенных на расстоянии 16 дюймов (406,4 мм) (межцентрового расстояния), при этом гвозди расположены на расстоянии 6 дюймов (152,4 мм) по периметру и 12 дюймов (304,8 мм) внутри периметра, предположительно будет показывать прочность на сдвиг 720 фунтов/фут (1072 кг/м) перед тем, как происходит разрушение. (Следует отметить, что, как показывает испытание ASTM E72, измеряемая прочность будет меняться с изменением размера гвоздей и расстояния между ними). Этот предел прочности будет снижен на коэффициент запаса прочности, порядка на три, для установления проектной прочности на сдвиг для панели.

Панели обшивки, где требуются нормативные характеристики прочности, обычно выполнены из фанеры или плит с ориентированными волокнами (ПОВ), которые состоят из склеенных кусочков древесины. Эти панели могут обеспечить необходимую прочность на сдвиг, но оба эти вида панелей горят и не выдерживают длительного воздействия воды. Панель, выполненная из гидравлического цемента, будет противостоять действию воды, но она гораздо тяжелее, чем деревянные панели, и имеет недостаточную прочность на сдвиг. Считается, что в настоящее время в наличии нет панели, которая может обеспечить необходимую прочность на сдвиг и при этом не имеет недостатков панелей из фанеры или из плит с ориентированными волокнами (ПОВ).

Поскольку толщина панели влияет на ее физические и механические свойства, т.е. вес, способность выдерживать нагрузку, устойчивость к поперечной деформации и т.д., необходимые свойства варьируются соответственно толщине щита. Так, необходимые свойства, которыми должна обладать панель с нормативными характеристиками прочности, с номинальной толщиной 0,5 дюйма (12,7 мм), включают следующее.

1. При испытании панели, согласно стандарту ASTM 661 и Способу Испытания S-1 Американской ассоциации изготовителей фанеры (АРА) на промежутке, составляющем 16 дюймов (406,6 мм) межцентрового расстояния, панель должна иметь предельную допускаемую нагрузку, превышающую 550 фунтов (250 кг), при статической нагрузке, предельную допускаемую нагрузку, превышающую 400 фунтов (182 кг), при ударной нагрузке и прогиб менее 0,078 дюйма (1,98 мм), как при статической, так и ударной нагрузке, составляющей 200 фунтов (90,9 кг).

2. Устойчивость к поперечной деформации сдвига панели толщиной 0,5 дюйма (12,7 мм), измеренная испытанием по стандарту ASTM E72, с описанным выше размером гвоздей и расстоянием, должна по меньшей мере составлять 720 фунтов/фут (1072 кг/м).

3. Панель толщиной 1/2 дюйма, размером 4х8 футов, (толщиной 12,7 мм, размером 1,22х2,44 м) должна иметь вес не более 99 фунтов (44,9 кг), и предпочтительно, не более 85 фунтов (38,6 кг).

4. Панель должна быть пригодной для резки дисковыми пилами, которые используются для резки дерева.

5. Панель должна быть пригодной для крепления к каркасу гвоздями или винтами.

6. Панель должна обладать обрабатываемостью, чтобы в панели можно было выполнить края для шпунтового соединения.

7. Панель должна обладать способностью сохранять размеры под воздействием воды, т.е., как можно меньше расширяться, предпочтительно, менее, чем на 0,1%, как было определено испытанием ASTM С 1185.

8. Панель не должна быть биодеструктивной или привлекать насекомых и способствовать появлению гнили.

9. Панель должна обеспечивать подложку, обладающую склеиваемостью, для систем наружной отделки.

10. Панели не должны быть горючими, как определено испытанием ASTM E136.

11. После выдерживания для отверждения в течение 28 дней предел прочности при изгибе панели толщиной 0,5 дюйма (12,7 мм), имеющей плотность в сухом состоянии не более 65 фунтов/фут (1041 кг/м), после пропитки в воде в течение 48 часов должен быть по меньшей мере 1700 фунтов на кв. дюйм (11,7 МПа), предпочтительно, по меньшей мере 2500 фунтов на кв. дюйм (17,2 МПа) согласно измерению ASTM С 947. Панель должна сохранять по меньшей мере 75% своей прочности в сухом состоянии.

Очевидно, что панели из фанеры и из ПОВ обладают некоторыми, но не всеми указанными эксплуатационными характеристиками. Таким образом, существует необходимость в улучшенных панелях, которые обладают нормативными характеристиками прочности на сдвиг, необходимыми в некоторых местностях, и которые превышают возможности используемых в настоящее время панелей на основе дерева, благодаря тому, что они не горят и обладают стойкостью к воде.

Панели и конструкции предшествующего уровня техники на основе гидравлического цемента также не обладали сочетанием низкой плотности, гвоздимости и способности поддаваться резке пилой, что необходимо для разрезания панели или ее крепления (гвоздями или винтами) обычными плотницкими инструментами.

Панели по настоящему изобретению могут быть в основном описаны как составы на основе гипса-цемента, армированные стекловолокнами и, при добавлении микросфер, имеющие уменьшенный вес по сравнению с панелями на основе гидравлического цемента. Панели удовлетворяют эксплуатационным требованиям, перечисленным выше, и отличаются от других составов, которые описаны ниже и которые содержат такие же компоненты, но не способны обеспечить требующиеся эксплуатационные характеристики.

Составы на основе ангидритового цемента в основном описаны в патентах США №№5685903, 5858083 и 5958131. В каждом патенте добавляются пуццолановые материалы, в патентах №5685903 и №5858083 добавляется тонкий кремнеземный порошок, и в патенте №5958131 добавляется метакаолин. Предлагаются составы заполнителей и добавочные волокна, но панели, отвечающие требованиям согласно изобретению, не описываются.

Несмотря на то что стекловолокна использовались для армирования цемента, известно, что со временем они теряют свою прочность, поскольку на стекло отрицательно воздействует известь, находящаяся в выдержанном цементе. Это может быть до некоторой степени отсрочено нанесением покрытия на стекловолокна или использованием специального стекла, стойкого к щелочи. Были предложены другие волокна для армирования цемента, например металлические волокна, древесные и другие целлюлозные волокна, углеродные волокна или полимерные волокна.

Панели и конструкции на основе цемента также содержали легкие частицы стекла, керамики и полимеров для уменьшения веса, но за счет уменьшения прочности. Предлагались другие заполнители, но они не обладают преимуществами легких частиц.

В патенте США №4379729 в панелях используются три слоя, предназначенные заменить дерево на опалубочные формы. Наружные два слоя составляют армированный стекловолокном цемент, а средним слоем является цемент, содержащий полые шарики. Хотя такие панели подвергаются статическим нагрузкам, они не должны отвечать строительным нормам, действующим там, где ожидаются сильные ветры и землетрясения.

В Российском патенте №SU 1815462 также используются три слоя для создания трубы, а не панели. Снова наружные слои выполнены из армированного стекловолокном цемента, в то время как средний слой содержит как стекловолокно, так и стеклянные шарики.

В патенте США №4259824 скорее описана толстостенная блочная секция, а не панель с нормативными характеристиками прочности на сдвиг. Считается целесообразным использование различных заполнителей, включая стекловолокна.

В патенте США №5154874 описан шит из гипса, включающий бумажные волокна.

В Канадском патенте №СА 2192724 описана панель из гипсового цемента. Панель содержит от 10 до 35 вес.% древесины или бумажных волокон, но не стекловолокон. Подобно этому в патенте США №5371989 описан щит из гипса, который имеет стекловолокнистые маты на наружных поверхностях.

В Международной Публикации №WO 93/10972 описана внутренняя панель, которая включает заполнители низкой плотности, окруженные цементом и расположенные внутри сплошной фазы пеноцемента. Панели могут содержать стекловолокна.

Целлюлозные или стекловолокна предложены для замены асбестовых волокон в цементных панелях в патенте США №4808229.

В Японском патенте №JP 62-238734A предлагается слоистая панель. Микросферы используются внутри панели, а на наружных поверхностях используется цемент, армированный углеродными волокнами или волокнами из пластика.

В патенте США №4504320 описан армированный стеклом портландцемент, который включает летучую золу (ценосферы) и тонкую кремнеземную пыль.

Из вышеизложенного следует, что армирование цемента волокнами уже использовалось и для уменьшения веса использовались микросферы из стекла, керамики и полимеров. Другие примеры можно найти в Японских патентах №№JP-2641707 B2, JP 53-034819, JP 54-013535 и JP 94-096473 B2, Шведском патенте №SE 8603488 и патенте Великобритании №GB 1493203.

Несмотря на все попытки, предпринимаемые для армирования цемента, на что указывают различные патенты и патентные заявки, указанные выше, ни одна из имеющихся в наличии в настоящее время панелей не способна заменить панели из фанеры или ПОВ в тех случаях, где они должны отвечать строительным нормам, предъявляемым к прочности на нагрузки сдвига, или иметь характеристики, необходимые для обработки, т.е. годиться для резки и прибивания гвоздями. Ниже описана панель из гипсового цемента, способная удовлетворить и даже превзойти требования к нагрузкам сдвига, которые сейчас возможны только в панелях из фанеры или ПОВ.

Настоящее изобретение достигает сочетания низкой плотности и пластичности, необходимых для обработки панелей и их крепления гвоздями, одним из следующих трех способов:

1. Использованием легких керамических микросфер, равномерно распределенных по всей толщине панели.

2. Использованием смеси легких керамических и полимерных микросфер по всей толщине панели или, в качестве альтернативы, регулированием количества воды, используемой при формировании панели для обеспечения эффекта, подобного тому, который получается от полимерных микросфер, или комбинацией того и другого.

3. Созданием многослойной панельной структуры, содержащей по меньшей мере один наружный слой, обладающей улучшенной пригодностью для прибивания гвоздями (гвоздностью) и резки. Это обеспечивается использованием более высокого соотношения воды к реакционноспособному порошку (определяемого ниже) при изготовлении наружного слоя/слоев относительно сердцевины панели или включением легких полимерных микросфер в значительных количествах в наружном слое/слоях относительно сердцевины панели, в то время как внутренняя сердцевина соответствует описанным выше панелям.

Первым вариантом реализации настоящего изобретения является легкая, обладающая стабильностью размеров панель, армированная устойчивыми к щелочи стекловолокнами и содержащая керамические микросферы. В панели стекловолокна и керамические микросферы распределены равномерно по сплошной фазе, содержащей выдержанный водный раствор реакционноспособных порошков, т.е., альфа-полугидрат сульфата кальция, гидравлический цемент, известь и активный пуццолан. Вторым вариантом реализации настоящего изобретения является легкая, обладающая стабильностью размера панель, армированная устойчивыми к щелочи стекловолокнами и содержащая микросферы, которыми могут быть смесь керамических и полимерных микросфер, равномерно распределенных по сплошной фазе на всю толщину панели. В качестве альтернативы, соотношение воды к реакционноспособному порошку может быть увеличено для достижения эффекта, подобного добавлению полимерных микросфер, которые могут быть заменены целиком или частично. Третьим вариантом реализации настоящего изобретения является легкая, обладающая стабильностью размеров панель, армированная устойчивыми к щелочи стекловолокнами, с использованием многослойной структуры, в которой сердцевина имеет один или два обращенных наружу слоя. В этом примере реализации наружный слой/слои включает легкие полимерные микросферы в значительных количествах во второй сплошной фазе, армированной стекловолокнами, при этом наружный слой/слои, расположенные на сердцевине, имеют либо керамические микросферы, либо смесь керамических и полимерных микросфер, равномерно распределенных по сплошной фазе, причем такая смесь по выбору определяется соотношением воды к реакционноспособным порошкам и армирована устойчивыми к щелочи стекловолокнами. В качестве альтернативы наружный слой/слои могут быть выполнены с более высоким соотношением воды к реакционноспособным порошкам, чем то, которое используется в середине панели для достижения эффекта, подобного добавлению полимерных микросфер, которые могут быть заменены целиком или частично.

Во всех трех вариантах реализации изобретения, когда панель прикреплена к каркасу, как показало испытание ASTM E72, она способна отвечать требованиям, предъявляемым строительными нормами в отношении нагрузок сдвига, или превосходить их, согласно чему панели должны выдерживать сильные ветры или землетрясения. Панели также могут использоваться в качестве черного пола или основания пола. В таких случаях применения в панелях предпочтительно используется шпунтовое соединение.

При изготовлении панели первого варианта реализации изобретения, керамические микросферы используются в качестве легких наполнителей. Эти микросферы равномерно распределены по всей толщине панели. В составе сухими ингредиентами являются реакционноспособные порошки (от 20 до 55 вес.% гидравлического цемента, от 35 до 75 вес.% альфа-полугидрата сульфата кальция, от 5 до 25 вес.% пуццолана, от 0,2 до 3,5 вес.% извести, по сухому веществу), керамические микросферы и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами являются вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты соединяются для получения панели по первому варианту реализации изобретения. Из общего веса сухих ингредиентов панель согласно изобретению предпочтительно формуется из приблизительно от 49 до 56 вес.% реакционноспособных порошков, от 35 до 42 вес.% керамических микросфер и от 7 до 12 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне, панель согласно изобретению формуется из приблизительно от 35 до 58 вес.% реакционноспособных порошков, от 34 до 49 вес.% керамических микросфер и от 6 до 17 вес.% устойчивых к щелочи стекловолокон в зависимости от общего количества сухих ингредиентов. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, достаточны для получения требующейся текучести жидкого цементного раствора, необходимой с точки зрения обработки для любого конкретного процесса изготовления. Типичные нормы добавления воды составляют от 35 до 60% от веса реакционноспособных порошков (вода к порошкам 0,35-0,6/1), а нормы добавления суперпластификатора составляют от 1 до 8% от веса реакционноспособных порошков. Стекловолокнами являются мононити, имеющие диаметр приблизительно от 5 до 25 микрон (микрометров), обычно приблизительно от 10 до 15 микрон (микрометров). Мононити связаны в пучки несколькими способами. В одной типичной конфигурации 100 прядей волокна объединены в стеклянные жгутики, содержащие около 50 прядей. Возможны другие варианты. Длина стекловолокон предпочтительно будет приблизительно от 1 до 2 дюймов (25-50 мм); и ширина приблизительно от 0,25 до 3 дюймов (6,3-76 мм), а расположение волокон в плоскости панели будет хаотичным.

При изготовлении панели по второму варианту реализации изобретения смесь керамических микросфер и полимерных микросфер используется в качестве легких наполнителей. Было обнаружено, что включение полимерных микросфер в панели помогает достигать сочетания низкой плотности и лучшей гвоздимости, что необходимо для разрезания панели или прикрепления ее (гвоздями или винтами) обычными плотницкими инструментами. Поскольку соотношение воды к реакционноспособным порошкам также влияет на плотность и гвоздимость, оно может быть отрегулировано для обеспечения эффекта, подобного эффекту полимерных микросфер, хотя полимерные микросферы могут быть включены, и нет потребности в их полной замене при регулировании соотношения воды к реакционноспособным порошкам. Было также обнаружено, что реологические свойства цементного раствора значительно улучшаются использованием в составе сочетания керамических и полимерных микросфер. Поэтому во втором примере реализации изобретения сухими ингредиентами состава являются реакционноспособные порошки, описанные выше (т.е. гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), керамические микросферы, полимерные микросферы и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами состава являются вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты соединяются для получения панели согласно изобретению. Керамические и полимерные микросферы равномерно распределяются в матрице по всей толщине панели. Для достижения способности хорошего крепления и пригодности к резке объемная доля полимерных микросфер в панели предпочтительно составляет от 7 до 15% от общего объема сухих ингредиентов. Из общего веса сухих ингредиентов панель согласно изобретению предпочтительно формуется из приблизительно от 54 до 65 вес.% реакционноспособных порошков, от 25 до 35 вес.% керамических микросфер, от 0,5 до 0,8 вес.% полимерных микросфер и от 6 до 10 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне, панель согласно изобретению формуется из приблизительно от 42 до 68 вес.% реакционноспособных порошков, от 23 до 43 вес.% керамических микросфер до 1,0 вес.% полимерных микросфер, предпочтительно от 0,2 до 1,0 вес.%, и от 5 до 15 вес.% устойчивых к щелочи стекловолокон в зависимости от общего количества сухих ингредиентов. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, регулируются для получения требующейся текучести жидкого цементного раствора, необходимой из соображений обработки для любого конкретного процесса изготовления. При необходимости может использоваться добавочная вода вместо полимерных микросфер для обеспечения эффекта воздействия на плотность и гвоздимость подобно тому, которое обеспечивают полимерные микросферы, или могут использоваться как полимерные сферы, так и добавочная вода. Типичные нормы добавления воды составляют от 35 до 70% от веса реакционноспособных порошков, а нормы добавления суперпластификатора составляют от 1 до 8% от веса реакционноспособных порошков. Если используется добавочная вода, соотношение воды к реакционноспособным порошкам будет превышать 0,6/1 (>60% воды на основе реакционноспособных порошков), предпочтительно >0,6/1 до 0,7/1, более предпочтительно, от 0,65/1 до 0,7/1. Когда соотношение воды к реакционноспособным порошкам отрегулировано для замены полимерных сфер, состав будет отрегулирован соответственно для получения водных растворов, имеющих подходящую консистенцию для образования панели согласно изобретению.

Стекловолокнами являются мононити, имеющие диаметр приблизительно от 5 до 25 микрон (микрометров), обычно приблизительно от 10 до 15 микрон (микрометров). Как указывалось выше, мононити могут быть связаны в пучки несколькими способами, например, как 100 прядей волокон, которые могут быть объединены в стеклянные жгутики, содержащие приблизительно 50 прядей. Длина стекловолокон предпочтительно составляет приблизительно от 1 до 2 дюймов (25-50 мм) и ширина приблизительно от 0,25 до 3 дюймов (6,3-76 мм), а расположение волокон в плоскости панели будет хаотичным.

В третьем варианте реализации изобретения создается многослойная структура в панели, где середина имеет расположенный на ней по меньшей мере один наружный слой, имеющий улучшенную гвоздимость (способность крепления). Это достигается включением существенных количеств полимерных микросфер в наружных слоях или использованием более высокого соотношения воды к реакционноспособным порошкам, чем то, которое используется при изготовлении середины, или комбинацией того и другого. Слой середины панели содержит полые керамические микросферы, равномерно распределенные по толщине слоя или, в некоторых примерах реализации, смесь керамических и полимерных микросфер. Как во втором варианте реализации, соотношение воды к реакционноспособным порошкам в середине может быть отрегулировано для обеспечения эффекта, подобного тому, который обеспечивают полимерные микросферы. Однако середина должна быть выполнена более прочной, чем наружные слои и в общем, количество используемых полимерных сфер или соотношение воды к реакционноспособным порошкам будут выбираться такими, чтобы середина панели обладала лучшей гвоздимостью, чем та, которая имеет только керамические микросферы, но обеспечивает подходящую прочность на сдвиг. Сухими ингредиентами слоя середины являются реакционноспособные порошки, описанные выше (т.е. гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), микросферы (только керамические или смесь керамических и полимерных микросфер) и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами слоя середины являются вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты объединяются для получения слоя середины панели согласно изобретению. Из общего веса сухих ингредиентов слой середины панели согласно изобретению предпочтительно формуется из приблизительно от 49 до 56 вес.% реакционноспособных порошков, от 35 до 42 вес.% керамических микросфер и от 7 до 12 вес.% устойчивых к щелочи стекловолокон или, в качестве альтернативы, из приблизительно от 54 до 65 вес.% реакционноспособных порошков, от 25 до 35 вес.% керамических микросфер, от 0,5 до 0,8 вес.% полимерных микросфер и от 6 до 10 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне наружный слой/слои многослойной панели или слой середины панели согласно изобретению формуется из приблизительно от 35 до 58 вес.% реакционноспособных порошков, от 34 до 49 вес.% керамических микросфер и от 6 до 17 вес.% устойчивых к щелочи стекловолокон в зависимости от общего количества сухих ингредиентов или, в качестве альтернативы, из приблизительно от 42 до 68 вес.% реакционноспособных порошков, от 23 до 43 вес.% керамических микросфер, до 1,0 вес.% полимерных микросфер, предпочтительно, от 0,2 до 1,0 вес.%, и от 5 до 15 вес.% устойчивых к щелочи стекловолокон. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, регулируются для получения требующейся текучести жидкого цементного раствора, необходимой из соображений обработки для любого конкретного процесса изготовления. Обычные нормы добавления воды составляют от 35 до 70% от веса реакционноспособных порошков, а нормы добавления суперпластификатора составляют от 1 до 8% от веса реакционноспособных порошков.

Сухими ингредиентами наружного слоя/слоев являются реакционноспособные порошки (гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), керамические микросферы, полимерные микросферы и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами наружного слоя/слоев будет вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты соединяются для получения наружного слоя/слоев панели согласно изобретению. В наружном слое/слоях панели, где полимерные микросферы включены в значительных количествах для обеспечения хорошей крепежной способности и пригодности для резки, объемная доля полимерных микросфер в наружных слоях панели предпочтительно составляет от 7 до 15% от общего объема сухих ингредиентов. Из общего веса сухих ингредиентов, наружные слои панели согласно изобретению формуются предпочтительно из приблизительно от 54 до 65 вес.% реакционноспособных порошков, от 25 до 35 вес.% керамических микросфер, от 0,5 до 0,8 вес.% полимерных микросфер и от 6 до 10 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне, наружный слой/слои будут формоваться из приблизительно от 42 до 68 вес.% реакционноспособных порошков, от 23 до 43 вес.% керамических микросфер, до 1,0 вес.% полимерных микросфер и от 5 до 15 вес.% устойчивых к щелочи стекловолокон в зависимости от общего количества сухих ингредиентов. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, будут регулироваться для получения требующейся текучести жидкого цементного раствора, необходимой из соображений обработки для любого конкретного процесса изготовления. Типичные нормы добавления воды будут составлять от 35 до 70% от веса реакционноспособных порошков (свыше 60%, если требуется улучшить гвоздимость), а нормы добавления суперпластификатора будут составлять от 1 до 8% от веса реакционноспособных порошков. Предпочтительная толщина наружного слоя/слоев составляет от 1/32 до 4/32 дюйма (0,8-3,2 мм). Если используется только один наружный слой, он должен быть меньше 3/8 от общей толщины панели.

Как в слое середины, так и в наружном слое/слоях стекловолокна представляют собой мононити, имеющие диаметр приблизительно от 5 до 25 микрон (микрометров), обычно приблизительно от 10 до 15 микрон (микрометров). Мононити могут быть связаны в пучки несколькими способами, например, в виде 100 прядей волокон, объединенных в жгутики, содержащие около 50 прядей. Длина волокна будет предпочтительно составлять приблизительно от 1 до 2 дюймов (25-50 мм) и в ширину приблизительно от 0,25 до 3 дюймов (6,3-76 мм), а расположение волокон в плоскости панели будет хаотичным.

В другом аспекте, изобретением является способ изготовления описанных здесь панелей, обладающих прочностью к сдвигу. Приготовляют водный раствор из реакционноспособных порошков (т.е. альфа-полугидрата сульфата кальция, гидравлического цемента, активного пуццолана и извести) и микросфер (только керамических или смеси керамических и полимерных микросфер) и затем укладывают тонкими слоями в форму для панели, при этом раствор соединяется с короткими рублеными стекловолокнами, и получают равномерно смешанный материал середины. В третьем варианте реализации изобретения все слои (т.е. середина и один или два наружных слоя) панели формуются, используя ту же технологию. Водный раствор для слоя середины содержит либо только керамические микросферы, либо смесь керамических и полимерных микросфер, раствор для наружных слоев содержит полимерные микросферы в больших количествах, чем для середины для обеспечения наружных слоев, которые обладают хорошей гвоздимостью, при этом обеспечивая слою середины требуемую прочность на сдвиг.

Фигуры 1А и 1В являются диаграммами результатов испытаний Примера 6.

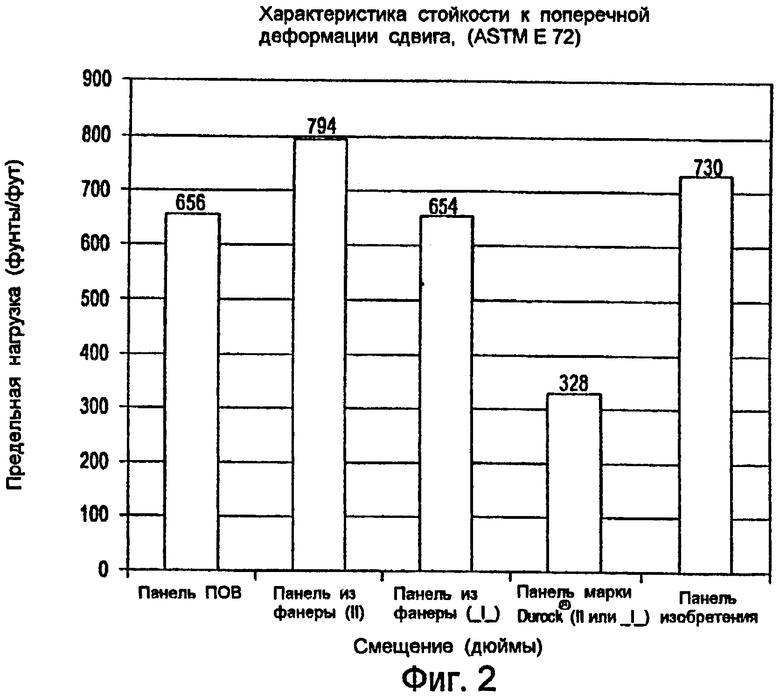

Фигура 2 является столбцовой диаграммой результатов испытаний Примера 7.

Фигура 3 показывает панель со шпунтовым соединением.

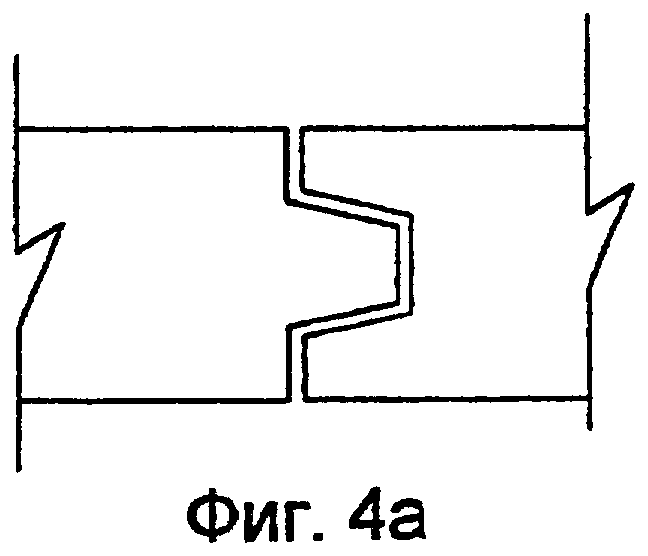

Фигура 4 показывает размеры шпунта и канавки панели толщиной 3/4 дюйма (19,1 мм).

Как указывалось, существует необходимость создания панелей, которые заменяют панели из фанеры и панели из плит с ориентированными волокнами там, где необходимо соблюдать строительные нормы, требующие прочности на сдвиг, который происходит в результате нагрузок от сильных ветров и землетрясений. Так, где такая характеристика не нужна, могут использоваться обычные панели обшивки, как например гипсовая обшивка с облицовкой из строительного картона, гипсовая обшивка с облицовкой из стеклянной сетки и не конструкционные панели на основе цемента, поскольку эти панели не предназначены для сопротивления силам сдвига. Панели из фанеры и ПОВ могут обеспечивать необходимую характеристику прочности на сдвиг, но они не обладают стабильностью размеров, когда находятся под воздействием воды, и могут загнивать или привлекать насекомых. Кроме того, когда используются панели из фанеры и ПОВ, их необходимо защищать от влаги нанесением дополнительных водостойких панелей поверх них, что требует больших дополнительных затрат. Затем может быть нанесен наружный отделочный слой. В отличие от них панели согласно изобретению являются водостойкими, несгораемыми, обладают стабильностью размеров и достаточной прочностью, чтобы заменить два слоя, требующиеся, когда используются панели обшивки из фанеры или ПОВ, и наружный слой отделки, как, например, наружная штукатурка, может быть непосредственно нанесен на новые панели. Панели могут разрезаться инструментами, которые используются для деревянных панелей, и крепиться к каркасу гвоздями или винтами. При необходимости возможна конструкция шпунтового соединения. Главными исходными материалами, используемыми для изготовления панелей изобретения, являются альфа-полугидрат сульфата кальция, цемент, пуццолановые материалы, устойчивые к щелочи стекловолокна, керамические микросферы и полимерные микросферы.

Полугидрат сульфата кальция

Полугидрат сульфата кальция, используемый в панелях по изобретению, делается из гипсовой руды, природного минерала (дигидрат сульфата кальция CaSO4·2H2О). Если не употреблять другого термина, "гипс" относится к сульфату кальция в виде дигидрата. После добычи сырой гипс подвергается термической обработке для образования отверждающегося сульфата кальция, который может быть безводным, но обычно является полугидратом, CaSO4·1/2H2О. Полугидрат имеет две признанные морфологии, называемые альфа-полугидрат и бета-полугидрат. Они выбираются для применения в различных целях, в зависимости от их физических свойств и стоимости. Обе формы вступают в реакцию с водой, образуя дигидрат сульфата кальция. Бета-полугидрат образует менее плотные микроструктуры и предпочтителен для продуктов с низкой плотностью. Альфа-полугидрат образует более плотные микроструктуры, имеющие большую прочность и плотность, чем микроструктуры, образованные бета-полугидратом. Альфа-полугидрат предпочтителен для панелей обшивки изобретения, поскольку было обнаружено, что смеси реакционноспособных порошков, содержащие альфа-полугидрат сульфата кальция, гидравлический цемент, пуццолан и известь в количествах согласно изобретению, дают панели, имеющие увеличенную продолжительность срока службы.

Гидравлический цемент

ASTM дает следующее определение "гидравлического цемента":

цемент, который схватывается и твердеет от химического взаимодействия с водой и способен это делать под водой. Существует несколько типов гидравлических цементов, которые используются в строительной промышленности и в промышленности строительных материалов. Примеры гидравлических цементов включают портландцемент, шлаковые цементы, как, например, доменный шлакопортландцемент, и суперсульфатные цементы, цемент на основе сульфоалюмината кальция, глиноземистый цемент, расширяющиеся цементы, белый цемент и быстросхватывающиеся и быстротвердеющие цементы. Несмотря на то, что полугидрат сульфата кальция схватывается и твердеет от химического взаимодействия с водой, он не включен в широкий спектр определения гидравлических цементов в контексте этого изобретения. Все из указанных гидравлических цементов могут использоваться для изготовления панелей по этому изобретению. Наиболее популярная и широко используемая группа гидравлических цементов, имеющих схожие свойства, известна как портландцемент. ASTM определяет "портландцемент" как гидравлический цемент, получаемый пульверизацией клинкера (полуфабриката для получения цемента), состоящего в основном из гидравлических силикатов кальция, обычно содержащих одну или более форм сульфата кальция как добавку совместного помола. Для изготовления портландцемента тщательно измельченная смесь известняка, глинистой породы и глина сжигаются в печи для получения клинкера, который затем подвергается дальнейшей обработке. В результате получают следующие четыре основных фазы портландцемента: трехкальциевый силикат (3CaO·SiO2, также называющийся С3S), двухкальциевый силикат (2CaO·SiO2, называющийся C2S), трехкальциевый алюминат (3СаО·Al2О3 или С3А), четырехкальциевый алюмоферрит (4СаО·Al2O3·Fe2O3 или C4AF).

Другие соединения, присутствующие в небольших количествах в портландцементе, включают сульфат кальция и другие двойные соли щелочных сульфатов, оксид кальция и оксид магния. Из различных признанных классов портландцемента Тип III (быстротвердеющий) портландцемент (по классификации ASTM) является предпочтительным для изготовления панелей согласно изобретению, так как оказалось, что благодаря его мелкозернистости он обеспечивает большую прочность. Другие признанные классы гидравлических цементов, включая такие шлаковые цементы, как доменный шлакопортландцемент, суперсульфатные цементы, цемент на основе сульфоалюмината кальция, глиноземистый цемент, расширяющиеся цементы, белый цемент, быстросхватывающиеся и быстротвердеющие цементы, как, например, цемент с регулируемым схватыванием, и другие типы портландцемента, могут быть также успешно использованы для изготовления панелей изобретения. Шлаковые цементы и цементы на основе сульфоалюмината кальция имеют низкое содержание щелочи и также являются предпочтительными для изготовления панелей изобретения.

Волокна

Стекловолокна обычно используются как изоляционный материал, но они также использовались как армирующие материалы с различными матрицами. Сами по себе волокна обеспечивают материалам прочность при растяжении, которые в противном случае подвергались бы хрупкому разрушению. Волокна могут ломаться при нагрузке, но обычный режим разрушения композиционных материалов, содержащих стекловолокна, происходит от ухудшения свойств и нарушения связи между волокнами и материалом сплошной фазы. Таким образом, такие связи имеют важное значение, если армирующие волокна должны сохранять способность увеличения пластичности и укреплять композиционный материал в течение срока службы. Было обнаружено, что цементы, армированные стекловолокном, действительно теряют прочность со временем, что приписывалось воздействию на стекло извести, получающейся при выдерживании цемента. Одним возможным способом преодоления такого воздействия является покрытие стекловолокон защитным слоем, например, полимерным слоем. В общем, такие защитные слои могут противостоять воздействию извести, но оказалось, что прочность в панелях по изобретению уменьшается, и таким образом, защитные слои не целесообразны. Более дорогостоящим способом ограничения воздействия извести является использование специальных устойчивых к щелочи стекловолокон (ЩУ стекловолокон), таких как, например, стекловолокна фирмы Nippon Electric Glass (NEG) 350Y. Такие волокна, как было обнаружено, обеспечивают превосходную силу сцепления матрице и поэтому являются предпочтительными для панелей согласно изобретению. Стекловолокна представляют собой мононити, которые имеют диаметр приблизительно от 5 до 25 микрон (микрометров) и обычно приблизительно от 10 до 15 микрон (микрометров). Нити обычно объединяются в 100 прядей, которые могут связываться в жгутики (ровинги), содержащие приблизительно 50 прядей. Пряди или жгутики обычно подвергаются резке на подходящие нити и связки нитей, например, длиной приблизительно от 0,25 до 3 дюймов (6,3-76 мм), предпочтительно от 1 до 25 2 дюймов (25-50 мм).

Несмотря на то, что полимерные волокна не обеспечивают прочности, эквивалентной прочности стекловолокон, некоторые полимерные волокна могут быть включены в панели согласно изобретению. Такие полимерные волокна, например, из полипропилена, полиэтилена, полиакрилонитрила и поливинилового спирта дешевле, чем устойчивые к щелочи стекловолокна, и не поддаются воздействию извести.

Пуццолановые материалы

Как было упомянуто, большая часть портландцементов и других гидравлических цементов вырабатывают известь во время гидратации (выдерживания). Необходимо ввести известь в реакцию для уменьшения воздействия на стекловолокна. Также известно, что, когда присутствует полугидрат сульфата кальция, он вступает в реакцию с трехкальциевым алюминатом в цементе, образуя эттрингит, что может привести к нежелательному растрескиванию выдерживаемого продукта. В этой области такое явление часто называют "сульфатной атакой". Такие реакции могут быть предотвращены добавлением "пуццолановых" материалов, которые определяются согласно ASTM C618-97 как " кремнистые или кремнистые и глиноземистые материалы, которые сами по себе обладают небольшой или совсем не обладают цементирующей ценностью, но, в тонкоизмельченной форме и в присутствии влаги, будут вступать в химическую реакцию с гидроксидом кальция при обычных температурах, образуя соединения, которые обладают цементирующими свойствами". Одним часто используемым пуццолановым материалом является тонкая кремнеземная пыль, тонкоизмельченный аморфный кремнезем, который является продуктом производства сплава кремнийсодержащего металла и ферросилиция. Характерно, что он имеет очень высокое содержание кремнезема и низкое содержание глинозема. Различные природные и синтетические материалы считаются материалами, обладающими пуццолановыми свойствами, включая пемзу, перлит, диатомовую землю, туф, трасс (вулканический пепел), метакаолин, микрокремнезем, молотый гранулированный доменный шлак и летучую золу. В то время как тонкая кремнеземная пыль является особенно удобным пуццоланом для использования в панелях изобретения, могут использоваться другие пуццолановые материалы. В отличие от тонкой кремнеземной пыли метакаолин, молотый гранулированный доменный шлак и распыляемая летучая зола имеют значительно меньшее содержание кремнезема и большие количества глинозема, но могут быть эффективными пуццолановыми материалами. При использовании тонкой кремнеземной пыли она будет составлять приблизительно от 5 до 20 вес.%, предпочтительно, от 10 до 15 вес.% реакционноспособных порошков (т.е. гидравлического цемента, альфа-полугидрата сульфата кальция, кремнеземной пыли и извести). При замене другими пуццоланами используемые количества будут выбираться так, чтобы обеспечить химические характеристики, подобные тонкой кремнеземной пыли.

Легкие наполнители/микросферы

В панелях согласно изобретению используются два типа микросфер. Это:

1)Керамические микросферы и

2) Полимерные микросферы.

Микросферы имеют большое значение в панелях по изобретению, которые, при их отсутствии, будут тяжелее, чем это требуется для строительных панелей. Используемые в качестве легких наполнителей микросферы помогают снизить среднюю плотность продукта. Предпочтительно, чтобы достаточная доля состава была с микросферами, с тем, чтобы вес типичной панели толщиной 1/2 дюйма, размером 4х8 футов (толщиной 12,7 мм, размером 1,31×2,62 м) был меньше приблизительно 99 фунтов (44,9 кг), предпочтительно, не более 85 фунтов (38,6 кг). Когда микросферы полые, они иногда называются микрошариками.

Керамические микросферы могут быть изготовлены из различных материалов с использованием различных способов изготовления. Несмотря на разнообразие керамических микросфер, которые могут использоваться в качестве наполнителя в панелях по изобретению, предпочтительные керамические микросферы согласно изобретению изготавливаются как побочный продукт сгорания угля и являются компонентами летучей золы, которую можно найти обычно в отапливаемых углем коммунальных сооружениях, например, такие керамические микросферы, как Extendospheres-SG, изготавливаемые компанией PQ Corporation.

Химическим составом предпочтительных керамических микросфер изобретения является главным образом кремнезем (SiO2) в количестве приблизительно от 50 до 75% и глинозем (Al2O3) в количестве приблизительно от 15% до 40%, при этом другие материалы составляют до 35 вес.%. Предпочтительными керамическими микросферами изобретения являются полые сферические частицы диаметром в пределах от 10 до 500 микрон (микрометров), при этом толщина оболочки обычно составляет приблизительно 10% диаметра сферы, и плотность частицы предпочтительно приблизительно от 0,50 до 0,80 г/мл. Прочность на раздавливание предпочтительных керамических микросфер согласно изобретению превышает 1500 фунтов на кв. дюйм (10,3 МПа) и предпочтительно превышает 2500 фунтов на кв. дюйм (17,2 МПа). Предпочтительное использование керамических микросфер в панелях изобретения главным образом объясняется тем, что они приблизительно в 3-10 раз прочнее, чем большинство микросфер из синтетического стекла. Кроме того, предпочтительные керамические микросферы согласно изобретению обладают термической стойкостью и обеспечивают лучшую стабильность размеров панели изобретения. Керамические микросферы находят применение в ряде других сфер, например, в качестве адгезивов, уплотнителей, заполнителей для трещин, соединений для кровельного покрытия, настилов полов из поливинилхлорида, красок, промышленных покрытий и пластмассовых композиционных материалов, устойчивых к высоким температурам. Несмотря на то, что они предпочтительны, следует понимать, что не существенно, являются ли они полыми и круглыми, поскольку именно плотность частиц и прочность на сжатие обеспечивают для панели изобретения низкий вес и важные физические свойства. В качестве альтернативы для замены могут использоваться пористые неоднородные частицы, с условием, что получаемые панели отвечают требованиям необходимых рабочих характеристик.

Полимерные микросферы предпочтительно также включают полые сферы с оболочкой, выполненной из полимерных материалов, как например полиакрилонитрил, полиметакрилонитрил, поливинилхлорид или поливинилидинхлорид или их смеси. Оболочка может заключать газ, используемый для расширения оболочки в процессе изготовления. Наружная поверхность полимерных микросфер может иметь какое-нибудь инертное покрытие, как например карбонат кальция, оксиды титания, слюда, диоксид кремния и тальк. Полимерные микросферы имеют плотность частиц предпочтительно около от 0,02 до 0,15 г/мл и диаметры в пределах от 10 до 350 микрон (микрометров). Было обнаружено, что наличие полимерных микросфер способствует одновременному достижению двойных целей, заключающихся в получении низкой плотности панели и увеличенной гвоздимости и способности к резке. Хотя все панели изобретения можно резать, используя обычные плотницкие инструменты, включение полимерных микросфер снижает сопротивление при прибивании гвоздями. Это является ценным свойством, когда гвозди вгоняются вручную. Когда используется пневматическое гвоздильное оборудование, сопротивление панели при прибивании гвоздями имеет меньшее значение, так что прочность панели может быть больше, чем для панелей, которые должны прибиваться вручную. Кроме того, было обнаружено, что когда смесь керамических и полимерных микросфер используется в определенных пропорциях, синергетические эффекты (комбинированное воздействие) реализуются в виде улучшенных реологических свойств раствора и увеличения изгибной прочности панели в сухом виде.

В первом варианте реализации изобретения только керамические микросферы используются по всей толщине панели. Панель содержит предпочтительно приблизительно от 35 до 42 вес.% керамических микросфер, равномерно распределенных по всей толщине панели.

Во втором варианте реализации изобретения используется смесь легких керамических и полимерных микросфер по всей толщине панели. Чтобы достичь необходимых свойств, объемная доля полимерных микросфер в панели второго примера реализации изобретения будет предпочтительно составлять от 7 до 15% от общего объема сухих ингредиентов, где сухими ингредиентами состава являются реакционноспособные порошки (т.е. гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), керамические микросферы, полимерные микросферы и устойчивые к щелочи стекловолокна. Количество полимерных микросфер может изменяться регулированием соотношения воды к реакционноспособным порошкам, исходя из необходимости достижения такого же эффекта.

В третьем варианте реализации создается многослойная структура, где по меньшей мере один наружный слой имеет улучшенную гвоздимость, полученную снижением сопротивления поверхности слоя/слоев при забивке гвоздей. Это достигается использованием высокого соотношения воды к реакционноспособным порошкам, включением легких полимерных микросфер в значительных количествах в поверхностный слой/слои или сочетанием того и другого. Середина панели может содержать только керамические микросферы в качестве легкого наполнителя, равномерно распределенные по всей толщине слоя середины, или, в качестве альтернативы, может использоваться смесь керамических и полимерных волокон, или может регулироваться соотношение воды к реакционноспособным порошкам, как во втором примере реализации изобретения. Объемная доля полых полимерных микросфер в наружных слоях панели предпочтительно будет в пределах от 7 до 15% от общего объема сухих ингредиентов, используемых для сооружения панели, где сухими ингредиентами являются реакционноспособные порошки (указанные выше), керамические микросферы, полимерные микросферы и устойчивые к щелочи стекловолокна. Предпочтительная толщина наружного слоя/слоев составляет от 1/32 до 4/32 дюйма (0,75-3,2 мм). Когда используется только один наружный слой, он предпочтительно будет меньше 3/8 от общей толщины панели.

Состав

Компонентами, используемыми для сооружения устойчивых к сдвигу панелей согласно изобретению, являются гидравлический цемент, альфа-полугидрат сульфата кальция, активный пуццолан, как, например, тонкая кремнеземная пыль, известь, керамические микросферы, полимерные микросферы, устойчивые к щелочи стекловолокна, суперпластификатор (например, натриевая соль полинафталинсульфоната) и вода. Небольшие количества ускорителей и/или замедлителей могут добавляться к составу, чтобы регулировать характеристики схватывания зеленого (т.е. невыдержанного) материала. Типичные, не ограничивающие объема изобретения, добавки включают ускорители для гидравлического цемента, как, например, хлорид кальция, ускорители для альфа-полугидрата сульфата кальция, например, гипс, замедлители, такие как DTPA (диэтилтриаминпентаценовая кислота), винная кислота или щелочная соль винной кислоты (тартрат калия), вещества, уменьшающие усадку, как например, гликоли и проникающий воздух.

Панели согласно изобретению будут включать сплошную фазу, где равномерно распределены устойчивые к щелочи стекловолокна и микросферы. Сплошная фаза получается в результате выдерживания водного раствора реакционноспособных порошков (т.е. альфа-полугидрата сульфата кальция, гидравлического цемента, активного пуццолана, как например, тонкая кремнеземная пыль, и извести), предпочтительно включающего суперпластификатор и/или другие добавки.

Широкие и предпочтительные весовые пропорции этих реакционноспособных порошков во всех трех примерах реализации изобретения будут следующие:

Известь не обязательно использовать во всех составах изобретения, но было обнаружено, что добавление извести обеспечивает панели превосходного качества, и она обычно добавляется в количествах, превышающих приблизительно 0,2 вес.%. Таким образом, в большинстве случаев, количество извести в реакционноспособных порошках будет приблизительно от 0,2 до 3,5 вес.%.

В первом варианте реализации изобретения сухими ингредиентами состава будут реакционноспособные порошки (гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), керамические микросферы и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами состава будут вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты объединяются для изготовления панели согласно изобретению. Керамические микросферы равномерно распределяются в матрице по всей толщине панели. Из общего веса сухих ингредиентов панель по изобретению формуют из приблизительно от 49 до 56 вес.% реакционноспособних порошков, от 35 до 42 вес.% керамических микросфер и от 7 до 12 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне, панель по изобретению формуют из приблизительно от 35 до 58 вес.% реакционноспособных порошков, от 34 до 49 вес.% керамических микросфер и от 6 до 17 вес.% устойчивых к щелочи стекловолокон от общего количества сухих ингредиентов. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, будут достаточными для обеспечения требующейся текучести жидкого цементного раствора, необходимой для удовлетворения потребностей любого конкретного процесса производства. Типичные нормы добавления воды составляют от 35 до 60% от веса реакционноспособных порошков, а нормы добавления суперпластификатора составляют от 1 до 8% от веса реакционноспособных порошков. Стекловолокнами являются мононити, имеющие диаметр приблизительно от 5 до 25 микрон (микрометров), предпочтительно, приблизительно от 10 до 15 микрон (микрометров). Мононити обычно объединяются в 100 прядей, которые могут быть связаны в жгутики, содержащие приблизительно около 50 прядей. Длина стекловолокон будет предпочтительно приблизительно от 1 до 2 дюймов (25-50 мм) и ширина приблизительно от 0,25 до 3 дюймов (6,3-76 мм). Волокна имеют хаотичное расположение, обеспечивающее изотропное механическое поведение в плоскости панели.

Второй вариант реализации изобретения содержит смесь керамических и полимерных микросфер, равномерно распределенных по всей толщине панели. Было обнаружено, что включение полимерных микросфер в панель помогает достигнуть сочетания низкой плотности и пластичности, необходимой для разрезания панели или ее крепления (гвоздями или винтами) с помощью обычных плотницких инструментов. Кроме того, обнаружили, что реологические свойства раствора существенно улучшаются, если сочетание полых керамических и полимерных микросфер используется в качестве части состава. Соответственно, во втором варианте реализации изобретения, сухими ингредиентами состава будут реакционноспособные порошки (гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), керамические микросферы и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами состава будут вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты будут объединены для изготовления панели согласно изобретению. Для достижения хорошего крепления и способности к резке объемная доля полимерных микросфер в панели предпочтительно будет составлять от 7 до 15% от общего объема сухих ингредиентов. От общего веса сухих ингредиентов панель по изобретению формуют из приблизительно от 54 до 65 вес.% реакционноспособных порошков, от 25 до 35 вес.% керамических микросфер, от 0,5 до 0,8 вес.% полимерных микросфер и от 6 до 10 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне, панель по изобретению формуют из от 42 до 68 вес.% реакционноспособных порошков, от 23 до 43 вес.% керамических микросфер, от 0,2 до 1,0 вес.% полимерных микросфер и от 5 до 15 вес.% устойчивых к щелочи стекловолокон, в зависимости от общего веса сухих ингредиентов. Количества воды и суперпластификатора, добавляемые в сухие ингредиенты, будут регулироваться для обеспечения требующейся текучести цементного раствора, необходимой для удовлетворения нужд обработки каждого конкретного процесса производства. Типичные нормы добавления воды составляют от 35 до 70% от веса реакционноспособных порошков, но могут превышать 60%, доходя до 70%, предпочтительно от 65% до 75%, когда необходимо использовать соотношение воды к реакционноспособным порошкам для уменьшения плотности панели и улучшения гвоздимости. Поскольку соотношение воды к реакционноспособному порошку может быть отрегулировано для обеспечения такого же эффекта, какой обеспечивают полимерные микросферы, может быть использовано и то и другое или сочетание двух способов. Количество суперпластификатора будет составлять от 1 до 8% от веса реакционноспособных порошков. Стекловолокнами являются мононити, имеющие диаметр приблизительно от 5 до 25 микрон (микрометров), предпочтительно, приблизительно от 10 до 15 микрон (микрометров). Обычно они связываются в пряди и жгутики, как было описано выше. Длина стекловолокон предпочтительно составляет от 1 до 2 дюймов (25-50 мм) и ширина приблизительно от 0,25 до 3 дюймов (6,3-76 мм). Волокна будут иметь хаотичное расположение, обеспечивающее изотропное механическое поведение в плоскости панели.

Во втором варианте реализации изобретения включение полимерных микросфер в таких количествах, какие описаны выше, в качестве частичной замены керамических микросфер помогает улучшить изгибную прочность композиционного материала в сухом состоянии (см. Пример 9). Кроме того, частичная замена керамических микросфер полимерными микросферами уменьшает соотношение воды к реакционноспособным порошкам, необходимым для достижения текучести данного цементного раствора (см. Пример 13). Раствор (цементное тесто), содержащий смесь керамических и полимерных микросфер, будет иметь превосходную характеристику текучести (обрабатываемость) по сравнению с раствором, содержащим только керамические микросферы. Это особенно важно, когда промышленная обработка панелей по изобретению требует использования растворов с превосходной характеристикой текучести.

В третьем варианте реализации изобретения создается многослойная структура в панели, где наружный слой/слои имеет улучшенную гвоздимость (способность крепления). Это достигается включением полимерных микросфер в значительных количествах в наружные слои, увеличением соотношения воды к цементу в наружном слое/слоях или сочетанием того и другого. Середина панели будет содержать керамические микросферы, равномерно распределенные по толщине слоя, или, в качестве альтернативы, смесь керамических и полимерных микросфер. Сухими ингредиентами слоя середины будут реакционноспособные порошки (гдравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), микросферы (только керамические или смесь керамических и пластмассовых микросфер) и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами слоя середины будут вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты будут объединены для получения слоя середины панели по изобретению. От общего веса сухих ингредиентов середину панели изобретения предпочтительно формуют из приблизительно от 49 до 56 вес.% реакционноспособных порошков, от 35 до 42 вес.% полых керамических микросфер и от 7 до 12 вес.% устойчивых к щелочи стекловолокон или, в качестве альтернативы, приблизительно от 54 до 65 вес.% реакционноспособных порошков, от 25 до 35 вес.% керамических микросфер, от 0,5 до 0,8 вес.% полимерных микросфер и от 6 до 10 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне, слой середины панели по изобретению формуют из приблизительно от 35 до 58 вес.% реакционноспособных порошков, от 34 до 49 вес.% керамических микросфер и от 6 до 17 вес.% устойчивых к щелочи стекловолокон в зависимости от общего количества сухих ингредиентов или, в качестве альтернативы, приблизительно от 42 до 68 вес.% реакционноспособных порошков, от 23 до 43 вес.% керамических микросфер, до 1,0 вес.% полимерных микросфер, предпочтительно от 0,2 до 1,0 вес.%, и от 5 до 15 вес.% устойчивых к щелочи стекловолокон. Количества воды и суперпластификатора, которые добавляются к сухим ингредиентам, будут регулироваться для обеспечения необходимой текучести цементного раствора, требующейся для удовлетворения условий обработки для любого конкретного процесса производства. Типичные нормы добавления воды будут составлять от 35 до 70% от веса реакционноспособных порошков, но будут превышать от 60 до 70%, когда необходимо использовать соотношение воды к реакционноспособным порошкам, чтобы снизить плотность панели и улучшить гвоздимость, а нормы добавления суперпластификатора будут составлять от 1 до 8% от веса реакционноспособных порошков. Когда соотношение воды к реакционноспособным порошкам регулируется для получения такого же эффекта, какой получается при использовании полимерных микросфер, состав раствора будет отрегулирован для обеспечения панели по изобретению необходимыми качествами.

Сухими ингредиентами наружного слоя/слоев будут реакционноспособные порошки (гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), керамические микросферы и устойчивые к щелочи стекловолокна, а мокрыми ингредиентами наружного слоя/слоев будут вода и суперпластификатор. Сухие ингредиенты и мокрые ингредиенты объединяют для получения наружных слоев панели по изобретению. В наружном слое/слоях панели полые полимерные микросферы включены в значительных количествах для обеспечения панели хорошего крепления и способности к резке. Объемная доля полимерных микросфер в наружных слоях панели предпочтительно составляет от 7 до 15% от общего объема сухих ингредиентов. Из общего веса сухих ингредиентов наружный слой/слои панели по изобретению предпочтительно формуют из приблизительно от 54 до 65 вес.% реакционноспособных порошков, от 25 до 35 вес.% керамических микросфер, от 0,5 до 0,8 вес.% полимерных микросфер и от 6 до 10 вес.% устойчивых к щелочи стекловолокон. В широком диапазоне, наружные слои панели по изобретению формуют из приблизительно от 42 до 68 вес.% реакционноспособных порошков, от 23 до 43 вес.% керамических микросфер, до 1,0 вес.% полимерных микросфер и от 5 до 15 вес.% устойчивых к щелочи стекловолокон, в зависимости от общего количества сухих ингредиентов. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, регулируются для обеспечения требующейся текучести раствора, необходимой для удовлетворения условий обработки любого конкретного процесса производства. Типичные нормы добавления воды составляют от 35 до 70% от веса реакционноспособных порошков и, в частности, превышают от 60 до 70% от веса реакционноспособных порошков, когда соотношение воды к реакционноспособным порошкам регулируется для снижения плотности панели и улучшения гвоздимости, а нормы добавления суперпластификатора будут составлять от 1 до 8% от веса реакционноспособных порошков. Предпочтительная толщина наружного слоя/слоев составляет от 1/32 до 4/32 дюйма (0,8-3,2 мм), а толщина наружного слоя при использовании только одного слоя будет меньше 3/8 общей толщины панели.

Как в слое середины, так и в наружном слое/слоях, стекловолокнами являются мононити, имеющие диаметр приблизительно от 5 до 25 микрон (микрометров), предпочтительно от 10 до 15 микрон (микрометров). Мононити обычно связываются в пряди и жгутики, как было описано выше. Длина предпочтительно составляет от 1 до 2 дюймов (25-50 мм) и ширина приблизительно от 0,25 до 3 дюймов (6,3-76 мм). Расположение волокон будет хаотичным, обеспечивающим изотропное механическое поведение в плоскости панели.

Изготовление панели изобретения

Гидравлический цемент, альфа-полугидрат сульфата кальция и микросферы смешивают в сухом состоянии в подходящем смесителе. Затем в другом смесителе в течение 1-5 минут смешивают воду, суперпластификатор (например, соль натрия полинафталинсульфоната) и пуццолан (например, тонкую кремнеземную пыль или метакаолин). При необходимости, в этой стадии добавляют замедлитель (например, тартрат калия) для регулирования характеристики схватывания раствора. Сухие ингредиенты добавляют в смеситель, содержащий мокрые ингредиенты, и смешивают от 2 до 10 минут для образования однородного гладкого раствора.

Раствор может соединяться со стекловолокнами несколькими путями для получения однородной смеси. Стекловолокна будут иметь форму коротко нарезанных жгутиков. В предпочтительном примере реализации изобретения раствор и нарезанные (нарубленные) стекловолокна одновременно напыляются в форму для панели. Предпочтительно, напыление происходит в несколько этапов для получения тонких слоев, предпочтительно, приблизительно толщиной до 0,25 дюйма (6,3 мм), которые встраиваются в однородную панель толщиной от 1/4 до 1 дюйма (6,3-25,4 мм). Например, в одном случае, панель размером 3х5 футов (0,91х1,52 м) была сделана шестью этапами напыления в направлении по длине и ширине. По мере того как откладывается каждый слой, может быть использован валик для обеспечения тесного контакта раствора и стекловолокон. Слои могут быть выровнены разравнивающим брусом или другим подходящим средством после обработки валком.

Обычно для напыления раствора используется сжатый воздух. При выходе из распылительного сопла раствор смешивается со стекловолокнами, нарезанными из жгутиков режущим механизмом, установленным на пульверизаторе для распыления. Однородную смесь раствора и стекловолокон укладывают в форму для панели, как описано выше.

В третьем варианте реализации изобретения слои наружной поверхности панели содержат значительные количества полимерных сфер, чтобы элементы крепления, используемые для закрепления панели на каркасе, могли легко входить в панель. Предпочтительная толщина таких слоев будет приблизительно от 1/32 дюйма до 4/32 дюйма (0,8-3,2 мм). Тот же процесс, который был описан выше и с помощью которого выполняется середина панели, может быть использован для наложения наружных слоев панели.

Другие способы укладки смеси раствора и стекловолокон будут понятны специалистам, знающим технику изготовления панели. Например, таким же образом можно приготовить сплошной лист, из которого после достаточного схватывания материала можно нарезать панели нужного размера, не прибегая к дозированному процессу для изготовления каждой панели.

Во многих случаях использования, например, при чистовой обшивке стен, панели прибиваются гвоздями или ввинчиваются в вертикальный каркас. Иногда, когда панели используются как конструкционный подстилающий слой для пола или черный пол, они предпочтительно будут изготовлены с конструкцией шпунтового соединения, которое может быть выполнено профилированием кромок панели во время формования или перед использованием, с помощью фасонно-фрезерного станка для вырезания шпунта и канавки. Предпочтительно, шпунт и канавка будут суживающимися, как показано в фигурах 3 и 4, что способствует легкой установке панелей по изобретению.

Пример 1

Была сформована панель из состава смеси, показанной в Таблице А процессом набрызгивания. Измеренная плотность раствора составляла 69,8 фунтов на куб. фут (1118 кг/м3). Пропорция веса волокна, составляющая 7,1%, показанная в таблице, соответствует 3% волокна в панели. Сформованная панель была покрыта пластиковым листом и выдерживалась 1 неделю.

Через неделю панель вынули из формы и нарезали на образцы размером 4×12 дюймов (101,6×304,8 мм) для определения изгибной прочности, размером 6х6 дюймов (152,4×152,4 мм) для оценки прочности на выдергивание гвоздя и размером 4×10 дюймов (101,6×254 мм) для определения устойчивости к боковому креплению. Образцы разделили на два комплекта. Образцы из первого комплекта поместили в пластиковые мешки и выдерживали 28 дней во влажных условиях, и затем сушили 4 дня в печи при температуре 131°F (55°C) перед испытанием. Высушенные в печи образцы, как было определено, имели плотность 63,3 фунтов на куб. фут (1013 кг/м3). Предел прочности при изгибе, измеренный согласно стандарту ASTM C947, составлял 2927 фунтов на кв. дюйм (20,2 МПа). Устойчивость к боковому креплению для винта длиной 1-5/8 дюйма(41,28 мм) была измерена согласно модифицированному варианту ASTM D 1761 (описанному в журнале ASCE "Structural Division Journal" ("Строительное проектирование") R. Tuomi and W. McCutcheon, за июль 1978), составляла 542,4 фунта (246,5 кг). Прочность на выдергивание гвоздя измерялась согласно стандарту ASTM C473 и составляла 729,6 фунта (331,6 кг).

Образцы из второго комплекта поместили в пластиковые мешки и выдерживали 28 дней во влажных условиях, после чего сушили 4 дня в печи при температуре 131°F (55°C), и затем снова погружали в воду на 48 часов перед испытанием. Пропитанные водой образцы имели плотность 72,6 фунтов/куб. фут (1162 кг/м3), изгибную прочность, равную 2534 фунтов на кв. дюйм (178,5 кг/см2), устойчивость к боковому креплению, составляющую 453,2 фунта (206 кг) и прочность на выдергивание гвоздя, составляющую 779,5 фунта (354 кг).

(1)USG Company

(2)Blue Circle Cement

(3)Elken Materials, Inc.

(4)PQ Corporation

(5)Geo Specialty Chemicals

(6)Glass Nippon Electric Company

Пример 2

Панель, изготовленную согласно стандарту ASTM D 1037, испытывали на эффект погружения в воду (после сушки в печи при температуре 55°С) и сравнивали с характеристиками конкурирующих панелей из плит с ориентированными волокнами и панелей из фанеры. Образцы размером 4×10 дюймов (101,6×254 мм) погружали в воду на 24 часа, после чего измеряли поглощение воды и разбухание каждой панели. Результаты даны в Таблице В.

Видно, что панель изобретения поглотила гораздо меньше воды и значительно меньше расширилась, чем панель из ПОВ или фанеры. Таким образом, панелям по изобретению не требуется защита против влаги, в отличие от панелей на основе древесины.

Пример 3

Разрушение панели под воздействием нагрузки сдвига может произойти в крепежных узлах, то есть в местах крепления гвоздем или винтом. Сопротивление разрушению может быть измерено модифицированным вариантом испытания ASTM D1761, который описан в Примере 1. При испытании на элемент каркаса, закрепленного на образце панели обшивки, прикладывается нагрузка. Измеряется разрушающая нагрузка. Такое испытание выполняли для сравнения панелей по изобретению с панелями из плит с ориентированными волокнами и фанеры. Результаты приведены в Таблице С.

(1)Размер 4×10 дюймов (101,6х254 мм)

(2)Погружение в воду на 24 часа

(3) Компания USG Company

(4) Размер гвоздя по стандарту ASTM F 1667-97 (тип NLCMS)

Результаты описанных выше испытаний показывают, что панели по изобретению будут выдерживать большие нагрузки, прежде чем они разрушатся, чем панели из ПОВ и фанеры, особенно когда в качестве крепежных деталей используются гвозди.

Пример 4

Другое испытание, которому подвергли панели, измеряет силу, требующуюся для вытягивания крепежных деталей из образцов панелей. Эти испытания выполняли согласно стандарту ASTM D1761-88 и способу испытания АРА S-4 (Американской ассоциации изготовителей фанеры).

Результаты даны в Таблице D.

(1)Образец размером 3×6 дюймов (76,2×152,4 мм)

(2)Погружение в воду на 24 часа

(3)Компания USG Company

(4)Размер гвоздя по стандарту ASTM F 1667-97 (тип NLCMS)

Результаты показывают, что панели по изобретению обеспечивают характеристики, превосходящие или по меньшей мере эквивалентные характеристикам панелей ПОВ или фанеры.

Пример 5

Одним возможным применением панелей по изобретению являются панели конструкционных половых настилов. Рабочие характеристики панелей полового настила могут быть измерены по стандарту ASTM Е 661 и способу испытания АРА S-1 (Американской ассоциации изготовителей фанеры). Панели толщиной 0,75 дюйма (19,1 мм) и размером 2х4 фута (610х1219 мм) опираются на балки размером 2х10 дюймов (50,8х254 мм) на межцентровом расстоянии 16 дюймов (406,4 мм). В середине между балками прикладывается нагрузка и измеряются разрушающая нагрузка и прогиб. Было проведено испытание трех панелей по изобретению. Результаты приведены в Таблице Е.

(1)Испытание при статической нагрузке после ударной нагрузки, составляющей 75 фунто-футов (0,102 кДж)

Нормативным критерием для панелей полового настила по стандарту АРА является предельная статическая нагрузка 550 фунтов (250 кг) и 400 фунтов (181,8 кг) после удара. Допустимый прогиб составляет 0,078 дюйма (1,98 мм) как при статической нагрузке, так и после удара. Панели по изобретению, как показано, имеют превосходящие характеристики. Поэтому они могут использоваться как конструкционные панели для настилов полов, а не только в качестве подстилающего слоя, хотя они могут быть использованы и для этого.

Пример 6

Этот пример показывает влияние ускоренного выдерживания на прочность при изгибе (долговременная прочность) панелей, выполненных с использованием составов по изобретению. Результаты ускоренного выдерживания, полученные для панелей согласно изобретению, сравниваются с характеристиками ускоренного выдерживания панелей, изготовленных из составов, содержащих смеси реакционноспособных порошков известного уровня техники. Смеси реакционноспособных порошков известного уровня техники не содержали альфа-полугидрата сульфата кальция в своем составе. В Таблице F.I Смесь А и Смесь В являются составами по изобретению, а Смесь С и Смесь D являются составами, содержащими смеси реакционноспособных порошков известного уровня техники. Упомянутые выше смеси реакционноспособных порошков имеют следующий состав:

1. Смесь А: альфа-полугидрат сульфата кальция, портландцемент Типа III (быстротвердеющий), тонкая кремнеземная пыль и известь;

2. Смесь В: альфа-полугидрат сульфата кальция, портландцемент Типа III (быстротвердеющий), метакаолин и известь;

3. Смесь С: портландцемент Типа III (быстротвердеющий), доменный шлак, быстро охлажденный в воде, и NSR (смесь реакционноспособных порошков известного уровня техники); и

4. Смесь D: портландцемент Типа III (быстротвердеющий) и тонкая кремнеземная пыль (смесь реакционноспособных порошков известного уровня техники).

В Смесях А и В, тартрат калия добавляли в количестве 0,07% от общего веса реакционноспособных порошков (альфа-полугидрата сульфата кальция, портландцемента Типа III, тонкой кремнеземной пыли и извести), чтобы задержать схватывание раствора.

В Смесь С добавляли регулирующий схватывание реагент на основе кислородосодержащей карбоновой кислоты (фирмы Denki Kagaku Kogya Co., Ltd.) в количестве 0,80% от общего веса реакционноспособных порошков (т.е. портландцемента Типа III, шлака и NSR). NSR является превосходной примесью, состоящей из алюмината кальция и неорганического сульфата, которая помогает уменьшить общее время выдерживания.

Для всех четырех составов, показанных в Таблице F.1, были сформованы панели размером 3×5 футов (0,91×1,52 м), с использованием процесса напыления, который был описан выше. Все панели содержали устойчивые к щелочи стекловолокна длиной 1,57 дюйма (40 мм), хаотично распределенные в плоскости X-Y. Отлитые панели покрыли пластиковым листом и выдерживали одну неделю. Через неделю панели удалили из формы и разрезали на образцы размером 4×12 дюймов (101,6×304,8 мм) для определения предела прочности на изгиб. Образцы от каждой панели разделили по меньшей мере на шесть комплектов. Образцы выдерживали во влажных пластиковых мешках 28 дней и затем сушили в печи при температуре 131°F (55°C) в течение 4 дней. Образцы из первого комплекта после того, как их вынули из печи, испытывались на изгиб (ASTM С 947). Соответствующие результаты приведены в Таблице F.2. Рабочие характеристики высушенных панелей были одинаковые. Образцы остальных пяти комплектов сохранили для определения прочности на изгиб с ускоренным выдерживанием, т.е. 7, 14, 21, 56 и 112 дней соответственно. Для ускорения процесса выдерживания образцы размером 4×12 дюймов (101,6×304,8 мм) погружали в воду с температурой 60°С (140°F) для максимального срока выдерживания 112 дней. Образцы вынимали через разные промежутки времени и испытывали на предел прочности (временное сопротивление) на изгиб и максимальный прогиб в испытании на изгиб (излом) (по стандарту ASTM С 947). Максимальный прогиб в испытании на излом определяется как смещение образца в точке нагрузки, соответствующее максимальной нагрузке. Для образцов, принадлежащих Смеси D, испытание на ускоренное выдерживание 112 дней не проводилось.

Результаты сохранения предела прочности на растяжение при изгибе (предел прочности при изгибе), задерживающего излом, показаны на Фигуре 1А. Видно, что рабочие характеристики панелей, содержащих смеси реакционноспособных порошков изобретения (Смесь А и Смесь В), значительно превосходили характеристики панелей, выполненных с использованием смесей реакционноспособных порошков, известных из уровня техники. Панели по изобретению удерживали более 80% их начальной прочности в конце периода ускоренного выдерживания в течение 112 дней. С другой стороны, панели со смесью реакционноспособных порошков известного уровня техники (фирмы Nippon) (Смесь С) потеряли почти 50% своей начальной прочности меньше чем за 28 дней ускоренного выдерживания. Таким же образом, панель со смесью, известной из уровня техники, т.е. портландцемента и тонкой кремнеземной пыли (Смесь D), потеряла почти 60% своей начальной прочности меньше, чем за 28 дней ускоренного выдерживания. Результаты сохранения максимального прогиба показаны на Фигуре 1В. Снова можно заметить, что рабочие характеристики панелей, содержащих смеси реакционноспособных порошков по изобретению (Смеси А и В), значительно превосходили характеристики панелей, выполненных из смесей реакционноспособных порошков, известных из уровня техники. Панели по изобретению удерживали больше 80% их начального прогиба в конце периода 112 дней ускоренного выдерживания. С другой стороны, панели, выполненные с использованием смесей, известных из уровня техники (Смеси С и D), становились очень хрупкими и сохранили только около 20% их начального прогиба в конце 28 дней ускоренного выдерживания. Из этих результатов сделан вывод, что панели по изобретению сохраняют свою прочность и пластичность при выдерживании, в отличие от панелей, где используются смеси реакционноспособных порошков, известных из уровня техники.

(1)USG Company

(2)Blue Circle Cement

(3)Elkern Materials, Inc.

(4)Engelhard Corporation

(5)Denki Kagaku Kogyo Co., Ltd

(6)Lone Star Industries

(7)PQ Corporation

(8)Geo Specialty Chemicals

(9)Nippon Electric Glass Co., Ltd

Пример 7

Панель по изобретению была изготовлена согласно Примеру 1 с размерами 32×48 дюймов (81,3×121,9 мм) и толщиной 0,5 дюйма (12,7 мм). Панель испытывали согласно модифицированному варианту ASTM E 72 для определения прочности на сдвиг (поперечной деформации). Были испытаны другие панели, имеющие такие же размеры, таким же образом, за исключением того, что панели из плит с ориентированными волокнами (ПОВ), фанеры и панель согласно изобретению прибивали гвоздями сортамента 8d на межцентровом расстоянии 6 дюймов (152 мм) на промежуточных стойках каркаса, а панель из цемента марки Durock® (US Gypsum Со.) прибивали гвоздями на межцентровом расстоянии 8 дюймов (203,2 мм) на промежуточных стойках и на стойках, расположенных по периметру. Панели из фанеры и панели марки Durock испытывали с ориентацией волокон, как параллельной, так и перпендикулярной, к прикладываемой силе. Панель по изобретению содержала отдельные стекловолокна длиной 1,57 дюйма (40 мм), при номинальном объеме волокон, составляющем 3%. Панель испытывали в сухом состоянии при выдерживании в течение 28 дней. Другие панели также испытывались в сухом виде.

Результаты прочности на сдвиг показаны в столбцовой диаграмме Фигуры 2. Превосходные рабочие характеристики панели по изобретению очевидны, особенно по сравнению с нагрузкой панели из цемента Durock®.

Пример 8

Образцы панели по изобретению, плиты из цемента марки Durock®, панели с ориентированными волокнами ПОВ и панели из фанеры испытывали на устойчивость к образованию плесневого гриба и плеснестойкость согласно стандарту ASTM G 21. Результаты в Таблице G ясно показывают, что панель по изобретению не содержит плесневого гриба и не способствует росту плесени. С другой стороны, панели ПОВ и фанеры имели чрезвычайно слабую стойкость к росту плесневого гриба и заплесневению.

Пример 9

Шесть панелей толщиной 1/2 дюйма (12,7 мм), содержащие различные количества керамических микросфер и полимерных микросфер и обеспечивающие постоянную плотность, отливались согласно способу и процессу, описанным выше. Пропорции состава шести смесей показаны в Таблице Н. Все смеси содержали 0,07% тартрата калия на основе общего веса реакционноспособных порошков (указанных ранее) для замедления схватывания раствора. Все панели содержали стекловолокна длиной 1,57 дюймов (40 мм), хаотично расположенных в плоскости X-Y. Используемыми керамическими микросферами были микросферы марки Extendospheres-SG, изготовляемые фирмой PQ Corporation, а полимерными микросферами был Дуалит марки Dualite MS 7000, изготовляемый фирмой Pierce & Stevens Corporation. Таблица Н также показывает, что соотношение воды к реакционноспособному порошку уменьшается с увеличением содержания полимерных микросфер. Панели обернули листом пластика и выдерживали 28 дней. Затем десять образцов, предназначенных для испытания предела прочности на изгиб, размером 4 дюйма х 12 дюймов были отрезаны и высушены в печи при температуре 131°F (55°C) в течение 4 дней. Пять образцов были испытаны вскоре после сушки в печи (выдерживали сухими 28 дней), а остальные были испытаны после пропитки водой в течение 48 часов (выдерживали в мокром виде в течение 28 дней). Испытание на предел прочности на изгиб проводилось согласно ASTM С 947. Сравнение результатов для разных смесей дано в Таблице G. Из результатов понятно, что предел прочности на изгиб после сушки в печи увеличивается с увеличением содержания полимерных микросфер в смеси. Наблюдаемое увеличение главным образом приписывают увеличенному взаимодействию между волокнами и сплошной фазой. Таким образом, в примере показано, что с предпочтительным количеством полимерных микросфер прочность при изгибе композиционного материала увеличивается.

(1)Источник указан в Таблице F.1

(2)Pierce & Stevens Corp.

Пример 10

Была отлита панель с использованием смеси состава, показанного в Таблице J, процессом напыления слоями. Был добавлен тартрат калия в количестве 0,07 вес.% от количества реакционноспособных порошков, для замедления схватывания раствора. Измеренная плотность раствора составляла 69,8 фунтов на кубический фут (1118 кг/м3). Панель содержала стекловолокна длиной 1,57 дюймов (40 мм), хаотично расположенных в плоскости X-Y. Готовая панель была покрыта листом пластика и выдерживалась в течение одной недели.