Настоящее изобретение, в общем, относится к противопожарной стене или другим огнестойким сборочным системам, содержащим металлический каркас и легкие конструктивные панели из цементирующих материалов, называемые здесь SCP панелями, предназначенным для использования в жилой и промышленной конструкции. Противопожарные стены или другие огнестойкие сборочные узлы могут быть горизонтальными (например, потолки) или вертикальными (например, вертикальные стены). Точнее, изобретение относится к негорючей противопожарной стене или другой огнестойкой сборочной системе, имеющей панели, механически или посредством приклеивания прикрепленные к огнестойкой стене на стальной раме или к другим огнестойким сборочным системам. Если желательно, панели создают перегородку, противостоящую сдвигу. Система обеспечивает следующие преимущественные характеристики при использовании со стальной рамой: негорючесть, стойкость к воздействию воды, стойкость к воздействию плесени, высокую удельную прочность и жесткость, экономичность строительной конструкции, что приводит к высокой скорости сборки, уменьшенный основной размер вследствие уменьшенного веса сооружений, а также повышенные коэффициенты использования объема сооружения для заданного участка поверхности под строительство.

Противопожарная стена представляет собой определенный класс конструкционной стены здания. В разделе 705 Международных строительных норм и правил от 2003 года, включенных сюда во всей их полноте посредством ссылки на них, в общем, указано, что каждую часть здания, отделенную посредством одной или более противопожарных стен, которые согласуются с положениями раздела 705, следует считать отдельным зданием. Протяженность и место расположения таких противопожарных стен должны обеспечить полное отделение. Когда противопожарная стена также разделяет отдельные группы, которые должны быть отделены посредством стен, создающих барьер для огня, должно быть применено большинство ограничительных требований, касающихся каждого разделения. Противопожарные стены, расположенные на большом количестве границ земельного участка, также должны соответствовать разделу 503.2 Международных строительных норм и правил от 2003 года. Такие противопожарные стены (общие стены двух сооружений) должны быть выполнены без проемов. Противопожарные стены должны обладать достаточной конструктивной устойчивостью в условиях воздействия огня для возможности обрушения конструкции с каждой стороны без обрушения стены на протяжении времени, определенного требуемой нормой стойкости к действию огня. Типичные нормы огнестойкости предполагают продолжительность порядка 2 часов, 3 часов или 4 часов.

Еще один класс стены здания называют «противопожарными барьерами». В разделе 706 Международных строительных норм и правил от 2003, включенных сюда во всей их полноте посредством ссылки на них, в общем, указано, что противопожарные барьеры для отделения шахт (также известные как шахтные стены), выходов, выходных проходов, горизонтальных выходов или зон эпизодического использования, для отделения различных занимаемых помещений, для разделения одного занимаемого помещения на различные противопожарные зоны, либо для разделения других зон, когда противопожарный барьер требуется в ином месте согласно Международным строительным нормам и правилам или Международным противопожарным нормам и правилам, должны соответствовать разделу 706 Международных строительных норм и правил от 2003 года. Типичные нормы огнестойкости для противопожарных барьеров составляют 1 час, 2 часа, 3 часа и 4 часа.

Применение местных строительных норм и правил, а также национальных стандартов требует принятия в промышленной и жилой конструкции мер для замедления распространения огня через фронтоны, полупроходные технические подполья и другие внутренние места. Таким образом, когда противопожарная стена (также известная как стена для разделения площадей или общая стена двух помещений) предназначена для промышленной или жилой конструкции, используют материалы и конструкции, которые отвечают этим техническим характеристикам. Противопожарные стены или другие огнестойкие сборочные узлы могут быть вертикальными или горизонтальными. Например, потолки и боковые стены гаража, смежные с жилой частью жилого дома, обычно представляют собой противопожарные стены или противопожарные барьеры.

Противопожарные стены для жилых помещений или другие огнестойкие сборочные системы отвечают трем конструктивным факторам. Во-первых, они формируют две отдельных перегородки, так что при пожаре одна сторона может обрушиться без создания опасности в отношении всего барьера для огня. Во-вторых, стены обычно имеют детали, которые гарантируют, что если при пожаре происходит обрушение смежной конструкции, противопожарная стена не будет обрушена. В-третьих, стены конструируют для восприятия равномерной боковой нагрузки порядка 5 фунтов на квадратный фут, чтобы обеспечить боковую устойчивость.

Противопожарные стены жилых помещений обеспечивают важную и специфичную конструкцию для защиты жильцов от огня в многоквартирных городских домах и в других присоединенных к ним жилых помещениях. Эти сборочные узлы не только должны обеспечивать нормированную защиту при воздействии огня, обычно составляющую 2 часа, но также должны быть в достаточной степени конструктивно устойчивыми для того, чтобы противостоять обрушению смежной конструкции без потери их целостности в качестве стены.

Каменную кладку в течение длительного времени считают приемлемым материалом для создания противопожарных стен жилых помещений вследствие ее жесткости и получаемой прочности. Альтернативой являются огнестойкие сборочные узлы в виде гипсовых стен сухой кладки.

Помимо приведенных выше Международных строительных норм и правил, двумя основными нормативными документами, касающимися противопожарных стен разделительного типа/общих стен двух смежных помещений, являются BOCA - Международная Организация Строительных служащих и Руководителей (см. Национальные строительные нормы и правила BOCA/1990, раздел 907.0.) и SBCCI - Конгресс южных штатов США по строительным нормам (см. Стандартные строительные нормы и правила SBCCI/1988, параграф 403.5). Эти нормативные документы определяют такие сборочные узлы по своим нормам и правилам, как «противопожарная стена», «общая стена двух смежных помещений» или «разделительная стена городского здания», либо «подпорная разделительная стена». К каждой из них предъявляют одно и то же конструктивное требование:

«Такая стена должна быть непрерывной от основания до нижней стороны настила крыши...[или должна проникать через крышу в качестве парапета].» (см. Национальные строительные нормы и правила ВОСА/1990, раздел 907.0) и «Стена должна обладать достаточной конструктивной устойчивостью в условиях воздействия огня, допуская обрушение конструкции с любой стороны без обрушения стены...» (см. Стандартные строительные нормы и правила SBCCI 1998, параграф 403.5).

Дополнительным руководящим материалом является получивший широкое распространение базовый документ Национальной Ассоциации по каменным работам из мелкобетонных блоков(NCMA), TEK 95, «Конструктивные детали для противопожарных стен из бетонной кладки».

Этот документ рекомендует двойную стену или одинарную стену, для обеспечения устойчивости поддерживаемую в поперечном направлении, если она не выполнена в виде самоопирающейся консоли. В документе также указано, что стена должна быть сконструирована так, чтобы противостоять проектной боковой нагрузке порядка 5 фунтов/квадратный фут (см. NCMA-TEK 95, «Конструктивные детали для противопожарных стен из бетонной кладки»). Двойную стену, содержащую две отдельных огнестойких стены, наиболее часто используют в случаях удерживания нагрузки, поскольку часть двойной стены со стороны действия огня может обрушиться совместно со смежной конструкцией, но при этом противоположная огнестойкая стена будет оставаться на своем месте.

Однако обычная конфигурация противопожарной стены из каменной кладки, разделяющей деревянную рамную конструкцию жилого здания, представляет собой одинарную стену, не несущую нагрузку, в качестве разделителя между деревянной рамной конструкцией с каждой стороны. Может быть расположена боковая опора для устойчивости стены у промежуточных полов и кровель, но боковое крепление к конструкции проектируют таким образом, чтобы обрушение конструкции со стороны воздействия огня не вызывало разрушение стены.

Противопожарная стена не является непроницаемой опорой, как многие ожидают, при проектной боковой нагрузке порядка 5 фунтов/квадратный фут (принятая рекомендация NCMA - см. NCMA-TEK 95, «Конструктивные детали для противопожарных стен из каменной кладки») и не отличается от обычной внутренней стены. Также заслуживает внимания то, что нормы и правила не требуют стойкости к обрушению конструкции, смежной с противопожарной стеной, а требуют того, чтобы противопожарная стена оставалась стоять после обрушения.

Обычная практика, касающаяся монтажных конструкций, заключается в использовании кладки из неармированных полых бетонных блоков. Такие противопожарные стены часто выступают в виде консоли от основания без какой-либо боковой опоры у промежуточных полов или кровли. В результате они могут не отвечать требованиям выдерживания проектной боковой нагрузки порядка 5 фунтов/квадратный фут, когда их возводят для получения необходимой высоты здания. Например, при проектной нагрузке порядка 5 фунтов/квадратный фут возможность в отношении высоты стены, выполненной посредством кладки из неармированных полых 8-дюймовых бетонных блоков, приблизительно составляет 10,3 фута [расчетные конструктивные допущения: консольная; допустимое изгибное напряжение растяжения порядка 23 фунтов/квадратный дюйм, увеличенное на одну треть с учетом ветровой нагрузки; полый блок в 100 фунтов/кубический фут с моментом сопротивления сечения S=81 (8-дюймовый блок) и 160 (12-дюймовый блок) по NCMA-TEK 2A, «Размеры и формы бетонных стеновых блоков»] при свободной установке в виде консоли, и 18 футов (см. NCMA-TEK 63, «Частично армированные стены из бетонных блоков») при простом удерживании у крыши или у промежуточного пола. Если используют 12-дюймовые бетонные стеновые блоки, то высота увеличивается только до 14,7 фута [расчетные конструктивные допущения: консольная, допустимое изгибное напряжение растяжения порядка 23 фунтов/квадратный дюйм, увеличенное на одну треть с учетом ветровой нагрузки; полый блок в 100 фунтов/кубический фут с моментом сопротивления сечения S=81 (8-дюймовый блок) и 160 (12-дюймовый блок) по NCMA-TEK 2A, «Размеры и формы бетонных стеновых блоков»], и соответственно до 25,4 фута (см. NCMA-TEK 95, «Конструктивные детали для противопожарных стен из бетонных блоков»). См. работу Maurice J. Marchello, «Эффективность гипсовой противопожарной стены, обеспечивающая ее предельные рабочие характеристики», «Form and Function», выпуск 3 (1990) (также можно воспользоваться http://www.usg.сom/Design_Solutions/2_2_8_separationwall.asp).

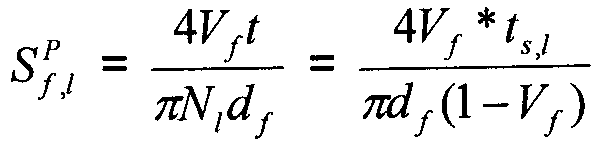

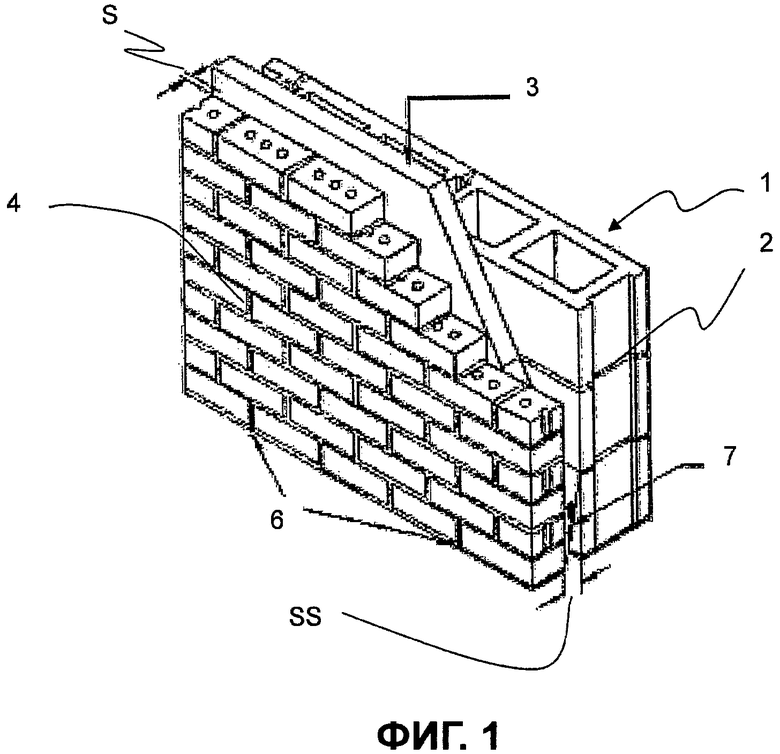

Полая противопожарная стена из бетонных блоков описана в Technical Notes 21, Brick Masonry Cavity Walls, Technical Notes on Brick Construction, Brick Industry Association, Reston, Виржиния (август 1998). На фиг.1 представлен вариант осуществления конструкции такой стены 1 с полостью. Выполненные с полостью стены из кладки имеют две части кладки, отделенные воздушным пространством и соединенные посредством металлических связей, стойких к коррозии. Наружная часть 4 кладки может быть выполнена из сплошного или полого кирпича, в то время как внутренняя часть 2 кладки (показанная в виде шлакоблоков) может быть выполнена из сплошного кирпича, полого кирпича, конструктивной керамической плитки либо полых или сплошных бетонных блоков. Выбор каждой части зависит от требуемых свойств и отличительных признаков стены. Полость в виде промежутка SS порядка 2-4,5 дюйма (50-114 мм) между двумя частями 2, 4 может быть изолирована (показана жесткая изоляция 3 в виде панели) либо может быть оставлена в виде воздушного пространства. Между жесткой изоляцией 3 в виде панели и наружной частью 4 выполняют зазор, минимальная величина которого S составляет порядка 1 дюйма (2,5 см). Внутренняя поверхность стены 1 с полостью может быть оставлена открытой, либо ее обычными способами подвергают отделке. Наружная часть 4 может быть выполнена с выпускными отверстиями 6. Также может быть выполнен слив 7.

В некоторых районах страны используют термин «стены с усиленными полостями» для обозначения стен с большим количеством частей из кладки и находящимся между этими частями строительным раствором. Фактически это следует рассматривать как стену из большого количества частей кладки с заполнением пустот цементным раствором. Поскольку определение стены с полостью предполагает включение воздушного пространства, этот тип стены фактически не представляет собой стену с полостью.

Нормы стойкости к воздействию огня стен из кирпичной кладки с полостью, находящиеся в диапазоне от 2 до 4 часов, зависят от толщины стен и других факторов. Благодаря своим повышенным свойствам в отношении огнестойкости кирпичные стены пригодны для использования в качестве противопожарных стен или разделительных стен для разделения зданий. Посредством разделения противопожарными стенами распространение огня может быть остановлено. В таких документах, как «Технические замечания 16», «Огнестойкие стены с полостью», «Технические замечания, касающиеся кирпичной конструкции», «Ассоциация кирпичной индустрии», Reston, Виржиния (апрель 2002), описаны нормы огнестойкости и используемые конструктивные условия.

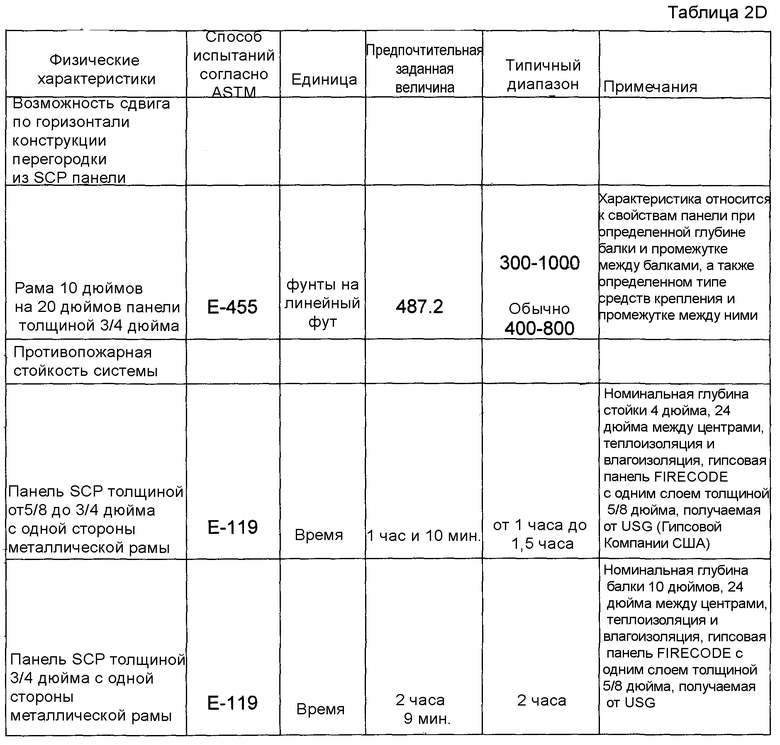

Некоторыми важными стандартами ASTM (Американское общество специалистов по испытаниям и материалам), которые следует иметь в виду, являются стандарты АSTM Е-119 и С-36. ASТM E-119, «Способы противопожарных испытаний конструкций и материалов здания», представляет собой стандарт испытаний, который обеспечивает нормативы стойкости в часах для стен, полов, крыш, балок и колонн, основанные на связи воздействия огня с кривой зависимости температуры от времени. В ASTM Е-119 приведен способ испытания на воздействие огня, при котором сборочный узел должен противостоять описанному воздействию огня за желаемое устанавливаемое время без прохождения пламени или газов, достаточно горячих для воспламенения ветоши с той стороны, где огонь отсутствует. Способ также предполагает определенное повышение температуры в течение испытания и наличие второго разделительного образца, который должен противостоять воздействиям потока из шланга, после того как пройдет половина времени первого испытания на воздействие огня. Согласно Е-119 стена и перегородки с нормой огнестойкости порядка одного часа или более также должны быть подвергнуты испытанию на воздействие потока из шланга. Испытание на воздействие потока из шланга никак не касается практики или стратегии борьбы с загоранием. Это фактически обычный способ измерения способности сборочного узла противостоять боковому удару от падающих обломков в течение периода стойкости к огню и перед тем, как начинают предпринимать активные шаги по подавлению огня.

АSTM C-36 определяет стандарты для гипсовой панели (скорее относится к изделию, чем к системе, содержащей гипсовую панель). Стандарт С-36 предполагает различные стандарты, которым должно отвечать испытуемое изделие, включая композицию различных типов гипсовой панели, прочность на изгиб, отклонение вследствие увлажнения, твердость, стойкость к вытягиванию гвоздей и размеры. Несмотря на то что обычная внутренняя гипсовая панель согласно ASTM С-36 должна иметь только те характеристики, которые относятся к воздействию огня, чтобы представлять собой негорючую внутреннюю часть, с максимальной классификацией распространения огня порядка 25, панель типа «Х», упоминаемая как «специальная огнестойкая», должна отвечать определенным стандартам огнестойкости.

Чтобы отвечать стандарту ASTM C-36 в случае использования панели типа «Х» толщиной 1/2 дюйма, сборочный узел, в котором используют панель типа «Х» толщиной 1/2 дюйма с обеих сторон несущей нагрузку стены с деревянными стойками, должен выдерживать способ испытания на воздействие огня согласно ASTM Е-119 в течение 45 минут. Чтобы отвечать стандарту в случае панели типа «Х» толщиной 5/8 дюйма, подобный сборочный узел с панелью типа «Х» толщиной 5/8 дюйма должен выдерживать подобное испытание на воздействие огня в течение 1 часа.

Противопожарные стены могут быть несущими нагрузку и не несущими нагрузку. Если не указано иначе, то стены, несущие нагрузку, испытывают при постоянной воздействующей нагрузке, прилагаемой к образцу на протяжении противопожарного испытания, чтобы смоделировать 78% или более максимальной допустимой проектной нагрузки согласно «Руководству по созданию огнестойких конструкций - Гипсовые системы», 17-е издание, стр.8, Ассоциация гипсовых материалов (2003).

Альтернативный способ определения огнестойкости стены в сборе, содержащей полость, заключается в использовании расчетного способа. Этот подход одобрен правилами моделирования зданий для определения противопожарных норм для стен, которые физически не подвергают испытаниям согласно «Способам противопожарных испытаний конструкции и материалов здания» по ASTM Е-119. Противопожарные нормы для стен с полостями могут быть рассчитаны посредством использования «Технических замечаний 16В», «Расчетной огнестойкости», «Технических замечаний, касающихся кирпичной конструкции», Ассоциация кирпичной индустрии, Reston, Виржиния [июнь 1991] (переиздано в августе 1991).

Стены из кладки, хотя и обладают удовлетворительной огнестойкостью, являются тяжелыми. Альтернативой по отношению к конструкции в виде кладки является сооружение противопожарных стен посредством крепления плоских модульных блоков из деревянных или металлических раскосов или стен на стойках.

В патенте США №6226946 на имя Stough и др. раскрыты модульные блоки, обычно огнестойкие гипсовые панели, примыкающие друг к другу, которые создают преграду для пламени и воды, используемой для тушения огня. Обычно зазоры или швы между отдельными модулями закрывают для уменьшения степени проникновения пламени или воды через противопожарную стену.

Две разных системы разделения площадей, в которых используют гипсовую панель, представляют собой USG (Гипсовая Компания США) стены с полостью для разделения площадей и USG стены сплошного типа для разделения площадей.

Стены с полостью, служащие для разделения площадей, обычно используют как разделительные общие стены двух помещений и преграды для огня с каркасом, не несущим нагрузку. Они состоят из USG стальных стоек типа С-Н и гипсовых линейных панелей типа SHEETROCK® толщиной 1 дюйм, установленных в USG стальных С-образных направляющих и покрытых с обеих сторон гипсовыми панелям толщиной 1/2 дюйма типа SHEETROCK®, с внутренней частью согласно FIRECODE C.

Сплошную систему составляют из двух облицовочных гипсовых панелей типа SHEETROCK® толщиной 1 дюйм, установленных по вертикали между стальными 2-дюймовыми Н-образными стойками и С-образными направляющими. Для ослабления звука и дополнительной защиты от огня к обеим системам со стенами для разделения площадей может быть добавлена изоляция THERMAFIBER SAFB.

Обе системы функционируют одним и тем же способом. Огнестойкие гипсовые панели обеспечивают эксплуатационную характеристику в отношении огнестойкости порядка 2 часов (также могут быть использованы USG стены для разделения площадей с нормой огнестойкости 3 часа). Стальные стойки, удерживающие гипсовые панели, крепят к деревянному каркасу блока, используя алюминиевые угловые зажимы. При воздействии огня эти «отделяющиеся» зажимы плавятся и будут разрушены со стороны, подвергаемой воздействию, обеспечивая возможность отпадания горящего деревянного каркаса. Барьер для огня остается незатронутым для защиты смежных блоков.

Отделяющиеся крепежные детали, например отделяющиеся зажимы, представляют собой средства крепления, которые крепят противопожарные стены (или противопожарные барьеры) к смежным конструкциям, так что в случае пожара в смежных конструкциях эти смежные конструкции могут отпадать от противопожарной стены, в то время как противопожарная стена сохраняет свою конструктивную целостность на протяжении всего пожара.

Подобным же образом противопожарные стены применяют в промышленных конструкциях. Например, базовая система содержит глубокие USG стальные стойки типа С-Н 25 типоразмера в 2,5 дюйма, гипсовые облицовочные панели типа SHEETROCK толщиной 1 дюйм (которые входят в зацепление с фланцами стоек типа С-Н) и два слоя из гипсовых панелей типа SHEETROCK толщиной 1/2 дюйма, с внутренней частью согласно FIRECODE C. Вместо панелей типа SHEETROCK могут быть использованы гипсовые панели IMPERIAL FIRECODE C, если желательна фанерованная пластиковая отделка. Сборка системы с фланцами стоек, входящими в зацепление с облицовочными панелями шахтной стены, является последовательной и обеспечивает возможность выполнения всего узла, монтируемого со стороны пола шахты. Эту базовую систему классифицируют как UL (UL конструкции U438, U459, U467, U469). Шахтные USG стены с полостями охвачены всеми тремя нормами и правилами моделирования зданий (BOCA, ICBO и SBCCI) согласно Национальному оценочному отчету NER-258. Систему проектируют и испытывают посредством использования принятой инженерной практики с критерием отклонения порядка L/120, L/240 и L/360 для полных высот перегородок. Кроме того, ограничения по высоте сводят в таблицу для расчета системы в отношении сил изгиба и сдвига. Изменения системы испытывают на воздействие огня до 4 часов, включая четыре перечисленные UL конструкции до 2 часов. Система развивается на протяжении ряда лет. В первоначальной шахтной стеновой системе применяли твердые гипсовые стены, используя стальные стойки типа Н. Последующее поколение имело полость, создаваемую посредством использования Т-образной стойки со стальной коробкой. В системах последующего поколения использованы стальные стойки типа С-Н, которые меньше по весу и обеспечивают меньшую передачу тепла и звука, чем стойки предшествующего типа.

В патенте США 6694695 на имя Collins и др. раскрыто, что хотя деревянные стойки выполняют из сплошной древесины, обычно имеющей номинальные размеры поперечного сечения два дюйма на четыре дюйма, значительно большая конструктивная прочность металла, например гальванизированной стали двадцатого типоразмера, обеспечивает возможность применения строительных стоек, которые выполняют не сплошными, а полыми и которые имеют канал или С-образное поперечное сечение. Для соответствия архитектурным планам и строительным материалам, развивающимся за последние годы на основе использования деревянных стоек, имеющих определенные размеры поперечного сечения, приемлемые с коммерческой точки зрения металлические стойки конструируют с теми же самыми наружными размерами, с которыми деревянные стойки изготавливают на протяжении многих лет. Точнее, металлические стойки обычно формируют из листового металла, изгибаемого для охвата площади поперечного сечения в два дюйма на четыре дюйма.

Для легкости изготовления металлические стойки формируют из листового металла, изгибаемого с приданием ему, в общем, U-образного поперечного сечения, при этом относительно широкая центральная стенка обрамлена парой более узких сторон, которые изогнуты под прямым углом к стенке или к основанию. Стенка обычно имеет равномерную номинальную ширину порядка четырех или трех с половиной дюймов, при этом боковые стороны U-образной стойки обычно проходят номинальное расстояние, составляющее порядка двух дюймов от стенки. Для повышения жесткости конструкции края сторон металлической стойки обычно изгибают в плоскости, параллельной плоскости стенки и отстоящей от нее. Эти повернутые края боковых стенок образуют граничные кромки, которые обычно составляют по ширине от четверти до половины дюйма. Поэтому готовая стойка обычно имеет, в общем, С-образное поперечное сечение.

Верхние балки, которые проходят вдоль верхней части стоек во внутренней конструкции строительной стенки, имеют U-образную конфигурацию. Каждая из них образована с горизонтально расположенной стенкой, от которой по вертикали отходит пара боковых стенок, расположенных по противоположным сторонам стенки. Боковые стенки охватывают боковые стороны вертикальных стоек таким образом, что верхние окончания стоек проходят перпендикулярно к вогнутому, обращенному вниз каналу, образованному верхней балкой. Промежуток между стойками по длине балки обычно составляет шестнадцать либо двадцать четыре дюйма.

Один из типов противопожарной стены для промышленных конструкций известен как система с противопожарной стеной для разделения площадей/с общей стеной двух помещений. USG противопожарные стены для разделения площадей/общие стены для двух помещений используют для сооружения обычных стен с огнестойкой защитой, касающейся смежных свойств. Такие легкие не несущие нагрузку гипсовые сборочные узлы в виде сухой стены конструируют как вертикальные противопожарные барьеры для противопожарных стен и стен, разделяющих помещения в квартирах и домах с деревянным каркасом. Гипсовые панели большого размера, используемые совместно со стальными стойками и направляющими, становятся тонкими, экономящими пространство стенами, превосходно обеспечивающими уединенность.

Имеются две базовые системы, обеспечивающие огнестойкие стены от уровня земли до крыши.

Одной из них является система сплошного типа с независимо обрамленными поверхностями из внутренних гипсовых панелей по обеим сторонам противопожарной стены или общей стены двух помещений. Другой является система полого типа с поверхностями из единой внутренней гипсовой панели обычно для общих разделительных стен между помещениями. Стена сплошного типа имеет две гипсовых облицовочных панели типа SHEETROCK толщиной 1 дюйм, установленных по вертикали между USG С-образными стальными направляющими в 2 дюйма. Края панели вставляют в USG Н-образные стальные стойки в 2 дюйма, отстоящие друг от друга на 24 дюйма по их центрам, а С-образные направляющие устанавливают у верхней и нижней части стены и обратными сторонами между вертикальными панелями на обычной высоте над каждым промежуточным полом. Н-образные стойки крепят с обеих сторон к смежному деревянному каркасу у промежуточных полов, нижних хорд ферм фронтона и у линии крыши посредством USG алюминиевых угловых зажимов в 0,063 дюйма, выполненных таким образом, чтобы они отпадали при воздействии огня, обеспечивая таким образом падение поврежденной огнем конструкции, в то время как противопожарный барьер остается незатронутым. Эти USG алюминиевые отпадающие зажимы крепят винтами к стойкам и каркасу.

В случае крепления алюминиевых угловых зажимов с обеих сторон Н-образных стоек 25 типоразмера сборочные узлы будут пригодны для протяженности (между угловыми опорами с зажимами) до 10 дюймов при боковой нагрузке порядка 5 фунтов на квадратный фут без превышения допустимого отклонения L/240 (для стен с внешним воздействием, см. раздел 3.4 технических условий).

В случае ослабляющих звук противопожарных покрытий THERMAFIBER толщиной 2 дюйма, прикрепленных скобами с каждой стороны облицовочных панелей, получают сборочный узел с номинальной огнестойкостью порядка 3 часов, обеспечивающий возможность специального выбора и конструирования стен для помещений. Стена такого типа, которая имеет полость, состоит из стальных стоек типа С-Н и гипсовых облицовочных панелей типа SHEETROCK, установленных в стальных направляющих и покрытых с обеих сторон гипсовыми панелями типа SHEETROCK, с водостойкой внутренней частью согласно FIRECODE C. Облицовочные панели толщиной 1 дюйм собирают по вертикали, при этом их концы устанавливают в USG C-образные направляющие размером 2,5 дюйма, а края вставляют в специально образованные USG стальные стойки типа С-Н размером 2,5 дюйма. С-образные направляющие устанавливают поодиночке у верхней и нижней части стены и обратными сторонами между вертикальными облицовочными панелями по линии над каждым промежуточным полом, по нижним хордам фронтальных ферм и у линии крыши. Алюминиевые зажимы, которые крепят стойки типа С-Н по обеим сторонам к смежному деревянному каркасу, отпадают таким же образом, что и в случае стен сплошного типа. Для повышения потерь звукопередачи в полость стоек вставляют THERMAFIBER SAFB, при этом могут быть использованы упругие каналы RC-1 или что-то эквивалентное для изоляции лицевого слоя со стороны полости.

В случае алюминиевых угловых зажимов, прикрепленных по обеим сторонам стальных стоек 212СН25, сборочные узлы пригодны для протяженности вплоть до 10 футов при боковой нагрузке 5 фунтов на квадратный фут без превышения допустимого отклонения L/240 (для стен с внешним воздействием, см. раздел 3.4 технических условий).

Компоненты, используемые в этих системах, сконструированы так, чтобы обеспечить возможность временного воздействия ненастной погоды в течение строительства. Эти системы могут быть использованы при строительстве по высоте вплоть до четырех этажей (44 фута) со всеми обычными высотами от потолка до пола, имеющимися в многоквартирном доме.

Современные USG (Гипсовая Компания США) системы со стенами для разделения площадей описаны в USG публикации SA92509250 «Системы со стенами для разделения площадей в виде противопожарной стены/общей стены для двух помещений», копия которой представляет собой ДОПОЛНЕНИЕ I предварительной заявки на патент в США № 60/646996, которая введена сюда во всей ее полноте в качестве ссылки.

Другой важный тип огнестойкой конструкции представляет собой стена шахты. Стены шахты представляют собой стены, которые охватывают шахты лифтов или другие вертикальные шахты в здании. Если происходит возгорание, пожарные контролируют использование лифтов, в то время как лестничные шахты обеспечивают единственное средство для выхода или спасения внутри здания. Эти стены должны обладать прочностью, чтобы выдерживать боковые нагрузки и обеспечивать защиту от огня. Современной системой с шахтной стеной является система с имеющей полость шахтной стеной типа SHEETROCK. Она обеспечивает огнестойкость вплоть до 4 часов и номинальный звук до 52 согласно STC (классу конструкции по показателю звукопередачи). Она обладает стойкостью к периодическим боковым нагрузкам и выносливостью при циклической боковой нагрузке, которая вызвана перемещением лифтов в шахте. Сборочные узлы конструируют из гипсовых облицовочных панелей типа SHEETROCK, посредством трения установленных в стойках С-Н типа USG SHEETROCK последовательным способом, при этом гипсовые панели типа SHEETROCK налагают на поверхность. Типичные шахтные стены в здании включают в себя шахты лифтов, лестничные колодцы, шахты для инженерных сетей (для вентиляции и кондиционирования воздуха, водопроводно-канализационной сети, электрической сети и т.д.), горизонтальные перегородки или металлические ограждения каналов и шахты для рециркуляции воздуха (необлицованные).

Дополнительная информация, касающаяся современных USG систем с шахтными стенами, приведена в USG публикации SA92609250, копия которой представляет собой ДОПОЛНЕНИЕ II предварительной заявки на патент №60/646996, которая включена сюда во всей ее полноте в качестве ссылки.

В патенте США №6620487 на имя Tonyan и др., включенном сюда во всей его полноте в качестве ссылки, раскрыта упрочненная, легкая, устойчивая в отношении размеров конструкционная цементная панель (SCP), которая способна противостоять сдвигающим нагрузкам при креплении к каркасу, равным сдвигающим нагрузкам, которые выдерживают фанера или плиты с ориентированными волокнами, либо превышающим такие нагрузки. В этих панелях используют внутреннюю часть из непрерывной фазы, получаемой при застывании водной смеси альфа полугидрата сульфата кальция, гидравлического цемента, активного пуццолана и извести, при этом непрерывную фазу усиливают стойкими к воздействию щелочи стекловолокнами и она содержит керамические микросферы или смесь керамических и полимерных микросфер, либо ее формируют из водной смеси, имеющей весовое соотношение воды и реакционного порошка от 0,6/1 до 0,7/1, или ее формируют с сочетанием указанных компонентов. По меньшей мере, одна наружная поверхность панелей может включать в себя отверженную непрерывную фазу, усиленную стекловолокнами, и содержать достаточное количество полимерных сфер для повышения гвоздимости, или она может быть создана с таким отношением воды к реакционным порошкам, чтобы обеспечить эффект, подобный полимерным сферам, либо может быть создана с сочетанием того, что указано. Однако патент США 6620487 не содержит идей, касающихся применения этих разделительных панелей в системах с противопожарными стенами.

В патенте США № 6241815 на имя Bonen, введенном сюда во всей его полноте в качестве ссылки, также раскрыты составляющие, используемые для изготовления SCP панелей.

В заявке на патент США с серийным номером 10/666294, введенной сюда в качестве ссылки, раскрыт многослойный способ создания конструкционных панелей из цементирующих материалов (SCP панелей), а также раскрыты SCP панели, создаваемые посредством такого способа. После чего-то одного из начального осаждения свободно распределенных измельченных волокон или слоя суспензии на движущееся полотно происходит осаждение волокон на слой суспензии. Заделывающее устройство примешивает только что осажденные волокна в суспензии, после чего добавляют дополнительные слои суспензии, а затем измельченные волокна, что сопровождается дальнейшей заделкой. Если желательно, способ повторяют для каждого слоя панели.

Задачей изобретения является создание усовершенствованной экономичной, легкой в отношении сборки, надежной и негорючей системы в целом, содержащей противопожарную стену.

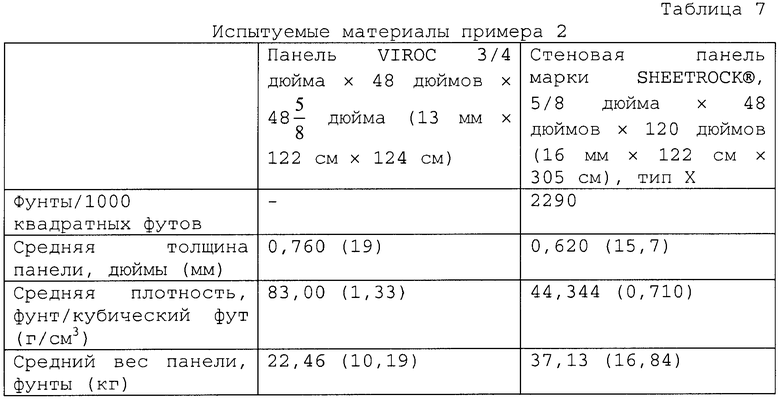

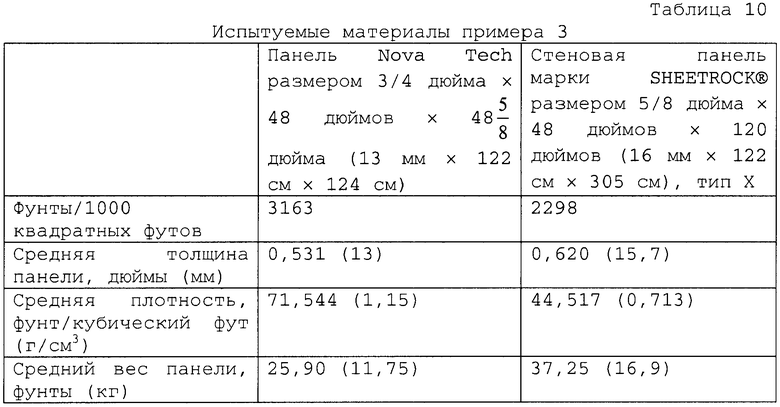

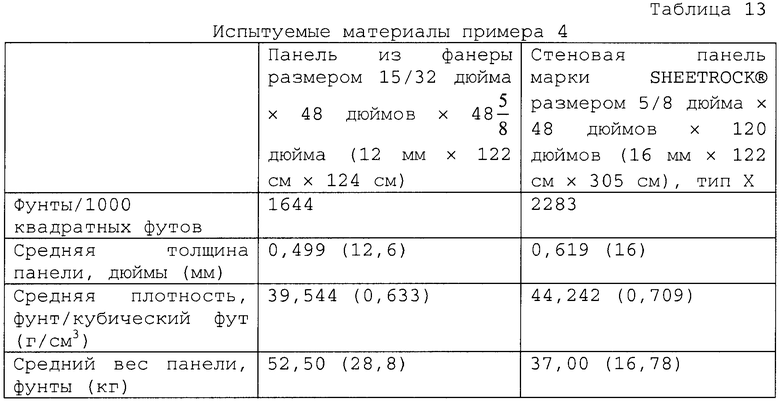

Настоящее изобретение относится к противопожарной стене или к другой огнестойкой сборочной системе (барьерам для огня), предназначенной для жилой и легкой промышленной конструкции, которая включает в себя металлическую раму и легкую конструкционную панель из цементирующих материалов (SCP). Такую легкую SCP панель изготавливают из смеси неорганического связующего и легких наполнителей. Авторы настоящего изобретения установили, что замена типичной огнестойкой гипсовой панели выбранной SCP панелью приводит к получению противопожарных стен с повышенной прочностью и стойкостью к сдвигу. В результате этого противопожарная стена, например, способна в большей степени противостоять силам, оказываемым на нее водой из противопожарного шланга. Системы с противопожарной стеной согласно настоящему изобретению также пригодны для создания противопожарных стен, несущих нагрузку. Типичные номинальные значения огнестойкости для противопожарных стен составляют 2 часа, 3 часа и 4 часа. Типичные номинальные значения огнестойкости для противопожарных барьеров составляют 1 час, 2 часа, 3 часа и 4 часа.

В частности, настоящее изобретение относится к SCP панелям, механически и/или посредством приклеивания прикрепленным к противопожарной стене или к другой огнестойкой легкой образованной в холодном состоянии металлической рамной системе, которая действует в качестве стойкой к сдвигу перегородки. Выбор сочетания металлической рамы с SCP панелями позволяет обеспечить эффективное функционирование полностью негорючей противопожарной стены, обладающей сопротивлением сдвигу и стойкостью к воздействию воды. Под полностью негорючей, стойкой к сдвигу перегородкой на легкой, полученной посредством холодной прокатки (сформированной в холодном состоянии) металлической раме следует понимать систему, в которой все элементы удовлетворяют требованиям ASTM E-136. Например, система с противопожарной стеной может включать в себя панели SCP, применяемые с металлической рамной системой, в которой используют любые стандартные имеющие малый вес стальные С-образные каналы, U-образные каналы, I-образные балки, квадратные трубы и имеющие малый вес, предварительно изготавливаемые строительные секции.

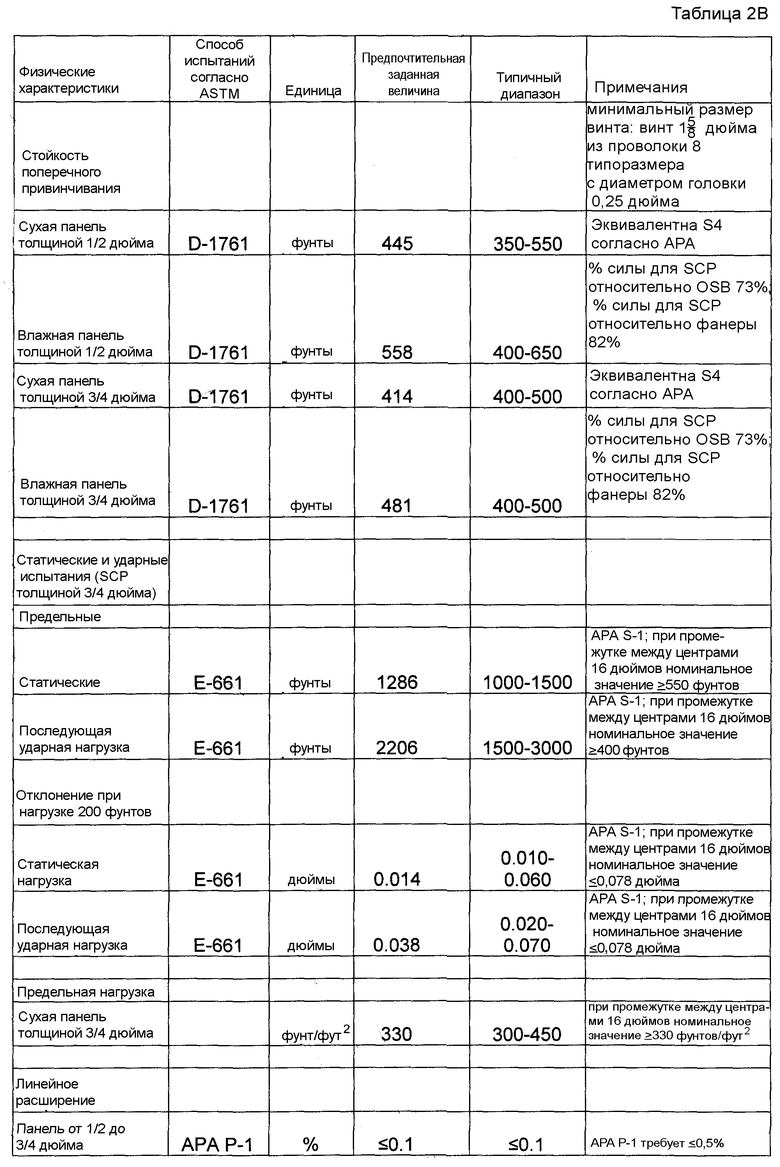

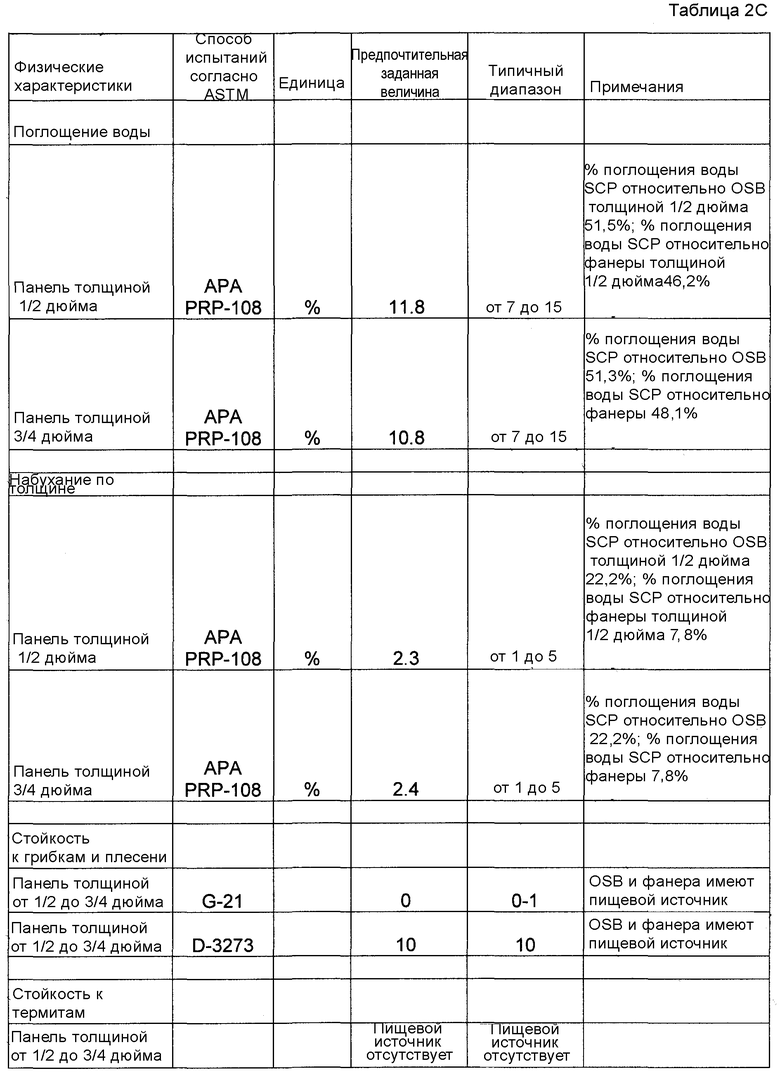

Поскольку толщина панели влияет на ее физические и механические свойства, например на вес, способность выдерживания нагрузки, прочность закрепления и тому подобное, желаемые свойства изменяются в соответствии с толщиной панели. При этом желаемые свойства, которым должна соответствовать стойкая к сдвигу панель с номинальной толщиной порядка 0,5 дюйма (12,7 мм), должны включать в себя нижеследующее.

SCP панель при испытаниях в соответствии с ASTM 661 и способом испытаний S-1 Американской ассоциации изготовителей фанеры (APA) с пролетом порядка 16 дюймов (406,4 мм) по центрам должна обладать предельной несущей способностью, составляющей более 550 фунтов (250 кг) под действием статической нагрузки, предельной несущей способностью, составляющей более 400 фунтов (182 кг) при ударной нагрузке и иметь отклонение менее 0,078 дюйма (1,98 мм) при воздействии как статической, так и ударной нагрузки порядка 200 фунтов (90,9 кг).

Для использования в противопожарной стене или другой конструкции с огнестойкой сборочной системой, которые также обеспечивают стены, стойкие к сдвигу, SCP панели должны отвечать стандартам согласно строительным нормам и правилам в отношении сопротивления сдвигу, несущей способности, расширения, вызываемого водой, и стойкости к возгоранию при измерении посредством общепризнанных испытаний, например согласно ASTM E72, ASTM 661 и ASTM C 1185, либо чему-то эквивалентному, которые применяют к конструкционным фанерным листам. SCP панели также подвергают испытаниям согласно ASTM E-136 на негорючесть; фанера не отвечает этим испытаниям.

Номинальная прочность закрепления на сдвиг панели толщиной 0,5 дюйма (12,7 мм), измеряемая согласно ASTM E72 при использовании определенного размера гвоздей и описанных выше промежутках должна составлять, по меньшей мере, 200 фунтов/фут (примерно 300 кг/м), а обычно, по меньшей мере, 720 фунтов/фут (1072 кг/м).

Панель 4 × 8 футов толщиной 1/2 дюйма (1,22 м × 2,4 м, толщиной 12,7 мм) должна весить не более 104 фунтов (47 кг), а предпочтительно не более примерно 96 или 85 фунтов (примерно 44 или 39 кг).

Панель должна обеспечивать возможность ее резания циркулярной пилой, которую используют для распиловки древесины.

Панель должна обеспечивать возможность ее крепления к раме посредством гвоздей или винтов.

Панель должна обеспечивать возможность ее механической обработки, так чтобы в ней можно было выполнить края в виде гребня и канавки.

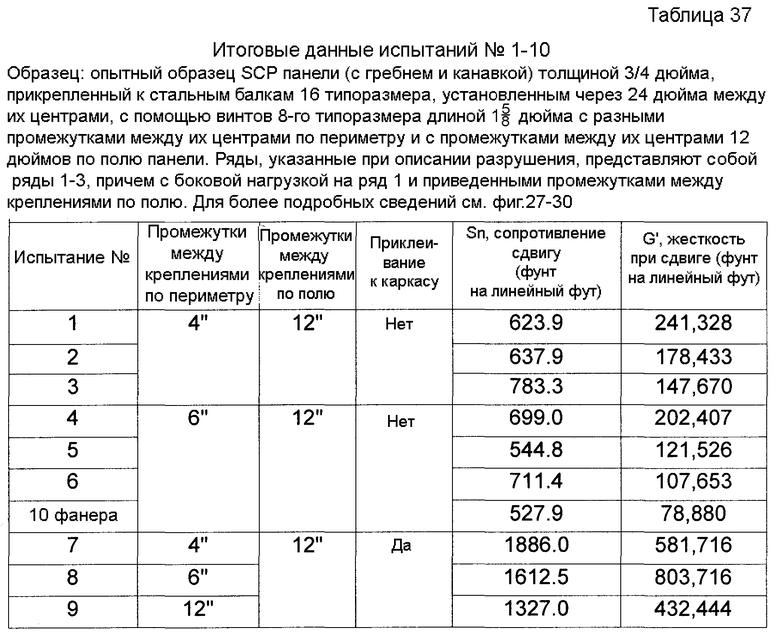

Панель должна обеспечивать устойчивость размеров при воздействии воды, то есть она должна расширяться как можно меньше, предпочтительно менее чем на 0,1% при измерении и согласно ASTM C 1185.

Панель не должна разлагаться под действием микроорганизмов, либо подвергаться атакам насекомых или гниению.

Панель должна представлять собой способную к соединению основу для внешних отделочных систем.

Панель не должна быть горючей по определению согласно ASTM E136.

После отверждения в течение 28 дней прочность на изгиб SCP панели толщиной 0,75 дюйма (19 мм), имеющей плотность в сухом состоянии примерно от 65 фунтов/фут3

(1041 кг/м3) до 90 фунтов/фут3 (1442 кг/м3) или от 65 фунтов/фут3 (1041 кг/м3) до 95 фунтов/фут3 (1522 кг/м3), после намокания в воде в течение 48 часов должна составлять, по меньшей мере, 1000 фунтов/дюйм2 (7 МПа), например, по меньшей мере, 1300 фунтов/дюйм2 (9 МПа), предпочтительно, по меньшей мере, 1650 фунтов/дюйм2 (11,4 МПа), а более предпочтительно, по меньшей мере, 1700 фунтов/дюйм2 (11,7 МПа) при измерении согласно ASTM С 947. Панель должна сохранять, по меньшей мере, 75% ее прочности в сухом состоянии.

(1041 кг/м3) до 90 фунтов/фут3 (1442 кг/м3) или от 65 фунтов/фут3 (1041 кг/м3) до 95 фунтов/фут3 (1522 кг/м3), после намокания в воде в течение 48 часов должна составлять, по меньшей мере, 1000 фунтов/дюйм2 (7 МПа), например, по меньшей мере, 1300 фунтов/дюйм2 (9 МПа), предпочтительно, по меньшей мере, 1650 фунтов/дюйм2 (11,4 МПа), а более предпочтительно, по меньшей мере, 1700 фунтов/дюйм2 (11,7 МПа) при измерении согласно ASTM С 947. Панель должна сохранять, по меньшей мере, 75% ее прочности в сухом состоянии.

В случае применения в качестве стены номинальная прочность закрепления на сдвиг для панели толщиной 0,5 дюйма (12,7 мм), измеряемая согласно ASTM E72 при использовании соответствующих металлических стоек, крепежной детали, промежутка между стойками и промежутка между крепежными деталями, обычно составляет, по меньшей мере, 720 фунтов на линейный фут (1072 кг на линейный метр).

Предлагаемая вертикальная стеновая перегородка с SCP панелями может иметь более высокую удельную прочность на сдвиг и жесткость закрепления, чем у системы с разделительной стеной из несущей нагрузку кладки. Удельную прочность закрепления на сдвиг определяют как удельную массу системы с разделительной стеной в фунтах на квадратный фут, удовлетворяющую конкретным требованиям закрепления, касающимся сдвига (в фунтах/линейный фут).

Для заданной характеристики номинальной прочности на сдвиг закрепления стены в диапазоне между 200-1200 фунтов на линейный фут при заданной толщине стены удельная номинальная прочность закрепления на сдвиг разделительной стены с обшивкой SCP панелями будет больше, чем разделительной стены из кладки при той же самой номинальной толщине, которая отвечает тем же самым требованиям в отношении сдвига закрепления. Например, в случае разделительной стены с номинальной толщиной порядка 4 дюймов разделительная стена с SCP/стальной рамой будет весить приблизительно 4 фунта на квадратный фут. Стена из кладки толщиной 4 дюйма (при использовании легких бетонных стеновых блоков) будет весить приблизительно 30 фунтов на квадратный фут. В результате для стены толщиной 4 дюйма с требуемой номинальной прочностью закрепления на сдвиг порядка 700 фунтов на линейный фут удельная прочность закрепления стены с SCR панелями составляет 175 фунтов на линейный фут/фунтов на квадратный фут, а удельная прочность закрепления стены из бетонных стеновых блоков составляет 23,3 фунта на линейный фут/фунта на квадратный фут. Предпочтительная удельная прочность закрепления стены из SCP по сравнению со стеной из бетонных блоков фактически имеет место на всем диапазоне рассматриваемых прочностей закрепления (номинальных значений 200-1200 фунтов на линейный фут) и для толщин стен от 4 дюймов до 12 дюймов.

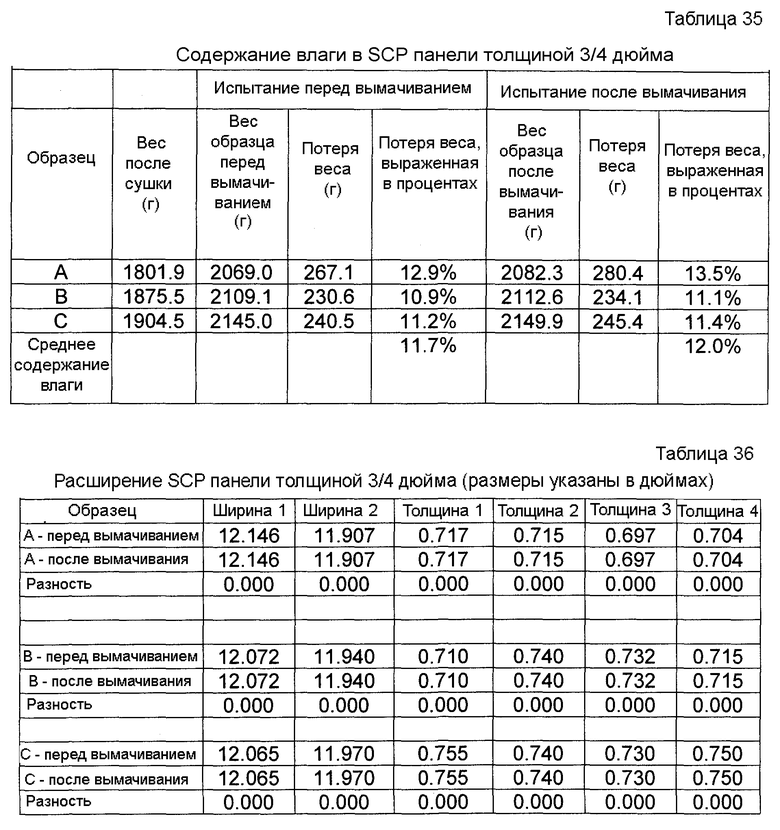

Представленная система, имеющая вертикальную разделительную перегородку на легкой металлической раме, полученной посредством холодной прокатки, обычно также обладает стойкостью к воздействию воды. Предпочтительно, чтобы способность выдерживания нагрузки вертикальной разделительной перегородкой в системе согласно настоящему изобретению не снижалась более чем на 25% (предпочтительнее, чтобы она не снижалась более чем на 20%), когда ее подвергают воздействию воды при проведении испытания, при котором воздействие воды под напором 2 дюйма по отношению к горизонтально ориентированной перегородке с SCP

панелями толщиной 3/4 дюйма, закрепленной на металлической раме размером 10 футов на 20 футов, сохраняют за период порядка 24 часов. При проведении этого испытания напор порядка 2 дюймов сохраняют с проведением контроля и возобновлением потока воды через интервалы, составляющие 15 минут. После этого ориентацию системы изменяют на вертикальную и измеряют способность выдерживания нагрузки системы с вертикальной разделительной перегородкой.

Предпочтительно, чтобы система согласно настоящему изобретению не поглощала воду в количестве более 0,7 фунта на квадратный фут, когда ее подвергают испытанию на воздействие воды, при которых в течение 24 часов сохраняют воздействие воды с напором 2 дюйма по отношению к SCP панелям толщиной 3/4 дюйма, закрепленным на металлической раме размером 10 футов на 20 футов. При проведении этого испытания напор порядка 2 дюймов сохраняют с проведением контроля и возобновлением потока воды через интервалы, составляющие 15 минут.

Кроме того, сочетание негорючих SCP панелей с металлической рамой приводит к тому, что вся система будет стойкой к набуханию при воздействии влаги. Предпочтительно, чтобы в системе согласно настоящему изобретению перегородка из SCP панелей, имеющая ширину 10 футов, длину 20 футов и толщину 3/4 дюйма, прикрепленная к металлической раме размером 10 футов на 20 футов, не набухала более чем на 5%, когда ее подвергают воздействию воды с напором 2 дюйма, сохраняемому по отношению к SCP панелям, закрепленным на металлической раме, за период порядка 24 часов. При этом испытании напор в 2 дюйма сохраняют с проведением контроля и возобновлением потока воды через интервалы, составляющие 15 минут.

Кроме того, предлагаемая противопожарная стена или другая стойкая к воздействию огня сборочная система с перегородкой из SCP панели на металлической раме приводит к получению стойкой к воздействию грибков и плесени противопожарной стены или другой огнестойкой сборочной системы. Предпочтительно, чтобы каждый компонент системы согласно настоящему изобретению отвечал требованиям ASTM G-21 и при этом система приблизительно достигала номинального значения порядка 1, а также отвечал требованиям ASTM D-3273 и при этом система приблизительно достигала номинального значения порядка 10. Предпочтительно, чтобы система согласно настоящему изобретению фактически обеспечивала нулевой рост бактерий при нахождении в чистом состоянии.

Другая предпочтительная характеристика предлагаемой противопожарной стены или другой огнестойкой сборочной системы с перегородкой из SCP панели на металлической раме заключается в том, что она предпочтительно является несъедобной для термитов.

Потенциальное преимущество предлагаемой системы заключается в том, что вследствие ее малого веса и прочности рассматриваемая противопожарная стена или другая огнестойкая сборочная система с вертикальной перегородкой из SCP панели толщиной 3/4 дюйма (или SCP панели толщиной 1/2 дюйма) на металлической раме позволяет уменьшить основной размер благодаря пониженному весу сооружения. Присущий этой системе малый вес обычно позволяет избежать статической нагрузки, свойственной системам из каменной кладки. Меньшая статическая нагрузка также обеспечивает возможность сооружения сопоставимых по размерам конструкций на менее устойчивых почвах, обладающих относительно низкой несущей способностью.

Строительные нормы и правила, а также проектно-конструкторские стандарты содержат требования обеспечения минимальной толщины разделительных стен из каменной кладки. Минимальная номинальная толщина разделительных стен из каменной кладки (из бетонных стеновых блоков) в одноэтажном здании составляет 6 дюймов. Минимальная толщина разделительных стен из каменной кладки (из бетонных стеновых блоков) для зданий, имеющих более 1 этажа, составляет 8 дюймов. К разделительным стенам из SCP панели со стальной рамой подобные требования обеспечения минимальной толщины можно не предъявлять, поскольку они могут быть спроектированы на основе принятых инженерных принципов с толщиной менее 8 дюймов для многоэтажных зданий и толщиной менее 6 дюймов для одноэтажных зданий. Использование разделительной стены из SCP панели толщиной 6 дюймов/стальной рамы для замены разделительной стены из каменной кладки толщиной 8 дюймов может привести к существенному увеличению полезного объема здания.

Типичные композиции для вариантов осуществления панелей согласно настоящему изобретению, которые обеспечивают сочетание низкой плотности, повышенной прочности на изгиб, а также гвоздимости и возможности распиловки, содержат неорганическое связующее (примерами являются гипс-цемент, портландцемент и другие гидравлические цементы), имеющее распределенные по всей толщине панели выбранные стекловолокна, легкие наполнители (например однородные полые стеклянные микросферы, полые керамические микросферы и/или перлит) и суперпластификатор/добавки широкого диапазона для уменьшения количества воды (примерами являются сульфонаты полинафталина, полиакрилаты и т.д.).

В системе согласно настоящему изобретению могут быть применены однослойные или многослойные SCP панели. В случае многослойной SCP панели слои могут быть одними и теми же либо разными. Например, SCP панель может иметь внутренний слой из непрерывной фазы и, по меньшей мере, один наружный слой из непрерывной фазы с каждой противоположной стороны внутреннего слоя, при этом, по меньшей мере, один наружный слой с каждой противоположной стороны внутреннего слоя имеет более высокое процентное содержание стекловолокон, чем внутренний слой. Это обеспечивает возможность ужесточения, усиления и упрочнения панели.

Типичную панель изготавливают из смеси воды и неорганического связующего с выбранными стекловолокнами, легкими керамическими микросферами и суперпластификатором, распределенными по всей смеси.

Для соответствия требованиям предполагаемого способа изготовления к смеси, как вариант, могут быть добавлены иные добавки, например ускоряющие и замедляющие добавки, и присадки для регулирования вязкости.

Однослойная или многослойная панель, если желательно, также может быть снабжена листом в виде сетки, например сеткой из стекловолокна.

В вариантах осуществления конструкции, имеющих большое количество слоев (два или более), композиция слоев может быть одной и той же либо разной. Например, многослойная конструкция панели может быть создана таким образом, чтобы она содержала, по меньшей мере, один наружный слой, имеющий улучшенную гвоздимость и возможность выполнения распиловки. Это обеспечивают посредством использования повышенного соотношения между водой и реакционным порошком (определено ниже) при изготовлении наружного слоя (слоев) по отношению к внутренней части панели. Небольшая толщина наружного слоя, связанная с небольшой дозой полимерного содержимого, может повысить гвоздимость без неизбежной неудачи при испытании на негорючесть. Безусловно, большие дозы полимерного содержимого могут привести к провалу испытания на негорючесть.

В случае другой многослойной конфигурации SCP панели могут иметь внутренний слой в виде непрерывной фазы и, по меньшей мере, один наружный слой в виде непрерывной фазы с каждой из противоположных сторон внутреннего слоя, при этом, по меньшей мере, один наружный слой на каждой противоположной стороне внутреннего слоя имеет более высокое процентное содержание стекловолокна, чем внутренний слой. Это обеспечивает возможность ужесточения, усиления и упрочнения панели.

Стекловолокна могут быть использованы сами по себе или в сочетании с другими типами негорючих волокон, например со стальными волокнами.

SCP панели могут быть соединены со стойками рамы механически или посредством приклеивания. Соединение SCP панелей со стойками может обеспечить комбинированное действие, так что стойки и панели будут действовать совместно для выдерживания повышенных нагрузок.

Что касается способа, то настоящее изобретение содержит способ создания негорючей противопожарной стены или другой огнестойкой сборочной системы согласно настоящему изобретению, при этом способ содержит расположение SCP панели на элементах металлического каркаса в месте нахождения противопожарной стены.

Настоящее изобретение также обладает неожиданно полученным преимуществом, касающимся эксплуатационных характеристик при холодной погоде. Обычные панели из цементирующих материалов при холодной погоде могут становиться хрупкими. Следовательно, монтаж таких панелей в холодную погоду потребовал бы от рабочих тщательного обращения с ними в течение выполнения монтажа. Однако в предлагаемой системе SCP панели, будучи установленными на металлические рамные элементы, предпочтительно могут выдерживать такие условия, когда окружающая температура составляет ниже 32°F (0°C), либо даже ниже 20°F (минус 7,5°C). Это весьма важное преимущество, поскольку оно облегчает ведение строительства при суровом климате в зимнее время, повышая при этом производительность строителей. Предлагаемые SCP панели предпочтительно могут быть стойкими, когда их подвергают обычной грубой обработке в течение монтажа при таких низких температурах. Например, при таких низких температурах расположение SCP панели может включать в себя стадию падения панели, так что, по меньшей мере, один конец панели падает путем свободного падения, по меньшей мере, на 2 фута, предпочтительно, по меньшей мере, на 3 фута, например от 3 до 6 футов или от 3 до 4 футов без растрескивания.

Сущность изобретения поясняется на чертежах, где:

На фиг.1 представлена стена из каменной кладки с полостью, используемая в качестве противопожарной стены.

На фиг.2 представлен вид в перспективе стены с металлическими стойками, в которой применены распорный элемент и стойки типичного каркаса, пригодные для использования совместно с конструкционными панелями из цементирующих материалов (SCP) в негорючей противопожарной стене или в другой огнестойкой системе согласно настоящему изобретению.

На фиг.3 представлен схематический боковой вид однослойной SCP панели для использования с металлическим каркасом в негорючей противопожарной стене или в другой огнестойкой сборочной системе согласно настоящему изобретению.

На фиг.4 представлен вид в перспективе противопожарной стены или другой огнестойкой сборочной системы согласно изобретению, содержащей SCP панели с одной стороны металлической рамы со стойками.

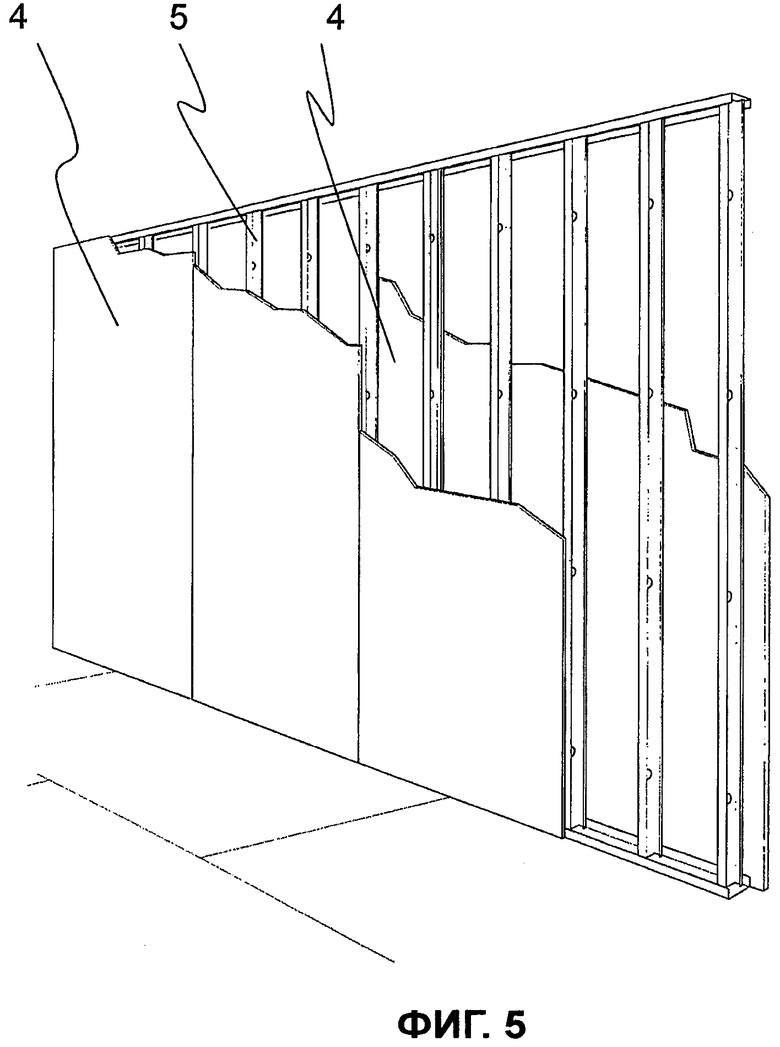

На фиг.5 представлен вид в перспективе противопожарной стены или другой огнестойкой сборочной системы согласно изобретению, имеющей SCP панели, прикрепленные с противоположных сторон.

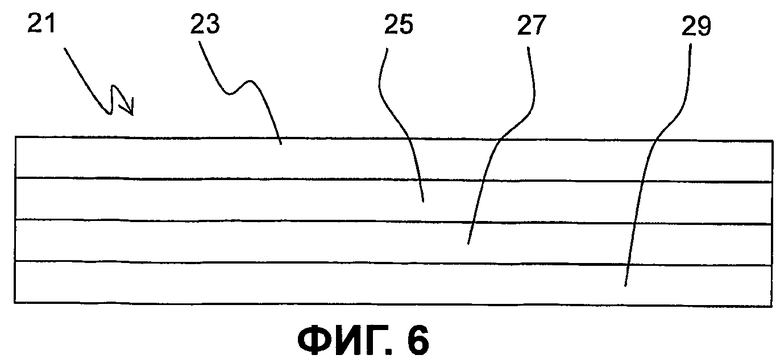

На фиг.6 представлен схематический боковой вид многослойной SCP панели для использования совместно с металлическим каркасом в системе с негорючей противопожарной стеной согласно настоящему изобретению.

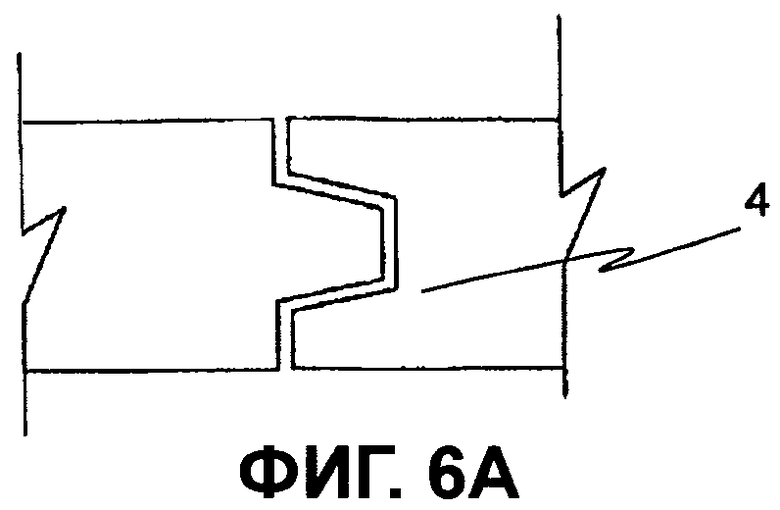

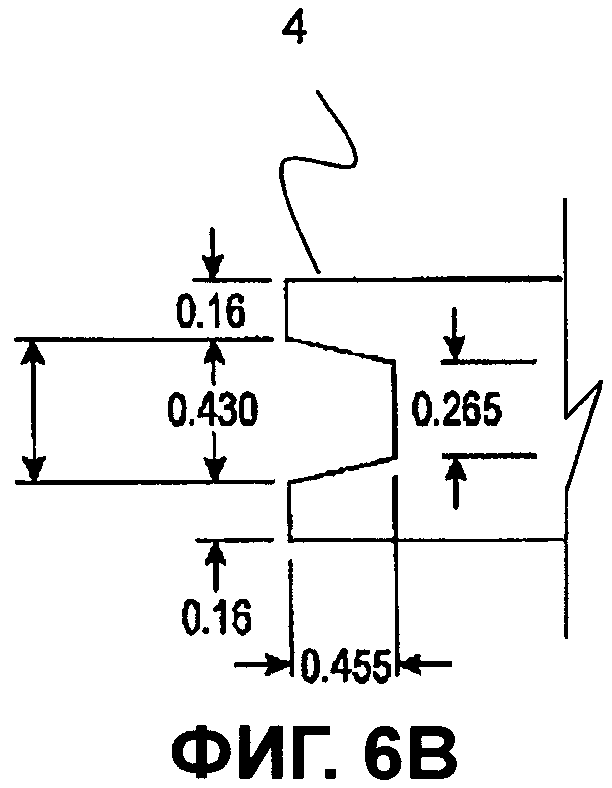

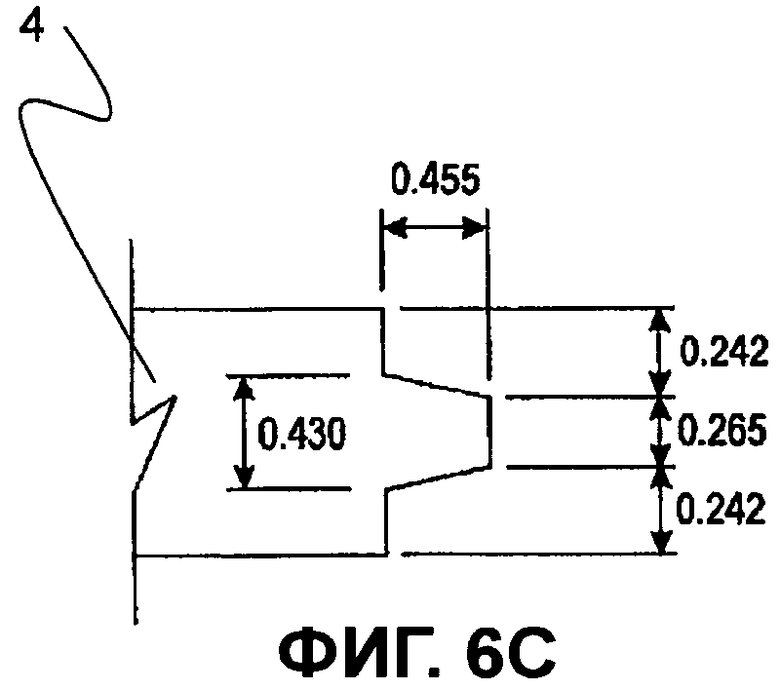

На фиг.6А-6С представлена типичная конструкция с размерами гребня и канавки, используемых в SCP панели толщиной 3/4 дюйма (19,1 мм) (размеры указаны в дюймах).

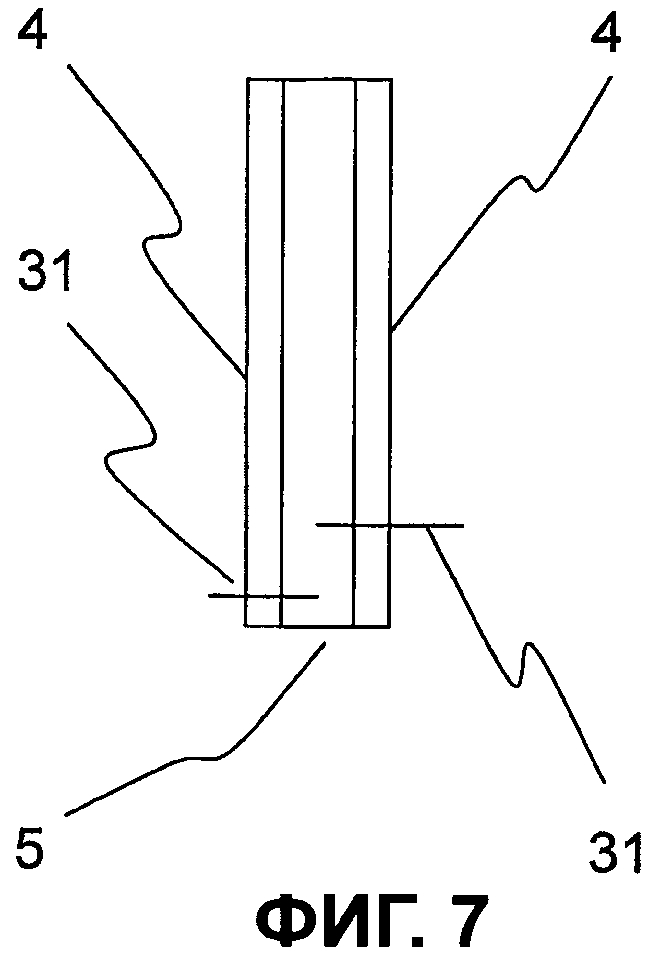

На фиг.7 представлен боковой вид по высоте системы с негорючей сплошной противопожарной стеной согласно настоящему изобретению, имеющей SCP панели согласно фиг.3, опираемые на одну сторону металлического каркаса согласно фиг.5.

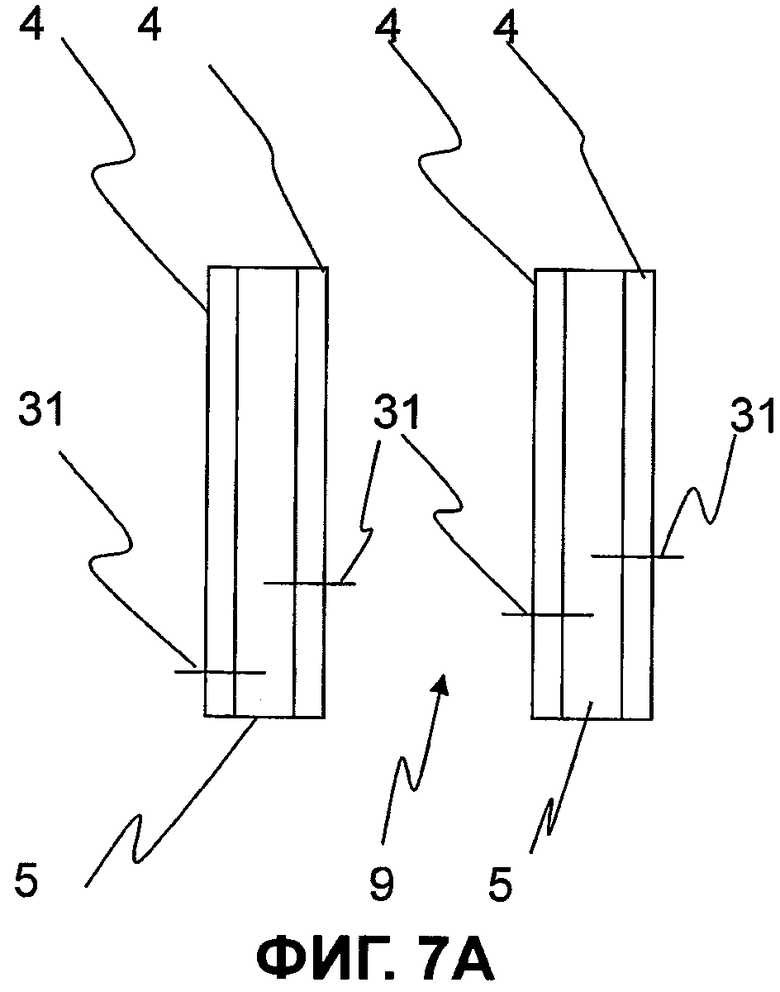

На фиг.7А представлен боковой вид по высоте негорючей стены с полостью согласно настоящему изобретению, имеющей SCP панели согласно фиг.3, опираемые на металлические каркасы согласно фиг.5.

На фиг.7В представлена верхняя проекция еще одного варианта осуществления конструкции негорючей сплошной стены согласно настоящему изобретению, имеющей SCP панели, опираемые на металлический каркас.

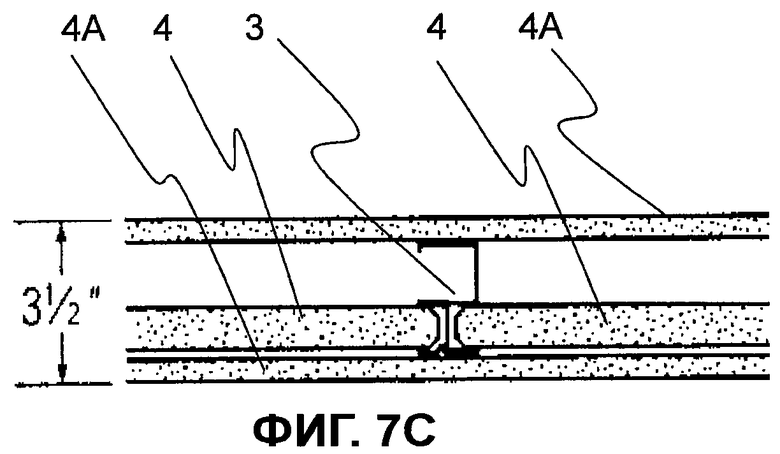

На фиг.7С представлена верхняя проекция еще одного варианта осуществления конструкции негорючей стены с полостью согласно настоящему изобретению, имеющей SCP панели, опираемые на металлический каркас.

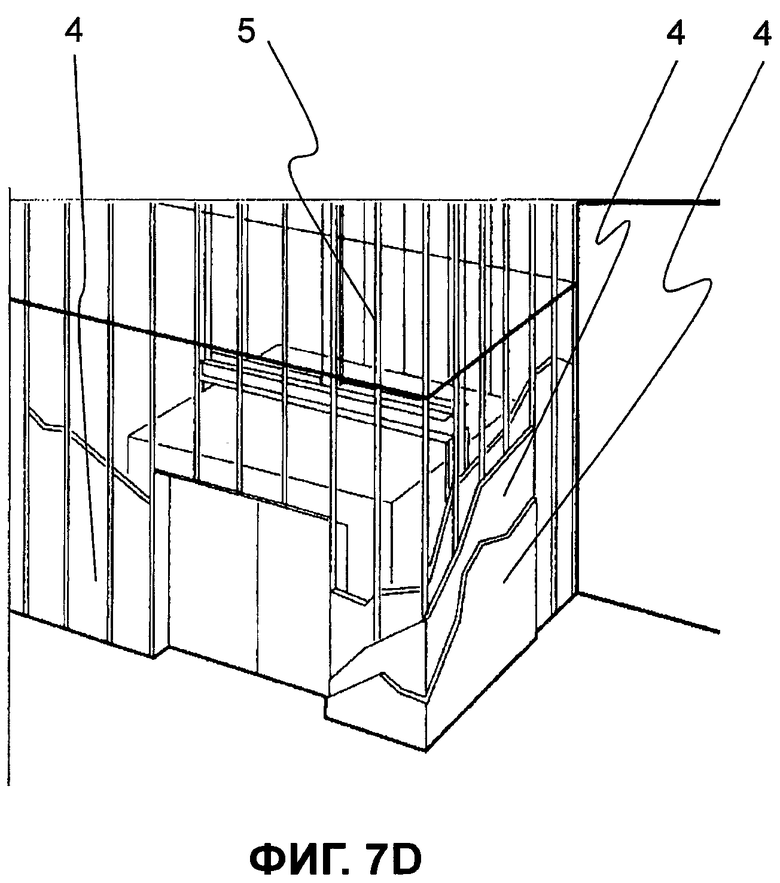

На фиг.7D представлена стена для шахты лифта, в которой используют SCP панели, прикрепленные к элементам металлической рамы.

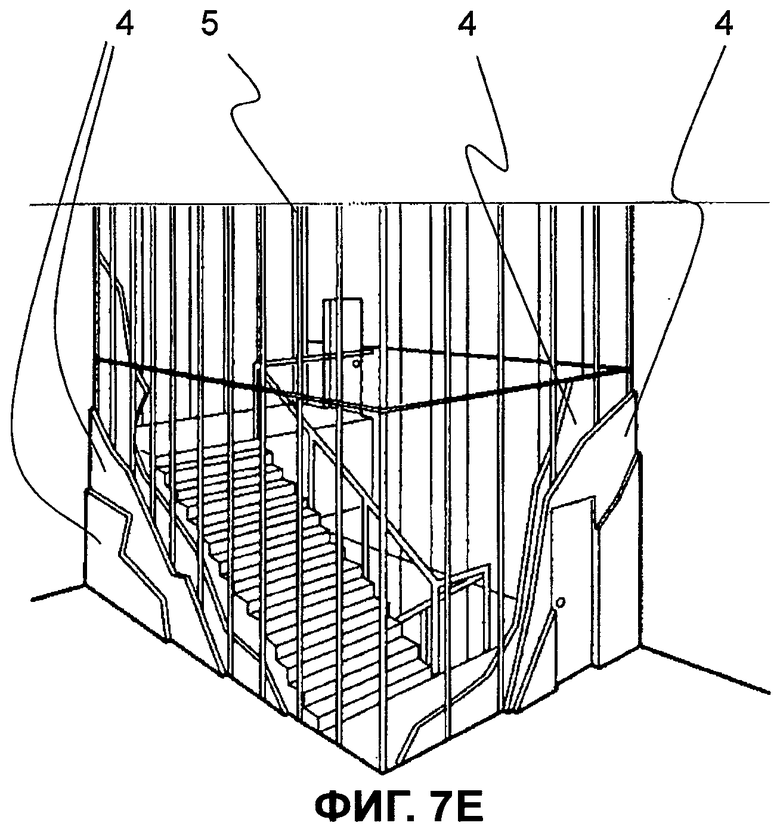

На фиг.7Е представлена стена лестничного колодца, в которой применены SCP панели, прикрепленные к элементам металлической рамы.

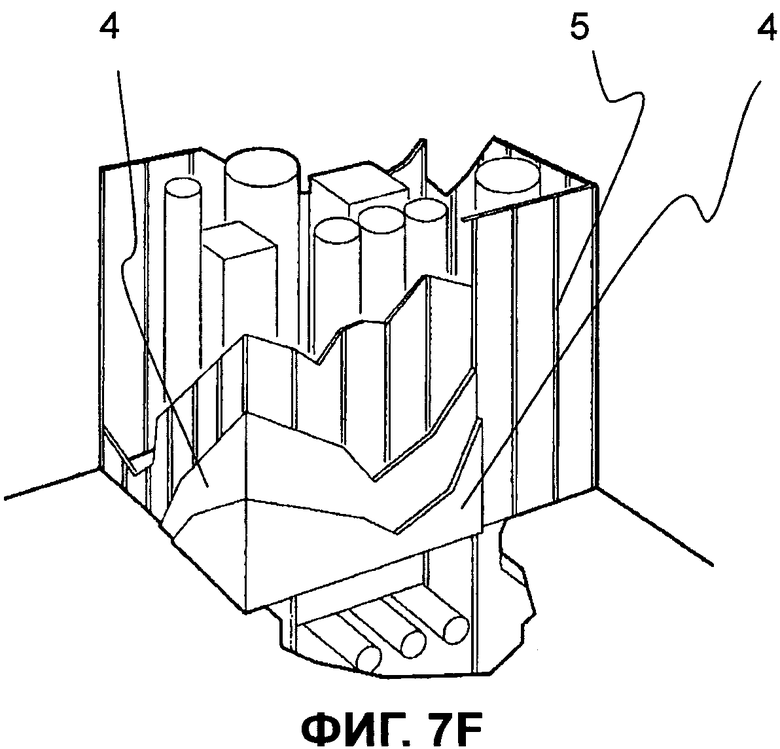

На фиг.7F представлена стена шахты для инженерных сетей, в которой использованы SCP панели, прикрепленные к элементам металлической рамы.

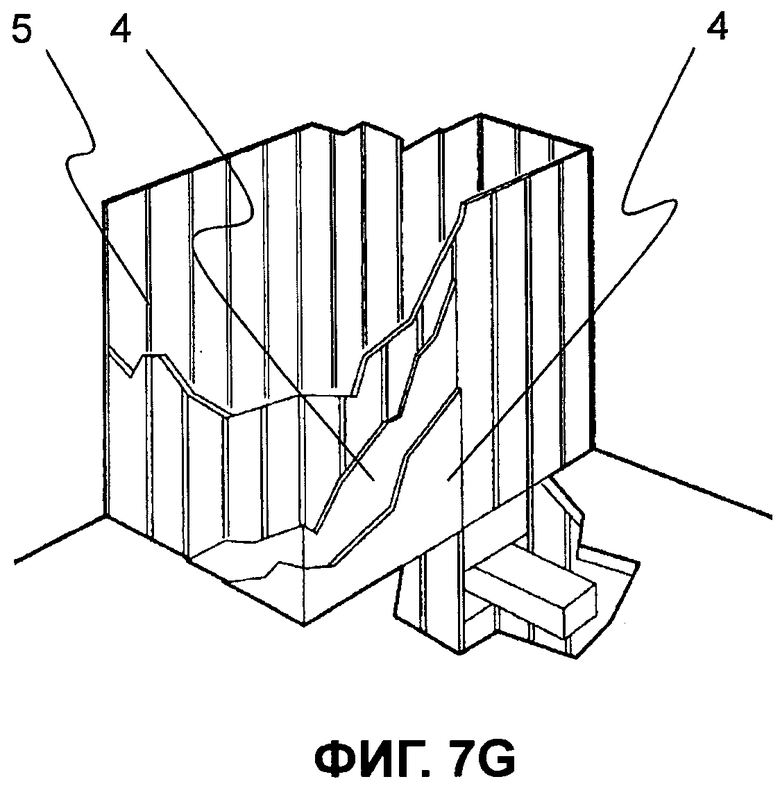

На фиг.7G представлена стена рециркуляционной шахты, в которой применены SCP панели, прикрепленные к элементам металлической рамы.

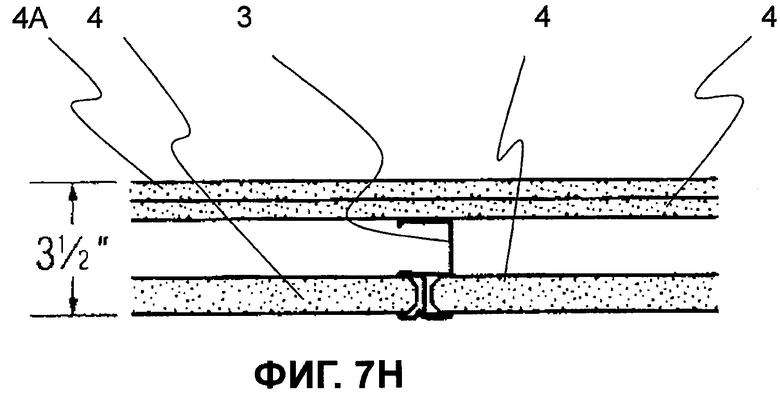

На фиг.7Н представлен вид сверху SCP панели, удерживаемой в стойке типа С-Н, которая может быть применена для стен согласно фиг.7С-G.

На фиг.7I представлен вариант конструкции согласно фиг.7, модифицированный для дополнительного содержания гипсовых панелей.

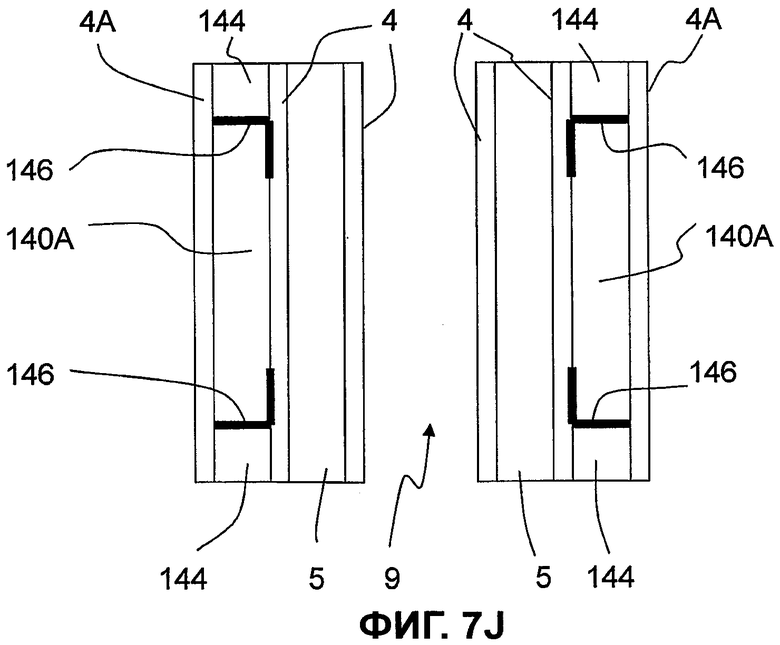

На фиг.7J представлен вариант конструкции согласно фиг.7А, модифицированный для дополнительного содержания гипсовых панелей.

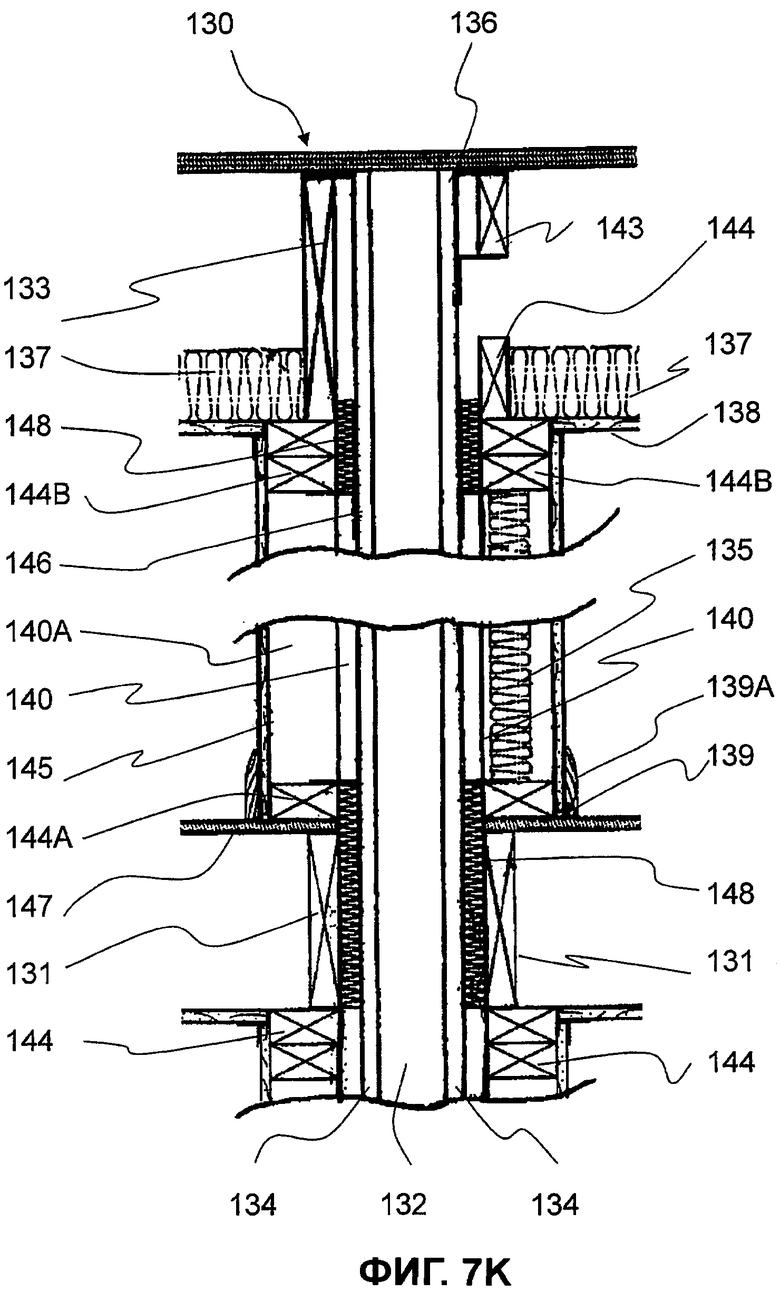

На фиг.7К представлен подробный вид противопожарной стены.

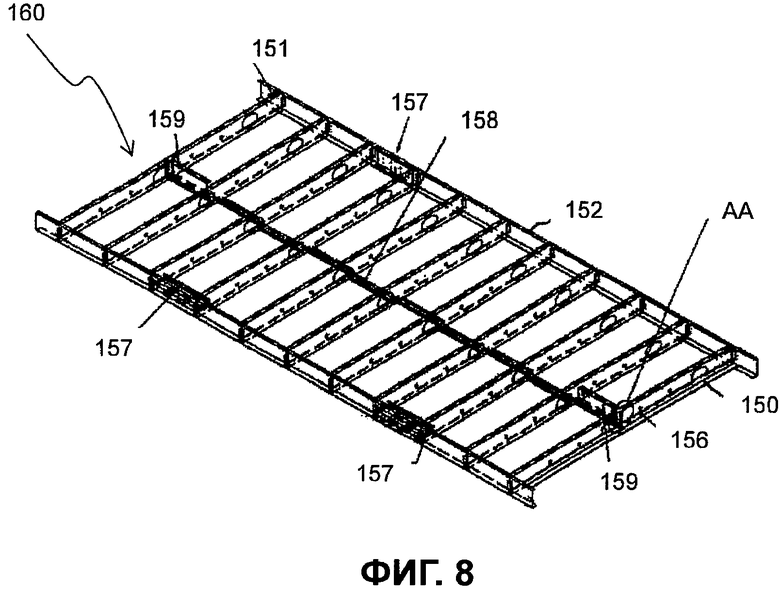

На фиг.8 представлена металлическая, например стальная, рама пола, предназначенная для использования в примере согласно данному описанию.

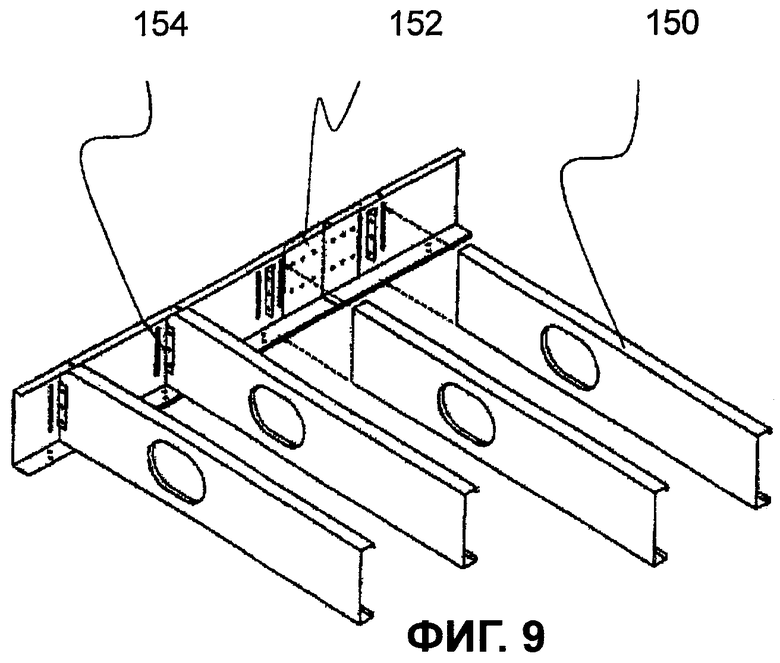

На фиг.9 представлено крепление С-образных металлических балочных элементов каркаса к балке-перемычке.

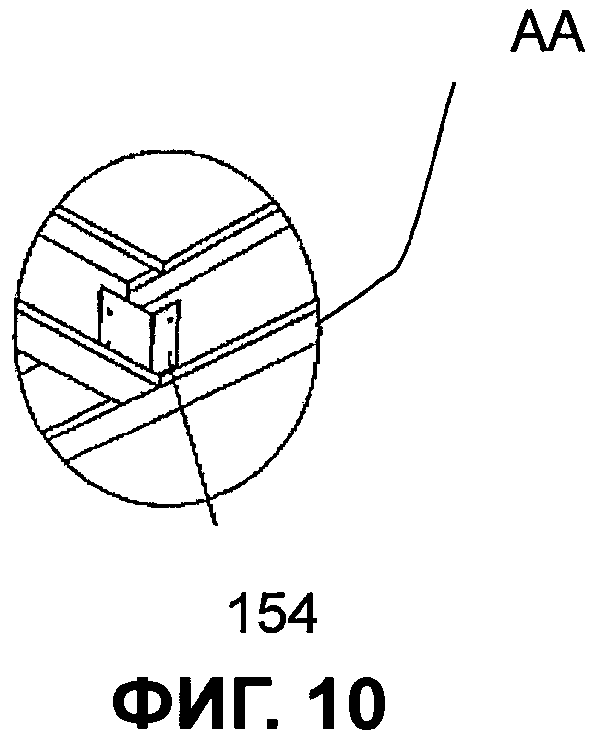

На фиг.10 представлен увеличенный вид части рамы согласно фиг.8.

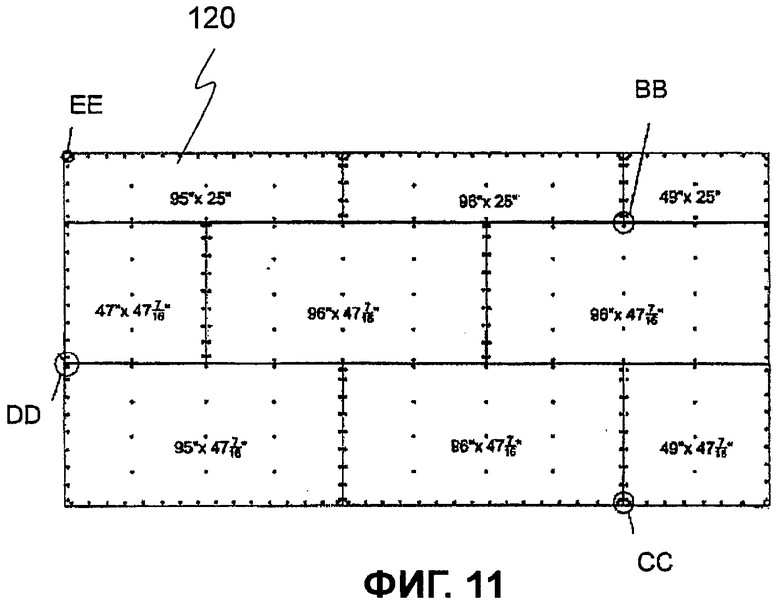

На фиг.11 представлена конфигурация системы для испытаний пола с SCP панелями, прикрепленными к металлической раме согласно фиг.8.

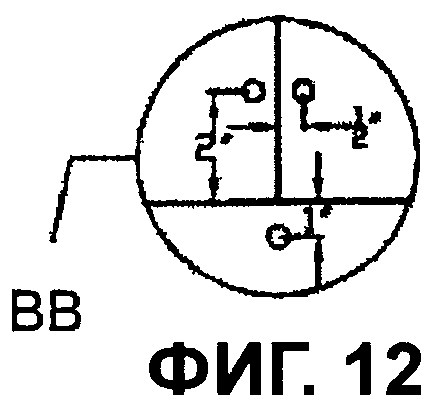

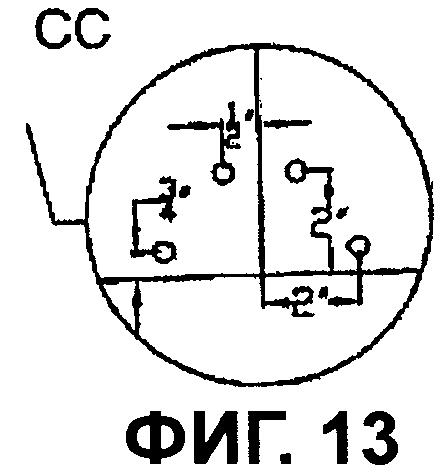

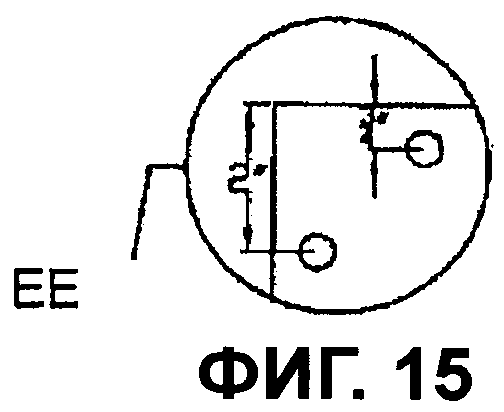

На фиг.12, 13, 14 и 15 представлены увеличенные виды соответствующих частей пола согласно фиг.11.

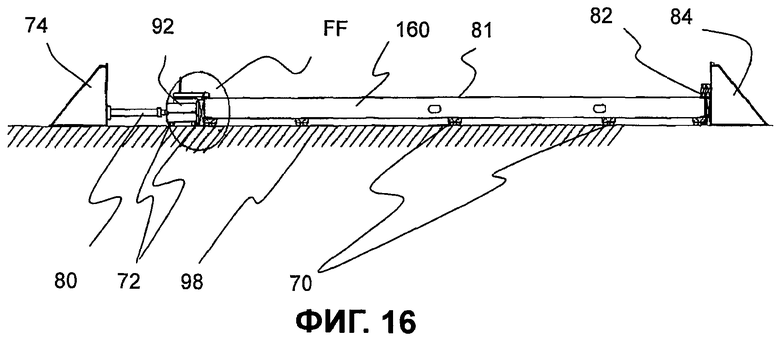

На фиг.16 представлена рама согласно фиг.8 с прикрепленным полом согласно фиг.9, смонтированная на устройстве для испытания перекрытия пола.

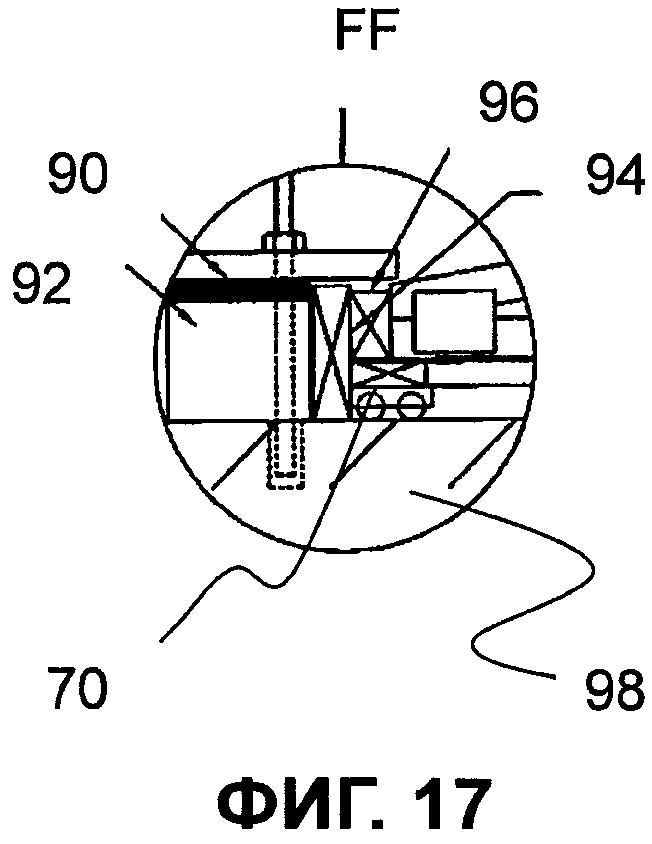

На фиг.17 представлен увеличенный вид части устройства согласно фиг.16.

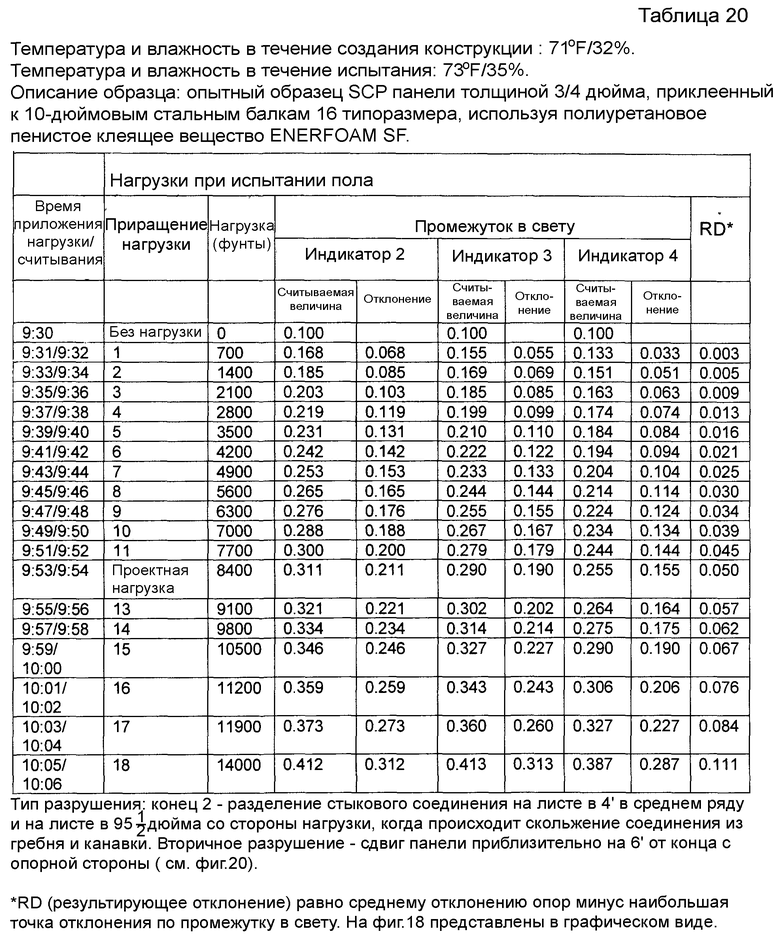

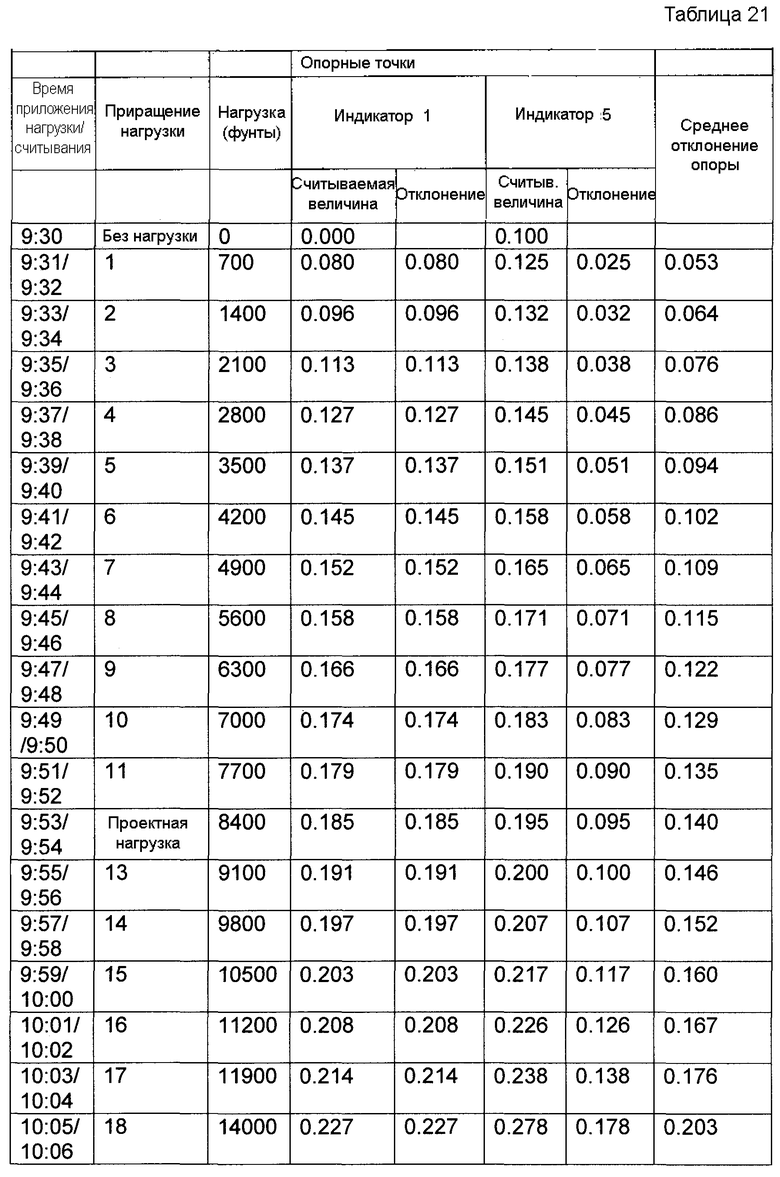

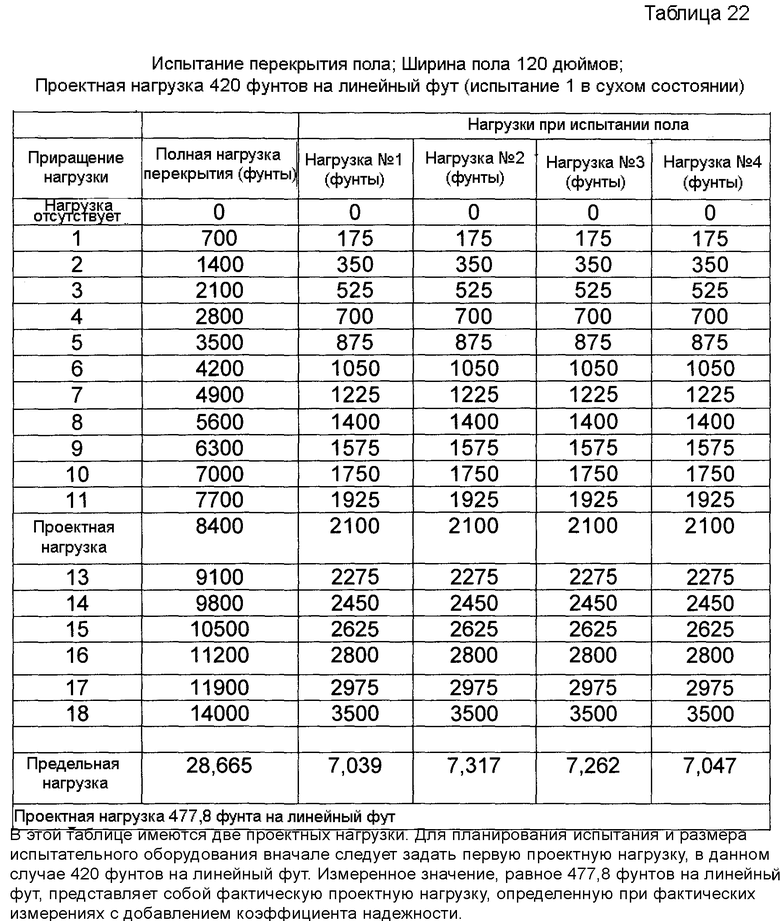

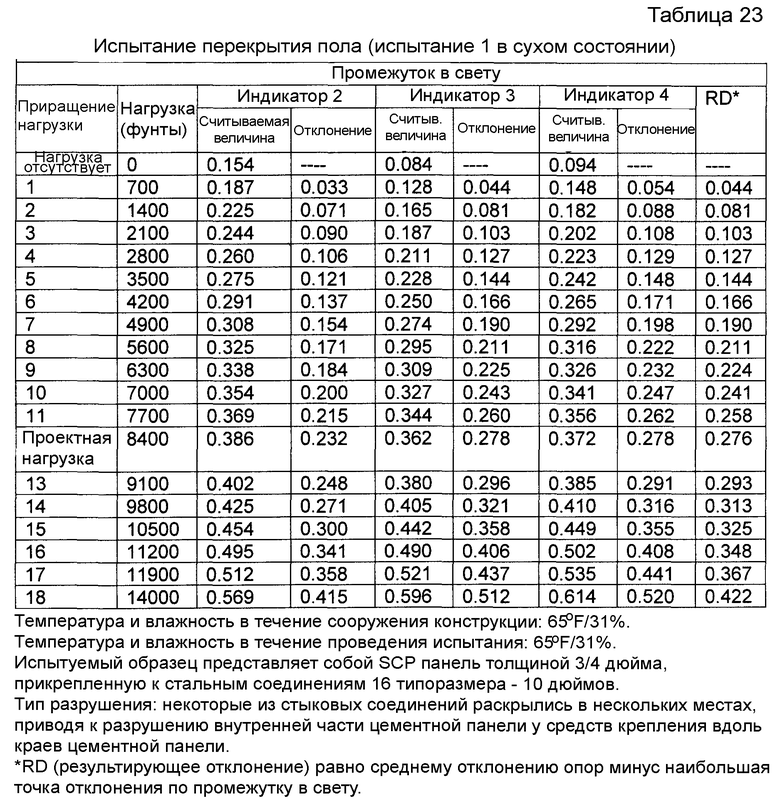

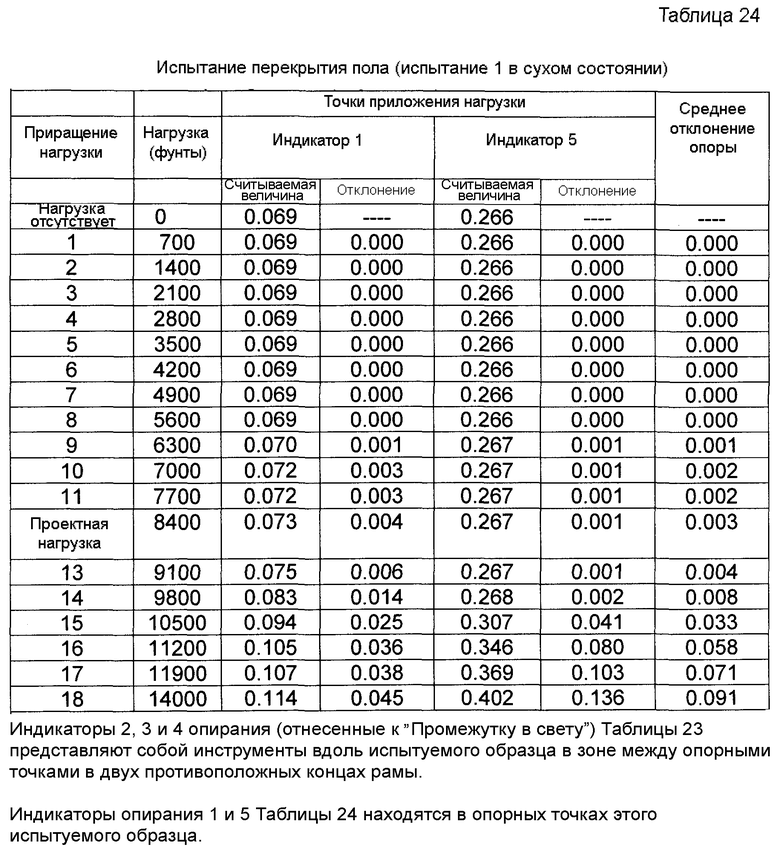

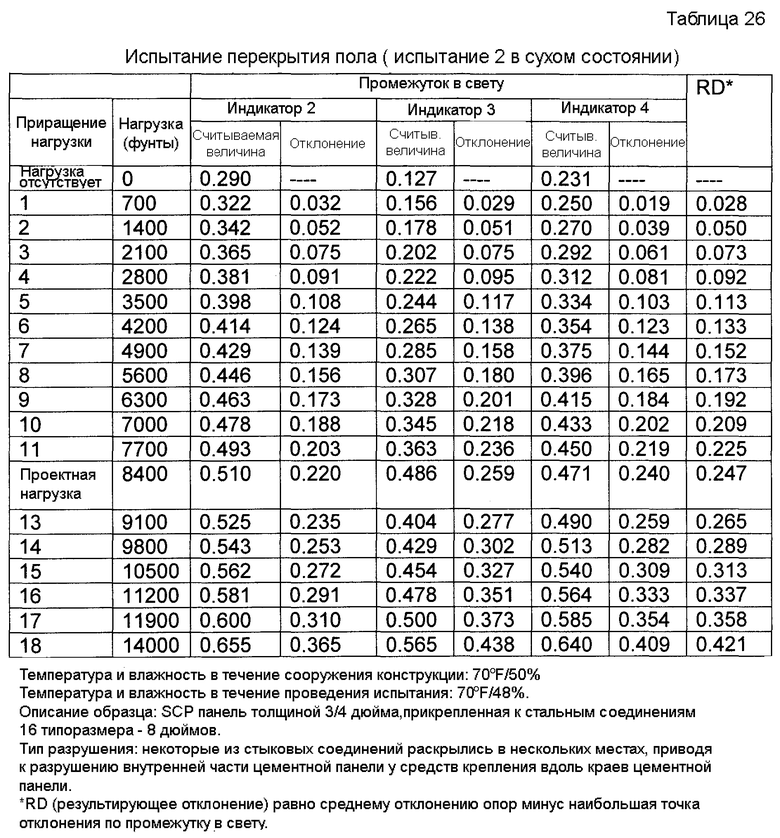

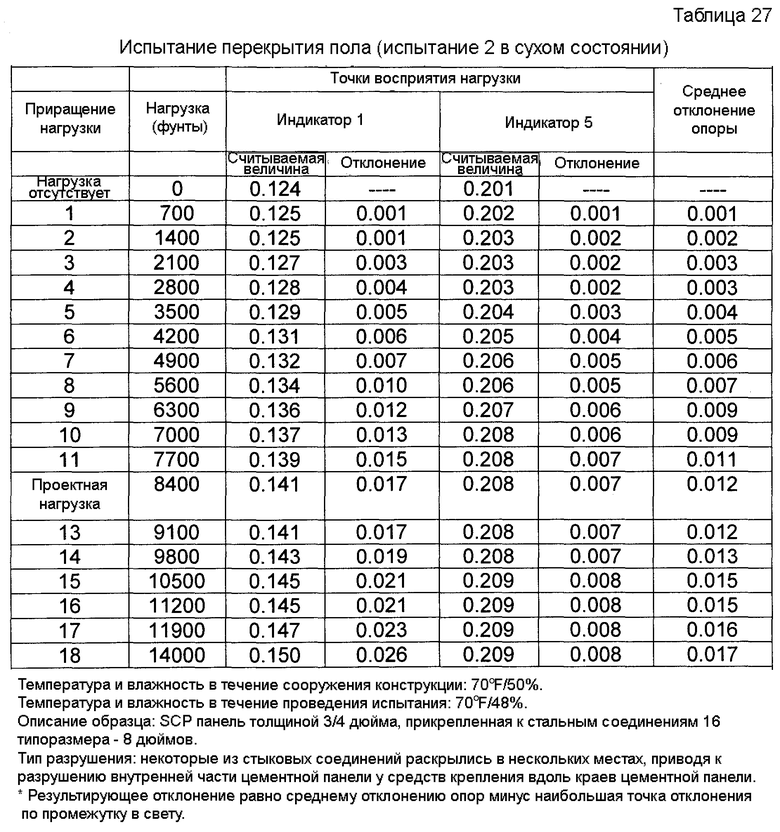

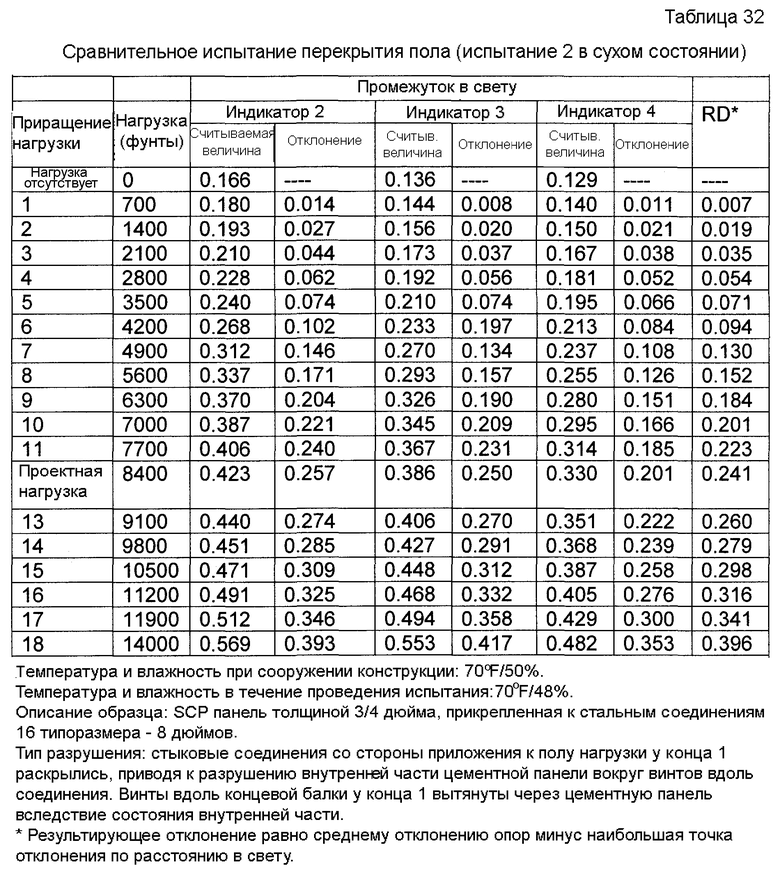

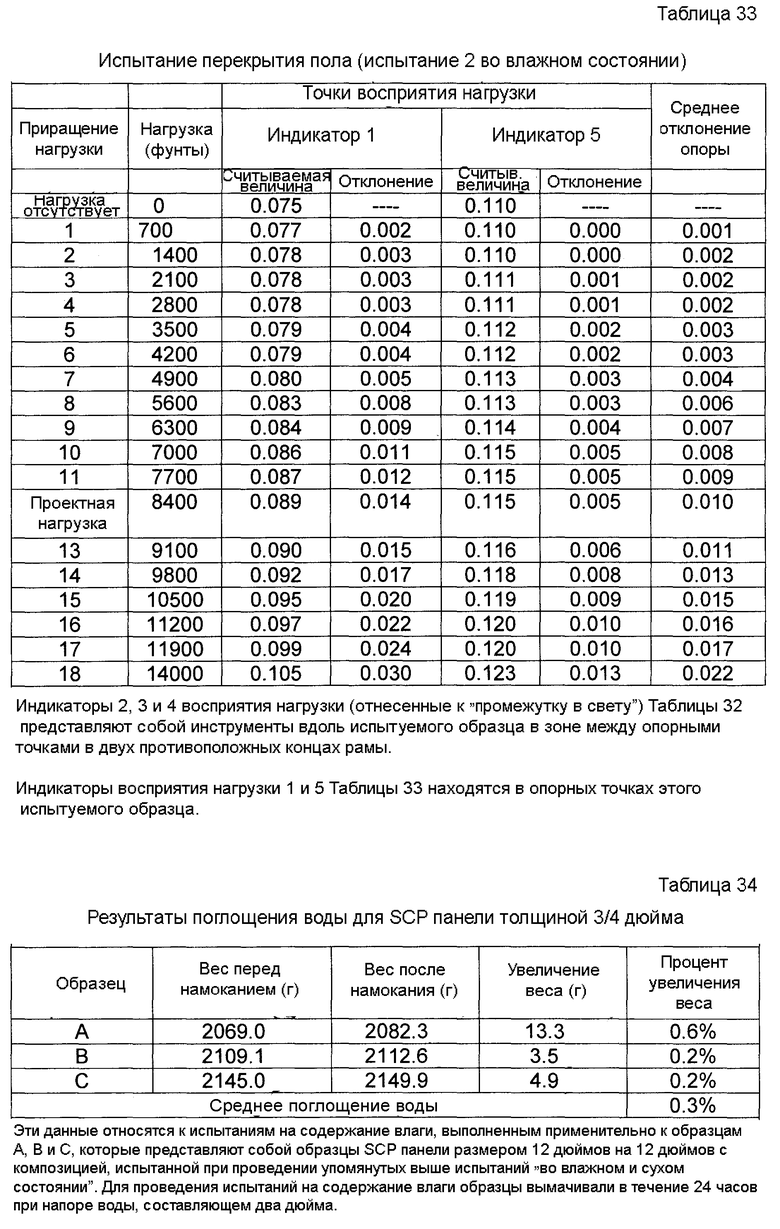

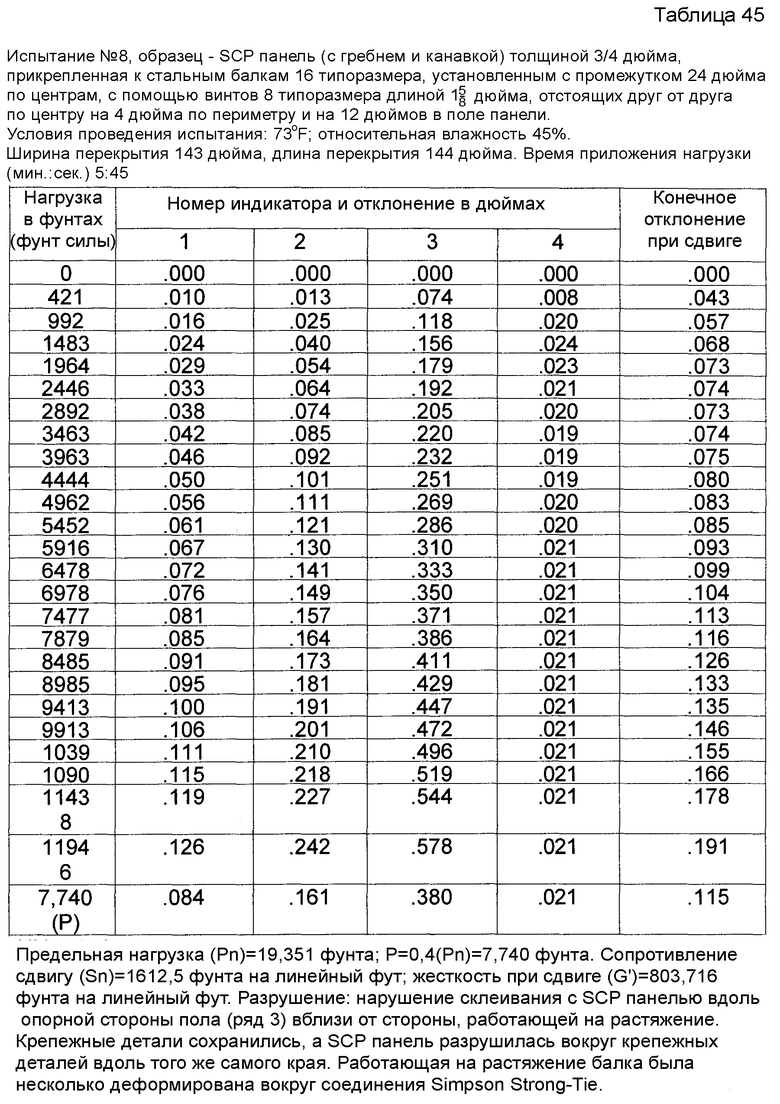

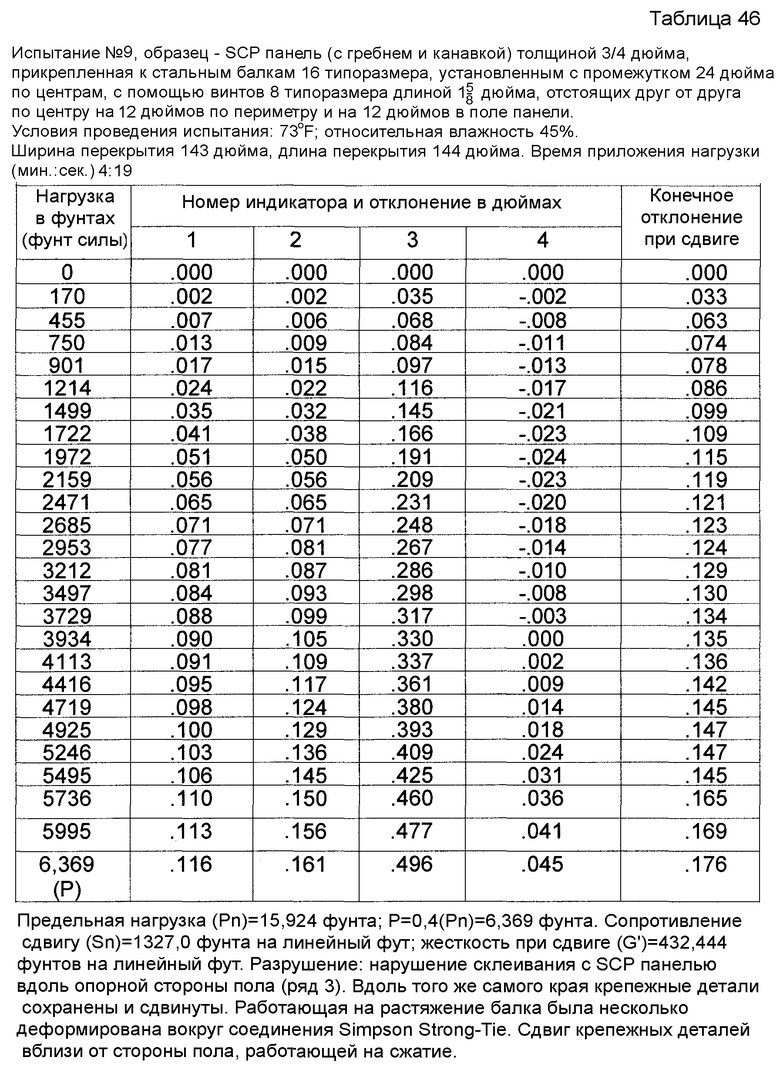

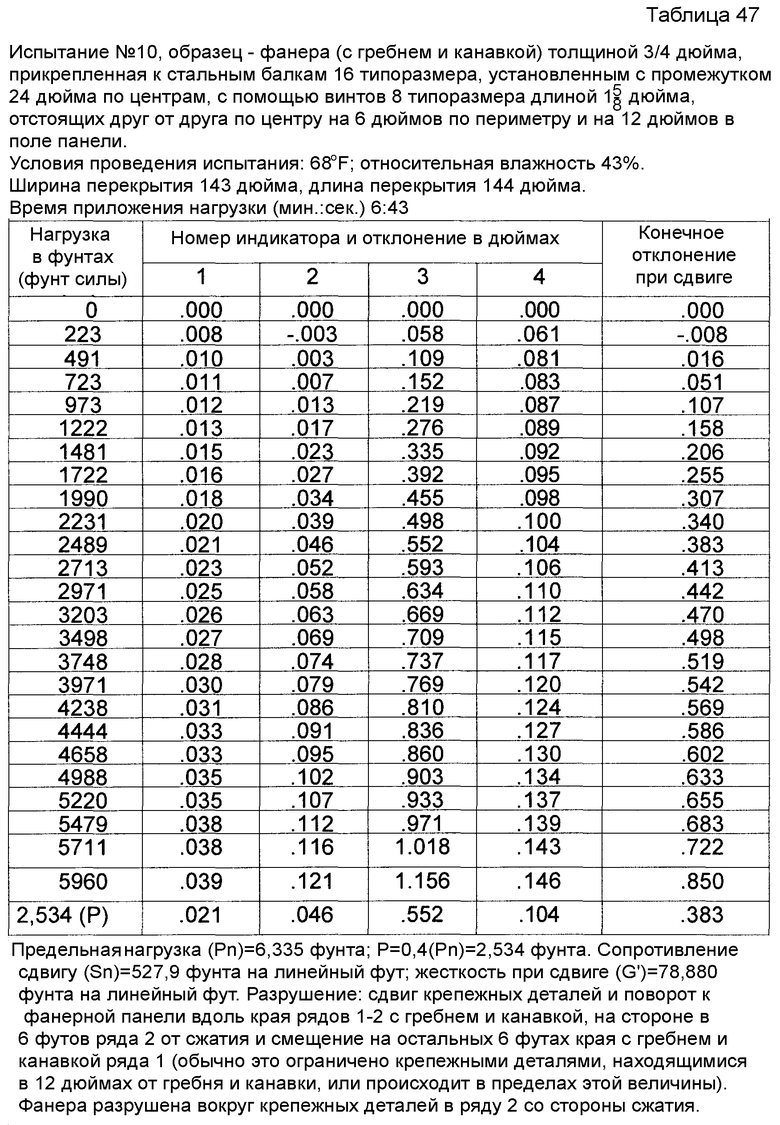

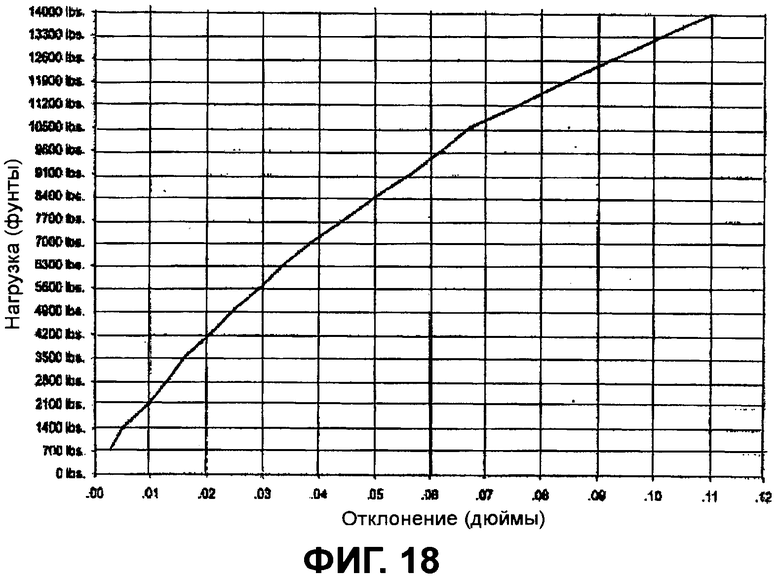

На фиг.18 представлены экспериментальные данные зависимости отклонения от нагрузки в случае примера применения устройства согласно фиг.16 для испытания перекрытия пола.

На фиг.19 представлена фотография пола с SCP панелью и металлической рамой, смонтированного на испытательном устройстве согласно фиг.16, при проектной нагрузке.

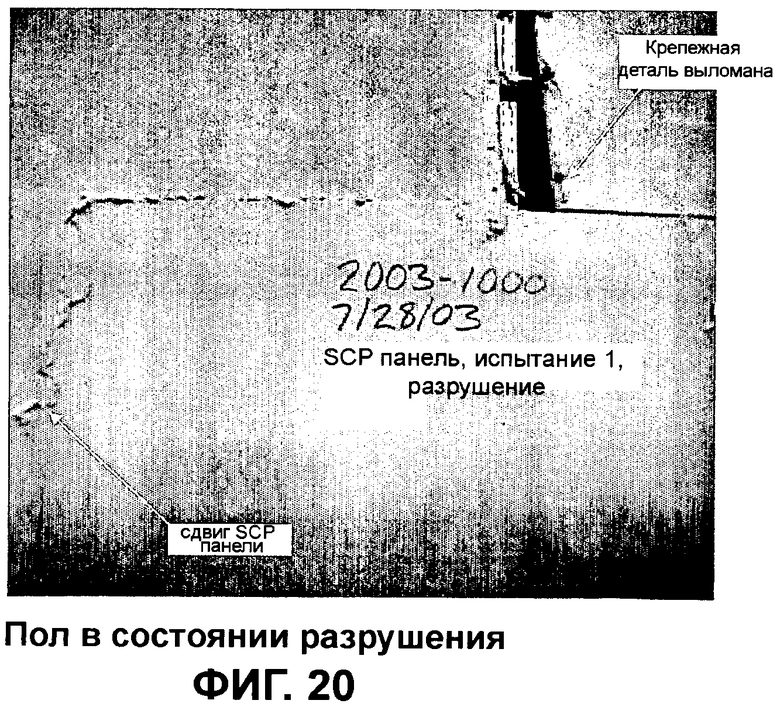

На фиг.20 представлена фотография пола с SCP панелью и металлической рамой, смонтированного на испытательном устройстве согласно фиг.16, при разрушении.

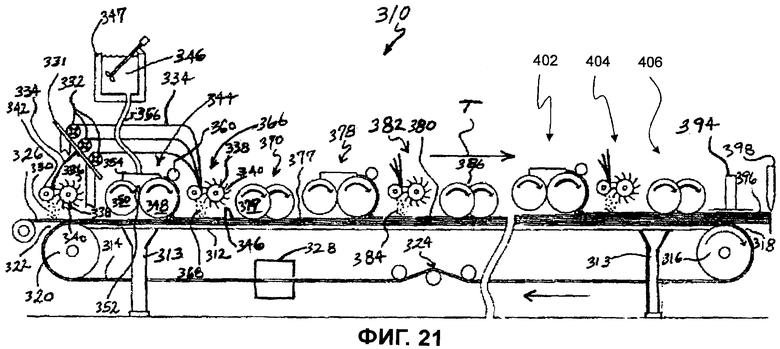

На фиг.21 представлен схематический вид по высоте устройства, пригодного для выполнения предлагаемого способа с целью изготовления SCP панели для использования в системе согласно настоящему изобретению.

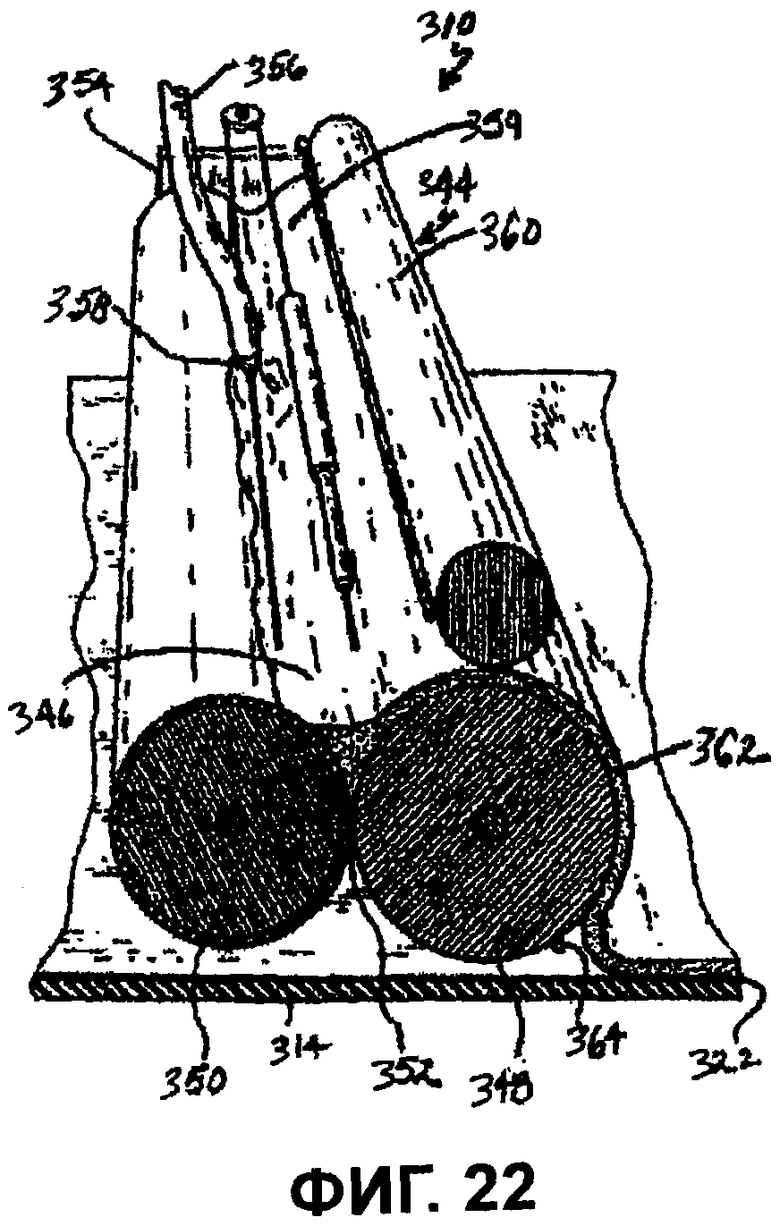

На фиг.22 представлен вид в перспективе поста подачи суспензии, такого типа, который используют для выполнения способа согласно фиг.21.

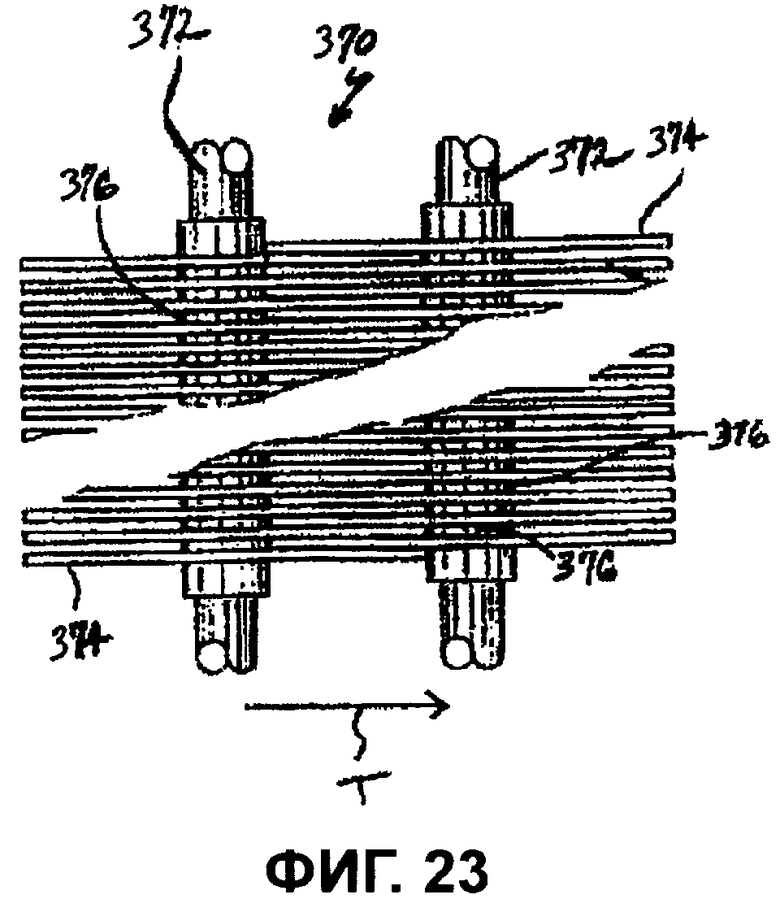

На фиг.23 представлен фрагментарный вид сверху в плане заделывающего устройства, пригодного для использования совместно с предлагаемым способом.

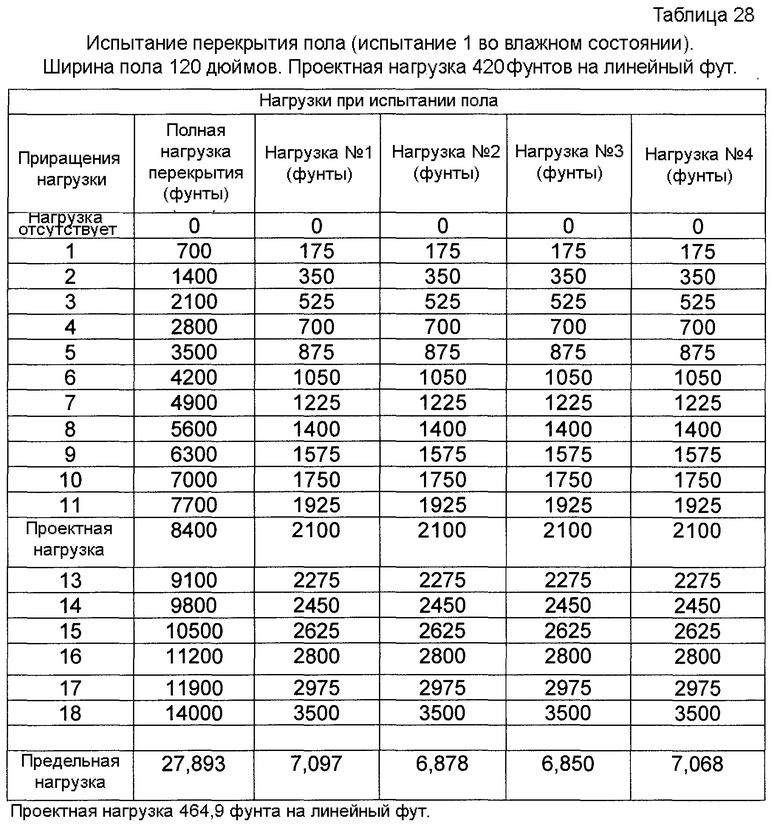

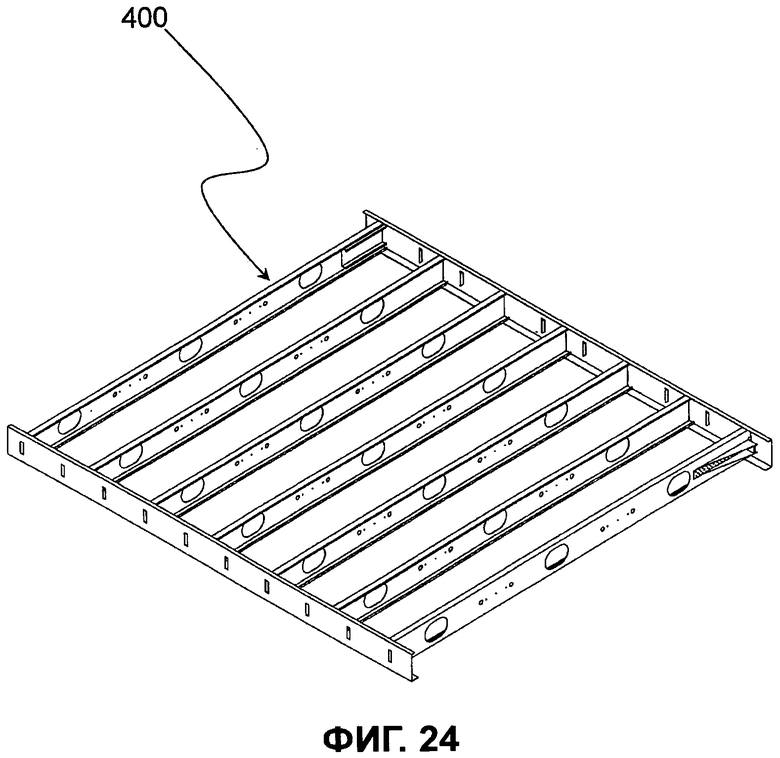

На фиг.24 представлен каркас пола, используемый при испытании согласно AISI TS-7.

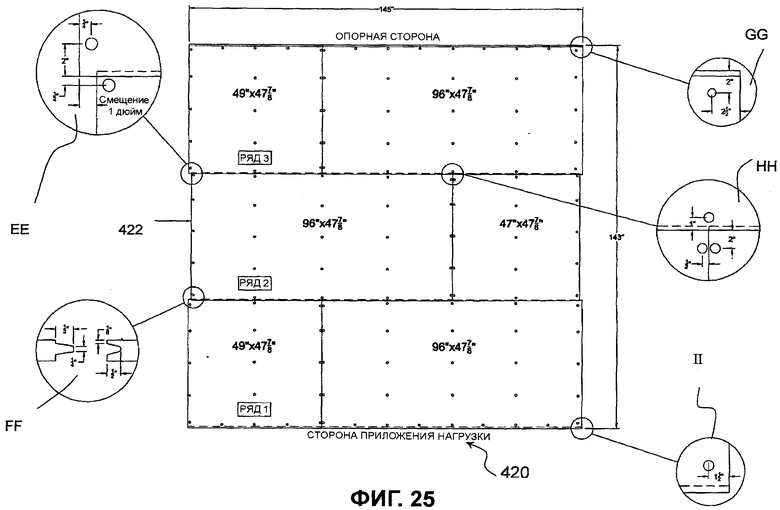

На фиг.25 представлен один из полов с SCP панелями, используемый при испытаниях согласно AISI (Американский Институт чугуна и стали) TS-7.

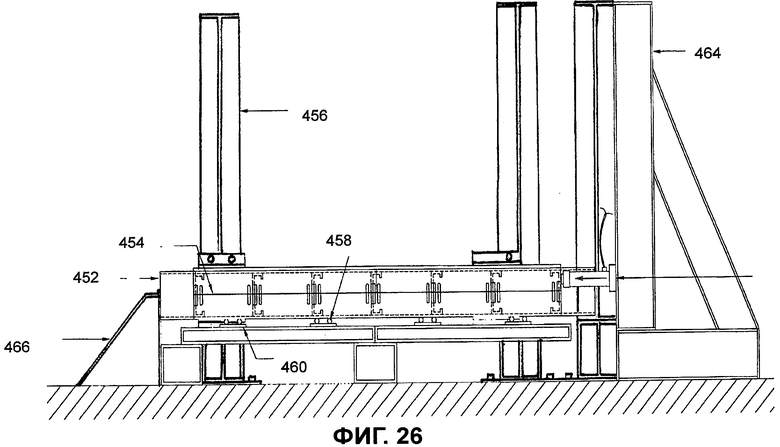

На фиг.26 представлено испытательное устройство, используемое при испытаниях согласно AISI TS-7.

На фиг.27 представлены данные испытания консольного перекрытия пола согласно AISI TS-7 с использованием SCP панели толщиной 3/4 дюйма и выполняемым креплением с шагом 4-12 дюймов.

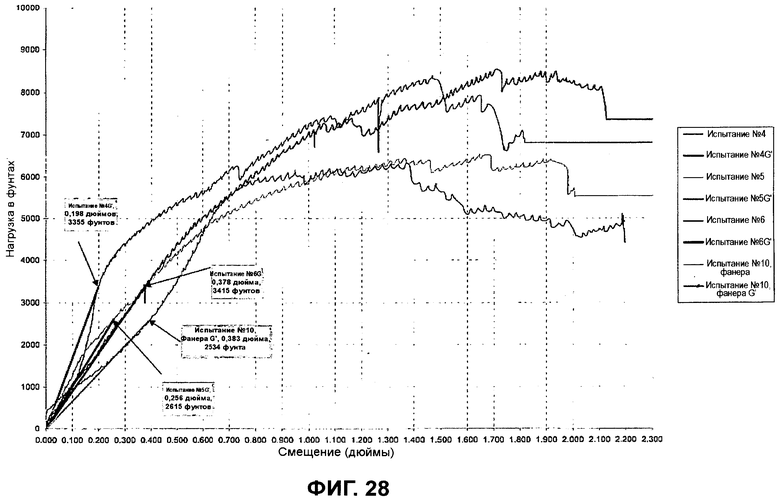

На фиг.28 представлены данные испытаний консольного перекрытия пола согласно AISI TS-7 с использованием SCP панели толщиной 3/4 дюйма при сравнении с фанерой толщиной 3/4 дюйма и выполняемым креплением с шагом 6-12 дюймов.

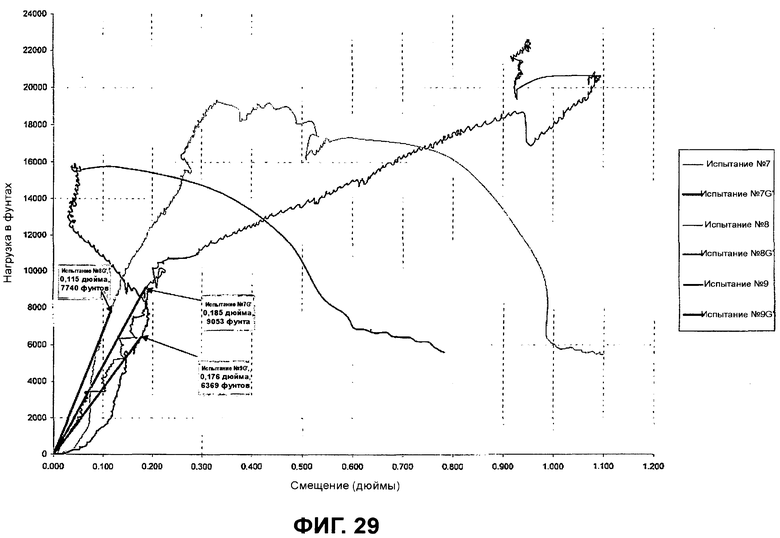

На фиг.29 представлены данные испытания консольного перекрытия пола согласно AISI TS-7 с использованием SCP панели толщиной 3/4 дюйма в случае приклеивания.

Настоящее изобретение относится к системам с противопожарной стеной, имеющей SCP панели, используемые на металлических рамах. Рамы могут быть выполнены из какого-либо металла, например из стали или гальванизированной стали, при этом рамные системы пригодны для удерживания противопожарных стен или других огнестойких сборочных узлов.

На фиг.2 показан «скелет» 10 стены из металлических стоек, изготовленный согласно документу США 6694695 на имя Collins и др., пригодный для комбинации с SCP панелью для получения системы с противопожарной стеной согласно настоящему изобретению. Эта металлическая рамная система приведена только в иллюстративных целях, поскольку также могут быть применены и другие рамы. В этом варианте осуществления конструкции скелет 10 стены с металлическими стойками включает в себя нижнюю направляющую 12, большое количество металлических стоек 20 и, по меньшей мере, один распорный элемент 40. Стеновые панели, например древесноволокнистая плита, могут быть прикреплены хорошо известным способом к одной или обеим сторонам металлических стоек 20, чтобы закрыть стену и сформировать внешнюю поверхность или поверхности стены. Однако в настоящем изобретении вместо древесноволокнистой плиты преимущественно выбирают SCP панели.

В этом варианте осуществления конструкции стойкам 20, в общем, придана С-образная форма. Точнее, стойки 20 имеют стенку 22 и пару L-образных фланцев 24, перпендикулярных стенке 22. В стенке 22 также имеются одно или более отверстия 26. Квалифицированным специалистам в этой области будет понятно, что отверстия 26 заранее выполняют в металлических стойках для возможности прохождения электрического кабеля и водопроводно-канализационной сети внутри стены со стойками. Поскольку отверстия 26 обычно расположены в одном и том же месте отдельных стоек, формирующих стену, эти отверстия 26 совпадают по горизонтали друг с другом, как показано на фиг.2.

В сборочном узле в виде стены 10 с металлическими стойками металлические стойки 20 одним концом 21 крепят к нижней направляющей 12 посредством обычных средств крепления 23, например винтов, заклепок и т.д. Нижняя направляющая 12 также имеет С-образную форму с центральной стеночной частью 14 и двумя выступающими от нее боковыми частями 16. В обычных случаях ведения строительства стенку 14 нижней направляющей 12 обычно крепят к полу посредством обычных крепежных деталей, например винтов, болтов, заклепок и т.д.

Промежуточный элемент 40 стоек вставляют через сцентрированные отверстия 26, проходящие через стенки 22 соответствующих стоек 20, при этом прорези 42 в распорном элементе 40 стоек будут выровнены со стенками 22 соответствующих стоек 20 либо наоборот. Ниже более подробно будет обсуждено, что распорный элемент 40 также функционирует таким образом, чтобы удерживать металлические стойки 20 с заданным промежутком между ними в течение крепления стеновых панелей к стойкам 20, исключая при этом необходимость крепления верхней части или другого конца 25 каждой стойки 20 к верхнему каналу или к балке-перемычке (не показана). На разных высотах могут быть расположены дополнительные распорные элементы 40 для повышения прочности скелета 10 стены с металлическими стойками.

Обычные металлические стойки, пригодные для использования с рамами стен согласно настоящему изобретению, изготавливают из полосы шириной 230 мм и толщиной 0,9 мм, выполненной из мягкой низкоуглеродистой стали на 300 МПа.

На фиг.3 представлен схематический боковой вид однослойной SCP панели 20 для использования совместно с металлическим каркасом в системе согласно настоящему изобретению. Основными исходными материалами, используемыми для изготовления SCP панелей, являются неорганический связующий материал, например альфа полугидрат сульфата кальция (полуводный гипс), гидравлический цемент и пуццолановые материалы, легкие наполнители, например что-то одно или более из перлитов, керамических микросфер, либо стеклянных микросфер, а также суперпластификатор, например сульфонат полинафталана и/или полиакрилаты, вода и используемые по выбору присадки.

На фиг.4 представлен вид в перспективе противопожарной стены или иной огнестойкой сборочной системы согласно изобретению, содержащей SCP панели 4 с одной стороны металлической рамы 5.

На фиг.5 представлен вид в перспективе противопожарной стены или иной огнестойкой сборочной системы согласно изобретению, содержащей соответствующие SCP панели 4, прикрепленные к противоположным сторонам металлической рамы 5.

Полугидрат сульфата кальция

Полугидрат сульфата кальция, который может быть использован в панелях согласно изобретению, изготавливают из гипсового сырья, естественным образом существующего минерала (дигидрата сульфата кальция CaSO4·2Н2О). Если не указано иначе, то термин «гипс» относится к дигидратной форме сульфата кальция. После добычи сырьевой гипс подвергают термической обработке для формирования отверждаемого сульфата кальция, который может быть безводным, а обычно представляет собой полугидрат, СaSO4·1/2Н2О. Для обычного конечного использования отверждаемый сульфат кальция реагирует с водой для затвердевания с формированием дигидрата (гипса). Полугидрат имеет две признанных структуры, называемые альфа полугидратом и бета полугидратом. Их выбирают для различных случаев применения на основе присущих им физических свойств и стоимости. Обе формы реагируют с водой для формирования дигидрата сульфата кальция. При гидратации альфа полугидрат отличается созданием кристаллов гипса с прямоугольными сторонами, в то время как бета полугидрат отличается гидратацией с созданием иглообразных кристаллов гипса, обычно с большим соотношением геометрических размеров. В случае настоящего изобретения могут быть использованы как альфа, так и бета формы либо обе из них, что зависит от желаемых механических характеристик. Бета полугидрат формирует менее плотные микроструктуры и предпочтителен для изделий, имеющих низкую плотность. Альфа полугидрат формирует более плотные микроструктуры, имеющие более высокую прочность и плотность, чем структуры, образуемые посредством бета полугидрата. Таким образом, альфа полугидрат может заменить бета полугидрат для повышения прочности и плотности, либо для регулирования свойств они могут быть объединены.

Типичный вариант неорганического связующего материала, используемого для изготовления панелей согласно настоящему изобретению, содержит гидравлический цемент, например портландцемент, высокоглиноземистый цемент, пуццолан с примешанным портландцементом либо их смеси.

Другой типичный вариант неорганического связующего материала, используемого для изготовления панелей согласно настоящему изобретению, содержит смесь, содержащую альфа полугидрат сульфата кальция, гидравлический цемент, пуццолан и известь.

Гидравлический цемент

ASTM определяет «гидравлический цемент» следующим образом: цемент, который застывает и становится твердым посредством химического взаимодействия с водой и способен обеспечивать это при наличии воды. Существует несколько типов гидравлических цементов, которые используют в строительной индустрии. Примеры гидравлического цемента включают в себя портландцемент, шлаковый цемент, например шлакощелочной цемент и сульфатно-шлаковые цементы, цемент из сульфоалюмината кальция, высокоглиноземистый цемент, расширяющийся цемент, белый цемент, а также быстросхватывающийся и быстро затвердевающий цемент. Хотя схватывание и затвердевание полуводного сульфата кальция происходит посредством химического взаимодействия с водой, он в контексте этого изобретения не включен в широкое определение гидравлических цементов. Все из вышеупомянутых гидравлических цементов могут быть использованы для изготовления панелей согласно изобретению.

Наиболее популярное и широко используемое семейство тесно связанных гидравлических цементов известно как портландцемент. ASTM определяет «портландцемент» как гидравлический цемент, создаваемый посредством распыления клинкера, по существу состоящего из гидравлических силикатов кальция, обычно содержащих одну или более формы сульфата кальция в качестве добавок, вводимых при дроблении. Для изготовления портландцемента плотную смесь из известняка, глинистой породы и глины обжигают в печи для получения клинкера, который затем подвергают дополнительной обработке. В результате создают следующие четыре основных фазы портландцемента: трехкальциевый силикат (3СаО·SiO2, также называемый С3S), двухкальциевый силикат (2СаО·SiO2, называемый С2S), трехкальциевый алюминат (3СаО·Al2O3 или С3А) и четырехкальциевый алюмоферрит (4СаО·Al2O3·Fe2O3 или С4AF). Другие соединения, присутствующие в портландцементе в минимальных количествах, включают в себя сульфат кальция и другие двойные соли щелочных сульфатов, окись кальция и окись магния. Из различных признанных классов портландцемента портландцемент Типа III (по классификации ASTM) предпочтителен для изготовления панелей согласно изобретению, поскольку, как установлено, он вследствие того, что состоит из мелких частиц, обеспечивает повышенную прочность. Другие обычные классы гидравлических цементов включают шлаковые цементы, например шлакощелочной цемент и сульфатно-шлаковые цементы, цементы из сульфоалюмината кальция, высокоглиноземистый цемент, расширяющийся цемент, белый цемент, быстросхватывающиеся и быстро твердеющие цементы, например цемент с регулируемым застыванием и VHE цемент, а также другие типы портландцемента, которые также могут быть успешно использованы для изготовления панелей согласно настоящему изобретению. Шлаковые цементы и цементы из сульфоалюмината кальция имеют низкую щелочность и также пригодны для изготовления панелей согласно настоящему изобретению.

Волокна

В качестве изоляционного материала обычно используют стекловолокна, но их также используют в качестве упрочняющих материалов совместно с различными матрицами. Волокна сами по себе обеспечивают прочность на разрыв тех материалов, которые в ином случае были бы подвергнуты хрупкому разрушению. При нагрузке может происходить разрушение волокон, однако обычное разрушение композитов, содержащих стекловолокна, происходит из-за ослабления и разрушения связи между волокнами и материалом в виде непрерывной фазы. Следовательно, такие связи важны, если упрочняющие волокна предназначены для сохранения способности обеспечения повышенной упругости и прочности композита с течением времени. Установлено, что цементы с упрочняющими волокнами со временем теряют прочность, что приписывают воздействию на стекло извести, которая будет создана при схватывании цемента. Один из возможных способов устранения такого воздействия заключается в покрытии стекловолокон защитным слоем, например полимерным слоем. В общем, такие защитные слои могут быть стойкими к воздействию извести, но установлено, что прочность панелей согласно изобретению будет понижена, поэтому защитные слои не являются предпочтительными. Более дорогостоящий способ ограничения воздействия извести заключается в использовании специальных стойких к воздействию щелочи стекловолокон (AR стекловолокон), таких как Nippon Electric Glass (NEG) 350Y. Такие волокна, как установлено, обеспечивают превосходную прочность связи с матрицей и, следовательно, предпочтительны для панелей согласно изобретению. Стекловолокна представляют собой моноволокна, диаметр которых составляет примерно от 5 до 25 микрон (микрометров), а обычно примерно от 10 до 15 микрон. Нити обычно объединяют в пряди по 100 нитей, которые собирают в ровницы, содержащие примерно по 50 прядей. Пряди или ровницы, как правило, будут измельчены в виде приемлемых нитей и пучков длиной примерно от 0,25 до 3 дюймов (6,3-76 мм), а обычно от 1 до 2 дюймов (от 25 до 50 мм).

В панели согласно изобретению также могут быть включены другие негорючие волокна, например, стальные волокна тоже могут представлять собой потенциальные добавки.

Пуццолановые материалы

Как было упомянуто, большинство портландцементов, а также других гидравлических цементов в течение гидратации (застывания) образуют известь. Желательно, чтобы при реакции извести было уменьшено воздействие на стекловолокна. Также известно, что когда имеется полугидрат сульфата кальция (полуводный гипс), он реагирует с трехкальциевым алюминатом в цементе с формированием эттрингита, который может привести к нежелательному растрескиванию застывшего изделия. В данной области это часто называют «сульфатной атакой». Такие реакции могут быть предотвращены посредством добавления «пуццолановых» материалов, которые определены в ASTM C618-97 как «кремнеземные или кремнеземные и глиноземные материалы, которые сами по себе обладают незначительными цементирующими свойствами или вообще не обладают ими, но в тонко измельченной форме и при наличии влаги химически реагируют с гидроксидом кальция при обычных температурах для формирования соединений, обладающих цементирующими свойствами». Одним из часто используемых пуццолановых материалов является белая сажа, тонко измельченный аморфный кремнезем, который представляет собой продукт производства силиконометаллических и ферросиликоновых сплавов. Характерно то, что он имеет высокое содержание кремнезема и низкое содержание глинозема. Можно упомянуть различные естественные и искусственные материалы как обладающие свойствами пуццоланов, включая пемзу, перлит, диатомовую землю, туф, трасс, метакаолин, микрокремнезем, измельченный гранулированный доменный шлак и летучую золу. Хотя белая сажа представляет собой особенно удобный пуццолан для применения в панелях согласно изобретению, могут быть использованы и другие пуццолановые материалы. В противоположность белой саже метакаолин, измельченный гранулированный доменный шлак и распыляемая летучая зола имеют значительно меньшее содержание кремнезема и большое количество глинозема, но могут представлять собой эффективные пуццолановые материалы. Когда используют белую сажу, она будет составлять по весу примерно от 5 до 20%, а предпочтительно от 10 до 15% реакционных порошков (то есть гидравлического цемента, альфа полугидрата сульфата кальция (полуводного гипса), белой сажи и извести). Если происходит замена на другие пуццоланы, то используемые количества должны быть выбраны таким образом, чтобы обеспечить химические характеристики, подобные белой саже.

Легкие наполнители/микросферы

Легкие панели, применяемые в системах согласно настоящему изобретению, обычно имеют плотность от 65 до 90, предпочтительно от 65 до 85, а наиболее предпочтительно от 72 до 80 фунтов на кубический фут. Напротив, типичные панели на основе портландцемента без древесных волокон имеют плотность в диапазоне от 95 до 110 фунтов/кубический фут, в то время как панели на основе портландцемента с древесными волокнами будут примерно такими же, как и SCP панели (примерно от 65 до 85 фунтов/кубический фут).

Для получения таких низких плотностей панели выполняют с легкими частицами наполнителя. Такие частицы обычно имеют средний диаметр (средний размер частиц) примерно от 10 до 500 микрон (микрометров). В более типичном случае их средний диаметр (средний размер частиц) составляет от 50 до 250 микрон и/или попадает в пределы диапазона диаметров (размера) частиц от 10 до 500 микрон. Они также имеют плотность (удельный вес) в диапазоне от 0,02 до 1,00. Микросферы или другие легкие частицы наполнителя выполняют важное предназначение в панелях согласно изобретению, которые в ином случае были бы тяжелее, чем это желательно для строительных панелей. При использовании в качестве легких наполнителей микросферы способствуют снижению средней плотности изделия.

Когда микросферы являются полыми, их иногда называют микробаллонами.

Микросферы либо являются негорючими сами по себе, либо, если они являются горючими, их добавляют в достаточно небольших количествах, чтобы это не делало горючими SCP панели. Типичные обладающие малым весом наполнители для введения в смеси, применяемые для изготовления панелей согласно настоящему изобретению, выбирают из группы, содержащей керамические микросферы, полимерные микросферы, перлит, стеклянные микросферы и/или ценосферы из летучей золы.

Керамические микросферы могут быть изготовлены из разнообразных материалов с использованием разных производственных процессов. Хотя в панелях согласно изобретению в качестве наполнительного компонента может быть использовано разнообразие керамических микросфер, предпочтительные керамические микросферы согласно изобретению создают в виде побочного продукта сгорания угля, при этом они представляют собой компонент летучей золы, имеющийся на предприятиях, где сжигают уголь, например керамические микросферы EXTENDOSPHERESSG, изготавливаемые Kish Company Inc., Ментор, Огайо, либо керамические микросферы марки FILLITE®, изготавливаемые Trelleborg Fillite Inc., Норкросс, Джорджия, США. Химический состав предпочтительных микросфер согласно изобретению преимущественно содержит кремнезем (SiO2) в диапазоне примерно от 50 до 75% весового состава и глинозем (Al2O3) в диапазоне примерно от 15 до 40% весового состава, при этом другие материалы по весу составляют до 35%. Предпочтительные керамические микросферы согласно изобретению представляют собой полые сферические частицы, диаметр которых находится в диапазоне от 10 до 500 микрон (микрометров), а толщина оболочки приблизительно составляет 10% диаметра сферы, при этом плотность частиц примерно составляет от 0,50 до 0,80 г/мл. Предел прочности на одностороннее сжатие предпочтительных керамических микросфер согласно изобретению составляет более 1500 фунтов/квадратный дюйм (10,3 МПа), а предпочтительно более 2500 фунтов/квадратный дюйм (17,2 МПа).

Преимущество керамических микросфер в панелях согласно настоящему изобретению вытекает из того, что они примерно в три-десять раз прочнее, чем большинство синтетических стеклянных микросфер. Кроме того, предпочтительные керамические микросферы согласно изобретению термически устойчивы и обеспечивают повышенную устойчивость размеров панели согласно изобретению. Керамические микросферы находят применение и в ряде других случаев в качестве связующих материалов, уплотнителей, заполнителей пустот и трещин, составов для кровли, настилов пола из поливинилхлорида, красочных покрытий, промышленных покрытий и компонентов пластика, стойких к высоким температурам. Хотя предпочтительно, чтобы микросферы были полыми и сферическими, следует иметь в виду, что это несущественно, поскольку панель согласно изобретению может иметь малый вес и обладать важными физическими свойствами за счет плотности частиц и прочности на сжатие. Как вариант, может быть выполнена замена на пористые неоднообразные частицы при условии, что полученные панели отвечают желаемым эксплуатационным качествам.

Полимерные микросферы, если они имеются, обычно представляют собой полые сферы с оболочкой, выполненной из полимерных материалов, таких как полиакрилонитрил, полиметакрилонитрил, поливинилхлорид или поливинилиденхлорид, либо из их смесей. Оболочка может заключать в себе газ, используемый для расширения полимерной оболочки при изготовлении. Наружная поверхность полимерных микросфер может содержать некоторый тип инертного покрытия, например, из карбоната кальция, окислов титана, слюды, кремнезема и талька. Полимерные микросферы имеют плотность частиц, предпочтительно составляющую от 0,02 до 0,15 г/мл, а их диаметр находится в диапазоне от 10 до 350 микрон (микрометров). Наличие полимерных микросфер может содействовать одновременному обеспечению низкой плотности панели, а также повышенной возможности ее распиловки и повышенной гвоздимости.

Другие легкие наполнители, например стеклянные микросферы, перлит, либо полые алюмосиликатные ценосферы или микросферы, получаемые из летучей золы, также пригодны для введения в смеси в сочетании с керамическими микросферами или вместо них для изготовления панелей согласно настоящему изобретению.

Стеклянные микросферы обычно изготавливают из стеклянных материалов, стойких к воздействию щелочи, и могут быть полыми. Типичные стеклянные микросферы получают от GYPTEK INC., Suite 135, 16 Midlake Blvd SE, Калгари, АВ, Т2Х 2Х7, Канада.

В первом варианте осуществления изобретения по всей толщине панели используют только керамические микросферы. Панель обычно содержит по весу примерно 35-42% керамических микросфер, равномерно распределенных по толщине панели.

Во втором варианте осуществления изобретения по всей толщине панели используют смесь легких керамических и стеклянных микросфер. Объемная доля стеклянных микросфер в панели второго варианта осуществления изобретения обычно будет находиться в диапазоне от 0 до 15% общего объема сухих ингредиентов, при этом сухие ингредиенты композиции представляют собой реакционные порошки (примерами реакционных порошков являются: только гидравлический цемент, смесь гидравлического цемента и пуццолана, альфа полугидрат сульфата кальция, пуццолан и известь), керамические микросферы, полимерные микросферы и стекловолокна, стойкие к воздействию щелочи. Типичная водная смесь имеет соотношение воды с реакционными порошками, составляющее от более 0,3/1 до 0,7/1.

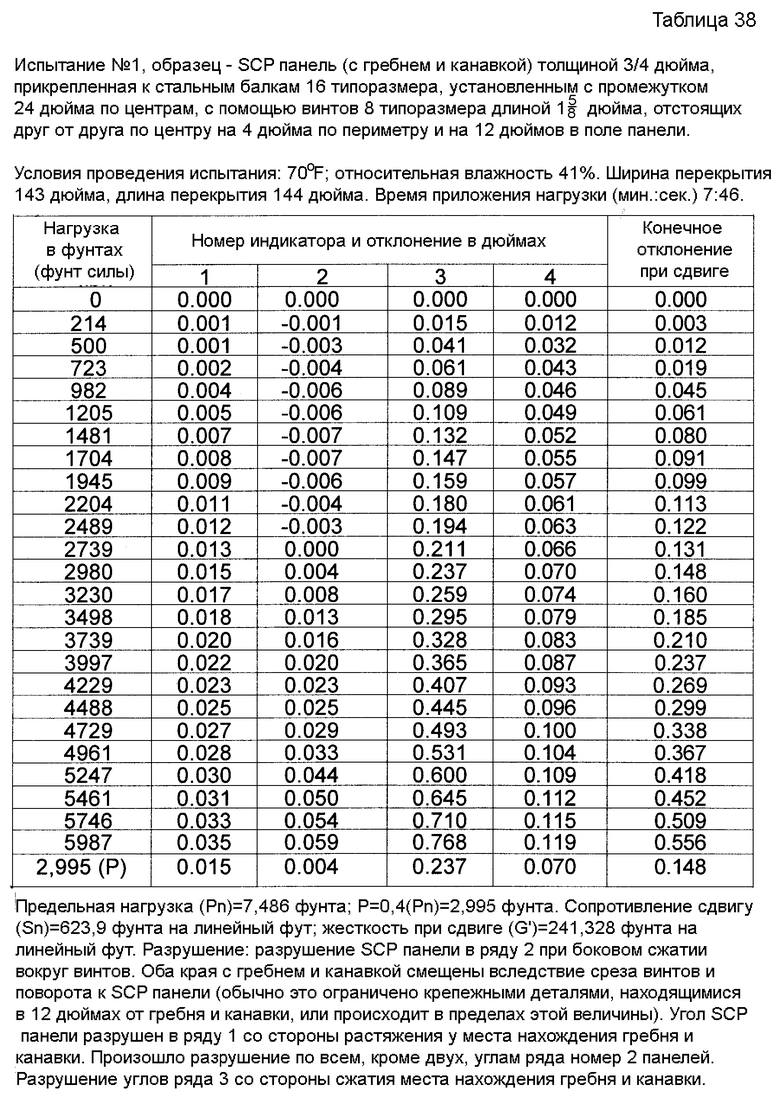

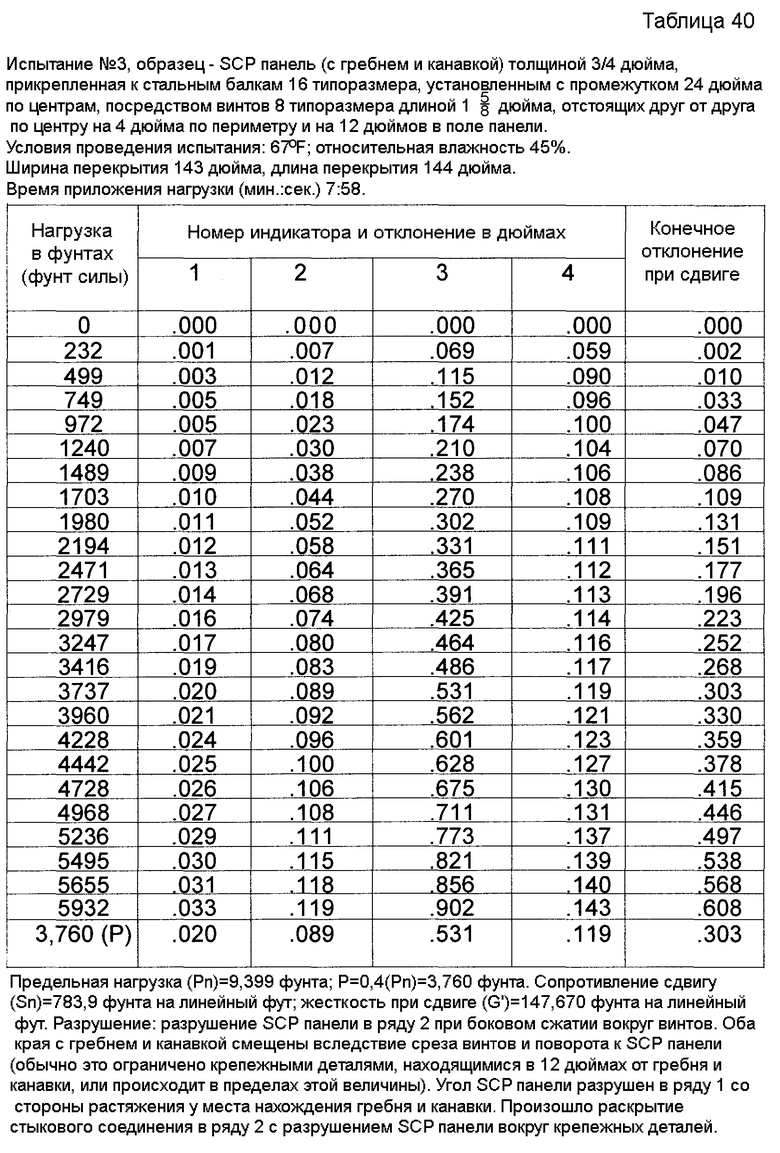

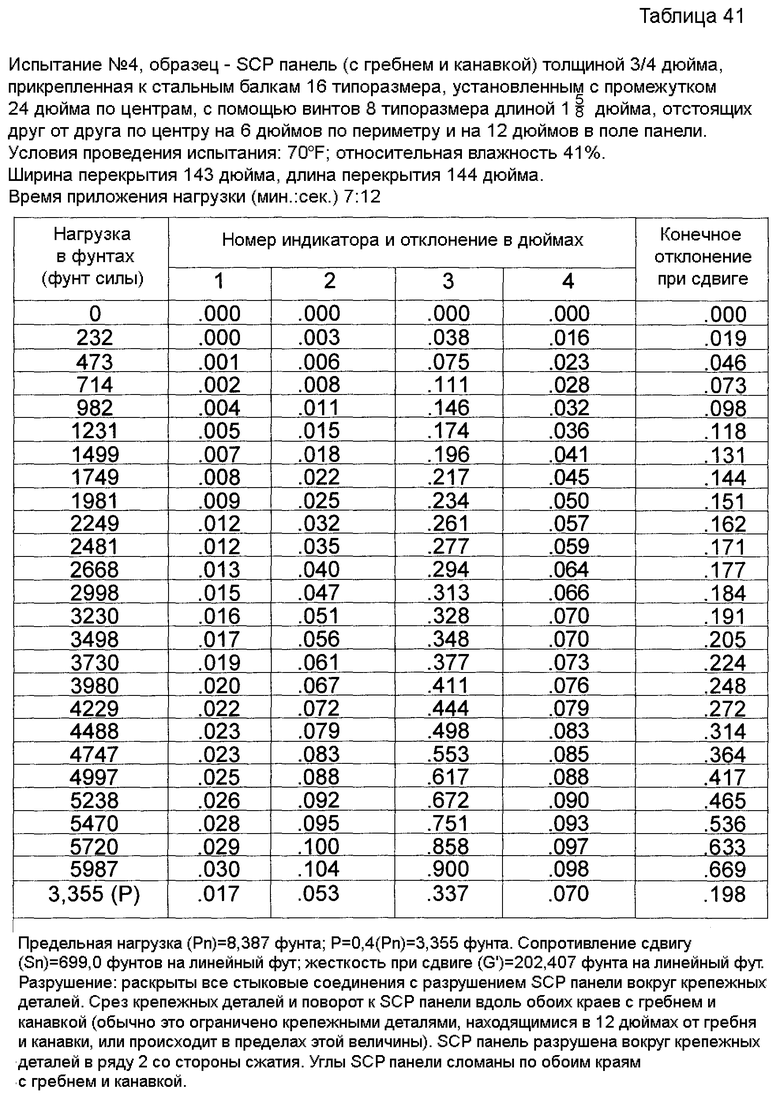

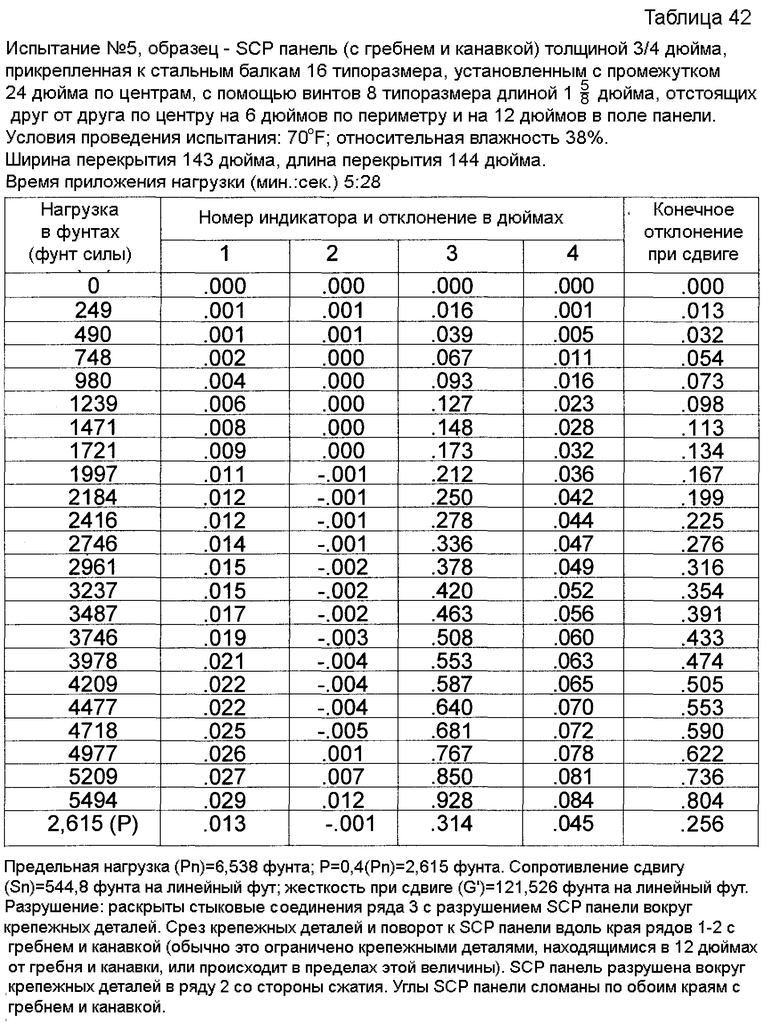

Если желательно, панель может иметь один слой, как показано на фиг.3. Однако панель обычно изготавливают посредством способа, при котором наносят большое количество слоев, которые в зависимости от того, как наносят и отверждают слои, а также от того, имеют ли слои одни и те же или разные композиции, могут либо не могут составлять отличающиеся друг от друга слои в готовом изделии в виде панели.