ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение в целом относится к конструкциям фундаментов, содержащим металлические каркасы и легкие конструкционные цементные панели, указываемые в настоящем описании как КЦ-панели, предназначенные для жилых домов и зданий коммерческого назначения. Более конкретно изобретение относится к огнестойким конструкциям фундаментов, панели которых прикреплены к стальным каркасам с помощью механических или клеевых соединений. Панели используются в перегородках, противостоящих сдвигающим усилиям, и элементах фундаментов, несущих нагрузку от веса конструкций.

Предлагаемая конструкция фундамента при использовании со стальными каркасами обладает следующими достоинствами: огнестойкость, стойкость к действию воды, стойкость к действию плесени, высокая удельная прочность и жесткость, снижение стоимости строительства за счет убыстрения сборки, уменьшенные размеры фундамента благодаря снижению веса здания и увеличение отношения полезного объема здания к площади его основания. Также достоинством стенок фундамента является наличие в них полостей, которые могут быть заполнены изоляционным материалом, а также в них можно прокладывать электрические кабели, водопроводные трубы или другие инженерные коммуникации. Кроме того, внутренняя стенка фундамента в соответствии с настоящим изобретением не требует дополнительной отделки. Такая стенка практически не даст усадки, и соответственно исключается образование трещин, связанных с усадкой, что происходит в случае заливных фундаментов, когда испаряются излишки воды, добавленной в материал фундамента перед его заливкой. Кроме того, исключаются проблемы с воздействием на окружающую среду, которое происходит при получении на месте заливных фундаментов.

УРОВЕНЬ ТЕХНИКИ

Внутренние конструкции фундаментов жилых домов и легких зданий коммерческого назначения обычно состоят из забетонированных панелей и стен из залитого бетона или кирпичных стен, установленных на забетонированных фундаментных опорах.

Типичные фундаментные перекрытия представляют собой забетонированные панели, стоящие на забетонированных фундаментных опорах.

В последнее время при создании полезных площадей и возведении всей конструкции здания все более широко используются металлические каркасные конструкции. Самым известным и самым распространенным способом создания металлических каркасов является использование металлических профилей, обычно изготавливаемых путем прокатки стальных (иногда алюминиевых) листов. Такие металлические элементы каркасов или стойки, часто используемые при возведении и усилении конструкций жилых домов и зданий коммерческого назначения, представляют собой профили, имеющие в целом П-образную форму (швеллер) с широкой стенкой и сравнительно невысокими полками, имеющими постоянную толщину. Для улучшения характеристик прочности и жесткости стоек или элементов каркаса края полок швеллерного профиля загибаются внутрь для формирования выступов, параллельных плоскости стенки швеллера, так что полученный элемент имеет С-образный профиль.

Внешние размеры металлических элементов каркаса и стоек, их вес или толщина стенок могут варьироваться. Обычно такие элементы имеют следующие примерные размеры: ширина - 4 дюйма (10 см), глубина - 2 дюйма (5 см), что соответствует ширине и глубине деревянных каркасов, причем выступы могут отходить от полок стойки на расстояние от 1/4 дюйма до 1/2 дюйма (от 0,63 см до 1,3 см). Для изготовления конструкций жилых домов и конструкций стен зданий коммерческого назначения может использоваться металл толщиной 18-20. Для изготовления каркасов для некоторых жилых домов и зданий коммерческого назначения, в частности многоэтажных зданий, используется более толстый листовой металл.

Были разработаны различные способы соединения и фиксации металлических каркасов и стоек стен. В наиболее распространенном способе металлические стойки вставляют и закрепляют в металлических направляющих с помощью винтов, проходящих с наружной стороны направляющей в прилегающую металлическую стойку через просверленные отверстия. Аналогично, в имеющихся на рынке устройствах для соединения элементов металлических каркасов используются, например, соединительные скобы, соединительные элементы, работающие на срез, пластинчатые соединители, а чаще всего винты и болты, вводимые внутрь с внешней стороны направляющих или стоек.

В модифицированных металлических стойках и элементах каркаса формировались желобки, выступы и скобы, предназначенные для облегчения соединения этих стоек и элементов каркаса с соседними стойками и элементами каркаса и/или поперечинами или другими элементами, используемыми для усиления стоек и элементов каркаса. Обычно соединители, такие как, например, скобы, петли и пластинчатые соединители, используемые в настоящее время для соединения между собой металлических стоек, сверлятся и привинчиваются на месте установки. Сверление и привинчивание незакрепленных соединителей представляют опасность для рабочего, поскольку обычно соединители имеют небольшие размеры и вес, и поэтому могут легко захватываться и закручиваться ручной дрелью.

В патенте США 6,799,407 описывается система соединения металлических элементов каркаса, направляющих и стоек с помощью различных соединителей и перфораций. Соединители имеют специальную форму и предназначены для прилегания к элементам каркаса, направляющим и стойкам и соединения с ними. Соединители обеспечивают прикрепление одного элемента, направляющей или стойки к другому элементу, направляющей или стойке с помощью креплений, вставляемых изнутри соединителей наружу в такой элемент, направляющую или стойку. Направляющие имеют специальную форму для соединения с другими направляющими или стойками с помощью крепежных элементов, вставляемых изнутри или снаружи, в трех измерениях, причем рабочие поверхности направляющих и стоек при этом остаются свободными от головок крепежных элементов или от других выступов. Используется традиционный швеллерный профиль элементов каркаса или стоек, изготавливаемых из листовой стали или из листового алюминия. В предложенной системе швеллерные элементы содержат многие или все рамные элементы конструкций для жилых домов и зданий коммерческого назначения, такие как, например, стойки стен, направляющие, ригели, вальмы, балки перекрытия, стропила, полки, соединители стоек и т.п.

В патенте США №5,687,538 описывается конструкционный элемент каркаса, имеющий С-образный профиль и содержащий основную плоскую стенку и две боковые плоские полки, отходящие от основной стенки под прямым углом. Боковые полки снабжены направленным внутрь выступом, который в целом параллелен основной стенке. Характеристики секций балок металлических каркасов улучшаются путем штамповки продольных элементов жесткости, перпендикулярных верхней и нижней боковым полкам, имеющих минимальную глубину 0,01 дюйма (0,025 мм) и проходящих вдоль основной плоской стенки по всей длине секции. Путем соединения этих продольных элементов жесткости с выдавленными диагональными элементами жесткости (могут быть и другие варианты) создавался ряд примыкающих геометрических фигур между продольными соединениями для увеличения жесткости стенки примыкающими геометрическими элементами жесткости, которые обеспечивают несущую способность больше для аксиальных деформаций, чем для чистых деформаций сдвига.

В патенте США №6,620,487 описывается усиленная легкая конструкционная цементная панель (КЦ-панель), способная сохранять свои размеры, которая способна противостоять сдвигающим нагрузкам при ее креплении к каркасу, причем такие нагрузки равны или превышают сдвигающие нагрузки, обеспечиваемые панелями из многослойной фанеры или из древесных плит с ориентированной длинноразмерной стружкой. В панелях используется внутренний слой из однородной фазы, получаемой отверждением водной смеси альфа-полугидрата сульфата кальция, гидравлического цемента, активного пуццолана и извести, причем полученная однородная фаза усиливается стеклянными волокнами, стойкими к действию щелочей, и содержит керамические микросферы, или смесь керамических и полимерных микросфер, или же, при необходимости, вместо полимерных микросфер может использоваться дополнительная вода для регулирования плотности и гвоздимости (например, путем формирования однородной фазы из водной смеси, в которой отношение количества воды к количеству реакционноспособного порошка составляет от 0,6/1 до 0,7/1), или их комбинации. По меньшей мере одна внешняя поверхность панелей может содержать отвержденную однородную фазу, усиленную стеклянными волокнами и содержащую достаточное количество полимерных микросфер для улучшения гвоздимости или полученную при таком отношении количества воды к количеству реакционноспособного порошка, которое обеспечивает результат, аналогичный результату, получаемому при использовании полимерных микросфер, или их сочетания.

В патенте США №No. 6,241,815 раскрываются составы, пригодные для использования в КЦ-панелях.

В публикации США №2005/0064164 (патентная заявка США №10/666,294) раскрывается способ получения многослойного материала для конструкционных цементных панелей (КЦ-панелей) и КЦ-панели, получаемые с использованием такого способа. После первоначального осаждения свободно распределенных нарезанных волокон или слоя цементного теста на движущуюся ленту волокна осаждаются на слой цементного теста. Специальное устройство замешивает осажденные волокна в цементное тесто, после чего добавляются дополнительные чередующиеся слои цементного теста и нарезанного волокна с замешиванием добавленных волокон в цементное тесто. При необходимости процесс повторяется для каждого слоя плиты.

Для того чтобы КЦ-панели можно было использовать в строительстве, они должны удовлетворять требованиям строительных стандартов к характеристикам прочности на сдвиг, нагрузочной способности, разбуханию, вызываемому водой, и огнестойкости, измеряемых в соответствии с общепризнанными методиками, такими как ASTM E72, ASTM 661 и ASTM С 1185 или аналогичными, применяемыми к листам из конструкционной многослойной фанеры. КЦ-панели также испытываются на огнестойкость в соответствии с ASTM Е-136 (многослойная фанера не удовлетворяет требованиям этого стандарта).

При испытаниях панелей в соответствии с методикой ASTM 661 и методикой S-1 испытаний АРА (Американская ассоциация производителей фанеры) для пролета 16 дюймов (40,6 см) панели должны иметь предельную нагрузку не менее 550 фунтов (250 кг) при статическом нагружении, предельную нагрузку не менее 400 фунтов (182 кг) при ударном воздействии и отклонение менее 0,078 дюйма (1,98 мм) при статическом нагружении и ударном воздействии грузом 200 фунтов (90,9 кг).

- Предел прочности на сдвиг для панели толщиной 0,5 дюйма (12,7 мм), измеренный по методике ASTM E72 с использованием размера гвоздей и их шага, должен быть не менее 720 фунт/фут (1072 кг/м).

- Панель размерами 4×8 футов и толщиной 1/2 дюйма (1,22 м×2,44 м×12,7 мм) должна весить не более 99 фунтов (44,9 кг) и предпочтительно не более 85 фунтов (38,6 кг).

- Панель должна разрезаться циркулярными пилами, используемыми для распиливания дерева.

- Панель должна быть пригодна для крепления к элементам каркаса с помощью гвоздей или винтов.

- Панель должна быть пригодна для машинной обработки, так чтобы в ней можно было выполнить кромки выступов и канавок.

- Панель должна сохранять свои размеры при действии на нее воды, то есть ее расширение должно быть минимальным, предпочтительно менее 0,1% при измерении в соответствии с методикой ASTM С 1185.

- Панель должна быть стойкой к биологическому разложению и к атакам насекомых, она не должна гнить.

- Панель должна обеспечивать основу для нанесения внешних отделочных систем.

- Панель должна быть огнестойкой, как это определяется в ASTM E136.

- После отверждения в течение 28 дней изгибная прочность панели толщиной 0,5 дюйма (12,7 мм), имеющей плотность в сухом состоянии не более 65-95 фунт/фут3 (1041-1520 кг/м3), после выдерживания в воде в течение 48 часов, должна быть не менее 2500 psi (17,2 МПа) при измерении в соответствии с ASTM С 947. Панель должна сохранять по меньшей мере 75% своей прочности, измеренной в сухом состоянии.

Имеется потребность в конструкции фундамента, которая была бы экономичной, простой в установке, огнестойкой и имела бы длительный срок службы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к конструкции фундамента для жилых домов и легких построек для коммерческих целей, причем конструкция содержит металлический каркас и легкие КЦ-панели в качестве стенок жесткости. Пол фундамента может быть выполнен из легких КЦ-панелей на металлическом каркасе или это может быть наливной бетонный пол.

Типичные композиции, используемые в вариантах КЦ-панелей в соответствии с настоящим изобретением, позволяющие получить необходимое сочетание низкой плотности, повышенной изгибной прочности, гвоздимости и способности к обработке резанием, содержат неорганический вяжущий материал (например, строительный гипс, портланд-цемент или другие гидравлические цементы), в котором по всему объему равномерно распределены стеклянные волокна, облегчающие наполнители (например, полые стеклянные микросферы, полые керамические микросферы и/или перлит), а также суперпластификатор, то есть высокоэффективная пластифицирующая добавка, например полинафталин-сульфонат, полиакрилаты и т.п. К смеси могут добавляться другие вспомогательные материалы, такие как ускоряющие или замедляющие добавки, а также добавки, регулирующие вязкость, для обеспечения требований используемых технологических процессов.

В предлагаемой в настоящем изобретении конструкции могут использоваться однослойные или многослойные КЦ-панели. Однослойная или многослойная панель при необходимости может быть снабжена сетчатым листом, например сеткой из стекловолокна.

В вариантах осуществления изобретения, в которых используется несколько слоев, композиции материалов слоев могут быть одинаковыми или могут отличаться. Например, КЦ-панель может содержать внутренний слой из однородной фазы и по меньшей мере один внешний слой из однородной фазы на каждой противолежащей стороне внутреннего слоя, причем по меньшей мере один внешний слой из однородной фазы на каждой противолежащей стороне внутреннего слоя содержит больше стеклянных волокон, в процентном содержании, по сравнению с внутренним слоем. При этом повышается жесткость и прочность панелей. Могут использоваться только стеклянные волокна или вместе с ними добавляют и другие негорючие волокна, например стальные.

В другом варианте используется панель с многослойной структурой, содержащей по меньшей мере один внешний слой с улучшенной гвоздимостью и способностью к обработке резанием. Это достигается за счет использования более высокого отношения количества воды к количеству реакционноспособного порошка (описан ниже) при получении внешних слоев по сравнению с внутренним слоем. Малая толщина поверхностного слоя, а также небольшое содержание полимера может улучшить гвоздимость без ухудшения огнестойкости. Однако высокое содержание полимера может приводить к тому, что продукт не будет удовлетворять требованиям по огнестойкости.

КЦ-панели могут быть соединены с элементами металлического каркаса, например со стойками, с помощью механических крепежных элементов, таких как, например, винты, заклепки и т.п., а также с помощью клеящих материалов. Клеящий материал может быть нанесен на панели на заводе или на месте установки. Если клеящий материал наносится предварительно, то это могут быть клеящие полосы, покрытые полосами удаляемой ленты.

Соединение КЦ-панелей с элементами металлического каркаса может обеспечивать улучшение механических характеристик конструкции, то есть панели и стойки или балки вместе могут выдерживать большие нагрузки по сравнению с каркасом без панелей.

Сочетание металлического каркаса с КЦ-панелями позволяет достигать синергического эффекта в получении полностью негорючей конструкции фундамента. Использование полностью негорючей КЦ-панели на легком металлическом каркасе позволяет получить конструкцию, все элементы которой удовлетворяют требованиям ASTM Е-136. Например, конструкция может содержать КЦ-панели на каркасе, в котором могут использоваться стандартные легкие холоднокатаные стальные швеллерные и двутавровые профили, трубы прямоугольного сечения и легкие строительные секции.

Предлагаемая в настоящем изобретении конструкция фундамента, состоящая из КЦ-панелей на металлическом каркасе, может иметь более высокую удельную жесткость по сравнению с конструкцией несущей кирпичной кладки. Удельная жесткость определяется как вес на единицу поверхности стенки жесткости в фунтах на квадратный фут, который удовлетворяет требованиям к расчетному отклонению и по меньшей мере одному требованию к соответствующей прочности для определенного пролета и условий нагружения. Под прочностью в вышеприведенном определении понимается прочность в продольном направлении, изгибная прочность и/или прочность на сдвиг для вертикальных и/или горизонтальных нагрузок, действующих на стенку жесткости. Вертикальные нагрузки состоят из полезной нагрузки и/или собственного веса.

Например, здание, в котором для стенок жесткости используются КЦ-панели на стальном каркасе, будут характеризоваться пониженным собственным весом по сравнению со зданием, в котором используются стенки из бетонных строительных блоков, имеющих такую же толщину и высоту. В качестве примера возьмем здание, для которого необходимо использовать 200 погонных футов (61 погонный метр) стенок жесткости с номинальной прочностью на сдвиг, равной 500 фунтов на погонный фут (744 кг/м), толщиной 4 дюйма (10 см) и высотой 8 футов (2,4 м). В этом случае использование конструкции, содержащей КЦ-панели на металлическом каркасе, уменьшает собственный вес стенок жесткости здания на 41600 фунтов по сравнению со стенками жесткости из бетонных строительных блоков. Такое уменьшение собственного веса может обеспечивать возможность уменьшения размеров конструкционных элементов на нижних этажах здания или уменьшения размеров фундамента здания. Сравнимая экономия веса достигается, когда конструкция фундамента, состоящая из КЦ-панелей на металлическом каркасе, используется вместо традиционных кирпичных или монолитных стенок одинаковой длины и высоты.

Предлагаемая в настоящем изобретении конструкция фундамента с вертикальной стенкой жесткости на легком металлическом каркасе, состоящем, как правило, из холоднокатаных элементов, обычно устойчива к действию воды и может быть загерметизирована для предотвращения просачивания грунтовых вод.

Предпочтительно несущая способность стенки жесткости предлагаемой в настоящем изобретении конструкции не должна снижаться более чем на 25% (более предпочтительно более чем на 20%) при действии воды в испытании, когда над горизонтально установленной КЦ-панелью толщиной 3/4 дюйма (1,9 см), прикрепленной к металлическому каркасу размерами 10×20 футов (3×6 м), в течение 24 часов поддерживается столб воды 2 дюйма (5,1 см). В таком испытании величина столба воды, равная 2 дюймам (5,1 см), поддерживается путем контроля и пополнения воды с 15-минутными интервалами. Затем конструкция устанавливается вертикально, и выполняется измерение несущей способности вертикальной стенки жесткости.

Предпочтительно предлагаемая в настоящем изобретении конструкция не должна поглощать более 0,7 фунт/фут2 (3,4 кг/м2) воды при действии воды в испытании, когда над КЦ-панелью толщиной 3/4 дюйма (1,9 см), прикрепленной к металлическому каркасу размерами 10×20 футов (3×6 м), в течение 24 часов поддерживается столб воды 2 дюйма (5,1 см). В таком испытании величина столба воды, равная 2 дюймам (5,1 см), поддерживается путем контроля и пополнения воды с 15-минутными интервалами.

Кроме того, сочетание негорючих КЦ-панелей с металлическим каркасом позволяет получить конструкцию, которая устойчива к набуханию под действием воды. Предпочтительно предлагаемая в настоящем изобретении конструкция, представляющая собой перегородку размерами 10×20 футов (3×6 м) из КЦ-панелей, прикрепленных к металлическому каркасу размерами 10×20 футов (3×6 м), не должна разбухать более чем на 5% при действии воды в испытании, когда над КЦ-панелями, прикрепленными к металлическому каркасу, в течение 24 часов поддерживается столб воды 2 дюйма (5,1 см). В таком испытании величина столба воды, равная 2 дюймам (5,1 см), поддерживается путем контроля и пополнения воды с 15-минутными интервалами.

Кроме того, предлагаемая в настоящем изобретении конструкция стенок и пола фундамента, в которой используются соответственно стенки и перекрытие из КЦ-панелей на металлическом каркасе, является стойкой к гниению и к поражению плесенью. Предпочтительно каждый компонент предлагаемой в настоящем изобретении конструкции должен отвечать требованиям стандарта ASTM G-21, в испытаниях по которому конструкция получает оценку порядка 1, и требованиям стандарта ASTM D-3273, в испытаниях по которому конструкция получает оценку порядка 10. Предпочтительно для предлагаемой в настоящем изобретении конструкции, когда она находится в чистом состоянии, скорость роста бактерий должна быть практически равна нулю.

Другой характеристикой предлагаемой в изобретении конструкции, состоящей из КЦ-панелей на металлическом каркасе, является ее несъедобность для термитов.

Потенциальным достоинством настоящего изобретения является то, что благодаря прочности и легкости предлагаемая в изобретении конструкция, состоящая из горизонтального перекрытия, содержащего КЦ-панели толщиной 3/4 или 1/2 дюйма (1,9 см или 1,3 см) на металлическом каркасе, обеспечивает эффективное использование объема здания для заданной площади основания, в результате чего обеспечивается максимум объема здания для заданной площади основания. Таким образом, предлагаемая в настоящем изобретении конструкция может обеспечить более эффективное использование объема здания, более высокие потолки или даже большее число перегородок в зданиях с ограничениями по высоте. Для конструкции фундамента типичная толщина КЦ-панелей находится в диапазоне 0,5-1,5 дюйма (1,3-3,8 см).

Потенциальным достоинством настоящего изобретения является то, что благодаря своей прочности и легкости вертикальная стенка жесткости, содержащая КЦ-панели толщиной 3/4 или 1/2 дюйма (1,9 см или 1,3 см) на металлическом каркасе, обеспечивает эффективное использование объема здания для заданной площади основания, в результате чего обеспечивается максимум объема здания для заданной площади основания. Таким образом, предлагаемая в настоящем изобретении конструкция может обеспечить более эффективное использование объема здания, более высокие потолки или даже большее число стенок жесткости в зданиях с ограничениями по высоте.

Строительные нормы и стандарты содержат требования к минимальной толщине кирпичных стенок жесткости. Минимальная номинальная толщина кирпичных стенок жесткости для одноэтажных зданий составляет 6 дюймов. Минимальная толщина кирпичных стенок жесткости для зданий с количеством этажей более одного составляет 8 дюймов. Для стенок жесткости, содержащих КЦ-панели на стальном каркасе, аналогичные требования к минимальной толщине не предъявляются, и поэтому они могут рассчитываться в соответствии с принятыми методиками расчета при толщинах, которые меньше 6 дюймов (15 см) в случае одноэтажных зданий и меньше 8 дюймов (20 см) для зданий с количеством этажей более одного. Использование стенок жесткости, содержащих КЦ-панели на металлическом каркасе, толщиной 6 дюймов (15,2 см) вместо кирпичных стенок жесткости толщиной 8 дюймов может дать существенное увеличение полезного объема здания.

Возьмем в качестве примера трехэтажное здание общей площадью 30000 фут2 (2787 м2), площадь каждого этажа которого может составлять 10000 фут2 (929 м2), с высотой потолков 10 футов (3 м). Предположим, что здание имеет в плане квадратную форму с длиной стороны квадрата 100 футов (30,5 м), то есть длина периметра равна 400 футов (122 м). В этом примере предполагается, что для здания требуется 100 погонных футов (30,5 м) стенок жесткости в каркасе здания для выполнения требований к прочности здания на сдвиг. При использовании стенок жесткости, содержащих КЦ-панели на металлическом каркасе, включая стенки периметра, толщиной 6 дюймов (15,2 см) вместо кирпичных стенок жесткости толщиной 8 дюймов (20,3 см) полезный объем трехэтажного здания общей площадью 30000 фут2 (2787 м2) увеличивается на 2500 фут3 (71 м3).

Легкость конструкции позволяет ослабить проблему "мертвого груза", актуальную для кирпичных или бетонных конструкций. Меньший собственный вес также позволяет возводить здания сравнимых размеров на менее устойчивом грунте с меньшей несущей способностью.

Кроме того, достоинством настоящего изобретения является то, что предлагаемая в нем конструкция является ненаправленной. То есть панели, используемые в настоящем изобретении, можно устанавливать по длине параллельно или перпендикулярно металлическим стойками или балкам каркаса без потери прочности или несущей способности всей конструкции. Таким образом, способность конструкции успешно выдерживать собственный и полезный вес не меняется в зависимости от ориентации КЦ-панелей в металлическом каркасе.

Поскольку толщина плиты влияет на ее физические и механические характеристики, такие как, например, вес, несущая способность, прочность на сдвиг и другие, то требуемые характеристики будут изменяться при изменении толщины плиты. Таким образом, панель толщиной 0,5 дюйма (12,7 мм), используемая в стенке жесткости, должна удовлетворять, например, следующим требованиям.

Панель толщиной 0,5 дюйма (12,7 мм) при ее использовании в стенке должна иметь прочность на сдвиг не менее 720 фунтов на погонный фут (1072 кг/м) при измерении в соответствии с методикой испытаний ASTM E72 с использованием соответствующих металлических стоек, крепежных элементов, разнесения стоек и точек крепления.

Панель размерами 4×8 футов и толщиной 1/2 дюйма (1,22 м×2,44 м×12,7 мм) обычно весит не более 104 фунтов (47 кг) и предпочтительно не более 96 фунтов (44 кг).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

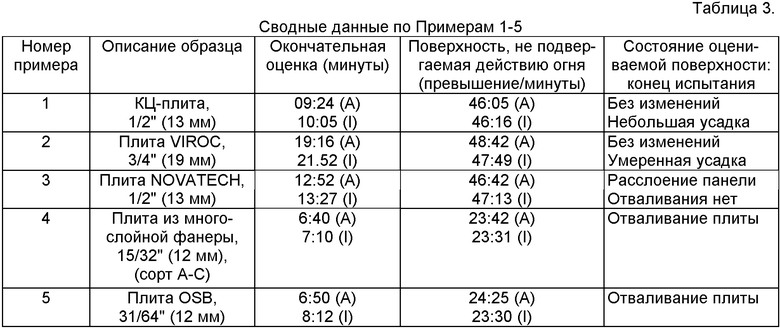

Фигура 1 - вид в перспективе типичной конфигурации компонентов для первого варианта конструкции стенки фундамента в соответствии с настоящим изобретением.

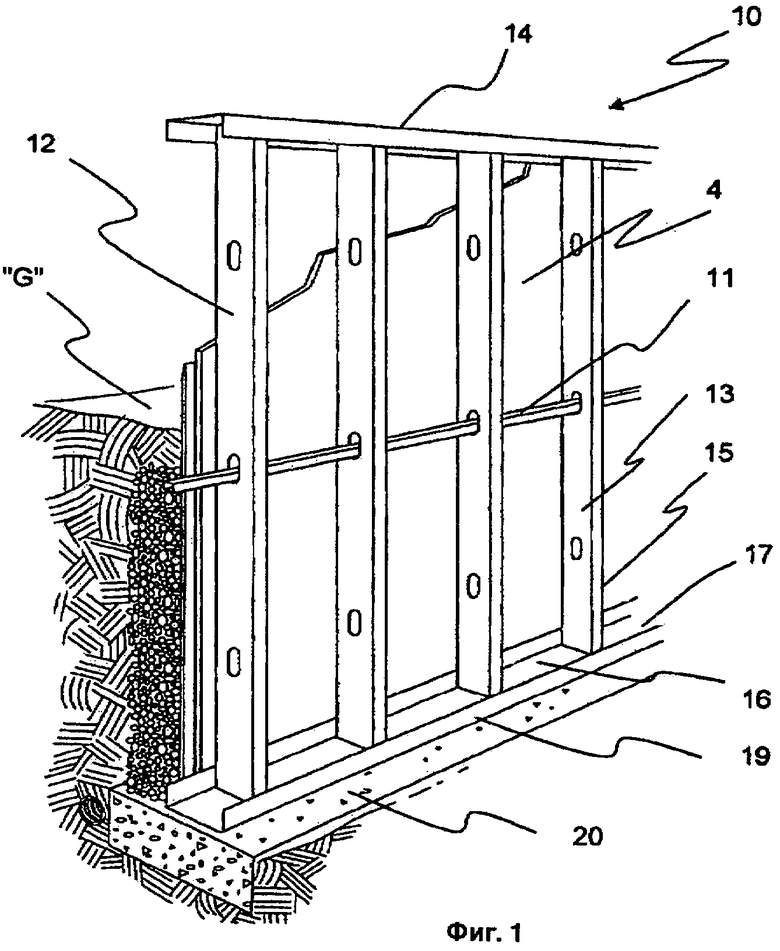

Фигура 2 - вид в перспективе типичной конфигурации компонентов для второго варианта конструкции стенки фундамента в соответствии с настоящим изобретением.

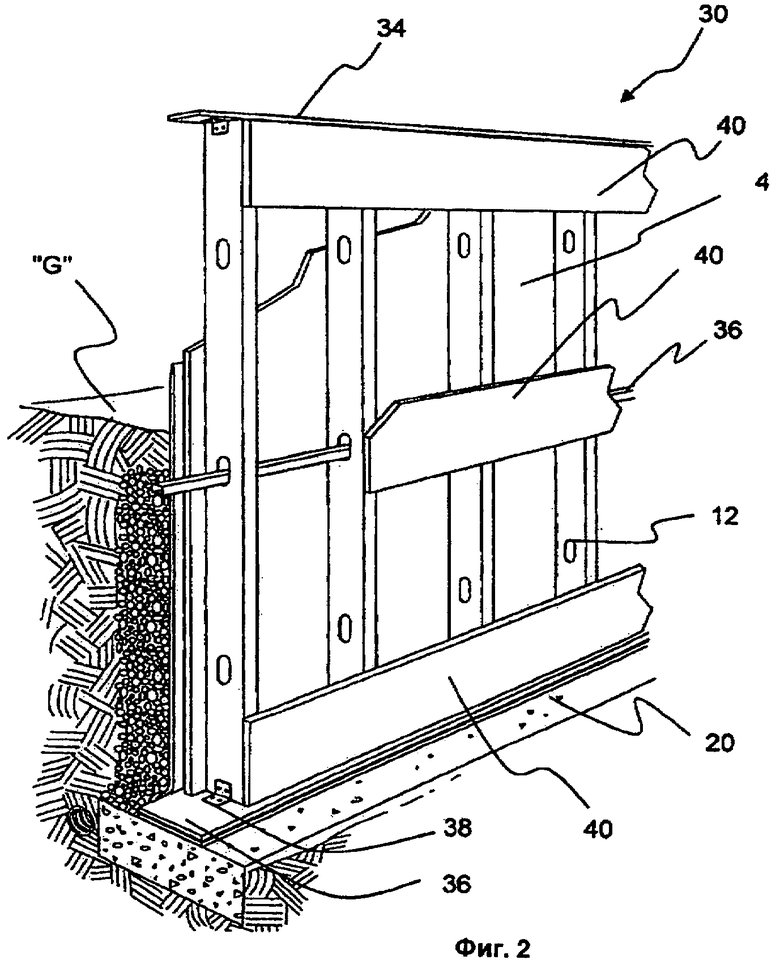

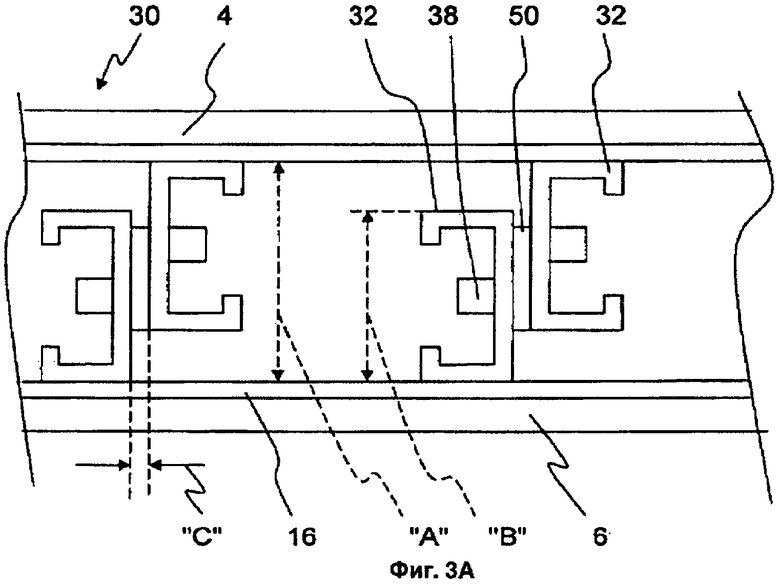

Фигура 3 - вид в перспективе типичной конфигурации компонентов для третьего варианта конструкции стенки фундамента, стойки которой устанавливаются со сдвигом, в соответствии с настоящим изобретением.

Фигура 3А - вид сверху сечения по линии IIIA-IIIA конструкции, изображенной на фигуре 3, на которой можно видеть внутреннюю и внешнюю стенки.

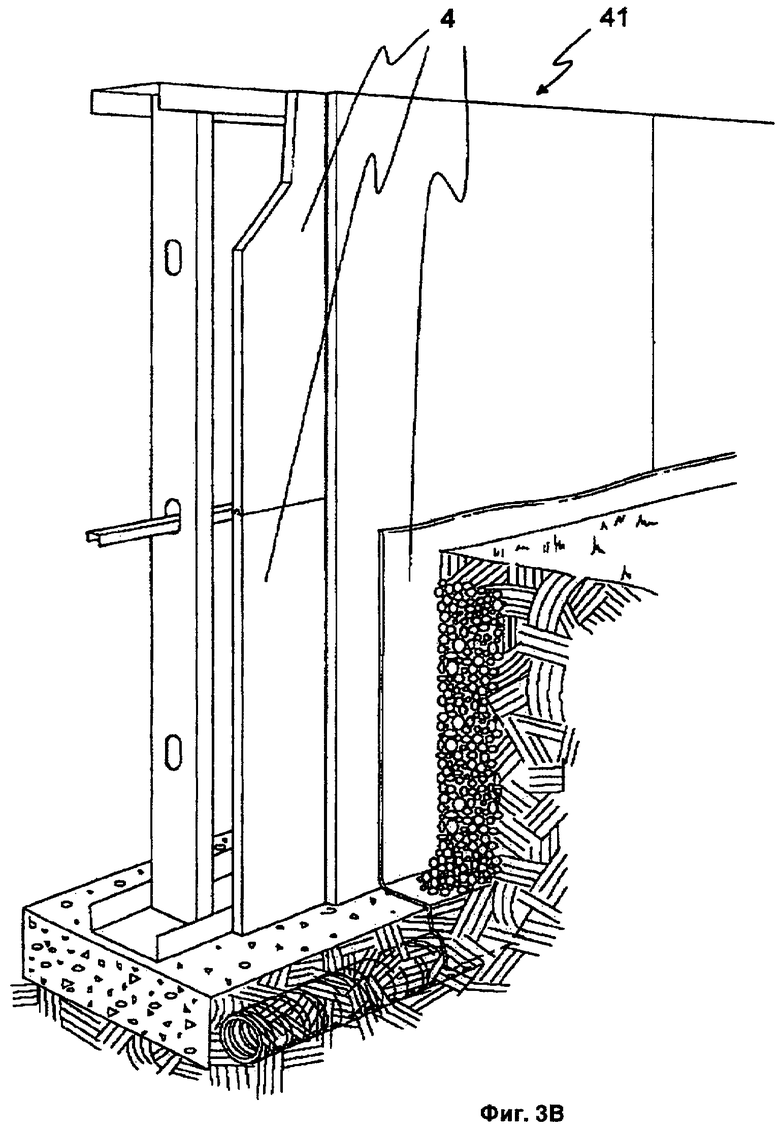

Фигура 3В - вид в перспективе типичной конфигурации компонентов для четвертого варианта конструкции стенки фундамента в соответствии с настоящим изобретением, в которой используются два слоя КЦ-панелей, один горизонтальный и один вертикальный.

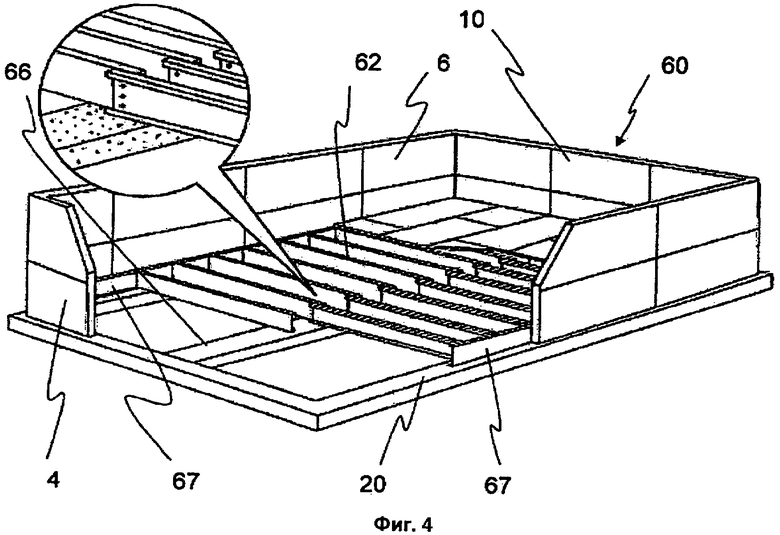

Фигура 4 - вид в перспективе конструкции перекрытия пола подвала, в которой используется стенка, изображенная на фигуре 1.

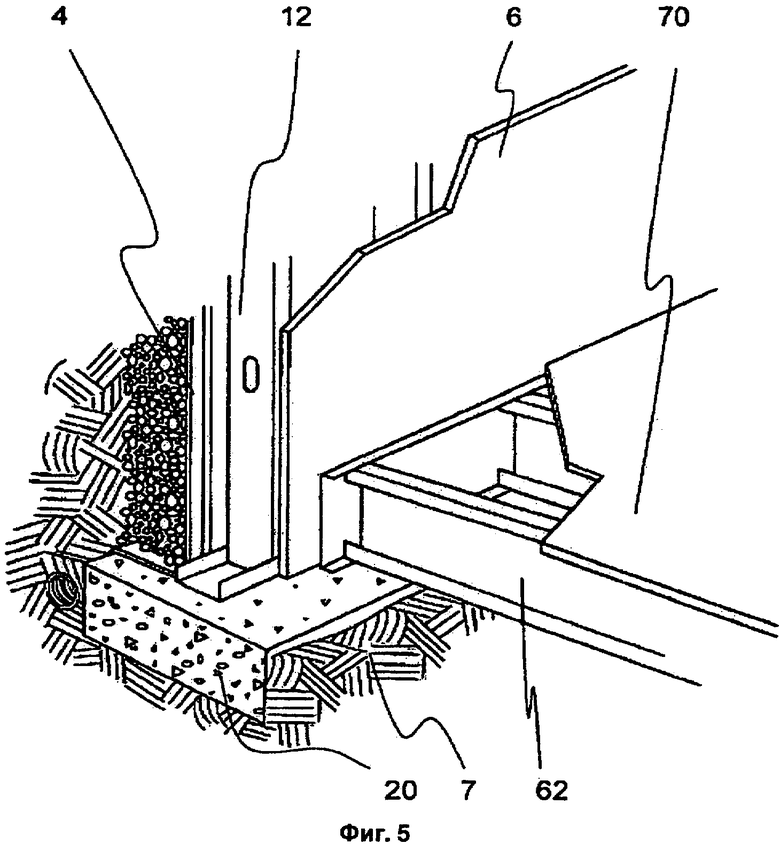

Фигура 5 - вид в перспективе увеличенной части конструкции пола подвала, изображенной на фигуре 4, в которой балки опираются на фундаментную опору.

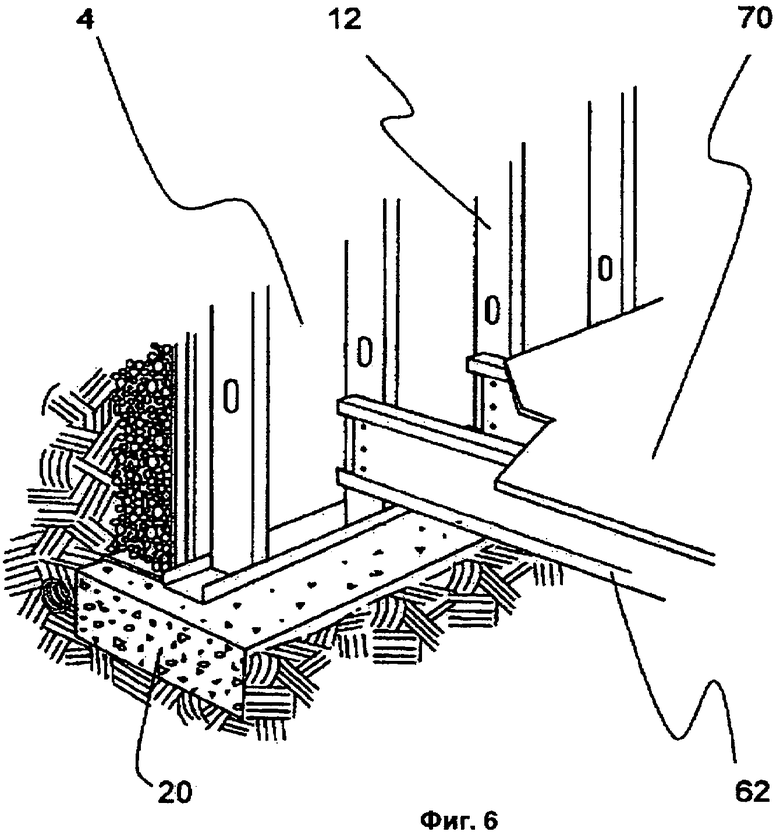

Фигура 6 - вид в перспективе увеличенной части модифицированной конструкции пола подвала, изображенной на фигуре 4, в которой балки прикреплены к каркасу стенки.

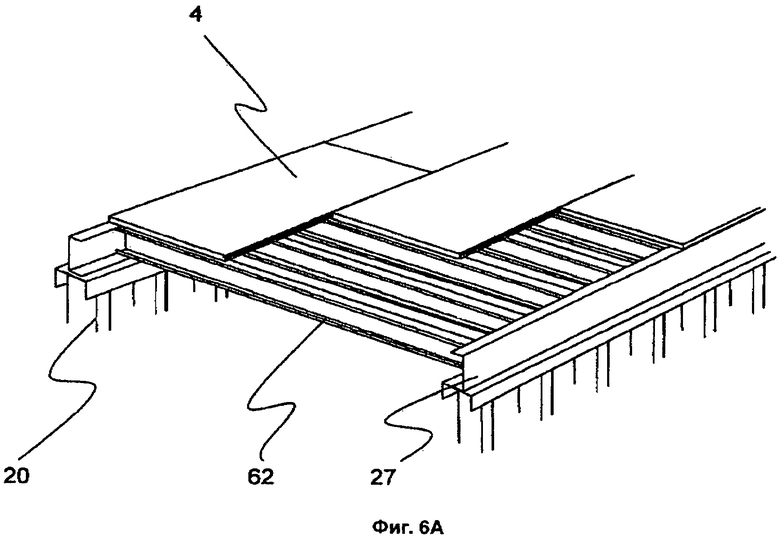

Фигура 6А - вид в перспективе увеличенной части модифицированной конструкции пола, изображенной на фигуре 4, в которой балки опираются на балку-перемычку, опирающуюся на фундаментные плиты.

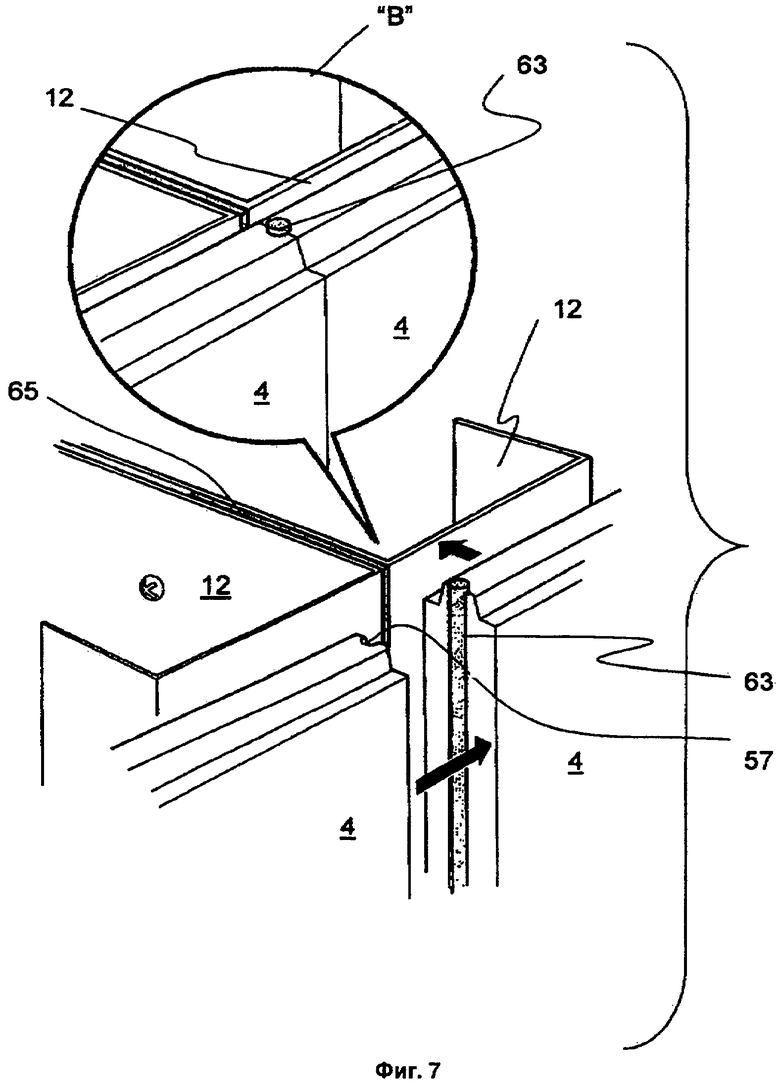

Фигура 7 - два вида в перспективе увеличенной части стенок, изображенных на фигуре 4, с КЦ-панелями, установленными горизонтально, причем на обоих видах показаны стержни-прокладки между КЦ-панелями: на одном виде показаны КЦ-панели перед тем, как они составляются вместе, и на другом виде КЦ-панели показаны прижатыми друг к другу.

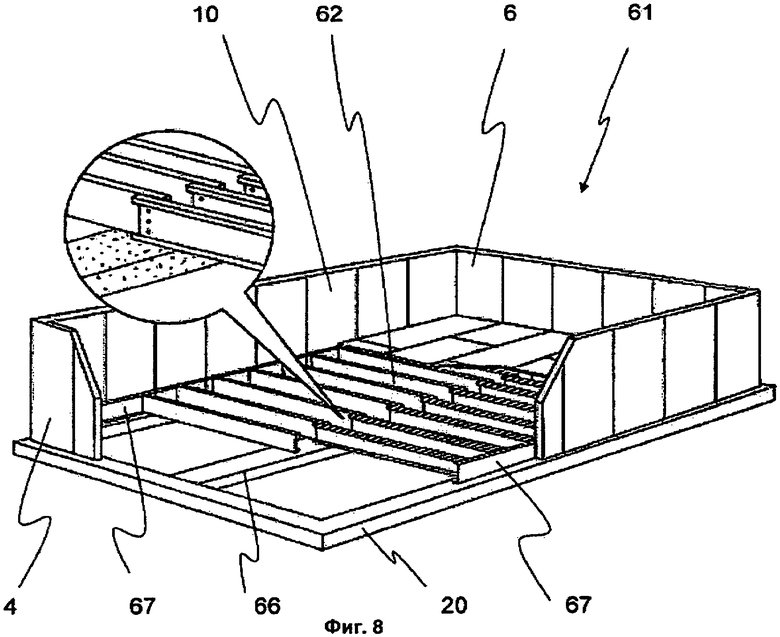

Фигура 8 - вид в перспективе конструкции пола, используемой вместе со стенкой, изображенной на фигуре 1, причем КЦ-панели стенки ориентированы вертикально.

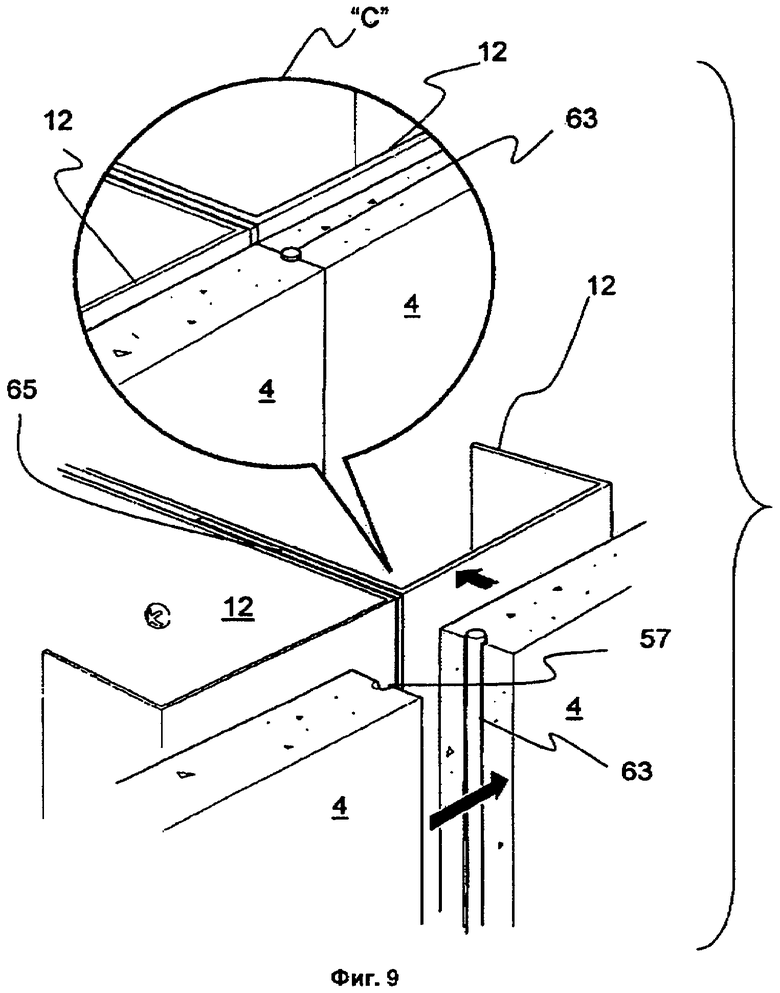

Фигура 9 - два вида в перспективе увеличенной части стенок, изображенных на фигуре 8, с КЦ-панелями, установленными вертикально, причем на обоих видах показаны стержни-прокладки между КЦ-панелями: на одном виде показаны КЦ-панели перед тем, как они составляются вместе, и на другом виде КЦ-панели показаны прижатыми друг к другу.

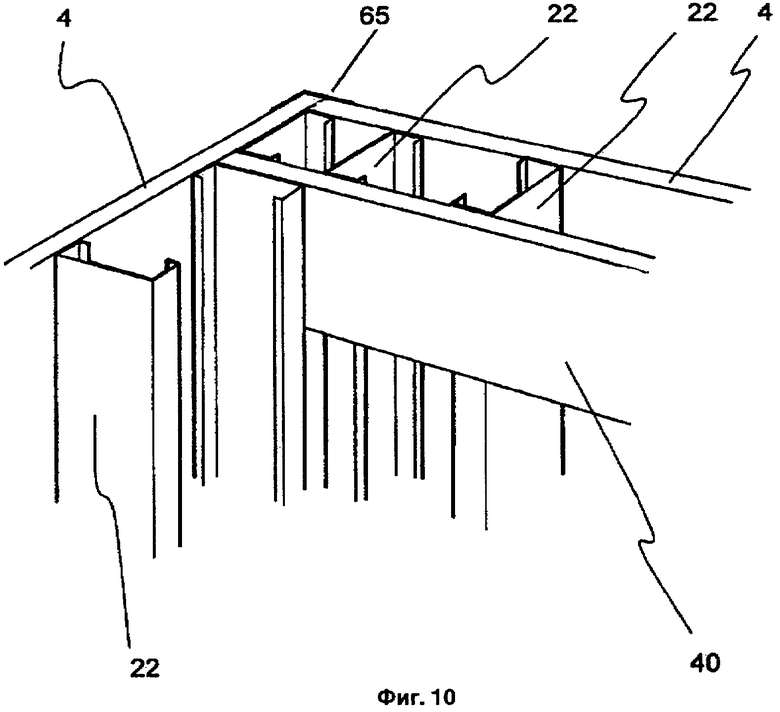

Фигура 10 - вид в перспективе устройства угла конструкции фундамента в соответствии с настоящим изобретением.

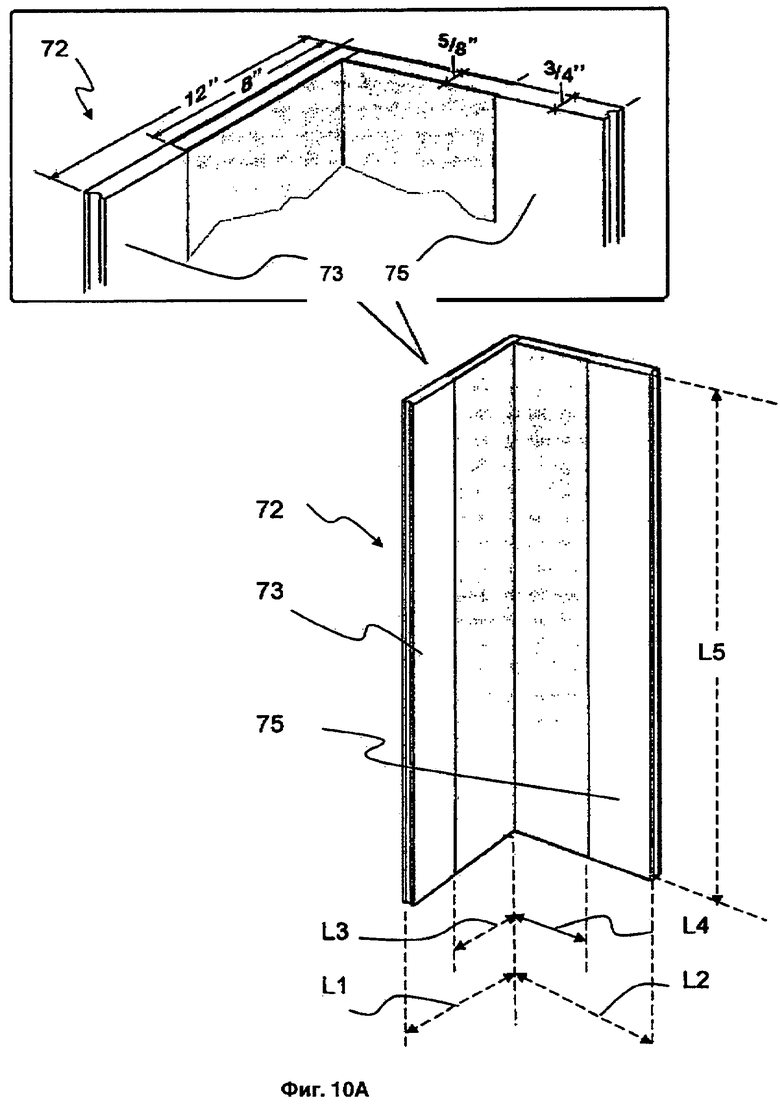

Фигура 10А - вид в перспективе предварительно изготовленного углового элемента, а также увеличенный вид верхней части углового элемента.

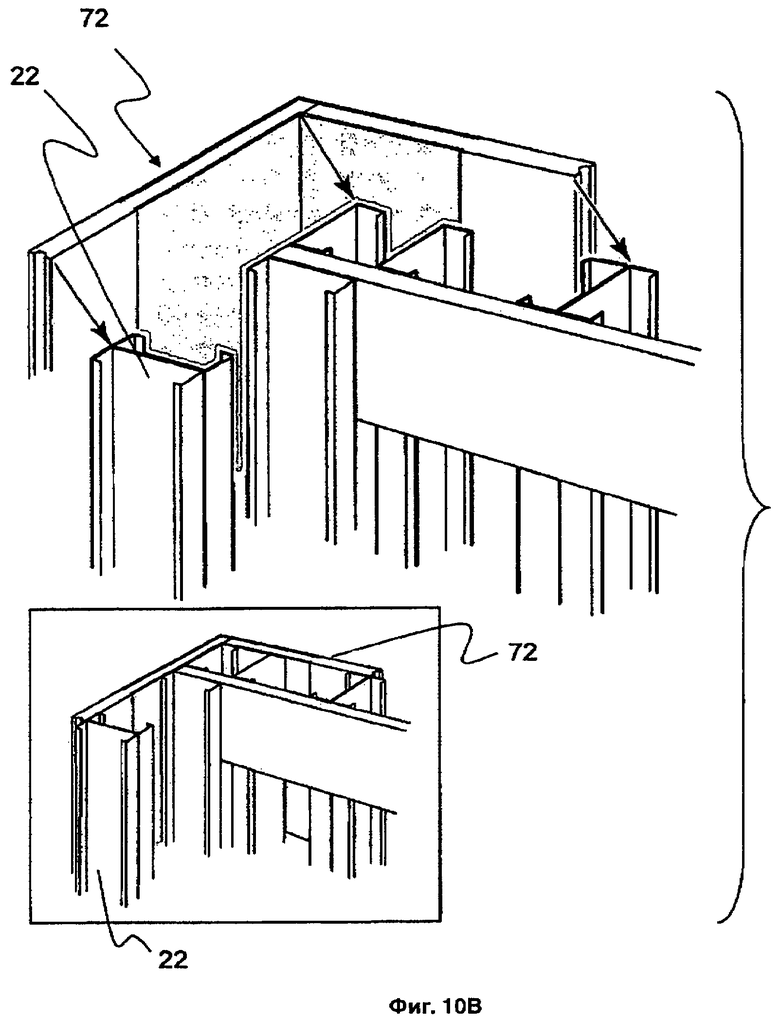

Фигура 10В - вид предварительно изготовленной угловой панели вместе со стойками в конструкции стенки фундамента (в разобранном и собранном положении).

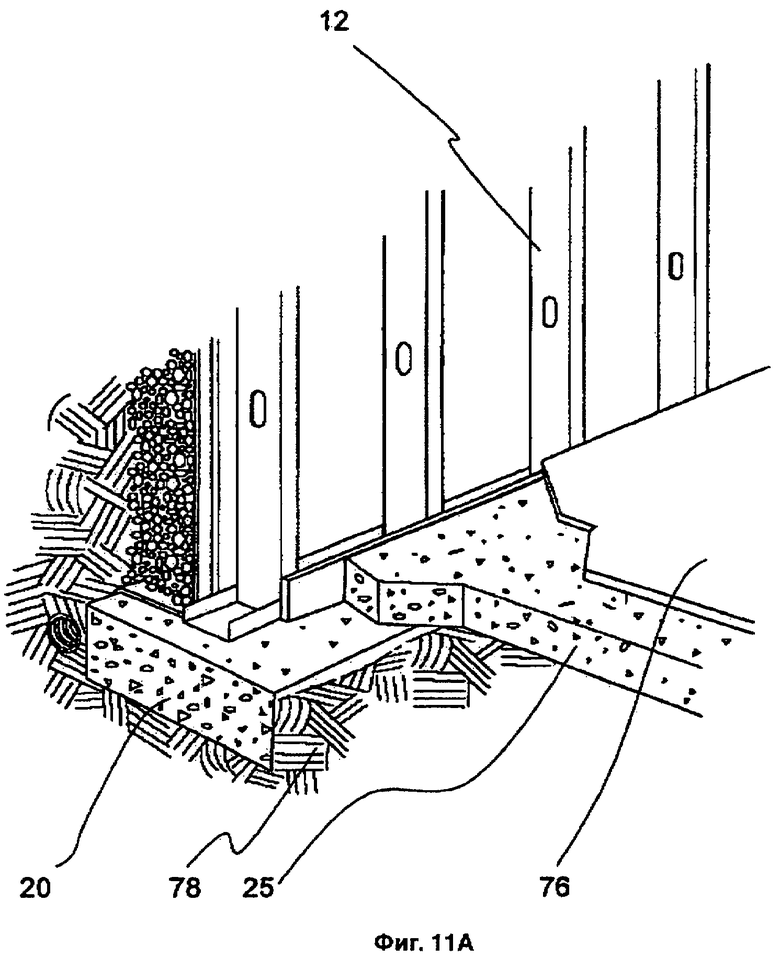

Фигура 11А - вид фундаментной опоры вместе цементным или бетонным полом.

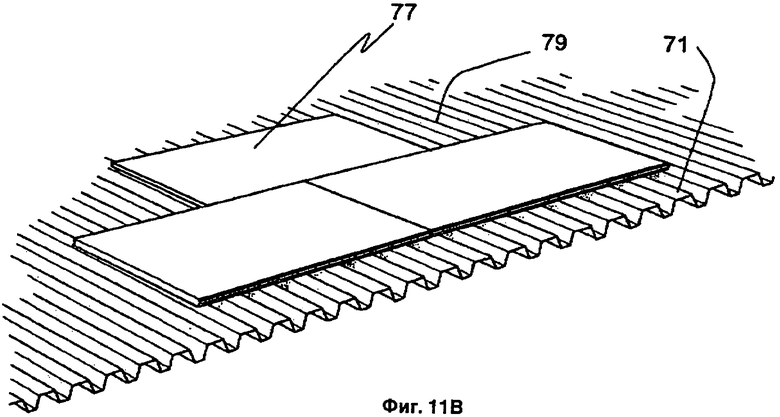

Фигура 11В - вид другого варианта конструкции пола фундамента, содержащей КЦ-панели, установленные на гофрированном металлическом листе, в соответствии с настоящим изобретением.

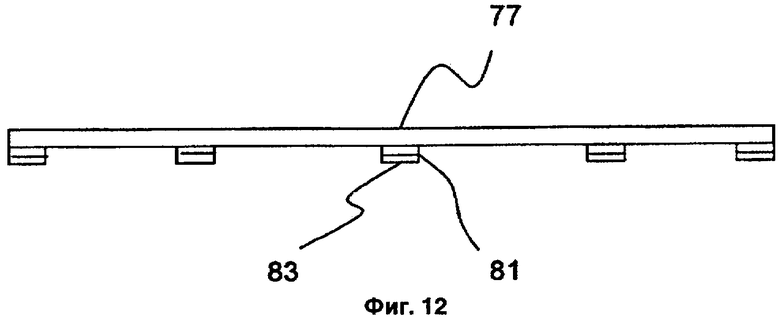

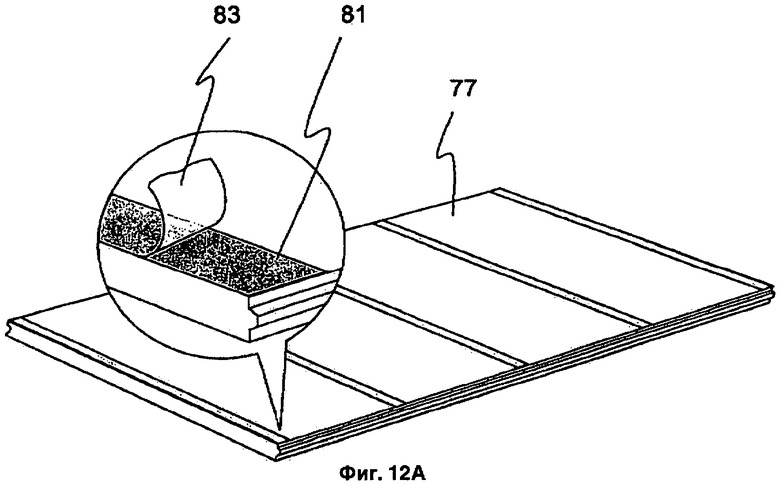

Фигура 12 - вариант устройства КЦ-панели, которая может использоваться в конструкции пола фундамента, изображенной на фигуре 4 или фигуре 11В, и в которой на КЦ-панель заранее наносятся полосы клеящего материала, и до использования эти полосы закрыты удаляемой лентой.

Фигура 12А - вид в перспективе варианта конструкции, изображенной на фигуре 12.

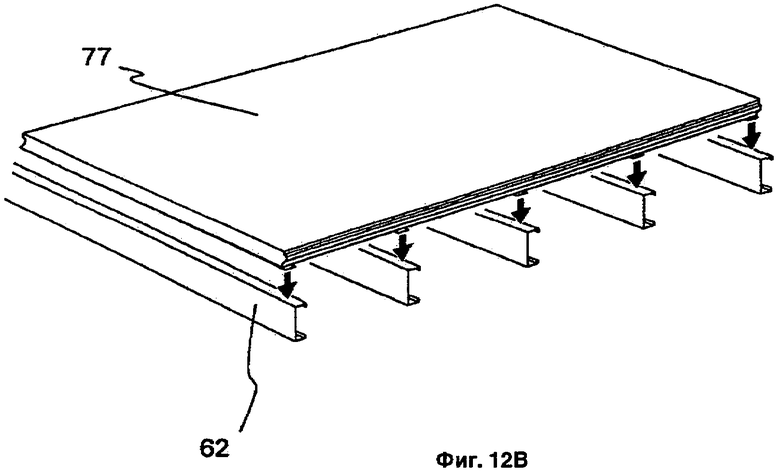

Фигура 12В - вид панели, изображенной на фигуре 12А, установленной на балки.

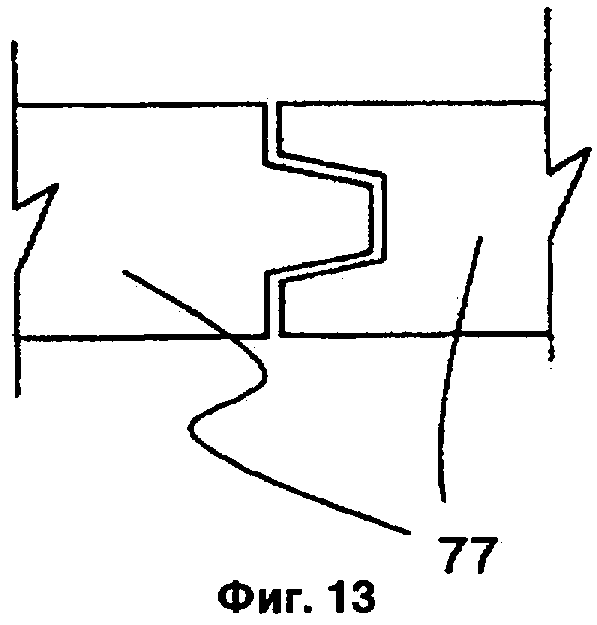

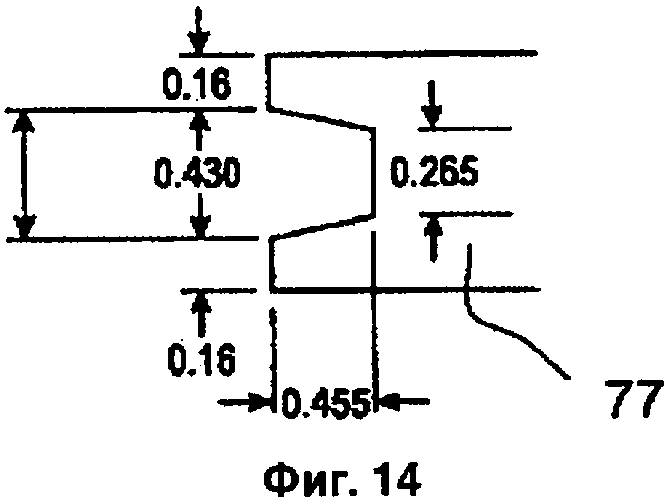

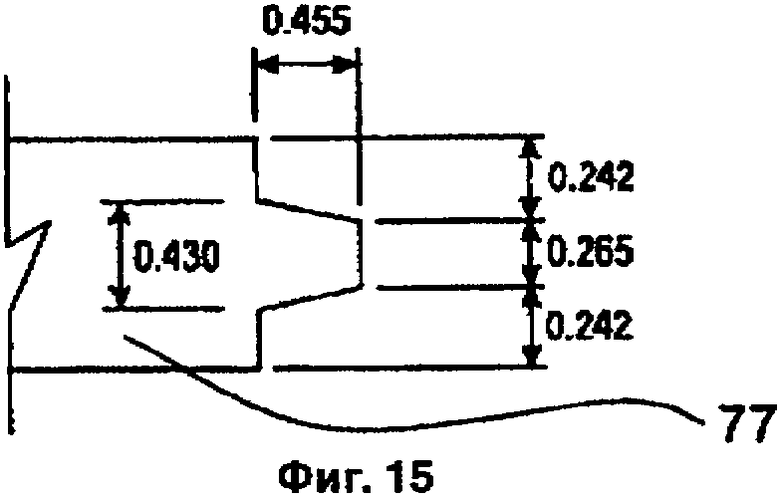

Фигуры 13, 14 и 15 - виды типовых конструкций с указанием размеров шипа и паза, используемых в КЦ-панели толщиной 0,75 дюйма (1,9 см).

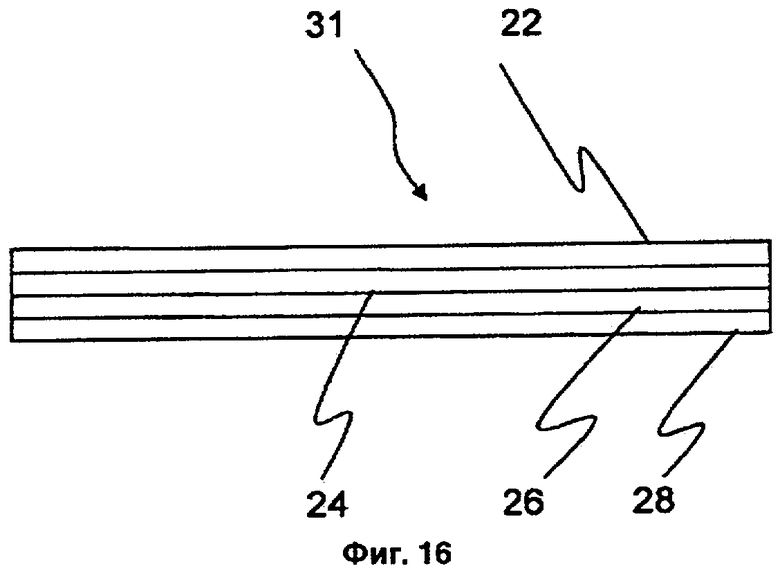

Фигура 16 - вид сбоку многослойной КЦ-панели.

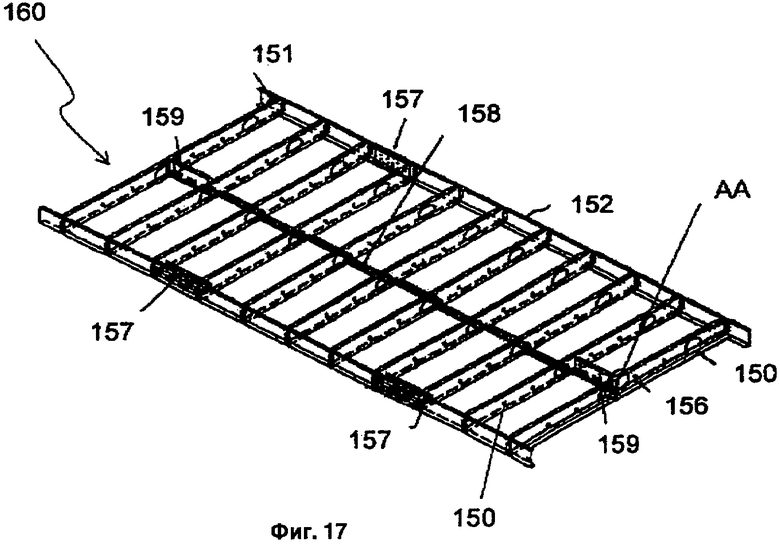

Фигура 17 - вид собранного металлического (напр., стального) каркаса пола.

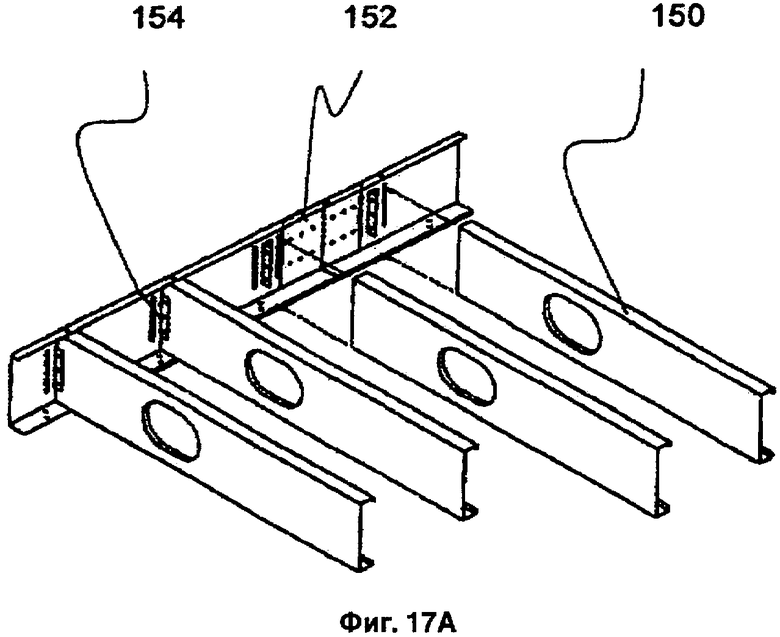

Фигура 17А - вид крепления С-образных балок металлического каркаса к балке-перемычке.

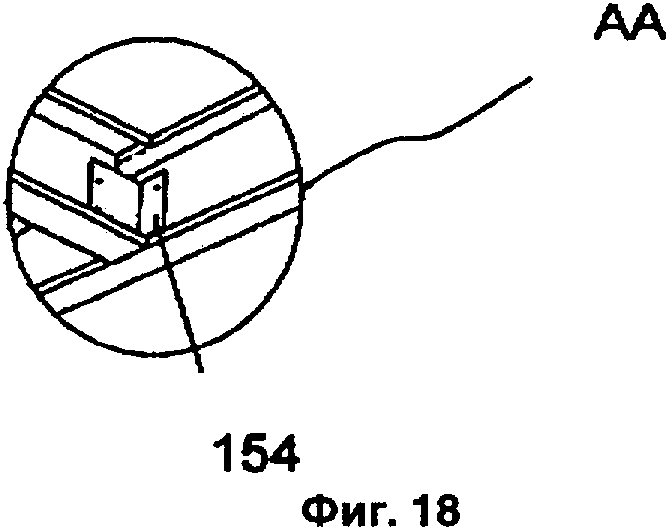

Фигура 18 - увеличенный вид части каркаса, изображенного на фигуре 17.

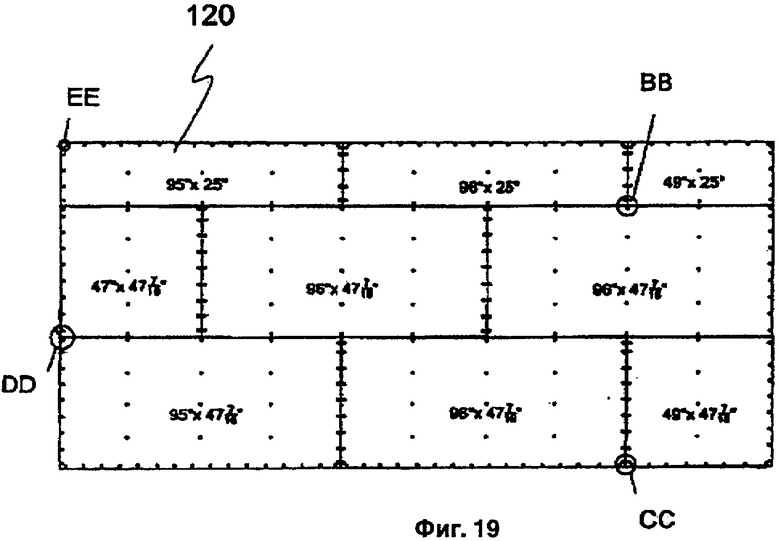

Фигура 19 - схема испытательной конструкции пола из КЦ-панелей, прикрепленных к каркасу, изображенному на фигуре 17.

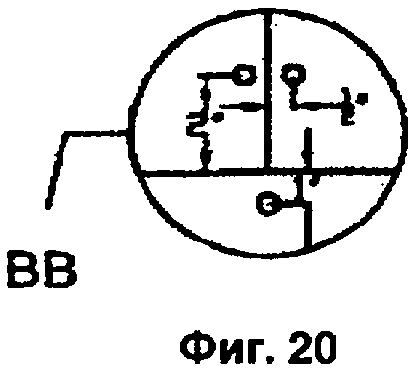

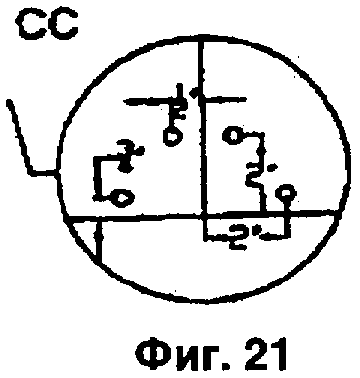

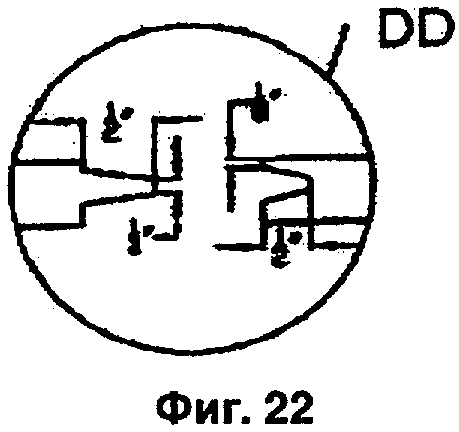

Фигуры 20, 21, 22 и 23 - увеличенные виды соответствующих частей пола, изображенного на фигуре 19.

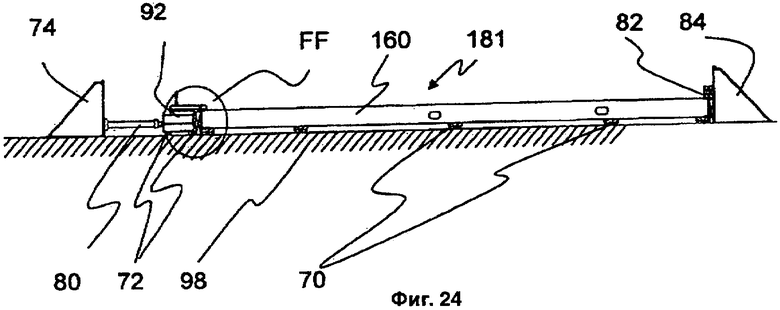

Фигура 24 - вид каркаса, изображенного на фигуре 17, с прикрепленной стенкой жесткости, изображенной на фигуре 19, которая установлена на стенде для испытаний стенок жесткости (диафрагм).

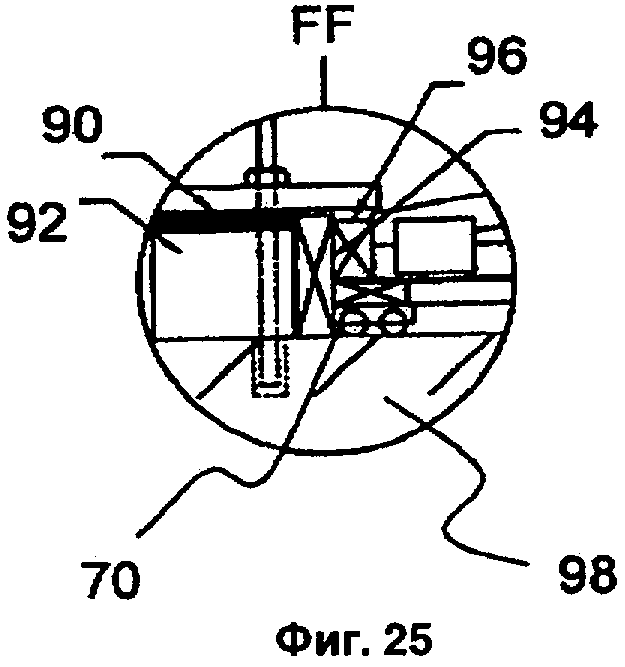

Фигура 25 - увеличенный вид части стенда, изображенного на фигуре 24.

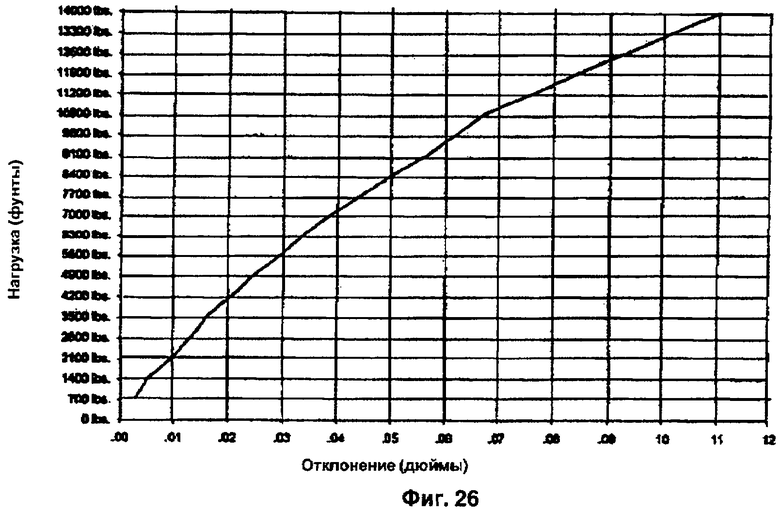

Фигура 26 - график изменения отклонения в зависимости от нагрузки, полученный по результатам испытаний на стенде для испытаний стенок жесткости (диафрагм).

Фигура 27 - фотография стенки жесткости, содержащей КЦ-панель и металлический каркас, установленной на испытательном стенде, схема которого представлена на фигуре 24, для испытаний на расчетную нагрузку.

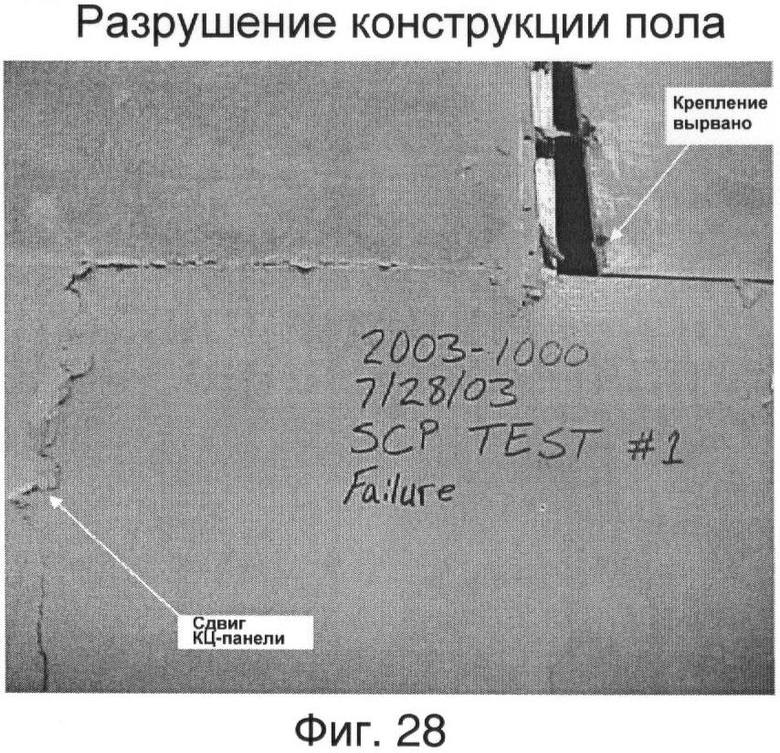

Фигура 28 - фотография стенки жесткости, содержащей КЦ-панель и с металлический каркас, не прошедшей испытание на испытательном стенде, схема которого представлена на фигуре 24.

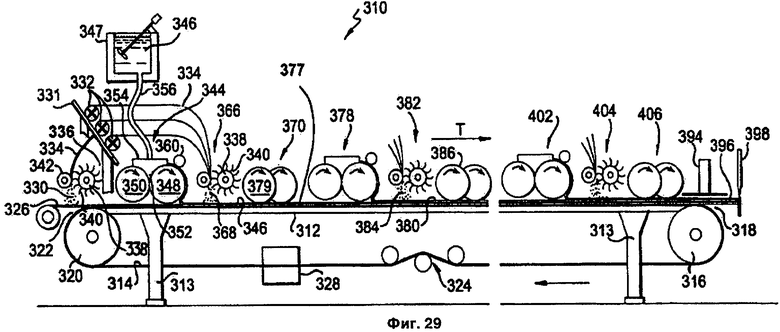

Фигура 29 - схематический вид в вертикальном разрезе установки, предназначенной для осуществления способа изготовления КЦ-панелей.

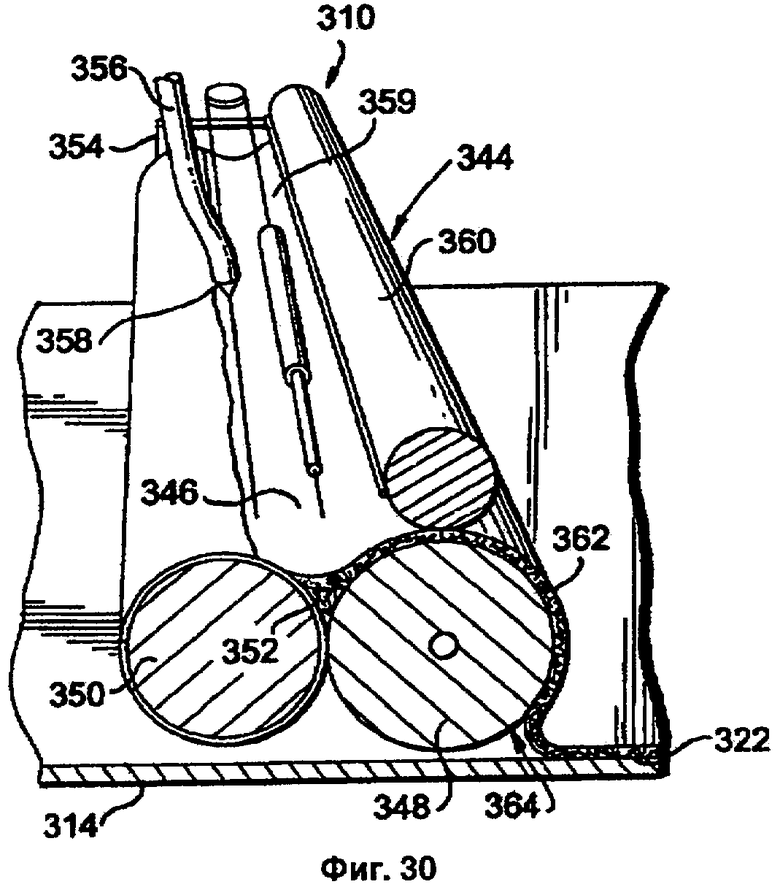

Фигура 30 - вид в перспективе станции подачи цементного теста, используемой в процессе изготовления КЦ-панелей.

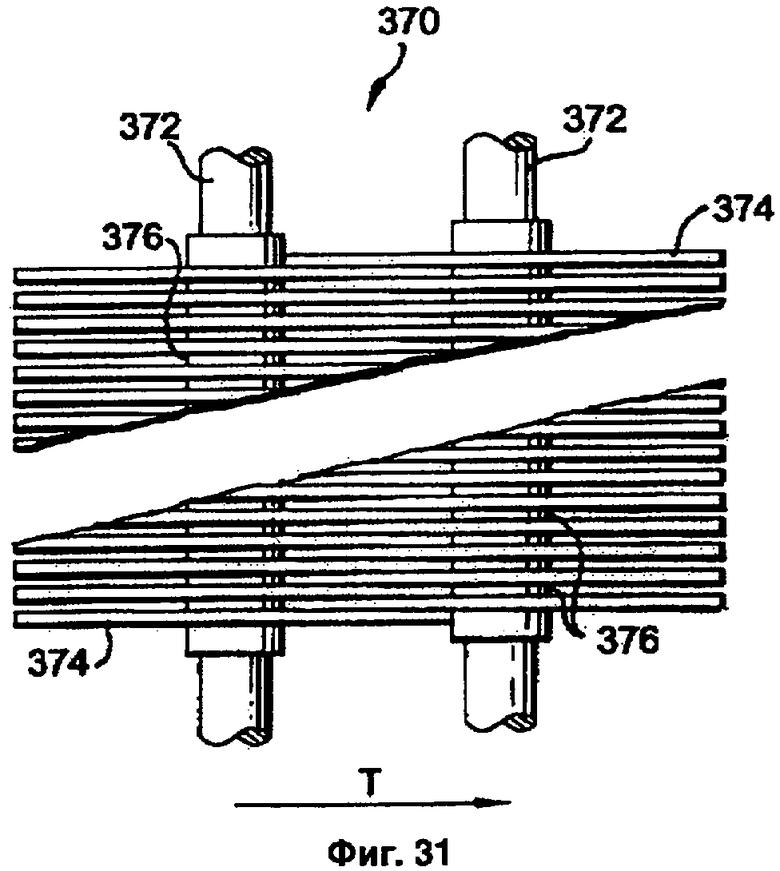

Фигура 31 - вид сверху в плане части перемешивающего устройства, предназначенного для использования в процессе изготовления КЦ-панелей.

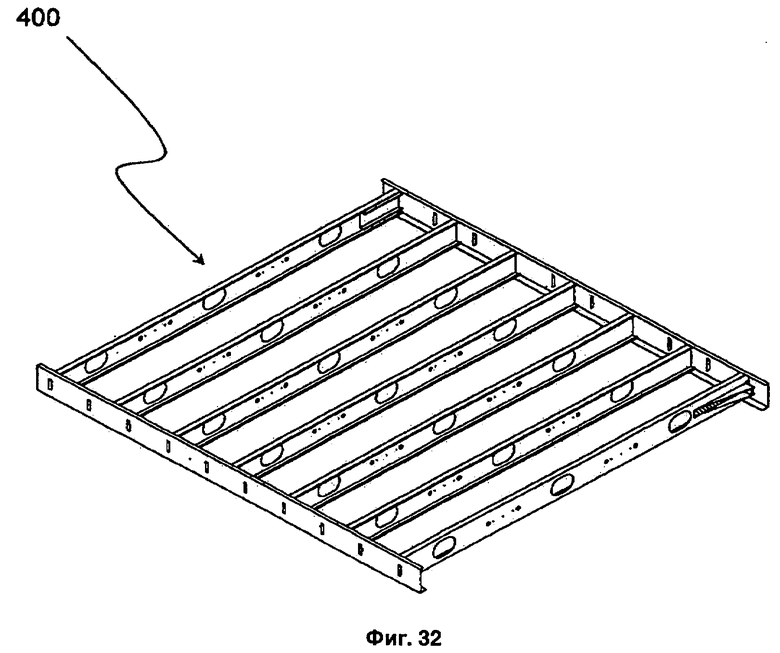

Фигура 32 - вид каркаса пола, использованного при проведении испытаний в соответствии с методикой AISI TS-7.

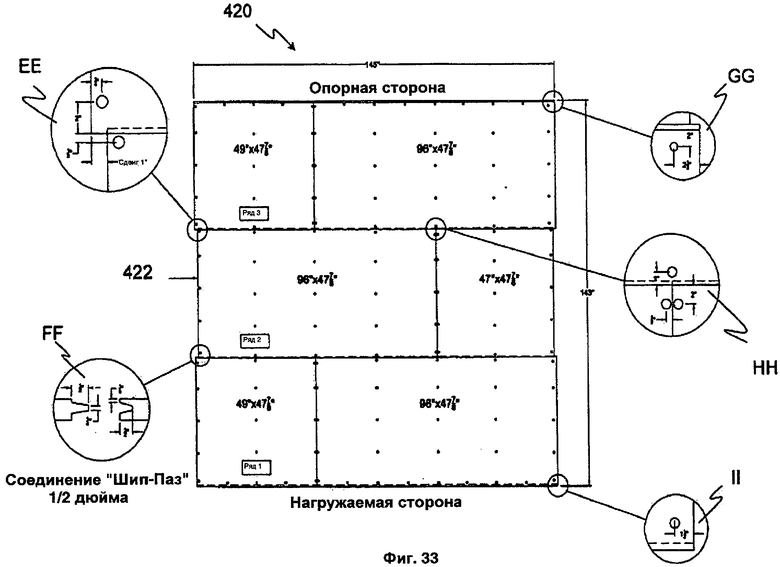

Фигура 33 - вид одного из полов из КЦ-панелей, использованного при проведении испытаний в соответствии с методикой AISI TS-7.

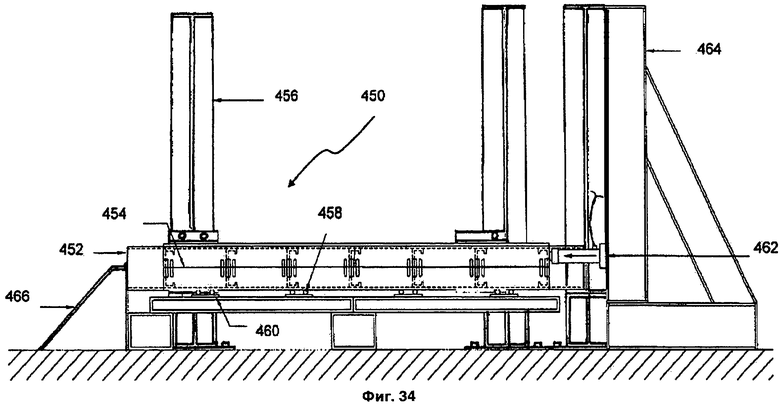

Фигура 34 - вид испытательного стенда, использованного при проведении испытаний в соответствии с методикой AISI TS-7.

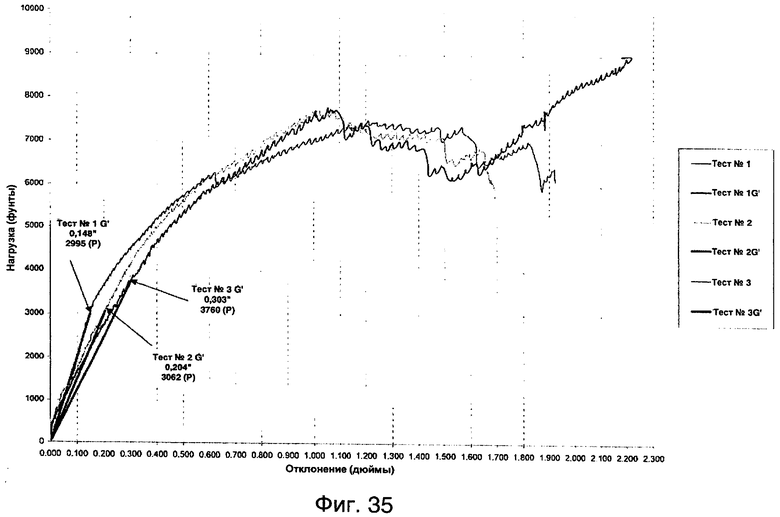

Фигура 35 - график результатов испытаний пола типа диафрагмы (метод консоли) в соответствии с AISI TS-7 при использовании КЦ-панели толщиной 3/4 дюйма (1,9 см) с шагом точек крепления 4-12 дюймов (10,1-30,5 см).

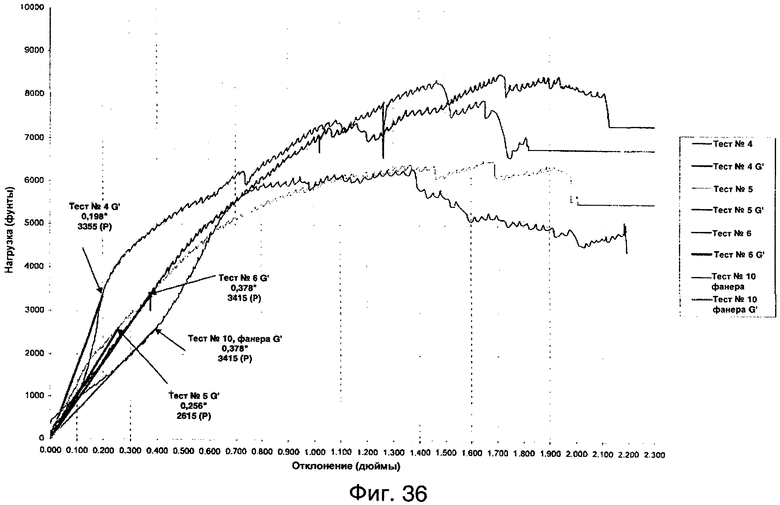

Фигура 36 - график результатов испытаний пола типа диафрагмы (метод консоли) в соответствии с AISI TS-7 при использовании КЦ-панели толщиной 3/4 дюйма (1,9 см) в сравнении с многослойной фанерой толщиной 3/4 дюйма (1,9 см) с шагом точек крепления 6 -12 дюймов (15,2-30,5 см).

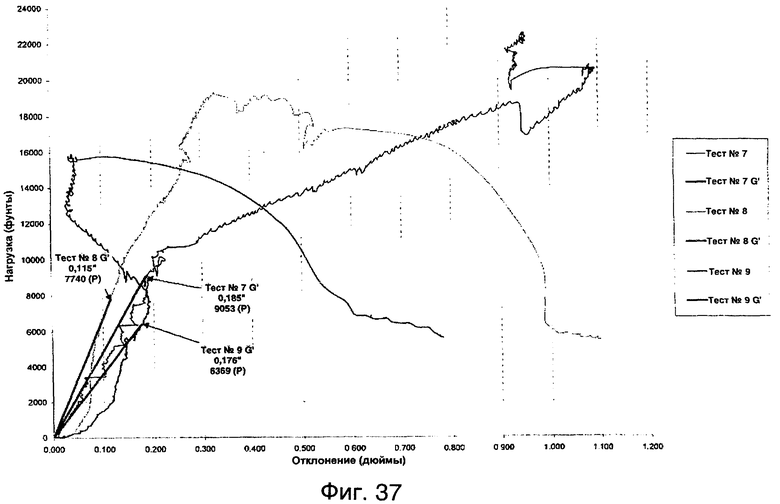

Фигура 37 - график результатов испытаний пола типа диафрагмы (метод консоли) в соответствии с AISI TS-7 при использовании КЦ-панели толщиной 3/4 дюйма (1,9 см) с использованием клеящего материала.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фигуре 1 приведен вид в перспективе типичной конфигурации компонентов для первого варианта конструкции стенки 10 фундамента в соответствии с настоящим изобретением. Стенка 10 фундамента в соответствии с первым вариантом содержит КЦ-панели 4, составляющие вертикальные внешние стенки фундамента, прикрепленные к С-образным стойкам 12, которые прикреплены к нижней направляющей 16 и к верхней направляющей 14. КЦ-панели 4, 40 (см. фигуру 3А) могут быть прикреплены к внешней поверхности и, при необходимости, к внутренней поверхности стоек 12 с использованием любого известного способа. Нижняя направляющая 16 опирается на фундаментные опоры 20. В этом варианте конструкции фундаментные опоры 20 находятся ниже уровня "G" поверхности земли. На внешнюю поверхность внешней КЦ-панели 4 может быть нанесено гидроизоляционное покрытие, например смола или полимерное покрытие.

Наряду с другими требованиями, относящимися к сдвигающей нагрузке и несущей способности, стенки фундамента обычно выполняются таким образом, чтобы они противостояли напряжениям, возникающим при замерзании и оттаивании, были стойкими к ударам гравия и выдерживали давление окружающего грунта.

Стойки 12 обычно имеют С-образную форму. Более конкретно, стойки 12 состоят из стенки 13 и двух Г-образных полок 15, отходящих перпендикулярно от стенки 13. Металлические стойки 12 прикреплены одним концом к нижней направляющей 16 с использованием механических крепежных элементов, таких как, например, винты или заклепки. Металлические стойки 12 прикреплены к верхней направляющей 14 аналогичным образом. Нижняя направляющая 16 имеет швеллерный или С-образный профиль с центральной стенкой 17 и двумя полками 19, отходящими от стенки 17. В рассматриваемой конструкции фундамента стенка 19 нижней направляющей 16 обычно прикреплена к фундаментным опорам 20 с помощью традиционных крепежных элементов, таких как винты, болты, заклепки и т.п.

Через выровненные отверстия в стенках 13 стоек может пропускаться позиционирующий элемент 11. Как правило, позиционирующий элемент 11 стоек представляет собой длинный стержень, имеющий обычно U-образное или V-образное сечение по всей его длине и снабженный вырезами (не показаны) в плоских боковых частях. Вырезы открываются к продольному внешнему краю соответствующей боковой части для зацепления с соответствующим отверстием в стойке. Позиционирующий элемент необязательно должен иметь U-образное или V-образное сечение.

На фигуре 2 приведен вид в перспективе типичной конфигурации компонентов для второго варианта конструкции стенки 30 фундамента в соответствии с настоящим изобретением. Стенка 30 фундамента содержит КЦ-панели 4, составляющие вертикальные внешние стенки фундамента, прикрепленные к С-образным стойкам 12, которые прикреплены к нижней металлической обвязке 36 и верхней металлической обвязке 34. Полосы КЦ-панелей 40 прикреплены к внутренней поверхности стоек 12. КЦ-панели 4, 40 могут быть прикреплены к внешней поверхности и, при необходимости, к внутренней поверхности стоек 12 с использованием любого известного способа. Нижняя обвязка 36 опирается на фундаментные опоры 20. В этом варианте конструкции фундаментные опоры 20 находятся ниже уровня "G" поверхности земли.

Металлические стойки 12 прикреплены одним концом к нижней обвязке 36 с использованием механических крепежных элементов, таких как, например, винты, заклепки и т.п., обычно используемые с уголковыми кронштейнами 38. Аналогичным образом металлические стойки 12 прикреплены к верхней обвязке 34. В рассматриваемой конструкции фундамента стенка 19 нижней обвязки 36 обычно прикреплена к фундаментным опорам 20 с помощью традиционных крепежных средств, таких как винты, болты, заклепки и т.п.

На фигуре 3 приведен вид в перспективе типичной конфигурации компонентов для третьего варианта конструкции стенки 30 фундамента, стойки которой устанавливаются со сдвигом, в соответствии с настоящим изобретением.

На фигуре 3А приведен вид сверху сечения по линии IIIA-IIIA конструкции, изображенной на фигуре 3, на которой можно видеть внутреннюю и внешнюю стенки. С-образные стойки стенки 30 установлены со сдвигом и обращены друг к друг своими стенками, а КЦ-панели 4, 40 прижаты к внешним поверхностям их полок. Достоинством такой конструкции является дополнительная прочность, обеспечиваемая для выдерживания нагрузок, оказываемых грунтом, прижатым к стенкам КЦ-панелей 4. Обычно внешняя стенка 4 и внутренняя стенка 40 находятся на расстоянии "А", которое может варьироваться от 6 дюймов до 12 дюймов (15-30 см), например 8 дюймов (20 см). Обычно стойки 32 имеют ширину "В", которая может варьироваться от 4 дюймов до 8 дюймов (10-20 см), например 6 дюймов (15 см). Кроме того, обычное расстояние "С" между стойками 32 составляет 0,25-0,5 дюйма (0,6-1,3 см). В пространстве между стенками стоек 32 может устанавливаться разделитель 50. Стойки 32 могут прикрепляться к нижней направляющей 16 с помощью уголковых крепежных элементов 38.

На фигуре 3 В приведен вид в перспективе типичной конфигурации компонентов для четвертого варианта конструкции стенки фундамента в соответствии с настоящим изобретением, в которой используются два слоя КЦ-панелей 4, один горизонтальный и один вертикальный.

Внешние стенки фундамента могут иметь один (см. фигуру 1) или два (см. фигуру 3 В) слоя КЦ-панелей. При необходимости двойные слои внешних панелей могут быть устроены таким образом, чтобы швы первого слоя панелей стенок фундамента были смещены относительно швов второго слоя панелей стенок фундамента между углами здания. Это может способствовать предотвращению просачивания грунтовых вод через заглубленные в землю стенки фундамента.

На фигуре 4 приведен вид в перспективе фундамента 60, в котором используется пол подвала и стенка 10, изображенная на фигуре 1. Такой пол содержит балки 62, прикрепленные к краевым балкам 67, опирающимся на фундаментные опоры 20, проходящие по периметру подвала. Балки 62 также опираются на срединную фундаментную опору 66. Стенка 10 содержит внешние КЦ-панели 4 и внутренние КЦ-панели 6.

На фигуре 5 приведен увеличенный вид в перспективе части устройства пола фигуры 4, в котором балки 62 опираются на фундаментную опору 20. Фундаментная опора лежит в уплотненном грунте 7. На фигуре 5 также показана КЦ-панель 70, положенная на балки 62. КЦ-панель 70 может быть прикреплена к балкам 62 с использованием механических крепежных элементов или клеящих материалов. При необходимости между концами балок 62 и внутренними КЦ-панелями 5 может помещаться материал компенсационного соединения (обычно поставляется в форме рулонов или листов). Обычно под балками 62 помещается лист влагонепроницаемой преграды.

На фигуре 6 приведен вид в перспективе увеличенной части модифицированного устройства пола подвала, изображенного на фигуре 4, в котором балки 62 прикреплены к стойкам 12 выше уровня фундаментной опоры 20. На фигуре 6 также показана КЦ-панель 70, положенная на балки 62. Балки 62 могут быть прикреплены к стойкам 12 с использованием механических крепежных элементов, например с помощью заклепок. КЦ-панель 70 может быть прикреплена к балкам 62 с использованием механических крепежных элементов или клеящих материалов.

На фигуре 6А приведен вид в перспективе увеличенной части модифицированного устройства пола подвала, изображенного на фигуре 4, в котором балки 62 опираются на балку-перемычку 27, опирающуюся на фундаментную плиту 20. При необходимости балки могут также опираться на вертикальную часть КЦ-панели (не показана).

На фигуре 7 показаны два вида в перспективе увеличенной части стенок, изображенных на фигуре 4, с КЦ-панелями, ориентированными по горизонтали. Как можно видеть на фигуре 7, на первой боковой грани первой панели 4 имеется первый желобок 57, и на второй боковой грани второй панели 4 имеется второй желобок 57. В желобках 57 КЦ-панелей 4 помещается стержень-прокладка 63.

На одном виде фигуры 7 КЦ-панели 4 показаны непосредственно перед их сборкой. На другом виде "В" фигуры 7 КЦ-панели 4 показаны после того, как они установлены рядом друг с другом, так что первый и второй желобки 57 находятся друг напротив друга и вместе охватывают стержень-прокладку 63.

Кроме того, на фигуре 7 видно, что первый элемент (стойка 12) каркаса и второй элемент (стойка 12) каркаса примыкают друг к другу, и между противолежащими стенками этих элементов (стойки 12) каркаса размещена прокладка 65.

Стержни-прокладки 63 и прокладки 65 обычно изготавливают из полимерного материала с закрытыми ячейками.

На фигуре 8 приведен вид в перспективе конструкции фундамента 61, в которой используется пол подвала и модифицированная стенка 10, изображенная на фигуре 1, в которой КЦ-панели 4, 6 ориентированы вертикально. Такой пол содержит балки 62, прикрепленные к краевым балкам 67, опирающимся на фундаментные опоры 20, проходящие по периметру подвала. Балки 62 также опираются на срединную фундаментную опору 66.

На фигуре 9 приведены два вида в перспективе увеличенной части стенок, изображенных на фигуре 8, с КЦ-панелями 4, установленными вертикально, причем в желобках 57 КЦ-панелей 4 помещены стержни-прокладки 63 и между стойками 12 помещена прокладка 65. На одном виде фигуры 9 КЦ-панели 4 показаны непосредственно перед их сборкой. На другом виде "С" фигуры 9 КЦ-панели 4 показаны после того, как они составлены вместе. Стержни-прокладки 63 и прокладки 65 обычно изготавливают из полимерного материала с закрытыми ячейками.

На фигуре 10 приведен вид варианта конструкции внешнего угла фундамента. Угол составлен из КЦ-панелей 4, являющихся внешними стенками, частей 40 КЦ-панелей, являющихся внутренними поверхностями, и стоек 22. В том месте, где концы КЦ-панелей 4 образуют угол, соединение, сформированное перекрывающимися панелями, герметизируется путем наложения непрерывной водонепроницаемой ленты 65 от верхнего конца до нижнего конца стенки. В качестве водонепроницаемой ленты 65 используется армированная стекловолокном ткань с нанесенным битумом или полимером.

На фигуре 10А приведен вид в перспективе предварительно изготовленного углового элемента 72, имеющего стандартные размеры, а также увеличенный вид его верхней части. Угловой элемент 72 имеет полки 73, 75, которые формируют уголковый профиль. При необходимости может использоваться удлиненный уголковый элемент 72, так что между углами стен не будет вертикального шва. Длина L1 полки 73 может быть равна длине L2 полки 75, или же полки могут иметь разную длину. Это может способствовать предотвращению просачивания грунтовых вод через заглубленные в землю стенки фундамента. Заводская угловая панель 72 может быть изготовлена путем формирования рельефа длиной 6-8 дюймов (примерно 15-20 см, длины L3, L4) на передней и задней поверхностях КЦ-панелей 73 и 75, которые имеют длину 8-10 футов (примерно 2,4-3 м) и ширину 12-24 дюйма (примерно 30,5-61 см, длины L1, L2). Затем обе панели соединяются с использованием полимерного цемента, армированного стекловолокном, внедренным в рельеф поверхности, для получения цельной угловой панели, толщина которой в окончательном виде равна толщине панелей фундамента, которые формируют прямолинейные секции стенок.

На фигуре 10В приведен вид предварительно изготовленной угловой панели 72 вместе со стойками 22 в конструкции стенки фундамента (в разобранном и собранном положении).

На фигуре 11А приведен вид в перспективе увеличенной части модифицированной конструкции пола подвала, изображенной на фигуре 4, в которой пол из балок 62 и КЦ-панелей 70 заменен наливным цементным или бетонным полом 25. Обычно пол представляет собой плиту 25 из цемента или бетона, залитого на лист водопроницаемого материала (не показан), положенный на уплотненный грунт 78. При необходимости на цементный пол 25 может быть положено покрытие 76 из отделочного материала или из КЦ-панелей.

На фигуре 11В показан другой вариант конструкции пола фундамента в соответствии с настоящим изобретением, содержащей КЦ-панели 77, установленные на гофрированном металлическом листе 79 с верхними плоскими частями 71 и прикрепленные механически (винты и т.п.) или с помощью клеящего материала, наносимого на месте или нанесенного предварительно.

На фигурах 12 и 12А показан вариант конструкции КЦ-панели 77, которая может быть использована в конструкции пола фундамента, изображенной на фигуре 11, причем на КЦ-панелях 77 имеются полосы 81 клеящего материала, нанесенного предварительно в местах, которые касаются по меньшей мере некоторых верхних плоских частей 71. Полосы 81 клеящего материала закрыты удаляемой лентой 83, которая удаляется непосредственно перед установкой панели. На фигуре 12В показана установка панели 77 на балки 62.

КЦ-панели 4, 6, 40 стенок и КЦ-панели 70, 77 пола могут иметь соединительное устройство "шип-паз", которое может быть получено формированием боковых сторон панелей в процессе литья или вырезанием с помощью фасонно-фрезерного станка перед их использованием. Например, шип и паз панели 77 могут иметь наклонные боковые поверхности, облегчающие установку предлагаемых в настоящем изобретении панелей, как показано на фигурах 13, 14 и 15 (размеры указаны в дюймах). Панели стен обычно имеют толщину от 0,5 дюйма до 1 дюйма (1,3-2,5 см). Панели пола обычно имеют толщину от 0,75 дюйма до 1 дюйма (1,9-2,5 см). Любая пара противолежащих боковых сторон может быть снабжена сопрягающимися шипом и пазом.

Обеспечение водонепроницаемости

Для обеспечения водонепроницаемости фундаментов в соответствии с настоящим изобретением швы между КЦ-панелями, например между КЦ-панелями 4, 70, 77, обычно уплотняются битумным составом, наносимым в жидком состоянии, или для этого используется приклеиваемый листовой полимерный водонепроницаемый материал.

В общем случае, водонепроницаемость фундамента может быть обеспечена путем использования листовых или жидких изолирующих покрытий. Листовые изолирующие покрытия обычно имеют толщину примерно 60 мил или более, например 60-100 мил, и представляют собой вулканизированный асфальтовый битум, нанесенный на водонепроницаемую полиэтиленовую пленку. Типичным листовым материалом является самоклеящееся покрытие из вулканизированного асфальтового битума. Такое типичное изолирующее покрытие толщиной 60 мил представляет собой вулканизированный асфальтовый битум, нанесенный на водонепроницаемую полиэтиленовую пленку. Сторона, на которую нанесен асфальтовый битум, клейкая, и она покрыта удаляемой бумагой, которую снимают непосредственно перед использованием изолирующего покрытия.

Например, в качестве листового изолирующего покрытия может использоваться материал CRACK GUARD, поставляемый компанией Protective Coatings Technology, Inc., г.Меномони, штат Висконсин, США. Этот материал представляет собой самоклеящееся эластомерное изолирующее покрытие, наносимое в холодном состоянии и состоящее из слоя асфальтового битума, модифицированного полимером, нанесенного на пленку из полиэтилена высокой плотности.

Жидкие наносимые изолирующие покрытия представляют собой асфальтовые битумы, модифицированные полимером, или полиуретановые жидкие изолирующие покрытия. Асфальтовый битум, модифицированный полимером, обычно представляет собой жидкий асфальтовый битум, в который добавляют полимеры на основе каучуков. Такие полимеры улучшают способность асфальтового битума растягиваться над трещинами, появляющимися в результате усадки. Жидкость затвердевает, образуя на стене эластичное покрытие. Поставляются различные сорта обоих типов покрытий для нанесения с использованием кельмы, валика или распылителя. Типичная толщина нанесенного покрытия составляет примерно 60 мил или более.

Примером изолирующего покрытия из асфальтового битума, наносимого распылением, является материал TUFF-N-DRY (асфальтовый битум, модифицированный полимером), поставляемый компанией Tremco Barrier Solutions, г.Рейнолдсбург, штат Огайо, США.

Другим примером жидкого изолирующего покрытия из асфальтового битума является материал HYDRA-GUARD (асфальтовый битум, модифицированный полимером), поставляемый компанией Applied Technologies, г.Фэрфилд, штат Огайо, США. Обычно толщина нанесенного покрытия составляет примерно 60 мил во влажном состоянии и 40 мил в сухом состоянии. При необходимости они могут использоваться со стеклопластиковыми защитными панелями FibR-DRI, поставляемыми компанией Applied Technologies, г.Фэрфилд, штат Огайо, США. Например, изолирующее покрытие HYDRA-GUARD из асфальтового битума, модифицированного полимером, может наноситься на стенки, и затем устанавливаются стеклопластиковые защитные панели FibR-DRI. Стеклопластиковые защитные панели FibR-DRI предназначены для защиты гидроизолирующих покрытий HYDRA Guard от повреждений, а также для обеспечения дренажа и изоляции.

Состав КЦ-панелей

КЦ-панели, используемые с металлическим каркасом в соответствии с настоящим изобретением, могут представлять собой один однородный слой материала. Однако панели обычно изготавливаются с использованием процесса, в котором наносится несколько слоев. В зависимости от того, как эти слои наносятся и отверждаются, а также в зависимости от состава этих слоев они могут быть различимыми в готовых панелях, или же панели могут представлять собой однородный материал (слои не видны). На фигуре 16 приведена многослойная структура панели 31, состоящей из слоев 22, 24, 26 и 28. В многослойной структуре состав слоев может быть одинаковым или различным. Типичная толщина слоя (слоев) может варьироваться от примерно 1/32 дюйма до 1,0 дюйма (примерно 0,79-25,4 мм). В тех случаях, когда используется только один внешний слой, его толщина обычно не превышает 3/8 общей толщины панели.

Основными исходными материалами для изготовления КЦ-панелей являются неорганические связующие вещества, например альфа-полугидрат сульфата кальция, гидравлический цемент, пуццолановые материалы, облегчающие наполнители, например перлит, керамические или стеклянные микросферы, которые могут использоваться по отдельности или в сочетаниях, а также суперпластификаторы, например полинафталин-сульфонаты и/или полиакрилаты, вода и различные добавки.

Альфа-полугидрат сульфата кальция

Полугидрат сульфата кальция, который может использоваться в предлагаемых в изобретении панелях, получают из гипса, месторождения которого встречаются в природе (дигидрат сульфата кальция, CaSO4·2H2O). Если не указывается иное, то термин "гипс" должен пониматься как дигидратная форма сульфата кальция. После добычи исходный гипс подвергается термической обработке для получения сульфата кальция, который может быть в безводной форме, а чаще всего в полугидратной форме, CaSO4·1/2H2O. В известных применениях сульфат кальция вступает в реакцию с водой, в результате чего делается твердым, образуя дигидрат (гипс). Полугидрат имеет две известные структуры, называемые альфа-полугидрат и бета-полугидрат. Они отбираются для различных применений в зависимости от их физических характеристик и цены. Обе формы вступают в реакцию с водой, в результате чего образуется дигидрат сульфата кальция. Затворение водой альфа-полугидрата характеризуется ростом прямоугольных кристаллов гипса, а при затворении водой бета-полугидрата формируются кристаллы гипса игольчатой формы, обычно с большой величиной аспектного отношения. В настоящем изобретении альфа-форма и бета-форма могут использоваться отдельно или вместе в зависимости от требуемых механических характеристик. Бета-полугидрат формирует менее плотные микроструктуры, и поэтому он предпочтителен для продуктов с невысокой плотностью. Альфа-полугидрат формирует более плотные микроструктуры, в результате чего получаемые продукты имеют повышенную прочность и плотность по сравнению с бета-полугидратом. Таким образом, бета-полугидрат может быть заменен альфа-полугидратом для повышения прочности и плотности, или же эти формы могут использоваться совместно для регулирования характеристик.

Типичными вариантами неорганического связующего, используемого для изготовления предлагаемых в настоящем изобретении панелей, являются: гидравлический цемент, такой как портланд-цемент, высокоглиноземистый цемент, портланд-цемент с пуццолановыми добавками или их смеси.

Другими типичным вариантом неорганического связующего, используемого для изготовления предлагаемых в настоящем изобретении панелей, является смесь, содержащая альфа-полугидрат сульфата кальция, гидравлический цемент, пуццолан (вулканический туф) и известь.

Гидравлический цемент

ASTM (Американское общество по испытаниям материалов) определяет гидравлический цемент следующим образом: цемент, который схватывается и затвердевает в результате химической реакции с водой, и это может происходить под водой. Существует несколько типов гидравлического цемента, используемых в строительной индустрии. В качестве примеров гидравлических цементов можно указать портланд-цемент, шлаковые цементы, такие как, например, шлакопортланд-цемент и сульфатно-шлаковые цементы, кальций-сульфоалюминатный цемент, высокоглиноземистый цемент, расширяющиеся цементы, белый портланд-цемент, а также быстросхватывающиеся и быстрозатвердевающие цементы. Хотя полугидрат сульфата кальция схватывается и затвердевает в результате химической реакции с водой, он не входит в широкое определение гидравлических цементов в контексте настоящего изобретения. Все вышеуказанные гидравлические цементы могут использоваться для изготовления предлагаемых в изобретении панелей.

Наиболее популярным и широко используемым семейством гидравлических цементов является портланд-цемент. ASTM определяет портланд-цемент как "гидравлический цемент, полученный тонким измельчением клинкера, состоящего в основном из гидравлических силикатов кальция, обычно содержащих одну или несколько форм сульфата кальция в качестве добавки, введенной при дроблении. Для получения портланд-цемента однородная смесь известняка и глины обжигается в печи для получения клинкера, который затем направляется на дальнейшую обработку. В результате получают следующие четыре основные фазы портланд-цемента: трехкальциевый силикат (3CaO·SiO2, также указываемый как C3S), двухкальциевый силикат (2CaO·SiO2, также C2S), трехкальциевый алюминат (3СаО·Al2O3 или C3A) и четырехкальциевый алюмоферрит (4СаО·Al2O3·Fe2O3 или C4AF). К другим соединениям, присутствующим в небольших количествах в портланд-цементе, относятся сульфат кальция и другие двойные соли сульфатов щелочей, оксид кальция и оксид магния. Из всех известных типов портланд-цемента предпочтительным для изготовления предлагаемых в настоящем изобретении панелей является портландцемент типа III (по классификации ASTM) ввиду тонкости его помола, которая, как было обнаружено, обеспечивает повышенную прочность продукции. Для изготовления предлагаемых в настоящем изобретении панелей также могут успешно использоваться и другие известные классы гидравлических цементов, в частности шлаковые цементы, такие как шлакопортланд-цемент и сульфатно-шлаковые цементы, кальций-сульфоалюминатный цемент, высокоглиноземистый цемент, расширяющиеся цементы, белый цемент, быстросхватывающиеся и быстрозатвердевающие цементы, такие как цемент с регулируемым схватыванием, VHE-цемент и другие типы портланд-цемента. Шлаковые цементы и кальций-сульфоалюминатный цемент имеют низкую щелочность и также пригодны для изготовления предлагаемых в настоящем изобретении панелей.

Волокна

Стеклянные волокна обычно используются в качестве изолирующего материала, однако они также пригодны для использования в качестве армирующего материала. Волокна обеспечивают повышение прочности на разрыв материалов, которые в противном случае могли бы разрушиться под действием нагрузки. Волокна могут разрушаться под действием нагрузки, однако обычно композитные материалы, содержащие стекловолокно, разрушаются в результате деградации и нарушения сцепления между волокнами и однородной фазой материала. Таким образом, такое сцепление важно, если армирующие волокна должны сохранять со временем способность повышать вязкость и увеличивать прочность композитного материала. Было найдено, что цементы, армированные стекловолокном, со временем теряют прочность, что объяснялось действием на стекло извести, которая возникает при отверждении цемента. Одним возможным способом решения этой проблемы является покрытие стеклянных волокон защитным слоем, например слоем полимера. В общем случае такие защитные слои могут защищать от разрушающего действия извести, однако было обнаружено, что прочность предлагаемых в изобретении панелей снижается, и, таким образом, использование защитных слоев не является хорошим решением. Более дорогостоящим способом ограничения неблагоприятного действия извести является использование волокон специального стекла, стойкого к действию щелочей, такого как Nippon Electric Glass (NEG) 350Y. Было обнаружено, что волокна из такого стекла обеспечивают превосходную прочность связи с матрицей, и, таким образом, они являются предпочтительными для использования в предлагаемых в изобретении панелях. Стеклянные волокна - это мононити, имеющие диаметр от примерно 5 мк до примерно 25 мк и чаще всего от примерно 10 мк до примерно 15 мк. Нити обычно собираются в жгуты, состоящие из 100 нитей, которые могут собираться в пучки, состоящие примерно из 50 жгутов. Жгуты или пучки обычно нарезаются для получения отрезков нужной длины, например, от примерно 0,25 дюйма до примерно 3 дюймов (6,3-76 мм) и чаще всего от 1 дюйма до 2 дюймов (25,4-50,8 мм).

Также и другие негорючие волокна могут добавляться в предлагаемые в изобретения панели, например, могут добавляться стальные волокна.

Пуццолановые материалы

Как уже указывалось, при гидратации (отверждении) большей части портланд-цементов и других гидравлических цементов образуется известь. Желательно осуществить реакцию извести для уменьшения ее неблагоприятного воздействия на стеклянные волокна. Известно, что если имеется полугидрат сульфата кальция, то он реагирует с трехкальциевым алюминатом в цементе с формированием эттрингита, который может приводить к нежелательному растрескиванию затвердевшего продукта. Этот процесс часто указывается в технике как "сульфатная коррозия". Такие реакции можно предотвратить, добавляя пуццолановые материалы, которые определяются в ASTM C618-97 как "… кремнеземистые или кремнеземистые и глиноземистые материалы, которым сами по себе практически не обладают вяжущими свойствами, однако в тонкоизмельченной форме и в присутствии влаги они реагируют при обычной температуре с гидроокисью кальция, в результате чего образуются соединения, обладающие вяжущими свойствами". Одним из наиболее часто используемых пуццолановых материалов является тонкий кремнеземный порошок, тонкоизмельченная аморфная двуокись кремния, которую получают при производстве металлического кремния и ферросилициевых сплавов. Такой пуццолановый материал характеризуется высоким содержанием двуокиси кремния и низким содержанием глинозема. Различные природные и искусственные материалы обладают свойствами пуццолановых материалов, в том числе пемза, перлит, диатомовая земля, туф, тонкий вулканический туф, метакаолин, порошок двуокиси кремния, измельченный гранулированный котельный шлак и зольная пыль. Хотя тонкий кремнеземный порошок является особенно предпочтительным пуццолановым материалом для использования в предлагаемых в изобретении панелях, однако могут использоваться и другие пуццолановые материалы. В отличие от тонкого кремнеземного порошка метакаолин, измельченный гранулированный шлак и порошок зольной пыли содержат гораздо меньше двуокиси кремния и большие количества глинозема, однако могут быть эффективны как пуццолановые материалы. Кремнеземный порошок используют в количестве от примерно 5% до примерно 20%, предпочтительно от 10% до 15% от веса реакционноспособных порошков (а именно гидравлического цемента, альфа-полугидрата сульфата кальция, кремнеземного порошка и извести). Если используются другие пуццолановые материалы, то они берутся в таком количестве, которое обеспечивает такой же объем химических реакций, как и тонкий кремнеземный порошок.

Облегчающие наполнители/микросферы

Легкие панели, используемые в конструкциях в соответствии с настоящим изобретением, обычно имеют плотность от 65 до 95 фунтов на кубический фут (1,04-1,44 г/см3), предпочтительно от 65 до 85 фунтов на кубический фут (1,04-1,36 г/см3), более предпочтительно от 72 до 80 фунтов на кубический фут (1,15-1,28 г/см3). Эти характеристики отличаются от характеристик типичных панелей, изготавливаемых на основе портланд-цемента без древесных волокон, которые имеют плотности в диапазоне 95-110 фунтов на кубический фут (1,52-1,76 г/см3), в то время как панели на основе портланд-цемента с древесными волокнами имеют такие же плотности, как КЦ-панели, то есть 65-85 фунтов на кубический фут (1,04-1,36 г/см3).

Для достижения таких низких плотностей в панели добавляют частицы облегчающих наполнителей. Средний диаметр таких частиц (средний размер частиц) обычно находится в диапазоне 10-500 микрон. Чаще их средний диаметр (средний размер частиц) находится в диапазоне 50-250 микрон и/или попадает в диапазон диаметров частиц (размер), составляющий 10-500 микрон. Средняя плотность частиц (удельный вес) находится в диапазоне 0,02-1,00. Микросферы или другие частицы облегчающих наполнителей имеют большое значение для предлагаемых в изобретении панелей, которые без их использования были бы тяжелее, чем это необходимо для конструкционных панелей. Микросферы, используемые в качестве облегчающих наполнителей, способствуют снижению средней плотности продукта.

Если микросферы полые, то их иногда называют пустотелыми шариками. Микросферы могут быть сами по себе негорючими, или же если они горючие, то их добавляют в достаточно малых количествах, которые не изменяют существенно характеристик огнестойкости КЦ-панелей. Типичные облегчающие наполнители, включаемые в смеси, используемые для изготовления предлагаемых в настоящем изобретении панелей, выбираются из группы, состоящей из керамических микросфер, полимерных микросфер, перлита, стеклянных микросфер и/или ценосфер зольной пыли.

Керамические микросферы могут производиться из самых разных материалов с использованием различных производственных процессов. Хотя самые разные керамические микросферы могут использоваться в качестве наполнителя в предлагаемых в изобретении панелях, однако предпочтительными керамическими микросферами для использования в изобретении являются микросферы, получаемые в качестве побочного продукта при сжигании угля и представляющие собой компонент зольной пыли, возникающей на тепловых электростанциях, работающих на угле, например, EXTENDOSPHERES-SG, производимые компанией Company Inc., г.Ментор, штат Огайо, США, или керамические микросферы FILLITE®, производимые компанией Trelleborg Fillite Inc., г.Норкросс, штат Джорджия, США. Керамические микросферы, предпочтительные для использования в настоящем изобретении, состоят в основном из двуокиси кремния (SiO2), примерно 50-75% вес., и глинозема (Al2O3), примерно 15-40% вес., и содержание других материалов может составлять до 35% вес. Керамические микросферы, предпочтительные для использования в настоящем изобретении, представляют собой полые сферические частицы, диаметр которых находится в диапазоне 10-500 микрон, причем толщина оболочки обычно составляет примерно 10% от диаметра шарика, и плотность частиц предпочтительно находится в диапазоне 0,50-0,80 г/мл. Прочность на раздавливание предпочтительных керамических микросфер, используемых в изобретении, превышает 1500 psi (10,3 МПа) и предпочтительно превышает 2500 psi (17,2 МПа).

Керамические микросферы являются предпочтительными для использования в изобретении прежде всего потому, что они примерно в 3-10 раз прочнее большинства типов микросфер, получаемых из стекла. Кроме того, керамические микросферы, предпочтительные для использования в изобретении, являются термоустойчивыми и повышают способность сохранения размеров предлагаемых в изобретении панелей. Керамические микросферы находят применение в ряде других областей: при производстве клеящих материалов, уплотнительных материалов, герметиков, материалов, используемых при устройстве кровли, ПВХ-материалов для покрытия полов, красок, покрытий промышленного применения и пластических композитных материалов, стойких к действию высоких температур. Хотя такие микросферы являются предпочтительными для использования в настоящем изобретении, однако они необязательно должны быть полыми и строго сферическими, поскольку наиболее существенными признаками являются плотность частиц и прочность на сдавливание, которые обеспечивают малый вес предлагаемых в изобретении панелей и их наиболее важные физические характеристики. В альтернативном варианте могут использоваться пористые частицы неправильной формы при условии, что получаемые при этом панели будет удовлетворять требованиям к их эксплуатационным характеристикам.

Полимерные микросферы обычно представляют собой полые шарики с оболочкой из полимерных материалов, таких как полиакрилонитрил, полиметаакрилонитрил, поливинилхлорид или поливинилиденхлорид или их смеси. Оболочка может содержать газ, используемый для надувания полимерной оболочки в процессе производства. Внешняя поверхность полимерных микроефер может иметь покрытие из инертного материала, такого как карбонат кальция, оксиды титана, слюда, кремнезем и тальк. Плотность полимерных микросфер предпочтительно находится в диапазоне 0,02-0,15 г/мл и их диаметры - в диапазоне 10-350 микрон. Использование полимерных микросфер может одновременно обеспечивать получение низкой плотности панелей и улучшение обрабатываемости резанием и гвоздимости.

Другие облегчающие наполнители, например стеклянные микросферы, перлит или полые алюминосиликатные ценосферы (микросферы, полученные из зольной пыли), также пригодны для использованиях в смесях для изготовления предлагаемых в настоящем изобретении панелей, причем они могут использоваться вместе с керамическими микросферами или вместо них.

Стеклянные микросферы обычно получают из стекла, устойчивого к действию щелочей, и они могут быть полыми. Типичные стеклянные микросферы поставляются компанией GYPTEK INC., 135, 16 Мидлейк Бульвар SE, г.Калгари, АВ, Т2Х 2Х7, Канада.

В одном из вариантов материалов предлагаемых в изобретении КЦ-панелей по всей толщине панели используются только керамические микросферы. Панель обычно содержит примерно 35-42% вес. керамических микросфер, равномерно распределенных по толщине панели.

В другом варианте материалов предлагаемых в изобретении КЦ-панелей по всей толщине панели используется смесь облегчающих керамических и стеклянных микросфер. Объем, занимаемый стеклянными микросферами в панели второго варианта осуществления изобретения, обычно находится в диапазоне 0-15% всего объема сухих ингредиентов, причем сухие ингредиенты композиции представляют собой реакционноспособные порошки (примеры таких порошков: гидравлический цемент, без добавок; смесь гидравлического цемента и пуццоланового материала; или смесь гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести, керамических микросфер, полимерных микросфер и стекловолокна, устойчивого к действию щелочей). Отношение количества воды к количеству реакционноспособных порошков в типичной водной смеси не менее 0,3/1-0,7/1.

Композиции КЦ-панелей

Для изготовления устойчивых к сдвигу панелей в соответствии с изобретением используются следующие компоненты: гидравлический цемент, альфа-полугидрат сульфата кальция, активный пуццолан, такой как тонкий кремнеземный порошок, известь, керамические микросферы, стеклянные волокна, устойчивые к действию щелочей, суперпластификатор (например, натриевая соль полинафталин-сульфоната) и вода. Как правило, в обязательном порядке используется как гидравлический цемент, так и альфа-полугидрат сульфата кальция. Если не используется альфа-полугидрат сульфата кальция вместе с тонким кремнеземным порошком, то срок службы полученного материала снижается. Если не используется портланд-цемент, то ухудшается стойкость в отношении воды/влаги. Для регулирования характеристик схватывания исходного материала к композиции могут добавляться небольшие количества ускоряющих или замедляющих добавок. Типичными добавками являются: ускоряющие добавки для гидравлических цементов, такие как хлорид кальция; ускоряющие добавки для альфа-полугидрата сульфата кальция, такие как гипс; замедляющие добавки, такие как диэтилтриамин-пентауксусная кислота, винная кислота или щелочная соль винной кислоты (например, виннокислый калий); составы по снижению усадки, такие как гликоли, и захваченный воздух.

Предлагаемые в изобретении панели содержат однородную фазу, в которой равномерно распределены стеклянные волокна, устойчивые к действию щелочей, и облегчающие наполнители, например, микросферы. Однородную фазу получают в результате затвердения водной смеси реакционноспособных порошков (а именно смеси гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести), предпочтительно с добавлением суперпластификатора и/или других добавок.

Типичные весовые соотношения компонентов (в сухом состоянии) в вариантах реакционноспособных порошков (неорганическое связующее), а именно гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести, используемых в изобретении, представлены в Таблице 1. В Таблице 1А приведены типичные диапазоны содержания реакционноспособных порошков, облегчающего наполнителя и стекловолокна в композициях в соответствии с настоящим изобретением.

Известь не требуется для всех композиций в соответствии с изобретением, однако было обнаружено, что добавление извести обеспечивает получение панелей с превосходными характеристиками, и обычно она должна добавляться в количестве не менее 0,2% вес. Таким образом, в большинстве случаев количество извести в реакционноспособных порошках будет примерно в диапазоне 0,2-3,5% вес.

В одном из вариантов состава материала для предлагаемых в изобретении КЦ-панелей сухими ингредиентами композиции будут реакционноспособные порошки (а именно смесь гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести), керамические микросферы и стекловолокно, стойкое к действию щелочей, а жидкими ингредиентами будет вода и суперпластификатор. Сухие и жидкие ингредиенты соединяют для получения предлагаемой в изобретении панели. Керамические микросферы равномерно распределяются в вяжущем материале по всей толщине панели. Состав сухих ингредиентов, используемых для получения предлагаемой в изобретении панели: реакционноспособные порошки - 49-56% вес., керамические микросферы - 35-42% вес. и стекловолокно, стойкое к действию щелочей, - 7-12% вес. Возможный состав сухих ингредиентов, используемых для получения предлагаемой в изобретении панели: реакционноспособные порошки - 35-58% вес., керамические микросферы - 34-49% вес. и стекловолокно, стойкое к действию щелочей, - 6-17% вес. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, должны быть достаточными для получения текучести цементного теста, удовлетворяющей требованиям определенного технологического процесса. Типичное количество добавляемой воды находится в диапазоне 35-60%, а суперпластификатора - в диапазоне 1-8% от веса реакционноспособных порошков.

Стеклянные волокна - это мононити, имеющие диаметр от примерно 5 микрон до примерно 25 микрон, предпочтительно от примерно 10 микрон до примерно 15 микрон. Мононити обычно собираются в жгуты, состоящие из 100 нитей, которые могут собираться в пучки, состоящие примерно из 50 жгутов. Длина стеклянных волокон обычно составляет от примерно 0,25 дюйма до 1-2 дюймов (от 6,3 мм до 25,4-50,8 мм) или примерно 1-2 дюйма (25,4-50,8 мм) и может быть от примерно 0,25 дюйма до 3 дюймов (6,3-76,2 мм). Волокна имеют случайную ориентацию, в результате чего обеспечивается анизотропность механических характеристик в плоскости панели.

Во втором варианте состава материала, пригодного для получения предлагаемых в изобретении КЦ-панелей, используется смесь облегчающих керамических и стеклянных микросфер, равномерно распределенных по всей толщине панели. Соответственно сухими ингредиентами композиции будут реакционноспособные порошки (а именно смесь гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести), керамические микросферы и стекловолокно, стойкое к действию щелочей, а жидкими ингредиентами композиции будут вода и суперпластификатор. Сухие и жидкие ингредиенты соединяют для получения предлагаемой в изобретении панели. Объем стеклянных микросфер обычно составляет 7-15% от общего объема сухих ингредиентов смеси, используемой для получения предлагаемой в изобретении панели. Состав сухих ингредиентов, используемых для получения предлагаемой в изобретении панели: реакционноспособные порошки - 54-65% вес., керамические микросферы - 25-35% вес., стеклянные микросферы - 0,5-0,8% вес. и стекловолокно, стойкое к действию щелочей, - 6-10% вес. Возможный состав сухих ингредиентов, используемых для получения предлагаемой в изобретении панели: реакционноспособные порошки - 42-68% вес., керамические микросферы - 23-43% вес., стеклянные микросферы - 0,2-1,0% вес. и стекловолокно, стойкое к действию щелочей, - 5-15% вес. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, изменяются регулируемым образом, для того чтобы они были достаточными для получения текучести цементного теста, удовлетворяющей требованиям определенного технологического процесса. Типичное количество добавляемой воды составляет 35-70% от веса реакционноспособных порошков, однако оно должно превышать 60-70% (весовое отношение воды к реакционноспособному порошку составляет 0,6/1-0,7/1), предпочтительно 65-75%, когда необходимо использовать отношение воды к реакционноспособному порошку для уменьшения плотности панели и улучшения возможности ее обработки резанием. Количество суперпластификатора находится в диапазоне 1-8% от веса реакционноспособных порошков. Стеклянные волокна - это мононити, имеющие диаметр от примерно 5 микрон до примерно 25 микрон, предпочтительно от примерно 10 микрон до примерно 15 микрон. Они обычно сгруппированы в жгуты и пучки, как указано выше. Длина стеклянных волокон обычно находится в диапазоне от примерно 1 дюйма до 2 дюймов (25,4-50,8 мм) и может находиться в диапазоне от 0,25 дюйма до 3 дюймов (6,3-76,2 мм). Волокна имеют случайную ориентацию, в результате чего обеспечивается анизотропность механических характеристик в плоскости панели.

Третий вариант состава материала для изготовления КЦ-панелей, пригодного для использования в изобретении, содержит многослойную структуру панели, в которой внешний слой (слои) характеризуются улучшенной гвоздимостью и возможностью обработки резанием. Это достигается путем увеличения отношения количества воды к количеству цемента во внешнем слое (слоях), и/или изменением количества наполнителя, и/или добавлением достаточно малого количества полимерных микросфер, так чтобы панель при этом оставалась негорючей. Внутренний слой панели обычно содержит керамические микросферы, равномерно распределенные по толщине слоя, или, в альтернативном варианте, смесь керамических микросфер, стеклянных микросфер и ценосфер зольной пыли.

Сухими ингредиентами среднего слоя в этом третьем варианте являются реакционноспособные порошки (обычно гидравлический цемент, альфа-полугидрат сульфата кальция, пуццолан и известь), частицы облегчающего наполнителя (обычно микросферы, такие как керамические микросферы или смесь керамических микросфер, стеклянных микросфер и ценосфер зольной пыли) и стекловолокно, стойкое к действию щелочей, а жидкими ингредиентами среднего слоя является вода и суперпластификатор. Сухие и жидкие ингредиенты соединяют для получения среднего слоя предлагаемой в изобретении панели. Предпочтительный состав сухих ингредиентов, используемых для получения среднего слоя предлагаемой в изобретении панели: реакционноспособные порошки - примерно 49-56% вес., полые керамические микросферы - примерно 35-42% вес. и стекловолокно, стойкое к действию щелочей, - примерно 7-12% вес., или, в альтернативном варианте, реакционноспособные порошки - примерно 54-65% вес., керамические микросферы -примерно 25-35% вес., стеклянные микросферы или ценосферы зольной пыли 0,5-0,8% вес. и стекловолокно, стойкое к действию щелочей, - примерно 6-10% вес. Возможный состав сухих ингредиентов, используемых для получения среднего слоя предлагаемой в изобретении КЦ-панели: реакционноспособные порошки - примерно 35-58% вес., облегчающие наполнители, например керамические микросферы, - 34-49% и стекловолокно, стойкое к действию щелочей, - примерно 6-17% вес., или, в альтернативном варианте, реакционноспособные порошки - примерно 42-68% вес., керамические микросферы - примерно 23-43% вес., другие облегчающие наполнители, например стеклянные микросферы или ценосферы зольной пыли, - не более 1,0 вес., предпочтительно от 0,2 до 1,0% вес. и стекловолокно, стойкое к действию щелочей, - примерно 5-15% вес. Количества воды и суперпластификатора, добавляемые к сухим ингредиентам, изменяются регулируемым образом, для того чтобы они были достаточными для получения текучести цементного теста, удовлетворяющей требованиям определенного технологического процесса. Типичное количество добавляемой воды находится в диапазоне 35-70% от веса реакционноспособных порошков, но должно превышать 60-70%, если требуется использовать отношение воды к реакционноспособным порошкам для уменьшения плотности материала панели и улучшения гвоздимости, и суперпластификатора - в диапазоне 1-8% от веса реакционноспособных порошков. Когда отношение количества воды к количеству реакционноспособного порошка регулируется, состав цементного теста может изменяться для получения необходимых характеристик предлагаемых в изобретении панелей.

Полимерные микросферы и полимерные волокна в общем случае не добавляются, поскольку КЦ-панели могут стать горючими.