Изобретение относится к строительным материалам и может быть использовано при изготовлении изделий, применяемых для тепло- и звукоизоляции жилых, административных и промышленных зданий, а также для теплоизоляции трубопроводов.

Известен способ изготовления теплоизоляционного материала, включающий смешивание жидкого стекла с гелеобразователем, этилсиликатом, и последующее вспучивание смеси при температурах 290-390oC [1]. По этому способу образовавшийся при перемешивании смеси гелеобразный продукт предварительно перед вспучиванием отделяется от жидкой фазы с целью сокращения времени вспучивания. Главным недостатком данного изобретения является высокое содержание дорогостоящего этилсиликата.

Наиболее близкими по сути к предлагаемому изобретению являются состав и способ изготовления материала по изобретению [2], в котором жидкое стекло смешивается с гелеобразователем, в качестве которого используется добавка 9-10 об. % этилового спирта, а также добавки растительного масла (0,33-0,34 мас.%), двухкальциевого силиката или нефелинового шлама (1 мас.%), волокнистый наполнитель из полиэтилена (1,69 мас.%), медный купорос (0,25 мас.%) от жидкого стекла. Полученная смесь укладывается в формы и выдерживается в течение 24 ч, а затем перед вспучиванием еще дополнительно обезвоживается отжатием жидкости при давлениях 2-6 МПа. Основным недостатком такого состава является большой расход гелеобразующего компонента, необходимость дополнительной операции удаления избыточной жидкости и большая длительность предварительной выдержки материала перед вспучиванием, а общая длительность цикла получения вспученного материала составляет не менее 25 ч.

Задачей настоящего изобретения является снижение расхода гелеобразователя и длительности цикла получения вспученного материала с заданными формой и размерами.

Поставленная задача достигается тем, что сырьевая смесь, включающая жидкое стекло, гелеобразующий компонент, измельченный пеносиликат и тонкоизмельченный минеральный наполнитель (стеклобой, золы ТЭЦ, горелые породы, маршаллит, глины, мел, цеолитовые породы, минвата, асбест), в качестве гелеобразующего компонента содержит олеиновую кислоту и насыщенный водный раствор сахара при следующем соотношении компонентов, мас.%:

Жидкое стекло - 47-92

Измельченный пеносиликат - 5-18

Тонкоизмельченный минеральный наполнитель - 0,1-43

Олеиновая кислота - 0,02-0,04

Насыщенный водный раствор сахара - 1,0-3,0

Сущность изобретения заключается в том, что использование предлагаемых гелеобразователей и тонкодисперсных минеральных наполнителей позволяет уже в процессе перемешивания и приготовления жидкостекольной массы перевести эту массу из жидкотекучего в твердообразное состояние при достаточно высоком влагосодержании массы.

Достижение такого состояния позволяет вести дальнейшую переработку массы с целью ее гранулирования, которое можно осуществлять либо механическим способом в шнековом грануляторе, либо гранулированием в жидких средах. При механическом гранулировании фиксация формы гранул достигается при их подсушке, а при жидкостном гранулировании фиксация формы гранул достигается в результате химических реакций обмена, происходящих на поверхности гранул и приводящих к образованию жесткой оболочки на их поверхности.

Гранулированная сырьевая смесь содержит небольшое количество свободной воды, поэтому ее удобно транспортировать, хранить, засыпать в формы, в которых производится вспучивание материала. Меньшая начальная влажность гранулированной сырьевой смеси, получаемой по предлагаемому способу из предлагаемого состава, позволяет проводить вспучивание материала непосредственно после засыпки гранулированной смеси в формы и значительно снизить длительность цикла получения вспученного материала.

Отличительной особенностью предлагаемого способа является возможность осуществления процесса вспучивания материала в замкнутом объеме формы как в термических печах, так и при СВЧ-нагреве, что обеспечивает получение готовых изделий с заданной формой и размерами.

Пример. Для изготовления материала из смеси предлагаемого состава жидкое стекло (плотностью 1,43-1,48 г/см3) смешивают с насыщенным водным раствором сахара и олеиновой кислотой в течение 2-5 мин, добавляют измельченный пеносиликат (размер частиц менее 1 мм) и затем тонкоизмельченный стеклобой (размер частиц менее 0,1 мм, удельная поверхность более 300 м2/кг).

Полученная смесь перемешивается в смесителе 10-15 мин и подается в шнековый гранулятор, из которого смесь выходит в виде жгутов диаметром 5-10 мм. Для предотвращения взаимного слипания жгуты массы на выходе из гранулятора обдуваются горячим воздухом с температурой 150-350oC и одновременно опудривается тонкоизмельченным пеносиликатом. Операцию опудривания жгутов можно производить также в тарельчатом или барабанных грануляторах. Полученный гранулированный материал подсушивается в течение 2 ч при комнатной температуре или в сушилке при температуре не более 100oC в течение 30 мин, и после отделения от опудривающего материала гранулы засыпают ровным слоем в форму для вспучивания. Слой гранул уплотняется, и форма сверху закрывается жесткой перфорированной металлической крышкой, в результате чего внутри создается замкнутый объем. Форма для вспучивания также изготовляется из жесткого перфорированного металлического листа с площадью живого сечения в пределах 30-70%. Наличие отверстий в крышке и форме улучшает передачу тепла нагреваемому материалу. Крышка и нижняя часть формы имеют приспособление для жесткой взаимной фиксации.

Вспучивание материала в формах производится в печах при температуре 450-500oC в течение 30-80 мин. При вспучивании материал заполняет весь свободный внутренний объем формы, уплотняется и приобретает заданные геометрические форму и размеры. После охлаждения материал легко извлекается из формы, так как специфика гелеобразующих добавок устраняет прилипание вспученного материала к стенкам формы.

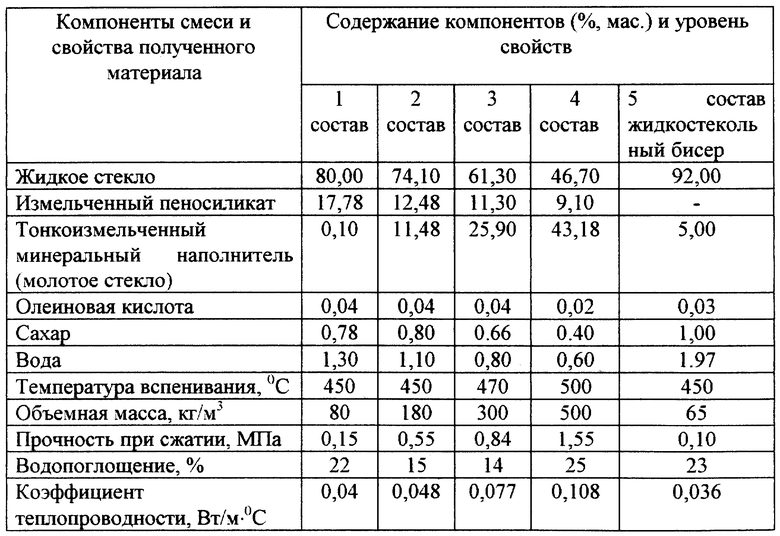

Для получения материала по предлагаемому способу были приготовлены четыре состава с различным содержанием компонентов. Параллельно получены вспененные изделия на основе жидкостекольного бисера (состав 5), изготовленного из композиции, содержащей жидкое стекло, минеральный наполнитель, добавки сахара и олеиновой кислоты. Получаемый бисер фиксировался в водном растворе хлористого кальция плотностью 1,35 г/см3 и высушивался при температуре 50-70oC до конечной влажности 30-35%. Данные по составу смесей и свойства полученных на их основе материалов представлены в таблице.

Результаты испытаний подтверждают возможность получения по предлагаемому способу и из предложенного состава смеси теплоизоляционного материала с широким диапазоном свойств как по объемной массе и прочности, так и по теплопроводности.

Основным преимуществом предложенного способа является возможность получения непосредственно после вспучивания смеси теплоизоляционного материала с заданными формой и размерами, не требующего дополнительной обработки, при длительности цикла получения готовых изделий из исходной смеси, не превышающей 4 ч. По сравнению с известным способом длительность цикла окращается более чем в 6 раз.

Преимуществом предложенного состава смеси является возможность введения до 43% минерального наполнителя, а с учетом измельченного пеносиликата - до 52%, что значительно снижает начальную влажность жидкостекольной смеси, снижает расход жидкого стекла и существенно не сказывается на вспучивающейся способности смеси. Присутствие предложенных гелеобразующих добавок способствует улучшению процесса вспучивания жидкостекольной смеси вплоть до высоких температур, при которых эти добавки разлагаются и участвуют в процессе вспучивания.

Кроме того, предложенные гелеобразующие добавки позволяют использовать не только механический способ гранулирования жидкостекольных смесей, но и гранулирование исходных смесей в жидких средах (раствор хлористого кальция), при котором происходит образование и фиксация материала в виде гранул - жидкостекольного бисера.

Сравнительно небольшая влажность гранулированных смесей и жидкостекольного бисера позволяет использовать для вспучивания материала СВЧ-нагрев в замкнутых формах из СВЧ-прозрачного материала. При СВЧ-нагреве время вспучивания сокращается до 15-30 мин.

Осуществление процесса вспучивания предварительно гранулированной исходной смеси в свободном пространстве позволяет получить вспученный теплоизоляционный материал в виде гранул с насыпной плотностью 50-200 кг/м3, который можно использовать для устройства различных теплоизоляционных засыпок.

Получаемый по предлагаемому способу теплоизоляционный материал в форме плит, скорлуп и другой формы может применяться с целью тепло- и энергосбережения на различных объектах бытового и промышленного назначения.

Источники информации

1. Авторское свидетельство СССР N 1423546, кл. C 04 B 38/08, 28/00, 1986.

2. Патент RU 2060238 C1, кл. C 04 B 28/24, 20.05.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА | 2007 |

|

RU2346906C1 |

| ВСПЕНЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2268248C1 |

| СОСТАВ СМЕСИ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2439024C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| МИНЕРАЛЬНЫЙ ВСПЕНЕННО-ВОЛОКНИСТЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2014 |

|

RU2568199C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2504526C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТА | 2014 |

|

RU2556739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2524218C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

Изобретение относится к строительным материалам и может быть использовано при изготовлении изделий, применяемых для тепло- и звукоизоляции жилых, административных и промышленных зданий, а также для теплоизоляции трубопроводов. При изготовлении вспученного материала смешивают, мас.%: жидкое стекло 47-92, измельченный пеносиликат 5-18, тонкоизмельченный минеральный наполнитель 0,1-43, олеиновую кислоту 0,02-0,04, насыщенный водный раствор сахара 0,4-1,0, воду 0,6-2,0, полученную смесь гранулируют в экструдере, гранулы подсушивают на воздухе в течение 2 ч или в сушилке при температуре не более 100°С в течение 30 мин, укладывают в перфорированную металлическую форму и вспучивают в печи при 400-500°С в течение 30-80 мин. Технический результат: снижение расхода гелеобразователя и длительности цикла получения вспученного материала с заданными формой и размерами. 2 с. и 2 з.п. ф-лы, 1 табл.

Жидкое стекло - 47 - 92

Измельченный пеносиликат - 5 - 18

Тонкоизмельченный минеральный наполнитель - 0,1 - 43

Олеиновая кислота - 0,02 - 0,04

Насыщенный водный раствор сахара - 1,0 - 3,0

2. Способ изготовления вспученного материала из состава по п.1, характеризующийся тем, что смешивают жидкое стекло, измельченный пеносиликат, тонкоизмельченный минеральный наполнитель, олеиновую кислоту и насыщенный водный раствор сахара, полученную смесь гранулируют в экструдере, полученные гранулы подсушивают на воздухе в течение 2 ч или в сушилке при температуре не более 100oС в течение 30 мин, укладывают в перфорированную металлическую форму и вспучивают в замкнутом объеме формы в печи при 400 - 500oС в течение 30 - 80 мин с получением материала с заданными геометрическими размерами.

| RU 2060238 C1, 20.05.1996 | |||

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2097362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА | 1996 |

|

RU2111932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2085532C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| Композиция преимущественно для изготовления теплоизоляционного материала | 1988 |

|

SU1625851A1 |

| Сырьевая смесь для изготовления теплоизоляционно-конструктивных изделий | 1989 |

|

SU1645258A1 |

| СУХАРЕВ М.Ф | |||

| и др | |||

| Производство теплоизоляционных материалов | |||

| - М.: Высшая школа, 1981, c.208-213. | |||

Авторы

Даты

2001-09-20—Публикация

1998-08-13—Подача