Изобретение относится к нефтегазоперерабатывающей промышленности, а именно к способам депарафинизации дизельного топлива, полученного из газового конденсата.

Известен способ депарафинизации дизельного топлива, включающий охлаждение дизельного топлива до -15÷-25°С и последующее вакуумное фильтрование с получением депарафинизированного дизельного топлива с одновременным выделением концентрата (гача) легкоплавкого парафина (Богданов Н.Ф., Переверзев А.Н. Депарафинизация нефтяных продуктов. М.: Гостопиздат, 1961, 247, с.95).

Недостатком известного способа является то, что при относительно невысоком содержании парафинов в исходном сырье (около 15%) через фильтровальную перегородку необходимо пропускать до 85% депарафинизированного дизельного топлива, что неэкономично.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ депарафинизации дизельного топлива, полученного из газового конденсата, включающий охлаждение дизельного топлива до температуры, при которой из него во взвешенное состояние выпадают тугоплавкие твердые парафины, и последующее разделение полученной смеси в центрифуге на депарафинизированное дизельное топливо (фугат) и осадок, содержащий твердые парафины, причем охлаждение ведут до температуры -20÷-23°С. При этом способе используют дизельную фракцию, выкипающую в пределах 90÷360°С. Осадок содержит преимущественно циклопарафины (патент РФ №2171828, кл. С 10 G 73/28, опубл. 10.08.2001 г., бюл. №22).

Недостатком указанного способа является то, что для охлаждения дизельного топлива до температуры -20÷-23°С требуется двухступенчатая холодильная установка с повышенным расходом электроэнергии, что значительно увеличивает себестоимость продуктов. Кроме того, при разделении охлажденного дизельного топлива путем осадительного центрифугирования при факторе разделения 2000÷2500 получают парафинистый осадок, в котором содержится до 40 мас.% дизельного топлива, что снижает общий выход топлива. Парафинистый же осадок получается влажным и требует дополнительной очистки (обезмасливания).

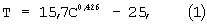

Задачей настоящего изобретения является увеличение выхода депарафинизированного дизельного топлива и получение более чистых парафинов. Сущность настоящего изобретения заключается в том, что в известном способе депарафинизации дизельного топлива, полученного из газового конденсата, включающем охлаждение дизельного топлива до температуры, при которой тугоплавкие парафины переходят в твердое состояние, и последующее разделение полученной смеси путем центрифугирования при факторе разделения 2000÷2500 на депарафинизированное дизельное топливо и парафинистый осадок, согласно изобретению охлаждение дизельного топлива ведут в проточном испарителе холодильной машины до температуры, определяемой по уравнению

где С - заданная остаточная концентрация растворенных парафинов в дизельном топливе (маточном растворе), мас.%;

Т - температура охлаждения дизельного топлива, °С;

охлажденную смесь разделяют в осадительной центрифуге, а парафинистый осадок дополнительно разделяют путем фильтрования на вакуумном фильтре, фильтр-прессе или фильтрующей центрифуге на осадок, состоящий в основном из твердых парафинов, и депарафинизированное дизельное топливо (фильтрат).

Фильтрование проводят на вакуумном фильтре.

Фильтрование проводят на фильтр-прессе.

Кроме того, фильтрование проводят в фильтрующей центрифуге.

Уравнение (1) получено экспериментально.

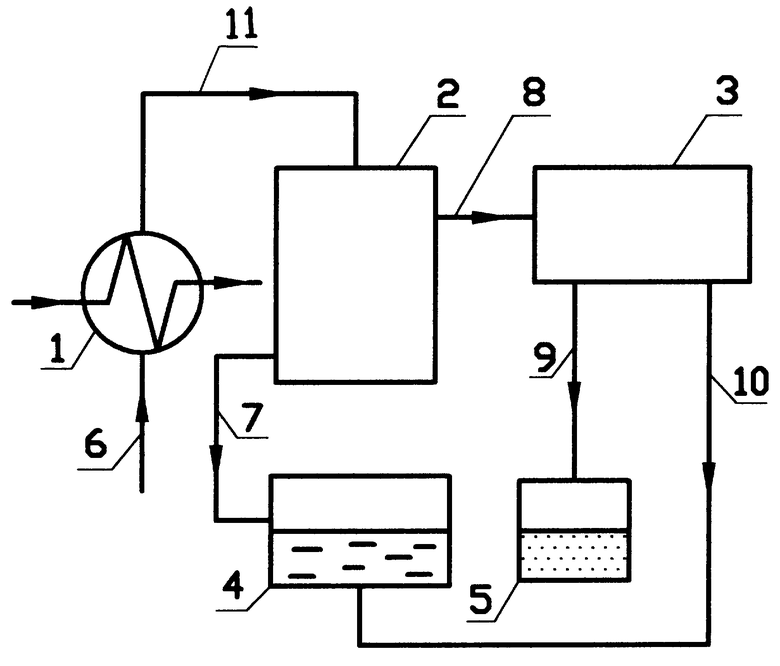

Изобретение поясняется принципиальной схемой установки для осуществления способа.

Установка для депарафинизации дизельного топлива состоит из охладителя 1, осадительной центрифуги 2, фильтровального устройства 3 (вакуумного фильтра, фильтр-пресса или фильтрующей центрифуги), емкостей 4 и 5, соединенных трубопроводами 6-11.

Способ осуществляют следующим образом. Для получения дизельного топлива требуемого качества задаются остаточной концентрацией С растворенных парафинов в маточном растворе, образовавшемся при кристаллизации дизельного топлива, и по вышеприведенной формуле определяют температуру охлаждения дизельного топлива.

Дизельное топливо, полученное из газового конденсата и содержащее до 15 мас.% растворенных тугоплавких парафинов, по трубопроводу 6 подают в охладитель 1, где охлаждают до температуры, определяемой по формуле (1).

В охлажденном дизельном топливе тугоплавкие парафины, бывшие до этого в жидком виде, переходят в твердое состояние. Полученную смесь твердых парафинов и маточного раствора по трубопроводу 11 направляют в осадительную центрифугу 2, где при факторе разделения 2000÷2500 смесь разделяют на депарафинизированное дизельное топливо (фугат) и парафинистый осадок, содержащий твердые парафины и депарафинизированное дизельное топливо (маточный раствор). Фугат по трубопроводу 7 направляют в емкость 4, а парафинистый осадок направляют для дополнительного разделения в фильтровальное устройство 3 (фильтр, фильтр-пресс или фильтрующую центрифугу), где разделяют на осадок (твердые парафины с небольшим количеством пленочной жидкости - депарафинизированного дизельного топлива) и фильтрат - депарафинизированное дизельное топливо. Осадок по трубопроводу 9 направляют в емкость 5, а депарафинизированное дизельное топливо по трубопроводу 10 направляют в емкость 4.

Пример 1. Задаются остаточной концентрацией тугоплавких парафинов, растворенных в охлажденном дизельном топливе, С=3 мас.% и по формуле (1) рассчитывают температуру охлаждения дизельного топлива:

Дизельное топливо в количестве 1000 кг, полученное из газового конденсата и содержащее 15 мас.% растворенных тугоплавких парафинов, по трубопроводу 6 подают в проточный испаритель 1 холодильной машины, где охлаждают до температуры T=0,07°С. При этом из дизельного топлива в твердое состояние переходит 116,5 кг тугоплавких парафинов. Полученную смесь твердых парафинов и маточного раствора по трубопроводу 11 направляют в осадительную центрифугу 2, в которой при факторе разделения 2000÷2500 смесь разделяют на депарафинизированное дизельное топливо (фугат) и на парафинистый осадок. Дизельное топливо в количестве 817 кг по трубопроводу 7 направляют в емкость 4, а парафинистый осадок в количестве 183 кг по трубопроводу 8 направляют на вакуумный фильтр 3, в котором осадок дополнительно разделяют на осадок, состоящий преимущественно из твердых парафинов, и депарафинизированное дизельное топливо. Осадок в количестве 128 кг по трубопроводу 9 направляют в емкость 5, а депарафинизированное дизельное топливо в количестве 55 кг по трубопроводу 10 направляют в емкость 4.

Задавая другое значение концентрации растворенных парафинов в маточном растворе дизельного топлива, получим другие значения температуры охлаждения дизельного топлива и другие показатели процесса депарафинизации. Результаты примера 1, а также примеров 2 и 3 приведены в нижеследующей таблице.

Предлагаемый способ позволяет по сравнению со способом-прототипом повысить выход депарафинизированного дизельного топлива (в приведенных примерах соответственно на 55, 74 и 80 кг) и получить более чистые (меньшей маслянистости) твердые парафины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА, ПОЛУЧЕННОГО ИЗ ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2171828C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ И УСТАНОВКА ДЛЯ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2016 |

|

RU2642058C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ЗИМНИХ СОРТОВ ТОПЛИВ ДЕПАРАФИНИЗАЦИЕЙ | 2011 |

|

RU2509143C2 |

| СПОСОБ ПОНИЖЕНИЯ ТЕМПЕРАТУРЫ ЗАСТЫВАНИЯ ВОСКООБРАЗНОГО ПАРАФИНИСТОГО СЫРЬЯ | 2006 |

|

RU2420560C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789571A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ ЛЕТНИХ СОРТОВ ТОПЛИВ В ПРОТОЧНОМ РЕЖИМЕ | 2018 |

|

RU2739353C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| Способ депарафинизации дизельного топлива | 2023 |

|

RU2819905C1 |

| ГОРИЗОНТАЛЬНАЯ ОСАДИТЕЛЬНАЯ ЦЕНТРИФУГА | 1971 |

|

SU322215A1 |

Использование: в нефтегазоперерабатывающей промышленности. Сущность: дизельное топливо охлаждают в проточном испарителе холодильной машины до температуры, определяемой по уравнению Т = 15,7С 0,426 - 25, полученную смесь разделяют путем осадительного центрифугирования при факторе разделения 2000 - 2500 на депарафинизированное дизельное топливо и парафинистый осадок, содержащий твердые парафины. Парафинистый осадок дополнительно разделяют путем фильтрования на осадок, содержащий преимущественно твердые парафины, и депарафинизированное дизельное топливо. Технический результат - повышение выхода депарафинизированного дизельного топлива, повышение степени чистоты твердых парафинов и снижение затрат энергии на охлаждение и очистку сырья. 3 з.п. ф-лы, 1 табл., 1 ил.

Т = 15,7С0,426 - 25,

где С - требуемая остаточная концентрация растворенных парафинов в маточном растворе охлажденного дизельного топлива, мас.%;

Т - температура охлаждения дизельного топлива, °С,

охлажденную смесь разделяют в осадительной центрифуге, а парафинистый осадок дополнительно разделяют путем фильтрования на осадок, состоящий в основном из твердых парафинов, и депарафинизированное дизельное топливо.

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА, ПОЛУЧЕННОГО ИЗ ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2171828C1 |

Авторы

Даты

2006-01-20—Публикация

2003-02-17—Подача