Изобретение относится к способам депарафинизации нефтепродуктов, в частности к способу депарафинизации дизельных топлив, а также к способам депарафинизации масел, обезмасливания парафинов и их фракционирования [1-6]. Наибольшее распространение в процессах депарафинизации и обезмасливания нефтепродуктов получили процессы депарафинизации и обезмасливания кристаллизацией, карбамидная и адсорбционная депарафинизация, электродепарафинизация, микробиологическая и каталитическая гидродепарафинизация [5].

Целью предлагаемого изобретения является повышение выхода летнего депарафинированного дизельного топлива при депарафинизации дизельного топлива утяжеленного фракционного состава центрифугированием (далее используется термин «фугование» вместо центрифугирования) с добавлением в сырье алюминиевой пудры в качестве утяжелителя парафина.

Известны процессы депарафинизации масел и обезмасливания парафинов кристаллизацией твердых углеводородов из кетон-ароматических растворителей, в которых разделение твердой и жидкой фаз проводят на вакуумных фильтрах [1, 5]. Известны также процессы депарафинизации масел кристаллизацией, в которых в качестве растворителей используется смесь дихлорэтана [1, с. 199-205; 5] и бензола с разделением твердой и жидкой фаз на центрифугах [1]. Использование центрифуг возможно за счет высокой плотности дихлорэтана, позволяющего обеспечить значительную разницу плотностей твердой и жидкой фаз при кристаллизации парафинов из сырья [1, с. 199-205]. Центрифуги используются и при фракционировании пищевого парафина П-2 на узкие фракции за счет использования гексана [2], который позволяет заметно снизить плотность низкоплавких компонентов сырья. В работе [3] центрифугированием фракции парафинов С14-17 получают индивидуальный гексадекан за счет естественной разницы плотностей гексадекана и других компонентов исходного сырья.

Недостатком способов депарафинизации сырья в избирательных растворителях (бензол, толуол, дихлорэтан, хлористый метилен [6-8]) является их высокая токсичность. Недостатком процессов фракционирования парафинов и депарафинизации нефтепродуктов на центрифугах является недостаточно высокое различие плотностей твердой и жидкой фаз [2].

Наиболее близким к заявляемому изобретению является способ депарафинизации судового дизельного топлива [6]. Депарафинизацию дизельного топлива проводят на рефрижераторной центрифуге «Thermoscientific» (Германия). Центрифуга обеспечивает регулирование температуры в рабочей зоне в пределах от 40 до минус 10°С, снабжена 6 пробирками объемом 50 мл каждая с общей загрузкой 300 мл. Скорость вращения ротора центрифуги регулируется в пределах от 1000 до 9500 об/мин. Радиус ротора центрифуги составляет 12,02 см. Исходное дизельное топливо предварительно подвергают термообработке в термостате при 60°С. Дизельное топливо охлаждают в криостате LaudaRP 855 до температуры центрифугирования минус 10°С. Далее дизельное топливо переносится в центрифугу, в программе которой предварительно задаются начальные параметры работы: скорость вращения ротора центрифуги, температура центрифугирования (минус 10°С) и время центрифугирования (15 минут). По окончании центрифугирования замеряют конечную температуру в пробирках для центрифугирования. Конечные температуры в пробирках из-за трения ротора центрифуги с окружающим воздухом заметно повышаются относительно начальной температуры в пробирках и заданной температуры в центрифуге. В результате центрифугирования получают депарафинированное дизельное топливо и концентрат парафина. Определяют выход депарафинированного дизельного топлива. Для депарафинированного дизельного топлива определяют температуры помутнения (ГОСТ 5066-2018, ASTMD2500-05), застывания (ГОСТ 20287-91, ASTMD97-05) и показатель преломления (рефрактометр ИРФ-454 Б2М). Для концентрата парафина определяют температуру плавления и показатель преломления. Оценивалось влияние параметров центрифугирования на выход и показатели качества получаемых продуктов - температуру помутнения и показатель преломления депарафинированных дизельных топлив. Температура помутнения tп депарафинированных дизельных топлив из соображений простоты и удобства выбрана взамен предельной температуры фильтруемости, предусмотренной для летних дизельных топлив по EN 590:2009. Предельная температура фильтруемости, как правило, ниже температуры помутнения топлив, что с запасом обеспечивает соответствие депарафинированных дизельных топлив требованиям ГОСТ Р 54269-2010, (ASTM D 6371-2005) по показателю предельной температуры фильтруемости.

Недостатком способа по прототипу [6] является то, что выход депарафинированного дизельного топлива недостаточно высок. По данным рис. 1, иллюстрирующем распределение н-алканов Cn в судовом дизельном топливе, видно, что в получаемом из топлива концентрате парафина остается значительное количество н-алканов с длиной углеродной цепи до С14. н-Алканы до С14 могут быть ценными компонентами дизельных топлив, которые не ухудшают низкотемпературные свойства дизельных топлив. Кроме того, эти н-алканы повышают их (дизельных топлив) цетановое число и эти н-алканы являются потенциальными компонентами для повышения выхода депарафинированного дизельного топлива.

Задачей изобретения, на решение которой направлен заявляемый способ, является повышение выхода депарафинированного дизельного топлива и повышение его качества, в частности понижение температуры помутнения депарафинированного дизельного топлива относительно температуры центрифугирования (повышение температурного эффекта депарафинизации).

Задачей предполагаемого изобретения, на решение которой направлен заявляемый способ, является повышение выхода депарафинированного дизельного топлива с улучшенными низкотемпературными свойствами при депарафинизации дизельного топлива утяжеленного фракционного состава. Предполагаемое изобретение предусматривает при оптимальных условиях процесса депарафинизации получение из дизельного топлива утяжеленного фракционного состава летнего дизельного топлива, отвечающего требованиям ГОСТ 32511-2013(EN 590:2009) по предельной температуре фильтруемости.

Предполагаемое изобретение позволяет получить технический результат, преимуществом которого по сравнению с прототипом является повышение выхода депарафинированного дизельного топлива с улучшенными низкотемпературными свойствами и получение при оптимальных параметрах процесса центрифугирования летнего дизельного топлива марки «С» соответствующего ГОСТ 32511-2013 (EN 590:2009). Предполагаемое изобретение предусматривает при оптимальных условиях процесса депарафинизации получение дизельного топлива, отвечающего требованиям ГОСТ 32511-2013 по предельной температуре фильтруемости.

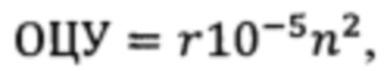

Для решения данной задачи предложен способ получения депарафинированного дизельного топлива, позволяющий получать летнее дизельное топливо с повышенным выходом относительно прототипа за счет утяжеления кристаллизующихся из сырья парафиновых углеводородов. Известно, что эффективность центрифугирования определяется помимо прочего разностью плотностей жидкой и твердой фаз. В способе депарафинизации масел [1] разность плотностей жидкой и твердой фаз повышают за счет использования в качестве растворителя дихлорэтана, имеющего значительно более высокую плотность по сравнению с разделяемыми при центрифугировании углеводородами. В заявляемом способе для повышения разности плотностей жидкой и твердой фаз предлагается использование алюминиевой пудры. Известно, что парафины с алюминиевой пудрой в определенном соотношении образуют стабильные смеси. Плотность алюминия приблизительно в 3 раза больше, чем у парафиновых углеводородов, содержащихся в исходном дизельном топливе [7]. Предполагаемое изобретение позволяет получить технический результат, преимуществом которого по сравнению с прототипом является повышение выхода депарафинированного дизельного топлива с улучшенными низкотемпературными свойствами и получение при оптимальных параметрах процесса центрифугирования летнего дизельного топлива марки «С» соответствующего ГОСТ 32511-2013 (EN 590:2009). Предполагаемое изобретение предусматривает при оптимальных условиях процесса депарафинизации получение дизельного топлива, отвечающего требованиям ГОСТ 32511-2013 (EN 590:2009) по предельной температуре фильтруемости. Алюминиевая пудра при ее содержании в пределах от 17 до 70 мас. % образует стабильные смеси с парафиновыми углеводородами при их кристаллизации. При содержании парафина в смеси с алюминиевой пудрой менее 17 мас. % смесь теряет свою стабильность и распадается на составляющие компоненты. При содержании более 70 мас. % парафина смесь также теряет свою стабильность, и алюминиевая пудра может выпадать в виде осадка [7, с. 76]. Депарафинизацию дизельного топлива проводили на рефрижераторной центрифуге «Thermoscientific» (Германия). Центрифуга снабжена 6 пробирками объемом 50 мл каждая, с общей загрузкой 300 мл и обеспечивает регулирование температуры в рабочей зоне в пределах от 40 до минус 10°С. Скорость вращения ротора центрифуги регулируется в пределах от 1000 до 9500 об/мин. Радиус ротора центрифуги составляет 12,02 см. Иногда для оценки влияния центробежных сил на эффективность разделения фаз дисперсных систем используют относительное центробежное ускорение (ОЦУ), которое рассчитывается по скорости вращения и радиусу ротора центрифуги:

где: r - 12,02 см - радиус центрифуги; n - скорость вращения ротора центрифуги, об/мин. Исходное дизельное топливо предварительно подвергали термообработке в термостате при 50°С до полного растворения парафиновых углеводородов. Дизельное топливо или его смесь с алюминиевой пудрой охлаждали в криостате Lauda RP 855 до температуры центрифугирования tф. Далее исходное дизельное топливо переносили в центрифугу, в программе которой предварительно задавали начальные параметры ее работы: скорость вращения ротора центрифуги и время фугования τ. Во всех случаях в камере центрифуги перед центрифугированием устанавливали температуру минус 10°С. Конечные температуры в пробирках из-за трения ротора центрифуги с окружающим воздухом заметно повышаются относительно начальной температуры в пробирках и заданной температуры в центрифуге. В процессе охлаждения происходит образование твердой фазы в виде кристаллов парафина, представляющих собой преимущественно высокоплавкие н-алканы. Низкоплавкие компоненты из исходного дизельного топлива остаются в жидкой фазе исходного дизельного топлива. В результате центрифугирования получали частично депарафинированное дизельное топливо и концентрат парафина. Концентрат парафина, плотность которого выше плотности депарафинированного дизельного топлива, осаждался в виде твердой фазы в нижней части пробирок. Депарафинированное дизельное топливо отделяли от концентрата парафина декантацией.

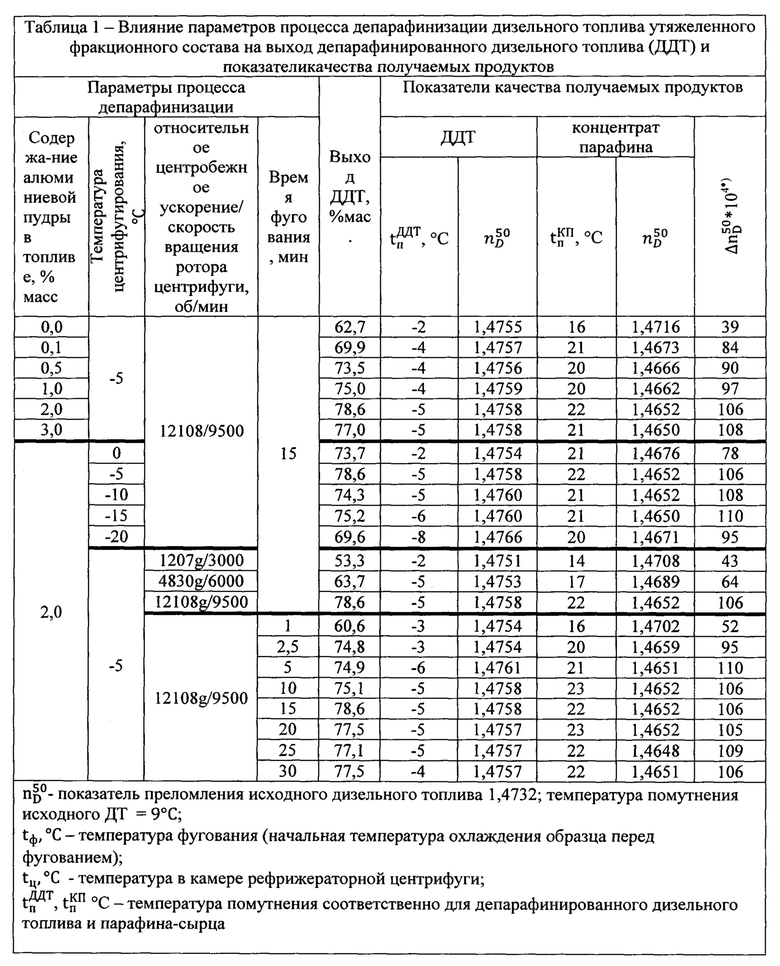

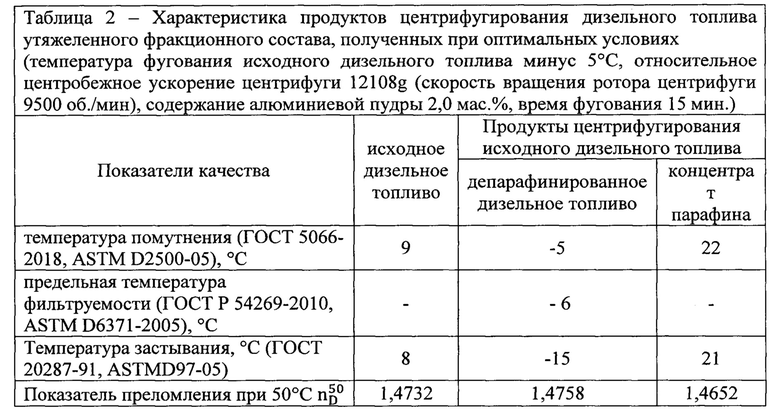

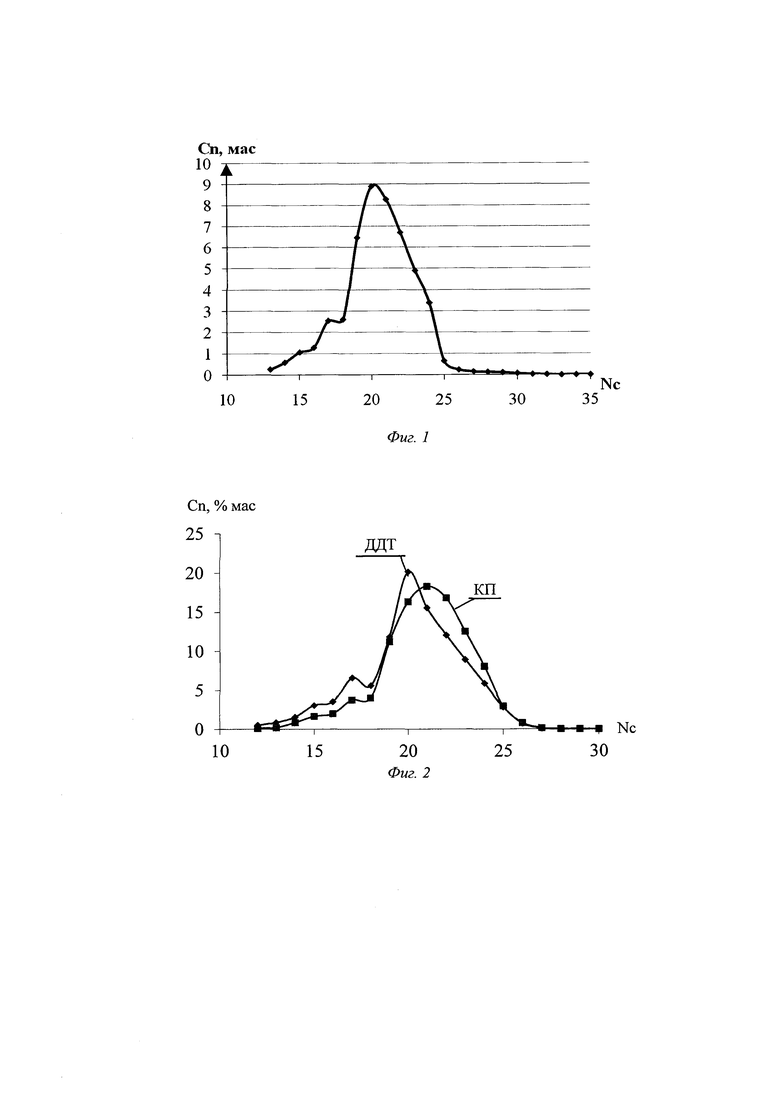

Указанное техническое решение в Способе депарафинизации дизельного топлива с улучшенными низкотемпературными свойствами поясняется таблицами 1, 2 и фиг.1, 2: «Таблица 1 - Влияние параметров процесса депарафинизации дизельного топлива утяжеленного фракционного состава на выход депарафинированного дизельного топлива и показатели качества депарафинированного дизельного топлива и концентрата парафина»; «Таблица 2 - Характеристика продуктов центрифугирования дизельного топлива утяжеленного фракционного состава, полученных в оптимальных условиях (температура центрифугирования исходного дизельного топлива минус 5°С, относительная центробежное ускорение 12108g (скорость вращения ротора 9500 об/мин), содержание алюминиевой пудры 2,0 мас. %, время фугования 15 мин.)»; «Фигура 1 - Распределение н-алканов nC по числу атомов углерода в дизельном топливе утяжеленного фракционного состава»; «Фигура 2 - Распределение н-алканов nC в депарафинированном дизельном топливе (ДДТ) и концентрате парафина (КП)».

Изобретение поясняется примером. В заявляемом способе в качестве основных параметров, которые определяют эффективность депарафинизации дизельного топлива методом центрифугирования, приняты: скорость вращения ротора центрифуги, температура и время центрифугирования, содержание алюминиевой пудры.

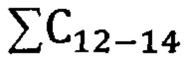

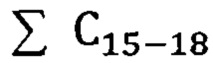

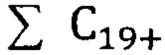

В качестве сырья для центрифугирования использовалось дизельное топливо утяжеленного фракционного состава. Плотность исходного дизельного топлива при 20°С 858 кг/м3; его вязкость при 20°С 9,6 мм2/с; показатель преломления при 50°С 1,4732; температура помутнения 9°С; предельная температура фильтруемости 9°С и температура застывания 8°С. 10% дизельного топлива выкипает при 303,0°С; 50% - при 394,2°С; 90% - при 372,5°С и 96% - при 392°С. Содержание углеводородов образовавших комплекс с карбамидом 28,6 мас. %. Фракционный состав топлива и содержание в нем н-алканов определялись на хроматографе «Кристалл-4000». н-Алканы по длине углеродной цепи распределяются на фракции следующим образом:  (1,73%мас),

(1,73%мас),  (15,53%) и

(15,53%) и  (82,74%). Содержание фракций рассчитывалось от общей суммы н-алканов в ДТ. н-Алканы с длиной цепи менее С12 не учитывались, так как содержатся в топливе в небольших количествах и не влияют на их низкотемпературные свойства. Дизельное топливо утяжеленного фракционного состава обогащено н-алканами с числом атомов углерода от 19 до 24, максимум содержания приходится на высокоплавкие углеводороды С20. Распределение н-алканов по числу атомов углерода в дизельном топливе утяжеленного фракционного состава показано на фиг.1.

(82,74%). Содержание фракций рассчитывалось от общей суммы н-алканов в ДТ. н-Алканы с длиной цепи менее С12 не учитывались, так как содержатся в топливе в небольших количествах и не влияют на их низкотемпературные свойства. Дизельное топливо утяжеленного фракционного состава обогащено н-алканами с числом атомов углерода от 19 до 24, максимум содержания приходится на высокоплавкие углеводороды С20. Распределение н-алканов по числу атомов углерода в дизельном топливе утяжеленного фракционного состава показано на фиг.1.

В качестве утяжелителя парафина при центрифугировании дизельного топлива использовалась пигментная алюминиевая пудра ПАП-2 (ГОСТ 5494-95, производитель ООО Суал-ПМ, город Ангарск), представляющая собой высокодисперсный порошок с незначительным содержанием примесей меди, марганца, кремния, железа, влаги и др. Плотность алюминия при температуре 20°С 2698,7 кг/м3. Использование алюминиевой пудры в качестве утяжелителя известно по ее применению в датчиках температуры и в дилатометрии парафинов [9, с. 76 м далее].

Изучено влияние содержания алюминия в сырье, температуры центрифугирования исходного дизельного топлива, времени его центрифугирования и относительного центробежного ускорения (скорости вращения ротора) центрифуги на выход депарафинированного дизельного топлива, его температуру помутнения  температуру помутнения концентрата парафина

температуру помутнения концентрата парафина  и показатели преломления при 50°С

и показатели преломления при 50°С  депарафинированного дизельного топлива и концентрата парафина(табл.1). Температуры помутнения определяли по ГОСТ 5066-2018 (ASTM D2500-05). Температура помутнения tп депарафинированных дизельных топлив из соображений простоты и удобства выбрана взамен предельной температуры фильтруемости, предусмотренной для летних дизельных топлив по ГОСТ 32511-2013 (EN 590:2009). Предельная температура фильтруемости, как правило, несколько ниже температуры помутнения топлив, что с запасом обеспечивает соответствие депарафинированных дизельных топлив требованиям стандартов. Показатель преломления

депарафинированного дизельного топлива и концентрата парафина(табл.1). Температуры помутнения определяли по ГОСТ 5066-2018 (ASTM D2500-05). Температура помутнения tп депарафинированных дизельных топлив из соображений простоты и удобства выбрана взамен предельной температуры фильтруемости, предусмотренной для летних дизельных топлив по ГОСТ 32511-2013 (EN 590:2009). Предельная температура фильтруемости, как правило, несколько ниже температуры помутнения топлив, что с запасом обеспечивает соответствие депарафинированных дизельных топлив требованиям стандартов. Показатель преломления  является дополнительным анализом, позволяющим оценить распределение н-алканов: повышение

является дополнительным анализом, позволяющим оценить распределение н-алканов: повышение  депарафинированных дизельных топлив относительно сырья происходит за счет обеднения н-алканами получаемого топлива и за счет его обогащения ароматическими и парафино-нафтеновыми углеводородами.

депарафинированных дизельных топлив относительно сырья происходит за счет обеднения н-алканами получаемого топлива и за счет его обогащения ароматическими и парафино-нафтеновыми углеводородами.  концентрата парафина понижается по причине его обогащения в ходе центрифугирования н-алканами и обеднения ароматическими углеводородами. Чем выше разница показателей преломления

концентрата парафина понижается по причине его обогащения в ходе центрифугирования н-алканами и обеднения ароматическими углеводородами. Чем выше разница показателей преломления  продуктов центрифугирования, тем эффективнее процесс депарафинизации. Эффективность процесса центрифугирования исходного дизельного топлива оценивали по выходу депарафинированного дизельного топлива с учетом качества продуктов центрифугирования -температур помутнения и показателей преломления.

продуктов центрифугирования, тем эффективнее процесс депарафинизации. Эффективность процесса центрифугирования исходного дизельного топлива оценивали по выходу депарафинированного дизельного топлива с учетом качества продуктов центрифугирования -температур помутнения и показателей преломления.

Влияние содержания алюминиевой пудры в дизельном топливе на выход депарафинированного дизельного топлива и показатели качества получаемых продуктов изучалось при постоянном значении относительного центробежного ускорения (скорость вращения ротора 9500 об/мин) центрифуги, постоянной температуре центрифугирования tф минус 5°С и постоянном времени центрифугированиях 15 мин (см. табл.1). Выход депарафинированного дизельного топлива при центрифугировании исходного топлива при постоянной температуре минус 5°С и в отсутствии алюминиевой пудры составляет 62,7 мас. %.

Температура помутнения получаемого депарафинированного дизельного топлива составляет минус 2°С, т.е. повышается относительно температуры центрифугирования на 3°С. Показатели преломления  получаемого ДЦТ и концентрата парафина мало отличаются от

получаемого ДЦТ и концентрата парафина мало отличаются от  исходного дизельного топлива, а разница показателей преломления получаемых продуктов

исходного дизельного топлива, а разница показателей преломления получаемых продуктов  составляет всего 39⋅10-4 (см. табл.1). Введение в депарафинируемое дизельное топливо алюминиевой пудры в качестве утяжелителя парафина в интервале 0,1 - 2,0% мас. повышает выход ДЦТ до 78,6 мас. %. Температура помутнения ДДТ становится равной температуре центрифугирования исходного топлива и составляет минус 5°С.Показатель преломления депарафинированного дизельного топлива при добавлении алюминиевой пудры относительно показателя преломления

составляет всего 39⋅10-4 (см. табл.1). Введение в депарафинируемое дизельное топливо алюминиевой пудры в качестве утяжелителя парафина в интервале 0,1 - 2,0% мас. повышает выход ДЦТ до 78,6 мас. %. Температура помутнения ДДТ становится равной температуре центрифугирования исходного топлива и составляет минус 5°С.Показатель преломления депарафинированного дизельного топлива при добавлении алюминиевой пудры относительно показателя преломления  депарафинированного дизельного топлива в отсутствии алюминиевой пудры мало меняется. Сопоставление температур помутнения концентрата парафина, получаемого в отсутствии алюминиевой пудры и при ее содержании 2,0 мас. % показывает, что температура помутнения концентрата парафина заметно повышается с 16 до 22°С. Очень чувствителен при росте выхода депарафинированного дизельного топлива показатель преломления концентрата парафина и разница показателей преломления получаемых продуктов

депарафинированного дизельного топлива в отсутствии алюминиевой пудры мало меняется. Сопоставление температур помутнения концентрата парафина, получаемого в отсутствии алюминиевой пудры и при ее содержании 2,0 мас. % показывает, что температура помутнения концентрата парафина заметно повышается с 16 до 22°С. Очень чувствителен при росте выхода депарафинированного дизельного топлива показатель преломления концентрата парафина и разница показателей преломления получаемых продуктов  которая при оптимальных условиях достигает 106⋅10-4 (см. табл.1). Повышение содержания алюминиевой пудры в исходном топливе с 2,0 до 3,0% мас. приводит к некоторому снижению выхода депарафинированного дизельного топлива (см. табл.1). Оптимальное содержание алюминиевой пудры 2,0 мас. %. Выход депарафинированного дизельного топлива при содержании в исходном дизельном топливе 2% алюминиевой пудры и прочих равных параметрах процесса депарафинизации возрастает на 15,9 мас. % относительно центрифугирования дизельного топлива утяжеленного фракционного состава без алюминиевой пудры. Понижение температуры помутнения депарафинированного дизельного топлива при центрифугировании исходного дизельного топлива с алюминиевой пудрой относительно центрифугирования без добавления алюминиевой пудры свидетельствует о том, что работает эффект не только утяжеления парафина, но и эффект повышения теплопроводности системы за счет высокой теплопроводности алюминия. Температура помутнения концентрата парафина при оптимальных условиях центрифугирования возрастает относительно температуры помутнения исходного дизельного топливана 13°С. Повышение при оптимальных условиях центрифугирования температуры помутнения концентрата парафина относительно этого показателя в отсутствии алюминиевой пудры составляет 6°С. Данные по температурам помутнения подтверждаются данными по показателям преломления (см. табл.1).

которая при оптимальных условиях достигает 106⋅10-4 (см. табл.1). Повышение содержания алюминиевой пудры в исходном топливе с 2,0 до 3,0% мас. приводит к некоторому снижению выхода депарафинированного дизельного топлива (см. табл.1). Оптимальное содержание алюминиевой пудры 2,0 мас. %. Выход депарафинированного дизельного топлива при содержании в исходном дизельном топливе 2% алюминиевой пудры и прочих равных параметрах процесса депарафинизации возрастает на 15,9 мас. % относительно центрифугирования дизельного топлива утяжеленного фракционного состава без алюминиевой пудры. Понижение температуры помутнения депарафинированного дизельного топлива при центрифугировании исходного дизельного топлива с алюминиевой пудрой относительно центрифугирования без добавления алюминиевой пудры свидетельствует о том, что работает эффект не только утяжеления парафина, но и эффект повышения теплопроводности системы за счет высокой теплопроводности алюминия. Температура помутнения концентрата парафина при оптимальных условиях центрифугирования возрастает относительно температуры помутнения исходного дизельного топливана 13°С. Повышение при оптимальных условиях центрифугирования температуры помутнения концентрата парафина относительно этого показателя в отсутствии алюминиевой пудры составляет 6°С. Данные по температурам помутнения подтверждаются данными по показателям преломления (см. табл.1).

Влияние начальной температуры охлаждения образцов исходного дизельного топлива перед фугованием tф (см. табл.1) на выход депарафинированного дизельного топлива и показатели качества получаемых продуктов оценивали при следующих постоянных параметрах: температура в камере рефрижераторной центрифуги tц минус 10°С; содержание алюминиевой пудры в исходном дизельном топливе 2,0 мас. %; относительное центробежное ускорение 12108g (скорость вращения ротора центрифуги 9500об/мин); время центрифугирования τ - 15 мин. В опыте варьировали начальную температуру охлаждения образцов исходного дизельного топлива tф в криостате Lauda RP 855 перед фугованием. Температуру фугования tф варьировали через 5°С в пределах от 0°С до минус 20°С.Температура криостата, встроенного в центрифугу, оставалась постоянной - минус 10°С. Выход депарафинированного дизельного топлива увеличивался с 73,7 мас. % при начальной температуре центрифугирования 0°С (температура в центрифуге Lauda RP 855 минус 10°С) до 78,6 мас. % при начальной температуре центрифугирования минус 5°С (температура в криостате центрифуги минус 10°С). Температура помутнения tп получаемого депарафинированного дизельного (ДДТ) топлива возрастала с минус 2°С в первом случае до минус 5°С - во втором. Показатель преломления депарафинированного дизельного топлива  несколько повышался с 1,4754 до 1,4758. Показатель преломления концентрата парафина

несколько повышался с 1,4754 до 1,4758. Показатель преломления концентрата парафина  закономерно понижался с 1,4676 до 1,4652. С понижением температуры фугования tф с минус 5 до минус 20°С (см. табл. 1) выход депарафинированного дизельного топлива понижался, несколько понижалась и его температура помутнения tп.

закономерно понижался с 1,4676 до 1,4652. С понижением температуры фугования tф с минус 5 до минус 20°С (см. табл. 1) выход депарафинированного дизельного топлива понижался, несколько понижалась и его температура помутнения tп.

Понижение температуры помутнения депарафинированного дизельного топлива отставало от понижения температуры в центрифуге, что связано с повышением температуры в центрифуге из-за трения ротора центрифуги с окружающим воздухом. Температура помутнения концентрата парафина мало зависит от температуры фугования и находится в пределах 21-22°С.Однако с понижением температуры фугования показатель преломления концентрата парафина понижается с 1,4676 (температура фугования 0°С) до 1,4650 (температура фугования минус 15°С). Это свидетельствует о некотором повышении содержания н-алканов в концентрате парафина и понижении содержания низкозастывающих компонентов дизельного топлива. За счет этого разница показателей преломления между показателями преломления депарафинированного дизельного топлива и показателями преломления концентрата парафина возрастает (см. табл.1). Сравнение данных по выходу депарафинированного дизельного топлива и по его качеству показывает, что оптимальной температурой центрифугирования дизельного топлива утяжеленного фракционного состава для получения летнего дизельного топлива является температура минус 5°С.

Влияние относительного центробежного ускорения (скорости вращения ротора) на выход депарафинированного дизельного топлива и показатели качества получаемых продуктов оценивали при трех значениях относительного центробежного ускорения 1207g, 4830g и 12108g (скорости вращения ротора соответственно 3000, 6000 и 9500об/мин.). Следующие параметры фугования оставались постоянными: содержание алюминиевой пудры в исходном сырье 2,0%мас; температура фугования минус 5°С (температура в камере рефрижераторной центрифуги t4 минус 10°С), время фугования 15 мин. (см. табл.1). Выход депарафинированного дизельного топлива вырос с 53,3 мас. % при относительном центробежном ускорении 1207g (скорость вращения ротора 3000 об/мин) до 78,6 мас. % при относительном центробежном ускорении 12108g (скорость вращения ротора 9500 об/мин.), т.е. прирост выхода депарафинированного дизельного топлива составил 25,4 мас. % Прирост выхода депарафинированного дизельного топлива при оптимальном содержании в исходном дизельном топливе алюминиевой пудры (2,0 мас. %) относительно его депарафинизации без утяжелителя (выход ДЦТ 62,7 мас. %) и при равенстве прочих параметров фугования (температура фугования минус 5°С, относительное центробежное ускорение 12108g; время фугования 15 мин.) составляет 15,9 мас. %. Следовательно, более существенным фактором, определяющим эффективность процесса депарафинизации дизельного топлива, по сравнению с использованием алюминиевой пудры является скорость фугования. Наряду с увеличением выхода депарафинированного дизельного топлива показатели качества получаемых продуктов также зависят от скорости фугования сырья. Температура помутнения депарафинированного дизельного топлива понижается с минус 2°С при относительном центробежном ускорении 1207g (скорость вращения ротора центрифуги 3000 об/мин.) до минус 5°С при относительном центробежном ускорении 12108g (скорость вращения ротора центрифуги 9500 об/мин.) (см. табл.1). При фуговании дизельного топлива утяжеленного фракционного состава с ростом относительного центробежного ускорения ОЦУ (скорости вращения ротора центрифуги) заметно повышается температура помутнения и концентрата-парафина - с 14°С (относительное центробежное ускорение 1207g; скорость вращения ротора центрифуги 3000 об/мин) до 22°С (относительное центробежное ускорение 12108g; скорость вращения ротора центрифуги 9500 об/мин). Повышение качества депарафинированного дизельного топлива и концентрата-парафина по температурам их помутнения с повышением относительного центробежного ускорения (ростом скорости вращения ротора центрифуги) подтверждается данными и по показателям преломления. Показатели преломления депарафинированного дизельного топлива  с ростом относительного центробежного ускорения (скорости вращения ротора центрифуги) возрастают, а показатели преломления концентрата парафина

с ростом относительного центробежного ускорения (скорости вращения ротора центрифуги) возрастают, а показатели преломления концентрата парафина  - заметно понижаются (см. табл.1).

- заметно понижаются (см. табл.1).

Влияние времени фугования дизельного топлива утяжеленного фракционного состава при прочих постоянных параметрах на выход депарафинированного дизельного топлива и показатели качества получаемых продуктов оценивали при варьировании времени центрифугирования от 1 до 30 мин. Относительное центробежное ускорение составляло 12108g (скорость вращения ротора центрифуги 9500 об/мин); содержание в исходном сырье алюминиевой пудры 2,0%мас; температура фугования дизельного топлива минус 5 С; температура криостата, встроенного в центрифугу tц = минус 10°С. Зависимость выхода депарафинированного дизельного топлива от времени фугования носит экстремальный характер. Увеличение времени фугования дизельного топлива от 1 до 15 мин при прочих равных параметрах приводит к возрастанию выхода депарафинированного топлива (см. табл.1). Дальнейшее увеличение времени фугования дизельного топлива до 30 мин приводит или к снижению выхода депарафинированного топлива или к повышению его температуры помутнения до минус 4°С. Повышение температуры помутнения, очевидно, связано с разогревом внутреннего пространства центрифуги из-за сочетания высокой скорости и времени вращения ротора центрифуги. Вращение ротора центрифуги длительное время на высокой скорости сопровождается разогревом пробирок с дизельным топливом из-за трения ротора с воздухом и внутренними стенками центрифуги. Времени центрифугирования от 1 до 2,5 мин недостаточно для достижения количественного разделения жидкой и твердой фаз. Поэтому температура помутнения депарафинированного топлива при температуре фугования минус 5°С в этом случае составляет всего минус 3°С. Оптимальное время вращения ротора центрифуги с точки зрения достижения минимальной температуры помутнения депарафинированного топлива 5 мин. При этом времени фугования достигается минимальная температура помутнения депарафинированного топлива - минус 6°С. Этого времени достаточно для относительно высокой степени разделения исходного дизельного топлива на твердую и жидкую фазы и недостаточно для разогрева пробирок с дизельным топливом из-за трения ротора с воздухом внутри центрифуги. Отмеченные закономерности подтверждаются данными по депрессии температуры помутнения депарафинированного топлива относительно сырья, данными по показателю преломления депарафинированного топлива и по изменению показателя преломления депарафинированного топлива относительно исходного топлива (см. табл.1). С увеличением времени фугования исходного топлива с 1 до 10 мин температура помутнения парафина сырца возрастает с 16 до 23°С. Показатель преломления концентрата парафина снижается до постоянного значения 1,4652. Дальнейшее увеличение времени фугования исходного дизельного топлива практически не сказывается на температуре помутнения получаемого концентрата парафина. По совокупности выхода депарафинированного топлива и показателей его качества, а также показателей качества концентрата парафина следует считать оптимальным временем центрифугирования дизельного топлива утяжеленного фракционного состава 10-15 мин.

При оптимальных условиях центрифугирования дизельного топлива утяжеленного фракционного состава температура помутнения и застывания депарафинированного дизельного топлива понизились вследствие удаления из него высокоплавких парафинов (табл.2). Температура помутнения депарафинированного топлива понизилась с 9 до -5°С, температура застывания с 8 до минус 15°С. Депрессия температуры помутнения и застывания составили 14 и 23°С соответственно. Температура помутнения и застывания концентрата парафинов составили 22 и 21°С соответственно. Разница температур помутнения и застывания между исходным дизельным топливом и концентратом парафина составила 13°С (см. табл.2). Переход парафинов из депарафинированного топлива в осадок подтверждают показатели преломления исходного топлива и продуктов фугования. Для полученного в оптимальных условиях депарафинированного дизельного топлива была определена предельная температура фильтруемости, которая составила -6°С. Депарафинированное дизельное топливо по низкотемпературным свойствам соответствует требованиям к летнему топливу марки «С» по ГОСТ 32511-2013 (EN 590:2009).

Источники информации:

1. Богданов Н.Ф., Переверзев А.Н.. Депарафинизация нефтяных продуктов. [Текст] / Н.Ф. Богданов, А.Н. Переверзев - Москва: Гостоптехиздат, 1961. - 248 с.

2. Пат. 2736484 РОССИЙСКАЯ ФЕДЕРАЦИЯ, МПК C10G 73/36; C10G 73/06. Способ получения компонента парафиновых восков с повышенным содержанием н-алканов фракции С 20-24 / Агаев С.Г. (RU), Байда A.A. (RU), Майорова О.О. (RU), Байда В.С. (RU). Заявитель и патентообладатель(и): Федеральное государственное бюджетное образовательное учреждение высшего образования "Тюменский индустриальный университет" (ТИУ) (RU), заявка: 2019134351, заявл. 25.10.2019; опубл. 17.11.2020, Бюл. №32.

3. Технология кристаллизационного фракционирования для получения парафиновых тепло-аккумулирующих материалов / С.С. Круглое (мл.), Г.Л. Паташников, С.С. Круглов (ст.). -[Текст]// Оборудование и технологии для нефтегазового комплекса. - 2020. - №4 (118). С.33-38.

4. Получение дизельных топлив с улучшенными низкотемпературными свойствами (Обзор). / А.В. Камешков, А.А. Гайле. - [Текст] // Известия СПбГТИ(ТУ). Химия и химическая технология. Органический синтез и биотехнология. - 2015. - №29. - С.49-60.

5. Получение низкозастывающих нефтепродуктов методами депарафинизации. / P.P. Гайнуллин, Э.Т. Гизятуллин, Н.Л. Солодова, А.И. Абдуллин. - [Текст] //Вестник Казанского технологического университета. - 2013. - №10, т.16. - С.257-265.

6. Yakovlev N.S. Improving the cold flow properties of marine diesel fuel using centrifugation / N.S. Yakovlev, V.G. Agaev, E.O. Zemlyansky - Direct text.// Cienciasdel Agro Ingenieria у Tecnologi'a. - 2020. - №29.- P. 24-33.

7. Тимошенков К.Д. Датчики температуры с твердым наполнителем. [Текст] / К.Д. Тимошенков - Москва: Машиностроение, 1975. - 136 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСТАТИЧЕСКОЙ ДЕПАРАФИНИЗАЦИИ ЛЕТНИХ СОРТОВ ТОПЛИВ В ПРОТОЧНОМ РЕЖИМЕ | 2018 |

|

RU2739353C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ЗИМНИХ СОРТОВ ТОПЛИВ ДЕПАРАФИНИЗАЦИЕЙ | 2011 |

|

RU2509143C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2353646C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2535492C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2011 |

|

RU2458970C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2008 |

|

RU2353645C1 |

| ДИЗЕЛЬНОЕ ТОПЛИВО УНИФИЦИРОВАННОЕ ВСЕСЕЗОННОЕ | 2017 |

|

RU2655606C1 |

| СПОСОБ ПОДГОТОВКИ ЛЕТНИХ ВИДОВ ДИЗЕЛЬНЫХ ТОПЛИВ И/ИЛИ ИХ СМЕСЕЙ К ПРИМЕНЕНИЮ ПРИ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУРАХ | 2007 |

|

RU2352617C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 2005 |

|

RU2289611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА | 1994 |

|

RU2039791C1 |

Изобретение относится к способам депарафинизации нефтепродуктов, в частности к способу депарафинизации дизельных топлив, а также к способам депарафинизации масел, обезмасливания парафинов и их фракционирования. Описан способ депарафинизации дизельного топлива утяжеленного фракционного состава центрифугированием с получением летнего дизельного топлива, где исходное дизельное топливо смешивают с пигментной алюминиевой пудрой при ее содержании в топливе от 0,1 до 3,0% мас. и подвергают термообработке при температуре выше температуры растворения парафина в топливе, охлаждают до температуры депарафинизации, центрифугируют при температуре от минус 5 до минус 20°С в течение 2,5-30 мин и относительном центробежном ускорении центрифуги 12108g, где g=9,81 м/с2, с получением летнего дизельного топлива, отвечающего ГОСТ 32511-2013. Технический результат - повышение выхода депарафинированного дизельного топлива с улучшенными низкотемпературными свойствами и получение при оптимальных параметрах процесса центрифугирования летнего дизельного топлива марки «С», соответствующего ГОСТ 32511-2013. 2 ил., 2 табл.

Способ депарафинизации дизельного топлива утяжеленного фракционного состава центрифугированием с получением летнего дизельного топлива, заключающийся в том, что исходное дизельное топливо смешивают с пигментной алюминиевой пудрой при ее содержании в топливе от 0,1 до 3,0% мас., подвергают термообработке при температуре выше температуры растворения парафина в топливе, охлаждают до температуры депарафинизации и центрифугируют при температуре от минус 5 до минус 20°С в течение 2,5-30 мин и относительном центробежном ускорении центрифуги 12108g, где g=9,81 м/с2, с получением летнего дизельного топлива.

| Improving the cold flow properties of marine diesel fuel using centrifugation | |||

| N.S | |||

| Yakovlev, V.G | |||

| Agaev, E.O | |||

| Zemlyansky - Direct text | |||

| Cienciasdel Agro Ingenieria у Tecnologi'a | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| Солесос | 1922 |

|

SU29A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА, ПОЛУЧЕННОГО ИЗ ГАЗОВОГО КОНДЕНСАТА | 2000 |

|

RU2171828C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНОГО ТОПЛИВА, ПОЛУЧЕННОГО ИЗ ГАЗОВОГО КОНДЕНСАТА | 2003 |

|

RU2268288C2 |

| US 4477333 A1, 16.10.1984 | |||

| US 4473461 A1, 25.09.1984 | |||

| US 5221460 A1, 22.06.1993. | |||

Авторы

Даты

2024-05-28—Публикация

2023-07-14—Подача