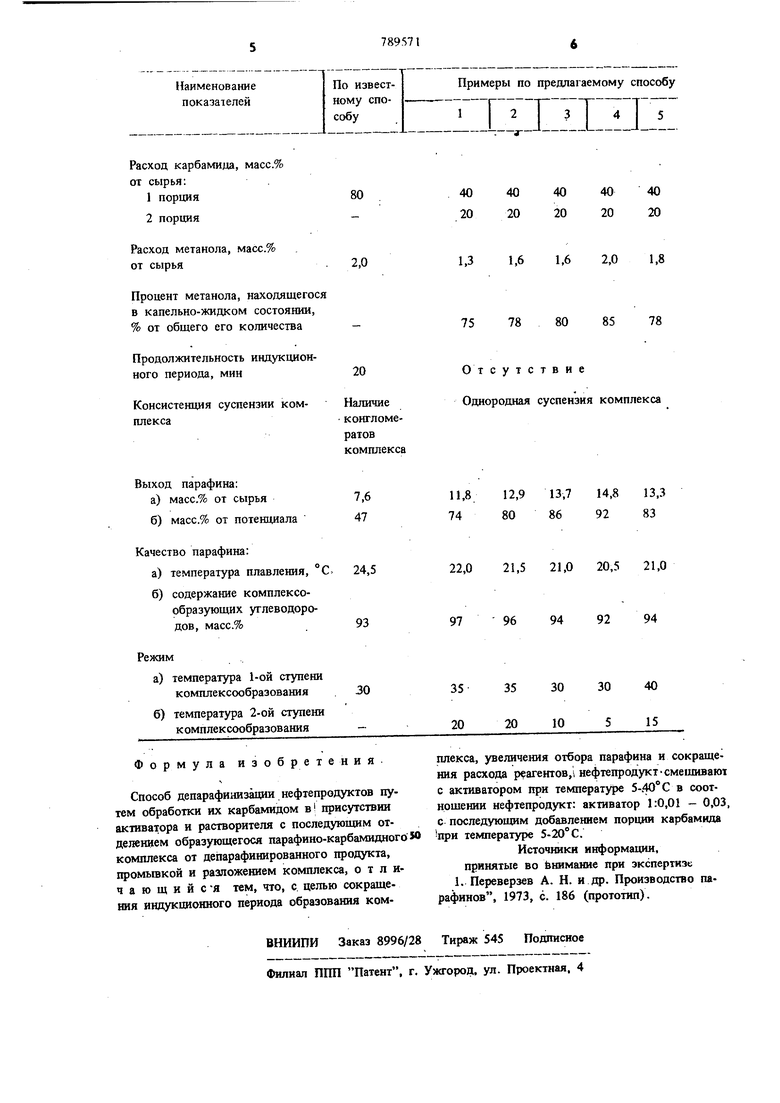

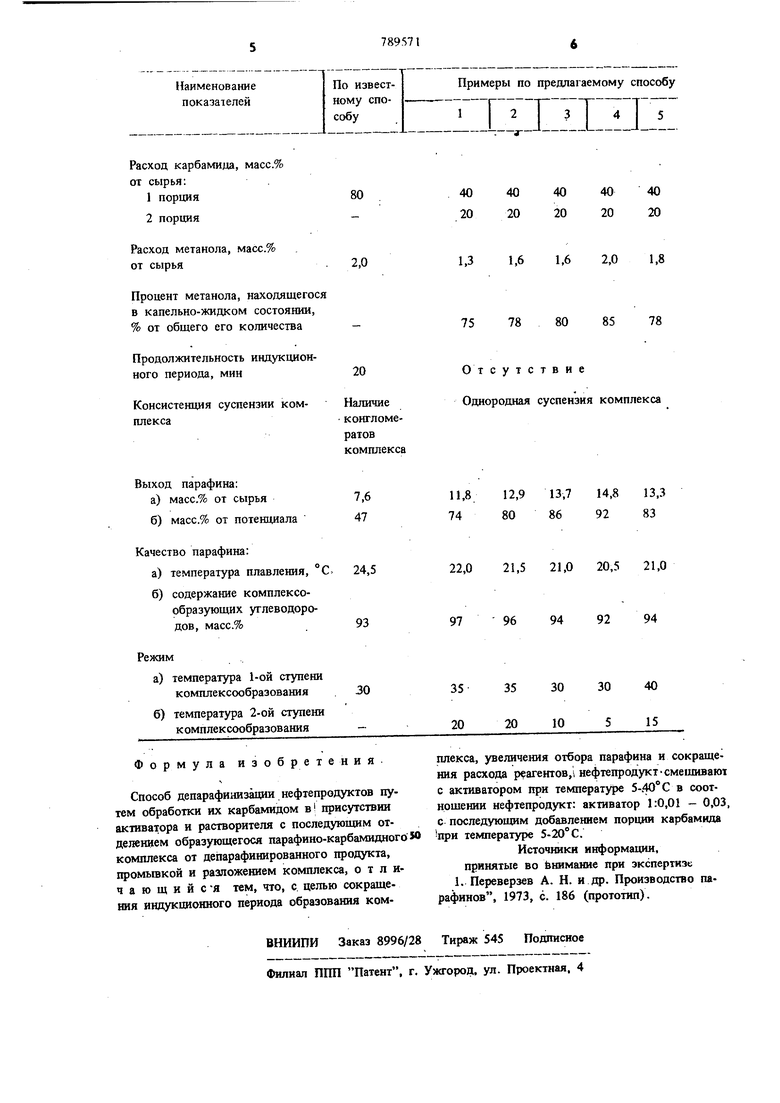

Изобретение относится к способу депарафинизации нефтепродуктов кристаллическим карб амидом и может быть использовано в нефтеперерабатывающей и нефтехимической отраслях промышленности. Известен способ депарафинизации нефтепродуктов кристаллическим карба мидом в присутствии растворителя и активатора (1 . По существующей технологии образование комплекса происходит.в одном аппарате, куда одновременно подают все составные компоненты: сырье: (Д), карбамид (К), растворитель (Б и активатор (А) в частности, метанол. Затем образующийся парафино-карбамидньЕЙ комплекс отделяют от депарафинированного продукта, промывают и разлагают комплекс. Схема подачи необходимых составляющих компоне{ггов для образования комплекса може быть представлена в следующем виде: (Д + К + Б + А). - комплекс. Проведение процесса комплексообразования по данной схеме ведет к тому, что значительная часть метанола (активатора), растворяясь в бензине и переходя в молекулярно-дисперсное состояние, не участвует в процессе комплексообразования, что ведет к торможению процесса образования комплекса карбамида с н-парафинами и неполному извлечению м-парафинов из дизельного топлива (всего порядка 30 вес.% от потенциала) при одновременной сравнительно высокой продолжительности индукционного периода (30 мин). Недостатки способа низкий отбор парафина от потенциала (около 30 вес,%); продолжительный индукционный период образования комплекса, что в промышленных условиях требует дополнительных аппаратов-мешалок для окончательного завершения процесса комплексообразования; нестабильность работы ocHOBHbix технологических аппаратов (центрифуг, фильтров и др.), разделяющих твердую и жидкую фазы, из-за забивки их уплотненными конгломератами комплекса и карбамида; сравнительно большой расход активитора-метанола (2% вес. на сырье). Целью изобретения является сокращение индукционного периода образования комплекса 37 увеличение отбора парафина от потенциала, сокраще1ше расхода реагентов. Поставленная цель достигается за счет того, что в способе депарафинизапли нефтепродуктов путем обработки их карбамидом в присутствии активатора и растворителя с последующим отделением образующегося парафино-карбамиднО го комплекса от депарафинированного продукта, промывкой и разложением комплекса, неф тепродукт смещивают с активатором при температуре 5-40° С в соотношении нефтепродукт; активатор1: 0,01-0,03, с после дующим добавлением порции карбамида при температуре 20-40°С и второй порции карбамида при температуре 5-20С. После подачи первой порции карбамида образовавшуюся cycпe зию смешивают с раствори телем. Растворите ль может подаваться и после введения всего количества карбамида. Способ осушествляют по следующей схеме. Исходное сырье - фракцию дизельного топлива (180-360° С или 180-320° С) смешивают с активатором (метанолом) в количестве 1-2 вес.% от сырья. При этом метанол, находясь в капельно-жидком состоянии, обеспечивает максимально возможное растворение карбамида, подаваемого из центрифуг третьей ступени разделения, порционно в количестве 40-80 вес.% на сырье или около 2/3 от необходимого количества. Пр этом процесс комплексообразования проходит практически без индукционного периода. Темпе ратуру в реакторе первой ступени образования комплекса поддерживают в пределах 20-40°С. Образовавшуюся суспензию из реактора смешивают с фугатом бензина второй ступени разделения комплекса. Суспензию комплекса, прошедшую холодильник, направляют в реактор второй ступени ком штексообразования, куда одновременно подают остальную часть - 20-40 вес.% или около 1/3 карбамида. В реакторе второй ступени при 5-20° С происходит глубокое извлечение из сырья к-парафинов с более низким молекулярным весом. Из этого реактора суспензию комплекса подают на первук ступень разделения. Отделившийся поток суспензии комплекса после первой ступени разделения промывают бензином после чего суспензия комплекса поступает на вторую ступень разделения. Суспензию комплекса после второй ступени разделения подают в емкость разложения, куда добавляют часть фугата парафина третьей ступени разделения. Суспензию карбамида и фугата парафина раз деляют на третьей ступени разделе1шя. Карбамид возвращают в реактор комплексообразования, а фугат парафина направляют на регенеpaiwm растворителя. Парафин после серно-кис1лотной очистки направляют в парк готовой продукции. В данном способе составные; компоненты для образования комплекса подают по следующей схеме: (Д + А) + К - комплекс + Б. По данной схеме активатор-метанол, находясь в капельно-жидком состоянии, обеспечивает максимально-возможное растворение в нем карбамида, т.е. последний переводится в более активную форму. При зтом процесс комплексообразования идет практически без индукционного периода с вовлечением большего процента парафинов в комплекс, т.е. отбор парафина увеличивается на 20-30 вес.%. Выбранный интервал температур (5-40°С) является наиболее оптимальным для обеспечения капельно-жидкого состояния метанола в сырье, так как повыщение температуры выше 40°С ведет к практически полному переходу метанола в молекулярно-растворенное состояние, при котором метанол не участвует в процессе комплексообразования, как активатор. Понижение температуры ниже 5° С нецелесообразно, так как резко ухудшается качество Получаемого парафина, хотя выход его увели швается. Пример. 100 г дизельного топлива (фрак1щя 200-360° С) смешивают с метанолом (1,3 вес.% на сырье), который в полученной смеси с дизельным топливом находится в капельно-жидком состоянии. В полученную смесь добавляют 40 г карбамида (2/3 части от общего количества подаваемого карбамида). Температуру комплексообразования поддерживают 35°С. Комплекс образуется сразу, т.е. практически без индукционного периода. В образовавшийся кол1плекс добавляют 260 г растворителя (фракция бензина 85-120° С) и затем 20 г карбамида (1/3 от общего количества карбамида). Температуру поддерживают 20° С. Образовавшаяся суспензия комплекса по консистенции отличается однородностью и отсутствием крупных конгломератов комплекса, что зезко улучшает работу разделяющих аппаратов. Выход парафина составляет 11,8- вес.% от сырья или 74 вес.% от. потенциала. Температзфа плавления парафина 22° С. Преимущества предлагаемого способа в сравнении с известным подтверждаются данными, представленными в таблице из которой следует, что предлагаемый способ обеспечивает увеличение отбора парафина от потенциала на 27 вес.% при одновременном уменьшенном расходе реагентов: карбамида на 20 вес.%, метаиола на 35 вес.%, а процесс комплексообразования осуществляется практически без индукционного периода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ депарафинизации нефтепродуктов | 1976 |

|

SU789572A1 |

| Способ получения жидкого парафина | 1980 |

|

SU988857A1 |

| Способ получения н-парафинов | 1979 |

|

SU954414A1 |

| Способ депарафинизации нефтяных фракций | 1977 |

|

SU789573A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НЕФТЕПРОДУКТОВ | 1970 |

|

SU267793A1 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1979 |

|

SU1070149A1 |

| Способ депарафинизации нефтепродуктов | 1979 |

|

SU952950A1 |

| Способ получения парафинов | 1971 |

|

SU454747A3 |

| Способ депарафинизации дистиллятных нефтепродуктов | 1986 |

|

SU1567604A1 |

| Способ получения н-парафинов | 1981 |

|

SU1011674A1 |

Авторы

Даты

1980-12-23—Публикация

1976-02-27—Подача