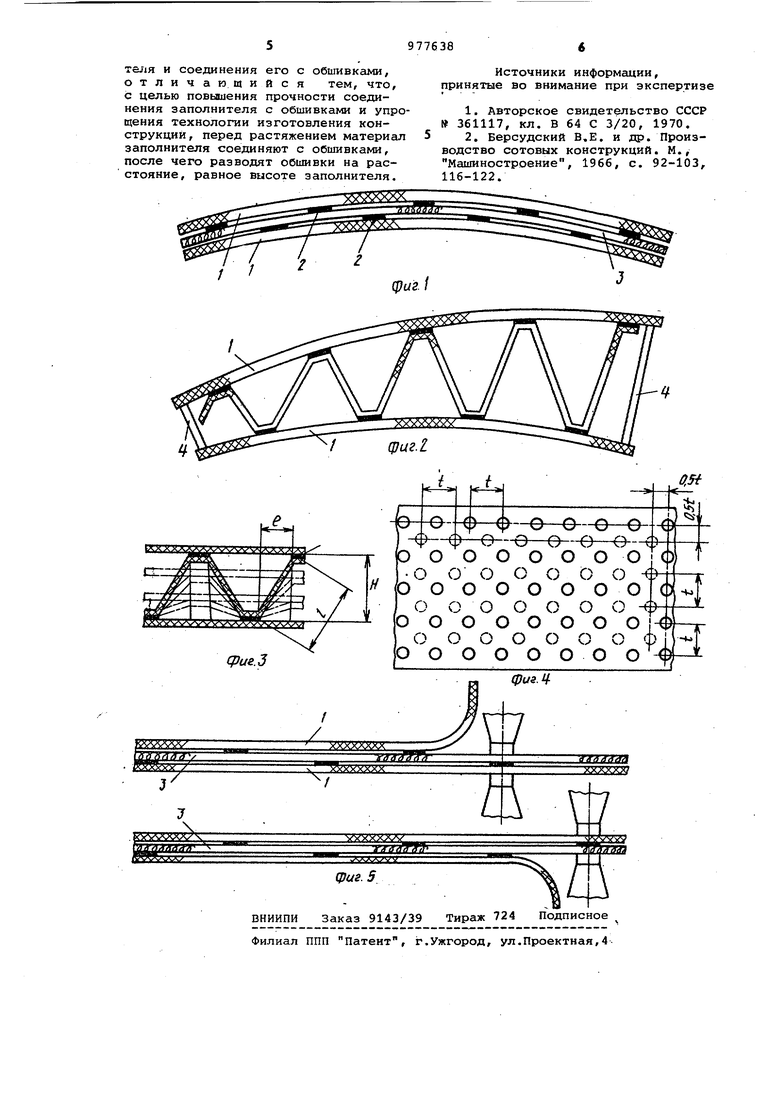

Требуемая форма заполнителя получается, в основном, за счет собственного растяжения материала плоского листа, либо за счет выбирания технологических припусков, создаваемых в листовом материале до его соединения с обшивками.

В первом случае материал заполнителя длиной t , равной расстоянию в плане между смежными площадками, растягивается на величину

e--eO- e),

где Н - высота заполнителя на

участке между соответствующими площадками, f - относительное удлинение

материала.

Исходя из этого соотношения, во избежание разрушения материала заполнеиителя, устанавливается следующая зависимость расстояния между смежными площадками

Ц „

®т/ 7Щ

где .р - относительное удлинение при разрыве листового материала i заполнителя в процессе его формообразования.

В другом случае расстояние между смежными площадками выбирают с уче-(/ том величины создаваемых в листовом .материале технологических припусков. Для разведения обшивок используют различные приемы: механическое разведение за края обшивок, применение вакуумных захватов, создание избыточного давления между обшивками и т.д. При изготовлении предлагаемым способом в несущих обшивках могут применяться практически все листовые конструкционные материалы, например, , металлы, фанера, текстолит. Заполнитель же целесообразно изготавливать из материалов, обладающих хорошими формообразующими свойствами; стеклопластиков, термопластов и т.д.

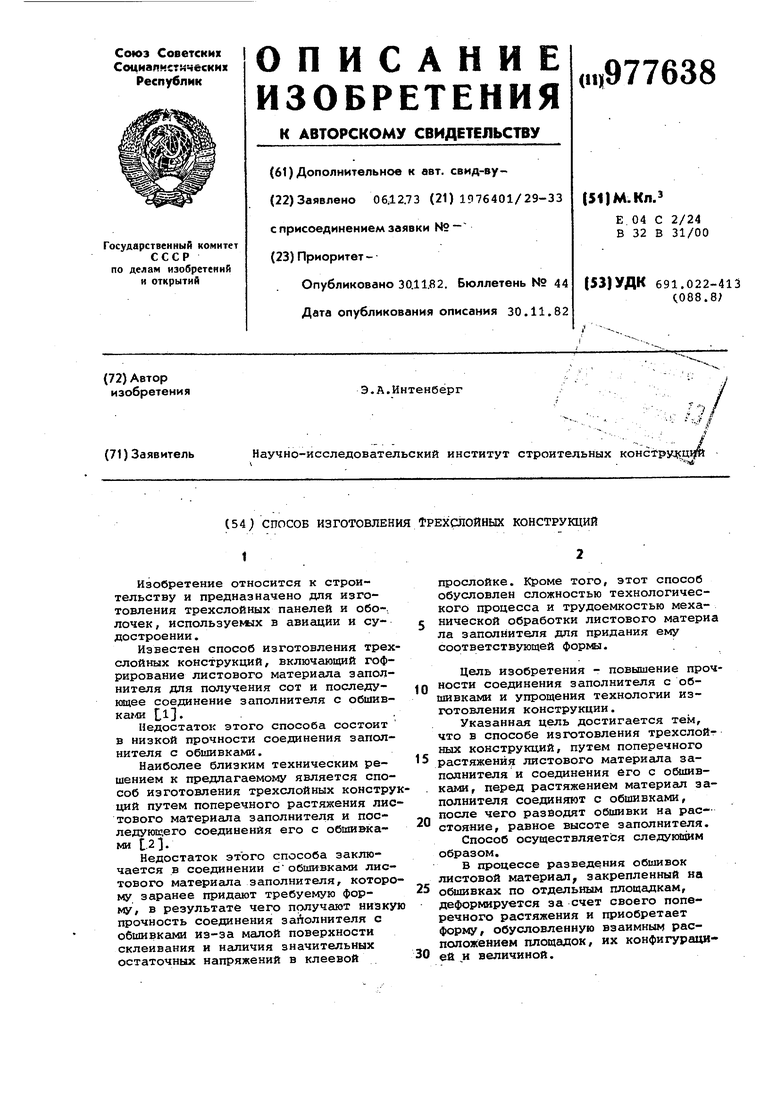

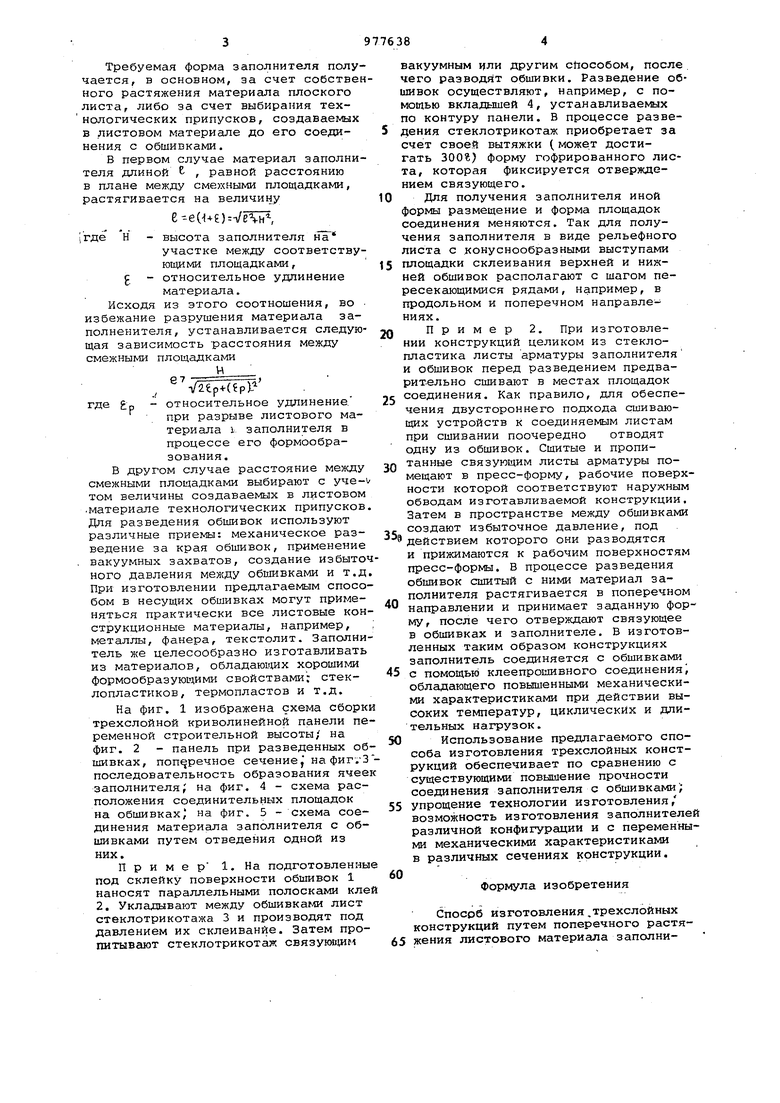

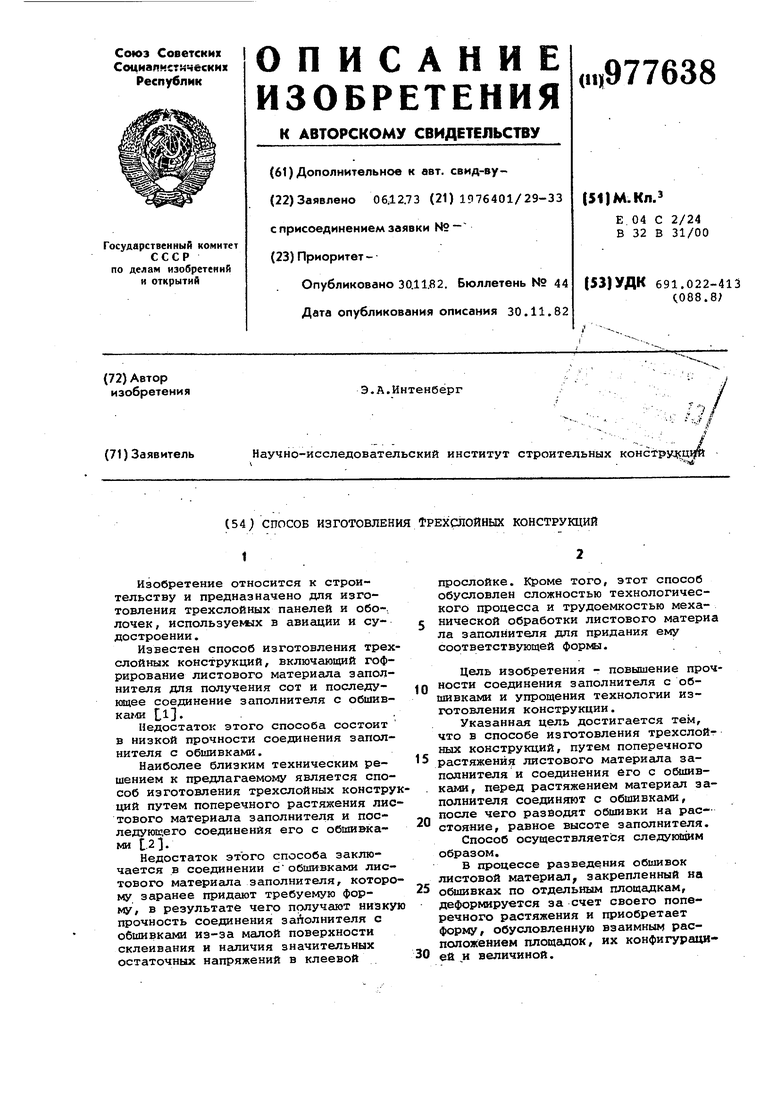

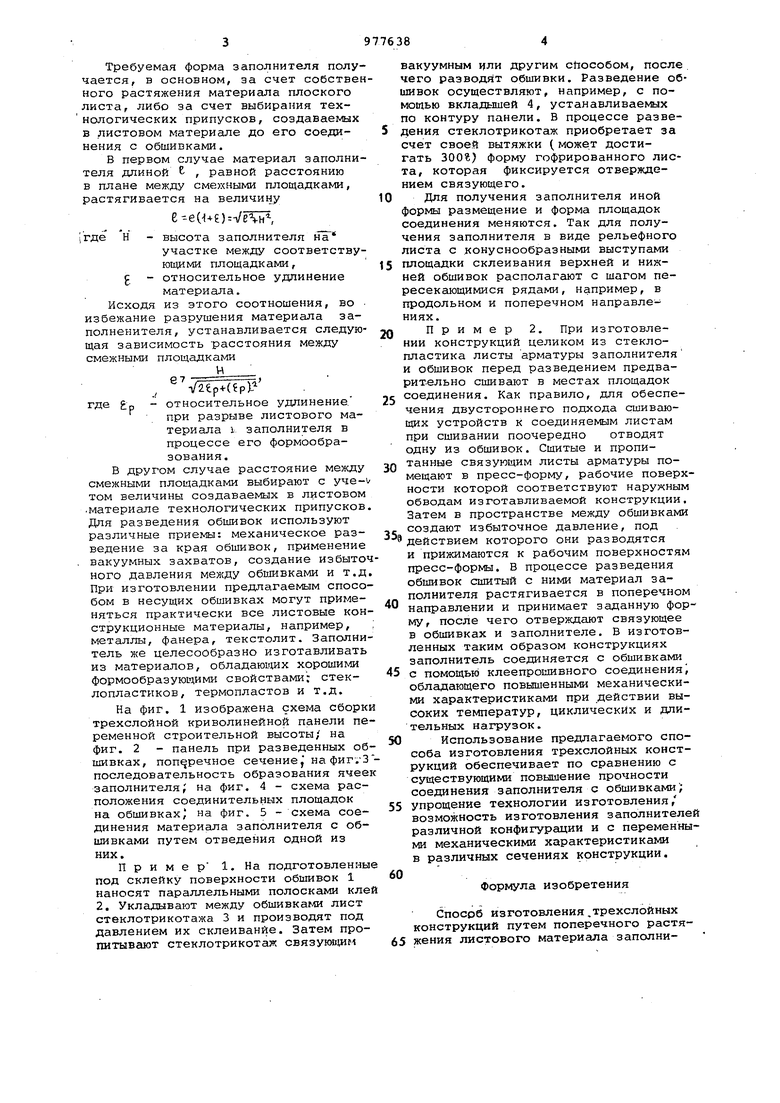

На фиг. 1 изображена схема сборки трехслойной криволинейной панели переменной строительной высоты/ на фиг. 2 - панель при разведенных обшивках, поперечное сечение, нафиг.Зпоследовательность образования ячеек заполнителя; на фиг. 4 - схема расположения соединительных площадок на обшивках, на фиг. 5 - схема соединения материала заполнителя с обшивками путем отведения одной из них.

Пример 1. На подготовленные под склейку поверхности обшивок 1 наносят параллельными полосками клей 2. Укладывают между обшивкагли лист стеклотрикотажа 3 и производят под давлением их склеивание. Затем пропитывают стеклотрикотаж связукшщм

вакуумным или другим способом, после чего разводят обшивки. Разведение обшивок осуществляют, например, с помощью вкладьшей 4, устанавливаекмх по контуру панели. В процессе разведения стеклотрикотаж приобретает за счет своей вытяжки (может достигать 300%) форму гофрированного листа, которая фиксируется отверждением связующего.

Для получения заполнителя иной формы размещение и форма площадок соединения меняются. Так для получения заполнителя в виде рельефного листа с конуснообразными выступами

площсщки склеивания верхней и нижней обшивок располагают с шагом пересекающимися рядами, например, в продольном и поперечном направлениях.

Пример 2. При изготовлении конструкций целиком из стеклопластика листы арматуры заполнителя и обшивок перед разведением предварительно сшивают в местах площадок

соединения. Как правило, для обеспечения двустороннего подхода сшивающих устройств к соединяемым листам при сшивании поочередно отводят одну из обшивок. Сщитые и пропитанные связующим листы арматуры помещают в пресс-форму, рабочие поверхности которой соответствуют наружным обводам изготавливаемой конструкции. Затем в пространстве между обшивками

создают избыточное давление, под действием которого они разводятся и прижимаются к рабочим поверхностям пресс-формы. В процессе разведения обшивок сшитый с ними материал заполнителя растягивается в поперечном

направлении и принимает заданную форму, после чего отверждают связующее в обшивках и заполнителе. В изготовленных таким образом конструкциях заполнитель соединяется с обшивками

с помощью клеепрошивного соединения) обладающего повышенными механическими характеристиками при действии высоких температур, циклических и длительных нагрузок.

Использование предлагаемого способа изготовления трехслойных конструкций обеспечивает по сравнению с существующими повышение прочности соединения заполнителя с обшивками;

упрощение технологии изготовления, возможность изготовления заполнителей различной конфигурации и с переменными механическими характеристиками в различных сечениях конструкции.

Формула изобретения

Способ изготовления,трехслойных конструкций путем поперечного растяжения листового материала заполнителя и соединения его с обшивками, отличаюшийся тем, что, с целью повышения прочности соединения заполнителя с обшивками и упрощения технологии изготовления конструкций, перед растяжением материал заполнителя соединяют с обшивками, после чего разводят обшивки на расстояние, равное высоте заполнителя.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 361117, кл. В 64 С 3/20, 1970. 2. Берсудский В,Е. и др. Производство сотовых конструкций. М., Машиностроение, 1966, с. 92-103, 116-122.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трехслойных конструкций | 1973 |

|

SU541951A1 |

| Трехслойная панель | 1980 |

|

SU990996A1 |

| Способ изготовления трехслойных конструкций | 1980 |

|

SU992693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2029835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030528C1 |

| Способ изготовления трехслойных конструкций с гофрировальным заполнителем | 1990 |

|

SU1822898A1 |

| Ячеистая панель | 1991 |

|

SU1791583A1 |

| ТРЕХСЛОЙНАЯ ПАНЕЛЬ | 2013 |

|

RU2559474C2 |

| ЯЧЕИСТЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ ПЛОСКИХ И КРИВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2069625C1 |

| Трехслойная панель полигонального покрытия здания | 1991 |

|

SU1789627A1 |

Авторы

Даты

1982-11-30—Публикация

1973-12-06—Подача