Изобретение относится к области обработки металлов давлением, а именно к способам реверсивной горячей прокатки листового металла с натяжением, и может быть использовано в многоклетьевых станах с моталками в печах.

Способ предназначен для случая, когда для поддержания необходимого натяжения нельзя использовать петледержатели по конструктивным соображениям или вследствие большой изгибной жесткости полосы.

Необходимым условием для применения этого способа является оснащение прокатных клетей гидронажимными устройствами или устройствами гидрораспора станин клетей.

Известен способ регулирования минимального натяжения/подпора с воздействием на скорость ведомых клетей (пат. РФ №2705358, МКИ В 21 В 37/46 от 20.03.97), при котором регулирование обеспечивается за счет поддержания постоянным соотношения моментов прокатки, равное соотношению моментов свободной прокатки, фиксируемых в процессе последовательной заправки полосы в клети. Однако этот способ неприемлем для листовой прокатки, поскольку обеспечивает только прокатку без натяжения.

Наиболее близким по технической сущности к предлагаемому изобретению является способ регулирования натяжения/подпора на многоклетьевом стане горячей прокатки (пат. США №6205829, В 21 В 37/58 от 27.03.2001), включающий в себя:

1) последовательное запоминание в процессе заправки непрерывной группы точек первоначального отсчета крутящих моментов главных приводов, причем запоминание в каждой клети производится перед входом полосы в следующую клеть, а после заправки данная клеть переводится в режим стабилизации момента, в результате чего прокатка в следующей клети при запоминании ее момента будет производиться без натяжения;

2) разбивка по специальному алгоритму текущего отклонения момента каждой клети от запомненного значения на две составляющие, одна из которых зависит от переменной жесткости или размеров полосы, вторая зависит от натяжения в примыкающих межклетевых промежутках;

3) пошаговое уточнение изменяющихся во времени моментов свободной (без натяжения) прокатки, являющихся дрейфующими точками отсчета;

4) управление скоростями ведомых клетей таким образом, чтобы статические моменты приближались к дрейфующим точкам отсчета, то есть к текущим значениям моментов свободной прокатки (без натяжения).

Вышеуказанный способ удовлетворительно работает только при небольших уровнях натяжения (или подпора) в межклетевых промежутках, что является достаточным для заготовочных и сортовых станов, но недостаточным для листовых станов, когда только обязательное присутствие натяжения обеспечивает устойчивость прокатки. В способе принято допущение о нулевом балансе сил натяжения в непрерывной группе. Это допущение не позволяет достаточно точно определить величину натяжения в каждом межклетевом промежутке при известном распределении по клетям составляющих момента прокатки, зависимых от натяжения.

В основу изобретения поставлена задача повышения качества полос, прокатываемых на стане с моталками в печах.

Задача повышения качества прокатываемых полос решена за счет технического результата, который заключается в увеличении точности регулирования натяжения между клетями.

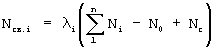

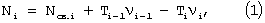

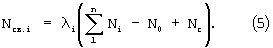

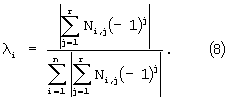

Для достижения вышеуказанного результата в способе регулирования натяжения полосы в процессе прокатки между клетями многоклетевого стана с моталками в печах, включающем изменение частоты вращения ведомых клетей по отклонению межклетевых натяжений, согласно изобретению вычисляют мощность прокатки в каждой клети, из этой мощности выделяют мощность прокатки без натяжения, а затем и мощность, обусловленную натяжениями, которую используют для определения величины натяжений. При этом межклетевые натяжения определяют путем решения системы уравнений вида Ni=Nсв.i+Ti-1νi-1-Tiνi, где Ni - полная мощность на валу привода; Nсв.i - мощность свободной прокатки; Ti-1 - заднее натяжение; Тi - переднее натяжение; νi-1 - скорость входа полосы; νi - скорость выхода полосы; i=1,2,...,n - порядковый номер клети в непрерывной группе, состоящей из n клетей, а мощность прокатки без натяжения в каждой клети определяют умножением суммарной мощности прокатки на весовой коэффициент клети λi:  , где N0 - задействованная мощность моталки на размотке; Nc - задействованная мощность моталки на смотке, причем весовой коэффициент прокатки без натяжения λi для каждой клети определяют с помощью высокочастотных зондирующих перемещений гидронажимных устройств, амплитуды которых пропорциональны текущему распределению усилий прокатки, по формуле

, где N0 - задействованная мощность моталки на размотке; Nc - задействованная мощность моталки на смотке, причем весовой коэффициент прокатки без натяжения λi для каждой клети определяют с помощью высокочастотных зондирующих перемещений гидронажимных устройств, амплитуды которых пропорциональны текущему распределению усилий прокатки, по формуле  , изменение мощности на валу главного привода i-той клети, вызванное зондирующими перемещениями гидронажимного устройства этой клети.

, изменение мощности на валу главного привода i-той клети, вызванное зондирующими перемещениями гидронажимного устройства этой клети.

В результате сравнительного анализа предлагаемого решения с прототипом установлено, что они имеют следующие общие признаки:

- изменение частоты вращения валков ведомых клетей по отклонению межклетевых натяжений,

а также отличительные признаки:

- вычисляют мощность прокатки в каждой клети;

- выделяют мощность прокатки без натяжения;

- определяют мощность, обусловленную натяжениями;

- межклетевые натяжения определяют путем решения системы уравнений;

- мощность прокатки без натяжения в каждой клети определяют умножением суммарной мощности прокатки на весовой коэффициент клети;

- весовой коэффициент прокатки без натяжения для каждой клети определяют с помощью высокочастотных зондирующих перемещений гидронажимных устройств.

Таким образом, предложенный способ регулирования натяжений полосы в процессе прокатки между клетями многоклетевого стана с моталками в печах имеет новые операции и способы их выполнения.

Между отличительным признаками и достигаемым техническим результатом существует причинно-следственная связь.

Благодаря высокочастотному зондированию перемещений гидронажимных устройств, амплитуды которых пропорциональны текущему распределению усилий прокатки, стало возможным определить весовой коэффициент прокатки без натяжения для каждой клети, а это в свою очередь позволило определить мощность прокатки без натяжения каждой клети.

Благодаря тому, что определили мощность прокатки без натяжения, стало возможным выделить из мощности прокатки в каждой клети мощность, обусловленную натяжением, которую используют для определения величины натяжения.

Определенная таким образом величина натяжения полосы между клетями позволяет при прокатке на стане с моталками в печах получать полосу высокого качества по геометрическим параметрам.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного не обеспечивает достижение технического результата.

Заявляемое техническое решение не известно из уровня техники и поэтому оно является новым.

Заявляемый способ имеет изобретательский уровень, так как этот способ регулирования натяжения полосы при прокатке между клетями для специалистов явным образом не следует из уровня техники.

Заявляемое изобретение промышленно применимо, так как его технологическое и техническое исполнение не представляет трудностей.

Таким образом, заявляемому изобретению может предоставляться правовая охрана, т.к. оно является новым, имеет изобретательский уровень и промышленно применимо, т.е. соответствует всем критериям изобретения.

Суть предлагаемого способа регулирования натяжения полосы в процессе прокатки между клетями многоклетевого стана с моталками в печах состоит в следующем.

Текущая мощность главного привода прокатной клети, участвующей в процессе непрерывной прокатки, равна

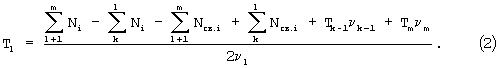

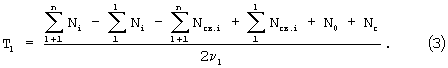

где Ni - полная мощность на валу привода; Nсв.i - мощность прокатки без натяжения; Тi-1 - заднее натяжение; Тi - переднее натяжение; νi-1 - скорость входа полосы; νi - скорость выхода полосы; i=k, k+1, ..., m - порядковый номер активной клети по ходу прокатки. В прокатке могут участвовать не все клети непрерывной группы, состоящей из n клетей. При заправке полосы в первую и вторую клеть имеем k=1, a m=2. По мере заправки полосы в следующие клети число m может увеличиться до n. По окончании прокатки клети поочередно освобождаются от металла, то есть k может принимать значения 1 до m-1 при m≤n. Натяжение в межклетевом промежутке l, m>l>k, может быть определено по формуле:

При отсутствии задействованного разматывателя заднее натяжение Tk-1 входной клети равно нулю. При отсутствии задействованной моталки на выходе переднее натяжение Тm выходной клети равно нулю. Мощность задействованного разматывателя равна

N0=Tk-1νk-1-Nизг.0,

где Nизг.0 - мощность, затрачиваемая на разгибание полосы.

В то же время мощность задействованной моталки равна

Nс=Tmνm+Nизг.c,

где Nизг.с мощность, затрачиваемая на свертывание полосы. Мощность разматывателя на разгибание полосы и мощность моталки на свертывание полосы малы по сравнению с мощностями, затрачиваемыми на натяжение. Учитывая это, а также то, что мощности разгибания и свертывания имеют разные знаки, можно с достаточной точностью считать, что сумма полных мощностей разматывателя и моталки будет равна сумме мощностей, затрачиваемых на натяжение при смотке и размотке,

T0ν0+Tnνn≈N0+Nc.

Поэтому формула (2) для расчета натяжения сможет быть изменена к более удобному виду

Способ определения мощности прокатки в клети зависит от исполнения и оснащенности главного привода. При наличии измерителей момента на шпинделях мощность прокатки оценивается произведением измеренной величины момента на частоту вращения рабочего валка. Если вышеуказанные измерители отсутствуют, и при этом привод имеет исполнение на постоянном токе, то предварительное вычисление момента производится по статическому току якоря.

Мощность свободной прокатки без натяжения в каждой клети оценивается следующим образом. Через гидронажимные устройства задаются зондирующие отклонения зазора валков, относительно высокой частоты, при которой колебания натяжений будут несущественно малы. Чем больше скорость полосы и меньше длина межклетевого промежутка, тем частота зондирующего сигнала должна быть выше. Принудительные колебания зазора валков вызовут колебания усилия прокатки, момента и мощности прокатки без натяжения. Если амплитуды колебаний усилия прокатки по всем клетям будут пропорциональны его текущим значениям, то в этом случае получим распределение амплитуды колебаний свободного момента по клетям, пропорциональное его рабочим значениям, то есть будет действовать правило

Здесь Nz.i - мощность на валу главного привода, обусловленная зондированием.

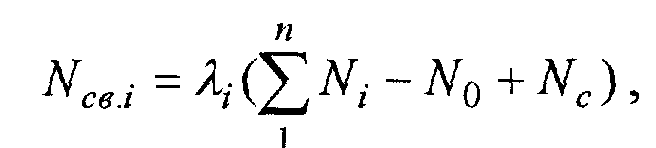

Используя весовой коэффициент  величина которого определяется в результате зондирования, можно по суммарной мощности прокатки определить величину свободного момента в одной клети

величина которого определяется в результате зондирования, можно по суммарной мощности прокатки определить величину свободного момента в одной клети

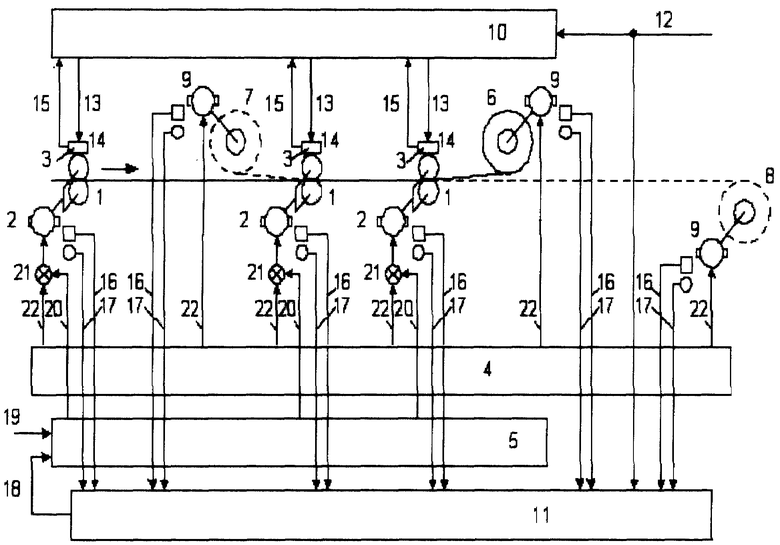

Реализацию предлагаемого способа рассмотрим на примере устройства для трехклетевого стана Стеккеля, состоящего из черновой клети и чистовой непрерывной группы из двух реверсивных клетей с двумя моталками в печах и одной удаленной моталкой на выходе. Схема устройства приведена на фиг.1. Каждая прокатная клеть 1 оборудована главным приводом 2 рабочих валков и гидронажимным устройством 3. Главный привод управляется системой 4 группового управления скоростями и системой 5 регулирования натяжения. Система 5 регулирования натяжения корректирует частоту вращения каждой клети, кроме последней, считая по направлению прокатки, по отклонению переднего натяжения от заданного значения. В первом проходе могут быть задействованы одновременно три клети и печная моталка 6. При обратном проходе задействованы две последних клети и печная моталка 7. Моталка 6 при этом работает как разматыватель. В последнем прямом проходе задействованы те же две клети и удаленная моталка 8. Моталка 7 в этом случае служит разматывателем. Заданные натяжения смотки/размотки создаются главными приводами 9 моталок.

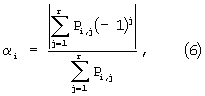

Дополнительно предусматривается узел 10 зондирования, а также узел 11 вычисления натяжения в межклетевых промежутках.. На входы вышеуказанных узлов подается синхронизирующий периодический знакопеременный сигнал 12 с постоянной амплитудой (меандр). Узел 11 преобразует сигнал 12 в индивидуальные зондирующие сигналы 13, подаваемые на входы 14 гидронажимных устройств 3 в таких масштабах, чтобы размах колебаний усилия прокатки на каждой клети был пропорционален текущему среднему этого усилия за период зондирующего сигнала. Обеспечивается это следующим образом. В конце каждого полупериода считывается сигнал 15 усилия прокатки, и его значение записывается в кольцевой список на четное число позиций. Отношение размаха колебаний усилия прокатки к текущему среднему значению этого усилия определяется на каждом такте по формуле

где r - четная длина кольцевого списка, r=2, 4, 6, ..., j=1, 2, ..., r - порядковый номер записи в кольцевом списке; Рi,j - усилие прокатки в клети i на шаге j.

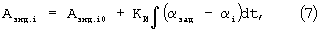

Относительная величина колебания усилия прокатки под действием зондирующего сигнала должна быть одинаковой для всех клетей. Значения αi должны равняться общему заданию, например, αзад=0,025. Стабилизация этих отношений обеспечивается коррекцией амплитуды индивидуальных зондирующих сигналов, например, по интегральному закону регулирования

где Азнд.i - амплитуда индивидуального зондирующего сигнала i-ой клети; Азнд.i.0 - то же в начальный момент времени; Ки - коэффициент усиления; t - время.

Синхронно с узлом зондирования работает и узел 11. В конце каждого полупериода считывается мощность 16 и скорость 17 прокатки каждой клети. Мгновенное значение мощности записывается в кольцевой список на четное число позиций. Чем больше позиций, тем лучше будет сглаживание конечного результата. Весовой коэффициент клети при прокатке без натяжения подсчитывается по формуле

Усредненная мощность прокатки в каждой клети оценивается по формуле

Свободные моменты оцениваются по формуле (5), а натяжение межклетевых промежутков - по формуле (3).

Полученный таким образом массив 18 сил натяжения подается в систему 5 регулирования натяжения. В эту же систему подается извне массив 19 заданных значений натяжения. Используя данные вышеуказанных массивов, система вырабатывает управляющие воздействия 20 на скорость ведомых клетей, обеспечивающие стабилизацию сил натяжения на уровне заданных значений. При этом в сумматоре 21 учитывается сигнал 22 задания скорости.

Из всего вышеописанного видно, что в предлагаемом способе регулирования натяжения полосы в процессе прокатки между клетями многоклетевого стана с моталками в печах удалось определить точную величину натяжения полосы между каждой клетью, а это привело к обеспечению стабильной прокатки и повышению качества прокатываемой полосы по геометрическим параметрам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления непрерывным станом холодной прокатки | 2023 |

|

RU2809885C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2006 |

|

RU2325241C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА МНОГОКЛЕТЕВОМ СТАНЕ | 2008 |

|

RU2397032C2 |

| Способ компенсации отклонения толщины прокатываемой полосы на реверсивном стане холодной прокатки | 2019 |

|

RU2732451C2 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2013 |

|

RU2534696C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОДУКТОВ ПЛОСКОГО МЕТАЛЛОПРОКАТА | 2020 |

|

RU2735643C1 |

| Устройство для регулирования межклетевых натяжений | 1978 |

|

SU764759A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОЗНИКНОВЕНИЯ НАЧАЛЬНОЙ СТАДИИ КРИТИЧЕСКОЙ ВИБРАЦИИ В РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА | 2021 |

|

RU2763501C1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС НА РЕВЕРСИВНОМ СТАНЕ | 2014 |

|

RU2587010C2 |

Изобретение относится к области обработки металлов давлением, а именно к способам реверсивной горячей прокатки листового металла с натяжением, и может быть использовано в многоклетьевых станах с моталками в печах. Способ предназначен для случая, когда для поддержания необходимого натяжения нельзя использовать петледержатели по конструктивным соображениям или вследствие большой изгибной жесткости полосы. Задача изобретения - повышение качества полос, прокатываемых на стане с моталками в печах. Способ включает изменение частоты вращения ведомых клетей по отклонению межклетевых натяжений. Новым в изобретении является то, что вычисляют мощность прокатки в каждой клети, из этой мощности выделяют мощность прокатки без натяжения, а затем и мощность, обусловленную натяжениями, которую используют для определения величины натяжений, при этом межклетевые натяжения определяются путем решения системы уравнений. Изобретение обеспечивает повышение стабильности прокатки за счет увеличения точности определения величины межклетевого натяжения, 2 з.п. ф-лы, 1 ил.

где Ni - полная мощность на валу привода;

Nсв.i - мощность прокатки без натяжения;

Ti-1 - заднее натяжение;

Тi - переднее натяжение;

νi-1 - скорость входа полосы; νi - скорость выхода полосы; i=1,2,..., n - порядковый номер клети в непрерывной группе, состоящей из n клетей.

где No - задействованная мощность моталки на размотке;

Nc - задействованная мощность моталки на смотке.

где Nz.i- изменение мощности на валу главного привода i-й клети, вызванное зондирующими перемещениями гидронажимного устройства этой клети.

| US 6205829 A, 27.03.2001.RU 2126304 C1, 20.02.1999.SU 132298 A1, 01.01.1960.WO 9200817 A, 23.01.1992. |

Авторы

Даты

2006-01-27—Публикация

2002-12-19—Подача