1

Изобретение относится к области автоматизации прокатного произ1водства иможет быть применено для управления главными приводами непрерывных групп кяетей преимущест-; венно сортовых станов при прокате без петлеобразования металла.

Известно устройство для измерения и регулирования межклётевых натяжений по разности статических токов (моментов), измеренных при прокатке с натяжёййем (подпором), и свободной .прокатке для клетей непрерывного стана 1 .

Однако это устройство недостаточно надежно, что вьфажается в потере работоспособности при образовании петли металла вследствие потери устойчивости из-за больших . значений усилий подпора, так как при этом разность статических токов (моментов) становится равной нулю и регулирующее воздействие на изменение соотнсяиения скоростей валков клетей отсутствует« В резуль ате может возникнуть аварийный режим . неконтролируемого образования петли металла, приводящий к его эабуриванию в клетях.

Наиболее близким к описываемому устройству по технической сущности и достигаемому результ ату является устройство управления К1ежклетевым натяжением сжатием 2.

Устройство содержит средства измерения статических моментов и скоростей главных приводов клетей, датчики йаличия металла в клетях, мерители разности статических моментов при прокатке с натяжением (подпором) и свободной прокатке, коммутирующие элементы (реле) и устройств ва задания .и регулирования скорости

15 главных приводов клетей.

Описываемое устройство имеет .тот же недостаток в случае прокатки подлое, имеющих относительно небольшую жесткость сечения.

20

Целью изобретения является повышение надежности работы устройства при прокатке полос с небольшой жесткостью сечения, которые могут потерять устойчивость и образовать петлю при

25 усилиях сжатия (подпора).

Это достигается- тем, что предлагаемое устройство снабжено в каждом межклетевом промежутке блоком контроля образования петли металла, входы .которого соединены с датчиками на ййчйя металла и скорости валков смежHfcix клетей и измерителями разности статических моментов (токов) при прокатке с натяжением (подпором) и свободной прокатке, а выход соедине с регулятором скорости главного при,вода клети,

При этом блок контроля образовани петли металла состоит из сумматора с регулируемыми входными сигналами от датчиков скоростей прокатки смежных клетей, выход которого соединен через диод с входом интегратора, имеющего ограничение величин минимального и максимального выходных сигналов, в обратной связи которого включены размыкающие контакты переключателя (реле) , причем послед НИИ соединен с выходом логического элемента И, два входа которого соединены с датчиками наличия металла в смежйых клетях, третий вход через логический элемент НЕ и пороговый элемент соединен с измерителем разности статических моментов (токов), а выход интегратора соединен с регулятором скорости главного привода клеТи,

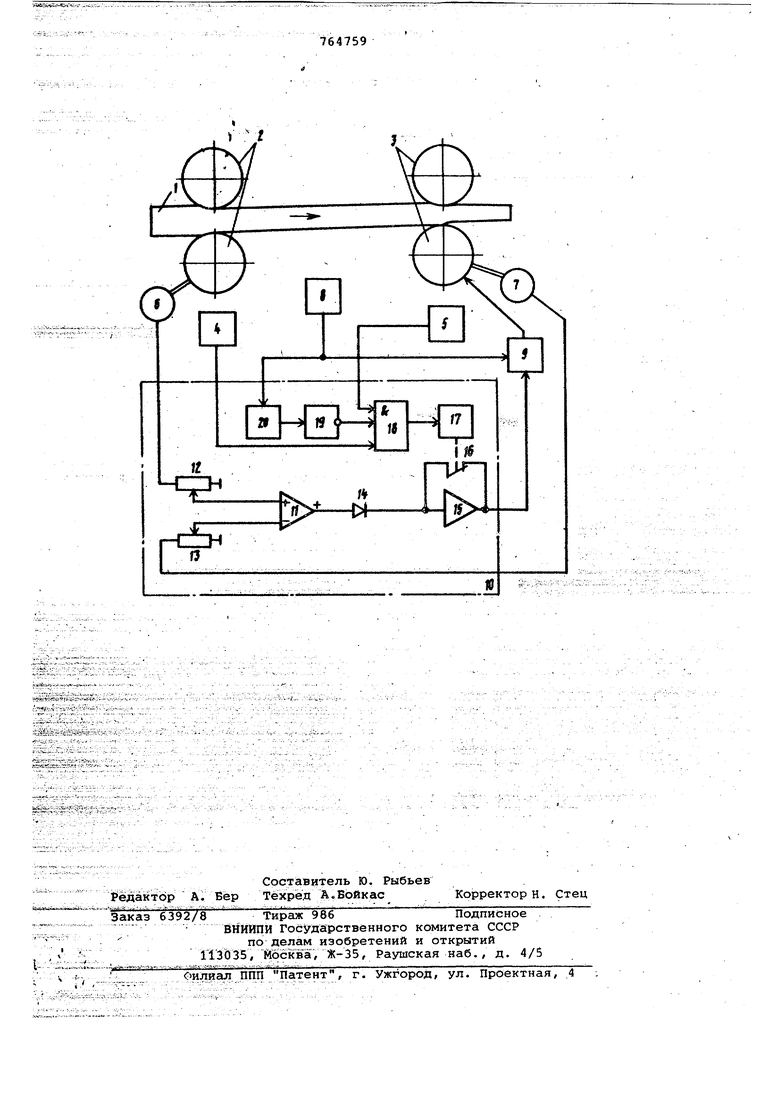

На чертеже приведена структурная схема предлагаемого устройства.

Прокат 1 поступает в непрерывную группу клетей 2 и 3, имеющих датчики 4 и 5 наличия металла в клетях и датчики б и 7 скорости валков. Измеритель 8 разности статических моментов (токов) при прокатке с натяжением (подпором) и свободной прокатке содержит измеритель статических моментов (тока) и элемент памяти. Выходной сигнал этого устройства поступает в регулятор 9.скорости главного привода клети. Блок 10 контроля образования петли металла содержит сумматор 11, имеющий два регулируемых входа с помощью потенциометров 12 и 13 от датчиков 6 и 7 скорости прокатки. Выход сумматора 11 через диод 14 соединен с входом интегратора 15, имеющего ограничение величин минимального и максимаЛ нд№ выходных сигналов, подайдемых на вход регулятора 9 скорости главного привода клети. В обратной связи интегратора 15 включены размыкающие контакты 16 переключателя (реле) 17, который соединен с выходом логического элемента 18 И, имеющего при необходимости усилитель мощности. Два из трех входов эле-, MeHia.lS И соединены с датчиками 4 и 5 наличия меташла в клетях, а тре,тйй вход через логический элемент 19 НЕ и пороговый элемент 20 соединен с измерителем 8 разности статических моментов (токов).

Устройство работает следующим образом..

При захвате проката 1 клетью 2

измеритель 8 измеряет и хранит в элементе памяти значение.статическс ,го момента при прокатке в клети 2 до момента захвата проката клетью 3. После этого на выходе измерителя З появляется сигнал, пропорцио.нальный разности статических моментов прокатки в клети 2 до и после захвата проката клетью 3, что характеризует величину натяжения (подпора) проката. Этот сигнал, поступая на вход регулятора 9, уменьшает (при натяжении) или увеличивает (при подпоре) скорость вращения валков клети 3 так, чтобы значение натяжения или подпора проката в межклетевом промежутке было сведено до минимальной величины.

Блок 10 контроля образования петЛи металла с помощью потенциометров 12 и 13 настраивается так, чтобы при отсутствии или очень малой величине натяжения (подпора) проката в межклетевом промежутке выходной сигнал сумматора 11 был равен нулю. Пр максимальном (нулевом) натяжении или подпоре проката 1, находящегося в клетях 2 и 3, что регистрируется датчиками 4 и 5, на выходе элемента 18 появляется сигнал, включающий переключатель 17, который размыкает контакты 16 в обратной связи интегртора 15. За время прокатки полосы при малом поло,жительном входном сигнале, соответствующем сжатию (подпору) металла (благодаря диоду 14 отрицательный сигнал, соответствующий натяжению, не проходит), интегрируется напряжение, меньшее величины ограничения минимального выходного сигнала интегратора. Поэтом на входе регулятора 9 сигнал, поступающий от блока 10, равен нулю.

При прокатке с большим натяжением или подпором на выходах элементов 19 и 1,8 появляются нулевые сигналы, что запрещает включение переключателя 17, контакты 16 замкнуты и выходной сигнал интегратора 15, являющегося выходом блока 10, также равен нулю. В случае пЬтери устойчивости проката при больших значениях подпора с последующим образованием петли металла усилие, передаваемое через прокат, становится практически равным нулю, на выходах элементов 19 и 18 появляются сигна,лн, вь1зывак)щие включение переключателя 17 и размыкание контактов 16. При этом благодаря настройке блока 10 разность входных сигналов и выходной, сигнал сумматора 11 положительны, что обеспечивает прохождение сигнала через диод 14. На выходе интегратора 15 появляется большой по величине сигнал, поступающий на регулятор 9 скорости главного привода клети 3, вызывающий ускорение ее валков, и форсированное устранение петли металла.Максимальная величина сигнала ограничивается допустимым изменением уставки скорости главного привода.

Устройство может быть применено для многоклетевого непрерывного Отана с использованием блока контроля образования петли металла для каждого межклетевого промежутка.

Изобретение позволит устранить, аварийное петлеобразование меташла (забуривание) и снизить связанные с этим простои стана.

Формула изобретения

1. Устройство для регулирования межклетевых натяжений, содержгицее датчики наличия металла в клетях, датчики скорости прокатки, измеритель разности статических моментов при прокатке с натяжением (подпором) и свободной прокатке для каждого межклетевого промежутка, соединенные с регуляторами скорости главных приводов клетей, и коммутирующие элементы, отличающееся тем, что, с целью повышения надежности работы устройства при прокатке полос с небольшой жесткостью сечения, устройство дополнительно снабжено в каждом межклетевом промежутке блоком контроля образования петли металла, входы которого соединзны с датчиками наличия металла и скорости валков смежных клетей и измерителями разности статических

моментов (токов) при прокатке с натяжением (подпором) и свободной прокатке, а выход соединен с регулятором скорости главного привода клети.

2. Устройство по п. 1, о т л ич а ю щ.е е с я тем, что блок контроля образования петли металла состоит из сумматора, двух потенциометров, диода, интегратора, пе1 еключателя (реле) с размыкающими контактами, логического элемента И, ло0гического элемента НЕ и порогового элемента, причем вход сумматора через потенциометры соединены с выходами датчиков скорости прокатки смежных клетей, а выход соединен

5 через диод с входим интегратора, имеющего ограничение величин минимального и максимального выходных сигналов, в обратной связи интегратора включены размыкаю1цие контакты

0 переключателя, причем последний соединен с выходом логического элемента И, два входа которого соединены с датчиками наличия металла в смежных клетях, третий вход через 5 логический элемент НЕ и пороговый элемент соединен с измерителем разности статических мсжентов (токов), а выход интегратора соединен с регулятором скорости главного привода клети.

0

Источники информации, принятые во внимание при экспертизе

, Патент ФРГ № 1208800, кл. Н 02 Р 5/46, 1967.

5

2. Патент СЗЛА 3807208, кл. В 21 В 37/00, 1972.

i Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования межклетевых натяжений | 1979 |

|

SU880532A2 |

| Устройство для измерения межклетевых натяжений | 1979 |

|

SU854481A1 |

| Устройство для регулирования межклетевых натяжений | 1984 |

|

SU1174112A1 |

| Устройство для регулирования межклетьевых натяжений | 1980 |

|

SU930811A1 |

| Группа универсальных клетей для непрерывной прокати полос с регулятором внутреклетевого натяжения | 1978 |

|

SU863036A1 |

| Устройство для настройки скоростей валков непрерывного стана горячей прокатки | 1981 |

|

SU995940A1 |

| Устройство управления натяжением заготовок в многониточной непрерывной группе клетей мелкосортно-проволочного стана | 1985 |

|

SU1276388A1 |

| Способ автоматического управления электроприводами петледержателей чистовой непрерывной группы клетей стана горячей прокатки | 1982 |

|

SU1041189A2 |

| Устройство для измерения межклетевых натяжений проката | 1982 |

|

SU1039600A1 |

| Система регулирования натяжения полос | 1980 |

|

SU931254A1 |

Авторы

Даты

1980-09-23—Публикация

1978-07-31—Подача