Изобретение относится к прокатному производству и может быть использовано в устройствах автоматического управления на многоклетьевых непрерывных станах холодной прокатки, при прокатке ленты из высокоуглеродистых марок сталей.

Известна система автоматического управления непрерывного широкополосного стана «1700» холодной прокатки, содержащая пять последовательно расположенных клетей, каждая из которых содержит систему управления гидронажимным устройством, силовой нажимной гидроцилиндр, систему управления главным электроприводом прокатных валков, измерители межклетевых натяжений, измерители толщины и измерители силы (месдозы), причем указанные системы и измерители подключены к системе управления режимом стана, системе автоматического регулирования толщины и натяжения, а также к системе визуализации и контроля (см. Автоматизированное управление процессом прокатки: Учеб. пособие / А.А. Восканьянц; Московский гос. техн. ун-т им. Н.Э.Баумана - М.: МГТУ им. Н.Э. Баумана, 2010. стр.50-54).

Недостатком известной системы является то, что при производстве холоднокатаной ленты толщиной 0,5-1,5 мм из высокоуглеродистых марок сталей на непрерывных станах холодной прокатки технологический процесс состоит из 2 - 3 операционных циклов «холодная прокатка - промежуточный отжиг», каждый из которых значительно увеличивает затраты на производство и снижает производительность технологического процесса. Длительность одного промежуточного отжига может достигать 40 часов.

Наиболее близким аналогом к заявляемому изобретению является устройство для управления непрерывным станом холодной прокатки с пятью последовательно расположенными прокатными клетями первой, второй, третьей, четвертой и пятой клетью, каждая из которых снабжена электроприводом верхнего рабочего валка и электроприводом нижнего рабочего валка, диаметры верхних и нижних рабочих валков равны друг другу, блоком задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, измерителями скорости вращения верхнего и нижнего рабочего валка, гидронажимным устройством, системой управления гидронажимным устройством, измерителем силы давления металла на валки (месдоза), в межклетевых промежутках установлены измеритель толщины ленты и измеритель межклетевого натяжения ленты, на выходе пятой клети установлен измеритель толщины ленты, вход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка каждой клети соединен с первым выходом системы управления режимом стана (СУРС), первый выход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка соединен с управляющим входом электропривода верхнего рабочего валка, а второй выход указанного блока соединен с управляющим входом электропривода нижнего рабочего валка, якоря двигателей указанных электроприводов соединены с соответствующими рабочими валками прокатной клети, на верхнем и нижнем рабочих валках установлены соответственно измеритель скорости вращения верхнего рабочего валка и измеритель скорости вращения нижнего рабочего валка, выходы указанных измерителей скорости каждой клети соединены с первым входом СУРС, вход гидронажимного устройства соединен с выходом системы управления гидронажимным устройством, вход которой каждой клети соединен с первым выходом системы автоматического регулирования толщины и натяжения (САРТ и Н), выход измерителя силы давления металла на валки каждой клети соединен с первым входом САРТ и Н, выход измерителя толщины ленты после каждой клети соединен со вторым входом САРТ и Н, выход измерителя межклетевого натяжения ленты после первой, второй, третьей и четвертой клетями соединен с третьим входом САРТ и Н и со вторым входом СУРС, третий вход СУРС соединен со вторым выходом САРТ и Н, четвертый вход САРТ и Н соединен со вторым выходом СУРС, через первую информационную шину САРТ и Н соединена с системой автоматического управления станом и системой визуализации и контроля, причем последняя через вторую информационную шину соединена с СУРС, при этом блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка включает регулятор скорости вращения ведущего рабочего валка и регулятор скорости вращения ведомого рабочего валка, первый и второй блоки вычитания, выходы которых соединены с входами соответствующих регуляторов скорости вращения ведущего и ведомого рабочих валков, первый вход первого блока вычитания соединен с первой клеммой на входе блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, вторые входы первого и второго блоков вычитания соединены соответственно с третьей и четвертой клеммами на входе блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка (Экспериментальное опробование технологии асимметричной холодной прокатки ленты из высокоуглеродистых марок сталей для исключения операций промежуточного отжига. Песин А.М., Пустовойтов Д.О., Сверчков А.И., Корнилов Г.П. «Черные металлы», ноябрь 2022. Стр. 28-35).

Недостатком известного устройства является индивидуальное ручное задание скоростной асимметрии для каждой клети, которая в процессе прокатке изменяется под действием внешних возмущающих воздействий. В результате изменяются физико-механические свойства ленты и её геометрические размеры по длине, а также изменяются энергосиловые параметры процесса прокатки высокоуглеродистых марок сталей. Кроме того продолжительная работа стана в асимметричном режиме со значительной разницей в загрузке электроприводов верхних и нижних рабочих валков снижает надежность работы силового электромеханического оборудования прокатной клети. Отметим также, что в известном устройстве скорость прокатки пониженная, что снижает производительность технологического процесса.

Технической проблемой, на решение которой направлено заявляемое изобретение, является уменьшение затрат на производство холоднокатаной ленты из высокоуглеродистых марок сталей и увеличение её производительности на непрерывных станах холодной прокатки. Кроме того задачей заявляемого изобретения является повышение надежность работы силового электрического и механического оборудования прокатной клети при асимметричной прокатке.

Технический результат заявляемого изобретения заключается в снижении количества операционных циклов «холодная прокатка - промежуточный отжиг» при производстве ленты из высокоуглеродистых марок сталей на непрерывных станах холодной прокатки. Указанный результат достигается благодаря применению скоростной асимметрии рабочих валков прокатной клети, приводимых в движение двумя независимыми двигателями.

Кроме того, в заявляемом устройстве при прокатке очередного рулона ленты из высокоуглеродистых марок сталей осуществляется смена режима работы верхних и нижних рабочих валков прокатной клети. Первоначально, например, верхний рабочий валок прокатной клети выполняет функцию ведущего валка, а нижний рабочий валок - ведомого валка, т.е. скорость верхнего валка выше, чем нижнего. После прохождения сварного шва, когда валки вращаются на пониженной скорости и они практически равны друг другу, режимы работы рабочих валков меняются, т.е. нижний рабочий валок выполняет функцию ведущего валка, а верхний рабочий валок - ведомого валка. Смена режимов работы (ведущий/ведомый и наоборот) верхнего и нижнего рабочих валков позволяет практически равномерно загрузить силовое электрическое и механическое оборудование прокатной клети при асимметричной прокатке, что повышает устойчивость и надежность работы стана при его продолжительной работе.

Поставленная проблема решается тем, что устройство для управления непрерывным станом холодной прокатки с пятью последовательно расположенными прокатными клетями первой, второй, третьей, четвертой и пятой клетью, каждая из которых снабжена электроприводом верхнего рабочего валка и электроприводом нижнего рабочего валка, диаметры верхних и нижних рабочих валков равны друг другу, блоком задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, измерителями скорости вращения верхнего и нижнего рабочего валка, гидронажимным устройством, системой управления гидронажимным устройством, измерителем силы давления металла на валки (месдоза), в межклетевых промежутках установлены измеритель толщины ленты и измеритель межклетевого натяжения ленты, на выходе пятой клети установлен измеритель толщины ленты, вход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка каждой клети соединен с первым выходом системы управления режимом стана (СУРС), первый выход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка соединен с управляющим входом электропривода верхнего рабочего валка, а второй выход указанного блока соединен с управляющим входом электропривода нижнего рабочего валка, якоря двигателей указанных электроприводов соединены с соответствующими рабочими валками прокатной клети, на верхнем и нижнем рабочих валках установлены соответственно измеритель скорости вращения верхнего рабочего валка и измеритель скорости вращения нижнего рабочего валка, выходы указанных измерителей скорости каждой клети соединены с первым входом СУРС, вход гидронажимного устройства соединен с выходом системы управления гидронажимным устройством, вход которой каждой клети соединен с первым выходом системы автоматического регулирования толщины и натяжения (САРТ и Н), выход измерителя силы давления металла на валки каждой клети соединен с первым входом САРТ и Н, выход измерителя толщины ленты после каждой клети соединен со вторым входом САРТ и Н, выход измерителя межклетевого натяжения ленты после первой, второй, третьей и четвертой клетями соединен с третьим входом САРТ и Н и со вторым входом СУРС, третий вход СУРС соединен со вторым выходом САРТ и Н, четвертый вход САРТ и Н соединен со вторым выходом СУРС, через первую информационную шину САРТ и Н соединена с системой автоматического управления станом и системой визуализации и контроля, причем последняя через вторую информационную шину соединена с СУРС, при этом блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка включает регулятор скорости вращения ведущего рабочего валка и регулятор скорости вращения ведомого рабочего валка, первый и второй блоки вычитания, выходы которых соединены с входами соответствующих регуляторов скорости вращения ведущего и ведомого рабочих валков, первый вход первого блока вычитания соединен с первой клеммой на входе блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, вторые входы первого и второго блоков вычитания соединены соответственно с третьей и четвертой клеммами на входе блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, согласно изобретению, в блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, для третьей, четвертой и пятой прокатных клетей установлены блок формирования асимметрии скорости вращения рабочих валков прокатной клети, формирователь скорости вращения ведущего рабочего валка и формирователь скорости вращения ведомого рабочего валка, первый и второй входы блока формирования асимметрии скорости вращения рабочих валков прокатной клети соединены соответственно с первой и второй клеммами на входе блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, выход блока формирования асимметрии скорости вращения рабочих валков прокатной клети соединен с первым входом второго блока вычитания, выход регулятора скорости вращения ведущего рабочего валка соединен с первым входом формирователя скорости вращения ведущего рабочего валка, выход регулятора скорости вращения ведомого рабочего валка соединен с первым входом формирователя скорости вращения ведомого рабочего валка, вторые входы указанных формирователей скорости вращения соединены с пятой клеммой на входе блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, первый выход формирователя скорости вращения ведущего рабочего валка и второй выход формирователя скорости вращения ведомого рабочего валка присоединены к первому выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, первый выход формирователя скорости вращения ведомого рабочего валка и второй выход формирователя скорости вращения ведущего рабочего валка присоединены ко второму выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка.

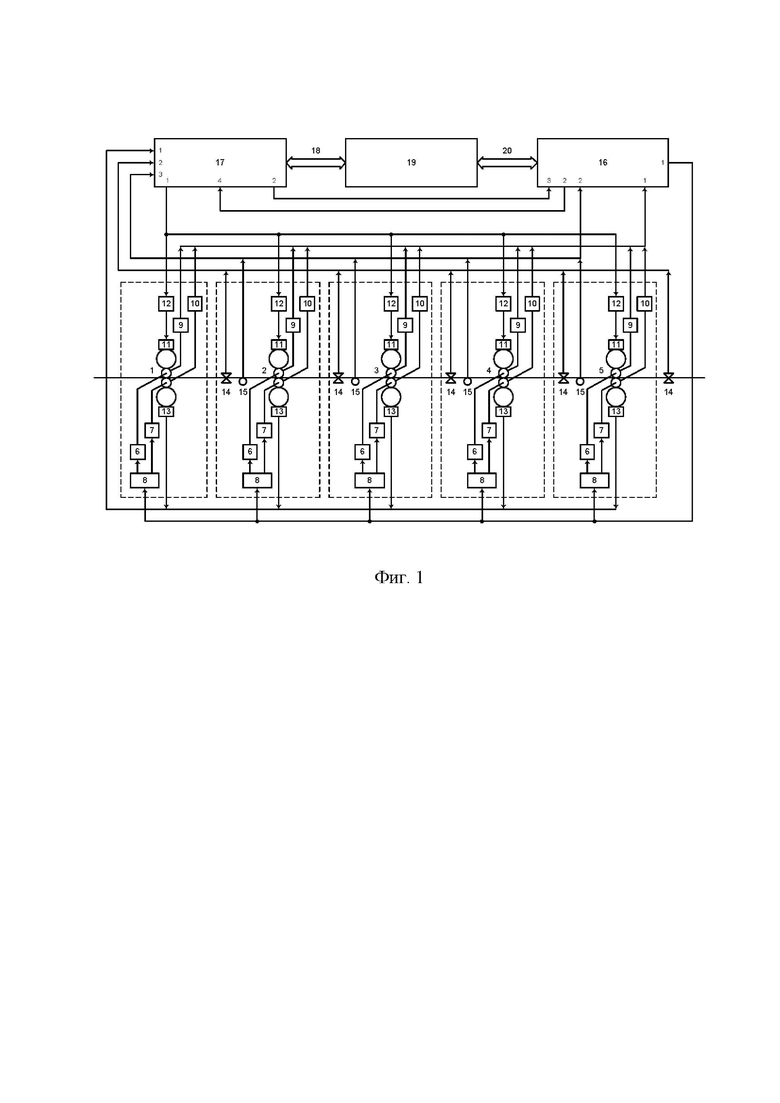

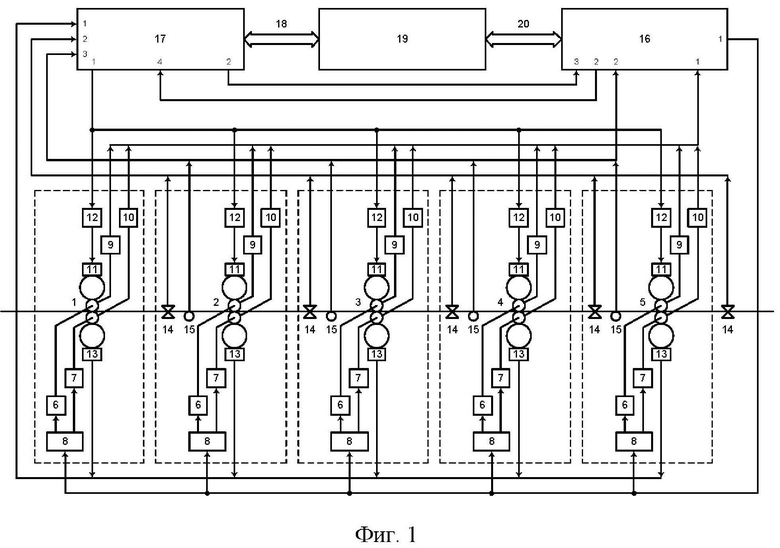

Сущность изобретения поясняется чертежами, где:

- на фиг. 1 изображена структурная схема устройства для управления непрерывным станом холодной прокатки;

- на фиг.2 приведена схема блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка;

- на фиг. 3 приведена временная зависимость последовательности технологических процессов прокатки в заявляемом устройстве.

Заявляемое устройство для управления непрерывным станом холодной прокатки содержит пять последовательно расположенных прокатных клетей первую 1, вторую 2, третью 3, четвертую 4 и пятую 5 клети. Каждая клеть снабжена электроприводом верхнего рабочего валка 6 и электроприводом нижнего рабочего валка 7. Диаметры верхних и нижних рабочих валков равны друг другу. Заявляемое устройство также снабжено блоком задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8, измерителем скорости вращения верхнего рабочего валка 9 и измерителем скорости вращения нижнего рабочего валка 10, гидронажимным устройством 11 и системой управления гидронажимным устройством 12, измерителем силы давления металла на валки (месдоза) 13. В межклетевых промежутках установлены измеритель толщины ленты 14 и измеритель межклетевого натяжения ленты 15. На выходе пятой клети 5 установлен измеритель толщины ленты 14.

Вход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 каждой клети соединен с первым выходом системы управления режимом стана (СУРС) 16. Первый выход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 соединен с управляющим входом электропривода верхнего рабочего валка 6, а второй выход указанного блока соединен с управляющим входом электропривода нижнего рабочего валка 7.

Якоря двигателей указанных электроприводов соединены с соответствующими рабочими валками прокатной клети. На верхнем и нижнем рабочих валках установлены соответственно измеритель скорости вращения верхнего рабочего валка 9 и измеритель скорости вращения нижнего рабочего валка 10. Выходы указанных измерителей скорости каждой клети соединены с первым входом СУРС 16.

Вход гидронажимного устройства 11 соединен с выходом системы управления гидронажимным устройством 12, вход которой каждой клети соединен с первым выходом системы автоматического регулирования толщины и натяжения (САРТ и Н) 17.

Выход измерителя силы давления металла на валки 13 каждой клети соединен с первым входом САРТ и Н 17. Выход измерителя толщины ленты 14 после каждой клети соединен со вторым входом САРТ и Н 17. Выход измерителя межклетевого натяжения ленты 15 после первой 1, второй 2, третьей 3 и четвертой 4 клетями соединен с третьим входом САРТ и Н 17 и со вторым входом СУРС 16.

Третий вход СУРС 16 соединен со вторым выходом САРТ и Н 17. Четвертый вход САРТ и Н 17 соединен со вторым выходом СУРС 16. Через первую информационную шину 18 САРТ и Н 17 соединена с системой автоматического управления станом и системой визуализации и контроля 19. Через вторую информационную шину 20 СУРС 16 соединена с системой автоматического управления станом и системой визуализации и контроля 19.

Блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 содержит регулятор скорости вращения ведущего рабочего валка 21 и регулятор скорости вращения ведомого рабочего валка 22, первый и второй блоки вычитания 23 и 24. Выходы указанных блоков соединены с входами соответствующих регуляторов скорости вращения ведущего 21 и ведомого 22 рабочих валков.

Первый вход первого блока вычитания 23 соединен с первой клеммой на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8, вторые входы первого 23 и второго 24 блоков вычитания соединены соответственно с третьей и четвертой клеммами на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8.

В заявляемом устройстве в блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8, для третьей 3, четвертой 4 и пятой 5 прокатных клетей дополнительно установлены блок формирования асимметрии скорости вращения рабочих валков прокатной клети 25, формирователь скорости вращения ведущего рабочего валка 26 и формирователь скорости вращения ведомого рабочего валка 27.

Дополнительно установленный блок 25 и формирователи 26 и 27 могут быть выполнены на базе программируемых интегральных микросхем, осуществляющие согласно заданному алгоритму их работы необходимые преобразования электрических сигналов.

Первый и второй входы блока формирования асимметрии скорости вращения рабочих валков прокатной клети 25 соединены соответственно с первой и второй клеммами на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8. Выход блока формирования асимметрии скорости вращения рабочих валков прокатной клети 25 соединен с первым входом второго блока вычитания 24.

Выход регулятора скорости вращения ведущего рабочего валка 21 соединен с первым входом формирователя скорости вращения ведущего рабочего валка 26. Выход регулятора скорости вращения ведомого рабочего валка 22 соединен с первым входом формирователя скорости вращения ведомого рабочего валка 27. Вторые входы указанных формирователей скорости вращения 26 и 27 соединены с пятой клеммой на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8. Первый выход формирователя скорости вращения ведущего рабочего валка 26 и второй выход формирователя скорости вращения ведомого рабочего валка 27 присоединены к первому выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8. Первый выход формирователя скорости вращения ведомого рабочего валка 27 и второй выход формирователя скорости вращения ведущего рабочего валка 26 присоединены ко второму выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8.

Заявляемое техническое решение имеет три отличительных признака.

Первый - наличие блока формирования асимметрии скорости вращения рабочих валков прокатной клети 25 (фиг. 2).

Указанный блок по сигналу задания системы управления режимом стана 16 (фиг. 1) изменяет скорость вращения ведомого рабочего валка так, что она снижается на заданную величину относительно скорости вращения ведущего рабочего валка. Заметим, что скорость вращения ведущего рабочего валка является базовой и определяет рабочую скорость прокатки.

В результате совместной работы СУРС 16 и блока 25 рабочие валки прокатной клети плавно переходят из симметричного режима работы в асимметричный режим. Отметим, что все остальные системы управления заявляемого устройства (фиг. 1) 12, 16, 17 и 19 обеспечивают поддержание асимметричного режима работы рабочих валков прокатной клети.

По сравнению с известным устройством (прототипом), это позволяет улучшить физико-механические свойства и точность геометрических размеров полос, а также снизить энергосиловые параметры процесса прокатки высокоуглеродистых марок сталей. (Асимметричная прокатка листов и лент: История и перспективы развития. А.М. Песин, Д.О. Пустовойтов, О.Д. Бирюкова, А.Е. Кожемякина. Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 3. С. 81-96).

Второй отличительный признак - наличие формирователя скорости вращения ведущего рабочего валка 26 (фиг. 2) и формирователя скорости вращения ведомого рабочего валка 27.

Указанные формирователи позволяют при длительном режиме работы стана в асимметричном режиме практически равномерно загружать электропривода верхних и нижних рабочих валков прокатных клетей. Это повышает надежность работы силового электромеханического оборудования прокатной клети при асимметричной прокатке.

Третий отличительный признак заключается в том, что блок формирования асимметрии скорости вращения рабочих валков прокатной клети 25, формирователь скорости вращения ведущего рабочего валка 26 и формирователь скорости вращения ведомого рабочего валка 27 установлены в блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8, для третьей 3, четвертой 4 и пятой 5 прокатных клетей.

Этот признак позволяет указанным клетям работать как в симметричном, так и асимметричном режимах работы. При этом в блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 для первой 1 и второй 2 прокатных клетей непрерывного стана холодной прокатки вышеуказанный блок 25 и формирователи 26 и 27 отсутствуют. В результате указанные две клети работают только в симметричном режиме.

По сравнению с известным устройством (прототипом), третий отличительный признак обеспечивает устойчивую и надежную работу непрерывного стана холодной прокатки в асимметричном режиме при производстве холоднокатаной ленты толщиной 0,5-1,5 мм из высокоуглеродистых марок сталей.

Совокупность отличительных признаков обеспечивает применение заявляемого устройства для автоматического управления многоклетьевыми непрерывными станами холодной прокатки при производстве ленты толщиной 0,5-1,5 мм из высокоуглеродистых марок сталей, например 65Г, сталь 70 при симметричной и асимметричной прокатке. При этом асимметричная прокатка обеспечивает улучшения физических свойств ленты, улучшение качества геометрии ленты, сокращение расхода электроэнергии на прокатку.

Устройство для управления непрерывным станом холодной прокатки может быть выполнено на базе программируемого логического контроллера, имеющего периферийные устройства, процессор, ОЗУ и ПЗУ. Применение указанного контроллера не только повышает надежность устройства в целом, но и снижает затраты на его проектирование, изготовление, наладку и возможный ремонт.

Опишем работу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2). Отметим, что на пять его входных клемм, которые изображены цифрами 1, 2, 3, 4 и 5 в круге, согласно программе прокатки поступают сигналы с первого выхода СУРС 16 (фиг. 1).

На первую и третью клеммы указанного блока 8 подаются сигналы соответственно  и

и  - заданное и текущее значение скорости вращения ведущего рабочего валка. Первый блок вычитания 23 (фиг. 2) вычисляет разницу (отклонение) между заданным значением скорости вращения ведущего рабочего валка и его текущим значением

- заданное и текущее значение скорости вращения ведущего рабочего валка. Первый блок вычитания 23 (фиг. 2) вычисляет разницу (отклонение) между заданным значением скорости вращения ведущего рабочего валка и его текущим значением  . Вычисленное отклонение скорости вращения ведущего рабочего валка

. Вычисленное отклонение скорости вращения ведущего рабочего валка  подается на вход регулятора скорости вращения ведущего рабочего валка 21.

подается на вход регулятора скорости вращения ведущего рабочего валка 21.

На вторую клемму блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2) подается сигнал, который задает значение коэффициента асимметрии  - отношение скорости вращения заданного значения ведущего и ведомого валков. При этом полагаем, что диаметры валков равны. Блок формирования асимметрии скорости вращения рабочих валков прокатной клети 25 (фиг. 2) вычисляет заданное значение скорости вращения ведомого рабочего валка по формуле

- отношение скорости вращения заданного значения ведущего и ведомого валков. При этом полагаем, что диаметры валков равны. Блок формирования асимметрии скорости вращения рабочих валков прокатной клети 25 (фиг. 2) вычисляет заданное значение скорости вращения ведомого рабочего валка по формуле  .

.

Второй блок вычитания 24 (фиг. 2) вычисляет отклонение между заданным значением скорости вращения ведомого рабочего валка и его текущим значением  . Текущее значение значением скорости вращения ведомого рабочего валка

. Текущее значение значением скорости вращения ведомого рабочего валка  подается на четвертый зажим блока 8 с первого выхода СУРС 16 (фиг. 1). Вычисленное отклонение скорости вращения ведомого рабочего валка

подается на четвертый зажим блока 8 с первого выхода СУРС 16 (фиг. 1). Вычисленное отклонение скорости вращения ведомого рабочего валка  подается на вход регулятора скорости вращения ведомого рабочего валка 22.

подается на вход регулятора скорости вращения ведомого рабочего валка 22.

Выходной сигнал регулятора скорости вращения ведущего рабочего валка 21 (фиг. 2) подается на вход формирователя скорости вращения ведущего рабочего валка 26, который имеет первый и второй выходы. Если на второй вход формирователя 26 с пятой клеммы блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2) поступает сигнал «ВВВ - выбор ведущего валка» равный логическому нулю «0», то выходной (управляющий) сигнал регулятора скорости вращения ведущего рабочего валка 21 через первый выход формирователя 26 подается на первый выход блока 8. Этот выход изображен цифрой 1 в прямоугольнике на фиг. 2. Если на второй вход формирователя 26 поступает сигнал «ВВВ» равный логической единицы «1», то управляющий сигнал регулятора скорости вращения ведущего рабочего валка 21 через второй выход формирователя 26 подается на второй выход блока 8. Этот выход изображен цифрой 2 в прямоугольнике на фиг. 2.

Аналогично работает формирователя скорости вращения ведомого рабочего валка 27, который также имеет два выхода первый и второй. Если на второй вход формирователя 27 поступает сигнал «ВВВ» равный логическому нулю «0» с пятой клеммы блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2), то управляющий сигнал регулятора скорости вращения ведомого рабочего валка 22 через первый выход формирователя 27 подается на второй выход блока 8. Этот выход изображен цифрой 2 в прямоугольнике на фиг. 2. Если на второй вход формирователя 27 поступает сигнал «ВВВ» равный логической единице «1», то управляющий сигнал регулятора скорости вращения ведомого рабочего валка 22 через второй выход формирователя 27 подается на первый выход блока 8.

Таким образом, блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 для третьей 3, четвертой 4 и пятой 5 клетей на своем первом выходе формируется управляющий сигнал  (фиг. 2), который подается на электропривод верхнего рабочего валка 6 и задает скорость его вращения. При этом на втором выходе указанного блока 8 формируется управляющий сигнал

(фиг. 2), который подается на электропривод верхнего рабочего валка 6 и задает скорость его вращения. При этом на втором выходе указанного блока 8 формируется управляющий сигнал  (фиг. 2), который подается на электропривод нижнего рабочего валка 7 и задает скорость его вращения.

(фиг. 2), который подается на электропривод нижнего рабочего валка 7 и задает скорость его вращения.

Индивидуальные электроприводы рабочих валков в заявляемом устройстве 6 и 7, как и в прототипе, могут быть выполнены по системе «тиристорный преобразователь - двигатель». Каждый из 10 рабочих валков в известном устройстве приводится во вращение двухъякорным двигателем постоянного тока типа 2МП-2000-315/800. Соединение обмоток якоря - последовательное.

Кратко опишем работу всех систем управления, которые содержит заявляемое устройство.

Система управления гидронажимным устройством 12 осуществляет регулирования межвалкового зазора, регулирование силы прокатки и другие функции.

Система управления режимом стана 16 в заявляемом устройстве выполняет следующие функции: формирование заданных и текущих значений скоростей рабочих валков для всех клетей стана в режимах разгона, торможения, работы на установившейся скорости с учетом воздействий от САРТ и Н 17 и введенных оператором команд через систему автоматического управления станом и систему визуализации и контроля 19. Кроме того СУРС 16 формирует значение коэффициента асимметрии  в режимах разгона, торможения, работы на установившейся скорости, а также формирует логические сигналы ноль «0» или единица «1» для смены режимов работы (ведущий/ведомый и наоборот) верхнего и нижнего рабочих валков прокатных клетей стана и другие функции.

в режимах разгона, торможения, работы на установившейся скорости, а также формирует логические сигналы ноль «0» или единица «1» для смены режимов работы (ведущий/ведомый и наоборот) верхнего и нижнего рабочих валков прокатных клетей стана и другие функции.

САРТ и Н 17 осуществляет регулирование толщин после клетей, воздействуя на соотношения скоростей ведущих валков, регулирование межклетевых натяжений воздействуя на гидронажимные устройства, ограничение межклетевых натяжений на уровне допустимых значений, воздействуя на соотношения скоростей ведущих валков и другие функции.

Система автоматического управления станом и система визуализации и контроля 19 решает следующие задачи: взаимодействие персонала стана с АСУ ТП, ввода и корректировки программы прокатки, управление технологическими агрегатами, контроля технологических параметров процесса, индикации готовности и состояния систем стана, диагностики работы оборудования, сбора и архивирования производственной информации и другие задачи и функции.

Устройство для управления непрерывным станом холодной прокатки работает следующим образом.

Пусть в момент времени  (фиг. 3) заявляемое устройство получило команду «пуск стана». При этом полагаем, что все системы управления стана: система управления гидронажимным устройством 12, СУРС 16, САРТ и Н 17, система автоматического управления станом и система визуализации и контроля 19 согласно программе прокатки подготовлены к прокатке первой ленты из партии высокоуглеродистых марок сталей. Заметим, что первая, вторая и последующие ленты из партии соединены между собой сваркой, с помощью сварочного агрегата, который на фиг. 1 не показан.

(фиг. 3) заявляемое устройство получило команду «пуск стана». При этом полагаем, что все системы управления стана: система управления гидронажимным устройством 12, СУРС 16, САРТ и Н 17, система автоматического управления станом и система визуализации и контроля 19 согласно программе прокатки подготовлены к прокатке первой ленты из партии высокоуглеродистых марок сталей. Заметим, что первая, вторая и последующие ленты из партии соединены между собой сваркой, с помощью сварочного агрегата, который на фиг. 1 не показан.

СУРС 16 через блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 к моменту времени  (фиг. 3) задает одинаковые скорости вращения для верхних и нижних рабочих валков первой клети 1 (симметричная прокатка). Заметим, что эта скорость не высокая и соответствует скорости заправки ленты в первую клеть 1. При этом согласно программе прокатки в первой клети 1 осуществляется заданное обжатие ленты. Далее лента захватывается рабочими валками 2-й, 3-й, 4-й и 5-й клетями. Скорости вращения для верхних и нижних рабочих валков указанных клетей также не высокие, одинаковые в пределах клети и соответствуют скоростям заправки ленты в эти клети согласно программе прокатки (симметричная прокатка). Обжатия ленты в клетях также осуществляется согласно программе прокатки.

(фиг. 3) задает одинаковые скорости вращения для верхних и нижних рабочих валков первой клети 1 (симметричная прокатка). Заметим, что эта скорость не высокая и соответствует скорости заправки ленты в первую клеть 1. При этом согласно программе прокатки в первой клети 1 осуществляется заданное обжатие ленты. Далее лента захватывается рабочими валками 2-й, 3-й, 4-й и 5-й клетями. Скорости вращения для верхних и нижних рабочих валков указанных клетей также не высокие, одинаковые в пределах клети и соответствуют скоростям заправки ленты в эти клети согласно программе прокатки (симметричная прокатка). Обжатия ленты в клетях также осуществляется согласно программе прокатки.

Пусть к моменту времени  (фиг. 3) прокатываемая лента захвачена моталкой, которая на фиг. 1 не показана. Полагаем, что все вышеуказанные системы управления стана 12, 16, 17 и 19 создали и поддерживают заданные межклетевые натяжения ленты, обеспечивают заданные толщины прокатываемой ленты после клетей и подготовили стан к следующему этапу его работы - асимметричная прокатка ленты.

(фиг. 3) прокатываемая лента захвачена моталкой, которая на фиг. 1 не показана. Полагаем, что все вышеуказанные системы управления стана 12, 16, 17 и 19 создали и поддерживают заданные межклетевые натяжения ленты, обеспечивают заданные толщины прокатываемой ленты после клетей и подготовили стан к следующему этапу его работы - асимметричная прокатка ленты.

С момента времени  по команде СУРС 16 все пять блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 получают команду «разгон валков с заданным ускорением до рабочей скорости прокатки». Ранее было указано, что первая 1 и вторая 2 прокатные клети стана при этом осуществляют симметричную прокатку, т.е. скорости верхнего и нижнего рабочих валков в этих клетях примерно равны по значению.

по команде СУРС 16 все пять блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 получают команду «разгон валков с заданным ускорением до рабочей скорости прокатки». Ранее было указано, что первая 1 и вторая 2 прокатные клети стана при этом осуществляют симметричную прокатку, т.е. скорости верхнего и нижнего рабочих валков в этих клетях примерно равны по значению.

Третья 3, четвертая 4 и пятая 5 прокатные клети стана за время разгона от  до

до  (фиг. 3) плавно переходят из режима симметричной прокатки в режим асимметричной прокатки. Ранее было описано, что для этого на вторую клемму блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2), указанных клетей 3, 4 и 5 подается сигнал, который задает значение коэффициента асимметрии

(фиг. 3) плавно переходят из режима симметричной прокатки в режим асимметричной прокатки. Ранее было описано, что для этого на вторую клемму блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2), указанных клетей 3, 4 и 5 подается сигнал, который задает значение коэффициента асимметрии  .

.

Например, коэффициент асимметрии плавно изменяется от значения  (симметричная прокатка) до значения

(симметричная прокатка) до значения  (асимметричная прокатка), как в прототипе. Таким образом, за время разгона от

(асимметричная прокатка), как в прототипе. Таким образом, за время разгона от  до

до  скорость вращения верхнего рабочего валка клети

скорость вращения верхнего рабочего валка клети  плавно увеличивается от скорости заправки ленты в клеть до рабочей скорости прокатки (фиг. 3). Скорость вращения нижнего рабочего валка

плавно увеличивается от скорости заправки ленты в клеть до рабочей скорости прокатки (фиг. 3). Скорость вращения нижнего рабочего валка  клети плавно увеличивается от скорости заправки ленты в клеть до значения

клети плавно увеличивается от скорости заправки ленты в клеть до значения  рабочей скорости прокатки верхнего рабочего валка клети. Получили, что скорость вращения нижнего рабочего валка меньше, чем скорость вращения верхнего рабочего валка. Ранее отмечалось, что такое соотношение скоростей будет выполняться при условии, если на пятую клемму блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2), указанных клетей 3, 4 и 5 подается сигнал ВВВ равный логическому нулю «0». Указанный логический сигнал задает, что верхний рабочий валок будет ведущим, а нижний рабочий валок - ведомым.

рабочей скорости прокатки верхнего рабочего валка клети. Получили, что скорость вращения нижнего рабочего валка меньше, чем скорость вращения верхнего рабочего валка. Ранее отмечалось, что такое соотношение скоростей будет выполняться при условии, если на пятую клемму блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2), указанных клетей 3, 4 и 5 подается сигнал ВВВ равный логическому нулю «0». Указанный логический сигнал задает, что верхний рабочий валок будет ведущим, а нижний рабочий валок - ведомым.

Таким образом, с момента времени  (фиг. 3) до момента времени

(фиг. 3) до момента времени  непрерывный стан холодной прокатки осуществляет асимметричную прокатку первой ленты из партии высокоуглеродистых марок сталей на установившейся рабочей скорости прокатки. При этом скорость вращения верхнего рабочего валка больше, чем скорость вращения нижнего рабочего валка. Полагаем, что все ранее указанные системы управления стана 12, 16, 17 и 19 согласно программе прокатке поддерживают заданные межклетевые натяжения ленты и обеспечивают заданные толщины прокатываемой ленты после клетей.

непрерывный стан холодной прокатки осуществляет асимметричную прокатку первой ленты из партии высокоуглеродистых марок сталей на установившейся рабочей скорости прокатки. При этом скорость вращения верхнего рабочего валка больше, чем скорость вращения нижнего рабочего валка. Полагаем, что все ранее указанные системы управления стана 12, 16, 17 и 19 согласно программе прокатке поддерживают заданные межклетевые натяжения ленты и обеспечивают заданные толщины прокатываемой ленты после клетей.

Из литературных источников известно (Моделирование сдвиговых деформаций в предельном случае асимметричной тонколистовой прокатки. Пустовойтов Д.О., Песин А.М., Перехожих А.А., Свердлик М.К. Вестник МГТУ им. Г.И. Носова. 2013. №1. С. 65-68), что асимметричная прокатка позволяет значительно снизить усилия прокатки, повысить обжимную способность клети, а также получить более тонкие полосы по сравнению с обычным процессом прокатки. Механика процесса асимметричной прокатки основана на создании дополнительных сдвиговых деформаций в прокатываемом металле. В отличие от симметричного процесса, в очаге деформации при асимметричной прокатке возникает зона сдвиговой деформации, т. е. зона, в которой силы контактного трения со стороны ведущего и ведомого валков направлены в противоположные стороны. Метод асимметричной прокатки за счет рассогласования скоростей рабочих валков также способствует измельчению зерна, улучшению текстуры и механических свойств различных металлов и сплавов.

Аналогичные технологические процессы происходят на непрерывных станах холодной прокатки ленты толщиной 0,5-1,5 мм из высокоуглеродистых марок сталей, осуществляющие 2 - 3 операционных цикла «холодная прокатка - промежуточный отжиг». Однако, как ранее было указано, каждый из операционных циклов значительно увеличивает затраты на производство и снижает производительность технологического процесса.

Таким образом, асимметричная прокатка ленты из высокоуглеродистых марок сталей обеспечивает улучшение физико-механические свойства ленты, повышает точность её геометрических размеров, а также снижает энергосиловые параметры процесса прокатки указанных марок сталей, т.е. решает техническую проблему заявляемого устройства.

В момент времени  (фиг. 3) система автоматического управления станом и система визуализации и контроля 19 (фиг. 1) через информационную шину 20 выдает СУРС 16 команду «подготовиться к прохождению сварного шва». При этом СУРС 16 для пяти блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 формирует команду «торможение валков с заданным замедлением до скорости прохождения сварного шва через клеть». Ранее было отмечено, что при достижении указанной скорости все клети переходят в симметричный режим работы, т.е. скорости верхнего и нижнего рабочих валков в клетях примерно равны по значению. На фиг. 3 этому моменту времени соответствует

(фиг. 3) система автоматического управления станом и система визуализации и контроля 19 (фиг. 1) через информационную шину 20 выдает СУРС 16 команду «подготовиться к прохождению сварного шва». При этом СУРС 16 для пяти блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 формирует команду «торможение валков с заданным замедлением до скорости прохождения сварного шва через клеть». Ранее было отмечено, что при достижении указанной скорости все клети переходят в симметричный режим работы, т.е. скорости верхнего и нижнего рабочих валков в клетях примерно равны по значению. На фиг. 3 этому моменту времени соответствует  .

.

За интервал времени от  до

до  завершается прохождение первого сварного шва через все клети стана. Ранее отмечалось, что этот шов соединяет первую и вторую ленты из партии высокоуглеродистых марок сталей.

завершается прохождение первого сварного шва через все клети стана. Ранее отмечалось, что этот шов соединяет первую и вторую ленты из партии высокоуглеродистых марок сталей.

Таким образом, с момента времени  (фиг. 3) начинается прокатка второй ленты. При этом все вышеописанные технологические процессы прокатки повторяются: разгон валков с заданным ускорением до установившейся рабочей скорости прокатки, асимметричная прокатка, торможение валков с заданным замедлением до скорости прохождения сварного шва через клеть, прохождение второго сварного шва. Но существенное отличие прокатки второй ленты заключается в том, что на пятую клемму блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2), в третей 3, четвертой 4 и пятой 5 прокатных клетях подается сигнал «ВВВ» равный логической единице «1». Ранее было описано, что при этом нижний рабочий валок в прокатной клети будет ведущим, а верхний рабочий валок - ведомым.

(фиг. 3) начинается прокатка второй ленты. При этом все вышеописанные технологические процессы прокатки повторяются: разгон валков с заданным ускорением до установившейся рабочей скорости прокатки, асимметричная прокатка, торможение валков с заданным замедлением до скорости прохождения сварного шва через клеть, прохождение второго сварного шва. Но существенное отличие прокатки второй ленты заключается в том, что на пятую клемму блоков задания скорости вращения верхнего рабочего валка и нижнего рабочего валка 8 (фиг. 2), в третей 3, четвертой 4 и пятой 5 прокатных клетях подается сигнал «ВВВ» равный логической единице «1». Ранее было описано, что при этом нижний рабочий валок в прокатной клети будет ведущим, а верхний рабочий валок - ведомым.

Следующие нечетные ленты третья, пятая и т.д. в асимметричном режиме прокатываются как первая, т.е. скорость вращения верхнего рабочего валка больше, чем скорость вращения нижнего рабочего валка. При этом все четные ленты четвертая, шестая и т.д. прокатываются как вторая, т.е. скорость вращения нижнего рабочего валка больше, чем скорость вращения верхнего рабочего валка. Такой способ прокатки ленты из высокоуглеродистых марок сталей обеспечивает практически равномерную загрузку электроприводов и механического оборудования прокатных клетей, что решает одну из технических проблем заявляемого устройства.

Таким образом, заявляемое устройство для управления непрерывным станом холодной прокатки, за счет рассогласования скоростей рабочих валков в трех прокатных клетях, способствует измельчению зерна, улучшению текстуры и механических свойств холоднокатаной ленты из высокоуглеродистых марок сталей. Это позволяет исключить из технологического процесса стадию «промежуточный отжиг», который, как ранее было отмечено, значительно увеличивает затраты на производство и снижает производительность технологического процесса.

Заявляемое устройство, благодаря асимметричной прокатке позволяет значительное снизить усилия прокатки, повысить обжимную способность клети, а также получить более тонкие полосы по сравнению с симметричной прокаткой.

Ранее отмечалось, что электропривод ведущего валка при асимметричной прокатке загружен значительно больше, чем электропривод ведомого валка. В заявляемом устройстве смена режимов работы верхнего и нижнего рабочих валков (ведущий/ведомый и наоборот) позволяет практически равномерно загрузить силовое электрическое и механическое оборудование прокатной клети, что повышает устойчивость и надежность работы стана при его продолжительной работе.

Таким образом, практическая значимость заявляемого технического решения заключается в уменьшении затрат на производство холоднокатаной ленты из высокоуглеродистых марок сталей и увеличении её производительности на непрерывных станах холодной прокатки, а также повышении надежность работы силового электрического и механического оборудования прокатной клети при асимметричной прокатке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ компенсации отклонения толщины прокатываемой полосы на реверсивном стане холодной прокатки | 2019 |

|

RU2732451C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ ПОЛОСЫ В ПРОЦЕССЕ ПРОКАТКИ МЕЖДУ КЛЕТЯМИ МНОГОКЛЕТЬЕВОГО СТАНА С ПЕЧНЫМИ МОТАЛКАМИ | 2002 |

|

RU2268800C2 |

| Устройство автоматического поиска и поддержания процесса прокатки полосы в области прокатка-волочение | 1979 |

|

SU961809A1 |

| Прокатная клеть | 1974 |

|

SU599865A1 |

| Устройство автоматического регулирования толщины полосы | 1981 |

|

SU1005969A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| Устройство для автоматического регулирования толщины полосы на реверсивном стане холодной прокатки-волочения без охвата валков полосой | 1976 |

|

SU692649A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Устройство для управления приводными двигателями валков горизонтальных клетей толстолистовых и широкополосных станов горячей прокатки | 2023 |

|

RU2809888C1 |

| Устройство совмещенного регулирования толщины и формы полосы на стане | 1981 |

|

SU997880A1 |

Изобретение относится к устройству автоматического управления на пятиклетьевом непрерывном стане холодной прокатки. Устройство содержит расположенный в каждой прокатной клети блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка. В блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка для третьей, четвертой и пятой прокатных клетей установлены блок формирования асимметрии скорости вращения рабочих валков прокатной клети, формирователь скорости вращения ведущего рабочего валка и формирователь скорости вращения ведомого рабочего валка. Первый и второй входы блока формирования асимметрии скорости вращения рабочих валков прокатной клети соединены соответственно с первой и второй клеммами на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка. Выход блока формирования асимметрии скорости вращения рабочих валков прокатной клети соединен с первым входом второго блока вычитания. Выход регулятора скорости вращения ведущего рабочего валка соединен с первым входом формирователя скорости вращения ведущего рабочего валка. Выход регулятора скорости вращения ведомого рабочего валка соединен с первым входом формирователя скорости вращения ведомого рабочего валка. Вторые входы указанных формирователей скорости вращения соединены с пятой клеммой на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка. Первый выход формирователя скорости вращения ведущего рабочего валка и второй выход формирователя скорости вращения ведомого рабочего валка присоединены к первому выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка. Первый выход формирователя скорости вращения ведомого рабочего валка и второй выход формирователя скорости вращения ведущего рабочего валка присоединены ко второму выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка. В результате повышается устойчивость и надежность работы стана. 3 ил.

Устройство для управления непрерывным станом холодной прокатки с пятью последовательно расположенными прокатными клетями: первой, второй, третьей, четвертой и пятой клетью, каждая из которых снабжена электроприводом верхнего рабочего валка и электроприводом нижнего рабочего валка, диаметры верхних и нижних рабочих валков равны друг другу, содержащее расположенные в каждой упомянутой прокатной клети блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, измерители скорости вращения верхнего и нижнего рабочего валка, гидронажимное устройство, систему управления гидронажимным устройством и измеритель силы давления металла на валки в виде месдозы, при этом в межклетевых промежутках установлены измеритель толщины ленты и измеритель межклетевого натяжения ленты, на выходе пятой клети установлен измеритель толщины ленты, вход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка каждой клети соединен с первым выходом системы управления режимом стана (СУРС), первый выход блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка соединен с управляющим входом электропривода верхнего рабочего валка, а второй выход указанного блока соединен с управляющим входом электропривода нижнего рабочего валка, якоря двигателей указанных электроприводов соединены с соответствующими рабочими валками прокатной клети, на верхнем и нижнем рабочих валках установлены соответственно измеритель скорости вращения верхнего рабочего валка и измеритель скорости вращения нижнего рабочего валка, выходы указанных измерителей скорости каждой клети соединены с первым входом СУРС, вход гидронажимного устройства соединен с выходом системы управления гидронажимным устройством, вход которой каждой клети соединен с первым выходом системы автоматического регулирования толщины и натяжения (САРТ и Н), выход измерителя силы давления металла на валки каждой клети соединен с первым входом САРТ и Н, выход измерителя толщины ленты после каждой клети соединен со вторым входом САРТ и Н, выход измерителя межклетевого натяжения ленты после первой, второй, третьей и четвертой клетей соединен с третьим входом САРТ и Н и со вторым входом СУРС, третий вход СУРС соединен со вторым выходом САРТ и Н, четвертый вход САРТ и Н соединен со вторым выходом СУРС, через первую информационную шину САРТ и Н соединена с системой автоматического управления станом и системой визуализации и контроля, причем последняя через вторую информационную шину соединена с СУРС, при этом блок задания скорости вращения верхнего рабочего валка и нижнего рабочего валка включает регулятор скорости вращения ведущего рабочего валка и регулятор скорости вращения ведомого рабочего валка, первый и второй блоки вычитания, выходы которых соединены с входами соответствующих регуляторов скорости вращения ведущего и ведомого рабочих валков, причем первый вход первого блока вычитания соединен с первой клеммой на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, вторые входы первого и второго блоков вычитания соединены соответственно с третьей и четвертой клеммами на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, отличающееся тем, что в блоке задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, для третьей, четвертой и пятой прокатных клетей установлены блок формирования асимметрии скорости вращения рабочих валков прокатной клети, формирователь скорости вращения ведущего рабочего валка и формирователь скорости вращения ведомого рабочего валка, при этом первый и второй входы блока формирования асимметрии скорости вращения рабочих валков прокатной клети соединены соответственно с первой и второй клеммами на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, выход блока формирования асимметрии скорости вращения рабочих валков прокатной клети соединен с первым входом второго блока вычитания, выход регулятора скорости вращения ведущего рабочего валка соединен с первым входом формирователя скорости вращения ведущего рабочего валка, выход регулятора скорости вращения ведомого рабочего валка соединен с первым входом формирователя скорости вращения ведомого рабочего валка, вторые входы указанных формирователей скорости вращения соединены с пятой клеммой на входе блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, причем первый выход формирователя скорости вращения ведущего рабочего валка и второй выход формирователя скорости вращения ведомого рабочего валка присоединены к первому выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка, первый выход формирователя скорости вращения ведомого рабочего валка и второй выход формирователя скорости вращения ведущего рабочего валка присоединены ко второму выходу блока задания скорости вращения верхнего рабочего валка и нижнего рабочего валка.

| Устройство для управления непрерывным станом холодной прокатки | 1977 |

|

SU679271A1 |

| Способ регулирования скоростей главных электроприводов реверсивной универсальной клети и устройство для его осуществления | 1985 |

|

SU1310053A1 |

| Устройство управления скоростью непрерывного стана | 1982 |

|

SU1053919A1 |

| Устройство управления скоростными режимами непрерывного стана горячей прокатки | 1976 |

|

SU595024A1 |

| US 6167736 B1, 02.01.2001. | |||

Авторы

Даты

2023-12-19—Публикация

2023-05-24—Подача