Изобретение относится к переработке и утилизации синтетических полимерных материалов и может быть применено для переработки отходов термопластов, в частности использованной упаковочной тары и прочих изделий из термопластов.

Известен способ переработки отходов полимеров низкотемпературным пиролизом для производства смазочных материалов, включающий измельчение вторичного полиэтилена, фракционирование его в кипящем растворителе на растворимую золь- и нерастворимую гель-фракции с разделением и промывкой продуктов фракционирования, последующий низкотемпературный пиролиз в вакууме отдельно для каждой фракции [патент 2106365 РФ, МПК C08J 11/04 (1995.01), С10М 171/04 (1995.01)]. Недостатком способа является необходимость применения растворителя - м-ксилола, а также дополнительных энергозатрат на проведение стадии фракционирования вторичного полиэтилена в кипящем растворителе и регенерацию промывной жидкости - этанола.

Известен способ утилизации отходов полимеров, осуществляемый в низших спиртах-растворителях, находящихся в сверхкритическом состоянии, в реакторах закрытого типа, при температуре и давлении, превышающих критические значения для исходной реакционной смеси [патент 2430121 РФ, МПК C08J 11/04 (2006.01), C08L 101/00 (2006.01)]. Способ позволяет провести деполимеризацию и превращение полимерных материалов в гомогенные жидкие соединения с высокой степенью конверсии за малые времена контакта. Недостатком способа является необходимость применения высокого давления для его осуществления.

Известен способ утилизации отходов полимеров путем каталитической деструкции указанных отходов с получением моторных топлив и/или их компонентов [патент 2451696 РФ, МПК C08J 11/04 (2006.01), C08J 11/16 (2006.01), С10В 57/00 (2006.01)]. Способ заключается в превращении отходов полимеров, таких как полиэтилен, полипропилен, полистирол или их любых смесей, в смесь углеводородов. Процесс осуществляют в присутствии катализатора при температуре 350-550°С и давлении не более 1,5 МПа. Полученную смесь углеводородов подвергают дальнейшей переработке с получением высококачественных моторных топлив и масел. Применение катализатора приводит к снижению температуры реакции и к увеличению выхода жидких углеводородов до 85 масс. %.

Недостатками способа являются многостадийность производства, сложность технологии, связанной с необходимостью использования специфических катализаторов и их приготовления по рецептам с громоздким рецептурным соотношением компонентов в смеси; недостаточно высокий выход легких фракций, образующихся на стадии специализированного каталитического крекинга.

Известен способ утилизации отходов производственного потребления, в частности полиэтилена, включающий растворение пленки полиэтилена низкой плотности и высокого давления в индустриальных маслах, применяемых для изготовления эмульсионных взрывчатых веществ, при концентрации полиэтилена в индустриальном масле 1-5 масс. %, с последующим введением переработанного полиэтилена во взрывчатый состав [патент 2473573 РФ, МПК C08J 11/04 (2006.01), C08J 11/20 (2006.01), A62D 101/20 (2007.01)]. Способ позволяет утилизировать полиэтиленовые отходы взрывным способом. Недостатком способа является возможность утилизации этим методом лишь относительно небольших количеств отходов полиэтилена.

Известен способ переработки органических и полимерных отходов, включающий загрузку сырья с предварительной сепарацией, его измельчение и подсушку совместно с катализатором и низкокалорийным природным топливом, приготовление пасты из измельченного материала и растворителя - дистиллята, получаемого при дистилляции жидких продуктов, дальнейшую ступенчатую деполимеризацию реакционной массы, осуществляемую в каскаде из двух пар последовательно соединенных реакторов, в которых температура деполимеризации достигает в 1-й паре 200°С, и во 2-й паре - более 200°С и не превышает 310°С. Газовый поток, выходящий из реакторов деполимеризации, направляется на установку паровой каталитической конверсии углеводородов с образованием синтез-газа (СО и Н2), откуда часть его возвращается в виде рецикла в реакторы деполимеризации, формируя в реакционной системе восстановительную среду, а другая часть выводится для получения моторных топлив - метанола, диметилового эфира или бензина. Жидкую реакционную углеводородную смесь, после отделения от нее твердого остатка, который выводят для производства нефтяных брикетов и/или горючих капсул, направляют на горячую сепарацию, охлаждение и дистилляцию. Меньшую часть дистиллята возвращают на стадию приготовления пасты, а большую часть разделяют на целевые фракции: первую с температурой кипения до 200°С и вторую с температурой кипения выше 200°С, но не более 310°С [патент 2496587 РФ, МПК В09В 3/00 (2006.01), В09В 5/00 (2006.01), C08J 11/00 (2006.01), В29В 17/00 (2006.01), С10В 53/00 (2006.01), C10L 5/46 (2006.01), C10G 1/00 (2006.01)]. Техническим результатом является достижение экологической чистоты, безотходности и самоокупаемости производства но заявляемому способу за счет переработки почти всех, за исключением металлов и крупногабаритных компонентов ТБО с получением трех видов коммерческих продуктов: жидкой фракции нефтепродуктов с температурой кипения до и после 200°С; твердых нефтебрикетов и/или горючих капсул и синтез-газа, направляемого в производство моторных топлив. Недостатком способа является высокое содержание в продуктах переработки непредельных соединений, что затрудняет их использование в качестве моторных топлив без дополнительной обработки.

Известен способ переработки отходов термопластов, включающий стадию предварительной подготовки, в которой исходное сырье измельчают и нагревают до температуры 50-60°С, пиролиз проводят в реакторе при температуре 480-600°С и давлении 0,1-0,15 МПа, получаемую парогазовую смесь подвергают разделению на фракции путем двухступенчатой конденсации: на первой ступени при температурах от 280-320°С до 110-120°С для получения высококипящих компонентов и на второй ступени при температурах от 110-120°С до 50-60°С для получения легкокипящих компонентов жидкого топлива и неконденсируемой парогазовой смеси. Установка для осуществления данного способа снабжена измельчителем, а ее реактор, наклоненный под углом к горизонту, - питателем сырья, содержащим греющую рубашку, выполненным в виде вертикального цилиндрического корпуса [патент 2459843 РФ, МПК C08J 11/04 (2006.01), В29В 17/00 (2006.01), F23G 5/027 (2006.01)].

Недостатками способа являются: широкий спектр получаемых продуктов переработки; отсутствие возможности выделения ценных непредельных углеводородов С2-С5, являющихся сырьем для получения синтетических полимеров, что приводит к неквалифицированному их использованию в качестве топлива для поддержания рабочей температуры процесса; низкое качество образующихся целевых фракций моторного топлива, связанное с их многокомпонентным составом.

Наиболее близким к заявляемому является способ переработки органических полимерных отходов в моторное топливо и химическое сырье, включающий термоожижение полимерных отходов в блоке термоожижения, их нагрев до температуры 320-350°С и подачу в реакционную зону реактора, температуру в которой поддерживают на уровне 320-405°С, пропускание нагретого активирующего неокислительного газа через объем полимерного сырья, с получением более легких углеводородных фракций на верхнем выходе из реактора и более тяжелых углеводородных остатков на нижнем выходе из реактора [патент 2645338 РФ, МПК C08J 11/04 (2006.01), C10G 9/36 (2006.01), B01D 3/14 (2006.01)].

Недостатками способа являются широкий спектр получаемых продуктов переработки и их низкая потребительская ценность, а также отсутствие каких-либо сведений о методах выделения активирующего неокислительного газа из продуктов переработки и возможности его рецикла.

Задачей, которую решает предложенное изобретение, является создание способа переработки отходов карбоцепных термопластов в смеси низкомолекулярных углеводородов с последующим выделением из полученной смеси мономеров - исходных соединений для производства полимеров.

Отходы термопластов могут содержать, например, полиэтилен, полипропилен, полистирол или любые их смеси и сополимеры этилена, пропилена, стирола с другими мономерами.

Поставленная задача решается способом переработки отходов карбоцепных термопластов, включающего: термоожижение отходов термопластов; их разложение в пиролизере печного типа (трубчатой печи) при температуре 500-600°С и давлении не более 0,107 МПа с применением газа-разбавителя; охлаждение продуктов пиролиза до 250-400°С в закалочно-испарительных аппаратах с одновременным получением насыщенного водяного пара; дальнейшее охлаждение в теплообменнике с отдачей тепла газу-разбавителю, поступающему в трубчатую печь; абсорбцию продуктов пиролиза циркулирующим маслом; очистку насыщенного абсорбента от кокса фильтрованием; десорбцию газообразных продуктов пиролиза; разделение их на узкие фракции и выделение из них мономеров.

Переработка отходов карбоцепных термопластов путем пиролиза в токе газа-разбавителя может быть совмещена с пиролизом нефтяного сырья, осуществляемого, например, в производстве этилена. В этом случае абсорбция продуктов пиролиза из их смеси с газом-разбавителем может производиться нефтяной фракцией. Абсорбент, поглотивший продукты пиролиза термопластов, в дальнейшем направляется на установку пиролиза нефтяной фракции с последующим разделением продуктов пиролиза на узкие фракции и выделением из них этилена и других мономеров.

Технический результат от использования предложенного технического решения заключается в создании возможности переработки отходов карбоцепных термопластов в мономеры для их производства.

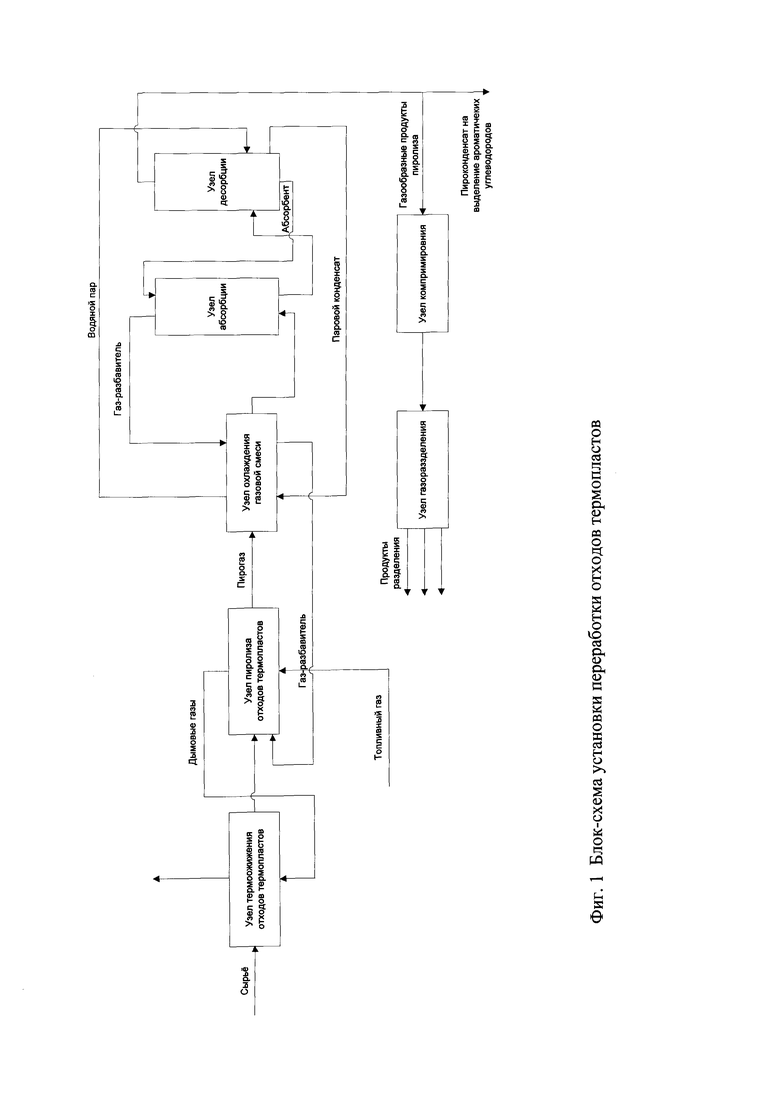

На фиг. 1 представлена блок-схема установки переработки отходов термопластов путем низкотемпературного пиролиза в токе газа-разбавителя. В состав установки входят следующие узлы: узел термоожижения отходов термопластов; узел пиролиза отходов термопластов в токе газа-разбавителя; узел охлаждения газовой смеси; узел абсорбции продуктов пиролиза циркулирующим маслом; узлы десорбции, компримирования и разделения продуктов пиролиза.

Термоожижение отходов карбоцепных термопластов осуществляют при температуре 120-150°С. Термоожиженное сырье направляют в пиролизер печного типа (трубчатую печь), куда также подается газ-разбавитель (азот, водород, водяной пар) для снижения парциального давления углеводородов и подавления вторичных реакций полимеризации. В трубчатой печи сырье перемещается по трубам, обогреваемым теплом от сгорания жидкого или газообразного топлива, до температуры 500-600°С. При этом происходит его термическое разложение (пиролиз).

Продукты пиролиза подвергают «закалке» (быстрому охлаждению до 250-400°С в закалочно-испарительных аппаратах с одновременным получением насыщенного водяного пара) для избежания полимеризации олефинов. Частично охлажденные продукты пиролиза проходят теплообменник, где охлаждаются до 180°С, отдавая тепло газу-разбавителю, поступающему в трубчатую печь, и направляются на абсорбцию в колонну, орошаемую циркулирующим маслом. Газ-разбавитель с верха абсорбционной колонны после подогрева в теплообменнике продуктами пиролиза отходов термопластов возвращается в трубчатую печь. Насыщенный абсорбент очищается от кокса (его отделяют от масла на фильтре), и направляется на десорбцию, где при нагревании его с использованием тепла конденсации насыщенного водяного пара происходит выделение газообразных продуктов пиролиза и пироконденсата. Газообразные продукты пиролиза охлаждают и компримируют, выделяя жидкую фракцию после каждой ступени сжатия. В узле газоразделения производится низкотемпературная ректификация с выделением индивидуальных продуктов. Пироконденсат направляют на выделение ароматических углеводородов (бензола, толуола, стирола), а остаток подвергают пиролизу на установке пиролиза нефтяной фракции.

Способ иллюстрируется следующими примерами.

Пример 1.

На лабораторной установке, в состав которой входили пиролитическая приставка печного типа и газовый хроматограф, оснащенный капиллярной колонкой и пламенно-ионизационным детектором, проводили пиролиз пробы отходов полиэтилена при температуре 550°С и атмосферном давлении в токе азота. В результате пиролиза получены: метан 4,12%; фракция углеводородов С2 (включая этилен) 10,99%, фракция углеводородов С3 (включая пропилен) 5,49%, фракция углеводородов С4 (включая изобутилен и бутадиен-1,3) 11,05%, фракция углеводородов С5 6,26%, фракция углеводородов С6 10,54%, фракция углеводородов С7 11,21%, фракция углеводородов С8 30,30%, фракция углеводородов С9 и выше 10,04%.

Пример 2.

На лабораторной установке по примеру 1 проводили пиролиз пробы отходов полипропилена при температуре 600°С и атмосферном давлении в токе азота. В результате пиролиза получены: метан 4,81%; фракция углеводородов С2 (включая этилен) 6,41%, фракция углеводородов С3 (включая пропилен) 12,83%, фракция углеводородов С4 (включая изобутилен и бутадиен-1,3) 4,82%, фракция углеводородов С5 11,38%, фракция углеводородов С6 8,94%, фракция углеводородов С7 3,71%, фракция углеводородов С8 2,85%, фракция углеводородов С9 35,24%, фракция углеводородов С10 и выше 9,01%.

Пример 3.

На лабораторной установке по примеру 1 проводили пиролиз пробы отходов полистирола при температуре 500°С и атмосферном давлении в токе азота. В результате пиролиза получены: фракция углеводородов С2 (включая этилен) 0,18%, фракция углеводородов С3 (включая пропилен) 0,13%, фракция углеводородов С4 (включая бутадиен-1,3) 0,18%, фракция углеводородов С5 0,24%, фракция углеводородов С6 0,17%, фракция углеводородов С7 1,14%, фракция углеводородов С8 (включая стирол) 96,87%, фракция углеводородов С9 и выше 1,09%.

Пример 4.

На лабораторной установке по примеру 1 проводили пиролиз смеси отходов полиэтилена, полипропилена и полистирола, взятых в соотношении 6:3:1 при температуре 550°С и давлении 0,107 МПа в токе азота. В результате пиролиза получены: метан 3,90%; фракция углеводородов С2 (включая этилен) 8,55%, фракция углеводородов С3 (включая пропилен) 7,15%, фракция углеводородов С4 (включая изобутилен и бутадиен-1,3) 8,25%, фракция углеводородов С5 7,11%, фракция углеводородов С6 9,01%, фракция углеводородов С7 7,94%, фракция углеводородов С8 (включая стирол) 28,70%, фракция углеводородов С9 16,70%, фракция углеводородов С10 и выше 2,69%.

Таким образом, предложенный способ переработки отходов карбоцепных термопластов позволяет решить поставленную задачу: утилизировать указанные отходы с получением смеси низкомолекулярных углеводородов, из которой могут быть выделены мономеры (этилен, пропилен, изобутилен, бутадиен-1,3, стирол) - исходные соединения для производства полимеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термического крекинга органических полимерных отходов | 2016 |

|

RU2645338C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗООБРАЗНОГО ТОПЛИВА | 2007 |

|

RU2348660C2 |

| Способ порционной переработки органических и твердых полимерных бытовых отходов | 2015 |

|

RU2613507C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ ОТХОДОВ | 2015 |

|

RU2589155C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ПОЛИМЕРНЫХ ОТХОДОВ | 2004 |

|

RU2262520C1 |

| Способ получения жидких углеводородов из отходов термопластов и устройство для его осуществления | 2022 |

|

RU2804969C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ ОТХОДОВ ПОЛИЭТИЛЕНА И ПОЛИПРОПИЛЕНА | 2015 |

|

RU2621097C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2012 |

|

RU2480491C1 |

Изобретение относится к переработке и утилизации синтетических полимерных материалов и может быть применено для переработки отходов карбоцепных термопластов. Способ переработки отходов карбоцепных термопластов включает стадию термоожижения сырья, стадию его термического разложения, стадии выделения продуктов разложения и их фракционирования. При этом стадию термического разложения проводят методом пиролиза при температуре 500-600°С и давлении не более 0,107 МПа в токе газа-разбавителя. Продукты пиролиза затем охлаждают до 250-400°С в закалочно-испарительных аппаратах. Обеспечивается возможность переработки отходов карбоцепных термопластов в мономеры для их производства. 1 ил., 4 пр.

Способ переработки отходов карбоцепных термопластов в смесь низкомолекулярных углеводородов с последующим выделением из нее этилена, пропилена и других мономеров, включающий стадию термоожижения сырья, стадию его термического разложения, стадии выделения продуктов разложения и их фракционирования, отличающийся тем, что стадию термического разложения проводят методом пиролиза при температуре 500-600°С и давлении не более 0,107 МПа в токе газа-разбавителя и затем охлаждают продукты пиролиза до 250-400°С в закалочно-испарительных аппаратах.

| Способ термического крекинга органических полимерных отходов | 2016 |

|

RU2645338C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИМЕРОВ | 2009 |

|

RU2430121C2 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2019-10-02—Публикация

2018-11-23—Подача