Изобретение относится к подземному строительству, а именно к сооружению и обустройству преимущественно транспортных тоннелей большого диаметра.

Известны способы сооружения плиты проезжей части в тоннеле с двумя и более пролетами под плитой. Эти способы (как, например, применявшийся при сооружении Лефортовского тоннеля) предусматривают применение передвижной опалубки опорных стен тоннеля, которая удерживается от смещения весом технологической платформы, опалубки плиты, опирающейся на опорные стены тоннеля, бетонирование и перестановку опалубки одним перестановщиком (одновременно на всей длине бетонирования плиты), а затем возведение продольных стен пролетов под уже сформированной плитой проезжей части.

Недостатками такого способа являются:

- невозможность использования (перемещения) технологической платформы для выполнения других работ в течение времени предварительной выстойки бетона с опалубкой, то есть в течение порядка четырех суток;

- бетонирование плиты по ширине тоннеля без промежуточных опор приводит к необходимости существенного увеличения толщины плиты проезжей части и соответственно несущей способности конструкции опалубки;

- большие габариты перестановщика и сложность перестановки опалубки большой продольной длины и пролета;

- возведение продольных стен пролетов после формирования плиты на всей ширине тоннеля без принятия специальных мер не обеспечивает увеличения несущей способности плиты проезжей части.

Известны также способы сооружения в перегонных тоннелях метрополитена перекрытия, опирающегося на формируемые той же опалубкой перекрытия, одновременно по всей высоте, продольные стены тоннеля. При этом примененяется переставная складывающаяся опалубка, которая устанавливается на опорные части выполненного заранее лотка тоннеля. (Е.А.Величкин, П.Т.Ленец "Строительство тоннелей и метрополитенов", М.: Транспорт, 1971 г., стр.355).

Недостатками такого способа являются:

- одновременное бетонирование продольных стен тоннеля и плиты, что приводит к увеличению времени предварительной выстойки в опалубке;

- большой размер вертикальных (шарнирных) элементов опалубки, не позволяющих при предельно допустимых углах их поворота существенно сократить размер опалубки по ширине и опустить ее для последующего ее переноса вдоль тоннеля с достаточными зазорами;

- усложненная (консольная) конструкция перестановщика (по той же причине).

Целью изобретения является увеличение несущей способности конструкции (при уменьшении толщины плиты проезжей части тоннеля) за счет опирания плиты на продольные стены пролетов, а также увеличение темпов строительства за счет пространственного распределения выполнения технологических операций процесса, одновременного выполнения не связанных непосредственно операций и повышения уровня механизации выполняемых работ.

Поставленная задача решается тем, что сооружение плиты проезжей части в тоннеле с двумя и более пролетами под плитой осуществляют с опорой на продольные стены пролетов после их бетонирования и предварительной выстойки, перестановку секций опалубок и бетонирование плиты выполняют блоками, длина которых минимизирована, а демонтаж и перенос вдоль оси тоннеля опалубок плиты выполняют посекционно с установкой на опорные балки.

При этом длину блоков принимают не менее величины суточного продвижения комплекса оборудования, а количество блоков бетонирования на (в) опалубках принимают численно равным или более времени предварительной выстойки бетона (в сутках).

Предусматривается вариант, при котором переставные секции опалубок плиты устанавливают на технологические железобетонные уступы на стенах пролетов, выполняющие роль опорных балок.

Устройство (конструкция оборудования комплекса) для реализации способа состоит из технологических платформ, оснащенных манипуляторами и раздатчиками бетона, и перестановщиков опалубок плиты, установленных с возможностью передвижения по вспомогательным рельсовым путям, а также магистрального бетоновода, причем соединение магистрального бетоновода и раздатчиков бетона платформ выполнено в виде двух секций трубопровода, соединенных шарнирным устройством между собой, с магистральным бетоноводом и бетонораздатчиком платформы, каждый перестановщик опалубки автономен и снабжен двумя манипуляторами для демонтажа и установки опорных балок с продольными относительно оси тоннеля осями поворота.

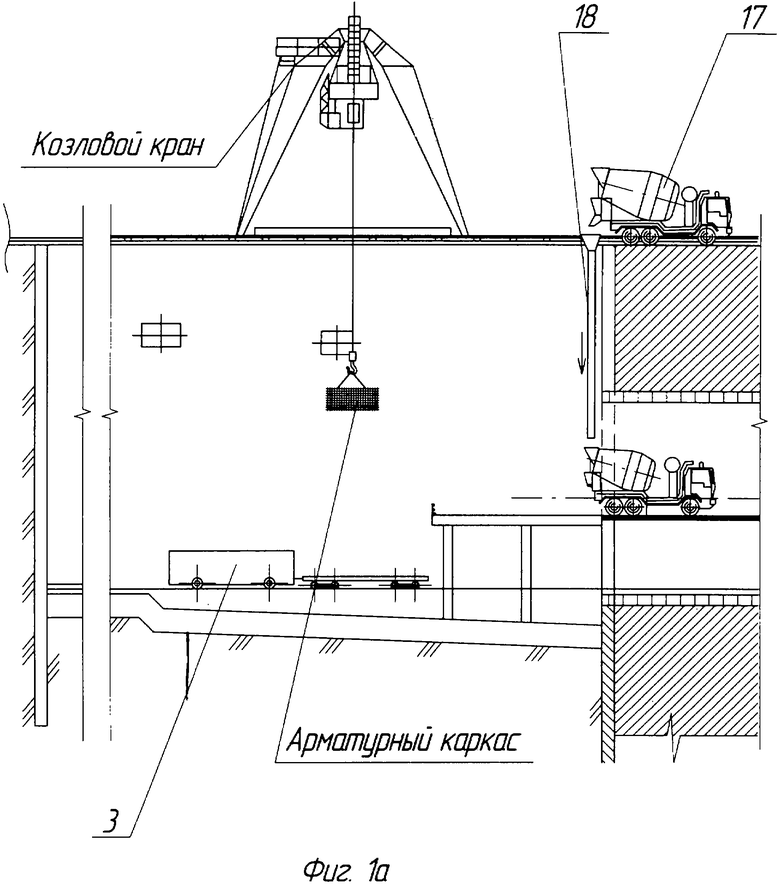

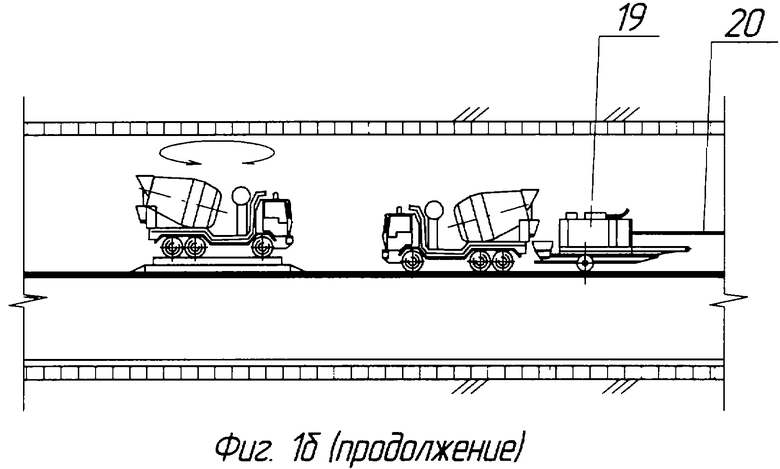

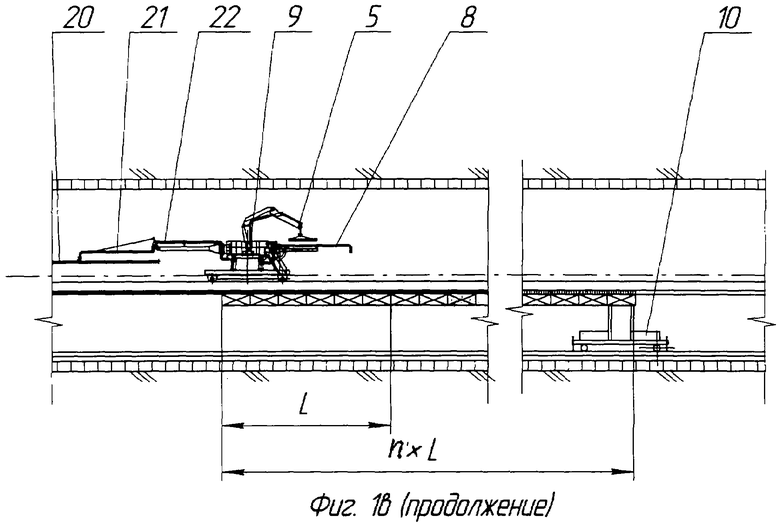

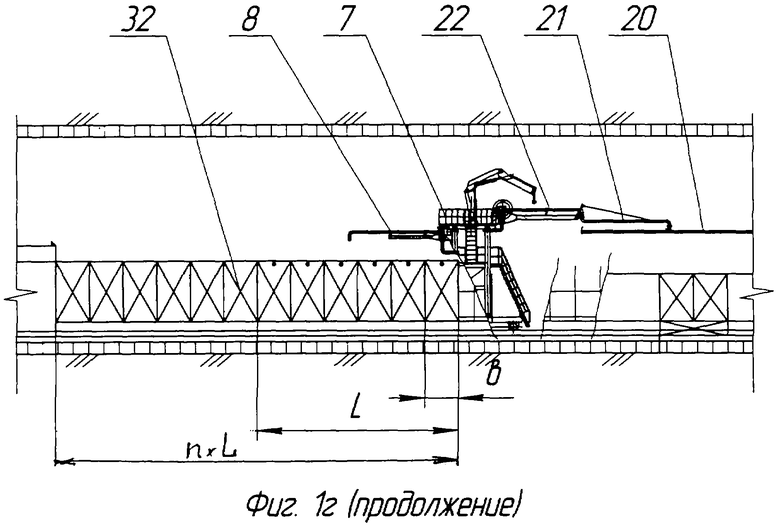

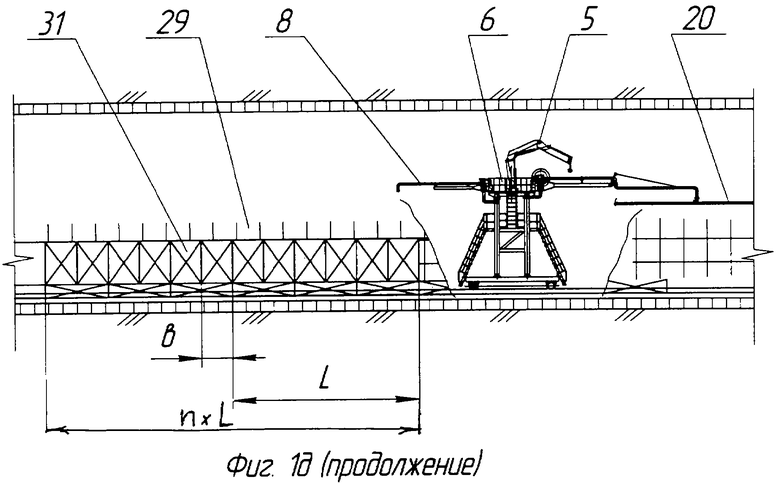

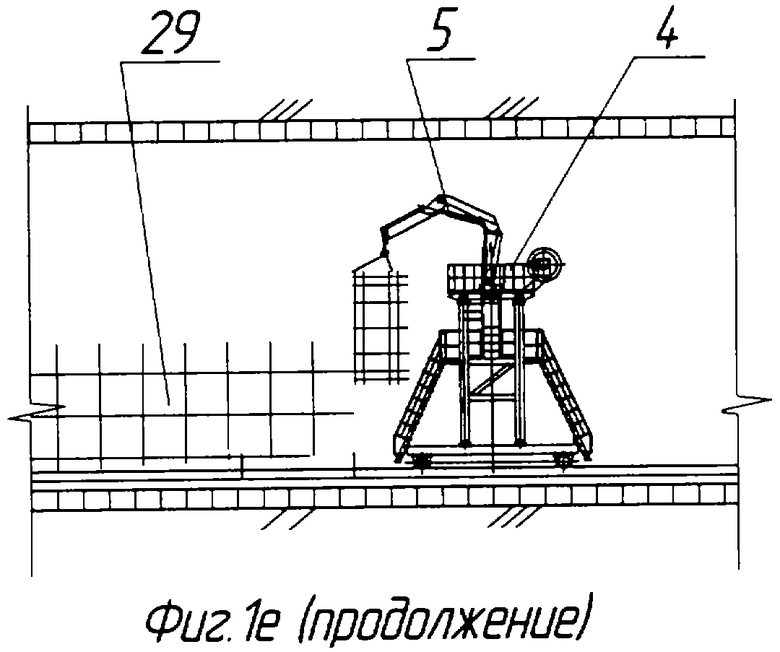

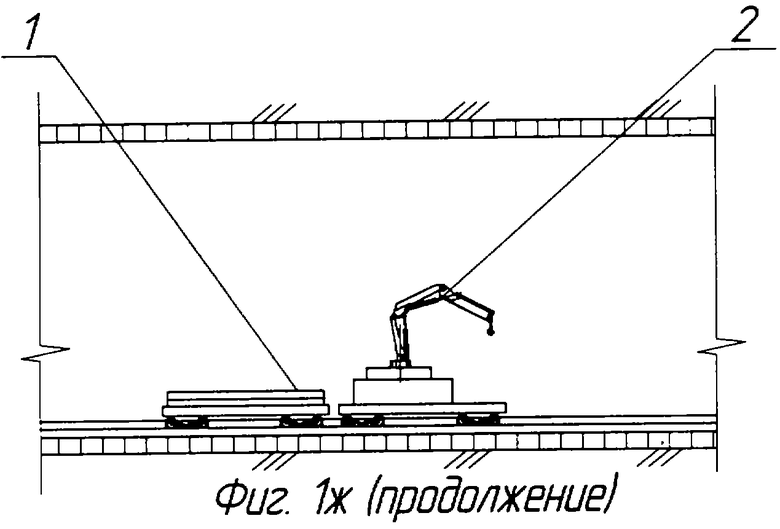

На Фиг.1 (а, б, в, г, д, е, ж) показано пространственное размещение основного оборудования комплекса (технологических платформ и перестановщиков опалубки) вдоль тоннеля в соответствии с выполнением основных технологических операций способа;

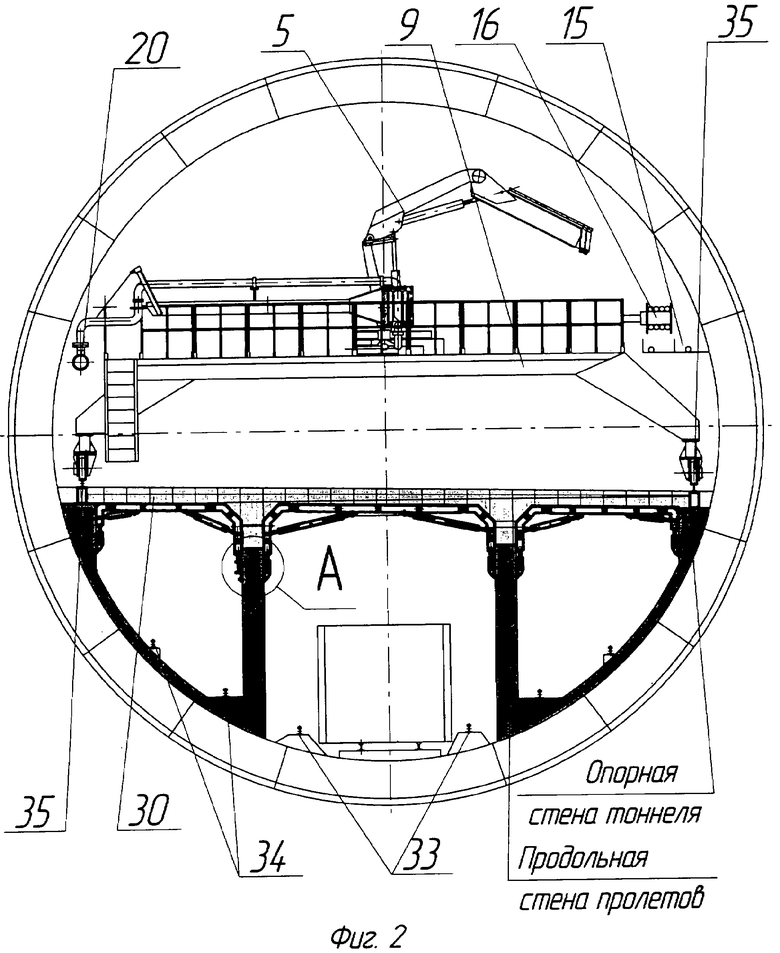

На Фиг.2 показано поперечное сечение тоннеля с тремя пролетами под плитой, установленными секциями опалубки плиты и одна из технологических платформ, непосредственно обеспечивающая сооружение плиты проезжей части;

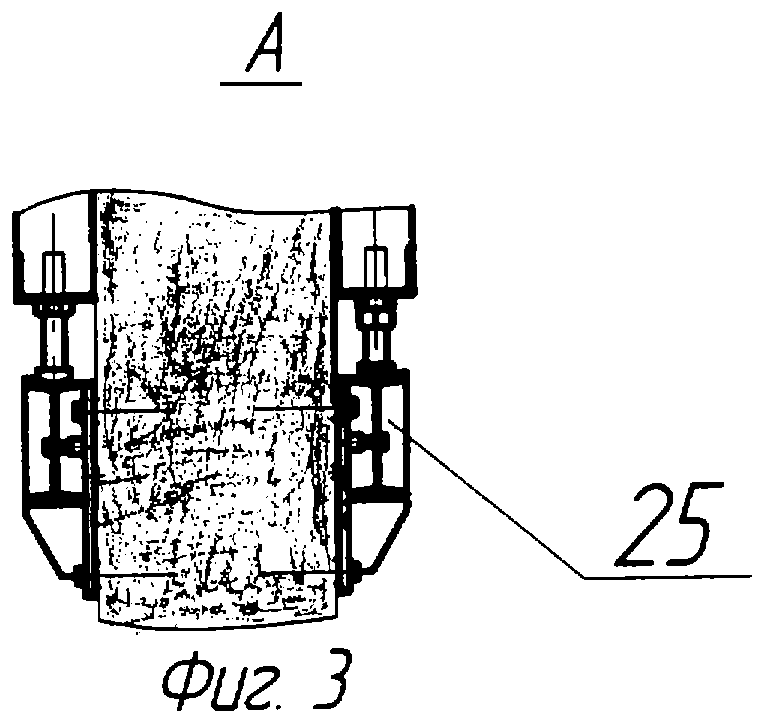

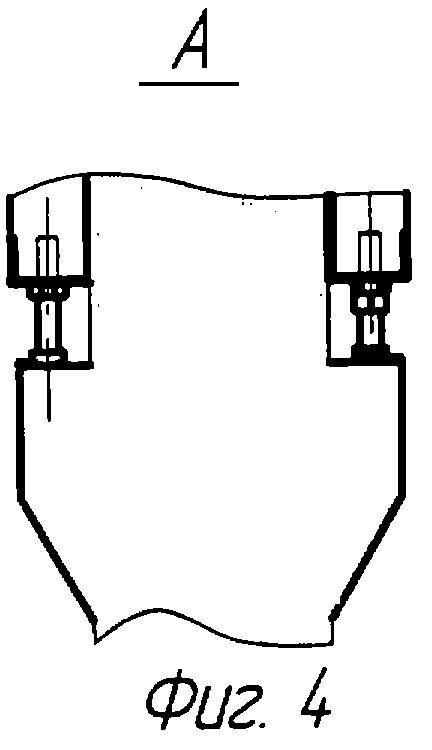

На Фиг.3 и 4 показаны варианты конструкции и закрепления опорных балок для установки опалубок плиты;

На Фиг.5 приведено продольное сечение тоннеля и платформы, обеспечивающей сооружение плиты;

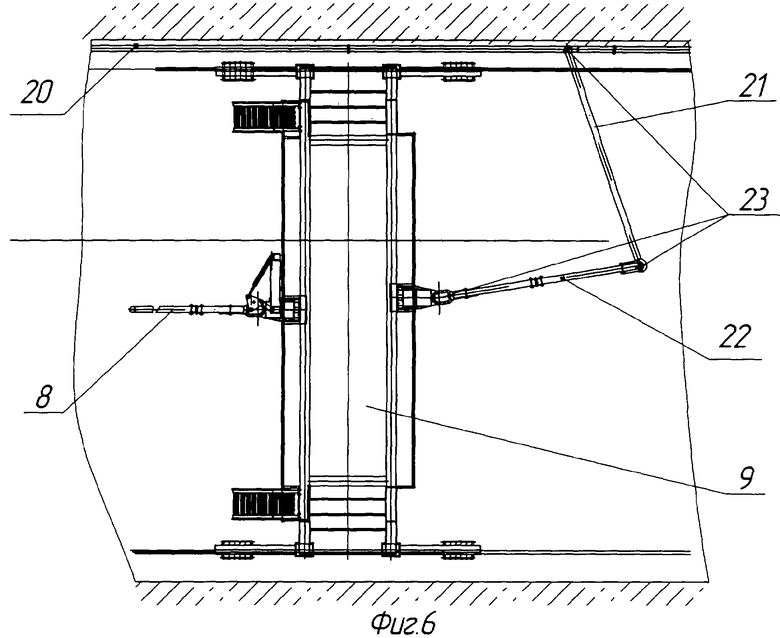

На Фиг.6 приведен вид в плане на эту платформу и устройства для подключения бетонораздатчиков платформ;

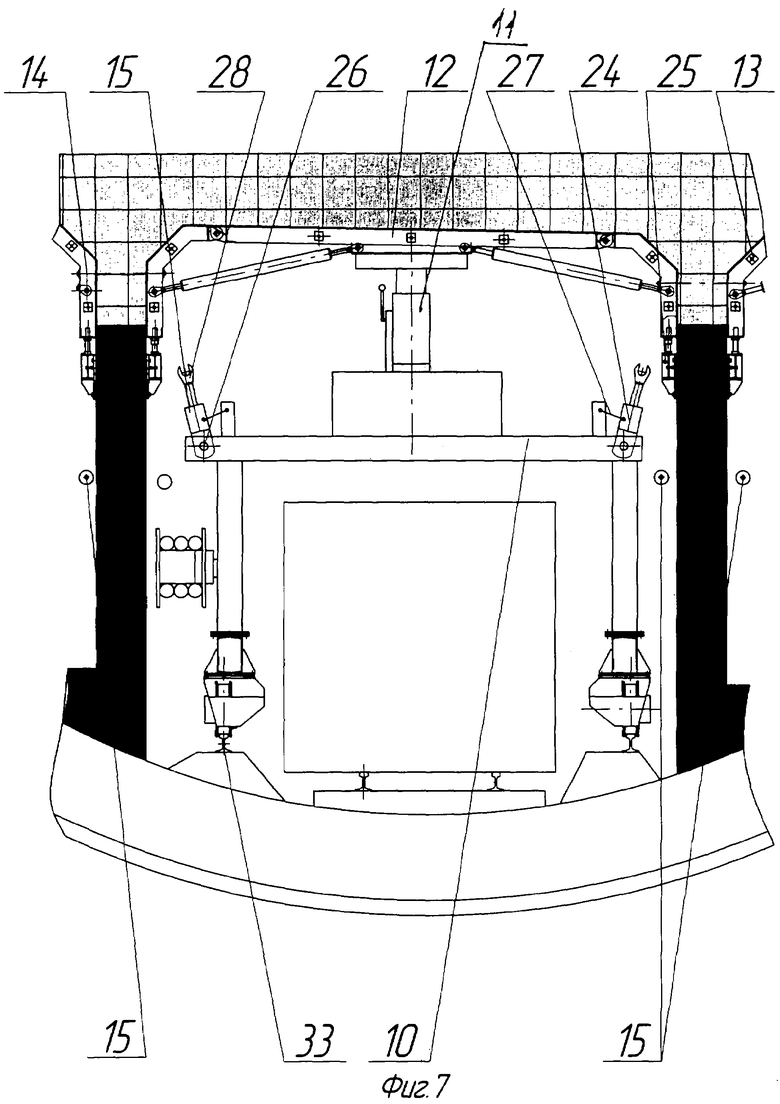

На Фиг.7 приведено поперечное сечение нижних пролетов тоннеля с перестановщиком центрального пролета и секциями опалубки плиты, установленными на опорных балках.

Основное оборудование комплекса, показанное на Фиг.1 (а, б, в, г, д, е, ж), состоит из:

- транспортной платформы 1, грузового крана 2 и локомотива 3;

- технологической платформы №1, (4), оснащенной манипулятором 5 и перемещающейся по широкой рельсовой колее центрального пролета;

- двух технологических платформ №2 и №3, (6 и 7), также перемещающихся по широкой рельсовой колее центрального пролета, оснащенных манипуляторами 5 и бетонораздатчиками 8;

- технологической платформы №4, (поз.9 Фиг.1в, Фиг.2, Фиг.5 и Фиг.6), также оснащенной манипулятором 5 и бетонораздатчиком 7 и перемещающейся по рельсовой колее, проложенной на уровне плиты проезжей части.

- перестановщиков 10 опалубок плиты центрального (Фиг.7) и боковых (на фигурах не показаны) пролетов, перемещающихся по рельсовым путям соответственно центрального и боковых пролетов и оснащенных механизмами 11 для установки и демонтажа опалубок 12, 13 и 14 плиты в центральном и боковых пролетах (Фиг.7), а также манипуляторами для демонтажа и перестановки опорных балок.

Технологические платформы и перестановщики опалубки оснащены электрогидроприводом хода, перемещения стрел манипуляторов и бетонораздатчиков (на фигурах не показан). Конструкция рамы перестановщика 10 центрального пролета обеспечивает свободный проход локомотива 3 с грузовой платформой 1 и краном 2, что позволяет доставлять к любому месту комплекса технологическую оснастку и материалы, необходимые для работы, а также оборудование для ремонта.

Технологические платформы №2 и №3 (6 и 7) одинаковы, а платформа №4 (9) конструктивно им аналогична и отличается колеей и расположением рельсового пути, по которому перемещается при работе.

Энергоснабжение оборудования комплекса обеспечивают электрокабели 15 с клеммными разъемами (на фигурах не показаны), проложенные по тоннелю (Фиг.2) и нижним (Фиг.7) пролетам, и кабельные барабаны 16 с токосъемниками, установленные на платформах и перестановщиках для подключения электродвигателей привода насосов (на фигурах не показаны) гидропривода платформ и перестановщиков при их перемещениях.

Подача бетона с поверхности осуществляется автобетоновозами 17 по вертикальному участку бетоновода 18, далее автобетоновозами к бетононасосу 19, который подает бетон в магистральный бетоновод 20 (Фиг.1а, б, в, г, д, Фиг.5 и Фиг.6) с устройствами для подключения трубопроводов подачи бетона к бетонораздатчикам платформ №2, 3 и 4 (6, 7, 9).

Трубопроводы подачи бетона к бетонораздатчикам, размещеные на платформах №2, 3 и 4, в свою очередь выполнены в виде двух секций трубопровода (поз.21 и 22, Фиг.5 и Фиг.6), которые соединены шарнирными устройствами 23 между собой, с магистральным трубопроводом и входом в трубопровод бетонораздатчика.

Перестановщики опалубок плиты всех трех пролетов аналогичны по конструкции и оснащены механизмами 11 для установки и демонтажа опалубок - секции опалубок плиты и двумя манипуляторами 24 для демонтажа, переноса и установки опорных балок 25, закрепленных на стенах пролетов.

Манипуляторы установлены на осях 26, которые расположены параллельно оси тоннеля, и оснащены, например, винтовыми стяжками 27 для обеспечения возможности поперечного поворота и смещения к оси перестановщика опорных балок, а также могут иметь выдвигающуюся часть 28 для демонтажа, подъема, опускания балок при их переносе на новое место.

Перечень материалов и технологической оснастки, необходимых для работы комплекса, включает: арматурные каркасы 29 (Фиг.1) продольных и опорных стен, каркасы 30 (Фиг.2) плиты перекрытия, опалубки 31 и 32 (Фиг.1) продольных стен пролетов и опорных стен тоннеля, опорные балки 25 (Фиг.3 и 7), опалубки плиты 12, 13 и 14 (Фиг.7), а также элементы рельсовых путей 33 (Фиг.7) центрального пролета с колеей технологических платформ, рельсовые пути 34 (Фиг.2) боковых пролетов и рельсовые пути 35 платформы №4 (Фиг.2).

Перечисленное выше основное оборудование комплекса обеспечивает выполнение следующих технологических операций:

- транспортная платформа 1 с грузовым краном 2 (Фиг.1) - доставку арматурных каркасов, демонтаж и укладку элементов рельсового пути 33 платформ №1, 2 и 3, доставляемых на ней с помощью локомотива 3, а также доставку демонтируемых секций опалубок стен и боковых опор от места демонтажа к месту их монтажа в новой позиции;

- технологическая платформа №1, (поз.4, Фиг.1е) - монтаж арматуры продольных и опорных стен;

- технологическая платформа №2 (поз.6, Фиг.1д) - установку опалубки продольных стен пролетов, а также их бетонирование;

- технологическая платформа №3 (поз.7, Фиг.1 г) - установку опалубок опорных стен тоннеля и их бетонирование, а также демонтаж опалубок продольных стен пролетов;

- перестановщики центрального и боковых пролетов - демонтаж, перенос и установку в новой позиции опорных балок 16 и опалубок плиты 12, 13, и 14 (Фиг.7).

- технологическая платформа №4 (поз.9, Фиг.1в) - демонтаж, перенос и установку элементов рельсового пути 35 в новой позиции, установку каркасов арматуры и бетонирование плиты проезжей части, а также демонтаж опалубки опорных стен тоннеля.

Выполнение всех перечисленных выше технологических операций обеспечивается в согласованном режиме поточного выполнения всего комплекса работ по сооружению плиты проезжей части тоннеля с заданной скоростью.

После завершения поочередного ввода основного оборудования в эксплуатацию с помощью козлового крана из стартового котлована, Фиг.1а, работа устройства (оборудования комплекса) происходит в виде полного цикла выполнения всех основных технологических операций в следующем порядке.

Элементы рельсового пути 33 центрального пролета позади движущегося оборудования комплекса демонтируются грузовым краном 2, на транспортной платформе 1 локомотивом 3 доставляются в головную часть комплекса и укладываются впереди него. Затем в эту зону с места их складирования доставляются арматурные каркасы, предназначенные для армирования опорных и продольных стен, которые укладываются и закрепляются на своих местах с помощью технологической платформы №1 (поз.4) и ее манипулятора 5.

Затем манипуляторами 5 платформ №2 и 3 (поз.6 и 7, Фиг.1г, д) демонтируются опалубки 31 и 32 опорных и продольных стен тех блоков бетонирования, в которых завершился период предварительной выстойки бетона. Эти опалубки доставляются к месту нового монтажа и вновь монтируются с помощью платформ №2 и №3 (поз.6 и 7, Фиг.1г, д) и их манипуляторов 5. Далее с помощью бетонораздатчиков 8 этих платформ осуществляется бетонирование опорных и продольных стен в заданной последовательности.

Далее с помощью манипуляторов 24 перестановщиков центрального и боковых пролетов (под плитой) демонтируются, доставляются и вновь монтируются опорные балки 25, а затем механизмами 11 для установки и демонтажа опалубок - секции опалубок 12, 13 и 14 плиты тех блоков бетонирования, в которых завершился период предварительной выстойки бетона.

Далее в эту зону с места их складирования технологической платформой №4 доставляются арматурные каркасы 30, предназначенные для армирования плиты проезжей части. Каркасы укладываются и закрепляются на своих местах поверх опалубок плиты, после чего с помощью бетонораздатчика 8 платформы №4 (поз.8 и 9, Фиг.1в) осуществляется бетонирование плиты и предварительное выстаивание бетона на опалубках.

По мере движения оборудования комплекса вдоль тоннеля и сооружения плиты осуществляется также перенос рельсовых путей 33 и 34 в центральном и боковых пролетах для обеспечения работы платформ и перестановщиков опалубок плиты, перенос рельсовых путей 35 платформы №4 (поз.9), а также наращивание электрических кабелей и магистрального бетоновода.

С заданным отставанием, необходимым для набора заданной прочности бетона плиты, производят передвижку бетононасоса 19, подающего под давлением бетон в магистральный бетоновод 20, проложенный вдоль тоннеля, для обеспечения дальнейшей работы оборудования комплекса.

В связи с тем что сооружение плиты проезжей части в тоннеле с двумя и более пролетами под плитой осуществляют с опорой на стены пролетов после их бетонирования и предварительной выстойки, существенно повышается ее жесткость и может быть уменьшена толщина плиты.

Благодаря тому что перестановку секций опалубок выполняют блоками, длина "L" которых минимизирована, причем длину блоков принимают не менее величины суточного продвижения (производительности - Q м/сутки) комплекса оборудования (Фиг.1в, г, д), а количество "n" блоков бетонирования на (в) опалубках принимают численно равным или более времени предварительной выстойки бетона (в сутках), бетон успевает набрать к моменту демонтажа опалубок необходимый уровень прочности при минимальном количестве блоков и без потерь времени на ожидание.

Так, при производительности комплекса, например, Q=12 м/сутки, длина блока бетонирования и перестановки секций опалубок принимается L=12 м, а при времени предварительной выстойки бетона на (в) опалубке, равном 4 суток, количество блоков выбирается равным четырем (n=4). Тогда ко времени окончания бетонирования четвертого блока первый отстоит на (в) опалубке четверо суток и может быть распалублен, а опалубка первого блока может быть перенесена и вновь установлена на очередном участке тоннеля.

Посекционный демонтаж и перенос вдоль оси тоннеля опалубок плиты, выполняемый с установкой опалубок на опорные балки, обеспечивает минимальные габариты перестановщиков и относительную простоту их конструкции и выполнения самой операции.

Таким образом, способ, при котором сооружение плиты проезжей части в тоннеле с двумя и более пролетами под плитой осуществляют с опорой на стены после их бетонирования и предварительной выстойки, перестановку опалубок выполняют блоками, длина которых минимизирована, а демонтаж, перенос вдоль оси тоннеля опалубок плиты выполняют посекционно с установкой на опорные балки, когда длину блоков принимают не менее величины суточного продвижения комплекса оборудования, а количество блоков бетонирования на (в) опалубках принимают численно равным или более времени предварительной выстойки бетона (в сутках), обеспечивает достижение поставленной цели, а именно - увеличение несущей способности конструкции (при уменьшении толщины плиты проезжей части тоннеля) и увеличение темпов строительства за счет пространственного распределения выполнения технологических операций процесса и одновременного выполнения не связанных непосредственно операций.

При этом попутно обеспечивается также снижение металлоемкости основных механизмов комплекса, упрощение конструкции и сокращение количества комплектов опалубки, необходимых для работы. Одновременно это приводит также к сокращению суммарной длины участка работы комплекса.

Повышение скорости сооружения плиты при этом достигается также за счет применения переставных опалубок для всех элементов конструкции и высвобождения при этом механизмов технологических платформ и перестановщиков для выполнения других операций.

Вариант, при котором переставные секции опалубок плиты устанавливают на технологические железобетонные уступы, выполненные на стенах пролетов, дополнительно обеспечивает снижение металлоемкости основных механизмов комплекса и упрощение конструкции оборудования комплекса.

Реализация особенностей устройства (конструкции механизмов комплекса оборудования), а именно выполнение соединения раздатчиков бетона с магистральным бетоноводом в виде двух секций трубопроводов с шарнирными соединениями их между собой, а также с магистральным бетоноводом и со входом в бетонораздатчик обеспечивает возможность выполнения бетонирования стен и плиты проезжей части при перемещении платформ, что существенно упрощает конструкцию бетонораздатчиков и управление бетонированием.

Выполнение бетонирования плиты с опорой на продольные стены пролетов, связанное с этим разделение единой опалубки для всей плиты на опалубки отдельных пролетов и, следовательно, выполнение перестановщиков автономными с оснащением их средствами механизации перестановки опорных балок в виде специальных манипуляторов с продольными относительно оси тоннеля осями их поворота также обеспечивает упрощение конструкции перестановщиков, повышает уровень механизации выполняемых работ, снижает металлоемкость применяемого оборудования, его стоимость и обеспечивает снижение трудоемкости сооружения плиты проезжей части тоннеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПОЛНЕНИЯ БЕТОННЫХ РАБОТ ПРИ СООРУЖЕНИИ ПЛИТЫ ПРОЕЗЖЕЙ ЧАСТИ В ТОННЕЛЕ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2344234C2 |

| СПОСОБ ВНУТРЕННЕГО ОБУСТРОЙСТВА ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355848C1 |

| СПОСОБ ВНУТРЕННЕГО УСТРОЙСТВА ТОННЕЛЯ | 2007 |

|

RU2355847C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРОЕЗЖЕЙ ЧАСТИ ТРАНСПОРТНОГО ТОННЕЛЯ | 2003 |

|

RU2229000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, МНОГОСЛОЙНАЯ ПАНЕЛЬ, РАСКЛАДНАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ИЗГОТОВЛЕНИЮ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ, СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНО-КАРКАСНОГО ЗДАНИЯ ИЗ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ С ДЕКОРАТИВНОЙ НАРУЖНОЙ ОТДЕЛКОЙ | 2012 |

|

RU2515491C1 |

| ПЕРЕДВИЖНАЯ ОПАЛУБКА ДЛЯ БЕТОНИРОВАНИЯ ПЕРЕКРЫТИЙ | 1994 |

|

RU2061181C1 |

| Способ сооружения станции метрополитена из сборных элементов закрытым способом производства работ на действующей линии метрополитена без перерыва движения поездов | 2023 |

|

RU2815900C1 |

| Трехсводчатая станция метрополитена закрытого способа производства работ колонного типа | 2022 |

|

RU2802893C1 |

| АВТОМОБИЛЬНАЯ ДОРОГА И СПОСОБ ЭКСПЛУАТАЦИИ ТРАНСПОРТНОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 2000 |

|

RU2198977C2 |

| Односводчатая станция метрополитена глубокого заложения с опорными тоннелями, сооружаемая закрытым способом производства работ | 2022 |

|

RU2785300C1 |

Изобретение относится к подземному строительству, а именно к сооружению и обустройству преимущественно транспортных тоннелей большого диаметра. Цель - увеличение темпов строительства за счет пространственного расчленения процесса на более простые операции, одновременного выполнения несвязанных непосредственно работ (последовательного их выполнения в пространстве по длине тоннеля) и повышения уровня механизации. Сущность способа заключается в том, что сооружение плиты проезжей части в тоннеле с двумя и более пролетами под плитой осуществляют с опорой на продольные стены пролетов после их бетонирования и предварительной выстойки, перестановку секционных опалубок выполняют блоками, длина которых минимизирована, а демонтаж и перенос вдоль оси тоннеля опалубок плиты выполняют посекционно с установкой на опорные балки. Устройство (комплекс оборудования) для реализации способа состоит из грузовой платформы с краном, технологических платформ, оснащенных манипуляторами и раздатчиками бетона, перестановщиков опалубки плиты, установленных с возможностью передвижения по вспомогательным рельсовым путям, причем соединение магистрального бетоновода и раздатчиков бетона платформ выполнено в виде двух секций трубопровода, соединенных шарнирными устройствами между собой, с магистральным бетоноводом и бетонораздатчиком платформы. Реализация изобретений позволяет увеличить темпы строительства, повысить уровень механизации выполняемых работ и снизить металлоемкость применяемого оборудования и стоимость комплекса. 2 н. и 3 з.п. ф-лы, 7 ил.

| ВЕЛИЧКИН Е.А | |||

| и др | |||

| Строительство тоннелей и метрополитенов | |||

| М.: Транспорт, 1971, с.355.SU 1395723 A1, 15.05.1988.RU 2061181 С1, 27.05.1996.RU 2229000 C1, 20.05.2004.GB 2014634 А, 30.08.1979. |

Авторы

Даты

2006-01-27—Публикация

2005-02-17—Подача