Изобретение относится к области строительства, а именно к способу возведения проезжей части транспортного тоннеля.

Известны различные способы возведения проезжей части транспортного тоннеля, предусматривающие выполнение в нижней части тоннеля опор и возведение плиты проезжей части путем армирования и бетонирования (см., например, Волков В.П. “Тоннели”, издательство “Транспорт”, Москва, 1970, стр. 105-107).

Недостатками известных способов является значительная трудоемкость производства работ, высокая энергоемкость, большие сроки возведения, большой объем ручных работ, связанных с установкой арматурных каркасов и недостаточно высокое качество возводимой конструкции, приводящее к усложнению эксплуатации вследствие необходимости производства частых ремонтных работ.

Задачей настоящего изобретения является повышение экономичности и технологичности возведения проезжей части транспортного тоннеля, сокращение сроков строительства и трудозатрат при одновременном повышении надежности и долговечности возводимой конструкции.

Задача решается за счет того, что согласно изобретению предложен способ возведения проезжей части транспортного тоннеля, предусматривающий опережающее выполнение захватками боковых опор, соприкасающихся, по крайней мере, частью внешней поверхности с внутренней поверхностью обделки тоннеля с последующим выполнением также захватками плиты проезжей части, которую на центральном по длине тоннеля участке длиной, большей суммарной длины концевых участков тоннеля, выполняют неразрезной с образованием ею совместно с боковыми опорами рамной конструкции, а на каждом концевом участке тоннеля - разрезной с подвижным опиранием на боковые опоры через опорные части, при этом для возведения боковых опор и плиты проезжей части используют технологический комплекс, включающий механизированные тележки для установки арматуры боковых опор и механизированный опалубочный комплект, состоящий из, преимущественно, равновеликих по длине щитов опалубки и механизированных тележек, причем щиты опалубки для возведения боковых опор прикрепляют, по крайней мере, по одному с каждой стороны соответствующей тележки, преимущественно, несъемно с возможностью их пространственного перемещения, а щиты опалубки для возведения плиты проезжей части выполняют трансформируемыми, съемными с механизированной тележки с возможностью их автономной установки в рабочем положении и пропуска под этими щитами, по крайней мере, этой механизированной тележки, в том числе с установленным на ней щитом опалубки, при этом количество щитов опалубки, задействованных при возведении плиты проезжей части в составе технологического комплекса, превышает количество используемых в его составе модульных щитов опалубки для возведения боковых опор.

На концевых участках тоннеля плиту проезжей части могут выполнять с деформационными швами, которые образуют через каждые 30 м, и вертикальными температурными швами, которые размещают в начальной зоне каждого концевого участка длиной, составляющей 0,2-0,25 длины концевого участка, с шагом, составляющим не более 4 м, а на остальной длине этого участка с шагом, составляющим не менее 10 м.

Перед возведением боковых опор в нижней части лотка тоннеля могут устанавливать, преимущественно, несъемные поперечные распорные элементы, предпочтительно в виде швеллеров, и образующие несъемные участки торцевой опалубки для боковых опор, преимущественно, жесткие продольные элементы, также предпочтительно в виде швеллеров, а также монтируют рельсовый путь под механизированные технологические тележки, которые выполняют самоходными, при этом боковые опоры выполняют с упором их нижних частей в продольные элементы.

При выполнении боковых опор арматурные каркасы в виде отдельных блоков могут навешивать на железобетонную обделку тоннеля с помощью анкеров, предусмотренных в углублениях элементов обделки, причем арматурные каркасы устанавливают в проектное положение с помощью фиксаторов защитного слоя из мелкозернистого бетона или фибробетона прочностью не менее 30 Па разных типоразмеров в интервале от 4 см до 10 см через 1 см в зависимости от эллипсности обделки и фактических отклонений трассы тоннеля на каждом кольце, которые монтируют в количестве не менее трех на 1 м2 между обделкой и каркасами с обеспечением отклонения размеров защитного слоя со стороны опалубки в пределах от +15 мм до - 5 мм, при этом арматурные каркасы боковых опор и плиты проезжей части собирают предпочтительно из пространственных блоков плоских сеток, причем перед монтажом арматурных каркасов поверхность бетона обделки очищают от пыли, грязи, остатков жира и продувают сжатым воздухом, после чего на поверхности обделки наносят видимые метки, расположение которых соответствует расположению верхнего обреза арматурных каркасов.

После установки арматурных каркасов могут устанавливать дополнительные арматурные сетки и отдельные стержни с фиксацией их к каркасам вязальной проволокой, с помощью которой соединяют между собой и отдельные блоки арматурных каркасов, причем после установки арматурных каркасов к ним крепят закладные детали и вертикальные прокладки для образования температурных швов, а также пластмассовые трубки или деревянные пробки для образования скважин под измерительные приборы для замеров температуры бетона в процессе его экзотермического выдерживания.

Бетонирование боковых опор могут вести захватками с интенсивностью не менее 25 м3/ч, причем вначале бетонную смесь, которую доставляют в тоннель автобетоновозами с использованием поворотной платформы для их маневрирования, по бетоноводу через раздаточный манипулятор, установленный на самоходной тележке, подают непосредственно к месту укладки с обеспечением высоты свободного падения бетонной смеси, не превышающей 2 м, для чего при подаче бетонной смеси в нижнюю часть опалубки боковых опор используют поверхность тоннельной обделки в качестве направляющего лотка с предварительным ее увлажнением, а заполнение бетонной смесью опалубки производят равномерно одновременно с обеих сторон тоннеля на всю длину опалубки захватки, слоями по высоте, с переводом манипулятора после бетонирования каждого слоя с одной стороны тоннеля на другую, при этом первый слой бетонной смеси укладывают на высоту не более 1 м от образующего несъемный участок торцевой опалубки продольного жесткого элемента с максимальным приближением бетоновода к поверхности обделки тоннеля для обеспечения отекания струи бетонной смеси по обделке в нижнюю часть опалубки, при этом бетоновод ведут вдоль опалубки равномерно для исключения подачи бетонной смеси в одну точку с контролем количества подаваемой бетонной смеси путем отсчета числа рабочих ходов насоса и известности соответствия одного рабочего хода объему подаваемой бетонной смеси, при этом бетонирование всех слоев ведут в одном направлении, а на участках тоннеля, имеющих уклон, снизу вверх, причем после завершения бетонирования первого слоя производят уплотнение бетонной смеси нижним рядом поверхностных вибраторов, второй слой бетонной смеси укладывают высотой на 5-10 см ниже линии расширения сечения боковой опоры и производят уплотнение бетонной смеси путем последовательного включения нижнего и среднего рядов поверхностных вибраторов, укладку бетонной смеси расширенной части боковых опор также производят двумя слоями по высоте, причем после укладки нижнего из них уплотнение бетонной смеси производят путем включения среднего и верхнего рядов поверхностных вибраторов, а уплотнение бетонной смеси верхнего из слоев расширенной части боковых опор производят глубинными вибраторами, заглубляя их в предыдущий слой на 10-15 см, причем глубинные вибраторы устанавливают с шагом, не превышающим 30 см, при этом перед уплотнением бетонной смеси этого слоя производят перераспределение и разравнивание бетонной смеси в этом слое, которое производят вначале механизированным способом с помощью комплекта лопастных приспособлений для заглаживания бетонной смеси или вручную, а затем с помощью дискового приспособления по всей поверхности за исключением зон выпусков арматуры из боковых опор под подферменные площадки в местах установки опорных частей.

При достижении бетоном боковых опор прочности не менее 8 МПа и разности температур между центральными и поверхностными зонами бетона боковых опор не более 10°С могут производить распалубку участка боковых опор и перемещение самоходной тележки со щитом опалубки на очередную захватку, причем не позднее, чем через 0,5 ч после распалубки производят защиту открытых поверхностей бетона от обезвоживания и теплопотерь путем укладки пленкообразующего материала, предпочтительно полиэтиленовой пленки, и теплоизоляционного материала, предпочтительно одного или двух слоев дорнита.

При превышении прочности бетона на момент распалубки 25 МПа, перепаде температур в средней части забетонированного участка и окружающего воздуха не более 10°С и влажности воздуха в тоннеле не ниже 90% поверхность бетона могут оставлять незащищенной, а при большем перепаде температур в средней части забетонированного участка и окружающего воздуха и более высокой влажности воздуха в тоннеле поверхность бетона укрывают предпочтительно полиэтиленовой пленкой с перехлестом полотнищ не менее чем 10 см.

Щиты опалубки для возведения плиты проезжей части могут снабжать доборными опалубочными щитами для боковых зон плиты и банкеток, причем перед бетонированием на рабочую поверхность опалубочных щитов для возведения боковых опор и плиты проезжей части наносят разделительную смазку.

Опалубку для возведения плиты проезжей части на захватке могут выполнять по длине тоннеля из трех щитов, каждый из которых по ширине тоннеля состоит из центральной части и откидывающихся с помощью гидроцилиндров периферийных частей, которые фиксируют к центральной части фиксирующими приспособлениями, например болтами, и поддерживают в рабочем положении трансформируемыми опорами, причем к центральной части лидирующего по направлению возведения щита присоединяют торцевую опалубку плиты проезжей части, а боковую опалубку плиты проезжей части используют при бетонировании проходов, которые выполняют предпочтительно через равные интервалы по длине тоннеля и крепят ее на бетоне соответствующей боковой опоры, при этом для доставки и установки щитов опалубки плиты проезжей части используемую механизированную самоходную тележку оснащают комплектным гидравлическим агрегатом для всех цилиндров, с помощью которых щиты опалубки устанавливают и фиксируют в проектном положении, после чего все цилиндры отсоединяют от опалубки и поддерживающую щиты часть тележки опускают, подводят под следующие щиты опалубки, бетонирование осуществляют через распределитель бетона, который размещают над опалубкой с возможностью перемещения, а при распалубке механизированную самоходную тележку подводят под хвостовой по направлению возведения из указанных трех щитов щит опалубки, поднимают поддерживающую щиты часть тележки вверх, а затем складывают трансформируемые опоры до поворота периферийных частей щитов опалубки вниз самоходной тележки, опускают и перемещают поддерживающие щиты часть тележки, щиты опалубки с помощью гидравлического привода колес тележки перемещают к следующей захватке перед торцевой опалубкой и производят установку очередного щита опалубки, после чего механизированную тележку возвращают под средний из трех указанных щитов и производят его распалубку, перемещение механизированной тележки со щитом под лидирующим указанным щитом и щитом, установленным на указанной следующей захватке, и установку этого щита на указанной следующей захватке перед уже установленным щитом, а затем производят распалубку хвостового щита, установленного на указанной следующей захватке и перемещение этого щита вперед.

Армирование плиты проезжей части могут производить путем установки фиксаторов защитного слоя, установки нижних арматурных сеток, установки пространственных блоков арматурных каркасов, установки верхних сеток, установки дополнительных сеток, отдельных стержней и закладных деталей с последующим контролем величины защитного слоя, а после окончания монтажа арматуры плиты проезжей части в уровне ее верхней поверхности монтируют пути перемещения модульной виброрейки и самоходной тележки с обеспечением создания непосредственно после прохода виброрейки проектных продольных и поперечных уклонов поверхности бетона плиты проезжей части после ее бетонирования.

Плиту проезжей части могут бетонировать длиной, соответствующей расстоянию между деформационными швами, составляющем, предпочтительно 30 м, причем установку опалубки подлежащего бетонированию участка плиты проезжей части в зоне боковых опор производят при достижении бетоном боковых опор прочности не менее 29 МПа, при этом направление бетонирования при наличии уклона ведут снизу вверх для исключения нарушения сплошности и расслоения бетонной смеси, причем бетонную смесь в пределах бетонируемого участка укладывают горизонтальными слоями - полосками толщиной 25-40 см без технологических разрывов с направлением укладки в одну сторону во всех слоях и уплотнением глубинными вибраторами или в один слой при неизменности геометрии при точечной подаче бетонной смеси, непрерывности бетонирования и наличии глубинных вибраторов требуемых типоразмеров, при этом при укладке бетонной смеси слоями при распределении бетонной смеси в первом нижнем слое с отставанием на 1,5-2,0 м производят ее уплотнение глубинными вибраторами после равномерного распределения слоя бетонной смеси, при этом слой - полосу выполняют длиной 3-5 м и укладку производят, двигаясь перпендикулярно оси тоннеля, а после распределения бетонной смеси в первом слое полосы бетонирования производят подачу и распределение бетонной смеси во втором и последующих горизонтальных слоях, причем каждый последующий слой бетонной смеси укладывают с отставанием его от предыдущего, составляющим не менее 1,5 м, а для исключения расслоения бетонной смеси по краям полос наконечник вибратора в этой зоне погружают в бетонную смесь на расстоянии 0,5-0,7 м от края полосы.

При перерывах в перекачке бетонной смеси в опалубку, составляющих от 20 мин до 60 мин, каждые 10 мин могут прокачивать бетонную смесь по системе в течение 10-15 сек при малой производительности бетононасоса, а при более продолжительных перерывах бетоновод опорожняют и промывают, а при возобновлении бетонирования бетоновод смазывают пусковой смесью.

В случаях возникновения аварийных ситуаций и перерывах в процессе укладки бетонной смеси более 1,5 час перед бетонированием могут выполнять холодный шов путем снятия металлическими щетками с торца цементного молока, продувания поверхности шва и обработки 5% раствором акрила.

Ширину горизонтальных полос в каждом бетонируемом слое могут выбирать с обеспечением перерыва до укладки очередного слоя, не превышающего срока потери подвижности ранее уложенной бетонной смеси в предыдущем слое или в предыдущей полосе, меньшего 1,0-1,5 см осадки стандартного конуса, определяемого визуально при медленном извлечении наконечника глубинного вибратора с гибким валом по отсутствию углубления в бетонной смеси.

Вибрирование бетонной смеси в каждом слое полосы и на каждой позиции перестановки наконечника вибратора с гибким валом могут производить с заглублением наконечника в нижележащий слой до прекращения оседания бетонной смеси с появлением на поверхности блеска цементного теста.

После окончания уплотнения глубинными вибраторами бетонной смеси в очередной полосе могут производить формирование поверхности плиты по всей ширине модульной виброрейкой с образованием при ее передвижении валика бетонной смеси высотой 10-20 мм и проведением постоянного контроля профиля формируемой поверхности путем поддержания “работающего” профиля виброрейки, а после прохода виброрейки производят ручную отделку и доводку поверхности бетона плиты, в том числе в зоне выпусков арматуры под банкетку, причем по мере продвижения фронта укладки бетонной смеси и исчезновения на отделанном участке поверхности бетона блеска воды на открытые поверхности бетона укладывают влаготеплозащитные покрытия - предпочтительно полиэтиленовую пленку и дорнит в два слоя, в том числе и по выпускам арматуры, при этом все работы проводят с механизированной тележки для исключения хождения по свежеуложенному бетону, а через 12-14 час после бетонирования плиты и набора бетоном прочности не менее 1,5 МПа в зоне расположения банкеток поднимают влагозащитное покрытие, производят очистку поверхности бетона от цементной пленки и арматурных стержней от бетона и продувку сжатым воздухом, после чего на поверхность бетона возвращают влагозащитное покрытие для защиты твердеющего бетона от высыхания и теплопотерь.

Распалубку плиты проезжей части могут производить при достижении бетоном прочности не менее 32 МПа после прохождения бетоном экзотермического максимума и перепада температур между ядром бетона и поверхностными слоями не более 15°С, при этом распалубку производят посекционно на длину щита опалубки, предпочтительно 10 м/с с последующим механизированным нанесением на открываемые поверхности бетона влагозащитного пленкообразующего материала, причем влаготеплозащитное покрытие сохраняют в течение не менее двух недель после укладки бетонной смеси, а его удаление производят при разнице температуры бетона и воздуха не более 5°С.

При выполнении центрального неразрезного участка плиты проезжей части, по крайней мере, часть вертикальных технологических швов между ранее уложенным затвердевшим бетоном и свежеуложенным бетоном и швов, образующихся в результате вынужденных технологических перерывов, могут совмещать с деформационными швами, а горизонтальные технологические швы между боковыми опорами и плитой проезжей части, а также между плитой и банкетками подготавливают путем очистки поверхности бетона в зоне шва для боковых опор через 6-8 час после завершения бетонирования, а для плиты - через 12-24 час, причем очистку стыкуемой поверхности ранее уложенного бетона производят с использованием водяной или воздушной струи при прочности бетона не менее 0,3 МПа, или с использованием механической металлической щетки - при прочности бетона не менее 1,5 МПа, или с использованием пескоструйной очистки или очистки металлической фрезой - при прочности бетона не менее 5 МПа.

В качестве пленкообразующего материала могут использовать например “EMULCUR 27” фирмы CASTROL или “ВИСКАЦИД” фирмы “СТРОЙПОЛИМЕРСЕРВИС” (артикул № 0905), которые наносят с помощью краскораспылителя или валика в количестве 250 мл/м2 не позже, чем через два часа после снятия опалубки.

Для выполнения боковых опор и плиты проезжей части могут использовать бетон с прочностью на сжатие В 35, марки по водонепроницаемости W 8 и марки по морозостойкости F 300, причем используют бетонную смесь, имеющую температуру перед спуском в тоннель не ниже 8°С и не выше 25°С и подвижность на момент выгрузки в пределах 18-25 см осадки стандартного конуса при расплыве не менее 36 см, при этом время транспортировки бетонной смеси принимают не превышающим 1,5 часа.

Для выполнения участков плиты проезжей части, имеющих уклон более 3,5%, могут использовать бетонную смесь с подвижностью в момент укладки, составляющей 10-12 см осадки стандартного конуса, и воздухосодержанием 4-6%.

Могут применять бетонную смесь, приготовленную с использованием в качестве крупного заполнителя гранитного щебня двух фракций: 5-10 мм и 10-20 мм, с содержанием частиц лещадной формы не более 15%, в качестве вяжущего - портландцемент с нормированным минералогическим составом марки М 500 DO-Н с расходом не более 450 кг/м3.

Могут использовать бетонную смесь, приготовленную с использованием в качестве пластифицирующих добавок с регулируемой кинетикой набора прочности лигносульфоната технической марки “Е” по ТУ 13-0281036-05-89 в сочетании с суперпластификатором С-3 по ТУ 6-36-020429-625-90 или в сочетании с С-3 и пластификатором адипиновым щелочным по ТУ 2433-637-00209023-97 или модификатора бетона МБ 10-01 по ТУ 5743-073-46854090-98, а в качестве воздухововлекающей добавки - смолы нейтрализованной воздухововлекающей по ТУ 13-002810-74-75-98 или эмульсии кремнийорганической КЭ 30-04 по ТУ 6-02-816-78.

В качестве разделительной смазки могут использовать предпочтительно “Эмульсию Петрамин – 7-05” по ТУ 0258-003-50689857 фирмы “Н Петрос”.

Технический результат, обеспечиваемый изобретением, состоит в повышении экономичности и технологичности возведения, сокращении сроков строительства и трудозатрат за счет обеспечения возможности непрерывного производства работ при одновременном повышении долговечности и надежности возводимой проезжей части за счет улучшения работы в условиях различных сочетаний техногенных и геофизических воздействий, снижения внутренних напряжений в конструкции и повышения трещиностойкости. Сущность изобретения поясняется чертежами, где

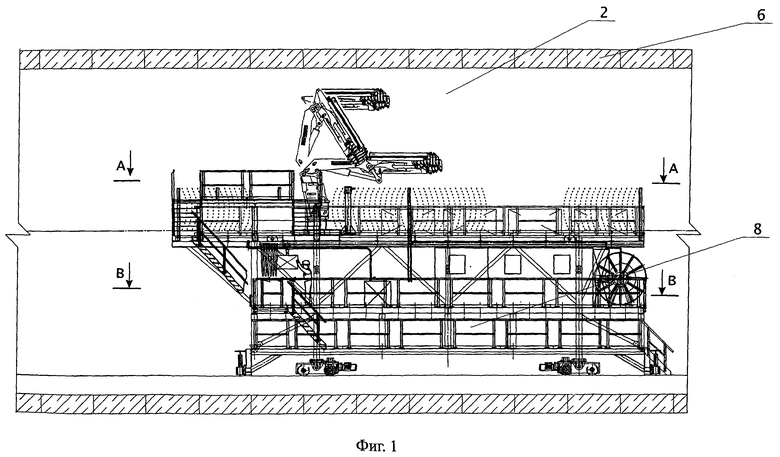

- на фиг.1 изображена механизированная тележка с манипуляторами для установки арматуры, вид вдоль тоннеля;

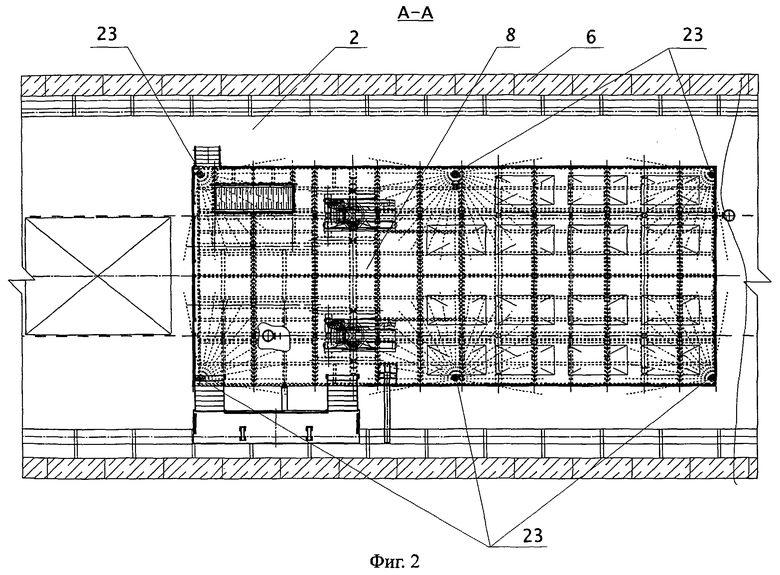

- на фиг.2 - вид по А-А на фиг.1;

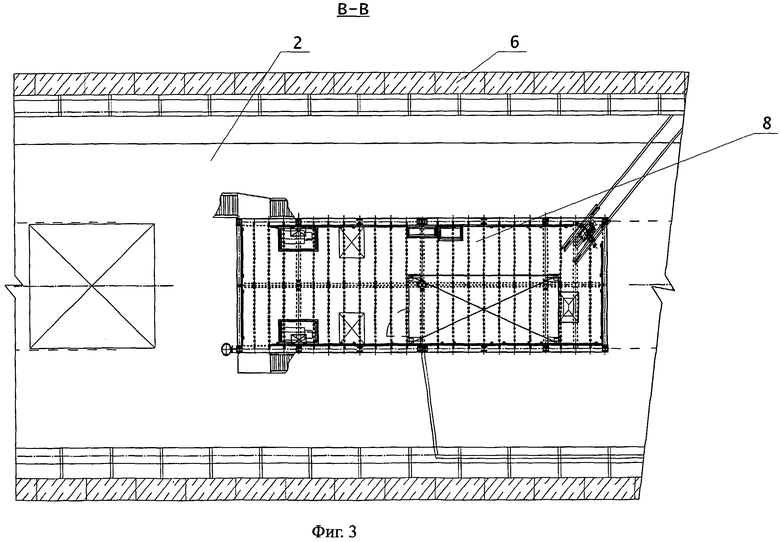

- на фиг.3 - вид по В-В на фиг.1;

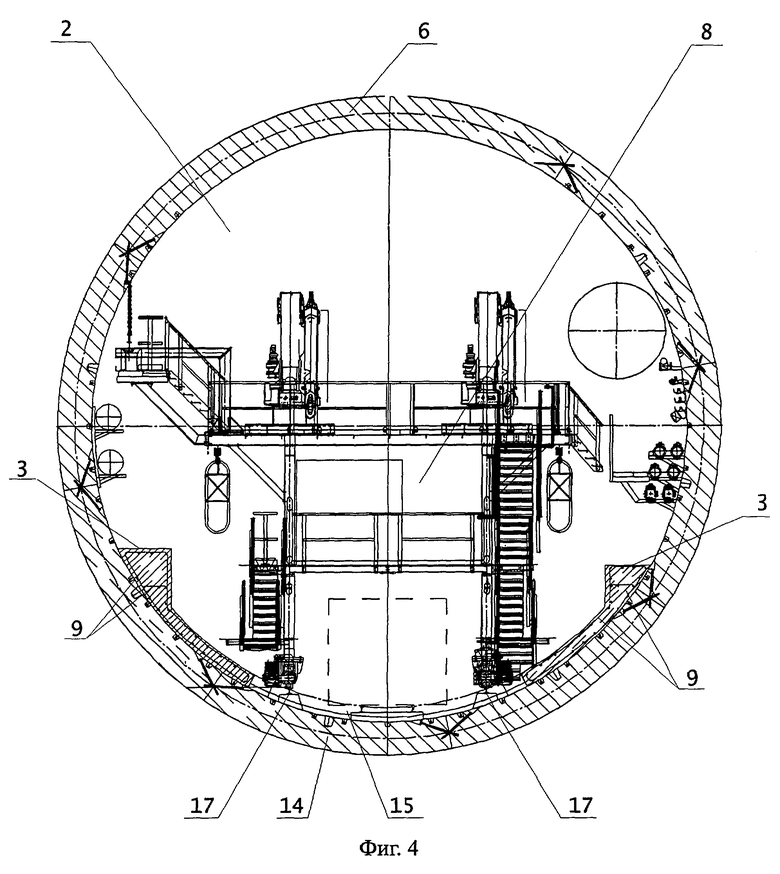

- на фиг.4 - то же, вид поперек тоннеля;

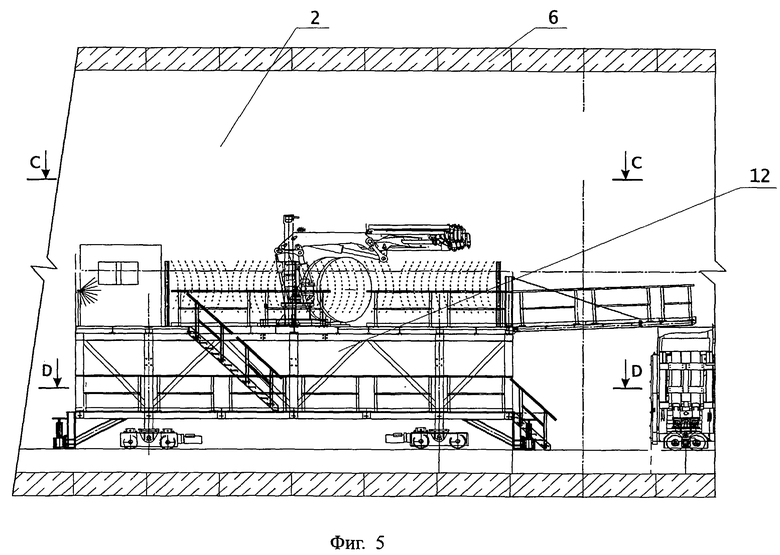

- на фиг.5 - самоходная вспомогательная тележка механизированного опалубочного комплекта для размещения оборудования для опалубки боковых опор;

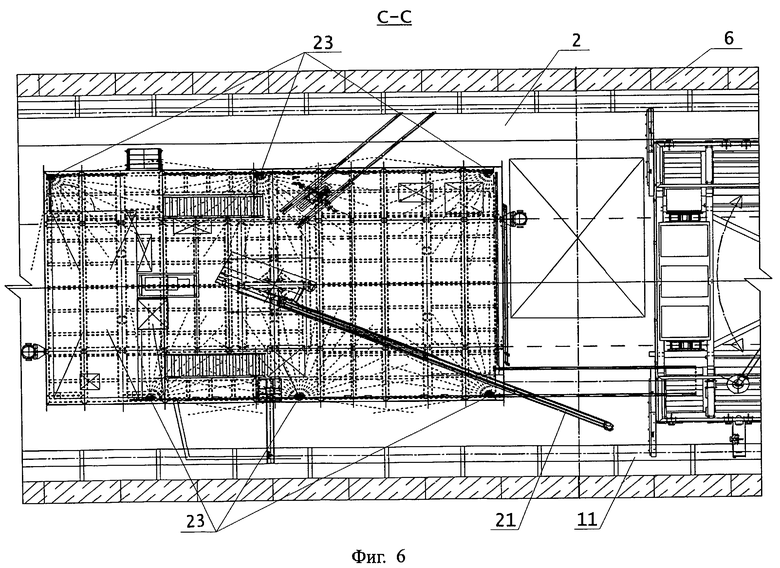

- на фиг.6 - вид по С-С на фиг.5;

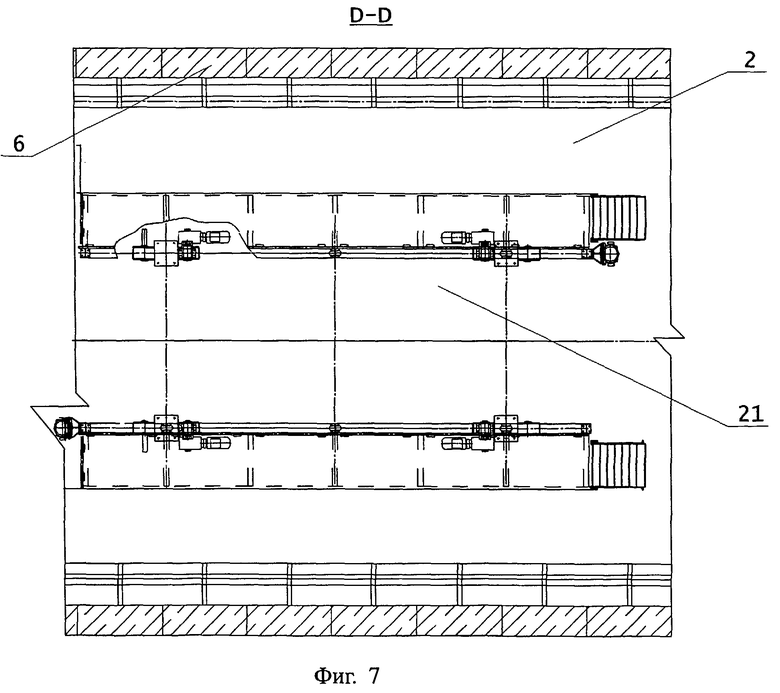

- на фиг.7 - вид по D-D на фиг.5;

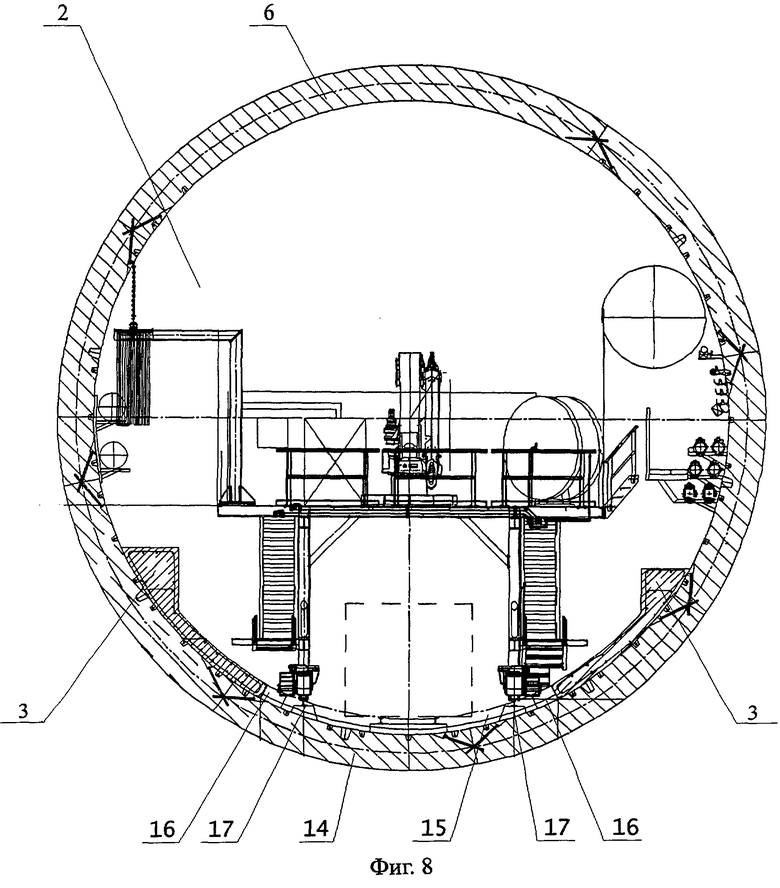

- на фиг.8 - то же, вид поперек тоннеля;

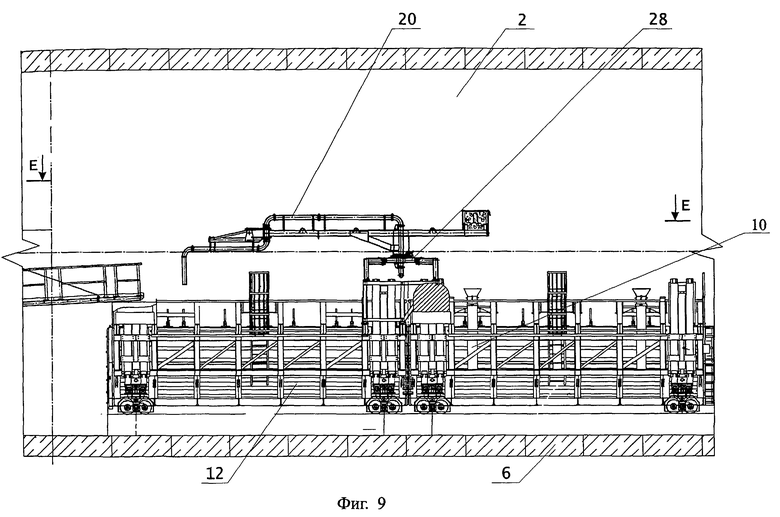

- на фиг.9 - самоходная механизированная тележка со щитами опалубки для боковых опор, вид вдоль тоннеля;

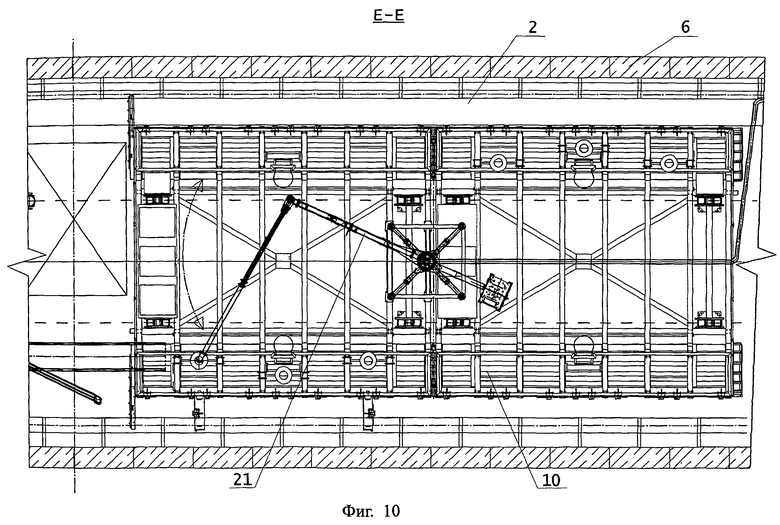

- на фиг.10 - вид по Е-Е на фиг.9;

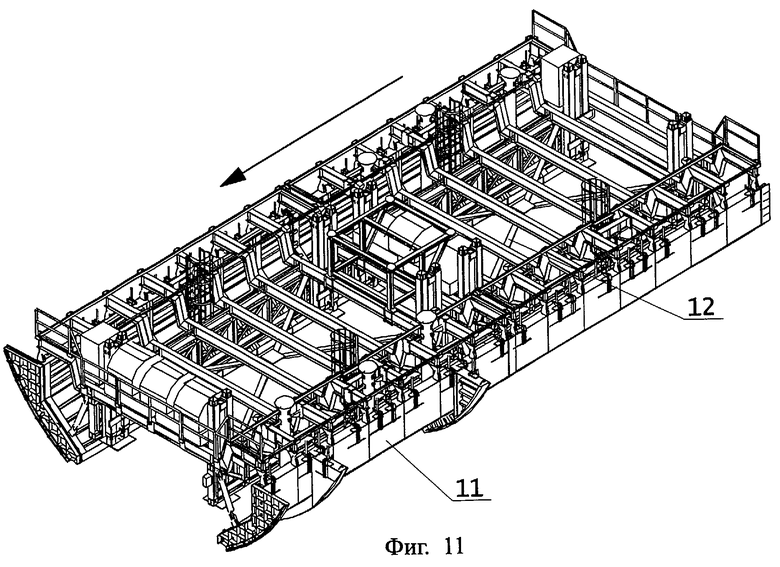

- на фиг.11 - то же, в аксонометрии;

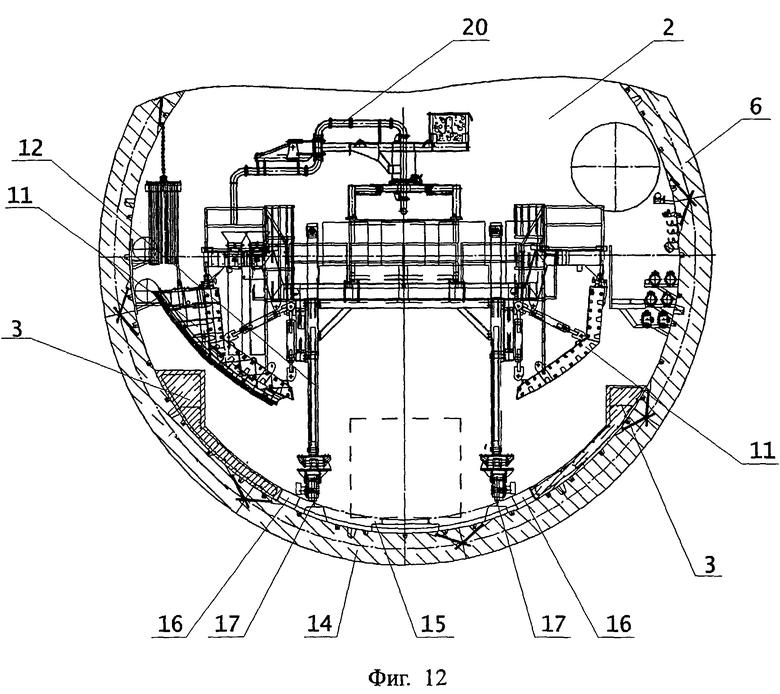

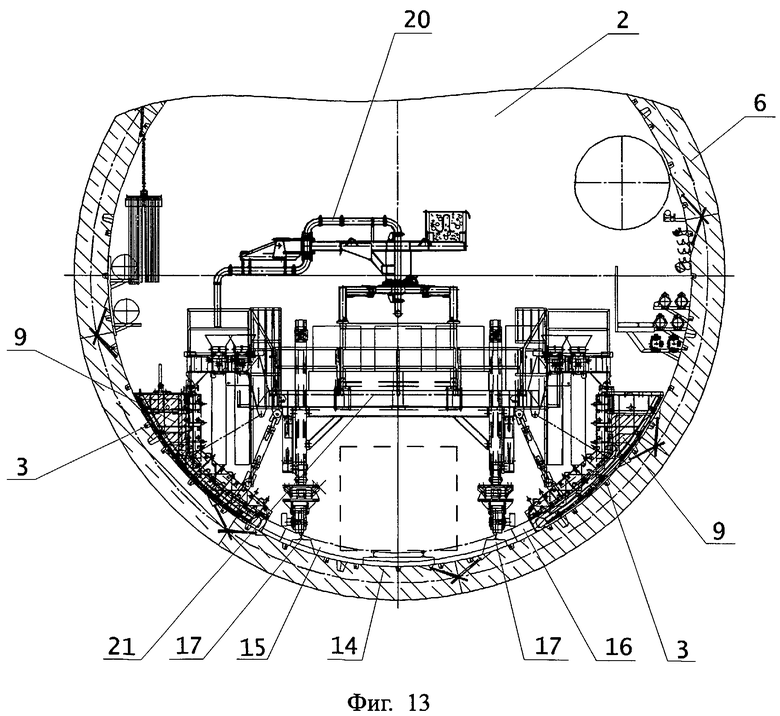

- на фиг.12 - то же, фрагмент вида поперек тоннеля в транспортном положении;

- на фиг.13 - то же, фрагмент вида поперек тоннеля в процессе установки щитов опалубки для бетонирования боковых опор;

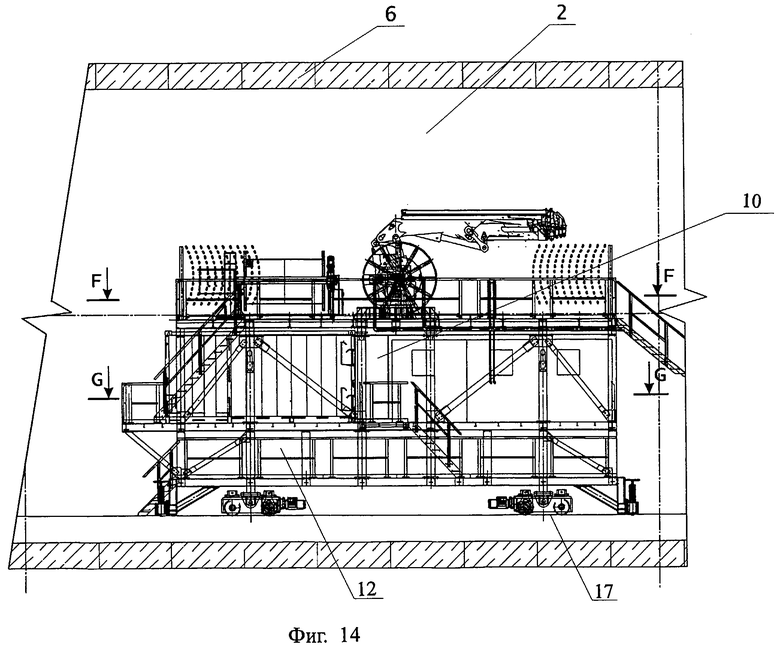

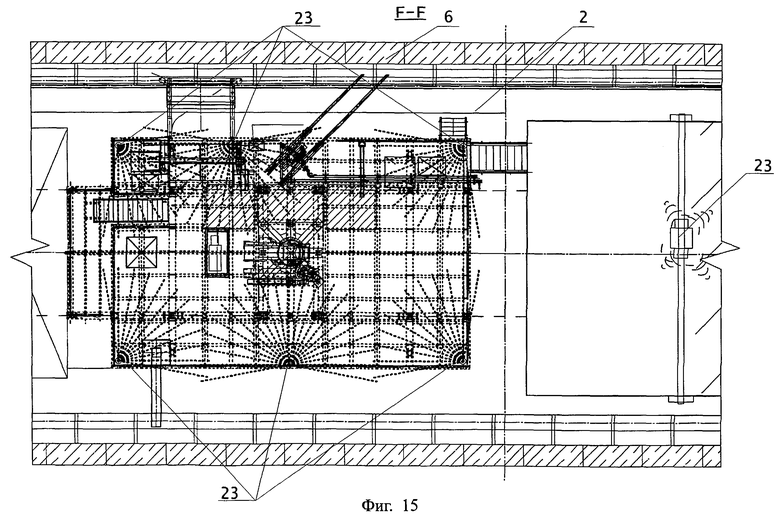

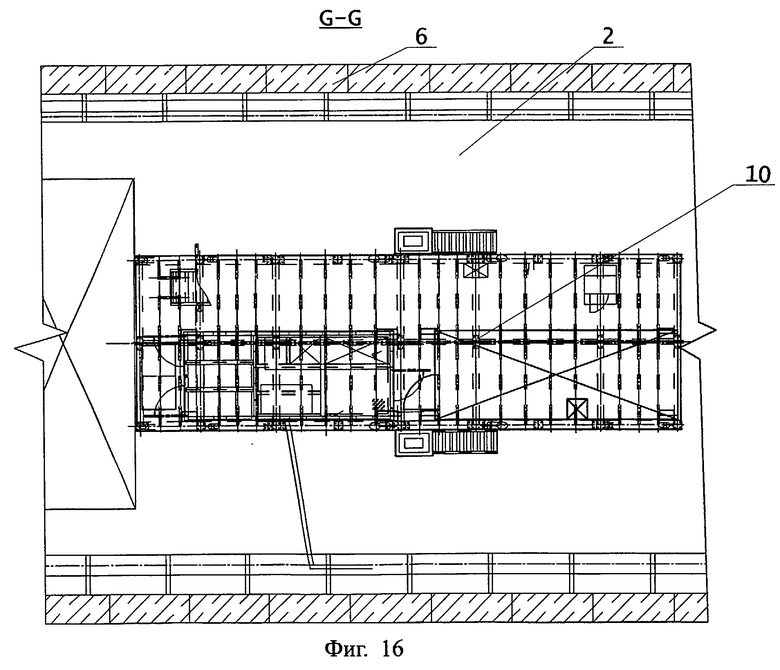

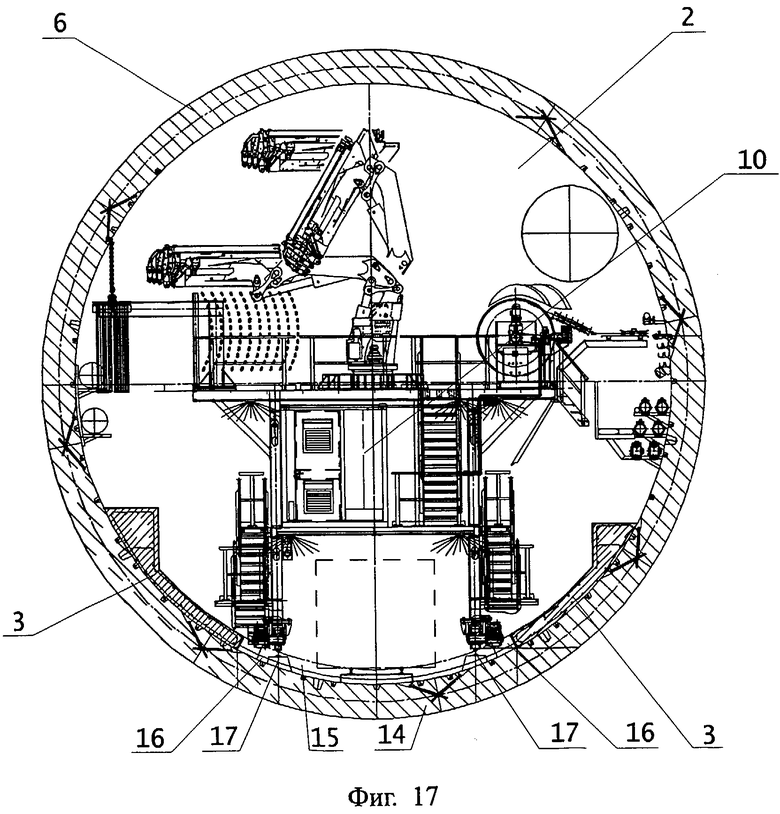

- на фиг.14 - самоходная механизированная тележка для бетонирования боковых опор, вид вдоль тоннеля;

- на фиг.15 - вид по F-F на фиг.14;

- на фиг.16 - вид по G-G на фиг.14;

- на фиг.17 - то же, вид поперек тоннеля;

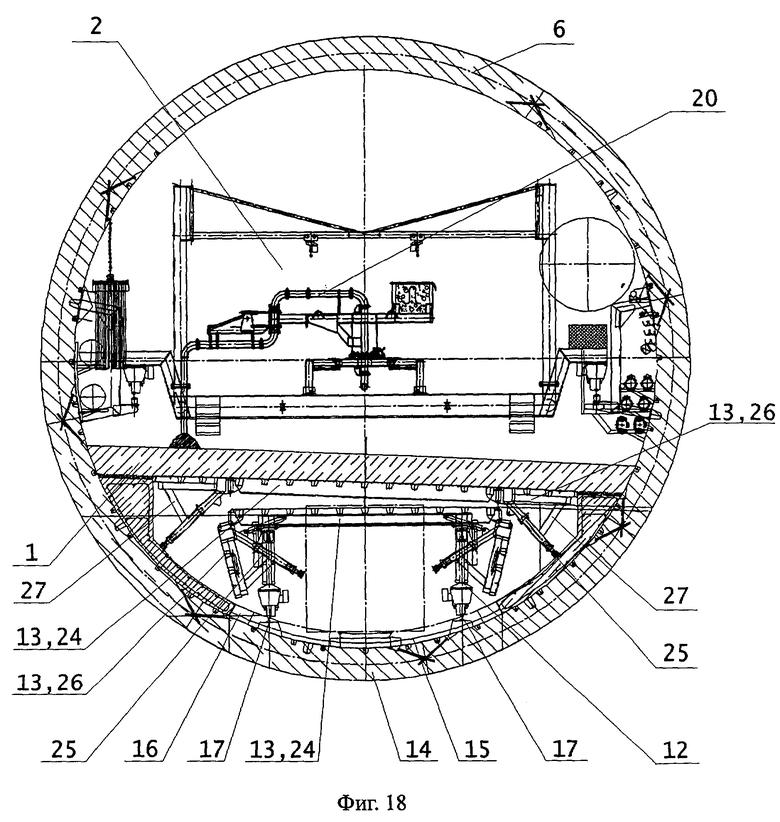

- на фиг.18 - опалубка для плиты проезжей части, вид поперек тоннеля;

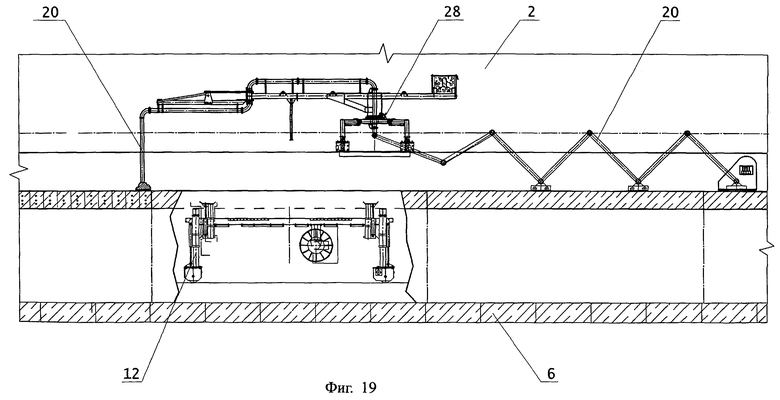

- на фиг.19 - стадия бетонирования плиты, вид вдоль тоннеля;

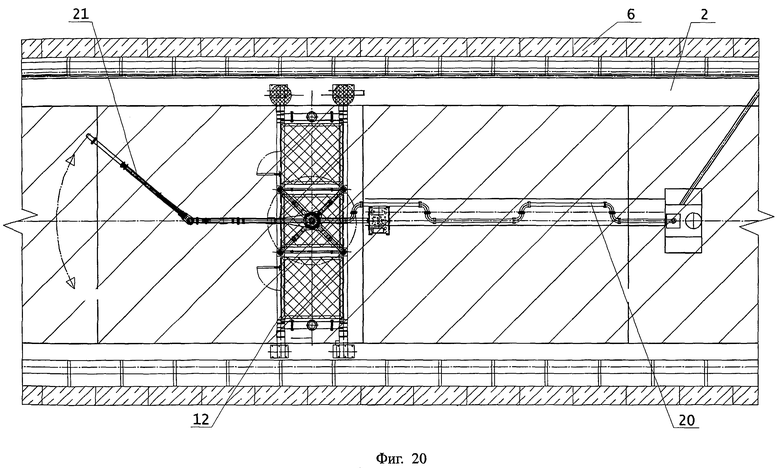

- на фиг.20 - то же, в плане;

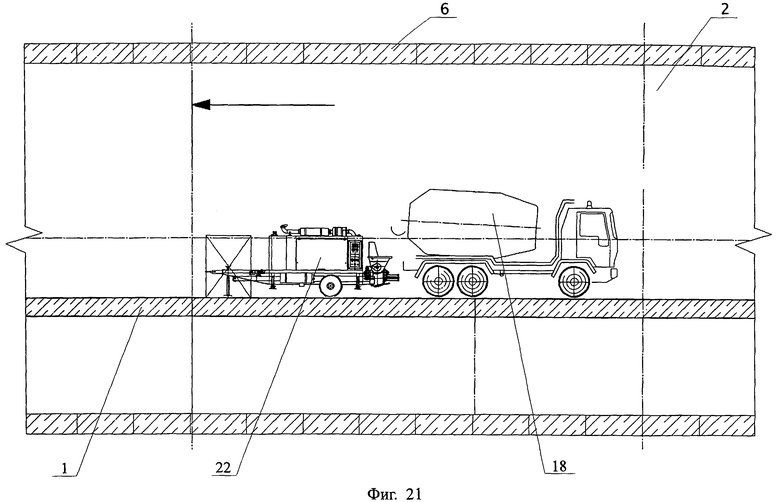

- на фиг.21 - стадия перегрузки бетонной смеси из автобетоновоза, вид вдоль тоннеля;

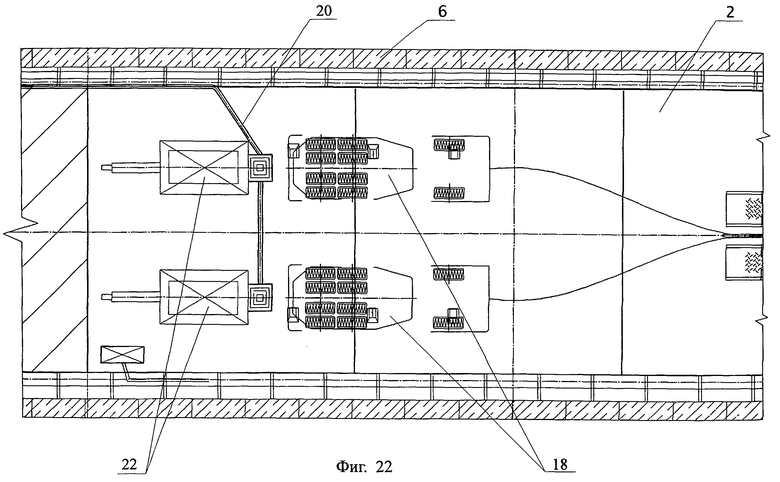

- на фиг.22 - то же, в плане;

- на фиг.23 - то же, вид поперек тоннеля;

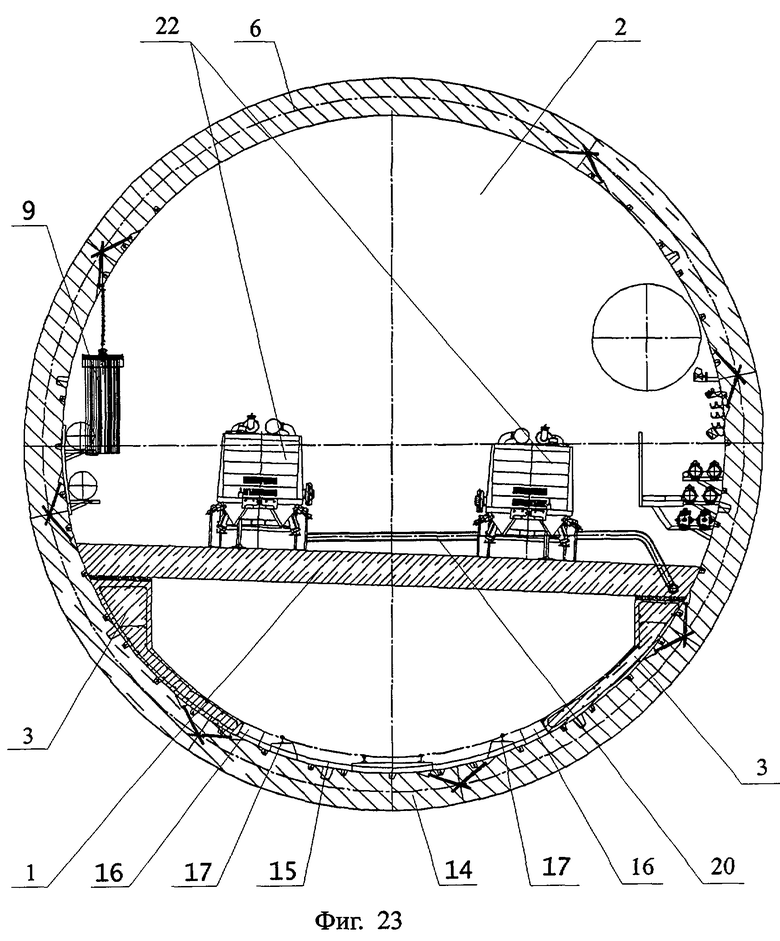

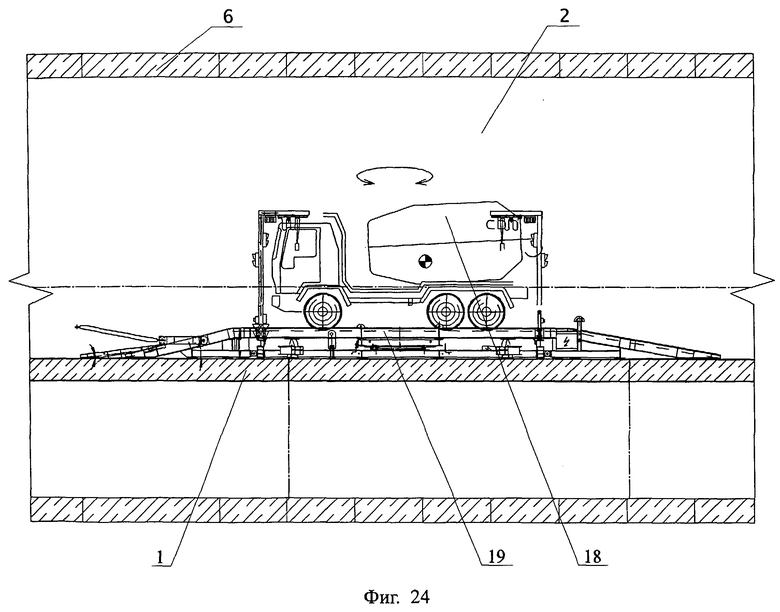

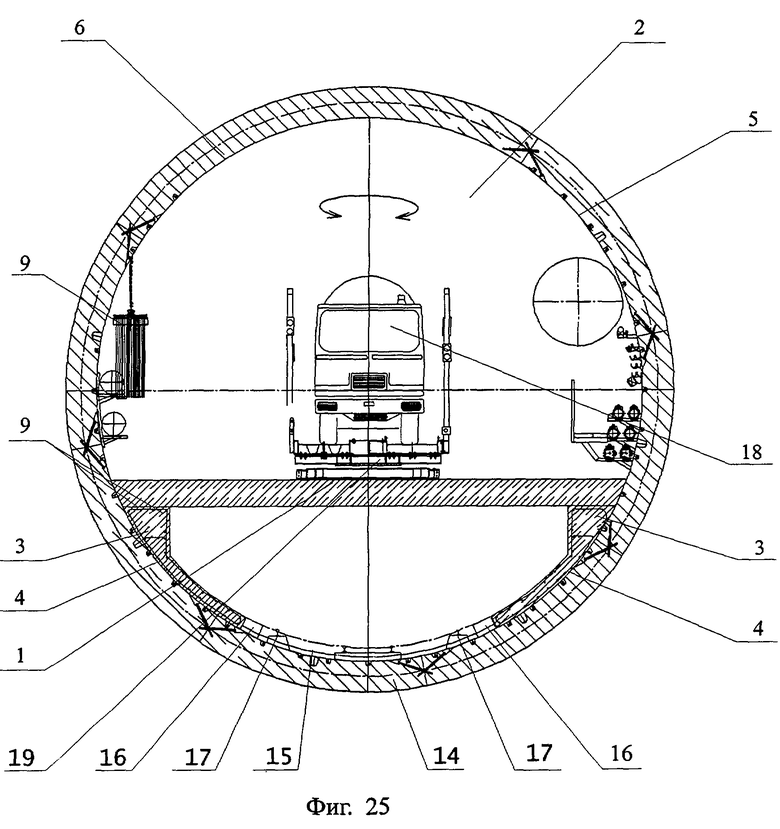

- на фиг.24 - поворотная платформа для автобетоновозов, вид вдоль тоннеля;

- на фиг.25 - то же, поперек тоннеля;

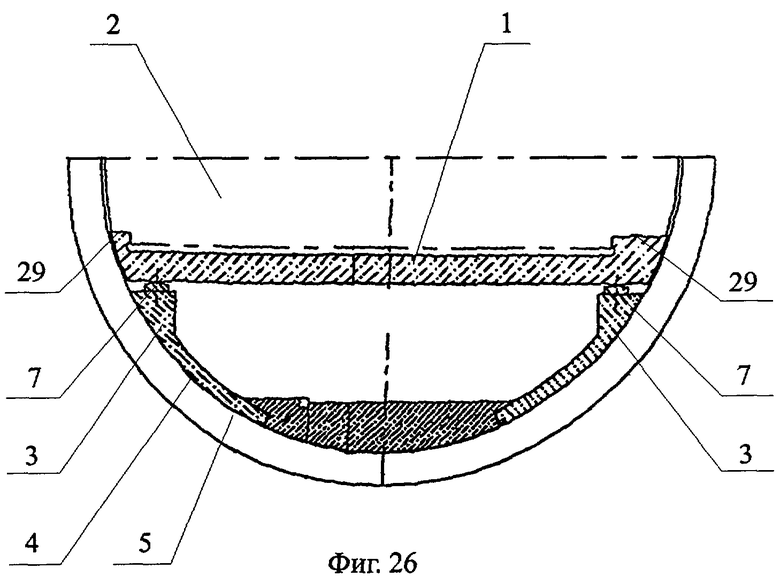

- на фиг.26 - концевой разрезной участок плиты проезжей части, вид поперек тоннеля;

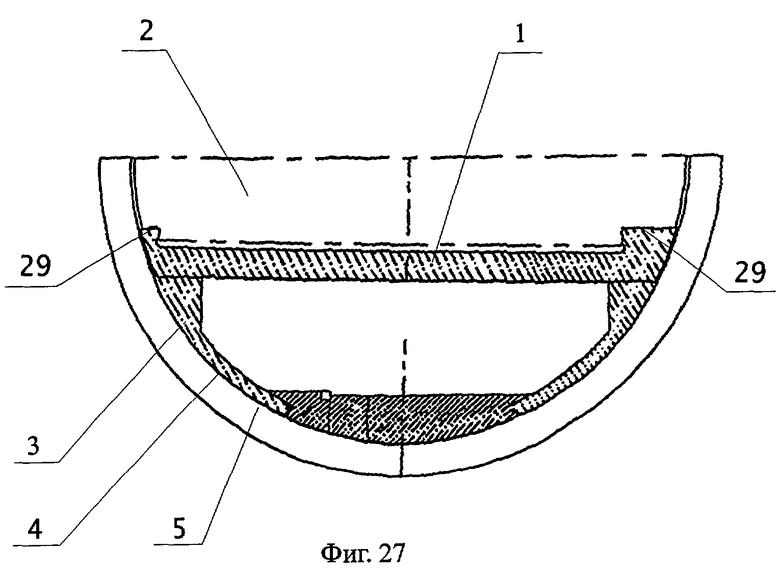

- на фиг.27 - центральный неразрезной участок плиты проезжей части, вид поперек тоннеля.

Согласно изобретению способ возведения проезжей части 1 транспортного тоннеля 2 предусматривает опережающее выполнение захватками боковых опор 3. Боковые опоры 3 соприкасаются, по крайней мере, частью внешней поверхности 4 с внутренней поверхностью 5 обделки 6 тоннеля 2. Затем выполняют также захватками плиту проезжей части 1. На центральном по длине тоннеля участке (не показано) длиной, большей суммарной длины концевых участков (не показано) тоннеля, плиту проезжей части 1 выполняют неразрезной с образованием ею совместно с боковыми опорами 3 рамной конструкции. На каждом концевом участке тоннеля плиту проезжей части 1 выполняют разрезной с подвижным опиранием на боковые опоры 3 через опорные части 7.

Для возведения боковых опор 3 и плиты проезжей части 1 используют технологический комплекс, включающий механизированные тележки 8 для установки арматуры 9 боковых опор 3 и механизированный опалубочный комплект 10. Опалубочный комплект 10 состоит из, преимущественно, равновеликих по длине щитов 11 опалубки и механизированных тележек 12. Щиты 11 опалубки для возведения боковых опор 3 прикрепляют, по крайней мере, по одному с каждой стороны соответствующей тележки 12, преимущественно, несъемно с возможностью их пространственного перемещения. А щиты 13 опалубки для возведения плиты проезжей части 1 выполняют трансформируемыми, съемными с механизированной тележки 12 с возможностью их автономной установки в рабочем положении и пропуска под этими щитами, по крайней мере, этой механизированной тележки 12, в том числе с установленным на ней щитом 11 опалубки. Количество щитов 13 опалубки, задействованных при возведении плиты проезжей части 1 в составе технологического комплекса, превышает количество используемых в его составе модульных щитов 11 опалубки для возведения боковых опор 3.

На концевых участках (не показано) тоннеля плиту проезжей части 1 выполняют с деформационными швами (не показано), которые образуют через каждые 30 м, и вертикальными температурными швами (не показано). Температурные швы размещают в начальной зоне каждого концевого участка длиной, составляющей 0,2 0,25 длины концевого участка, с шагом, составляющим не более 4 м, а на остальной длине этого участка - с шагом, составляющим не менее 10 м.

Перед возведением боковых опор 3 в нижней части лотка 14 тоннеля 2 устанавливают, преимущественно, несъемные поперечные распорные элементы 15, предпочтительно в виде швеллеров, и образующие несъемные участки торцевой опалубки для боковых опор, преимущественно, жесткие продольные элементы 16, также предпочтительно в виде швеллеров. Боковые опоры 3 выполняют с упором их нижних частей в продольные элементы 16. Также монтируют рельсовый путь 17 под механизированные технологические тележки 8, 12, которые выполняют самоходными.

При выполнении боковых опор 3 арматурные каркасы 9 в виде отдельных блоков навешивают на железобетонную обделку 6 тоннеля с помощью анкеров (не показано), предусмотренных в углублениях элементов обделки 6. Арматурные каркасы 9 устанавливают в проектное положение с помощью фиксаторов (не показано) защитного слоя из мелкозернистого бетона или фибробетона прочностью не менее 30 Па разных типоразмеров в интервале от 4 см до 10 см через 1 см в зависимости от эллипсности обделки 6 и фактических отклонений трассы тоннеля на каждом кольце. Фиксаторы защитного слоя монтируют в количестве не менее трех на 1 м2 между обделкой 6 и каркасами 9 с обеспечением отклонения размеров защитного слоя со стороны опалубки в пределах от +15 мм до -5 мм.

Арматурные каркасы 9 боковых опор 3 и плиты проезжей части 1 собирают предпочтительно из пространственных блоков плоских сеток (не показано). Перед монтажем арматурных каркасов 9 поверхность бетона обделки 6 очищают от пыли, грязи, остатков жира и продувают сжатым воздухом. После этого на поверхности обделки 6 наносят видимые метки, расположение которых соответствует расположению верхнего обреза арматурных каркасов 9.

После установки арматурных каркасов 9 устанавливают дополнительные арматурные сетки (не показано) и отдельные стержни (не показано) с фиксацией их к каркасам 9 вязальной проволокой, с помощью которой соединяют между собой и отдельные блоки арматурных каркасов 9. После установки арматурных каркасов 9 к ним крепят закладные детали (не показано) и вертикальные прокладки (не показано) для образования температурных швов, а также пластмассовые трубки (не показано) или деревянные пробки (не показано) для образования скважин под измерительные приборы для замеров температуры бетона в процессе его экзотермического выдерживания.

Бетонирование боковых опор 3 ведут захватками с интенсивностью не менее 25 м3/ч. Вначале бетонную смесь, которую доставляют в тоннель 2 автобетоновозами 18 с использованием поворотной платформы 19 для их маневрирования, по бетоноводу 20 через раздаточный манипулятор 21, установленный на самоходной тележке 12, подают непосредственно к месту укладки с обеспечением высоты свободного падения бетонной смеси не превышающей 2 м. Для этого при подаче бетонной смеси в нижнюю часть опалубки боковых опор 3 используют поверхность тоннельной обделки 6 в качестве направляющего лотка с предварительным ее увлажнением.

Заполнение бетонной смесью опалубки производят равномерно одновременно с обеих сторон тоннеля 2 на всю длину опалубки захватки, слоями по высоте, с переводом манипулятора 21 после бетонирования каждого слоя с одной стороны тоннеля 2 на другую. При этом первый слой бетонной смеси укладывают на высоту не более 1 м от образующего несъемный участок торцевой опалубки продольного жесткого элемента 16 с максимальным приближением бетоновода 20 к поверхности обделки 6 тоннеля 2 для обеспечения отекания струи бетонной смеси по обделке 6 в нижнюю часть опалубки. Бетоновод 20 при этом ведут вдоль опалубки равномерно для исключения подачи бетонной смеси в одну точку с контролем количества подаваемой бетонной смеси путем отсчета числа рабочих ходов насоса 22 и известности соответствия одного рабочего хода объему подаваемой бетонной смеси.

Бетонирование всех слоев ведут в одном направлении, а на участках тоннеля 2, имеющих уклон, снизу вверх.

После завершения бетонирования первого слоя производят уплотнение бетонной смеси нижним рядом поверхностных вибраторов 23. Второй слой бетонной смеси укладывают высотой на 5-10 см ниже линии расширения сечения боковой опоры 3. Затем производят уплотнение бетонной смеси путем последовательного включения нижнего и среднего рядов поверхностных вибраторов 23. Укладку бетонной смеси расширенной части боковых опор 3 также производят двумя слоями по высоте. Причем после укладки нижнего из них уплотнение бетонной смеси производят путем включения среднего и верхнего рядов поверхностных вибраторов 23. Уплотнение бетонной смеси верхнего из слоев расширенной части боковых опор 3 производят глубинными вибраторами (не показано), заглубляя их в предыдущий слой на 10-15 см. Глубинные вибраторы устанавливают с шагом, не превышающим 30 см. Перед уплотнением бетонной смеси этого слоя производят перераспределение и разравнивание бетонной смеси в этом слое, которое производят вначале механизированным способом с помощью комплекта лопастных приспособлений для заглаживания бетонной смеси или вручную, а затем с помощью дискового приспособления (не показано) по всей поверхности за исключением зон выпусков арматуры 9 из боковых опор 3 под подферменные площадки в местах установки опорных частей 7.

При достижении бетоном боковых опор 3 прочности не менее 8 МПа и разности температур между центральными и поверхностными зонами бетона боковых опор 3 не более 10°С производят распалубку участка боковых опор 3 и перемещение самоходной тележки 12 со щитом опалубки на очередную захватку. Причем не позднее, чем через 0,5 ч после распалубки производят защиту открытых поверхностей бетона от обезвоживания и теплопотерь путем укладки пленкообразующего материала (не показано), предпочтительно полиэтиленовой пленки, и теплоизоляционного материала, предпочтительно одного или двух слоев дорнита.

При превышении прочности бетона на момент распалубки 25 МПа, перепаде температур в средней части забетонированного участка и окружающего воздуха не более 10°С и влажности воздуха в тоннеле не ниже 90% поверхность бетона оставляют незащищенной. При большем перепаде температур в средней части забетонированного участка и окружающего воздуха и более высокой влажности воздуха в тоннеле поверхность бетона укрывают предпочтительно полиэтиленовой пленкой (не показано) с перехлестом полотнищ не менее чем 10 см.

Щиты 13 опалубки для возведения плиты проезжей части 1 снабжают доборными опалубочными щитами (не показано) для боковых зон плиты и банкеток. Перед бетонированием на рабочую поверхность опалубочных щитов 13 для возведения боковых опор 3 и плиты проезжей части 1 наносят разделительную смазку (не показано).

Опалубку для возведения плиты проезжей части 1 на захватке выполняют по длине тоннеля из трех щитов 13, каждый из которых по ширине тоннеля 2 состоит из центральной части 24 и откидывающихся с помощью гидроцилиндров 25 периферийных частей 26. Гидроцилиндры 25 периферийных частей 26 фиксируют к центральной части фиксирующими приспособлениями (не показано), например болтами, и поддерживают в рабочем положении трансформируемыми опорами 27. К центральной части лидирующего по направлению возведения щита присоединяют торцевую опалубку (не показано) плиты проезжей части 1. Боковую опалубку плиты проезжей части 1 используют при бетонировании проходов, которые выполняют предпочтительно через равные интервалы по длине тоннеля и крепят ее на бетоне соответствующей боковой опоры 3. При этом для доставки и установки щитов 13 опалубки плиты проезжей части 1 используют механизированную самоходную тележку 12 и оснащают комплектным гидравлическим агрегатом для всех цилиндров, с помощью которых щиты 13 опалубки устанавливают и фиксируют в проектном положении. После этого все цилиндры отсоединяют от опалубки и поддерживающую щиты 13 часть тележки 12 опускают, подводят под следующие щиты 13 опалубки. Бетонирование осуществляют через распределитель 28 бетона, который размещают над опалубкой с возможностью перемещения.

При распалубке механизированную самоходную тележку 12 подводят под хвостовой по направлению возведения из указанных трех щитов щит опалубки, поднимают поддерживающую щиты 13 часть тележки 12 вверх. Затем складывают трансформируемые опоры 27 до поворота периферийных частей 26 щитов 13 опалубки вниз самоходной тележки, опускают и перемещают поддерживающие щиты часть тележки, щиты опалубки с помощью гидравлического привода колес тележки перемещают к следующей захватке перед торцевой опалубкой и производят установку очередного щита опалубки. После этого механизированную тележку 12 возвращают под средний из трех указанных щитов и производят его распалубку. Перемещение механизированной тележки 12 со щитом 13 под лидирующим указанным щитом 13 и щитом 13, установленным на указанной следующей захватке, и производят установку этого щита 13 на указанной следующей захватке перед уже установленным щитом. Затем производят распалубку хвостового щита 13, установленного на указанной следующей захватке и перемещение этого щита 13 вперед.

Армирование плиты проезжей части 1 производят путем установки фиксаторов защитного слоя (не показано), установки нижних арматурных сеток (не показано), установки пространственных блоков арматурных каркасов, установки верхних сеток, установки дополнительных сеток, отдельных стержней и закладных деталей с последующим контролем величины защитного слоя. После окончания монтажа арматуры плиты проезжей части 1 в уровне ее верхней поверхности монтируют пути перемещения модульной (не показано) и самоходной тележки 12 с обеспечением создания непосредственно после прохода виброрейки (не показано) проектных продольных и поперечных уклонов поверхности бетона плиты проезжей части 1 после ее бетонирования.

Плиту проезжей части 1 бетонируют длиной, соответствующей расстоянию между деформационными швами, составляющем, предпочтительно 30 м. Установку опалубки подлежащего бетонированию участка плиты проезжей части в зоне боковых опор производят при достижении бетоном боковых опор прочности не менее 29 МПа. При этом направление бетонирования при наличии уклона ведут снизу вверх для исключения нарушения сплошности и расслоения бетонной смеси.

Бетонную смесь в пределах бетонируемого участка укладывают горизонтальными слоями - полосками толщиной 25-40 см без технологических разрывов с направлением укладки в одну сторону во всех слоях и уплотнением глубинными вибраторами или в один слой при неизменности геометрии при точечной подаче бетонной смеси, непрерывности бетонирования и наличии глубинных вибраторов требуемых типоразмеров. При укладке бетонной смеси слоями при распределении бетонной смеси в первом нижнем слое с отставанием на 1,5-2,0 м производят ее уплотнение глубинными вибраторами после равномерного распределения слоя бетонной смеси. При этом слой - полосу выполняют длиной 3-5 м и укладку производят, двигаясь перпендикулярно оси тоннеля.

После распределения бетонной смеси в первом слое полосы бетонирования производят подачу и распределение бетонной смеси во втором и последующих горизонтальных слоях. Каждый последующий слой бетонной смеси укладывают с отставанием его от предыдущего, составляющим не менее 1,5 м, а для исключения расслоения бетонной смеси по краям полос наконечник (не показано) вибратора в этой зоне погружают в бетонную смесь на расстоянии 0,5-0,7 м от края полосы.

При перерывах в перекачке бетонной смеси в опалубку, составляющих от 20 мин до 60 мин, каждые 10 мин прокачивают бетонную смесь по системе в течение 10-15 сек при малой производительности бетононасоса 22. При более продолжительных перерывах бетоновод 20 опорожняют и промывают. При возобновлении бетонирования бетоновод 20 смазывают пусковой смесью.

В случаях возникновения аварийных ситуаций и перерывах в процессе укладки бетонной смеси более 1,5 час перед бетонированием выполняют холодный шов. Холодный шов выполняют путем снятия металлическими щетками с торца цементного молока, продувания поверхности шва и обработки 5% раствором акрила.

Ширину горизонтальных полос в каждом бетонируемом слое выбирают с обеспечением перерыва до укладки очередного слоя, не превышающего срока потери подвижности ранее уложенной бетонной смеси в предыдущем слое или в предыдущей полосе, меньшего 1,0-1,5 см осадки стандартного конуса, определяемого визуально при медленном извлечении наконечника глубинного вибратора с гибким валом (не показано) по отсутствию углубления в бетонной смеси.

Вибрирование бетонной смеси в каждом слое полосы и на каждой позиции перестановки наконечника вибратора с гибким валом (не показано) производят с заглублением наконечника в нижележащий слой до прекращения оседания бетонной смеси с появлением на поверхности блеска цементного теста.

После окончания уплотнения глубинными вибраторами (не показано) бетонной смеси в очередной полосе производят формирование поверхности плиты по всей ширине модульной виброрейкой (не показана) с образованием при ее передвижении валика бетонной смеси высотой 10-20 мм и проведением постоянного контроля профиля формируемой поверхности путем поддержания “работающего” профиля виброрейки. После прохода виброрейки (не показана) производят ручную отделку и доводку поверхности бетона плиты, в том числе в зоне выпусков арматуры под банкетку 29. По мере продвижения фронта укладки бетонной смеси и исчезновения на отделанном участке поверхности бетона блеска воды на открытые поверхности бетона укладывают влаготеплозащитные покрытия - предпочтительно полиэтиленовую пленку и дорнит в два слоя, в том числе и по выпускам арматуры. При этом все работы проводят с механизированной тележки 12 для исключения хождения по свежеуложенному бетону, а через 12-14 час после бетонирования плиты и набора бетоном прочности не менее 1,5 МПа в зоне расположения банкеток 29 поднимают влагозащитное покрытие. Затем производят очистку поверхности бетона от цементной пленки и арматурных стержней от бетона и продувку сжатым воздухом. После этого на поверхность бетона возвращают влагозащитное покрытие для защиты твердеющего бетона от высыхания и теплопотерь.

Распалубку плиты проезжей части 1 производят при достижении бетоном прочности не менее 32 МПа после прохождения бетоном экзотермического максимума и перепада температур между ядром бетона и поверхностными слоями не более 15°С. При этом распалубку производят посекционно на длину щита 13 опалубки, предпочтительно 10 м/с с последующим механизированным нанесением на открываемые поверхности бетона влагозащитного пленкообразующего материала. Влаготеплозащитное покрытие сохраняют в течение не менее двух недель после укладки бетонной смеси, а его удаление производят при разнице температуры бетона и воздуха не более 5°С.

При выполнении центрального неразрезного участка плиты проезжей части 1, по крайней мере, часть вертикальных технологических швов (не показано) между ранее уложенным затвердевшим бетоном и свежеуложенным бетоном и швов (не показано), образующихся в результате вынужденных технологических перерывов, совмещают с деформационными швами (не показаны). Горизонтальные технологические швы между боковыми опорами 3 и плитой проезжей части 1, а также между плитой и банкетками 29 подготавливают путем очистки поверхности бетона в зоне шва для боковых опор 3 через 6-8 час после завершения бетонирования, а для плиты - через 12-24 час. Очистку стыкуемой поверхности ранее уложенного бетона производят с использованием водяной или воздушной струи при прочности бетона не менее 0,3 МПа, или с использованием механической металлической щетки - при прочности бетона не менее 1,5 МПа. Или с использованием пескоструйной очистки или очистки металлической фрезой (не показано) - при прочности бетона не менее 5 МПа.

В качестве пленкообразующего материала используют, например, “EMULCUR 27” фирмы CASTROL или “ВИСКАЦИД” фирмы “СТРОЙПОЛИМЕРСЕРВИС”. Его наносят с помощью краскораспылителя или валика (не показано) в количестве 250 мл/м2 не позже, чем через два часа после снятия опалубки.

Для выполнения боковых опор 3 и плиты проезжей части 1 используют бетон с прочностью на сжатие В 35, марки по водонепроницаемости W 8 и марки по морозостойкости F 300. Используют бетонную смесь, имеющую температуру перед спуском в тоннель не ниже 8°С и не выше 25°С и подвижность на момент выгрузки в пределах 18-25 см осадки стандартного конуса при расплыве не менее 36 см. При этом время транспортировки бетонной смеси принимают не превышающим 1,5 часа.

Для выполнения участков плиты проезжей части 1, имеющих уклон более 3,5%, используют бетонную смесь с подвижностью в момент укладки, составляющей 10-12 см осадки стандартного конуса, и воздухосодержанием 4-6%.

Могут применять бетонную смесь, приготовленную с использованием в качестве крупного заполнителя гранитного щебня двух фракций: 5-10 мм и 10-20 мм, с содержанием частиц лещадной формы не более 15%, в качестве вяжущего - портландцемент с нормированным минералогическим составом марки М 500 DО-Н с расходом не более 450 кг/м3.

Могут использовать бетонную смесь, которую приготавливают с использованием в качестве пластифицирующих добавок с регулируемой кинетикой набора прочности лигносульфоната технической марки “Е” по ТУ 13-0281036-05-89 в сочетании с суперпластификатором С-3 по ТУ 6-36-020429-625-90 или в сочетании с С-3 и пластификатором адипиновым щелочным по ТУ 2433-637-00209023-97 или модификатора бетона МБ 10-01 по ТУ 5743-073-46854090-98, а в качестве воздухововлекающей добавки - смолы нейтрализованной воздухововлекающей по ТУ 13-002810-74-75-98 или эмульсии кремнийорганической КЭ 30-04 по ТУ 6-02-816-78.

В качестве разделительной смазки могут использовать предпочтительно “Эмульсию Петрамин – 7-05” по ТУ 0258-003-50689857 фирмы “Н Петрос”.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ МОСТА, ЭСТАКАДЫ | 2002 |

|

RU2251604C2 |

| Способ возведения железобетонного туннеля | 1981 |

|

SU1000539A1 |

| ФУНДАМЕНТ ДЛЯ УНИКАЛЬНЫХ СООРУЖЕНИЙ И СПОСОБ ЕГО ВОЗВЕДЕНИЯ | 2000 |

|

RU2187597C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ВНУТРЕННИХ КОНСТРУКЦИЙ ТОННЕЛЯ, КОМПЛЕКС ДЛЯ ВОЗВЕДЕНИЯ ВНУТРЕННИХ КОНСТРУКЦИЙ ТОННЕЛЯ И ПЕРЕДВИЖНЫЕ ПОДМОСТИ | 2022 |

|

RU2801520C1 |

| СПОСОБ ВНУТРЕННЕГО ОБУСТРОЙСТВА ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355848C1 |

| Передвижная опалубка для бетонирования железобетонных сооружений | 1989 |

|

SU1643725A1 |

| Способ строительства сооружения | 2019 |

|

RU2706288C1 |

| СПОСОБ ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПОСРЕДСТВОМ ОПУСКАЮЩЕГОСЯ БЕТОНА | 2014 |

|

RU2566540C1 |

| Способ изготовления железобетонного объемного блока | 2017 |

|

RU2650151C1 |

| СПОСОБ СООРУЖЕНИЯ ПЛИТЫ ПРОЕЗЖЕЙ ЧАСТИ В ТОННЕЛЕ С ДВУМЯ И БОЛЕЕ ПРОЛЕТАМИ ПОД ПЛИТОЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2269004C1 |

Изобретение относится к области строительства, а именно к способу возведения проезжей части транспортного тоннеля. Новым в изобретении является то, что способ возведения проезжей части транспортного тоннеля предусматривает опережающее выполнение захватками боковых опор, соприкасающихся, по крайней мере, частью внешней поверхности с внутренней поверхностью обделки тоннеля с последующим выполнением также захватками плиты проезжей части, которую на центральном по длине тоннеля участке длиной, большей суммарной длины концевых участков тоннеля, выполняют неразрезной с образованием ею совместно с боковыми опорами рамной конструкции, а на каждом концевом участке тоннеля - разрезной с подвижным опиранием на боковые опоры через опорные части, при этом для возведения боковых опор и плиты проезжей части используют технологический комплекс, включающий механизированные тележки для установки арматуры боковых опор и механизированный опалубочный комплект, состоящий из, преимущественно, равновеликих по длине щитов опалубки и механизированных тележек, причем щиты опалубки для возведения боковых опор прикрепляют, по крайней мере, по одному с каждой стороны соответствующей тележки, преимущественно, несъемно с возможностью их пространственного перемещения, а щиты опалубки для возведения плиты проезжей части выполняют трансформируемыми, съемными с механизированной тележки с возможностью их автономной установки в рабочем положении и пропуска под этими щитами, по крайней мере, этой механизированной тележки, в том числе с установленным на ней щитом опалубки, при этом количество щитов опалубки, задействованных при возведении плиты проезжей части в составе технологического комплекса, превышает количество используемых в его составе модульных щитов опалубки для возведения боковых опор. Технический результат, обеспечиваемый изобретением, состоит в повышении экономичности и технологичности возведения, сокращении сроков строительства и трудозатрат за счет обеспечения возможности непрерывного производства работ при одновременном повышении долговечности и надежности возводимой проезжей части за счет улучшения работы в условиях различных сочетаний техногенных и геофизических воздействий, снижения внутренних напряжений в конструкции и повышения трещиностойкости. 24 з.п. ф-лы, 27 ил.

| ВОЛОКОВ В.П., Тоннели, М., Транспорт, 1970, с.105-107 | |||

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНОГО СООРУЖЕНИЯ | 1999 |

|

RU2138597C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПОДЗЕМНОГО СООРУЖЕНИЯ | 2001 |

|

RU2174174C1 |

| Противофильтрационный экран | 1976 |

|

SU642416A1 |

| DE 3710590 A1, 20.10.1998 | |||

| US 5522676 A, 04.06.1996 | |||

| DE 3710822 A1, 20.10.1988 | |||

| DE 3229889 A1, 16.02.1983. | |||

Даты

2004-05-20—Публикация

2003-05-29—Подача