Изобретение относится к области машиностроения и касается техники механической обработки жидких органических сред.

Изобретение создано для преимущественного использования в нефтяной отрасли промышленности, а именно для переработки нефти, нефтепродуктов и нефтеотходов.

Однако изобретение может найти применение в химической промышленности для приготовления высококачественных лаков, красок и подобных им продуктов, а также в пищевой отрасли народного хозяйства для получения гомогенизированных продуктов питания.

На современном этапе развития нефтедобывающего и нефтеперерабатывающего производств расширился круг жидких сред, в которых присутствует нефть или ее составляющие и которые необходимо перерабатывать с той или иной целью.

Если в первые десятилетия развития нефтяной промышленности главными целевыми продуктами были осветительные масла (керосины и т.п.), позднее - смазочные масла, то уже с развитием автомобилизма и авиации в 20-м веке на первое место среди продуктов переработки нефти выдвинулся бензин, как топливо для двигателей внутреннего сгорания.

В последние десятилетия прошлого века возникла и существует в настоящее время острая проблема утилизации нефтешламов в местах добычи нефти и переработки ее в товарную перед транспортировкой потребителю, утилизации накапливающихся отходов нефтеперерабатывающих производств и регенерации отработавших смазочных и моторных масел.

Заявляемое изобретение предназначено для работы только с жидкими нефтеотходами нефтеперерабатывающих производств, с жидкими отработавшими маслами и жидкими, так называемыми плавающими (легкими) нефтешламами. К последним относятся:

- нефтепродукты, собираемые с мест разливов нефти, в том числе жидкая фаза, стекающая из обильно загрязненных нефтью почв, изымаемых при ликвидации последствий аварийных разливов нефти;

- жидкая фаза, стекающая с отвалов плотного нефтешлама, выгружаемого при зачистке трубопроводов и оборудования нефтеперерабатывающих производств;

- промежуточные слои не расслаивающихся (мертвых) эмульсий, накапливающиеся в резервуарах подготовки нефти.

Обычным направлением утилизации легких нефтешламов является выделение из них товарной нефти при использовании технологий и схем оборудования, учитывающих требования экологической безопасности для людей и окружающей среды.

Основной задачей утилизации указанных выше жидких органических сред является расщепление всех углеводородов нефти на более простые по составу углеводороды.

Традиционно переработка расщеплением нефти и ее фракций реализуется при крекинге, когда происходит распад тяжелых молекул либо под действием высокой температуры (термический крекинг), либо под одновременным воздействием высокой температуры и катализаторов (каталитический крекинг) (см. "Политехнический словарь" Изд. "Советская энциклопедия", М., 1976, стр.239").

Установки для проведения таких процессов, представляющие собой кубовые, керосиновые, масляные и трубчатые батареи, оснащенные ректификационными колоннами, множеством подогревателей, насосов, транспортирующих трубопроводов и трубопроводных магистралей, контрольно-измерительных, регулирующих приборов и аппаратуры, чрезвычайно громоздки, в связи с чем обладают большой инерционностью, обусловливая медленное протекание процесса (см. Техническая энциклопедия. Изд. "Советская энциклопедия", М., ОГИЗ РСФСР, 1931, c.464-472, т.14).

Кроме того, велики расходы тепло- и электроэнергии, топлива и химических реагентов; требуется усиленный надзор за работой батарей и частый ремонт оборудования.

Дальнейшая очистка сырых нефтепродуктов, получаемых в результате перегонки нефти, для большинства дистиллятов слагается из двух последовательных операций - кислотной и щелочной очистки. Однако для очистки некоторых легких нефтепродуктов дополнительно используют и другие химические реагенты - растворы солей и твердые адсорбенты.

Но главным недостатком процессов очистки нефтепродуктов является низкая скорость их течения, обусловленная значительной продолжительностью контактирования нефтепродукта с реагентами.

Установка, с помощью которой реализуется технология очистки нефтепродуктов, представляет собой систему "последовательно соединенных между собой цилиндров, частью пустых для отстаивания, частью наполненных реагентами примерно на одну треть их емкости" (см. Техническая энциклопедия. Изд." Советская энциклопедия", М.: ОГИЗ РСФСР, 1931, стр.473-474, т.14).

Установка снабжена обязательными запасными цилиндрами, насосами, мешалками, приспособлениями для разбивания очищаемых нефтепродуктов, многочисленными трубопроводами, системой контроля и автоматизации процесса.

Большой проблемой является переработка масел и нефтешламов, для решения которой в мире существует большое количество различных технологий и установок для их реализации. И все они сложны по способу воздействия на органическую среду и по составу основного и вспомогательного оборудования. Очистка от механических примесей, испарение воды, выделение тяжелых и легких фракций, ректификация с применением коагулянтов, флокулянтов, деэмульгаторов, сорбентов - вот далеко не полный перечень необходимых операций и химических реагентов. Отсюда и громоздкость установок, значительные капитальные, эксплуатационные и временные затраты. А если учесть, что Россия богата нефтью и имеет огромное число предприятий добычи и переработки нефти, то проблема высокопроизводительной и высокоэффективной переработки указанных выше жидких нефтесодержащих органических сред высокоактуальна.

Для достижения желаемого технического результата было создано и многократно испытано специалистами нефтедобывающей отрасли изобретение, позволяющее перерабатывать жидкие органические среды, содержащие нефть или нефтепродукты с целью превращения их в продукты потребления. При этом образующиеся отходы должны быть пригодными для использования без нанесения вреда окружающей среде, либо объем отходов для захоронения должен быть минимальным.

При проведении авторами изобретения по настоящей заявке патентных исследований для выявления аналогов изобретения по классам МПК С 07 С 7/00, 7/145; С 10 С 1/04, 3/06; С 106 9/00, 11/00, 15/08, 31/00, 73/36; В 03 В 9/02 не было обнаружено решений, характеризуемых совокупностями признаков, хотя бы приближенно сходными с совокупностями существенных признаков заявляемого изобретения.

В процессе расширения круга патентного поиска оказалось, что более близкими по технической сущности является устройства, найденные в классе B 01 F 7/10 Международной патентной классификации (МПК).

В качестве аналогов заявляемого устройства выбраны и проанализированы следующие изобретения:

"Центробежный смеситель", авт. свид. СССР №741925, 12.03.75;

"Активатор", авт. свид. СССР №1733067, 09.01.90;

"Диспергатор - кавитатор", заявка №99107991/12, 13.04.99. Заявка признана отозванной (см. Годовой указатель за 2001 год к официальному бюллетеню "Изобретения, полезные модели" т.II, с.195 и T.V, c.26);

"Смеситель- диспергатор", патент Р.Ф. №2038141, 04.06.93;

"Кавитационный аппарат", патент Р.Ф. №2166987, 04.06.93;

"Устройство для смешивания порошка с жидкостью", заявка PCT(WO) №92/21437, 28.05.91;

"Устройство для изготовления магнитных носителей информации", заявка Великобритании №1598712, 16.05.77;

"Устройство для смешивания порошка с жидкостью", заявка РСТ (WO) №92/21437,28.05.91.

Известный диспергатор-кавитатор (см. заявку на выдачу патента РФ №99107991, кл. B 01 F 7/10, 1999) содержит корпус с патрубками входа и выхода смеси и расположенные в корпусе по меньшей мере два диска, один из которых имеет крыльчатки, а другой - отверстия, причем в диске с крыльчатками выполнены отверстия, а диски установлены с возможностью встречного вращения друг относительно друга.

Недостатком данного устройства является то, что оно не может быть использовано для переработки нефти, нефтепродуктов, нефтеотходов из-за отличительных признаков. Наличие отверстий в диске с крыльчатками, установка дисков с возможностью встречного вращения друг относительно друга свидетельствуют о решении задачи по более тщательному измельчению поступающего в устройство перерабатываемого материала. О расщеплении, протекающем с распадом тяжелых молекул, содержащихся в нефти и ее фракциях, в известном устройстве говорить не приходится.

Известно устройство для изготовления магнитного носителя информации (см. заявку Великобритании №1599712, кл. B 01 F 7/10, В 02 С 7/175, дата приор. 16.05.1977 г.), которое по сходности части признаков с признаками заявляемого устройства принято в качестве аналога. Устройство содержит корпус с камерой, соосным патрубком ввода дисперсии и патрубком вывода дисперсии в радиальном направлении, внутри корпуса концентрично патрубку ввода дисперсии размещен вращающийся диск.

Дисперсия попадает из патрубка ввода на вращающийся диск, смещаясь по его поверхности в радиальном направлении, попадает в зазор между стенкой корпуса и диском, перемещается по нему к патрубку вывода дисперсии.

Данное устройство может быть использовано для диспергирования (тонкого измельчения) пастообразных материалов, о чем свидетельствует классификация этого изобретения по МПК В 02 С 7/175. Однако его нельзя использовать для переработки нефти, нефтепродуктов и нефтеотходов путем расщепления тяжелых молекул этих сред. Данным устройством такого расщепления не добиться, так как в его конструкции отсутствуют признаки, которые могут обеспечить режим расщепления тяжелых дистиллатов.

Наиболее близким по технической сущности заявляемому является устройство для смешивания порошка с жидкостью (см. заявку РСТ (WO) №92/21437, кл. В 01 F 7/04, дата приор. 28.05.1991 г., опубликованную в РЖ ИСМ 10.12.1992 г.), принятое в качестве прототипа.

Устройство содержит корпус с вихревой камерой, соосным патрубком ввода исходной среды и патрубком вывода получаемой смеси, размещенный в вихревой камере на валу вращения диск с радиальными криволинейными лопастями, обращенными к патрубку ввода исходной подаваемой среды (в прототипе - "устройство содержит вал с мешалкой, корпус охватывает вихревую камеру, в которой размещена мешалка. Нижний конец трубы для подачи порошка расположен в непосредственной близости от крайней верхней точки лопастей мешалки. Патрубок для выхода смеси из смесительной камеры расположен перпендикулярно к оси симметрии патрубка ввода исходной среды.").

Исходная среда через патрубок ввода поступает в смесительную камеру, где происходит смешение порошка с жидкостью лопастями мешалки, а полученная суспензия выходит из камеры через патрубок выхода.

Достоинством рассматриваемого устройства является то, что "смешивание жидкости с порошком и нагнетание полученной вязкой суспензии происходит за одну операцию".

Но так же как и в аналогах, недостатком прототипа является невозможность переработки расщеплением нефти, нефтепродуктов, отработавших масел, нефтешламов. Вращение единственного диска с лопастями не создает в смесительной камере, куда поступает органическая среда (нефть, нефтепродукты, отработавшие масла и плавающие нефтешламы), энергетическое поле, способное разорвать связи в сложных углеводородных цепочках для получения простых углеводородов или расщепить молекулы тяжелых дистиллатов для получения легких фракций.

Указанных недостатков лишено заявляемое устройство для диспергирования органических сред, при эксплуатации которого будет достигнут желаемый результат - получение товарной нефти в местах ее добычи и превращение утилизируемых отходов нефтепереработки, отработавших масел и нефтешламов в продукты потребления с получением минимального объема отходов, подлежащих захоронению. Достигнутый результат обусловит сокращение капитальных, энергетических и эксплуатационных затрат, улучшит экологию.

Изобретение по настоящей заявке, как и прототип, содержит корпус с вихревой камерой, соосным патрубком ввода исходной органической среды и патрубком вывода получаемого продукта, размещенный в вихревой камере на валу вращения диск с радиальными криволинейными лопастями, обращенными к патрубку ввода исходной органической среды.

Заявляемое устройство отличается от прототипа тем, что вихревая камера снабжена насаженным на высокоскоростной вал дополнительным диском большего диаметра с постоянным кольцевым зазором к стенке вихревой камеры, причем на периферии поверхности дополнительного диска, обращенной к основному диску, выполнены равномерно по всей окружности зубчатые выступы, при этом тангенциальный патрубок вывода получаемого продукта установлен на уровне расположения зубчатых выступов дополнительного диска. В соответствии с зависимым пунктом 2 формулы изобретения зазоры между диском и стенкой вихревой камеры не превышает 3,2 мм.

Изобретение отвечает всем критериям патентноспособности.

Оно является новым, так как из уровня техники не известны решения с такими же совокупностями существенных признаков, о чем свидетельствует приведенный ранее в настоящем описании анализ аналогов заявляемого устройства.

Изобретение промышленно применимо, так как оно может быть использовано в промышленности, в тех отраслях, которые указаны в начале описания. Все существенные признаки, входящие в совокупность, выполнимы и воспроизводимы и используются в полном объеме для достижения ожидаемого технического результата.

Изобретение соответствует критерию "Изобретательский уровень", так как для специалиста оно не следует из уровня техники явным образом.

При проведении заявителем патентных исследований не выявлены из уровня техники решения, имеющие признаки, совпадающие с отличительными признаками рассматриваемого изобретения.

Более того, многочисленные опытные исследования, проведенные авторами изобретения, показали, что при работе устройства возникает эффект крекинга (раскалывания, расщепления), не свойственного для механической обработки жидких нефтесодержащих сред, что по мнению заявителя может характеризовать изобретение как пионерское.

Представляемое ниже описание конкретного выполнения устройства и осуществления в нем процесса переработки жидких органических сред - подтверждение тому.

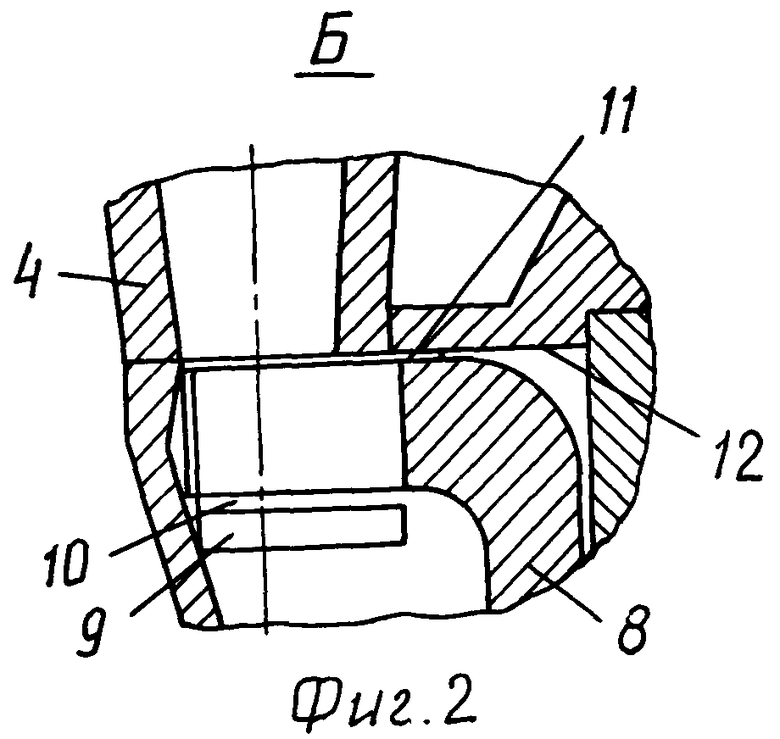

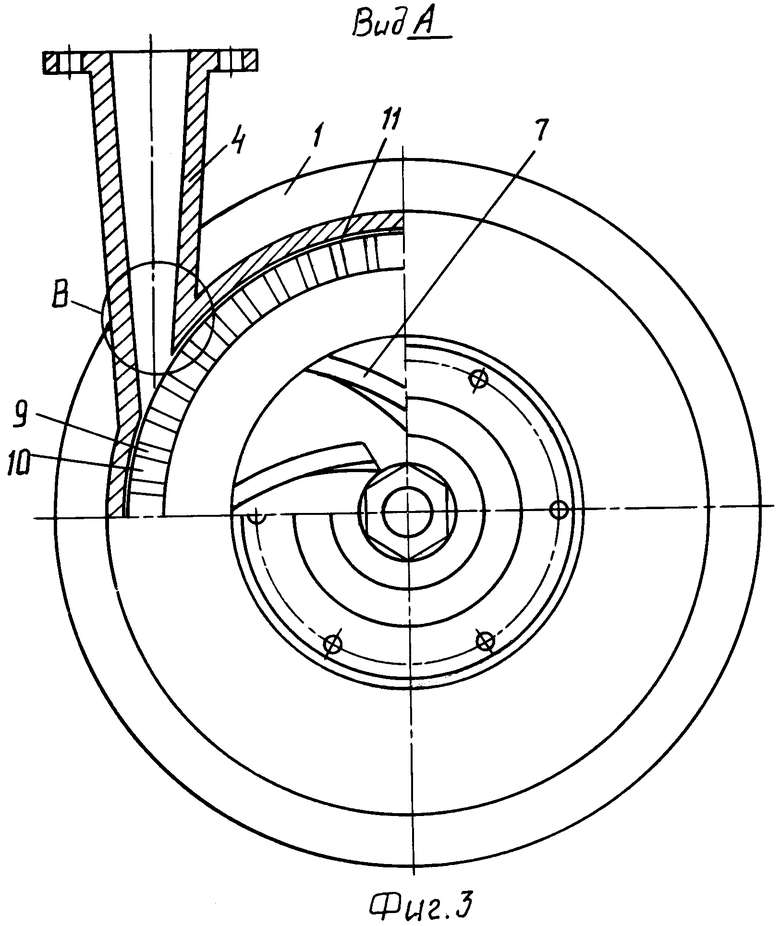

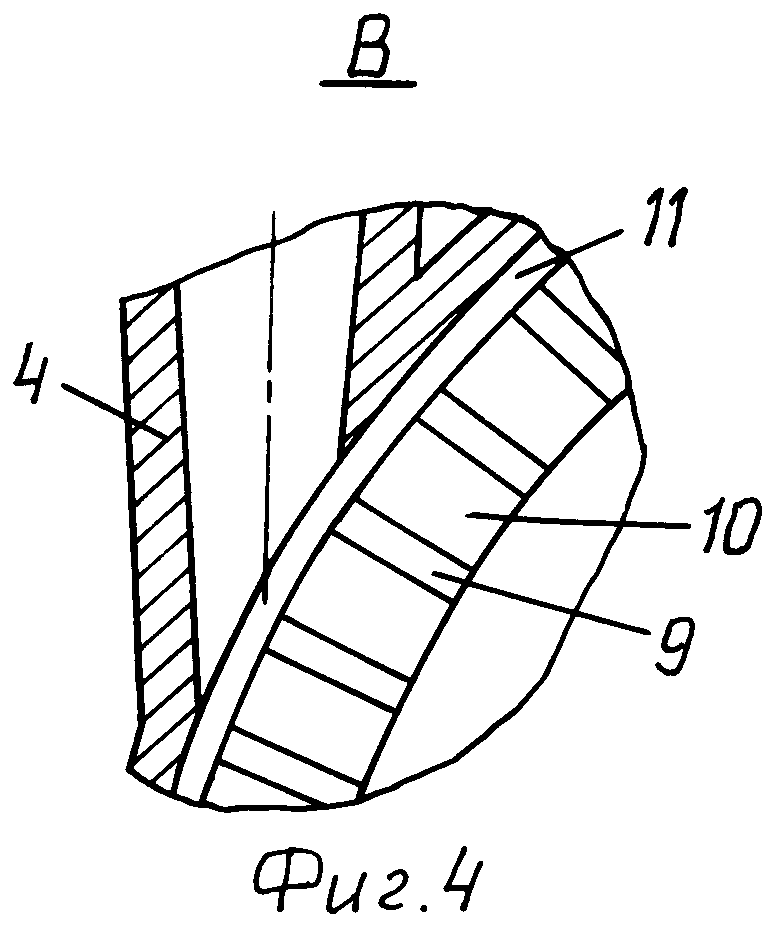

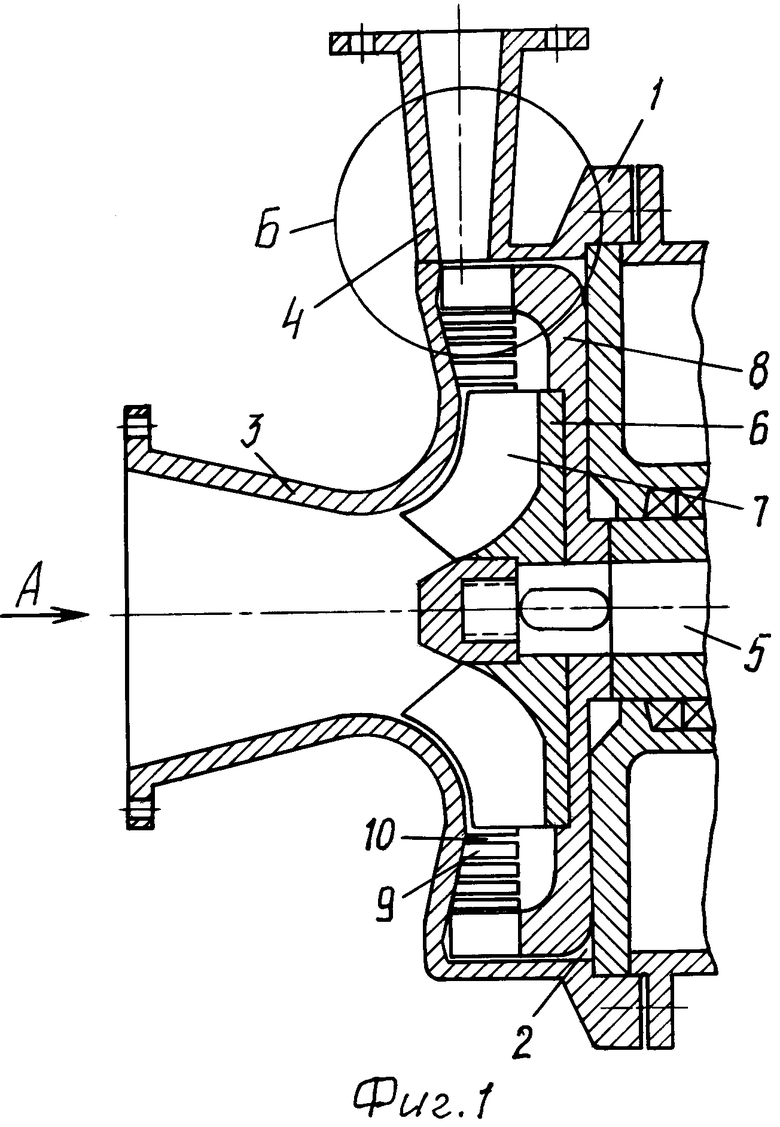

На фиг.1 - заявляемое устройство в разрезе, на фиг.2 - место Б в увеличенном масштабе, на фиг.3 - вид на устройство по стрелке А, на фиг.4 - место В в увеличенном масштабе.

Устройство содержит корпус 1 с вихревой камерой 2, соосным патрубком 3 ввода исходной органической среды и патрубком 4 вывода получаемого продукта, размещенный в вихревой камере 2 на валу 5 вращения диск 6 с радиальными криволинейными лопастями 7, обращенными к патрубку 3 ввода исхода органической среды.

Вихревая камера 2 снабжена насаженным на высокоскоростной вал 5 вращения дополнительным диском 8 большего, чем у диска 6 диаметра, причем на периферии поверхности диска 8, обращенной к основному диску 6, выполнены равномерно по всей окружности зубчатые выступы 9 с зазором 10 между ними, при этом тангенциальный патрубок 4 вывода получаемого продукта установлен на уровне расположения зубчатых выступов 9 дополнительного диска 8 (см. место Б на фиг.1 и место В на фиг.2). Кроме того, кольцевой зазор 11 между диском 8 и стенкой 12 вихревой камеры 2 не превышает 3,2 мм.

Устройство работает следующим образом.

Исходную органическую среду вводят через патрубок 3 в вихревую камеру 2. Радиальные криволинейные лопасти 7 вращающегося на высокоскоростном валу 5 диска 6 формируют и направляют поток жидкой органической среды от патрубка 3 к тангенциальному патрубку 4. На этом пути движения среда попадает в центробежное поле вращающегося с высокой скоростью (>3000 об/мин) дополнительного диска 8, а затем оказывается в том районе вихревой камеры 2, где с такой же скоростью, как дополнительный диск 8, вращаются зубчатые выступы 9. Причем пространство, где жидкая органическая среда вращается, ограничено и стенкой 12 вихревой камеры 2, что усиливает как механическое воздействие, так и воздействие энергетического поля, создающегося в результате взаимовлияния высокой скорости вращения органической среды и сопротивления последней, находящейся в стесненных условиях в кольцевом зазоре 11. Поэтому, поступив из кольцевого зазора 11 в зазор 10 между ближайшими зубчатыми выступами 9, она претерпевает интенсивную турбулизацию. А так как зазоров между выступами 10 по окружности много, то турбулизация происходит многократно. А при выводе органической среды из вихревой камеры 2 в тангенциальный патрубок 4 она, пролетая с высокой скоростью через щель между стенкой тангенциального патрубка 4 и торцевой поверхностью выступа 10, оказывается в поле действия ультразвуковых волн. Возникновение последних было зарегистрировано приборами при проведении авторами изобретения опытных испытаний его.

Результатом указанных испытаний и химических анализов получаемого продукта установлено, что из тангенциального патрубка 4 выходит смесь вполне определенных фракций, каждая из которых представляет собой определенный нефтепродукт. Осуществленные затем сепарация и центрифугирование полученной смеси без затруднений выделили каждую фракцию в отдельности.

Использование заявляемого устройства обеспечит следующие преимущества:

- утилизацию отходов нефтеперерабатывающих производств с получением дополнительных более или менее ценных продуктов - бензина, керосина, дизельного топлива, моторных масел, мазута и т.п. при отсутствии каких либо отходов или в минимизированном объеме, что сократит площади для их захоронения;

- утилизацию отходов предварительной переработки добытой нефти в товарную с получением дополнительной товарной нефти;

- регенерацию отработавших масел с последующим возвратом их в народное хозяйство;

- утилизацию нефтешламов с получением дополнительных, годных к использованию в народном хозяйстве нефтепродуктов, сокращение объемов отходов для захоронения после переработки шламов;

- улучшение экологической обстановки окружающей среды и обеспечение безопасного проживания людей в местах добычи и переработки нефтесодержащих сред;

- сокращение капитальных, энергетических и эксплуатационных затрат по сравнению с затратами при эксплуатации громоздких батарейных установок по переработке нефти и нефтесодержащих материалов.

Заявленное устройство может быть использовано для гомогенизации лакокрасочных изделий, высокое качество которых обеспечит эффективное покрытие ими соответствующих объектов, а также для гомогенизации продуктов питания - шоколада, овощных и фруктовых пюре, соусов, косметических товаров - кремов, гелей, шампуней и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2001 |

|

RU2199572C1 |

| СПОСОБ ОБРАБОТКИ НЕФТЕШЛАМА | 2008 |

|

RU2396219C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2012 |

|

RU2516559C2 |

| УСТАНОВКА ДЛЯ КРЕКИНГА НЕФТИ И СПОСОБ КРЕКИНГА НЕФТИ С ПОМОЩЬЮ ЭТОЙ УСТАНОВКИ | 2016 |

|

RU2618221C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ КОКСУЮЩИХСЯ ОТХОДОВ НЕФТЕПЕРЕРАБОТКИ В ЖИДКОЕ ТОПЛИВО И КОКС | 2005 |

|

RU2315079C2 |

| ДЕЗИНТЕГРАТОР ДЛЯ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2012 |

|

RU2512450C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| ДЕЗИНТЕГРАТОР ДЛЯ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2397020C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕШЛАМОВ И ОЧИСТКИ ЗАМАЗУЧЕННЫХ ГРУНТОВ | 2015 |

|

RU2602179C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

Изобретение относится к обработке органических жидкостей и может использоваться в нефтедобывающей и нефтеперерабатывающей промышленности, а также в химической и пищевой промышленности. Устройство содержит корпус с вихревой камерой, соосным патрубком ввода исходной органической среды и патрубком вывода получаемого продукта, размещенный в вихревой камере на валу вращения диск с радиальными криволинейными лопастями, обращенными к патрубку ввода исходной органической среды. Вихревая камера снабжена насаженным на высокоскоростной вал дополнительным диском большего диаметра с постоянным кольцевым зазором к стенке вихревой камеры. На периферии поверхности дополнительного диска, обращенной к основному диску, выполнены равномерно по всей окружности зубчатые выступы. Тангенциальный патрубок вывода получаемого продукта установлен на уровне расположения зубчатых выступов дополнительного диска. Постоянный кольцевой зазор между дополнительным диском и стенкой вихревой камеры не превышает 3,2 мм. Технический результат состоит в получении товарной нефти в местах ее добычи и превращении отходов нефтепереработки в продукты потребления и минимизации неутилизируемых отходов. 4 ил.

Устройство для диспергирования жидких органических сред, содержащее корпус с вихревой камерой, соосным патрубком ввода исходной жидкой органической среды и патрубком вывода полученного продукта, размещенные в вихревой камере на высокоскоростном валу вращения диск с радиальными криволинейными лопастями, обращенными к патрубку ввода исходной органической среды, и дополнительный диск большего диаметра, расположенный с зазором к стенке вихревой камеры, причем на периферии поверхности дополнительного диска, обращенной к основному диску, выполнены равномерно по всей окружности зубчатые выступы, при этом патрубок вывода получаемого продукта установлен на уровне расположения зубчатых выступов дополнительного диска, отличающееся тем, что патрубок вывода получаемого продукта выполнен тангенциальным, а зазор между дополнительным диском и стенкой вихревой камеры, не превышающий 3,2 мм, выполнен постоянным.

| ДИСПЕРГАТОР ДЛЯ ПРИГОТОВЛЕНИЯ ПРОПИТЫВАЮЩИХВЕЩЕСТВ | 0 |

|

SU243574A1 |

| Сатуратор | 1991 |

|

SU1836133A3 |

| СПОСОБ РЕГЕНЕРАЦИИ ДОННЫХ ОТЛОЖЕНИЙ МАЗУТОХРАНИЛИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139467C1 |

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для измерения неравномерности вращения ведущего вала аппарата магнитной записи | 1975 |

|

SU518731A1 |

Авторы

Даты

2006-02-10—Публикация

2003-04-08—Подача