Изобретение относится к реактору, применяемому для проведения реакции окисления жидкости газом, содержащим кислород.

Подобный реактор может быть использован, например, для окисления циклогексана при получении промежуточных продуктов адипиновой кислоты, таких как гидропероксид циклогексила, циклогексанол или циклогексанон.

Посредством окисления жидкого циклогексана кислородом воздуха получают смесь гидропероксида циклогексила (НРОСН), циклогексанола (OL), циклогексанона (ONE) и побочных продуктов, называемых "тяжелыми".

В такой реакции окисления, протекающей по механизму цепного радикального процесса, в зависимости от времени значение коэффициента трансформации окисляющегося соединения поддерживают на низком уровне, чтобы избежать образования побочных продуктов или нежелательных продуктов. Для реакции указанного типа на фиг.1 представлено изменение концентраций целевого продукта (С1) и побочных продуктов (С2) в зависимости от времени. Во избежание значительного разложения целевого продукта на побочные продукты, вышеуказанную реакцию прерывают досрочно в момент ti. Таким образом, остается значительная часть окисляющегося соединения, поэтому его рециклируют, чтобы подвергнуть новой реакции окисления.

Известно, что для повышения выхода целевого продукта в вышеуказанной реакции ее предпочтительно проводят в реакторе "пистонного" типа, то есть в реакторе, который может быть смоделирован в виде камеры, куда помещают "фракцию" реакционной смеси, в которой концентрация различных продуктов изменяется в зависимости от положения в реакторе, или ее проводят в реакторе "с перемешиванием", в котором концентрации реакционной смеси во всех точках равны концентрациям на выходе. В случае использования реактора "пистонного" типа концентрация в продукте важна только вблизи выхода реактора. Таким образом, образование нежелательных побочных продуктов, которое рассчитывают по отношению к концентрации продукта, имеет значение только в выходной части реактора.

В известных установках реакцию осуществляют в реакторах, называемых "пузырьковыми колоннами", в основание, т.е. нижнюю часть, содержащую реакционную смесь, которых впрыскивают окисляющий газ. Известно, что, начиная с определенного диаметра, пузырьковые колонны по отношению к реакционной смеси могут рассматриваться как реакторы с перемешиванием.

Для усиления сходства с реактором "пистонного" типа можно разделить реактор на несколько отдельных реакторов с помощью внутренних разделяющих перегородок, чтобы предотвратить рециркуляцию реакционной смеси. Для данного случая из европейской заявки на патент ЕР-А-0135718 или патента США US-A-3530185 известно, что можно предусмотреть раздельные линии подачи кислорода для осуществления реакции окисления в каждом отдельном реакторе. Количество кислорода, введенного в каждый отдельный реактор, необходимо точно контролировать, чтобы почти весь подаваемый кислород вступил в реакцию. Такие меры проводят для безопасности во избежание образования газовой прослойки, насыщенной парами окисляющегося соединения и кислородом, под одной или несколькими промежуточными перегородками реактора. Действительно, пары окисляющегося соединения и кислород могут образовать взрывчатую смесь в определенных условиях эксплуатации. Подобная ступенчатая подача должна быть обеспечена усовершенствованной системой контроля, что значительно повышает ее стоимость. Кроме того, подобная ступенчатая подача неудобна и сложна при эксплуатации в промышленности. Далее, она делает неизбежной прокладку сложной системы труб.

Изобретение нарушает обычные схемы, известные из данной области техники, и не использует ступенчатую подачу кислорода в реактор, разделенный на ступени, но сохраняет эффективные и необходимые условия эксплуатации устройства.

В этом смысле изобретение относится к реактору, применяемому для проведения реакции окисления жидкости газом, содержащим кислород, при этом окисляемое соединение и окисляющий газ подают только в основание реактора. Реактор отличается тем, что он разделен на ступени с помощью разделительных тарелок, снабженных проходными отверстиями, которые совпадают с однонаправленным потоком реакционной смеси и предотвращают накопление газа под каждой тарелкой.

В реакторе согласно настоящему изобретению предусмотрена единственная подача окисляющего газа, который поступает в нижнюю часть реактора, при этом подача обеспечивает доставку кислорода, который будет вступать в реакцию на различных ступенях реактора. Таким образом, окисляющий газ будет циркулировать между различными ступенями, так же как и реакционная смесь, например, циклогексан. Однако, учитывая температуры и давления в промышленном реакторе окисления, можно столкнуться с риском самовоспламенения газовой смеси, образованной окисляющим газом и парами окисляющегося соединения, при этом смесь может накапливаться под определенными тарелками, образовывая газовую прослойку, в частности, во время произвольной или плановой остановки подачи окисляющего газа.

Благодаря изобретению проходные отверстия, предусмотренные в тарелке, позволяют избежать любого риска образования газовой прослойки, так как пузырьки выводятся через проходные отверстия. Проходные отверстия тарелок также обеспечивают направление двухфазного потока внутрь реактора в одном направлении, снизу вверх, что снижает его осевую дисперсию и позволяет создать поток по типу "пистонного" реактора.

Наконец, проходные отверстия обеспечивают ограничение потерь давления, вызванных тарелками.

В соответствии с преимущественными, но не обязательными аспектами изобретения, реактор обладает одной или несколькими из следующих характеристик.

Отверстия тарелок имеют поперечное сечение, эквивалентное круглому сечению с диаметром в интервале от 10 до 100 мм, предпочтительно от 15 до 50 мм.

Тарелки имеют коэффициент фракционирования в интервале от 10 до 50%, предпочтительно от 10 до 30%. Коэффициент фракционирования представляет собой процентное отношение площади соответствующей тарелки с отверстиями к общей площади тарелки без отверстий.

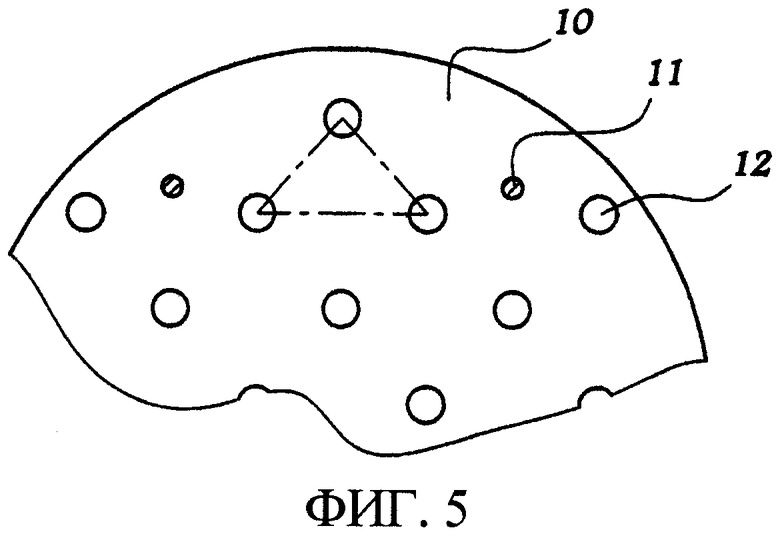

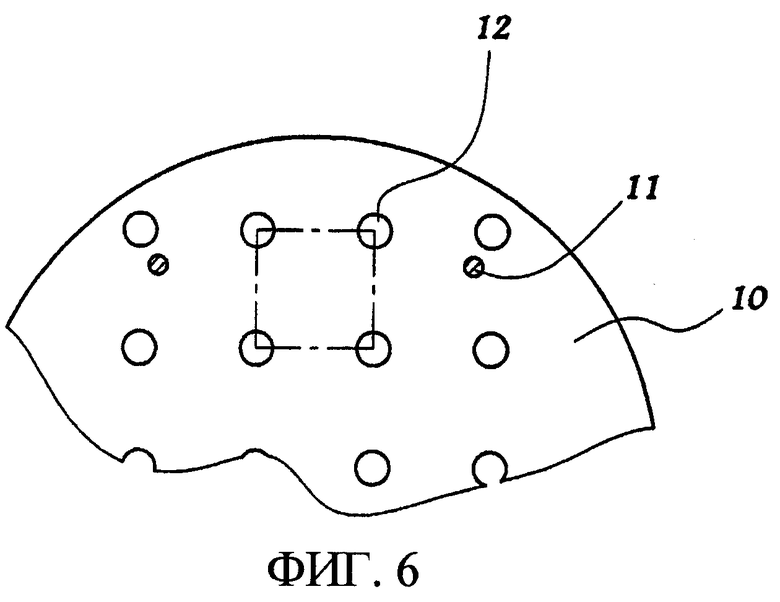

Отверстия равномерно распределяются по поверхности тарелок. В данном случае они могут распределяться в форме треугольников, прямоугольников и шестигранников.

Изобретение также относится к применению ранее описанного реактора для окисления углеводородов в различные продукты, такие как гидропероксид, кетон, спирт и/или кислота.

В качестве специального применения реактор используют для окисления циклогексана кислородом или воздухом с образованием гидропероксида циклогексила, циклогексанона, циклогексанола и/или адипиновой кислоты. Можно предусмотреть другие применения подобного реактора, например, для окисления кумола для синтеза фенола.

Изобретение и его преимущества станут более понятны из описания, в котором приведены три варианта осуществления реактора согласно изобретению, приведенного только в качестве примера со ссылкой на чертежи, на которых:

на фиг.1 изображено изменение концентраций целевого продукта (С1) и побочных продуктов (С2) в зависимости от времени;

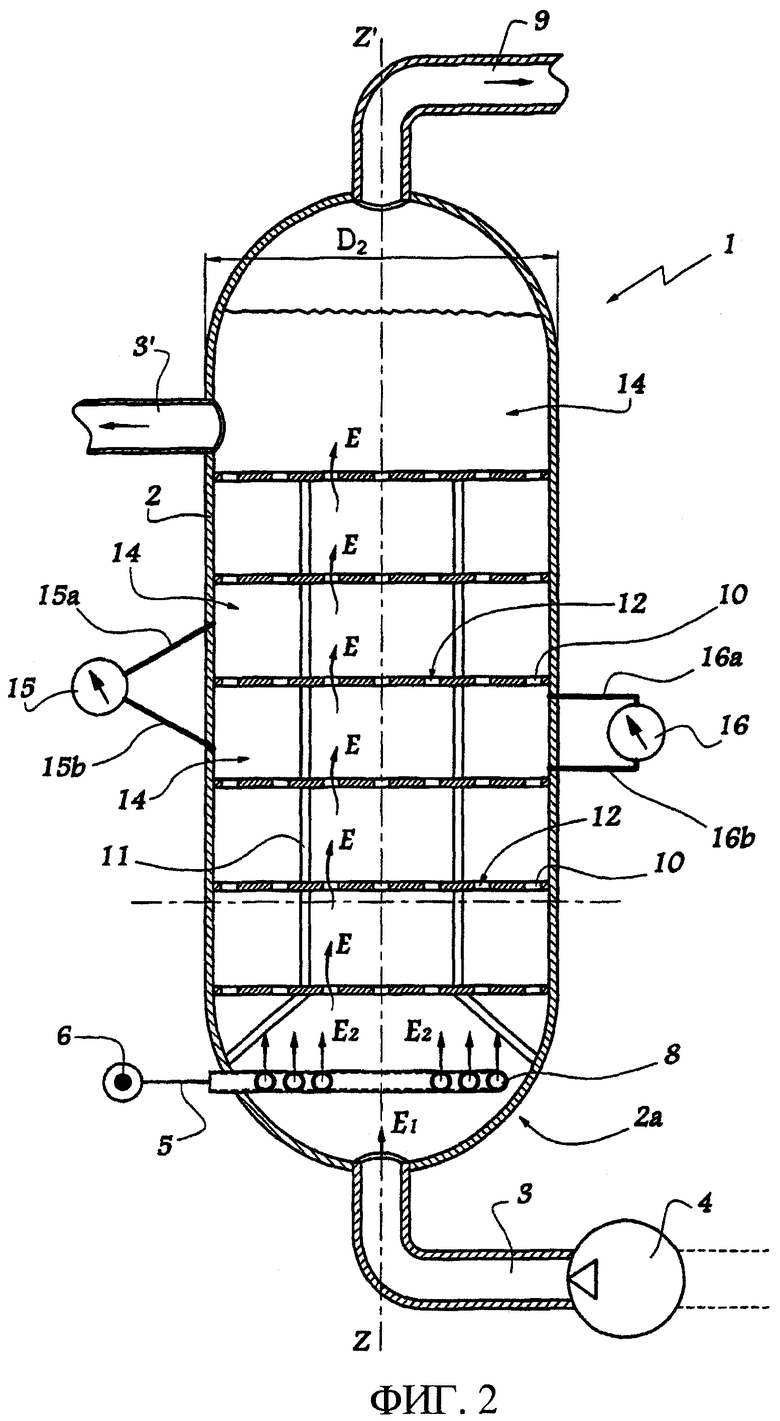

на фиг.2 изображена принципиальная схема части устройства для окисления, включающего реактор согласно изобретению;

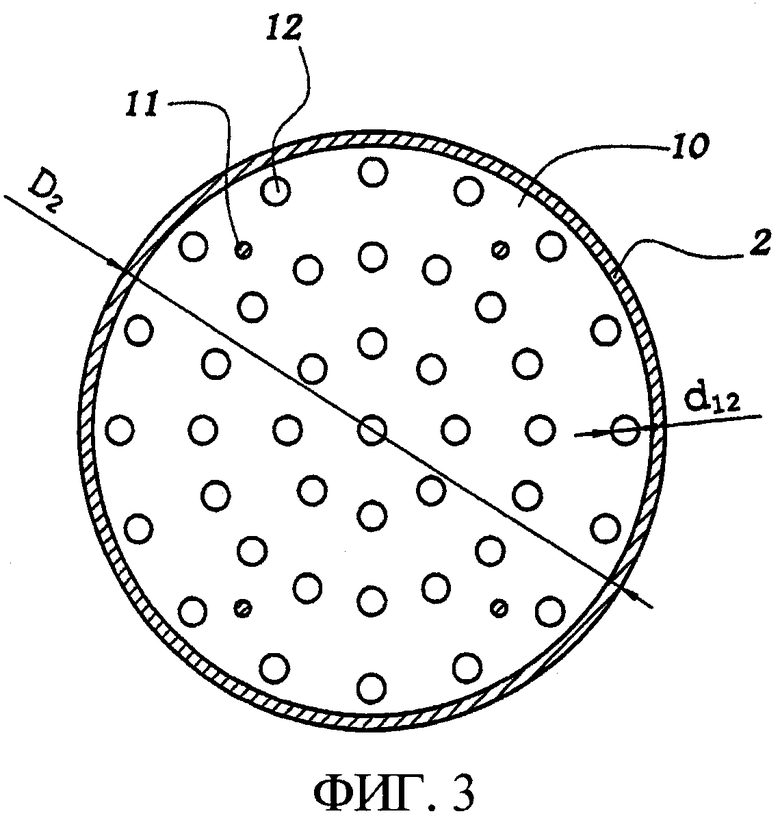

на фиг.3 изображен разрез по линии III-III на фиг.2;

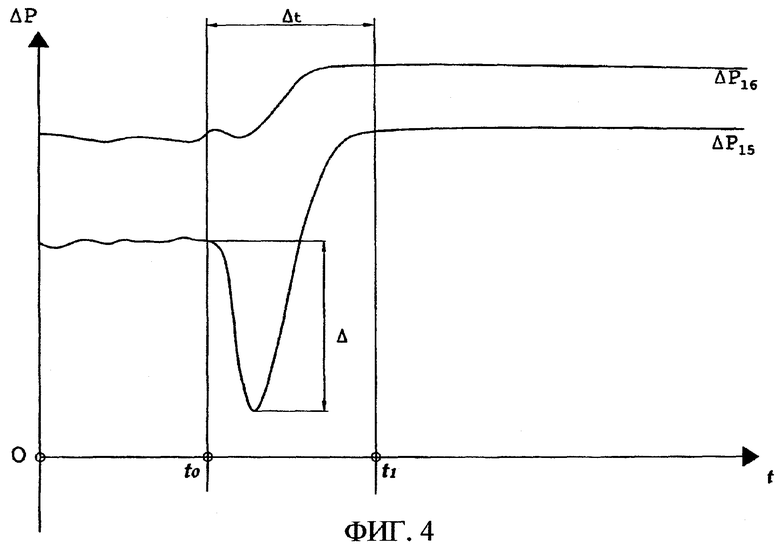

на фиг.4 изображена принципиальная схема изменения перепада давления между двумя уровнями в реакторе на фиг.1 в конкретных условиях использования изобретения;

на фиг.5 изображен принципиальный вид части тарелки, представленной на фиг.3;

на фиг.6 изображен вид, аналогичный фиг.5, для реактора в соответствии со вторым вариантом осуществления изобретения и

на фиг.7 изображен вид, соответствующий фиг.5, для реактора в соответствии с третьим вариантом осуществления изобретения.

Реактор 1, показанный на чертежах, включает кубовую часть 2, в которую проходит трубопровод 3 для подачи окисляющегося соединения, например, циклогексана из не представленного на чертежах источника.

В трубопроводе 3 размещен насос 4, подающий циклогексан в кубовую часть 2 с контролируемым расходом.

Наверху кубовой части 2 предусмотрен второй трубопровод 3' для вывода реакционной смеси.

Кроме того, предусмотрена система подачи окисляющего газа реактора 1, которая включает трубопровод 5, соединенный с источником 6 воздуха, находящегося под давлением. Под окисляющим газом понимают кислород или газ, содержащий кислород, такой как воздух или воздух, обогащенный кислородом.

Трубопровод 5 размещен в основании кубовой части 2, которое связано с трубой 8 в форме змеевика, расположенной в центре вблизи вертикальной оси Z-Z' кубовой части 2 и снабженной отверстиями для выхода газа. Как вариант, можно использовать различные трубки в форме колец, направленных вдоль оси Z-Z'.

Наверху кубовой части 2 расположена труба 9 для отвода газовой фазы, содержащей газ, состоящий из окисляющего газа и паров.

Стрелкой E1 обозначен поток циклогексана в основании 2а кубовой части 2. Стрелками Е2 обозначен поток окисляющего газа в этом основании.

Реактор 1 разделен на ступени с помощью тарелок 10, которые удерживаются на расстоянии друг от друга с помощью стержней-распорок 11. Могут быть использованы другие средства для закрепления тарелок 10 в кубовой части 2.

Каждая тарелка 10 снабжена проходными отверстиями 12 для пропуска реакционной смеси и окисляющего газа, поступающих, соответственно, из трубопровода 3 и трубы 8.

Реактор может, таким образом, быть разделен на несколько ступеней 14, каждая из которых содержит отдельный реактор.

Реактор 1 должен быть защищен от нарушений функций систем подачи. Например, он должен предотвращать или ограничивать до максимума риск самовоспламенения газа. В условиях, когда присутствуют температура и давление, образуются пары циклогексана, при этом смесь паров циклогексана и кислорода может образовывать взрывчатую смесь без источника воспламенения. Таким образом, следует максимально избегать накопления подобной смеси под тарелками.

Кроме того, по ранее указанным причинам потери давления, вызванные тарелками 10, должны быть минимальными. Учитывая вышесказанное, целесообразно, чтобы отверстия 12 были как можно большими.

С другой стороны, отверстия 12 не должны быть слишком широкими, с тем чтобы придать потоку Е двухфазной смеси в кубовой части 2 восходящее направление, избегая значительного возвращения жидкости с верхней ступени 14 к нижней ступени.

Таким образом, согласно перечисленным причинам, к отверстиям предъявляются противоречивые требования.

Что касается вопросов безопасности, которые предусматривают предотвращение накопления газа под тарелками 10, то можно ввести понятие времени выделения Δt, которое соответствует времени выведения газа между двумя определенными уровнями реактора после приостановки подачи окисляющего газа.

Рассмотрим датчик дифференциального давления 15, установленный для измерения перепада давления по обе стороны от тарелки 10. Датчик 15 связан двумя перфорированными трубками 15а и 15b с двумя соседними ступенями реактора 1.

Датчик 15 может также измерять перепад давления через несколько тарелок 10, в этом случае он связан с не соседними ступенями.

С другой стороны, второй датчик дифференциального давления 16 связан перфорированными трубками 16а и 16b с двумя точками разной высоты по отношению к основанию кубовой части 2 в пределах одной и той же ступени 14.

Датчик 15 позволяет измерить потери давления через тарелку 10 и время выделения через эту тарелку. Датчик 16 позволяет измерить удерживание газа внутри ступени 14.

Если в момент t0 приостанавливают подачу циклогексана и окисляющего газа в реактор, то перепад давления ΔP16, измеренный с помощью датчика 16, уменьшается, как показано на фиг.4 при помощи кривой ΔP16. В тех же условиях перепад давления ΔP15, измеренный с помощью датчика 15, увеличивается на величину Δ, а затем уменьшается. Символом Δt обозначен интервал между моментом t0 и моментом t1, когда величина ΔP15 достигает значения, соответствующего горизонтальному участку кривой. Между моментами t0 и t1 есть переходная фаза выделения газа, находящегося в реакторе 1.

Сравнивая измерения, сделанные в реакторе 1, снабженном тарелками 10, как представлено на фиг.2, и в реакторе, не имеющем тарелок, можно оценить задержку в выделении газа под влиянием одной или нескольких тарелок, что позволяет сравнить эту задержку с пределом, установленным на основании анализа безопасной эксплуатации устройства.

На практике, используя отверстия 12 с круглым поперечным сечением, диаметр d12 которых находится в интервале от 10 до 100 мм, получают более низкое время выделения Δt, чем время, установленное на основании анализа безопасной эксплуатации устройства.

Диаметр d12 выбирают больше 10 мм во избежание того, чтобы возможное засорение отверстий 12 не привело к значительному закупориванию отдельных или всех отверстий. Диаметр d12 выбирают меньше 100 мм, с тем чтобы поток в отверстиях 12 оставался однонаправленным в соответствии со стрелками Е1 и Е2 на фиг.2, т.е. вертикальным и направленным кверху.

Диаметр d12 предпочтительно выбирают в интервале от 15 до 50 мм, при этом неожиданно время выделения оказалось эквивалентным времени выделения в реакторе, не имеющем тарелок. Другими словами, тарелки 10 реактора 1 согласно изобретению не препятствуют свободному отводу газа.

Символом D2 обозначен диаметр кубовой части 2. Площадь поперечного сечения А00 тарелки 10 равна πD2 2/4. Площадь поперечного сечения отверстия 12 равна πd12 2/4.

Буквой N обозначено число отверстий 12 тарелки 10. Коэффициент фракционирования тарелки 10 равен T=N·A12/A10=N·d12 2/d2 2.

Учитывая значение диаметров d12 и D2, N выбирается таким образом, чтобы значение коэффициента фракционирования Т находилось в интервале от 10 до 50%, предпочтительно от 10 до 30%. С таким значением коэффициента фракционирования поток Е в кубовой части 2 является по существу однонаправленным и восходящим, при этом, как указано ранее, потери давления и время выделения сопоставимы с безопасными условиями эксплуатации устройства, содержащего реактор.

Характер потока Е по существу однонаправленный и восходящий, может быть установлен по способу, называемому "измерение распределения времени задержки", который осуществляют с помощью введенного индикатора.

Как показано на фиг.5, отверстия 12 могут равномерно распределяться в форме треугольников. Они могут также равномерно распределяться в форме квадратов, как показано на фиг.6, или в форме шестигранников, как показано на фиг.7. Могут быть предусмотрены другие геометрические распределения отверстий 12 в тарелках 10.

Отверстия 12 не обязательно имеют круглое поперечное сечение, даже если такое сечение является предпочтительным для упрощения изготовления тарелок 10.

Тарелки 10 могут быть изготовлены с помощью пластин достаточной толщины с тем, чтобы обеспечить необходимую механическую прочность, при этом отверстия 12 получают путем проката металлических пластин. Пластины могут быть металлическими, керамическими или выполненными из любого другого материала, подходящего для условий их эксплуатации.

Изобретение поясняется на примере реакции окисления циклогексана. Тем не менее оно не ограничено только этой реакцией, и реактор по изобретению может быть использован в любой реакции окисления жидкости с помощью газа, содержащего кислород, и, в частности, для окисления углеводорода, например, превращения кумола в фенол.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКИСЛЕНИЯ ЦИКЛИЧЕСКИХ АЛКАНОВ | 2003 |

|

RU2346920C2 |

| СПОСОБ ОКИСЛЕНИЯ КИСЛОРОДОМ НАСЫЩЕННЫХ ЦИКЛИЧЕСКИХ УГЛЕВОДОРОДОВ | 2005 |

|

RU2358962C2 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ КИСЛОРОДОМ | 2010 |

|

RU2540857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА, ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО АБСОРБЦИИ РЕАКЦИОННЫХ ГАЗОВ И ПРЕДВАРИТЕЛЬНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2017 |

|

RU2673541C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕПЕРОКСИДИРОВАНИЯ | 2010 |

|

RU2540334C2 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 2011 |

|

RU2531285C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНОВЫХ КИСЛОТ | 2003 |

|

RU2296742C2 |

| УСТАНОВКА КАСКАДНОГО ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2383523C2 |

| СПОСОБ ПРОТИВОТОЧНОГО ПОЛУЧЕНИЯ ПРОДУКТОВ ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 1997 |

|

RU2181116C2 |

Изобретение может быть использовано для окисления углеводорода, например, циклогексана с образованием гидропероксида циклогексила, циклогексанола, циклогексанона и/или адипиновой кислоты. Реактор разделен на ступени с помощью разделительных тарелок, снабженных проходными отверстиями. Отверстия равномерно распределены по поверхности разделительных тарелок, совпадают с однонаправленным потоком реакционной смеси и предотвращают накопление газа под каждой тарелкой. Тарелки имеют коэффициент фракционирования в интервале от 10 до 50%. Окисляемое соединение и окисляющий газ, содержащий кислород, подают только в основание реактора. Предложенное изобретение легко в эксплуатации, позволяет увеличить выход целевого продукта и избежать риска самовоспламенения газовой смеси. 2 н. и 6 з.п. ф-лы, 7 ил.

| Радиоуправляемая ракета | 2020 |

|

RU2740990C1 |

| 0 |

|

SU238107A1 | |

| US 6175040 B1, 16.01.2001 | |||

| СПОСОБ МОДЕРНИЗАЦИИ IN SITU РЕАКТОРА СИНТЕЗА МОЧЕВИНЫ И РЕАКТОР | 1995 |

|

RU2136361C1 |

| Реактор синтеза мочевины | 1982 |

|

SU1088779A1 |

| Барботажный реактор | 1967 |

|

SU787079A1 |

Авторы

Даты

2006-02-10—Публикация

2002-10-11—Подача