Изобретения относятся к технологии получения циклогексанона, циклогексанола и циклогексилгидропероксида и ее аппаратурному исполнению путем каталитического или некаталитического окисления циклогексана кислородом воздуха с целью получения продуктов окисления циклогексана, содержащих циклогексанон, циклогексанол и гидроперекись циклогексила (с последующим каталитическим разложением последней). Конечный продукт циклогексанон, используемый для получения ε-капролактама, выделяется из продуктов окисления известными способами.

Известен способ получения циклогексилгидропероксида путем превращения циклогексана в смесь, содержащую 0,5-8 мас. % циклогексилгидропероксида и 0,1-4 мас. % циклогексанола и циклогексанона в циклогексане, действием кислородсодержащего газа при температуре 130-200°С и давлении 4-50 бар в течение 0,05-14 ч. некаталитическим окислением циклогексана и охлаждением, при необходимости, полученной в результате реакции смеси за счет перепада давления, при этом на начальной стадии окисления в циклогексане присутствует 0,1-3 мас. % окисных продуктов с линейным или циклическим алкилом C1-C6, а именно муравьиную кислоту, уксусную кислоту, этанол, ацетальдегид, 1-пропанол, 2-пропанол, пропанал, пропанон, бутанал, бутанон, 1-бутанол, 2-бутанол, 2-пентанон, пентанал, пентанол, циклопентанол, циклогексанон, 6-гидроксигексанон, 6-гидроксигексанал, 1,2-дигидроксициклогексан, циклогексилгидропероксид, циклогексаноксид или их смеси [Описание изобретения к патенту РФ №2121996 от 14.07.1993, МПК С07С 409/14, С07С 407/00, опубл. 20.11.1998]. Настоящий способ упрощает процесс получения циклогексилгидропероксида и снижает количество побочных продуктов.

Количественные и качественные показатели, полученные в результате исследования процесса получения циклогексилгидропероксида путем превращения циклогексана в соответствующую смесь известным способом оказались недостаточно полными. Это, в первую очередь, связано с тем, что для исследования брали лабораторную установку, имитирующую производственный процесс. По этой причине ряд полученных показателей не был принят во внимание, поскольку их значение входило в область погрешностей измерения. Исследование декларируемых результатов на промышленные объемы выявило, что рециклизация компонентов С4-С5 и части компонентов С6 по всей технологической цепи до стадии выделения циклогексанона включительно происходит с ухудшением качества циклогексанона-продукта и требует дополнительных затрат энергоресурсов на разделение смесей. При применении в качестве добавляемых компонентов С6 циклогексанона и циклогексанола они в значительной степени окисляются в побочные продукты и теряются. Таким образом, настоящие факты характеризуют известный способ, как недостаточно производительный и, в какой-то степени сложным, поскольку он не учитывает потенциальные возможности промышленных способов получения циклогексанона, циклогексанола и гидроперекиси циклогексила в процессе окисления циклогексана.

В известном способе получения циклогексилгидропероксида [См. описание изобретения по патенту РФ №2121996] описана конструкция реакторного узла - установки для получения циклогексанона, циклогексанола и циклогексилгидропероксида), - где окисление ведут непрерывно в серии из, по крайней мере, двух реакторных частей, в которой начало реакции окисления происходит в первой части реактора или первых частях реакторов и где количество циклогексилгидропероксида, циклогексанола и циклогексанона возрастает в каждой части реактора, а вход оксидных продуктов производят в те части реакторов в которых происходит начало окисления. В развитие этого можно отметить, что в схему каталитического окисления циклогексана включают орошаемый холодным циклогексаном абсорбер для улавливания циклогексанона и циклогексанола из реакционных газов с целью предотвращения их возврата в процесс окисления циклогексана и потерь этих продуктов за счет дальнейшего окисления в побочные продукты, а вывод жидкости из абсорбера на нейтрализацию осуществляется минуя реакторы окисления.

В процессе изучения работы реакторного узла промышленного исполнения было установлено, что фактическое содержание циклогексанона, циклогексанола, и особенно, гидроперекиси циклогексила, а также органических кислот и эфиров в выходящей из абсорбера жидкости многократно превышает по количеству ожидаемый вынос этих продуктов с реакционными газами согласно закону Рауля и экспериментальным данным по равновесным составам этих компонентов с циклогексаном в жидкости и в паре. Это объясняется тем, что в абсорбере интенсивно проходит окисление циклогексана остаточным кислородом, содержащимся в реакционных газах, с образованием обычных продуктов окисления циклогексана, в соотношениях характерных или близких для некаталитического процесса. Наличие окислительных процессов в не предназначенном для этого устройстве естественно приводит к снижению скорости окисления циклогексана в головных реакторах и повышению времени пребывания жидкости в них за счет снижения подачи циклогексана в реакторы окисления из-за байпасирования его части через абсорбер, что снижает селективность основного процесса.

Таким образом, известные установки для получения циклогексанона, циклогексанола и циклогексилгидропероксида, реализующие известный способ заведомо ограничены в производительности, а наличие в составе абсорберов неконтролируемых и неуправляемых паразитных звеньев -неполноценных окислительных реакторов, в какой-то степени усложняет конструкцию, как абсорберов, так и самих установок.

Задача, решаемая настоящей группой изобретений и достигаемый технический результат заключается в повышении производительности и упрощении технологии получения циклогексанона, циклогексанола и циклогексилидропероксида (гидроперекиси циклогексила) в процессе окисления циклогексана и в увеличении выхода целевых продуктов реакции. Кроме этого происходит экономия окислительного агента.

Для решения поставленной задачи и достижения заявленного технического результата в первом изобретении группы - в способе получения циклогексанона, циклогексанола и гидроперекиси циклогексила, - осуществляемом путем превращения циклогексана в смесь, содержащую 0,5-4,0 масс. % циклогексилгидропероксида и 0,5-5,0 масс. % циклогексанола и циклогексанона в циклогексане, действием кислородсодержащего газа при температуре 150-180°С и давлении 0,8-1,6 МПа окислением циклогексана, причем на начальной стадии окисления в циклогексане присутствует 0,1-1,0 масс. % окисных продуктов, при этом перед подачей циклогексана в реакторы жидкофазного окисления из его потока выделяют часть, составляющую 5-10% от всего подаваемого на окисление количества циклогексана и осуществляют ее обработку окислительным агентом с получением продуктов окисления, содержащих, в частности, циклогексанон, циклогексанол и циклогексилгидропероксид, после чего обработанный окислительным агентом циклогексан возвращают в его общий поток и на основную стадию жидкофазного окисления подают объединенную смесь с содержанием оксидных продуктов до 0,25 масс. %, которую подвергают каталитическому или некаталитическому окислению. Кроме этого:

- обработке окислительным агентом подвергают предпочтительно нагретую до 110-170°С часть циклогексана;

- обработке окислительным агентом подвергают не нагретую часть циклогексана, соответствующую состоянию поставки 40-70°С;

- в качестве окислительного агента для обработки выделенной части циклогексана используется реакционный газ со стадий окисления с содержанием кислорода 1,5-6,0 об. %;

- выделенную часть циклогексана перед его подачей в реакторы жидкофазного окисления подвергают некаталитическому окислению;

- обработку окислительным агентом выделенного потока циклогексана совмещают с абсорбцией продуктов окисления из реакционного газа, поступающего со стадии окисления;

- циклогексан подают на орошение в количестве, обеспечивающем его конверсию на выходе жидкой фазы в пределах 3-5%;

- в окислительный агент добавляют воздух в количестве, не превышающем порога взрывобезопасности процесса.

Для решения поставленной задачи и достижения заявленного технического результата во втором изобретении группы - установке для получения циклогексанона, циклогексанола и циклогексилгидропероксида, - харастеризующемся наличием расположенных в технологической последовательности линии подвода оборотного циклогексана, скруббера, каскада реакторов окисления с линией подвода окислительного агента и линией отвода реакционных газов в скруббер, нейтрализатора и колонны отгонки оборотного циклогексана, связанной с линией его подвода в скруббер, при этом линия отвода реакционных газов связана со скруббером через устройство абсорбции из них продуктов окисления и предварительного окисления части оборотного циклогексана, вход которого связан с линией подвода оборотного циклогексана в реакторы окисления из нижней (кубовой) части скруббера, выход газовой фазы связан с нижней частью скруббера, а выход жидкой фазы связан с линией связи скруббера с каскадом реакторов окисления.

Кроме этого:

- линия подвода оборотного циклогексана связана с устройством абсорбции реакционных газов и предварительного окисления циклогексана через скруббер;

- линия подвода охлажденного или нагретого оборотного циклогексана связана непосредственно с устройством абсорбции реакционных газов и предварительного окисления циклогексана;

- вход реакционных газов в устройство их абсорбции и предварительного окисления оборотного циклогексана связан с линией дополнительного подвода окислительного агента через смеситель.

Для решения поставленной задачи и достижения заявленного технического результата в третьем изобретении группы - устройстве абсорбции реакционных газов и предварительного окисления циклогексана, - характеризующемся наличием колонны с ситчатыми или колпачковыми, или клапанными тарелками, или их сочетанием, линии подвода реакционных газов, линии ее орошения оборотным циклогексаном, линии отвода отработанных реакционных газов и линии отвода реакционной жидкости, при этом количество тарелок в колонне составляет от 5 до 20 штук, каждая из которых выполнена с возможностью удержания в них жидкой или пенной фазы в пределах от 25% до 50% межтарельчатого объема.

Кроме этого:

- линия орошения реакционных газов оборотным циклогексаном выполнена с возможностью его подвода в нагретом до 110-170°С состоянии;

- линия орошения реакционных газов оборотным циклогексаном выполнена с возможностью его подвода в состоянии поставки, соответствующему 40-70°С;

- линия подвода реакционных газов выполнена с возможностью подвода дополнительного окислительного агента.

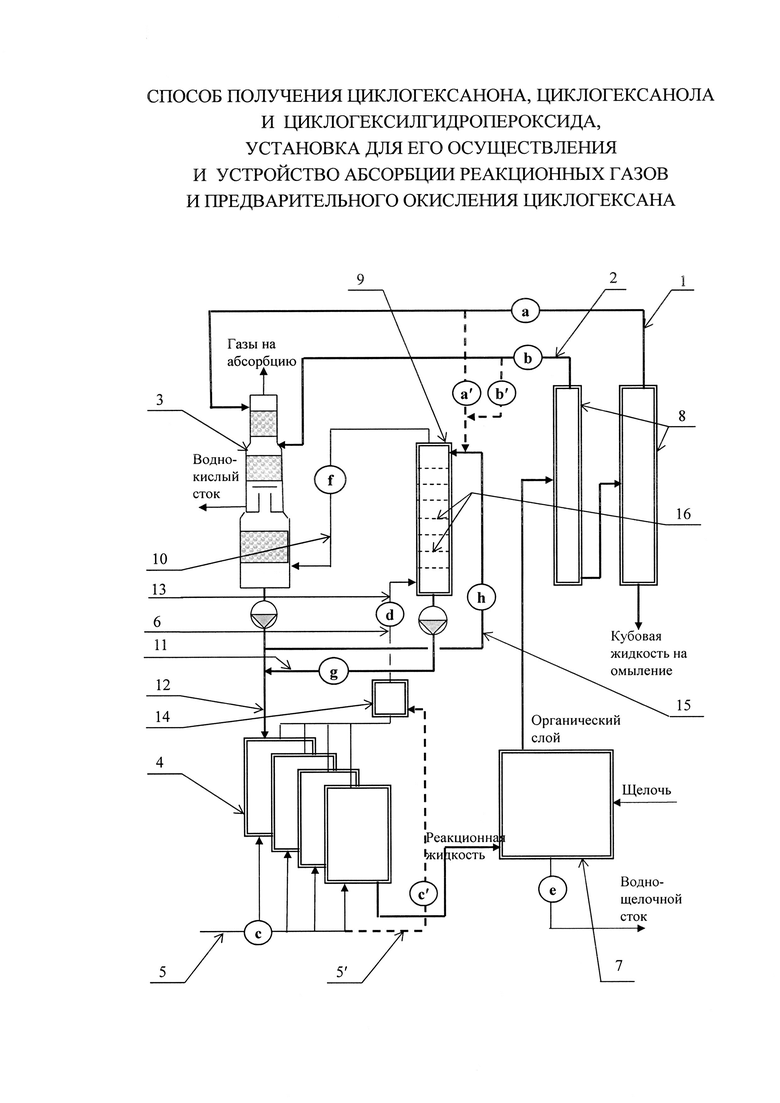

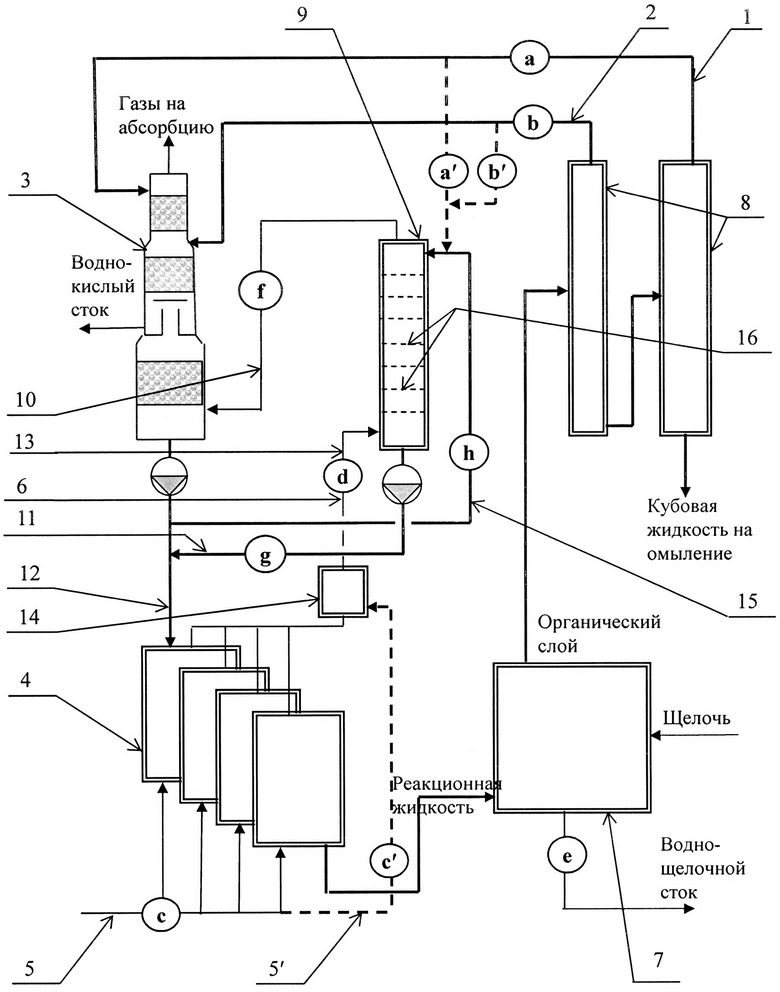

Изобретения поясняются схемой технологического процесса получения циклогексанона, циклогексанола и циклогексилгидропероксида с устройством абсорбции реакционных газов и предварительного окисления циклогексана.

Установка для получения циклогексанона, циклогексанола и циклогексилгидропероксида (гидроперекиси циклогексила) включает расположенные в технологической последовательности линию 1 подвода охлажденного а оборотного циклогексана и линию 2 подвода горячего b оборотного циклогексана, скруббера 3, каскад реакторов 4 окисления с линией 5 подвода окислительного агента (кислорода в составе воздуха) с и линией 6 отвода реакционных газов d в скруббер 3, узла нейтрализации 7, разложения гидроперекиси и отделения водно-щелочной фазы е и колонн 8 отгонки оборотного циклогексана а и/или b, связанных с линиями 1 и 2 его подвода в скруббер 3, при этом линия 6 отвода реакционных газов d связана со скруббером 3 через устройство 9 абсорбции из них продуктов окисления и предварительного окисления части оборотного циклогексана, при этом один из входов устройства 9 абсорбции связан с подводом оборотного циклогексана подогретого b' и h или «холодного» (в состоянии поставки) а' в скруббер 3 или потока h из нижней части (выхода) скруббера 3. Выход 10 газовой фазы f связан с нижней частью скруббера 3, а выход 11 жидкой фазы g связан с линией 12 связи скруббера 3 с каскадом реакторов 4 окисления. Второй вход 13 - вход реакционных газов d в устройство 9 их абсорбции и предварительного окисления циклогексана может быть связан с линией 5' дополнительного подвода окислительного агента (воздуха) с' через смеситель 14.

По первому варианту исполнения установки линии 1 и 2 подвода оборотного циклогексана а или b связаны с устройством 9 абсорбции реакционных газов и предварительного окисления циклогексана через скруббер 3 в виде потока h посредством линии 15.

По второму варианту исполнения установки линии 1 и 2 подвода охлажденного а или нагретого b оборотного циклогексана связана непосредственно с устройством 9 абсорбции реакционных газов и предварительного окисления циклогексана, минуя скруббер 3 посредством выделенных потоков а' или b'.

Устройство 9 абсорбции реакционных газов и предварительного окисления циклогексана представляет собой типовую колонну с типовыми же ситчатыми или колпачковыми, или клапанными тарелками 16, или их сочетанием, линии 6 подвода реакционных газов d, линии 15 ее орошения оборотным циклогексаном потоком h, линии 10 отвода «отработанных» реакционных газов f и линии 11 отвода реакционной жидкости g, при этом количество тарелок 16 в колонне составляет от 5 до 20 штук, каждая из которых выполнена с возможностью удержания в них жидкой или пенной фазы в пределах от 25% до 50% межтарельчатого объема. Дополнительными особенностями устройства 9 является то, что линия 15 орошения реакционных газов оборотным циклогексаном выполнена с возможностью его подвода в нагретом до 110-170°С состоянии потоками h и b' или в состоянии поставки, соответствующему 40-70°С потоком а', а кроме этого, линия 6 подвода реакционных газов d выполнена с возможностью подвода дополнительного окислительного агента (воздуха) с'.

Описанная установка для получения циклогексанона, циклогексанола и циклогексилгидропероксида и устройство 9 абсорбции реакционных газов и предварительного окисления циклогексана реализуют заявленный способ, который заключается в том, что циклогексан превращают в смесь, содержащую 0,5-4,0 масс. % циклогексилгидропероксида и 0,5-5,0 масс. % циклогексанола и циклогексанона в циклогексане, действием кислородсодержащего газа (окислительным агентом с) при температуре 150-180°С и давлении 0,8-1,6 МПа окислением циклогексана, при этом на начальной стадии окисления в циклогексане присутствует до 0,25 масс. % окисных продуктов. Перед подачей циклогексана в реакторы 4 жидкофазного окисления из его потока выделяют часть h, составляющую 5-10% от всего подаваемого на окисление (циркулирующего) количества циклогексана, и осуществляют ее обработку не прореагировавшим (оставшимся, не вступившим в реакцию) в реакторах 4 окислительным агентом с из потока d с получением продуктов окисления, содержащих, в частности, циклогексанон, циклогексанол и циклогексилгидропероксид, после чего обработанный окислительным агентом циклогексан возвращают в его общий поток - линия 12, - и на стадию жидкофазного окисления подают объединенную смесь с содержанием оксидных продуктов до 0,25 масс. %, которую подвергают каталитическому или некаталитическому окислению.

Обработке окислительным агентом с из потока d подвергают предпочтительно нагретую до 110-170°С часть циклогексана или его ненагретую часть, соответствующую состоянию поставки (40-70°С). И, как упоминалось выше, в качестве окислительного агента для обработки выделенной части циклогексана используется отходящий из реакторов 4 жидкофазного окисления газ в составе потока d с содержанием кислорода 1,5-6,0 об. %, при этом процесс окисления циклогексана перед его подачей в реакторы 4 жидкофазного окисления ведут без использования катализаторов.

Обработку окислительным агентом выделенного потока циклогексана совмещают с абсорбцией продуктов окисления (циклогексанон, циклогексанол, гидроперекись, эфиры, кислоты) из реакционного газа d, поступающего со стадии окисления из реакторов 4, в который может быть добавлен воздух с' в количестве, не превышающем порога взрывобезопасности процесса.

Циклогексан подают на орошение в таком количестве, чтобы его конверсия на выходе жидкой фазы составляла обычное для процесса окисления значение - 3-5%.

Проанализируем существенные признаки изобретений.

Количественные пределы выделенной части циклогексана а', b' и h перед подачей в реакторы жидкофазного окисления 4, составляющие 5-10% от всего подаваемого на окисление (циркулирующего) количества циклогексана обусловлены тем, что при меньшей подаче циклогексана степень его конверсии будет слишком высокой и сопровождаться снижением селективности процесса с потерей сырья. При излишнем увеличении подачи циклогексана конверсия и скорость процесса окисления снижаются, выход (образование) продуктов окисления будет недостаточным для заявленной цели (решения поставленной задачи). Доля выделенной части циклогексана в значительной мере зависит от его температуры, так как в случае подачи его в ненагретом состоянии часть циклогексана в составе реакционных газов сконденсируется в верхней части устройства 9 абсорбции и предварительного окисления и присоединится к потоку стекающей по тарелкам 16 жидкости.

На стадию жидкофазного окисления для каталитического или некаталитического окисления по линии 12 подают объединенную смесь с содержанием оксидных продуктов до 0,5 масс. %. Даже минимальное количество оксидных продуктов позволяет существенно увеличить скорость процесса в первых реакторах жидкофазного окисления каскада реакторов 4, что увеличивает их производительность по целевым продуктам (циклогексанону, циклогексанолу и гидроперекиси циклогексила). Получение большего значения содержания оксидных продуктов ограничивается разумными габаритами аппарата предварительного окисления, недостатком кислорода в реакционных газах, а также сопряжено со снижением общей селективности процесса и потерями циклогексанона и циклогексанола.

Наличие стадии предварительного окисления позволило унифицировать процесс последующего жидкофазного окисления, которое можно проводить, как с использованием катализаторов, так и без них. Как известно, преимуществом каталитических способов окисления является проведение процесса при более низкой температуре и давлении, при этом отдельная стадия разложения гидроперекиси циклогексила не требуется, так как содержание ее на выходе невелико (менее 1%). Некаталитическое окисление проходит при повышенной температуре и давлении со значительно лучшей селективностью, сопровождается высоким выходом гидроперекиси циклогексила, что требует включения в схему отдельной стадии селективного разложения гидроперекиси.

Принципиального значения для процесса в предварительной ступени окисления температура подаваемого орошения не имеет. Нагретым циклогексаном может быть часть основного потока после подогревателя циклогексана в реакторы 4 жидкофазного окисления обычно с температурой 160-170°С, кубовая жидкость скруббера 3 с температурой 110-160°С, оборотный циклогексан от первых ступеней дистилляции циклогексана с температурой 120-140°С. Циклогексан в состоянии поставки с температурой 40-70°С поступает с последней колонны в схеме многоступенчатой дистилляции 8 или единственной колонны в схеме одноступенчатой дистилляции циклогексана, при этом его количество будет меньшим, чем нагретого из-за присоединения к этому потоку конденсирующегося циклогексана из реакционных газов внутри устройства 9 абсорбции и предварительного окисления. Недостатком подачи «холодного» циклогексана является исключение из процесса окисления одной-двух ее верхних тарелок 16 на которых температура жидкости будет недостаточной для активации реакций окисления циклогексана. С этой точки зрения, подача в аппарат подогретого циклогексана является предпочтительной.

В качестве окислительного агента для обработки выделенной части циклогексана используют кислород из состава реакционного газа потока d с содержанием кислорода 1,5-6,0 об. % (без учета содержания паров циклогексана). Верхний указанный предел гарантирует взрывобезопасность процесса в целом. При низких же значениях концентрации кислорода процесс окисления в колонне (устройстве 9 абсорбции) будет недостаточно полным.

Если конверсия циклогексана на выходе жидкой фазы потока g будет составлять менее 3%, то это означает, что скорость процесса окисления циклогексана будет недостаточной из-за незначительного содержания продуктов окисления и цель по увеличению производительности в необходимой степени основной стадии окисления не будет достигнута. Если конверсия циклогексана будет составлять более 5%, то будет наблюдаться существенное снижение селективности в устройстве 9 абсорбции и предварительного окисления, поэтому при реализации настоящего способа следует придерживаться значений конверсии циклогексана в диапазоне 3-5%.

Как было упомянуто выше, количество тарелок 16 в колонне (поз. 9) составляет от 5 до 20 штук. Меньшее, чем пять количество тарелок 16 возможно, но при этом достижение необходимой конверсии циклогексана будет затруднительно, а количество тарелок 16 больше двадцати излишне увеличивает габариты колонны по высоте. Возможность тарелок 16 удержания в них жидкой (пенной) фазы в пределах от 25% до 50% межтарельчатого объема обеспечивает достаточный объем этой фазы для необходимой степени конверсии циклогексана. При уровне ниже 25% объем жидкой фазы не обеспечит необходимую степень полноты окисления циклогексана, при этом уровень жидкой фазы на тарелках 16 выше 50% приводит к ее межтарельчатому уносу и снижению селективности процесса окисления циклогексана вследствие дальнейшего окисления продуктов реакции.

Что касается подачи в устройство 9 абсорбции и предварительного окисления оборотного циклогексана в нагретом до 110-170°С состоянии или в состоянии поставки, соответствующему 40-70°С, то это, как и было упомянуто выше, потребует увеличения числа тарелок 16. В случае подачи охлажденного потока по сравнению с подачей нагретого циклогексана для обеспечения его подогрева до температуры начала процесса окисления циклогексана около 160°С за счет конденсации циклогексана из реакционных газов, на одной-двух тарелках 16 вверху устройства 9 абсорбции окисление циклогексана происходить не будет из-за низкой температуры жидкости на них, что излишне увеличивает габариты устройства 9.

Реализацию изобретений рассмотрим на примерах работы установки для получения циклогексанона, циклогексанола и циклогексилгидропероксида, оснащенной устройством абсорбции реакционных газов и предварительного окисления циклогексана, выполненных в соответствии с вышеописанными существенными признаками.

Пример 1. Общий случай - выявление параметрического резерва в существующей технологии получения циклогексанона, циклогексанола и циклогексилгидропероксида.

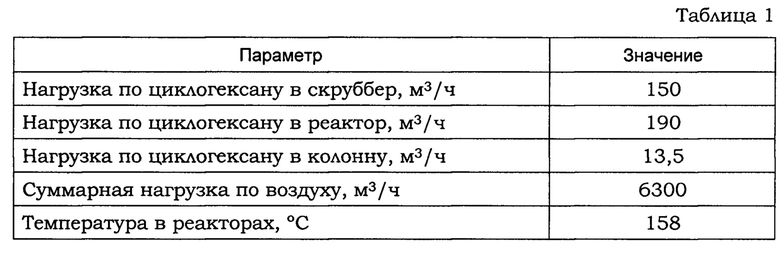

В таблице 1 приведены основные показатели технологического процесса промышленной схемы каталитического окисления циклогексана, включающей четыре реактора окисления 4, скруббер 3, устройство 9 абсорбции реакционных газов с собственной колонной, кубовая жидкость которой выводилась, минуя реакторы окисления 4.

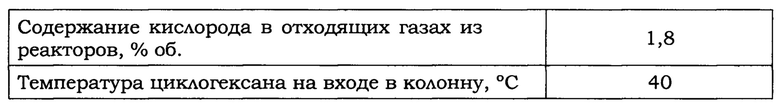

Анализ состава сырья - оборотного циклогексана и жидкости, выходящей из скруббера 3, устройства 9 и последнего из реакторов 4 жидкофазного окисления приведен в таблице 2

Как видно из таблицы 2 содержание циклогексанона и циклогексанола в жидкости из устройства 9 абсорбции близок к соответствующим показателям реакционной жидкости из каскада реакторов 4, но при этом содержание гидроперекиси циклогексила значительно выше, чем в потоке из реакторов окисления 4, а эфиров и кислот существенно меньше. Это указывает на то, что в абсорбере происходит ранее не принимавшийся во внимание процесс окисления циклогексана по селективному некаталитическому механизму.

Несколько меньший выход гидроперекиси, чем в жидкофазном процессе некаталитического окисления, где содержание гидроперекиси обычно близко к 3 масс. %, можно объяснить заносом катализатора из реакторов 4 окисления в колонну (поз. 9), в том числе при щелочных промывках реакционного узла, что делает процесс в колонне частично каталитическим.

На основе полученных результатов по составу потоков, применяя многочисленные практические и экспериментальные данные по относительной летучести циклогексанона, циклогексанола и циклогексана, несложно выполнить расчет количества циклогексанона, циклогексанола, образовавшихся в процессе окисления циклогексана в колонне.

Эти расчеты показали что, только 30-35% циклогексанона и циклогексанола, выходящих из колонны с жидкостью, можно объяснить абсорбцией этих компонентов из реакционных газов от реакторов 4 окисления и поступлением с входящим сырьем, большая же часть этих продуктов образуется непосредственно в колонне за счет реакций окисления циклогексана.

Исходя из практических данных по летучести гидроперекиси в процессе некаталитического окисления, этим выносом можно объяснить еще меньшую долю гидроперекиси в жидкости за счет абсорбсии из реакционных газов, чем циклогексанона и циклогексанола - менее 20%.

Таким образом, оказалось, что абсорбция продуктов окисления в колонне (поз. 9) не является единственным химическим процессом. Более значимым процессом, происходящим в ней является химическое окисление циклогексана, как источник дополнительного получения циклогексанона, циклогексанола и циклогексилгидропероксида.

Для некаталитического процесса окисления, который проводится при более высокой температуре по сравнению с каталитическим, реакционные газы на входе в колонну также имеют большую температуру, скорость окисления в колонне будет существенно выше и целевой эффект по повышению производительности реакционного узла будет значительнее.

Полученные результаты позволяют усовершенствовать технологию окисления циклогексана в ее каталитическом и некаталитическом вариантах. За счет выведения первичной стадии окисления циклогексана за пределы каскада основных реакторов стало возможным увеличение производительности, как существующих, так и вновь вводимых в эксплуатацию установок каталитического и некаталитического окисления. Это произошло за счет добавления в исходное сырье продуктов окисления с предварительной стадии окисления, которые по известной схеме минуя реакторы окисления направлялись непосредственно на стадию нейтрализации.

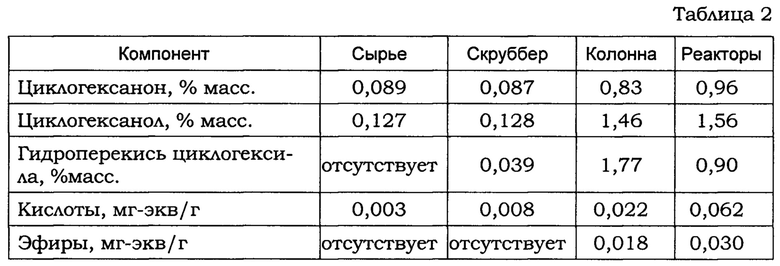

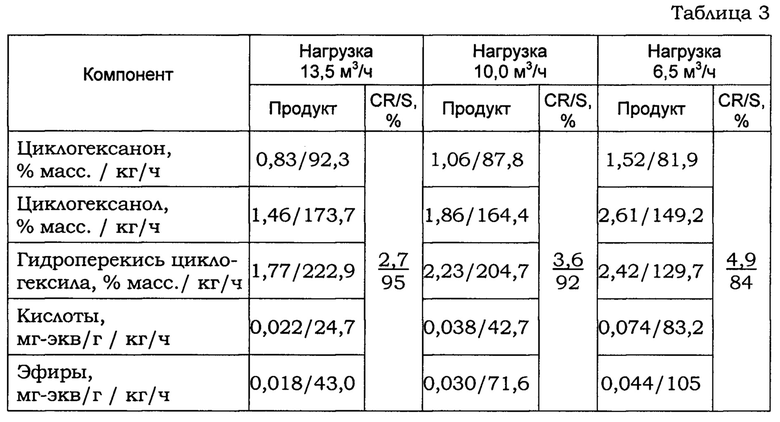

Пример 2. Частный случай работы устройства абсорбции и предварительного окисления циклогексана в составе установки Примера 1.

Устройство 9 абсорбции и предварительного окисления циклогексана включает в составе колонны 9 девять тарелок 16, выполненных конструктивно с удержанием на них 25% жидкой (или пенной) фазы от межтарельчатого объема.

При тех же нагрузках процесса каталитического окисления по циклогексану и воздуху, близких значениях технологических параметров и состава сырья, что и в Примере 1, для оценки изменения конверсии и селективности процесса окисления в колонне (поз. 9) абсорбции и предварительного окисления циклогексана количество подаваемого циклогексана последовательно изменяли в сторону уменьшения.

Состав продукта, образование компонентов, при изменении орошения, а также расчетная конверсия (CR), как доля превращенного циклогексана к его количеству, подаваемому на орошение и селективность (S), как доля циклогексана превратившегося в полезные продукты - циклонексанон, циклогексанол, гидроперекись циклогексила и частично в эфиры, приведены в таблице 3.

В расчете выхода компонентов вследствие реакции окисления учтен их приход в колонну (поз. 9) с потоком сырья и реакционными газами. При расчете конверсии и селективности не принимались во внимание высококипящие (дианоны, дициклогексиловый эфир и др.) и легколетучие (пентанол, гексаналь и др.) компоненты, содержание которых в жидкости, выходящей из колонны и поступающими в нее с потоками сырья и реакционных газов относительно пяти основных компонентов относительно невелико - менее 5% от их суммы всех продуктов окисления циклогексана.

Полученные экспериментальные данные по составу реакционной жидкости из колонны абсорбции и предварительного окисления 9 хорошо согласуются с выходом основных компонентов в промышленных реакторах некаталитического окисления. Повышение конверсии циклогексана более 3,5-4,0% ведет к резкому росту выхода кислот, в основном адипиновой, и быстрому снижению селективности процесса.

Для некаталитического процесса жидкофазного окисления циклогексана, где селективность по циклогексанону, циклогексанолу и гидроперекиси циклогексила превышает 90% следует ограничиться конверсией циклогексана в колонне не более 4%. Для каталитического же процесса, где селективность по этим целевым продуктам составляет около 75% возможно достигать степени конверсии циклогексана в колонне до 5%.

Как видно из приведенных Примеров 1 и 2 существует возможность получения циклогексанона, циклогексанола и циклогексилгидропероксида, как промежуточных стадий получения ε-капролактама, в различных вариантах реализации, учитывающих предельно конкретные требования вновь возводимых или реконструируемых производств. Основное сходство новых вариантов реализации изобретений - во всех из них в устройствах абсорбции 9 помимо основной функции проводят не менее значимые и контролируемые процессы химического окисления циклогексана, как источника дополнительного получения циклогексанона, циклогексанола и циклогексилгидропероксида. Подавая эти продукты на основную стадию окисления, увеличивают ее производительность. Основное отличие вариантов - это то, что в каждом конкретном случае режимы дополнительного процесса окисления рассчитываются исходя из аппаратного оформления технологии, как вновь реализуемой, так и ранее существующей. Например, для пятитарельчатого устройства 9 абсорбции для поддержания необходимой степени конверсии потребуются меньшая подача циклогексана, а для устройства 9 оборудованного большим количеством тарелок 16 подача циклогексана на орошение может быть увеличена, при этом доля поглощенного кислорода из реакционных газов будет выше, что приведет к дополнительному увеличению производительности основных реакторов 4 окисления.

Таким образом, приведенные Примеры показали, что в результате использования группы изобретений на существующих производствах появляется возможность получения дополнительного эффекта с минимальными затратами.

Пример 3. Вновь строящиеся производства.

В соответствии с принятым проектом монтируют требуемое типовое основное технологическое оборудование с традиционными габаритными и конструктивными характеристиками (реакторы окисления 4, скруббер 3, колонны дистилляции циклогексана 8 и т.д.), а также вспомогательное оборудование - насосы, емкости, теплообменники и пр.

Аппарат абсорбции и предварительного окисления 9 проектируется непосредственно под оптимальные для процесса окисления параметры - выбираются требуемые высота, диаметр, количество тарелок 16 и др. с учетом последующего размещения в составе технологической линии (установки), например, в соответствии с Примерами 1 и 2.

В этом случае достигаются наилучшие показатели производительности с минимальными капитальными затратами. Ожидаемое увеличение производительности по сравнению с аналогичными существующими технологическими проектами может достигать 5-7% без увеличения габаритов и объемов типового технологического оборудования.

Таким образом, в результате использования группы изобретений повысилась производительность процесса и упростилась технология получения циклогексанона, циклогексанола и циклогексилидропероксида (гидроперекиси циклогексила) в процессе окисления циклогексана и увеличился выход целевых продуктов реакции, а также произошла экономия окислительного агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРОКСИДА ЦИКЛОГЕКСИЛА | 2020 |

|

RU2747484C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2121996C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2402520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2021 |

|

RU2760548C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ЦИКЛОГЕКСАНОЛА И ЦИКЛОГЕКСАНОНА | 2009 |

|

RU2409548C1 |

| СПОСОБ ОМЫЛЕНИЯ СЛОЖНЫХ ЭФИРОВ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, СПОСОБ УТИЛИЗАЦИИ НАТРИЕВЫХ СОЛЕЙ ОРГАНИЧЕСКИХ КИСЛОТ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2479564C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ КИСЛОРОДОМ | 2010 |

|

RU2540857C2 |

| СПОСОБ ОКИСЛЕНИЯ ЦИКЛИЧЕСКИХ АЛКАНОВ | 2003 |

|

RU2346920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА | 2019 |

|

RU2723547C1 |

Изобретение относится к способу получения циклогексанона, циклогексанола и циклогексилгидропероксида, заключающемуся в превращении циклогексана в смесь, содержащую 0,5-4,0 масс. % циклогексилгидропероксида и 0,5-5,0 масс. % циклогексанола и циклогексанона в циклогексане, действием кислородсодержащего газа при температуре 150-180°С и давлении 0,8-1,6 МПа окислением циклогексана, при этом на начальной стадии окисления в циклогексане присутствует 0,1-1,0 масс. % окисных продуктов. При этом перед подачей циклогексана в реакторы жидкофазного окисления из его потока выделяют часть, составляющую 5-10% от всего подаваемого на окисление количества циклогексана, и осуществляют ее обработку окислительным агентом с получением продуктов окисления, содержащих, в частности, циклогексанон, циклогексанол и циклогексилгидропероксид, после чего обработанный окислительным агентом циклогексан возвращают в его общий поток и на основную стадию жидкофазного окисления подают объединенную смесь с содержанием оксидных продуктов до 0,25 масс. %, которую подвергают каталитическому или некаталитическому окислению. Также изобретение относится к установке для получения циклогексанона, циклогексанола и циклогексилгидропероксида и к устройству абсорбции реакционных газов и предварительного окисления циклогексана. Предлагаемые изобретения позволяют с использованием простой технологии получить целевые продукты с высоким выходом при увеличении производительности процесса. 3 н. и 13 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Способ получения циклогексанона, циклогексанола и циклогексилгидропероксида путем превращения циклогексана в смесь, содержащую 0,5-4,0 масс. % циклогексилгидропероксида и 0,5-5,0 масс. % циклогексанола и циклогексанона в циклогексане, действием кислородсодержащего газа при температуре 150-180°С и давлении 0,8-1,6 МПа окислением циклогексана, при этом на начальной стадии окисления в циклогексане присутствует 0,1-1,0 масс. % окисных продуктов, отличающийся тем, что перед подачей циклогексана в реакторы жидкофазного окисления из его потока выделяют часть, составляющую 5-10% от всего подаваемого на окисление количества циклогексана и осуществляют ее обработку окислительным агентом с получением продуктов окисления, содержащих, в частности, циклогексанон, циклогексанол и циклогексилгидропероксид, после чего обработанный окислительным агентом циклогексан возвращают в его общий поток и на основную стадию жидкофазного окисления подают объединенную смесь с содержанием оксидных продуктов до 0,25 масс. %, которую подвергают каталитическому или некаталитическому окислению.

2. Способ по п. 1, отличающийся тем, что обработке окислительным агентом подвергают предпочтительно нагретую до 110-170°С часть циклогексана.

3. Способ по п. 1, отличающийся тем, что обработке окислительным агентом подвергают не нагретую часть циклогексана, соответствующую состоянию поставки 40-70°С.

4. Способ по п. 1, отличающийся тем, что в качестве окислительного агента для обработки выделенной части циклогексана используется реакционный газ со стадий окисления с содержанием кислорода 1,5-6,0 об. %.

5. Способ по п. 1, отличающийся тем, что выделенную часть циклогексана перед его подачей в реакторы жидкофазного окисления подвергают некаталитическому окислению.

6. Способ по п. 1, отличающийся тем, что обработку окислительным агентом выделенного потока циклогексана совмещают с абсорбцией продуктов окисления из реакционного газа, поступающего со стадии окисления.

7. Способ по п. 1, отличающийся тем, что циклогексан подают на орошение в количестве, обеспечивающем его конверсию на выходе жидкой фазы в пределах 3-5%.

8. Способ по п. 1, отличающийся тем, что в окислительный агент добавляют воздух в количестве, не превышающем порога взрывобезопасности процесса.

9. Установка для получения циклогексанона, циклогексанола и циклогексилгидропероксида по п.1, характеризующаяся наличием расположенных в технологической последовательности линии подвода оборотного циклогексана, скруббера, каскада реакторов окисления с линией подвода окислительного агента и линией отвода реакционных газов в скруббер, нейтрализатора и колонны отгонки оборотного циклогексана, связанной с линией его подвода в скруббер, при этом линия отвода реакционных газов связана со скруббером через устройство абсорбции из них продуктов окисления и предварительного окисления части оборотного циклогексана, вход которого связан с линией подвода оборотного циклогексана в реакторы окисления из нижней части скруббера, выход газовой фазы связан с нижней частью скруббера, а выход жидкой фазы связан с линией связи скруббера с каскадом реакторов окисления.

10. Установка по п. 9, отличающаяся тем, что линия подвода оборотного циклогексана связана с устройством абсорбции реакционных газов и предварительного окисления циклогексана через скруббер.

11. Установка по п. 9, отличающаяся тем, что линия подвода охлажденного или нагретого оборотного циклогексана связана непосредственно с устройством абсорбции реакционных газов и предварительного окисления циклогексана.

12. Установка по п. 9, отличающаяся тем, что вход реакционных газов в устройство их абсорбции и предварительного окисления оборотного циклогексана связан с линией дополнительного подвода окислительного агента через смеситель.

13. Устройство абсорбции реакционных газов и предварительного окисления циклогексана для использования в установке по п.9, характеризующееся наличием колонны с ситчатыми или колпачковыми, или клапанными тарелками, или их сочетанием, линии подвода реакционных газов, линии ее орошения оборотным циклогексаном, линии отвода отработанных реакционных газов и линии отвода реакционной жидкости, при этом количество тарелок в колонне составляет от 5 до 20 штук, каждая из которых выполнена с возможностью удержания в них жидкой или пенной фазы в пределах от 25% до 50% межтарельчатого объема.

14. Устройство по п. 13, отличающееся тем, что линия орошения реакционных газов оборотным циклогексаном выполнена с возможностью его подвода в нагретом до 110-170°С состоянии.

15. Устройство по п. 13, отличающееся тем, что линия орошения реакционных газов оборотным циклогексаном выполнена с возможностью его подвода в состоянии поставки, соответствующем 40-70°С.

16. Устройство по п. 13, отличающееся тем, что линия подвода реакционных газов выполнена с возможностью подвода дополнительного окислительного агента.

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСИЛГИДРОПЕРОКСИДА | 1993 |

|

RU2121996C1 |

| SU 757513 B, 25.08.1980 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА И ЦИКЛОГЕКСАНОЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2458903C1 |

| US 6703529 B1, 09.03.2004. | |||

Авторы

Даты

2018-11-28—Публикация

2017-10-13—Подача