Изобретение относится к машиностроению, в частности фрикционным изделиям, содержащим средства сигнализации износа фрикционного элемента, которые могут быть использованы в тормозах, например дисковых, механических транспортных средств, а также в узлах трения других механических систем.

Из уровня техники широко известны фрикционные изделия (тормозные колодки), содержащие металлический каркас, фрикционный элемент (фрикционную накладку), выполненный из полимерного фрикционного материала и закрепленный на каркасе, а также средство сигнализации износа фрикционного элемента, которые могут быть отнесены главным образом к трем основным типам.

К ним относятся фрикционные изделия, содержащие: электрические средства сигнализации с постоянной индикацией износа (FR, №2485132, А, 3 МПК F 16 D 66/02, В 60 Т 17/2, F 16 D 55/224, заявл. 20.06.1980, опубл. 24.12.1981; ЕР, №0168303, А1, 4 МПК F 16 D 66/02, G 01 D 5/20, заявл. 19.06.1984, опубл. 15.01.1986), механические средства сигнализации (US, №5339928, 5 МПК F 16 D 65/092, заявл. 21.09.1992, опубл. 23.08.1994, US, №5033590, 5 МПК F 16 D 66/00, F 16 D 65/04, F 16 D 69/00, заявл. 19.03.1990, опубл. 23.07.1991), а также электрические средства сигнализации с разрушаемым элементом, которые срабатывают при достижении предельно допустимой к эксплуатации толщине изношенного фрикционного элемента (FR, №2418387. А1, 2 МПК F 16 D 66/02, заявл. 24.02.1978, опубл. 23.02.1979, GB, №2015099, A, 2 МПК F 16 D 66/02, заявл. 16.02.1979, опубл. 05.09.1979).

Из уровня техники известно близкое к заявляемому фрикционное изделие, содержащее металлический каркас, фрикционный элемент, изготовленный из полимерного композиционного материала и закрепленный на каркасе, а также средство сигнализации износа фрикционного элемента ("Дисковый тормоз повышенной безопасности" RU, №2128794, С1, 6 МПК F 16 D 66/02, заявл. 22.12.1994. приор. 10.01.1994, опубл. 10.04.1999, аналог).

Средство сигнализации по аналогу выполнено в виде электрического датчика емкостного типа и смонтировано вне фрикционного изделия.

Датчик непрерывно контролирует состояние износа, по меньшей мере, одного фрикционного изделия тормоза механического транспортного средства и связан со средствами контроля, способными выдавать сигнал в случае отклонения от нормы.

Основным недостатком этого фрикционного изделия является высокая сложность конструкции средства сигнализации.

Наличие электрических цепей последовательно соединенных элементов в его конструкции снижает надежность индикации состояния фрикционного изделия.

Кроме того, необходимость индикации состояния фрикционного изделия до достижения им предельного износа не оправдана.

Из уровня техники также известно близкое к заявляемому фрикционное изделие, содержащее металлический каркас, фрикционный элемент, изготовленный из полимерного композиционного материала и закрепленный на каркасе, а также средство сигнализации износа фрикционного элемента ("Устройство сигнализации износа фрикционной накладки" RU, №2136982, С1, 6 МПК F 16 D 66/02, заявл. 15.10.1998, опубл. 10.09.1999, аналог).

Средство сигнализации по аналогу выполнено механическим, смонтировано непосредственно на фрикционном изделии и представляет собой изогнутую стальную ленту, закрепленную на тыльной стороне металлического каркаса с помощью штифта.

Свободная часть изогнутой стальной ленты отогнута в сторону рабочей поверхности фрикционного элемента и выступает над каркасом на величину Δ, соответствующую величине предельно допустимой к эксплуатации толщине изношенного фрикционного элемента.

Для повышения надежности отверстие крепления изогнутой стальной ленты выполнено в виде шестиугольника, вписанный диаметр которого совпадает с диаметром отверстия на металлическом каркасе фрикционного изделия.

При износе фрикционного элемента до величины Δ изогнутая стальная лента своим торцом вступает в контакт с вращающимся контртелом (диском тормоза) и за счет трения скольжения издает звуковой сигнал.

Недостатком этого фрикционного изделия является то, что установка средства сигнализации существенно усложняет его конструкцию и делает его компоновку в составе тормоза механического транспортного средства проблематичной.

Из уровня техники также известно наиболее близкое к заявляемому по технической сути и достигаемому техническому результату фрикционное изделие, содержащее металлический каркас, фрикционный элемент, изготовленный из полимерного композиционного материала и закрепленный на каркасе с помощью клеевого слоя, а также средство сигнализации износа фрикционного элемента ("Датчик износа фрикционных накладок тормоза", SU, №1838688, A3, 5 МПК F 16 D 66/00, заявл. 29.05.1991, приор. 31.05.1990, опубл. 30.08.1993, прототип).

Средство сигнализации по прототипу выполнено электрическим, снабжено разрушаемым элементом и смонтировано внутри фрикционного элемента.

Разрушаемый элемент представляет собой петлю из электропроводной проволоки, размещенную в кожухе, выполненном в виде изолирующей втулки цилиндрической формы, имеющей продольную ось.

Средство сигнализации срабатывает при разрыве электрической цепи, то есть при разрыве петли в процессе ее трения по поверхности вращающегося контртела при износе фрикционного элемента до величины, соответствующей величине предельно допустимой к эксплуатации толщине изношенного фрикционного элемента.

Петля расположена, по меньшей мере, один раз в контакте со всеми образующими внутренней стенки указанной втулки.

Предпочтительно петля образована прямолинейным первым участком, размещенным параллельно продольной оси, и вторым участком, винтообразно намотанным вокруг первого участка и соединенным с последним.

За счет этого средство сигнализации может быть размещено как параллельно, так и перпендикулярно плоскости износа (фрикционной поверхности) фрикционного элемента и имеет во всех случаях одинаковый сигнал на износ.

Основным недостатком известного фрикционного изделия являются недостаточная надежность средства сигнализации, что снижает надежность фрикционного изделия и тормоза механического транспортного средства.

Вызвано это тем, что средство сигнализации имеет довольно сложную конструкцию и электрическую цепь последовательно соединенных элементов.

Наличие электрических цепей последовательно соединенных элементов в его конструкции повышает вероятность их случайного повреждения и отказа, что существенно снижает надежность срабатывания средства сигнализации.

А компоновка средства сигнализации непосредственно внутри фрикционного элемента нарушает его целостность, что также снижает надежность эксплуатации фрикционного изделия.

Существенным недостатком известного фрикционного изделия является также то, что средство сигнализации контролирует остаточную толщину изношенного фрикционного элемента только в месте его установки в последнем.

Но из практики известно, что при работе в составе тормоза механического транспортного средства фрикционный элемент фрикционного изделия, взаимодействуя с вращающимся контртелом при торможении, изнашивается неравномерно относительно каркаса фрикционного изделия и контртела.

А, так как упомянутое средство сигнализации сигнализирует о предельно допустимой толщине фрикционного элемента только в месте его установки, то всегда существует вероятность повышенного износа в других местах фрикционного элемента, что снижает достоверность контроля и безопасность эксплуатации фрикционного изделия.

Следует также отметить, что в механических транспортных средствах каждый тормоз состоит из двух фрикционных изделий (тормозных колодок), установленных в суппорте по обеим сторонам контртела, выполненного в виде вращающегося совместно с колесами металлического тормозного диска.

При такой конструкции упомянутое средство сигнализации может быть установлено только на одном из фрикционных изделий, расположенном со стороны механического транспортного средства.

В результате звуковой, фиксирующий предельное состояние толщины фрикционного элемента, будет оповещать о техническом состоянии только одного из двух фрикционных элементов, что также снижает достоверность контроля, надежность и безопасность эксплуатации известного фрикционного элемента в составе тормоза механического транспортного средства.

Задачей, на решение которой направлено изобретение, является, путем выполнения средства сигнализации в составе фрикционного элемента каждого фрикционного изделия без нарушения его целостности и фрикционных свойств, обеспечить повышение надежности и безопасности фрикционного изделия при работе в составе тормоза механического транспортного средства.

Поставленная задача решается тем, что во фрикционном изделии, содержащем металлический каркас, фрикционный элемент, изготовленный из полимерного композиционного материала и закрепленный на каркасе с помощью клеевого слоя, а также средство сигнализации износа фрикционного элемента, согласно изобретению, средство сигнализации износа фрикционного элемента выполнено в виде подстилающего слоя упомянутого фрикционного элемента с равномерной толщиной, которая равна не менее предельно допустимой к эксплуатации толщине изношенного фрикционного элемента, при этом подстилающий слой расположен со стороны каркаса и изготовлен из того же полимерного композиционного материала, в котором дополнительно дискретно включены частицы материала, обладающие свойством создавать звуковой эффект при трении о металлическую поверхность контртела, сигнализирующий о предельно допустимой к эксплуатации толщине изношенного фрикционного элемента.

Приведенные признаки, характеризующие изобретение, являются существенными, так как в совокупности достаточны для обеспечения работоспособности и достижения решаемой технической задачи, а каждый в отдельности необходим для идентификации и отличия заявляемого фрикционного изделия от известных в технике аналогичных технических решений.

Новая совокупность существенных признаков, которыми характеризуется это фрикционное изделие, является достаточной во всех случаях, на которые распространяется объем правовой защиты, так как решает поставленную задачу.

Причинно-следственная связь отличительных признаков при их взаимодействии с известными признаками в обеспечении новых технических свойств фрикционного изделия, обусловленных поставленной технической задачей, заключается в следующем.

Выполнение средства сигнализации износа в виде упомянутого подстилающего слоя фрикционного элемента с равномерной толщиной обеспечивает достоверную звуковую сигнализацию о достижении предельно допустимой к эксплуатации толщине по сути финишного слоя изношенного фрикционного элемента фрикционного изделия.

Это позволяет, не нарушая целостности фрикционного элемента, к его существующим фрикционным свойствам добавить свойство издавать звуковой сигнал при трении упомянутых частиц по вращающейся поверхности контртела тормоза механического транспортного средства, сигнализирующий о необходимости замены фрикционного изделия, что существенно повышает его надежность и безопасность при работе в составе тормоза механического транспортного средства.

В дальнейшем изобретение поясняется подробным описанием его конструкции и работы со ссылкой на прилагаемый чертеж.

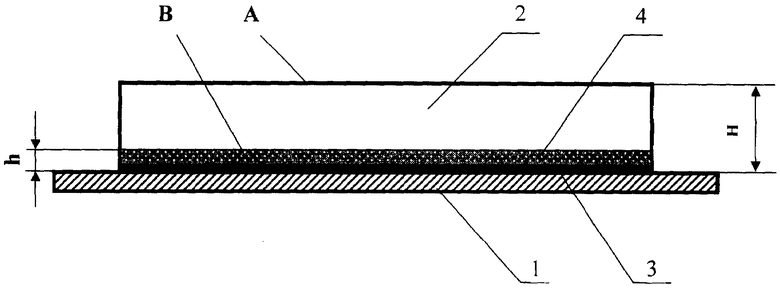

На чертеже изображено фрикционное изделие, продольный разрез.

Фрикционное изделие (см. чертеж) содержит металлический каркас 1, фрикционный элемент 2, изготовленный из полимерного композиционного материала с начальной толщиной Н и закрепленный на каркасе 1 с помощью клеевого слоя 3, а также средство сигнализации износа фрикционного элемента 2, сигнализирующее о предельно допустимой к эксплуатации толщине h финишного слоя изношенного фрикционного элемента 2 фрикционного изделия.

В процессе торможения фрикционный элемент 2 своей рабочей поверхностью А контактирует с контртелом (на чертеже не показано) тормоза механического транспортного средства, образуя с ним фрикционную пару.

Средство сигнализации износа фрикционного элемента 2 выполнено в виде подстилающего слоя 4 упомянутого фрикционного элемента 2 с равномерной толщиной, которая равна не менее предельно допустимой к эксплуатации толщине h изношенного фрикционного элемента 2.

Подстилающий слой 4 расположен со стороны каркаса 1 и изготовлен из того же полимерного композиционного материала, в котором дополнительно дискретно включены частицы материала, обладающие свойством создавать звуковой эффект при трении по металлической поверхности контртела, сигнализирующий о предельно допустимой к эксплуатации толщине h изношенного фрикционного элемента 2.

Подстилающий слой 4 входит в состав фрикционного элемента 2 каждого фрикционного изделия без нарушения его целостности и фрикционных свойств и является по сути, как финишным слоем, так и средством сигнализации изношенного фрикционного элемента 2 фрикционного изделия.

Поверхность В отделяет подстилающий слой 4 от основного слоя фрикционного элемента 2 фрикционного изделия.

Толщина h подстилающего слоя 4 близка к предельно допустимой к эксплуатации толщине фрикционного элемента 2 и обычно составляет от 1,5 мм до 2,0 мм.

В состав подстилающего слоя 4 входят в том же процентном соотношении все компоненты полимерного композиционного материала основного слоя фрикционного элемента 2, в том числе: полимерное связующее, волокнистые армирующие и дисперсные наполнители, а также дополнительно частицы материала, обладающего свойством создавать звуковой эффект (звуковой сигнал) при трении о металлическую поверхность вращающегося контртела - диска тормоза механического транспортного средства.

Частицы упомянутого материала распределены по всему объему подстилающего слоя 4 фрикционного элемента 2 равномерно, как дискретные включения.

Конкретный материал и фракционный состав упомянутых частиц подбирается экспериментально при разработке смеси полимерного композиционного материала фрикционного элемента 2 и подстилающего слоя.

В качестве такого материала может быть использована, например, слюда флогопит дробления.

Фрикционное изделие, например тормозная колодка дискового тормоза автомобиля, может быть изготовлена по известной технологии путем формования полимерной пресс-композиции.

Тормозная колодка дискового тормоза автомобиля аналогична заявляемому фрикционному изделию и содержит металлический (стальной) каркас 1 и фрикционный элемент 2, изготовленный из полимерного композиционного материала и закрепленный на каркасе с помощью клеевого слоя 3.

В качестве клеевого слоя 3 используют широко известный клей, например марки ВС-10Т, изготовляемый по ГОСТ 22345-77.

Клей на поверхность металлического каркаса наносят кистью или валиком.

Формование тормозной колодки выполняют в следующей последовательности.

Сначала в гнездо пресс-формы засыпают расчетное количество предварительно перемешанных в смесителе компонентов, которые являются исходными для формования полимерного композиционного материала фрикционного элемента 2.

Смесь компонентов разравнивают по всей площади гнезда пресс-формы и уплотняют.

Затем в гнездо пресс-формы засыпают расчетное количество смеси компонентов для формирования подстилающего слоя 4, которую так же разравнивают по всей площади гнезда пресс-формы и уплотняют.

Сверху на гнездо пресс-формы укладывают металлический каркас 1, обращенный клеевым слоем 3 к упомянутой смеси компонентов, формирующих подстилающий слой 4.

После чего изделие формуют, подвергают термической и механической обработке.

Конструкция полученного таким образом готового фрикционного изделия, например, тормозной колодки, не содержит никаких дополнительных устройств, соединительных электрических цепей и приборов сигнализации, размещенных как внутри, так и снаружи фрикционного элемента 2, сигнализирующих о достижении предельно допустимой к эксплуатации толщине h изношенного фрикционного элемента 2.

При этом каждое фрикционное изделие, входящее в состав тормоза механического транспортного средства, имеет фрикционный элемент 2 с упомянутым подстилающим слоем 4 и обеспечивает независимую автономную фиксацию достижения предельно допустимой к эксплуатации толщине h изношенного фрикционного элемента 2, сопровождающуюся автономным звуковым сигналом.

Фрикционное изделие работает следующим образом.

В процессе эксплуатации фрикционного изделия в составе тормоза механического транспортного средства торможение осуществляется за счет сил трения скольжения, возникающих при взаимодействии рабочей поверхности А фрикционного элемента 2 с поверхностью контртела.

При этом реализуется заданная и достигнутая при разработке полимерного композиционного материала фрикционного элемента 2 эффективность торможения.

В результате многократных торможений с заданной интенсивностью происходит фрикционный износ полимерного композиционного материала фрикционного элемента 2.

Его первоначальная толщина Н уменьшается, поверхность А приближается к поверхности В, отделяющей подстилающий слой 4 от основного слоя фрикционного элемента 2, то есть достигает предельно допустимой к эксплуатации толщине h изношенного фрикционного элемента 2 фрикционного изделия.

При взаимодействии в каком-либо месте поверхности В подстилающего слоя 4 с поверхностью контртела и их относительном фрикционном скольжении появляется звуковой эффект (звуковой сигнал), который свидетельствует о достижении в фрикционном изделии предельно допустимой к эксплуатации толщине h изношенного фрикционного элемента 2.

Но из практики известно, что при работе в составе тормоза механического транспортного средства фрикционный элемент 2 фрикционного изделия, взаимодействуя с вращающимся контртелом при торможении, изнашивается относительно каркаса фрикционного изделия и контртела не равномерно.

По интенсивности звукового эффекта судят о степени взаимодействия поверхности В с поверхностью контртела и о степени износа фрикционного элемента 2 фрикционного изделия.

Использование такого фрикционного изделия позволяет в любой период его эксплуатации определить достижение предельно допустимой к эксплуатации толщины h изношенного фрикционного элемента 2 и по интенсивности звукового эффекта оценить степень его износа.

Таким образом, путем выполнения средства сигнализации в составе фрикционного элемента 2 каждого фрикционного изделия без нарушения его целостности и фрикционных свойств, обеспечивается возможность своевременной замены изношенного фрикционного изделия на новый, за счет чего существенно повышается надежность и безопасность фрикционного изделия при работе в составе тормоза механического транспортного средства.

Стендовые и дорожные испытания фрикционного изделия в составе тормоза механического транспортного средства подтвердили достижение указанного технического результата.

Изобретение может быть изготовлено промышленным способом на любом машиностроительном предприятии с использованием современных материалов, известной технологии и универсального оборудования и может найти широкое применение во фрикционных парах различных механических систем.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИНФОРМИРОВАНИЯ ВОДИТЕЛЯ О ПРЕДЕЛЬНОМ ИЗНОСЕ ТОРМОЗНОЙ НАКЛАДКИ | 2010 |

|

RU2452880C1 |

| РЕМОНТНЫЙ КОМПЛЕКТ ТОРМОЗНЫХ НАКЛАДОК ДЛЯ ТОРМОЗНЫХ КОЛОДОК ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2557339C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНАШИВАНИЯ ТОРМОЗНОЙ КОЛОДКИ | 2016 |

|

RU2648924C2 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 2005 |

|

RU2290546C1 |

| НАО ФРИКЦИОННОЕ ИЗДЕЛИЕ, НЕ СОДЕРЖАЩЕЕ МЕДИ | 2012 |

|

RU2503859C1 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 2013 |

|

RU2539268C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2006 |

|

RU2319871C1 |

| КОМПОЗИЦИОННАЯ ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2655821C1 |

| КОЛОДКА ДИСКОВОГО ТОРМОЗА | 2015 |

|

RU2605700C1 |

| ФРИКЦИОННОЕ ИЗДЕЛИЕ | 1996 |

|

RU2104197C1 |

Изобретение относится к области машиностроения, в частности к фрикционным изделиям, содержащим средства сигнализации износа фрикционного элемента. Фрикционное изделие содержит металлический каркас, фрикционный элемент, изготовленный из полимерного композиционного материала и закрепленный на металлическом каркасе с помощью клеевого слоя, а также средство сигнализации износа фрикционного элемента. Средство сигнализации износа фрикционного элемента выполнено в виде подстилающего слоя упомянутого фрикционного элемента с равномерной толщиной, которая равна не менее предельно допустимой к эксплуатации толщине изношенного фрикционного элемента. Подстилающий слой расположен со стороны металлического каркаса и изготовлен из того же полимерного композиционного материала, что и фрикционный элемент. В подстилающий слой дополнительно дискретно включены частицы материала, обладающие свойством создавать звуковой эффект при трении по металлической поверхности контртела, сигнализирующий о предельно допустимой к эксплуатации толщине изношенного фрикционного элемента. Путем выполнения средства сигнализации в составе фрикционного элемента каждого фрикционного изделия без нарушения его целостности и фрикционных свойств обеспечивается повышение надежности и безопасности фрикционного изделия при работе. 1 ил.

Фрикционное изделие, содержащее металлический каркас, фрикционный элемент, изготовленный из полимерного композиционного материала и закрепленный на металлическом каркасе с помощью клеевого слоя, а также средство сигнализации износа фрикционного элемента, отличающееся тем, что средство сигнализации износа фрикционного элемента выполнено в виде подстилающего слоя упомянутого фрикционного элемента с равномерной толщиной, которая равна не менее предельно допустимой к эксплуатации толщине изношенного фрикционного элемента, при этом подстилающий слой расположен со стороны металлического каркаса и изготовлен из того же полимерного композиционного материала, что и фрикционный элемент, при этом в подстилающий слой дополнительно дискретно включены частицы материала, обладающие свойством создавать звуковой эффект при трении по металлической поверхности контртела, сигнализирующий о предельно допустимой к эксплуатации толщине изношенного фрикционного элемента.

| Датчик износа фрикционных накладок тормоза | 1991 |

|

SU1838688A3 |

| УСТРОЙСТВО СИГНАЛИЗАЦИИ ИЗНОСА ФРИКЦИОННОЙ НАКЛАДКИ | 1998 |

|

RU2136982C1 |

| Обработка руд и концентратов, содержащих вольфрам | 1930 |

|

SU28211A1 |

| US 5632359 А, 27.05.1997 | |||

| US 5339928 А, 23.08.1994. | |||

Авторы

Даты

2006-02-27—Публикация

2004-06-30—Подача