Настоящее изобретение относится к способу получения полиэфирполиолов.

Полиэфирполиолы выпускаются в большом объеме, в частности, для получения пенополиуретанов. Известные способы предусматривают получение полиэфирполиолов, как правило, из алкиленоксидов в присутствии короткоцепочечного инициатора с использованием различных катализаторов, таких как основания, гидрофобизированные двухслойные гидроксиды, кислотные или Льюис-кислотные системы, металлорганические соединения или мультиметаллические цианидные комплексные соединения.

Гетерогенные мультиметаллические цианидные комплексные катализаторы представляют собой высокоселективные и активные катализаторы, пригодные, в частности, для получения мягких пенополиэфирполиолов, которые необходимо получать с высокой молекулярной массой и которые требуют длительного времени оксалкилирования. Использование мультиметаллических цианидных комплексных катализаторов позволяет снизить издержки производства и одновременно получать высококачественный полиэфирполиол, который в дальнейшем может быть переработан в высококачественные, благодаря слабому запаху, пенополиуретаны. Из литературы известно, что побочные реакции, которые могут приводить к образованию пахучих веществ и ненасыщенных компонентов, практически отсутствуют.

Однако следствием высокой активности катализатора является невозмокность отвода теплоты реакции в обычных реакторах. При получении полиэфирполиола с использованием мультиметаллических цианидных комплексных катализаторов в стандартных реакторах с мешалкой скорость дозирования алкиленоксида ограничивается производительностью теплообменников в отношении отвода тепла.

В патенте США US 5811595 предлагается реактор идеального смешения с одним или двумя теплообменниками. Полиэфирполиол подается в циркуляционный контур теплообменника, а этиленоксид - в реактор. Смешение этиленоксида с жидкой фазой обеспечивается благодаря соплу.

Недостаток этого способа состоит в том, что для поддержания высокой эффективности теплоотвода требуется перекачивать большое количество среды, а также в том, что существует опасность механического повреждения гетерогенного катализатора насосом. Кроме того, недостатком является то, что высокоактивный этиленоксид подается в реактор, в котором теплоотвод очень плохой из-за используемых змеевиков, в особенности при низких степенях заполнения, вследствие малой обменной поверхности. Результатом являются перегревы из-за высокой скорости реакции, которые могут приводить к повреждению продукта. Указанные нежелательные явления могут усиливаться при плохом перемешивании в резервуаре. Хотя в резервуаре предусмотрены два змеевика для охлаждения, однако они очень неэффективны при низких степенях заполнения вследствие малой обменной поверхности.

В заявке на Европейский патент ЕР 850954 описывается способ, согласно которому реакция происходит в газовом пространстве над жидкостью. Полиэфирполиол рециркулируют насосом через теплообменник и подают в реактор через сопла. Следствием этого является большая поверхность жидкости. Параллельно с этим через сопла подаются этиленоксид и полиэфирполиол. Большая поверхность обеспечивает хороший массообмен и, следовательно, высокие скорости реакции.

Из-за высокой скорости реакции, которая может быть достигнута при этом способе, следует ожидать местных перегревов в отдельных каплях, которые также приводят к повреждению продукта. Кроме того, и в этом случае большое количество перекачиваемой среды нежелательно из за опасности повреждения гетерогенно диспергированного мультиметаллического цианидного комплексного катализатора, которую нельзя исключать.

Искусственно увеличенная газовая фаза, кроме того, представляет собой опасность, в частности, при этоксилировании из-за присутствия свободного алкиленоксида в газовой фазе. Этиленоксид имеет склонность к распаду в газовой фазе, который может привести к разрыву реактора. Напротив, в случае введения полиэфирполиола или этиленоксида в жидкость следует ожидать быстрого прореагирования этиленоксида благодаря наличию мультиметаллического цианидного комплексного катализатора.

Из европейской заявки на патент ЕР-В-0633060 известен реактор для газожидкостных реакций с центральным перемешивающим устройством, вокруг которого под углом от 0 до 70° к радиусу реактора в направлении вращения мешалки расположены теплообменные пластины, обтекаемые теплоносителем. Благодаря непосредственному отводу тепла на месте его возникновения может быть достигнута более высокая производительность, обеспечено высокое качество продукта, а также снижен расход катализатора. Реактор, описанный в европейской заявке на патент ЕР-В-0633060, предлагается, в частности, для сильно экзотермических каталитических реакций гидрирования.

Задача изобретения состоит в том, чтобы предложить аппаратурно простой способ получения полиэфирполиолов в присутствии мультиметаллических цианидных комплексных катализаторов, позволяющий улучшить выход с единицы объема в единицу времени и предотвратить местные перегревы и обусловленные ими интенсивно протекающие побочные реакции, то есть обеспечивающий высокое качество продукта.

Эта задача решается с помощью способа получения полиэфирполиолов путем проведения взаимодействия диолов или полиолов с этиленоксидом, пропиленоксидом, бутиленоксидом или их смесями в присутствии мультиметаллического цианидного комплексного катализатора в реакторе с мешалкой.

Изобретение отличается тем, что реакционную смесь рециркулируют насосом через расположенный снаружи теплообменник.

Известно, что получение полиэфирполиолов, катализируемое КОН, то есть гомогенным катализатором, может проводиться в реакторе с мешалкой с расположенным снаружи теплообменником. Благодаря отводу тепла в расположенном снаружи теплообменнике размеры реактора не накладывают никаких ограничений на теплообменные поверхности.

Однако при использовании гетерогенного катализатора, например мультиметаллического цианидного комплексного катализатора, в соответствии со способом согласно настоящему изобретению, возможны проблемы в смысле отложений катализатора в теплообменнике и в трубопроводах рециркуляционного контура, а также в смысле механического повреждения катализатора в результате перемещения его в рециркуляционном в контуре.

Однако неожиданно было установлено, что ни в рециркуляционном контуре, ни в теплообменнике отложение тонко диспергированного катализатора не происходит.

К тому же, несмотря на очень высокие скорости рециркуляции, механическое повреждение катализатора как следствие процессов сдвига между осевыми коробками насоса, которое можно было бы ожидать для взвешенного гетерогенного катализатора, не наблюдалось.

Относительно используемых реакторов с мешалкой не существует никаких ограничений. Предпочтительно используются вертикальные, в частности цилиндрические, реакторы с преимущественно центральной мешалкой. Эдукты подаются в жидкую реакционную смесь в реакторе. Реакционную смесь рециркулируют насосом через расположенный снаружи теплообменник.

Для рециркуляции реакционной смеси могут быть использованы различные типы насосов.

Особенно предпочтительным для указанного использования является винтовой насос. У насоса этого типа шпиндели образуют камеры, уплотненные благодаря особому выполнению боковой стороны профиля резьбы, и содержимое камер при вращении шпинделей непрерывно перемещается в осевом направлении от стороны всасывания к стороне нагнетания насосов. Винтовые насосы имеют то преимущество, что их производительность практически не зависит от вязкости среды, изменяющейся в ходе реакции. Благодаря этому может быть обеспечен достаточный теплоотвод в любой момент времени реакции.

Относительно расположенного снаружи теплообменника в принципе никаких ограничений не существует. Особенно предпочтительны теплообменники в форме пластин или спиралей. При этом преимущество спиральных теплообменников состоит в том, что они мало воздействуют на катализатор механически. Поэтому теплообменник этого типа используется также для получения дисперсий.

Подачу насоса предпочтительно устанавливают таким образом, чтобы обеспечивалась рециркуляция содержимого реактора от 5 до 100 раз в час, предпочтительно от 20 до 50 раз в час. Концентрацию мультиметаллического цианидного комплексного катализатора в реакционной смеси устанавливают в пересчете на все количество продукта, образующееся в реакторе, предпочтительно в пределах менее 250 частей на миллион, более предпочтительно в пределах менее 100 частей на миллион и особенно предпочтительно в пределах менее 50 частей на миллион. Способ особенно целесообразно осуществлять в полупериодическом режиме, то есть вначале в реактор загружают инициатор и катализатор и затем дозируют в него алкиленоксиды. Предусматривается отвод тепла из реактора с целью контроля за температурой реакции.

Взаимодействие происходит предпочтительно при температурах в пределах от 80 до 200°С и давлении от 1 до 100 бар.

Особенно предпочтительно взаимодействие проводится при температурах от 90 до 160°С и давлении от 2 до 20 бар.

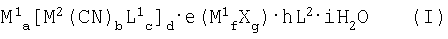

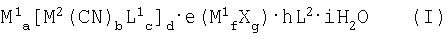

Относительно используемых мультиметаллических цианидных комплексных катализаторов в принципе никаких ограничений не существует: могут использоваться аморфные формы, однако предпочтительны частично кристалические или кристаллические формы. Особенно предпочтительно использование мультиметаллического цианидного комплексного катализатора общей формулы (I)

в которой

М1 обозначает, по меньшей мере, один элемент из группы, состоящей из цинка Zn(II), железа Fe(II), кобальта Co(III), никеля Ni(II), марганца Mn(II), кобальта Co(II), олова Sn(II), свинца Pb(II), железа Fe(III), молибдена Mo(IV), молибдена Mo(VI), аллюминия Al(III), ванадия V(IV), ванадия V(V), стронция Sr(II), вольфрама W(IV), вольфрама W(VI), меди Cu(II), кадмия Cd(II), ртути Hg(II), палладия Pd(II), платины Pt(II), ванадия V(III), магния Mg(II), кальция Ca(II), стронция Sr(II), бария Ba(II) и хрома Cr(III),

М2 обозначает, по меньшей мере, один элемент из группы, состоящей из железа Fe(II), железа Fe(III), кобальта Со(III), хрома Cr(III), марганца Mn(II), марганца Mn(III), иридия Ir(III), родия Rh(III), рутения Ru(II), ванадия V(IV), ванадия V(V), кобальта Со(II) и хрома Cr(II),

L1 обозначает, по меньшей мере, один лиганд из группы, состоящей из цианида, карбонила, цианата, изоцианата, нитрила, тиоцианата и нитрозила,

Х обозначает формиат-ион, ацетат-ион или пропионат-ион,

L2 обозначает, по меньшей мере, один смешивающийся с водой лиганд из группы, состоящей из спиртов, альдегидов, кетонов, простых эфиров, простых полиэфиров, сложных эфиров, производных мочевины, амидов, нитрилов и сульфидов,

a, b, d, e, f, g обозначают целые или дробные числа больше нуля,

c, h, i обозначают целые или дробные числа, равные нулю или больше нуля, причем а, b, с и d выбраны так, что выполняется условие электронейтральности,

f и g выбраны так, что выполняется условие электронейтральности, рентгеновская дифрактограмма которого имеет рефлексы, по меньшей мере, при значениях d

6,10  ± 0,04

± 0,04

5,17  ± 0,04

± 0,04

4,27  ± 0,02

± 0,02

3,78  ± 0,02

± 0,02

3,56  ± 0,02

± 0,02

3,004  ± 0,007

± 0,007

2,590  ± 0,006

± 0,006

2,354  ± 0,004

± 0,004

2,263  ± 0,004

± 0,004  ,

,

когда Х обозначает формиат-ион,

рентгеновская дифрактограмма которого имеет рефлексы, по меньшей мере, при значениях d

5,20  ± 0,02

± 0,02

4,80  ± 0,02

± 0,02

3,75  ± 0,02

± 0,02

3,60  ± 0,02

± 0,02

3,46  ± 0,01

± 0,01

2,824  ± 0,008

± 0,008

2,769  ± 0,008

± 0,008

2,608  ± 0,007

± 0,007

2,398  ± 0,006

± 0,006  ,

,

когда Х обозначает ацетат-ион,

и рентгеновская дифрактограмма которого имеет рефлексы, по меньшей мере, при значениях d

5,59  ± 0,05

± 0,05

5,40  ± 0,04

± 0,04

4,08  ± 0,02

± 0,02

3,94  ± 0,02

± 0,02

3,76  ± 0,02

± 0,02

3,355  ± 0,008

± 0,008

3,009  ± 0,007

± 0,007

2,704  ± 0,006

± 0,006

2,381  ± 0,004

± 0,004  ,

,

когда Х обозначает пропионат-ион, или который имеет моноклинную кристаллическую систему, когда Х обозначает ацетат-ион.

Особенно предпочтительным является мультиметаллический цианидный комплексный катализатор цинк-кобальтового типа.

Благодаря подводу энергии через мешалку достигается интенсивное перемешивание всех компонентов в реакторе. Наружное расположение теплообменников и большое количество рециркулируемой жидкости обеспечивают почти полное отсутствие градиентов температуры реакции по всему реактору. Исключение местных перегревов заметно снижает побочные реакции и практически сводит на нет дезактивацию катализатора.

Благодаря хорошему теплоотводу и возможным в результате этого высоким скоростям дозирования алкиленоксидов достигается высокий выход продукта с единицы объема в единицу времени.

Особое преимущество предлагаемого способа состоит в том, что в случае использования, в соответствии с изобретением, реактора с мешалкой и расположенным снаружи теплообменником может быть получен продукт с более низкой вязкостью в сравнении с продуктом, который получается в обычном реакторе с расположенным внутри него теплообменником или с охлаждением посредством рубашки. При использовании реактора с мешалкой и расположенным снаружи теплообменником получают полиэфирполиол с вязкостью 595 мПа·с, в то время как способ с использованием реактора с мешалкой и охлаждением посредством рубашки, при прочих неизменных условиях, позволяет получать полиэфирполиол с вязкостью 827 мПа·с. Кроме того, при использовании реактора с мешалкой и расположенным снаружи теплообменником наблюдалось симметричное молекулярно-массовое распределение. Высокомолекулярные компоненты не наблюдались. При использовании реактора с мешалкой и расположенным снаружи теплообменником содержание ненасыщенных компонентов снижалось с 0,061 до 0,005 мэкв/г, а содержание циклоацеталя снижалось с 6 до 0,04 частей на миллион.

Ниже изобретение подробнее поясняется на следующих примерах его осуществления.

Вязкость определялась в соответствии с ДИН 51550.

Определение содержания ненасыщенных компонентов производилось через йодное число. С этой целью на первой стадии способа бромировали ненасыщенные компоненты, а затем воздействовали на избыточный бром раствором иодида калия, в результате чего иод выпадал в осадок. Содержание ненасыщенных компонентов в миллиэквивалентах на грамм (мэкв/г) определялось титрованием выпавшего в осадок иода раствором тиосульфата.

Содержание циклоацеталя определялось методом парофазного статического анализа на хромато-масс-спектрометре (HeadspaceGC-MS-Analyse) при температуре образца 130°С, причем прослеживался след частицы при m/е = 130.

Сравнительный пример 1

Полиэфирполиол получали путем алкоксилирования полипропиленоксидного предполимера со средней мольной массой 400 г/моль пропиленоксидом. Использование КОН в качестве катализатора в реакторе с мешалкой и расположенными внутри него змеевиками позволяло получать симметричное молекулярно-массовое распределение без высокомолекулярных компонентов. Наработанный (нейтрализованный) продукт имел вязкость 495 мПа·с (25°С), содержание ненасыщенных компонентов составляло 0,061 мэкв/г и содержание циклоацеталя - 1,7 части на миллион. Выход с единицы объема в единицу времени достигал 105 кг/м3/ч.

Сравнительный пример 2

Тот же синтез, что и в сравнительном примере 1, повторяли в реакторе с мешалкой и расположенными снаружи змеевиками. Молекулярно-массовое распределение было также симметричным, однако были обнаружены высокомолекулярные компоненты. Наработанный (нейтрализованный) продукт имел вязкость 503 мПа·с (25°С). Содержание ненасыщенных компонентов было определено в количестве 0,060 мэкв/г и содержание цикпоацеталя - в количестве 1,75 части на миллион. Выход с единицы объема в единицу времени достигал 115 кг/м3/ч.

Сравнительный пример 3

Вместо катализатора КОН использовался мультиметаллический цианидный комплекс-катализатор цинк-кобальтового типа. Указанный катализатор готовили в ходе двухстадийного процесса, получая сначала кислоту и затем катализатор осаждением. С этой целью в ионообменную колонну длиной 1 м и объемом 7,7 л помещали 7 л сильнокислотного ионита, находившегося в натриевой форме, а именно Amberlite® 252 Na фирмы Rohm & Haas. Ионит затем переводили в кислотную форму, пропуская через ионообменную колонну 10%-ную соляную кислоту со скоростью 2 объема слоя в час в течение 9 часов до тех пор, пока содержание натрия в вытекающем потоке не снижалось до менее 1 части на миллион. После этого ионит промывали водой. Регенерированный ионит затем использовали для получения гексацианокобальтовой кислоты, практически не содержащей щелочи. С этой целью 0,24-молярный раствор гексацианокобальтата калия в воде пропускали через ионит со скоростью одного объема слоя в час. После пропускания 2,5 объемов слоя раствор гексацианокобальтата калия заменяли водой. Полученные 2,5 объема слоя имели в среднем содержание 4,5 мас.% гексацианокобальтовой кислоты и содержание щелочи менее 1 части на миллион.

Для получения катализатора затем загружали в 20-литровый реактор 8553,5 г раствора ацетата цинка (содержание дигидрата ацетата цинка: 8,2 мас.%, содержание Pluronic® РЕ 6200, то есть блок-сополимера из этиленоксида и пропиленоксида, который используется для управления морфологией кристалла, 1,3 мас.%) и нагревали при перемешивании до 60°С. Затем в течение 20 мин при 60°С и при постоянном перемешивании добавляли 9956 г раствора гексацианокобальтовой кислоты (содержание кобальта: 9 г/л, содержание Pluronic® РЕ 6200 1,3 мас.%). Полученную суспензию дополнительно перемешивали еще в течение 60 мин при 60°С. Затем полученное таким образом твердое вещество отфильтровывали и промывали водой, которую брали в объеме 6-кратного объема осадка. Влажный осадок на фильтре затем диспергировали в полипропиленгликоле с мольной массой 400 г/моль.

Полученную таким образом дисперсию использовали в качестве катализатора. Реакцию проводили в реакторе с мешалкой с охлаждением с помощью рубашки. После добавления катализатора в течение 1 ч проводили обезвоживание и пропоксилирование в вакууме. Получали симметричное молекулярно-массовое распределение без высокомолекулярных компонентов. Продукт имел вязкость 827 мПа·с при 25°С. Содержание ненасыщенных компонентов составляло лишь 0,0062 мэкв/г, а содержание циклоацеталя - 0,05 части на миллион. Выход с единицы объема в единицу времени достигал 220 кг/м3/ч.

Пример 1

Повторяли сравнительный пример 3, однако опыт проводили в реакторе с мешалкой и с расположенным снаружи теплообменником. Было получено, как в сравнительном примере 3, совершенно симметричное молекулярно массовое распределение без высокомолекулярных компонентов. Продукт имел вязкость 595 мПа·с при 25°С. Содержание ненасыщенных компонентов составляло 0,0061 мэкв/г, а содержание циклоацеталя - 0,04 части на миллион. Выход с единицы объема в единицу времени достигал 290 кг/м3/ч. Таким образом, использование расположенного снаружи теплообменника позволяло получить более высокий выход с единицы объема в единицу времени и одновременно улучшить качество продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДВОЙНЫХ МЕТАЛЛЦИАНИДНЫХ КАТАЛИЗАТОРОВ | 2000 |

|

RU2264258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРОПОЛИОЛОВ | 2013 |

|

RU2532429C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ ЦИНК/МЕТАЛЛ-ГЕКСАЦИАНОКОБАЛЬТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2207189C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ БИМЕТАЛИЧЕСКОГО КОМПЛЕКСА, СПОСОБ ЕГО ОБРАБОТКИ И СПОСОБ ПОЛИМЕРИЗАЦИИ | 2002 |

|

RU2285016C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2014 |

|

RU2668974C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТЫХ ПОЛИЭФИРПОЛИОЛОВ | 2011 |

|

RU2566295C2 |

| ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРПОЛИОЛОВ | 2000 |

|

RU2248241C2 |

| ВЫСОКОАКТИВНЫЕ ДВОЙНЫЕ МЕТАЛЛОЦИАНИДНЫЕ КАТАЛИЗАТОРЫ | 1997 |

|

RU2177828C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКАРБОНАТПОЛИОЛОВ | 2013 |

|

RU2643804C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТОГО ПОЛИЭФИРПОЛИОЛА С ВЫСОКИМ СОДЕРЖАНИЕМ ЭТИЛЕНОКСИДА | 2018 |

|

RU2793131C2 |

Изобретение относится к способу получения полиэфирполиолов путем взаимодействия диолов или полиолов с этиленоксидом, пропиленоксидом, бутиленоксидом или их смесями в присутствии суспендированного мультиметаллического цианидного комплексного катализатора в реакторе с мешалкой. При этом реакционную смесь рециркулируют насосом через расположенный снаружи теплообменник. Изобретение позволяет улучшить выход с единицы объема в единицу времени и обеспечить высокое качество продукта. 8 з.п. ф-лы.

в которой

М1 обозначает, по меньшей мере, один элемент из группы, состоящей из цинка Zn(II), железа Fe(II), кобальта Co(III), никеля Ni(II), марганца Mn(II), кобальта Со(II), олова Sn(II), свинца Pb(II), железа Fe(III), молибдена Mo(IV), молибдена Mo(VI), алюминия Al(III), ванадия V(IV), ванадия V(V), стронция Sr(II), вольфрама W(IV), вольфрама W(VI), меди Cu(II), кадмия Cd(II), ртути Hg(II), палладия Pd(II), платины Pt(II), ванадия V(III), магния Mg(II), кальция Са(II), бария Ва(II) и хрома Cr(III),

М2 обозначает, по меньшей мере, один элемент из группы, состоящей из железа Fe(II), железа Fe(III), кобальта Co(III), хрома Cr(III), марганца Mn(II), марганца Mn(III), иридия Ir(III), родия Rh(III), рутения Ru(II), ванадия V(IV), ванадия V(V), кобальта Со(II) и хрома Cr(II),

L1 обозначает, по меньшей мере, один лиганд из группы, состоящей из цианида, карбонила, цианата, изоцианата, нитрила, тиоцианата и нитрозила, Х обозначает формиат-ион, ацетат-ион или пропионат-ион, L2 обозначает, по меньшей мере, один смешивающийся с водой лиганд из группы, состоящей из спиртов, альдегидов, кетонов, простых эфиров, простых полиэфиров, сложных эфиров, производных мочевины, амидов, нитрилов и сульфидов,

a, b, d, e, f, g обозначают целые или дробные числа больше нуля и с, h, i обозначают целые или дробные числа, равные нулю или больше нуля, причем а, b, с и d выбраны так, что выполняется условие электронейтральности, и

f и g выбраны так, что выполняется условие электронейтральности, рентгеновская дифрактограмма которого имеет рефлексы, по меньшей мере, при значениях d

6,10  ± 0,04

± 0,04

5,17  ± 0,04

± 0,04

4,27  ± 0,02

± 0,02

3,78  ± 0,02

± 0,02

3,56  ± 0,02

± 0,02

3,004  ± 0,007

± 0,007

2,590  ± 0,006

± 0,006

2,354  ± 0,004

± 0,004

2,263  ± 0,004

± 0,004

когда Х обозначает формиат-ион,

рентгеновская дифрактограмма которого имеет рефлексы, по меньшей мере, при значениях d

5,20  ± 0,02

± 0,02

4,80  ± 0,02

± 0,02

3,75  ± 0,02

± 0,02

3,60  ± 0,02

± 0,02

3,46  ± 0,01

± 0,01

2,824  ± 0,008

± 0,008

2,769  ± 0,008

± 0,008

2,608  ± 0,007

± 0,007

2,398  ± 0,006

± 0,006

когда X обозначает ацетат-ион,

и рентгеновская дифрактограмма которого имеет рефлексы, по меньшей мере, при значениях d

5,59  ± 0,05

± 0,05

5,40  ± 0,04

± 0,04

4,08  ± 0,02

± 0,02

3,94  ± 0,02

± 0,02

3,76  ± 0,02

± 0,02

3,355  ± 0,008

± 0,008

3,009  ± 0,007

± 0,007

2,704  ± 0,006

± 0,006

2,381  ± 0,004

± 0,004

когда X обозначает пропионат-ион,

или который имеет моноклинную кристаллическую систему, когда Х обозначает ацетат-ион.

| DE 19809539 A1, 09.09.1999 | |||

| US 5811595 A, 22.09.1998 | |||

| 0 |

|

SU402203A1 | |

Авторы

Даты

2006-03-10—Публикация

2001-02-22—Подача