Изобретение касается получения в вакууме композитов с особыми физико-механическими свойствами и может быть использовано при конструировании и создании специальных жаропрочных материалов, которые применяются, например, для защиты космических аппаратов многоразового использования, лопаток газотурбинных двигателей нового поколения, покрытий, защищающих изделия от окисления при повышенных температурах, специальных электроконтактных материалов и т.п.

С каждым годом все больше внимания уделяют композиционным материалам, которые состоят из компонентов с контрастными физико-механическими свойствами. В зависимости от формы армирующей фазы, армированные материалы можно разделить на два широких класса:

волокнистые и слоистые (многослойные).

Слоистые материалы имеют ряд преимуществ перед волокнистыми, прежде всего с точки зрения возможности управления физико-механическими свойствами, а именно (Структура и свойства многослойной стали/Л.Р.Ботвина, B.C.Иванова, Т.С.Малиновская и др.//Известия АН СССР. Металлы - 1970. - №3. - С.146-151):

1. При армировании волокнами трудно создать желательную наружную поверхность изделия, в то время, когда известно, что состояние и свойства поверхностных слоев играют решающую роль в поведении материалов под нагрузкой. Кроме того, путем изменения последовательности чередования и толщины слоев можно варьировать механические свойства слоистого материала, относительно разных видов нагрузки.

2. При той же объемной доле армирующей фазы в слоистых материалах обеспечивается большая, по сравнению с волокнистыми материалами, однородность деформации.

3. Технология изготовления слоистых материалов проще, чем волокнистых, и освоена в большей степени.

Промышленные слоистые композиционные материалы изготовляются разными методами, главными из которых являются сочетание полос, пластин, листов, фольги разных металлов горячей прокаткой, заливание жидким металлом твердых пластин с последующей прокаткой слитков, свариванием взрывом, пайкой твердым припоем, направленной эвтектической кристаллизацией. Детальное изложение как самых методов, так и некоторых физико-механических свойств слоистых материалов представлены в целом ряде обобщающих обзоров и монографий (Структура и свойства многослойной стали /Л.Р.Ботвина, B.C.Иванова, Т.С.Малиновская и др.//Известия АН СССР. Металлы - 1970.- №3. - С.146-151. Достижения в области композиционных материалов / Под ред. Дж. Пиатти. - Испра, Италия, 1978. - М.: Металлургия, 1982. - 304 с., Неупругие свойства композиционных материалов/Под. ред. К. Гераковича. - М.: Мир, 1978. - 295 с., Райт Э.С., Левит А.П. Слоистые металлические композиционные материалы //Композиционные материалы с металлической матрицей. - М.: Машиностроение. - 1978. - Т.4. - С.48-105 (Композиционные материалы в 8-ми томах /Под ред. Л.Браутмане, Р.Крока). Многослойные сварные конструкции и трубы /Под ред. Б.Э.Патона. - Киев: Научная мысль, 1984. - 391 с., Композиционные материалы /Под ред. Д.М.Карпиноса. - Киев: Наукова думка, 1985. - 591 с.).

Эвтектические жаропрочные композиции слоистого типа все шире используются для изготовления ответственных деталей современных авиационных двигателей (Композиционные материалы /Под ред. Д.М.Карпиноса. - Киев: Наукова думка, 1985. - 591 с., Применение композиционных материалов в технике. /М.: Машиностроение, 1978. Т.3, 508 с. (Композиционные материалы в 8-ми томах /Под ред. Л.Браутмана, Р.Крока)., Сомов А.И., Тихоновский М.А. Эвтектические композиты. - М.: Металлургия, 1975. - 304 с.).

Упомянутые материалы имеют ряд преимуществ по сравнению с однослойными, например, имеют более высокие значения прочности, жаропрочности, вязкости разрушения и т.д. (Применение композиционных материалов в технике. /М.: Машиностроение, 1978. Т.3, 508 с. (Композиционные материалы в 8-ми томах /Под ред. Л.Браутмана, Р.Крока).

В большинстве случаев толщина слоя в волокнистых материалах на 3-4 порядка превышает среднюю величину размера зерна.

Исключительный интерес для дальнейшего развития современной техники представляют слоистые материалы, в которых размер зерна сопоставим или меньше толщины чередующихся слоев. В таких материалах предел прочности может достигать нижнего предела теоретической прочности металла (Пинес Б.Я., Нгуэнь Суан-Тянь. Деформация и прочность тонких пленок //Физика металлов и металловедение. - 1965. - 19. - С.899-907). Подобные слоистые (многослойные) материалы в технической литературе часто называют микрослоистыми материалами (МСМ) (Мовчан Б.А., Гречанюк Н.И. Структура и некоторые свойства микрослойных конденсированных материалов //Проблемы специальной электрометаллургии. - 1984. - Вып. 20, с.68-73, Копань B.C. Микрослоистые композиционные материалы на основе алюминия, меди и железа: Автореферат диссертации доктора физико-математических наук. - Киев, 1987. - 45 с.).

Широкие исследования микрослоистых материалов на основе Cu, Pb, Sn, Cr, Fe, Ni, Mg, Au, Ag, С, Al2О3 с толщиной слоев 0,1 мкм и меньше, полученных методом волочения пучка проволоки, прокаткой пакета фольг, выполнены B.C.Копанем (Копань B.C. Микрослоистые композиционные материалы на основе алюминия, меди и железа: Автореферат диссертации доктора физико-математических наук. - Киев, 1987. - 45 с.).

Им показано, что одним из главных факторов программированного управления свойствами микрослоистых композиционных материалов (МСКМ) является толщина слоя. С уменьшением толщины, как правило, повышается микротвердость, пределы прочности, упругости и усталости, наведенная деформацией термо-э.д.с., электрическое сопротивление, коэрцитивная сила, сплошность и трещиностойкость.

Практически неограниченные возможности в конструировании микрослоистых материалов открывает электронно-лучевая технология.

Усовершенствование методов и техники конденсации веществ в вакууме, прежде всего создание мощных электронно-лучевых испарителей (выпарных аппаратов) и магнетронных систем, позволяет перейти к созданию новых материалов с разными типами структур и толщинами, которые изменяются в широких пределах.

На сегодняшний день, с определенной степенью условности, можно выделить два класса микрослоистых материалов, которые получают осаждением веществ в вакууме:

а) Микрослоистые конденсаты (МСК) с толщинами порядка 0,1-10 мкм (Мовчан Б.А., Гречанюк Н.И. Структура и некоторые свойства микрослойных конденсированных материалов //Проблемы специальной электрометаллургии. - 1984. - Вып. 20, с.68-73, Палатник Л.С., Ильинский А.И. Механические свойства металлических пленок //Успехи физических наук. - 1968. - 65, №4. - С. 613-643, Ильинский А.И. Прочность и структура пленочных композиционных материалов: Автореферат диссертации доктора физико-математических наук. - Харьков, 1982. - 44 с., Structure and property relationships in microlaminate Ni/Cu and Fe/Cu condensates/ R.F.Bunshah, R.Nimmaqadda, H.I.Doerr et al.//Thin Solid Films. - 1980/ - 72, #2. - P.261-275., Structure-property relationships in Cr/Cu and Ti/Ni microlaminate composites /R.F.Bunshah, R.Nimmaqadda, H.I.Doerr et al.//Thin solid Films. - 1984. - 72, #3. P.227-236, Springer R.W. Catlett D.S. Structure and mechanical properties of Al/AlxOy vacuum deposited laminates //Thin solid Films. - 1978. - 54. - 2. P.197-205).

Структура поверхности раздела между слоями из разных материалов подобна большеугловой границе между зернами в поликристаллах;

б) Микрослоистые конденсаты с ультратонкими слоями (от 6-8×10-10 до 6-8×10-8 м). В зависимости от структуры материалов чередующихся слоев, спряжение атомных плоскостей кристаллических решеток сопредельных слоев происходит по когерентной границе (Schuller I.K., Faiko C.M. Inhomogeneous superconductors.- New York: Amer. Inst. Phys., 1980. - P.197., Zheng T.Q., Ketterson J.B. Superconducting and transport properties of NbTi layered metals //Physica В. - 1981 - 108. P.945-946) или образованием единой системы атомных плоскостей (Felcher G.P., Cable T.W. Zheng T.Q. Neutron diffraction analysis of compositionaly modulated alloy of nikel-copper //Journal Magnetism and Magnetic Materials. - 1980. - #21. - P.1198-1202, Hilliard Т.Е. Modulated structures.- New York: Amer. Inst. Phys. - 1979. - 407 p.).

Техника выпаривания и конденсации в вакууме металлических и неметаллических материалов позволяет реализовать два характерных подхода к формированию структуры микрослоистых конденсатов:

1. Осуществлять конденсацию при относительно низких температурах и, как следствие, получать конденсаты с большой плотностью несовершенств кристаллической решетки любого из слоев.

2. Получать микрослоистые конденсаты с довольно равновесной структурой путем конденсации при температурах выше 0,3 от температуры плавления (°С) испаряемого вещества.

Первые работы по изучению микрослоистых конденсатов, осажденных согласно первому варианту, были выполнены в 1964-66 годах в Харьковском политехническом институте под руководством Л.С.Палатника (Палатник Л.С., Ильинский А.И. О стабилизации высокопрочных вакуумных конденсатов //ДАН СССР - 1964. - 154. - №3. - С.575-577, Палатник Л.С., Ильинский А.И., Сапалкин Н.П. О прочности многослойных вакуумных конденсатов //Физика твердого тела. - 1966. - 8. - С.2515-2517).

Обобщение закономерностей изменения структуры и физико-механических свойств конденсированных микрослоистых материалов упомянутого типа сделано А.И. Ильинским (Ильинский А.И. Прочность и структура пленочных композиционных материалов: Автореферат диссертации доктора физико-математических наук. - Харьков, 1982. - 44 с., Ильинский А.И. Структура и прочность слоистых и дисперсно-упрочненных пленок. М.: Металлургия. - 1986. - 140 с.). Основные исследования проведены на конденсатах (МСК) Cu/Cr, Ni/Si с небольшим объемным содержанием упрочняющих слоев (до 10%), толщина которых не превышала 0,1 мкм. Общая толщина слоев, исследуемых МСК составляла не более 50...100 мкм. Как и в микрослоистых материалах, полученных традиционными методами обработки, в МСК наблюдалось значительное упрочнение с уменьшением толщины составных слоев. Показано, что данный размерный эффект обусловлен, главным образом, влиянием межфазных поверхностей. Как следует с (Ильинский А.И. Прочность и структура пленочных композиционных материалов: Автореферат диссертации доктора физико-математических наук. - Харьков, 1982. - 44 с., Ильинский А.И. Структура и прочность слоистых и дисперсно-упрочненных пленок. М.: Металлургия. - 1986. - 140 с.), изменением общей площади межфазных поверхностей можно достичь двукратного повышения прочности, которая показана на примере МСК Cu/Cr.

Рассматриваемые микрослоистые композиции сохраняют стабильность структуры и высокий уровень механических характеристик до температур, не превышающих 400...500°С. При более высоких температурах происходит нарушение сплошности (распад) чередующихся слоев на отдельные блоки, фрагменты и образование типичной гетерофазной структуры. Намного меньше изучены структура и свойства микрослоистых конденсированных материалов с толщиной чередующихся слоев (компонент) свыше 0,1 мкм. В литературе по этому вопросу есть лишь отдельные сведения, которые касаются МСК Cu/Fe (Палатник Л.С., Ильинский А.И. Механические свойства металлических пленок //Успехи физических наук. - 1968. - 65, №4. - С.613-643), Ag/Ni (Палатник Л.С., Ильинский А.И., Билетченко Н.М. О субструктуре и прочности многослойных вакуумных конденсатов //Украинский физический журнал. - 1971. - 16, №12. - С. 2077-2079), Cu/Cr (Ильинский А.И., Подтемжников А.А., Шмыгарев Ю.М. О влиянии структуры на предел текучести многослойной композиции медь-хром// Металлофизика. - 1981. - 5, №5. - С.133-135), осажденных при температурах подложки, не превышающих 300°С.

Представленная выше классификация микрослоистых материалов, осаждаемых в вакууме, и краткий обзор достигнутого уровня в развитии этого чрезвычайно важного направления, свидетельствуют о том, что изученной является лишь незначительная часть модельных МСК, осажденных при относительно низких (не выше 300°С) температурах подложки.

Автором данного изобретения был выполнен значительный объем исследований по изучению микрослоистых конденсированных материалов, полученных при температурах подложки 500...1000°С. Были изучены такие типы микрослоистых материалов, как Fe/Cu, Cr/Cu, Ni/Cu, Mo/Cu, NiCrAl/NiCrAlY-Al2O3, NiCrAl/NiCrAl-(ZrO2+Y2O3), Ti/TiAl, Ti3Al/TiAl, Ti4V6Al/TiAl и др. Микрослоистые материалы представляли собой листовые заготовки с размерами 250×350×0,5...1,5 мм, с толщиной чередующихся слоев от 0,1 мкм до 30 мкм, из которых потом вырезались образцы для механических испытаний и физико-химических исследований. Обобщение результатов данных исследований сделано автором в работе (Гречанюк Н.И. Новые конструкционные материалы, полученные путем конденсации паровой фазы в вакууме для изделий новой техники. Диссертация на соискание ученой степени доктора технических наук. Киев, 1988, 520 с.).

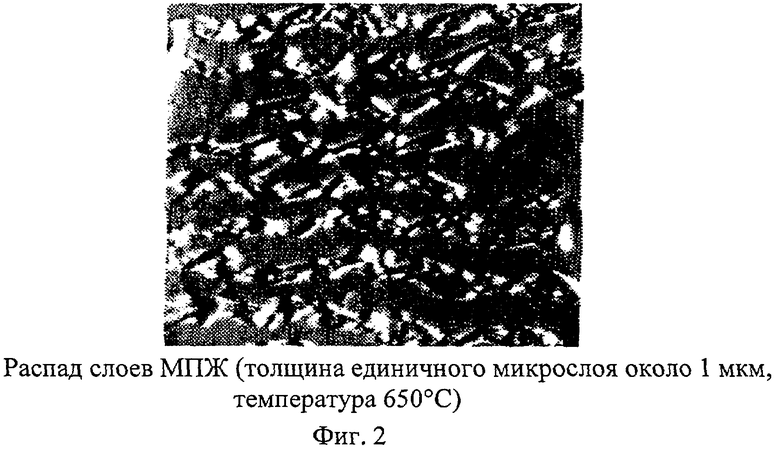

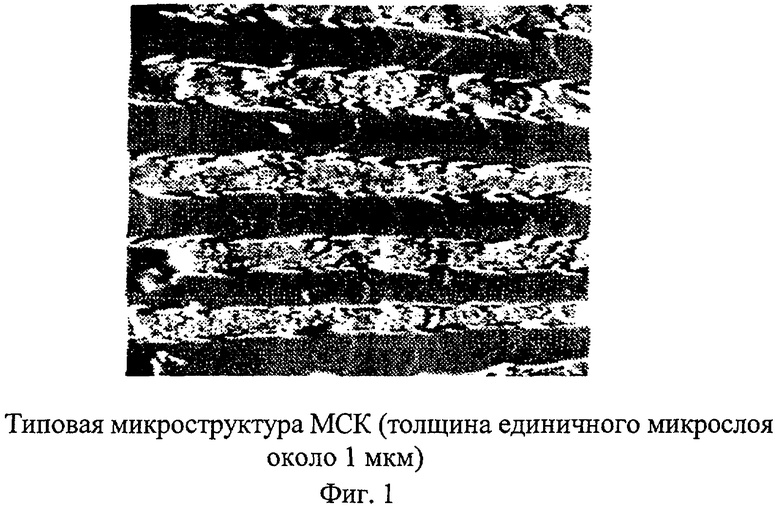

Самыми близкими по технической сути к данному изобретению являются модельные композиции: Fe/Cu, Cr/Cu и Ni/Cu, осажденные при температуре подложки ≈0,45 от температуры плавления (°С) материала наименее тугоплавкого слоя; показано, что соответствующим выбором материалов чередующихся слоев, их толщин, можно получить: высокую стабильность структуры, регулированные в широких границах значения прочности и пластичности, низкие значения высокотемпературной ползучести, по сравнению со скоростями ползучести отдельных слоев, низкие значения теплопроводности, по сравнению с теплопроводностью отдельных слоев. В общем случае граница прочности σв и граница текучести σ02 исследованных микрослоистых материалов может превышать аналогичные значения σв и σ02 материалов отдельных слоев в 1,5...4 раза при толщинах чередующихся слоев меньше 2 мкм. Относительное удлинение МСК имеет тенденцию к уменьшению и приближается к нулевому значению при толщинах чередующихся слоев меньше 1 мкм. Исследовав структуру, фазовый состав и физико-механические свойства нового класса конденсированных материалов металл/металлокерамика: NiCrAl/NiCrAlY-Al2O3, NiCrAl/NiCrAl-(ZrO2+Y2O3) в диапазоне толщин 0,2...25 мкм с содержанием оксидной составляющей в металлокерамических слоях от 0 до 50 масс.%. Установлено, что главным фактором, который определяет изменение свойств микрослоистых материалов, является содержание оксидной фазы в металлокерамических микрослоях. При концентрации оксидной фазы 0,5...4% и толщине микрослоев 1...25 мкм - значение прочности и пластичности микрослоистых материалов на 10...20% выше, жаростойкость на 5...30% выше, чем у матричных сплавов. Типичная структура таких материалов приведена на фиг.1.

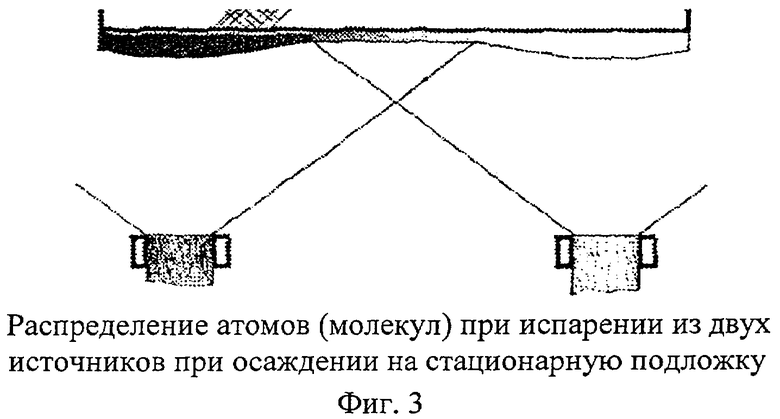

Для всех изученных типов МСК, осажденных при температурах выше 0,3 от температуры плавления (°С) материала наименее тугоплавкого слоя, наблюдается распад слоев при толщине единичного микрослоя меньше 1 мкм (фиг.2).

Таким образом, можно сделать общий вывод, что в технической литературе отсутствуют сведения о микрослоистых материалах с толщиной слоев меньше 1 мкм, полученных при температурах осаждения выше 0,3 от температуры плавления (°С) материала наименее тугоплавкого слоя. В то же время следует ожидать, что в микрослоистых материалах с толщиной слоев от 0,1 до 1 мкм, полученных при температурах, которые обеспечивают формирование равноосной структуры (температура подложки <0,3 от температуры плавления (°С) материала наименее тугоплавкого слоя) соответствующим выбором компонентов чередующихся слоев и температуры осаждения можно, по аналогии с рассмотренными выше другими типами МСК, в широких границах варьировать структурно-чувствительные физико-механические свойства. Логично предположить, что микрослоистые материалы, полученные при высоких температурах подложки, будут отличаться от известных более высоким уровнем термической стабильности структуры. Соответственно, материалы, конденсированные при высоких температурах подложки, могут быть незаменимыми при конструировании специальных жаропрочных сплавов для потребностей авиационной, электронной и электротехнической промышленности, покрытий специального назначения.

Как уже упоминалось выше, попытки получения микрослоистых материалов с толщиной чередующихся слоев меньше 0,5...1 мкм при температурах подложки выше 400...500°С - наталкивались на ряд трудностей, связанных с распадом слоев.

Автору данного изобретения впервые удалось реализовать идею получения микрослоистых материалов с толщиной слоев от 0,1 до 1 мкм при температурах подложки выше или равной 0,3 от температуры плавления (°С) материала наименее тугоплавкого слоя. Стабильность структуры чередующихся слоев достигается путем формирования на границе раздела слоев переходной границы из материалов чередующихся слоев толщиной от 0,001 до 0,005 мкм с плавным концентрационным переходом от материала одного слоя к материалу другого слоя. Дополнительной стабильности достигают вследствие программированного окисления компонентов, образующих микрослои. При этом концентрация оксидов в переходной зоне не превышает 3...5%. Одновременно с образованием оксидов происходит и формирование карбидов при взаимодействии карбидообразующих компонентов слоев с парами масла вакуумных насосов, концентрация которых не превышает 2...4%.

Автором установлено, что образование стабильной микрослоистой структуры возможно при выполнении таких условий:

1. Расстояние до поверхности, на которую происходит конденсация, должно равняться 0,55...0,8 от расстояния между центрами тиглей, из которых осуществляется выпаривание.

2. Расстояние между центрами тиглей должно равняться 0,55...0,8 от диаметра подложки, на которую осуществляется конденсация.

3. Скорость вращения подложки в относительных единицах должна быть в 3...5 раз выше, чем суммарная скорость осаждения парового потока (например, при суммарной скорости осаждения парового потока меди и молибдена 10 мкм/мин - скорость вращения подложки должна быть не меньше, чем 30 об/мин).

4. Уровень шероховатости подложки, на которую осуществляют конденсацию, должен быть не больше 0,63 RA.

5. Температура подложки, на которую осуществляется конденсация, должна быть в диапазоне 0,3...0,8 от температуры плавления (°С) наименее тугоплавкого выпариваемого металла (сплава).

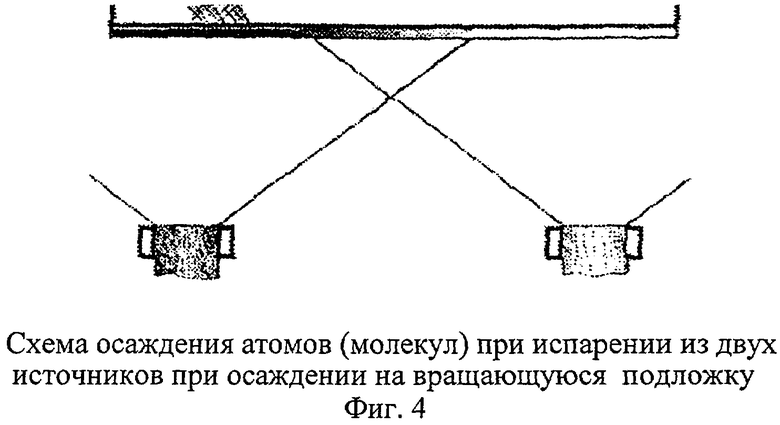

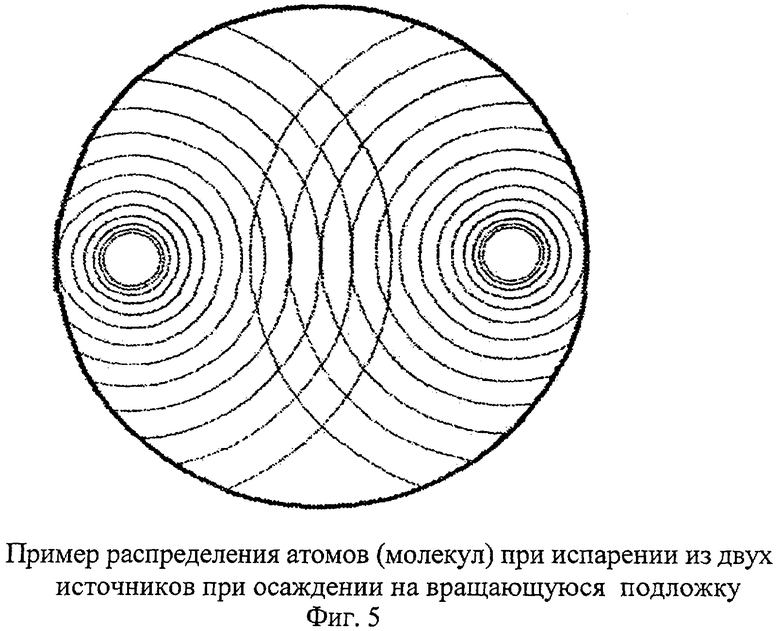

На фиг.3, 4, 5 показано распределение атомов (молекул), которые испаряются (например, меди и молибдена) на подложке, на которую осуществляется конденсация, рассчитанное в соответствии с косинусоидальным законом распределения, предложенным Кнудсеном (Технология тонких пленок. Справочник. Под ред. Л.Майссела, Р.Гдэнга. М.: Советское радио, т.1, 662 с.). Этот закон, проверенный многими исследователями, довольно точно описывает распределение атомов (молекул) на подложке при выпаривании вещества из точечного источника.

Из фиг.3, 4, 5 хорошо видно, что при данном геометрическом расположении тиглей (принятых при расчете за точечные источники выпаривания) и подложки - имеются области распределения практически чистых выпариваемых материалов. Плотность распределения атомов (молекул) меди и молибдена монотонно уменьшается с увеличением диаметра подложки. И, в результате, в отдельной зоне подложки происходит смешивание паровых потоков меди и молибдена и образование переходного слоя между компонентами, формирующих конденсат.

Из фиг.3, 4, 5 также хорошо видно, что существуют зоны с минимальной плотностью распределения атомов (молекул) меди и молибдена. В этих зонах наиболее вероятно образование оксидов и карбидов выпариваемых материалов вследствие их взаимодействия с парами масла (углеродом) вакуумных насосов и остаточной атмосферой рабочей камеры (кислородом). Экспериментально установлено, что общее содержание оксидов, карбидов и других тугоплавких соединений в конденсированных материалах не превышает 3...5 масс.%. Тип образующихся соединений и их количество зависят от вида выпариваемых материалов, глубины вакуума, скорости откачки, скорости натекания остаточных газов из атмосферы. Присутствие дисперсных частиц оксидов и карбидов размерами от 100 до  (0,0001...0,0002 мкм), главным образом, в переходной границе между слоями - способствует термической стабильности формирующихся слоев, замедлению диффузных процессов на границе раздела слоев, которые способствуют их распаду.

(0,0001...0,0002 мкм), главным образом, в переходной границе между слоями - способствует термической стабильности формирующихся слоев, замедлению диффузных процессов на границе раздела слоев, которые способствуют их распаду.

Образование микрослоистой структуры при стационарном размещении подложки (фиг.3) - невозможно, поскольку зоны, где происходит смешивание паровых потоков выпариваемых материалов остаются практически неизменными. При таких условиях формируется конденсат практически с переходом от 100% компонента А к 100% компоненту В с двухфазной (гетерофазной) областью компонентов. Ширина двухфазной (гетерофазной) области зависит от геометрического расположения источников выпариваемых материалов и технологических параметров осаждения.

Совсем иная картина наблюдается, если подложка вращается (фиг.4, 5). В этом случае периферийные зоны подложки, вращаясь, находятся под паровым потоком выпариваемого компонента А, паровым потоком компонентов (А+В) и (В+А) и дальше - под паровым потоком компонента В. Происходит наложение паровых потоков компонентов А→А+В→В+А→В друг на друга. Естественно, что толщина чередующихся микрослоев будет зависеть от технологических параметров получения материала: скорости выпаривания соответствующих материалов, скорости вращения подложки. Увеличение или уменьшение скорости вращения подложки обязательно приводит, соответственно, к увеличению или уменьшению толщины чередующихся слоев из компонентов А и В.

Регулированного изменения толщины чередующихся слоев можно достичь не только варьированием скорости вращения подложки, но и регулированием скоростей выпаривания компонентов. В этом случае является легко осуществимым изменение толщины чередующихся слоев из компонентов А и В, по высоте формированного конденсата. Это имеет большое значение, например, при формировании конденсатов, где компонент А - металл (сплав), а компонент В - оксид, металлоподобное соединение или их смеси.

При наличии трех и более тиглей возможно введение в один или оба чередующиеся слоя дисперсных включений тугоплавкой фазы с целью повышения физико-механических характеристик и термической стабильности материала в целом. Уже из этих примеров видно, что использование данного метода открывает практически неограниченные возможности по созданию принципиально новых материалов с заданным комплексом физико-механических свойств.

Как уже упоминалось выше, получение материалов с подобной микрослоистой структурой возможно лишь при выполнении определенных технологических условий.

Первое из них: расстояние до поверхности, на которую осуществляется конденсация парового потока, должно быть 0,55...0,8 от расстояния между центрами тиглей, из которых осуществляется выпаривание. Указанные ограничения хорошо иллюстрируются фиг.5. При уменьшении расстояния от подложки к тиглям, согласно косинусоидальному закону распределения парового потока, будет уменьшаться зона перекрытия паровых потоков. При уменьшении ее толщины или отсутствии, слоистой структуры при толщине чередующихся слоев менее 0,5 мкм достичь невозможно. С другой стороны, увеличение расстояния между тиглями, из которых осуществляется выпаривание, и подложкой, является экономически нецелесообразным, поскольку резко уменьшается коэффициент использования пара (который характеризует отношение количества парового потока, конденсирующегося на подложке, к общему количеству пара, который осаждается в рабочей камере установки). Например, при конденсации паров меди и молибдена на подложке диаметром 1000 мм при расстоянии между центрами тиглей 650 мм и расстоянии к подложке 450 мм, коэффициент использования пары составляет 0,58...0,62.

Принципиально важным является второе условие: расстояние между центрами тиглей должно быть 0,55...0,8 от диаметра подложки, на которую осуществляется конденсация. При уменьшении расстояния между тиглями, зона перекрытия (смешивания) паровых потоков будет увеличиваться. Пропорционально к ней будет возрастать толщина переходной границы и будет уменьшаться, собственно, толщина чередующихся слоев, что, в свою очередь, приводит к уменьшению стабильности слоистой структуры или к практически полному ее исчезновению.

С другой стороны, при расстоянии между центрами тиглей больше 0,8 от диаметру подложки, образование переходной границы между слоями будет практически невозможной, из-за отсутствия перекрытия (смешивания) паровых потоков. Отсутствие стабильной переходной границы также приводит к распаду слоев.

Третье условие - скорость вращения подложки в относительных единицах должна в 3...5 раз быть выше суммарной скорости осаждения парового потока. Оно вытекает из первых двух. При указанном выше геометрическом расположении тиглей, при сопоставимых относительных скоростях: вращения подложки (например, 10 об./мин); осаждения суммарного парового потока (10 мкм/мин), толщина любого из чередующихся слоев при приблизительно одинаковой скорости осаждения компонентов А и В будет примерно 1 мкм, то есть в десять раз меньше относительных величин скорости вращения подложки и скорости осаждения компонентов А и В.

Естественно, что для уменьшения толщины чередующихся микрослоев необходимо: а) увеличить скорость вращения подложки; б) уменьшить суммарную скорость осаждения парового потока. Первое, безусловно, выгоднее, поскольку уменьшение скорости осаждения является экономически нецелесообразным.

Четвертое условие - уровень шероховатости подложки, на которую осуществляется конденсация, не должен быть ниже 0,63 мкм.

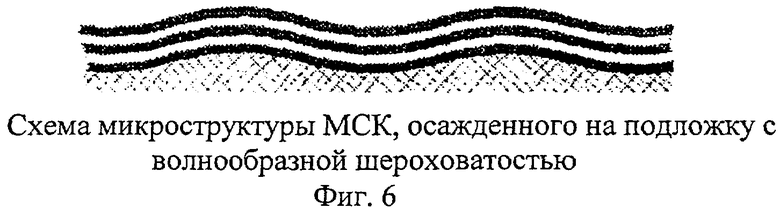

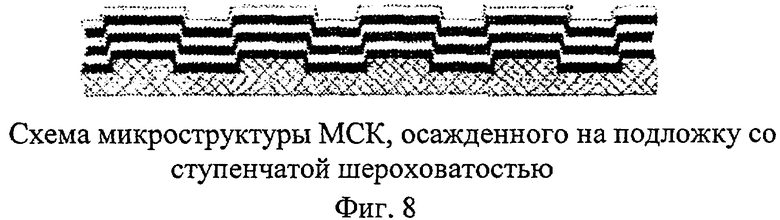

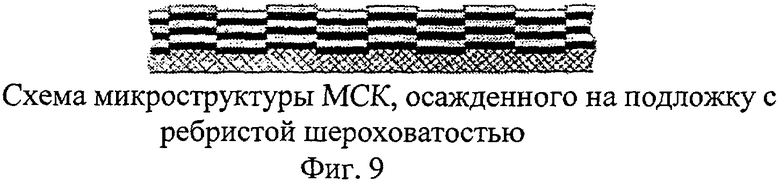

На фиг.6, 7, 8, 9 штриховыми линиями показаны разные виды шероховатости, которые могут получаться при подготовке поверхности подложки, на которую осуществляется конденсация, от волнистой - фиг.6, 7, до ребристой - фиг.8,9.

Поскольку паровой поток практически точно повторяет профиль поверхности подложки, на которую осуществляется конденсация, то форма шероховатости сильно влияет на стабильность чередующихся микрослоев и на механические характеристики сконденсированного материала в целом. Идеальный вариант - получение практически ровной гладкой поверхности, что практически возможно, но экономически нецелесообразно при широком промышленном производстве подобных материалов.

Наиболее приемлемой является обработка поверхности, как показано на фиг.6. В этом случае, волнистость слоев из компонентов А и В (соответственно светлые и темные линии на фиг.6), практически не сказывается на механических характеристиках микрослоистых материалов. Увеличение уровня волнистости, изменение его формы от куполоподобной до ребристой (фиг.7) может привести к возможному нарушению слоистости (прерывности слоев и появлению концентраторов напряжений в местах впадин, которые, в конце концов, приведет к снижению механических характеристик материала.

При ребристой шероховатости поверхности подложки, если высота ребер сравнима с толщиной единичного микрослоя, формирование микрослоистого материала без нарушения сплошности (прерывность) слоев - вообще не является возможным (фиг.8, 9).

В данном случае наблюдаются лишь фрагменты чередующихся микрослоев.

В свою очередь, при конденсации на боковую поверхность ребер под углом, близким к 180° (фиг.8) или равным 180° (фиг.9), формирующийся конденсат имеет порошкообразный вид. Обычно это приводит к расслоению (растрескиванию) конденсата. Соответственно, такая форма шероховатости вообще недопустима при формировании из паровой фазы микрослоистых материалов.

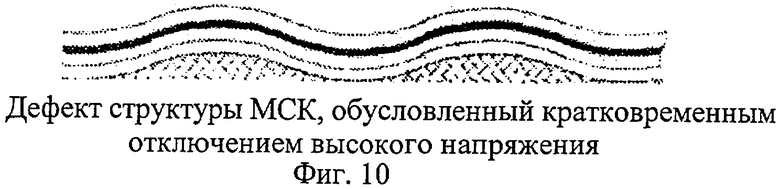

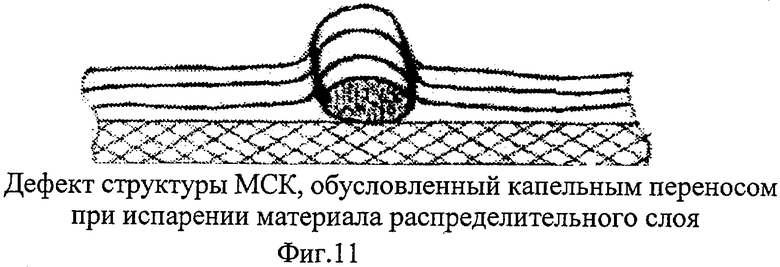

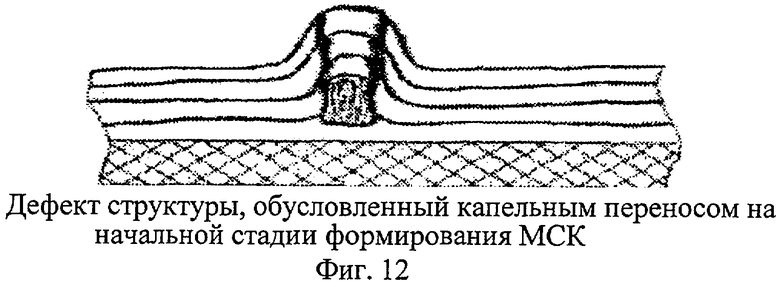

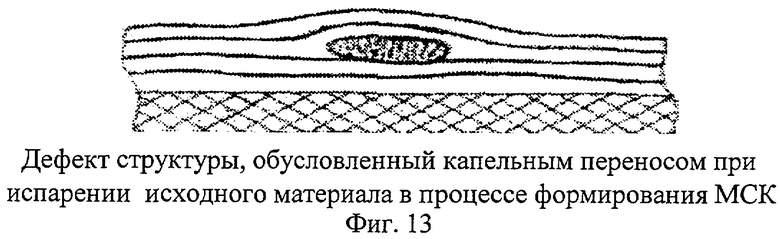

Значительное влияние на физико-механические свойства конденсатов оказывают дефекты структуры материала, вызванные: а) возможным краткосрочным отключением высокого напряжения в процессе выпаривания исходных материалов (фиг.10); б) капельным переносом при формировании разделительного слоя (фиг.11), капельным переносом исходных (испаряемых) материалов (фиг.12, 13). Наиболее опасными являются дефекты, которые возникают на начальных этапах, то есть при формировании разделительного подслоя (фиг.11) и в первые минуты формирования, собственно микрослоистого материала (фиг.12). На микрокаплях, образованных при осаждении разделительного слоя (например, при выпаривании CaF2) или микрокаплях, образованных на подложке в начальный момент выпаривания исходных материалов (подобное явление наблюдается в случае окисления жидкой ванны выпариваемого материала, наличия газов неметаллических включений в исходных (выпариваемых) слитках, частичной диссоциации образующихся на поверхности жидкой ванны оксидов, карбидов, боридов при их выпаривании) формируются иглообразные стрежни (фиг.10, 11), практически не связанные с основным материалом по всей высоте конденсата. Указанные стержни являются причиной быстрого разрушения материала при минимальных механических нагрузках.

Возможное межслойное расслоение сконденсированного материала может также происходить при краткосрочном отключении ускоряющего напряжения. В этом случае, вследствие временного прекращения поступления парового потока на подложку, происходит окисление верхнего слоя конденсата, и образование оксидов карбидов через наличие остаточной атмосферы и паров масла из паромасленных насосов в рабочей камере установки. На фиг.10 указанное расслоение изображено темной линией.

Образование разделительного оксикарбидного (боридного) слоя при краткосрочном отключении ускоряющего напряжения возможно также из-за "заволакивания" поверхности жидкой ванны пленкой оксидов, карбидов, боридов, присутствующих в слитке.

При повторном включении ускоряющего напряжения наблюдается взрывное выпаривание поверхностной пленки из зеркала жидкого металла на определенный участок подложки. Поэтому межслойное расслоение обычно происходит не по всему периметру конденсата, а лишь на его отдельных участках.

Таким образом, уровень шероховатости, форма микронеровностей поверхности, а также чистота исходных (выпариваемых) слитков значительно влияют на образование микрослойной структуры и физико-механические характеристики конденсата в целом.

И, в конце концов, пятое условие - температура подложки, на которую осуществляется конденсация, должна быть в пределах 0,3...0,8 от температуры плавления (°С) наименее тугоплавкого выпариваемого металла (сплава).

Исследование структуры конденсатов некоторых чистых металлов и оксидов толщиной 0,3...2 мм, полученных с помощью электронно-лучевого выпаривания, позволило авторам (Мовчан Б.А., Демчишин А.В. Исследование структуры и механических свойств толстых вакуумных конденсатов никеля, титана, вольфрама, окиси алюминия.// Физика металлов и металловедение. - 1969. - 28, №4. - С.653-660) предложить трехзонную модель строения толстых конденсатов. Первая зона - низкотемпературная, от температур ниже комнатной до некоторой предельной температуры Т1, равной приблизительно 0,3 от температуры плавления (°С) конденсированного вещества. Ниже температуры Т1 поверхность конденсатов имеет куполообразное строение. В сечении конденсата обнаруживаются конусообразные кристаллиты. Соединение сопредельных кристаллитов происходит без явным образом выраженной межкристаллитной границы. Во внутренних объемах кристаллитов, в особенности в пограничных зонах, имеются микропоры. Конденсаты, полученные при температурах ниже Т1, отмечаются низким уровнем прочности и пластичности. Поэтому в нашем случае, при формировании конденсированных микрослоистых материалов с повышенным уровнем физико-механических характеристик, температура подложки должна быть не ниже 0,3 от температуры плавления (°С) выпариваемого вещества.

Верхняя граница нагревания подложки - 0,8 от температуры плавления (°С) конденсированного вещества, обусловленная тем, что при более высоких температурах осаждения наблюдается значительный рост кристаллитов. При этом значение прочности материала существенно уменьшается, при одновременном повышении пластичности, что, с точки зрения дальнейшего использования материала, не всегда является целесообразным и необходимым.

Основываясь на установленных закономерностях формирования структуры микрослоистых термостабильных материалов, автор исследовал целый ряд подобных материалов, в частности: Cu-Mo, Fe-Cu, Cr-Cu.

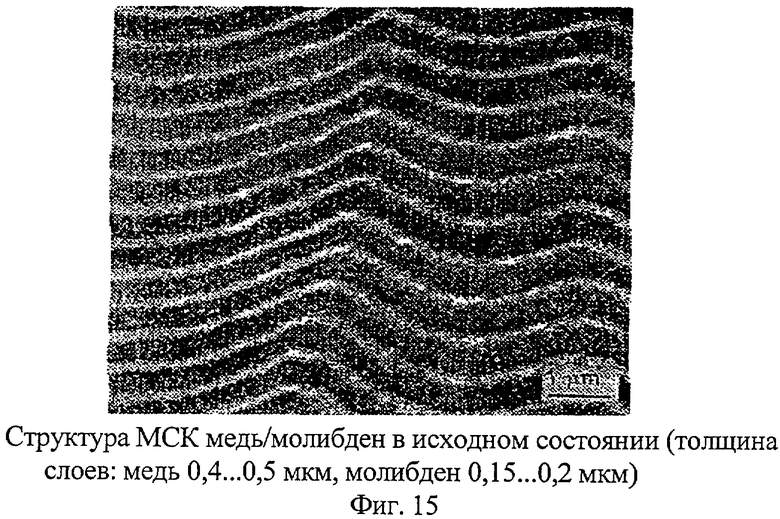

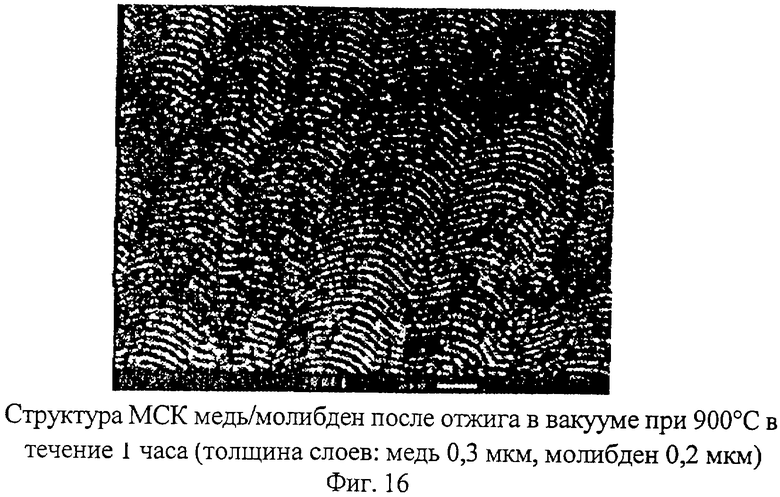

Типичные структуры подобных микрослоистых конденсированных материалов, на примере композитов Cu-Mo, приведены на фиг.14, 15, 16. Конденсаты в виде листа диаметром от 800 до 1000 мм и толщиной от 0,5 до 4 мм получали на промышленной электронно-лучевой установке УЭ-189. Подложку, на которую осуществлялась конденсация, предварительно подогревали до температуры 650±20°С. Для легкого отделения сконденсированного материала от подложки ее предварительно покрывали тонким (10...15 мкм) разделительным слоем фторида кальция (CaF2). На фиг.14, 15, 16, соответственно, темные слои - меди, светлые - молибдена. Изменение профиля чередующихся слоев указывают на изменение шероховатости подложки. В данном случае наблюдается плавная волнистость слоев без резких переходов (изгиба-впадины), которые могут привести к существенному снижению механических характеристик. Средняя толщина слоев меди и молибдена на фиг.14 - соответственно 0,3 и 0,2 мкм, на фиг.15 - 0,4...0,5 и 0,15...0,2 мкм. Чередующиеся слои меди и молибдена - без заметных разрывов и нарушений сплошности. Слоистая структура конденсатов Cu-Мо сохраняется даже после вакуумного отжига при температуре 900°С на протяжении 3 ч (фиг.16). Лишь в отдельных местах конденсата наблюдается нарушение сплошности слоев вследствие начала их распада. Если учесть, что температура плавления меди составляет 1083,4°С (К.Дж.Смитлз. Металлы. Справочник. М.: Металлургия. 1980. 446 с.), то можно отметить тот факт, что указанные материалы характеризуются исключительно высокой термической стабильностью. Качественно подобные структуры получены и для конденсатов Fe-Cu и Cr-Cu. В таблице 1 приведены некоторые физико-механические свойства исследуемых материалов в исходном состоянии и после вакуумного отжига при 900°С на протяжении 3 ч.

Анализ приведенных в табл.1 результатов свидетельствует о том, что микрослоистые материалы Cu/Мо, несмотря на присутствие свыше 50 масс.% относительно непрочной и пластической составляющей (меди), по своей механической прочности, при комнатной температуре, превышает исходные компоненты: медь - почти в 4 раза, молибден - почти в 2 раза. По твердости МСК Cu/Мо преобладают твердости чистых меди и молибдена в 6,5 и 1,5 раза соответственно. Вакуумный отжиг конденсатов при 900°С на протяжении 3 ч приводит к уменьшению прочности приблизительно на 25...30% при одновременном увеличении пластичности в 1,6...1,9 разы. Вакуумный отжиг практически не влияет на значение плотности и удельного электрического сопротивления конденсатов.

Интересно отметить также тот факт, что значение прочности МСК Cu/Мо при температуре испытаний 650°С, сопоставимые с прочностью меди при комнатной температуре.

В табл.2 приведены некоторые физико-механические свойства микрослоистых материалов Fe/Cu, Ni/Cu и Cr/Cu при комнатной температуре. Как и для конденсатов Cu/Мо, для них также характерно существенное повышение прочности и твердости, по сравнению с прочностью и твердостью исходных компонент.

Физико-механические свойства микрослоистых материалов Cu/Мо*

исходном состоянии

- меди - 0,28...0,34

- молибдена - 0,1...12

*Физико-механические характеристики чистых металлов при 20°С [30]:

- медь: σв=224-235 МПа; σ02=59-78 МПа; δ=60%; HV=369; плотность - 8,96 г/см3; удельное электрическое сопротивление - 0,01694 Ом·мм2/м;

- молибден: σв=388-466 МПа; σ02=294 МПа; δ=20-46%; HV=1400-1850; плотность - 10,2 г/см; удельное электрическое сопротивление - 0,057 Ом·мм2/м (литий).

Примечание: твердость, прочность и пластичность микрослоистых материалов определяли соответственно ДСТУ 2434-94;

плотность материалов определяли соответственно SREN 23369 и STAS 11231-79;

удельное электрическое сопротивление определяли соответственно STAS 11231-79 с помощью прибора SIGMASCOP.

Физико-механические свойства микрослоистых материалов Fe/Cu, Ni/Cu и Cr/Cu при комнатной температуре

Таким образом, приведенные выше результаты и их анализ свидетельствуют о широких возможностях заявляемого способа по конструированию принципиально новых микрослоистых материалов.

Литература.

1. Структура и свойства многослойной стали/Л.Р.Ботвина, B.C.Иванова, Т.С.Малиновская и др.//Известия АН СССР. Металлы - 1970. - №3. - С.146-151.

2. Достижения в области композиционных материалов /Под ред. Дж.Пиатти. - Испра, Италия, 1978. - М.: Металлургия, 1982. - 304 с.

3. Неупругие свойства композиционных материалов /Под. ред. К.Гераковича. - М.: Мир, 1978. - 295 с.

4. Райт Э.С., Левит А.П. Слоистые металлические композиционные материалы //Композиционные материалы с металлической матрицей. - М.: Машиностроение. - 1978. - Т.4. - С.48-105 (Композиционные материалы в 8-ми томах /Под ред. Л.Браутмане, Р.Крока).

5. Многослойные сварные конструкции и трубы /Под ред. Б.Э.Патона. - Киев: Научная мысль, 1984. - 391 с.

6. Композиционные материалы /Под ред. Д.М.Карпиноса. - Киев: Наукова думка, 1985. - 591 с.

7. Применение композиционных материалов в технике./М.: Машиностроение, 1978, т. 3, 508 с. (Композиционные материалы в 8-ми томах /Под ред. Л.Браутмана, Р.Крока).

8. Сомов А.И., Тихоновский М.А. Эвтектические композиты. - М.: Металлургия, 1975. - 304 с.

9. Пинес Б.Л., Нгуэнь Суан-Тянь. Деформация и прочность тонких пленок /Физика металлов и металловедение. - 1965. - 19. - С.899-907.

10. Мовчан Б.А., Гречанюк Н.И. Структура и некоторые свойства микрослойных конденсированных материалов //Проблемы специальной электрометаллургии. - 1984. - Вып.20, с.68-73.

11. Копань B.C. Микрослоистые композиционные материалы на основе алюминия, меди и железа: Автореферат диссертации доктора физико-математических наук. - Киев, 1987. - 45 с.

12. Палатник Л.С., Ильинский А.И. Механические свойства металлических пленок //Успехи физических наук. - 1968. - 65, №4. - С.613-643.

13. Ильинский А.И. Прочность и структура пленочных композиционных материалов: Автореферат диссертации доктора физико-математических наук. - Харьков, 1982. - 44 с.

14. Structure and property relationships in microlaminate Ni/Cu and Fe/Cu condensates/ R.F.Bunshah, R.Nimmaqadda, H.I.Doerr et al.//Thin Solid Films, - 1980. - 72, #2. - Р.261-275.

15. Structure-property relationships in Cr/Cu and Ti/Ni microlaminate composites /R.F.Bunshah, R.Nimmaqadda, H.I.Doerr et al.//Thin solid Films. - 1984. - 72, #3. Р.227-236.

16. Springer R.W. Catlett D.S. Structure and mechanical properties of Al/AlxOy vacuum deposited laminates //Thin solid Films. - 1978. - 54. - 2. P.197-205.

17. Schuller I.K., Faiko C.M. Inhomogeneous superconductors. - New York: Amer. Inst. Phys., 1980. - P.197.

18. Zheng T.Q., Ketterson J.B. Superconducting and transport properties of NbTi layered metals// Physica В. - 1981. - 108. Р.945-946.

19. Felcher G.P., Cable T.W., Zheng T.Q. Neutron diffraction analysis of compositionaly modulated alloy of nikel-copper //Journal Magnetism and Magnetic Materials. - 1980. - #21. - P.1198-1202.

20. Hilliard Т.Е. Modulated structures.- New York: Amer. Inst. Phys. - 1979. - 407 p.

21. Палатник Л.С., Ильинский А.И. О стабилизации высокопрочных вакуумных конденсатов //ДАН СССР - 1964. - 154. - №3. - С.575-577.

22. Палатник Л.С., Ильинский А.И., Сапалкин Н.П. О прочности многослойных вакуумных конденсатов //Физика твердого тела. - 1966. - 8. - С.2515-2517.

23. Ильинский А.И. Структура и прочность слоистых и дисперсно упрочненных пленок. М.: Металлургия. - 1986. - 140 с.

24. Палатник Л.С., Ильинский А.И., Билетченко Н.М. О субструктуре и прочности многослойных вакуумных конденсатов //Украинский физический журнал. - 1971 - 16, №12. - С.2077-2079.

25. Ильинский А.И., Подтемжников А.А., Шмыгарев Ю.М. О влиянии структуры на предел текучести многослойной композиции медь-хром//Металлофизика. - 1981. - 5, №5. - С.133-135.

26. Гречанюк Н.И. Новые конструкционные материалы, полученные путем конденсации паровой фазы в вакууме для изделий новой техники. Диссертация на соискание ученой степени доктора технических наук. Киев, 1988, 520 с.

27. Технология тонких пленок. Справочник. Под ред. Л.Майссела, Р.Гдэнга. М.: Советское радио, т.1, 662 с.

28. Мовчан Б.А., Демчишин А.В. Исследование структуры и механических свойств толстых вакуумных конденсатов никеля, титана, вольфрама, окиси алюминия.//Физика металлов и металловедение. - 1969. - 28, №4. - С.653-660.

29. К.Дж.Смитлз. Металлы. Справочник. М.: Металлургия. 1980. 446 с.

30. Тихонов Л.В., Кононенко В.А., Прокопенко Г.И., Рафаловский В.А. Структура и свойства металлов и сплавов. Механические свойства металлов и сплавов. Киев: Наукова думка. - 1986. 566 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ БЕРИЛЛИЯ | 1985 |

|

SU1840477A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ТОНКОЙ ПЛЕНКИ | 2013 |

|

RU2553148C1 |

| Способ получения твердотельных регулярно расположенных нитевидных кристаллов | 2017 |

|

RU2657094C1 |

| СУПЕРАБРАЗИВНЫЙ МАТЕРИАЛ С ЗАЩИТНЫМ АДГЕЗИВНЫМ ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОКРЫТИЯ | 2014 |

|

RU2666390C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2265078C1 |

| Способ получения тонкой нанокристаллической интерметаллической пленки на стеклянной подложке | 2017 |

|

RU2680072C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОТОЧЕК НА ПОВЕРХНОСТИ КРИСТАЛЛА | 2013 |

|

RU2539757C1 |

| КОМПОЗИЦИОННЫЙ ОПТИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2485220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ПЛЕНКИ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2014 |

|

RU2566129C1 |

| СПОСОБ НАНЕСЕНИЯ ПСЕВДОСПЛАВНОГО МОЛИБДЕН-МЕДНОГО ПОКРЫТИЯ НА МЕДНУЮ КОНТАКТНУЮ ПОВЕРХНОСТЬ | 2010 |

|

RU2436863C2 |

Изобретение относится к получению в вакууме композитов с особыми физико-механическими свойствами и может быть использовано при конструировании и создании специальных жаропрочных материалов, которые применяют для защиты космических аппаратов многоразового использования, лопаток газотурбинных двигателей нового поколения, покрытий, защищающих изделия от окисления при повышенных температурах и т.п. Предложенный способ включает осаждение материалов слоев в вакууме на подогретую вращающуюся подложку. Осаждение материалов слоев проводят путем выпаривания материалов из тиглей, расстояние между центрами которых составляет 0,55...0,8 диаметра подложки. Расстояние от тиглей до подложки составляет 0,55...0,8 от расстояния между центрами тиглей. Температура подложки составляет не менее 0,3 от температуры плавления наименее тугоплавкого выпариваемого материала. Уровень шероховатости подложки составляет не более 0,63 RA. На границе раздела слоев переходная граница из материалов слоев имеет толщину от 0,001 до 0,005 мкм с плавным концентрационным переходом от материала одного слоя к материалу другого слоя. Техническим результатом изобретения является создание способа, позволяющего варьировать в широких границах структурно-чувствительные физико-механические свойства и получать микрослоистые материалы, обладающие высоким уровнем термической стабильности структуры. 16 ил., 2 табл.

Способ получения микрослоистых термостабильных материалов, включающий осаждение материалов слоев в вакууме на подогретую вращающуюся подложку, отличающийся тем, что осаждение материалов слоев проводят путем выпаривания материалов из тиглей, расстояние между центрами которых составляет 0,55÷0,8 диаметра подложки, расстояние от тиглей до подложки составляет 0,55÷0,8 от расстояния между центрами тиглей, температуру подложки выбирают не менее 0,3 от температуры плавления наименее тугоплавкого выпариваемого материала, а уровень шероховатости подложки составляет не более 0,63 RA, при этом формируют на границе раздела слоев переходную границу из материалов слоев, с толщиной от 0,001 до 0,005 мкм с плавным концентрационным переходом от материала одного слоя к материалу другого слоя.

| US 5792521 А, 11.08.1998 | |||

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2079570C1 |

| ЛОПАТКА ТУРБИНЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065505C1 |

| US 5726524 A, 10.03.1998 | |||

| US 5039561 A, 13.08.1991 | |||

| РОЙХ И.Л | |||

| Нанесение защитных покрытий в вакууме | |||

| - М.: Машиностроение, 1976, с.165, с.166. | |||

Авторы

Даты

2006-03-10—Публикация

2004-04-27—Подача