Изобретение относится к области физики низкоразмерных структур, а именно тонких металлических пленок, способу их получения, формированию наноразмерной тонкопленочной структуры и может быть использовано в различных высокотехнологичных областях промышленности и науки для создания новых материалов.

Известна воспламеняющаяся гетерогенная слоистая структура для осуществления экзотермической химической реакции в виде расширяющегося волнового фронта и способ получения наноструктурных многослойных пленок (патент США №5538795, 1996), включающий: выбор первого и второго экзотермического материала, попеременного составления их в единое целое, где каждый материал имеет толщину в диапазоне 0,002-1,0 мкм. Система обеспечивает экзотермическую реакцию, распространяющуюся со скоростью в диапазоне 0,2-100 метров в секунду в зависимости от пропорций слоев, синтезируется слой интерметаллического соединения, имеющий толщину в диапазоне 0,0003-0,018 мкм, расположенный между слоями первого и второго материалов и повторяющийся с периодом D в диапазоне 0,005-2,0 мкм.

Способ не позволяет получить однородный тонкопленочный продукт, в виде статистически распределенных островков интерметаллической фазы. Волновой процесс синтеза, базовые параметры которого определяются самим процессом, а именно производством энтальпии и потерями тепла, не позволяют управлять синтезом интерметаллической фазы.

Известен - «Способ синтеза сверхпроводящего интерметаллического соединения в пленках» - (Патент РФ №2285743, заявка №2005104854/02 от 22.02.2005 г., Бюл. 29 от 20.10.06).

Согласно способу, наносят с помощью ионно-плазменного совместного распыления исходных металлических мишеней из ниобия и олова, конденсации несверхпроводящей пленки твердого раствора исходных металлов и последующего воздействия потоком ионизирующего излучения заданной интенсивности для синтеза интерметаллического соединения, путем сканирования потока по поверхности пленки или относительно потока.

Данный способ не позволяет получить состав твердого раствора нужной стехиометрии (в анализируемом способе это интерметаллическое соединение Nb3Sn), в связи с тем, что в ходе облучения будет синтезироваться данное соединения и другие соединения системы Nb-Sn, кроме того останется одна из металлических компонент, что не позволяет сформировать сверхпроводящий монофазный слой на заданной глубине пленки.

Известен способ реализации самораспространяющегося высокотемпературного синтеза и твердофазных реакций в двухслойных тонких пленках Al/Ni, Al/Fe, Al/Со (Мягков В.Г. и др. Самораспространяющийся высокотемпературный синтез и твердофазные реакции в двухслойных тонких пленках // ЖТФ, 1998, т. 68, №10, с. 58-62), взятый за прототип. Волна синтеза реализуется при интенсивном нагреве до температуры инициирования реакции, которая на 300-350 градусов ниже, чем в макроскопических объемах порошковых экзотермических системах. Степень превращения исходных пленочных компонент составляет 0,6-0,8. Процесс синтеза носит неуправляемый характер, из-за самоподдерживающегося характера волнового процесса, который определяется внутренними параметрами системы. Для инициирования, а в ряде случаев и поддержания волны реакции, требуется интенсивный внешний источник энергии, компенсирующий потери энергии в результате теплоотвода.

Данный способ не позволяет осуществлять контролируемый синтез интерметаллических соединения нужной концентрации интерметаллических островков в связи с невозможностью управлять процессом синтеза и формированием структуры тонкопленочного агрегата в ходе автоволнового процесса.

Задача изобретения - получение интерметаллических тонких пленок бинарной системы Cu-Sn (медь-олово) в виде островков интерметаллической фазы с регулируемым соотношением концентраций интерметаллических фаз Cu6Sn5 и Cu3Sn.

Сущность изобретения;

Предлагаемый способ получения интерметаллических тонких пленок с контролируемым соотношением интерметаллических фаз Cu6Sn5 и Cu3Sn осуществляется путем нанесения на подогретую подложку в интервале температур 50-400°С в вакууме металлических слоев системы Cu-Sn в последовательности Cu/Sn, при этом первый слой - медь. В процессе конденсации второго слоя - олова на подогретую до температуры не ниже 50°С подложку происходит зарождение и рост множества островков интерметаллических фаз Cu6Sn5 и Cu3Sn, концентрация которых зависит от температуры подложки.

Регулирование соотношения концентраций островков интерметаллических фаз Cu6Sn5 и Cu3Sn осуществляется изменением температуры подложки в интервале температур 50-400°С. Получаемые тонкие пленки в виде множества островков, представляющих собой совокупность интерметаллических фаз Cu6Sn5 и Cu3Sn, в котором концентрация фазы Cu6Sn5 растет по мере повышения температуры подложки, обладают характерными физико-механическими свойствами. Среди таких свойств пленки можно выделить аномальную температурную зависимость прочности пленки, определяемой концентрацией фазы Cu3Sn и электрофизические свойства пленки, определяемые концентрацией фазы Cu6Sn5. Островки интерметаллической фазы на стадии зарождения представляют собой точечные объекты нанометрового масштаба, обладающие особыми свойствами электронной подсистемы низкоразмерного (нульмерного) объекта. Регулируя концентрацию островков интерметаллических фаз, получают тонкие пленки с заданными электрофизическими свойствами.

Осуществление изобретения

Способ получения ориентированных квазимонокристаллических интерметаллических тонких пленок осуществляется следующим образом:

1. выбор бинарной металлической системы, для синтезирования интерметаллических соединений, например, системы Cu-Sn;

2. нанесение на подложку из силикатного стекла в вакууме при остаточном давлении не хуже 10-5 торр металлических слоев в последовательности Cu/Sn (первый слой- слой меди) при температуре подложки не ниже 50°С;

3. получение нужной концентрации интерметаллических фаз Cu6Sn5 и Cu3Sn регуляцией температуры подложки, где температура подложки выбирается из температурного интервала 50-400°С.

Выполнение перечисленных операций позволяет синтезировать интерметаллическую пленку в ходе конденсации уже второго слоя олова, а также осуществить управление концентрацией интерметаллических фаз Cu6Sn5 и Cu3Sn в зависимости от температуры подложки.

Контролируемая температура подложки, начиная от 50°С и далее, например, 100°С, 200°С, 300°С, 400°С в ходе конденсации металлических слоев приводит к синтезу интерметаллических соединений Cu6Sn5 и Cu3Sn с контролируемым соотношением концентрации между интерметаллическими фазами. Реакция реализуется управляемо - в виде синтеза, путем множественного зарождения в объеме пленки реакционных островков.

Пример 1.

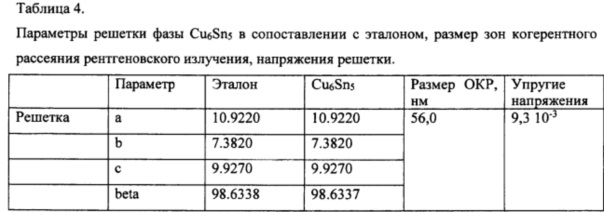

Выбор металлической системы для осуществления синтеза интерметаллических соединений и получения многослойной тонкопленочной структуры, обусловлен возможностью протекания химических, в том числе и экзотермических реакций, конечным продуктом которых являются интерметаллические соединения. Рассмотрим диаграммы состояния двойных металлических систем Cu-Sn (фиг. 1).

Из анализа диаграммы состояния медь - олово (фиг. 1) следует, что в системе со стороны олова возможен эвтектический распад с образованием двухфазной структуры из чистого олова и интерметаллического соединения Cu6Sn5 при температуре 227°С. Со стороны меди в системе возможно образование твердого раствора олова в меди и интерметаллического соединения Cu3Sn (Cu-25 ат. %Sn) при температуре 640°С.

Пример 2.

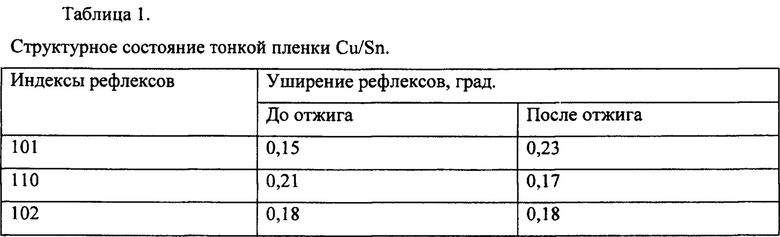

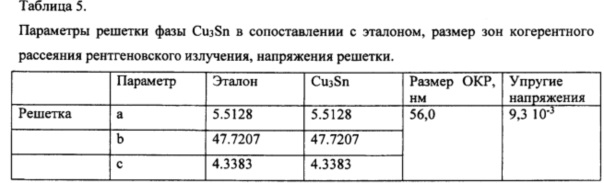

Рассмотрим бинарные металлические пленки Cu/Sn, полученные в вакууме при остаточном давлении 10-5 торр последовательной конденсацией из паровой фазы на стеклянные подложки при температуре 25°С пленок меди и олова, толщиной каждого слоя 30-60 нм. После получения пленки подвергаются отжигу путем нагрева с умеренной скоростью 1 град/с до 600°С в вакууме с остаточным давление 10-5 торр. Проведен рентгеноструктурный и рентгенофазовый анализ структурно-фазового состояния бинарных пленок, фиг. 2, табл. 1.

На фиг. 2 приведены рентгенограммы для исходной бинарной пленки Cu/Sn. В исходном состоянии двухслойный конденсат уже содержит какое-то количество интерметаллической фазы Cu6Sn5, о чем свидетельствуют рефлексы интерметаллида наряду с рефлексами олова. То есть уже на стадии конденсации второго слоя олова начинается синтезироваться интерметаллическое соединение Cu6Sn5. Структурное состояние фаз можно характеризовать как нанокристаллическое, что подтверждается значительным уширением рентгеновских рефлексов как олова, так и интерметаллической фазы.

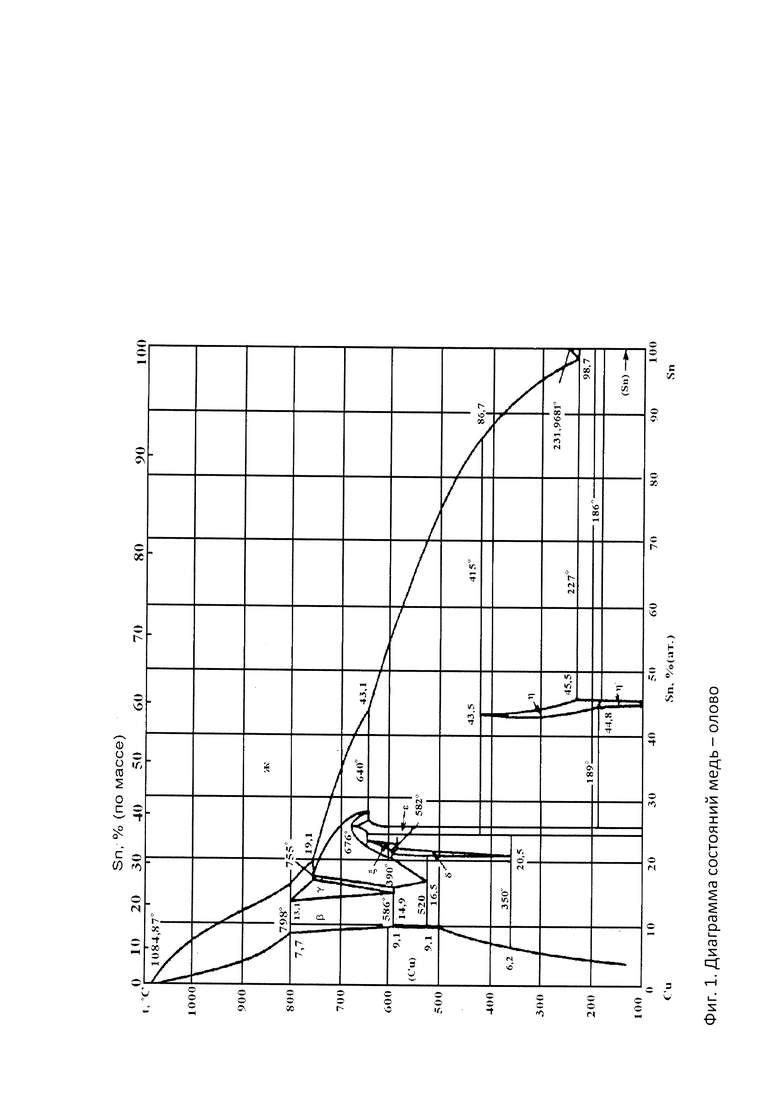

После отжига рентгенограмма (фиг. 3) содержит рефлексы только интерметаллической фазы, что свидетельствует о прохождения синтеза интерметаллического соединения Cu6Sn5. Наличие остаточных (непрореагировавших) металлических компонент не обнаружено.

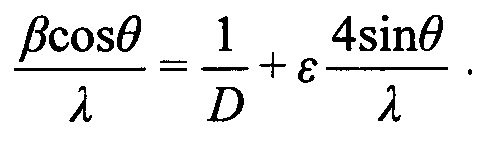

Уширение дифракционных линий, которые идентифицированы как (101), (110) и (102) гексагональной решетки, также аномально большое. Это свидетельствует о том, что структурное состояние тонкопленочного конденсата после проведения отжига характеризуется, как наноструктурное. Как показано в табл. 1, размер областей когерентного рассеяния составлял около 5,6 нм. Размер области когерентного рассеяния характеризует размер некоторого кристаллического кластера, обладающего дальним порядком, таким образом, дальний порядок в расположении атомов фазы охватывает область со средним размером 5,6 нм. Размер области когерентного рассеяния рентгеновского излучения после проведения отжига увеличился почти в 4 раза и составил около 20 нм. Расчет размера областей когерентного рассеяния D производился по стандартному методу аппроксимации, используя уравнение:

Здесь λ - длина волны рентгеновского излучения в нм, β - физическое уширение рентгеновской линии в радианах, Θ - угловое положение рентгеновского рефлекса.

Из приведенных данных следует, что единственной фазовой составляющей тонкопленочного конденсата является интерметаллическое соединение Cu6Sn5, находящиеся в наноструктурном состоянии. То есть тонкопленочный конденсат после проведения отжига монофазный.

Пример 3

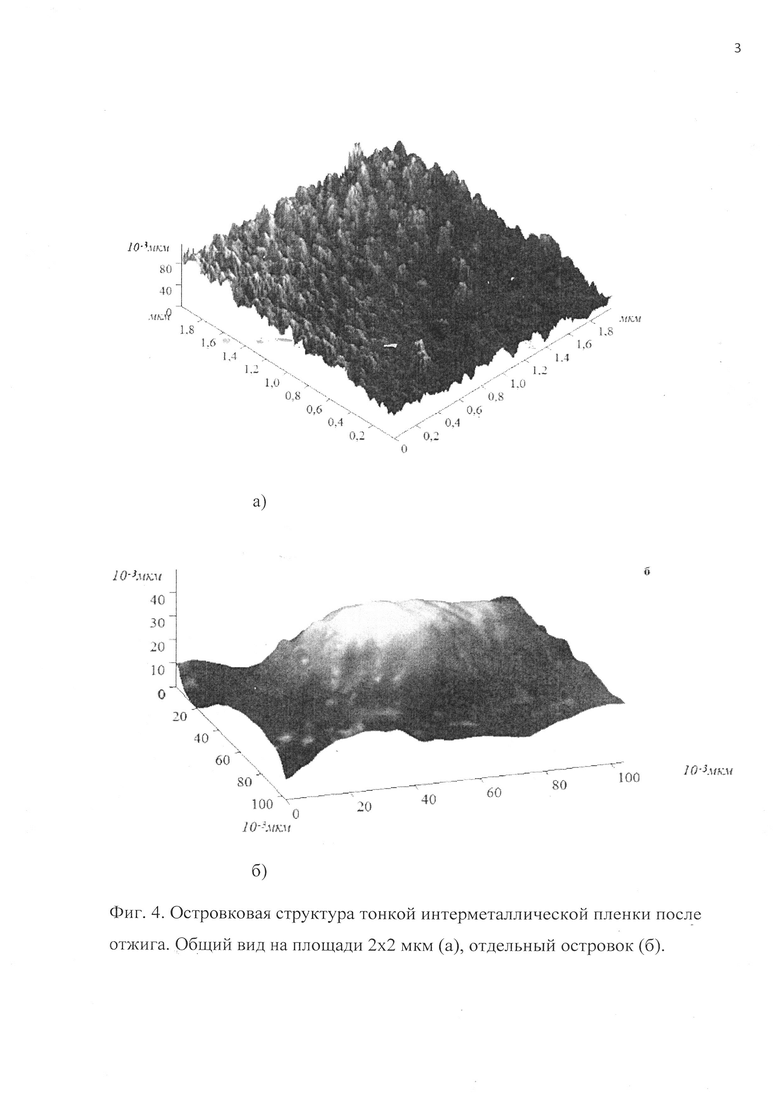

После получения пленки (как в примере 2) проведен анализ микроструктуры пленок с помощью сканирующей зондовой микроскопии. Как показано на фиг. 4 структура поверхности пленки после отжига представляет собой сильно фрагментированную островковую структуру, рядом представлен единичный островок. Высота островков рельефа достигает 40 нм, площадь основания в среднем 100×100 нм2.

Таким образом, синтез интерметаллического соединения Cu6Sn5 осуществлялся в виде реакционных островков. Каждый островок представляет собой строго индивидуальный структурный элемент, перенос вещества в котором при его формировании зависел лишь от температуры всего ансамбля.

Пример 4.

В связи с тем, что синтез интерметаллического соединения Cu6Sn5 осуществляется уже в ходе конденсации второго слоя (пример 2), как в примере 2 провели конденсацию слоев меди и олова на стеклянные подложки, но при разных температурах, начиная от комнатной и через каждые 50°С. То есть конденсация пленки осуществляли при комнатной температуре, при 50°С, при 100°С, при 150°С и т.д.

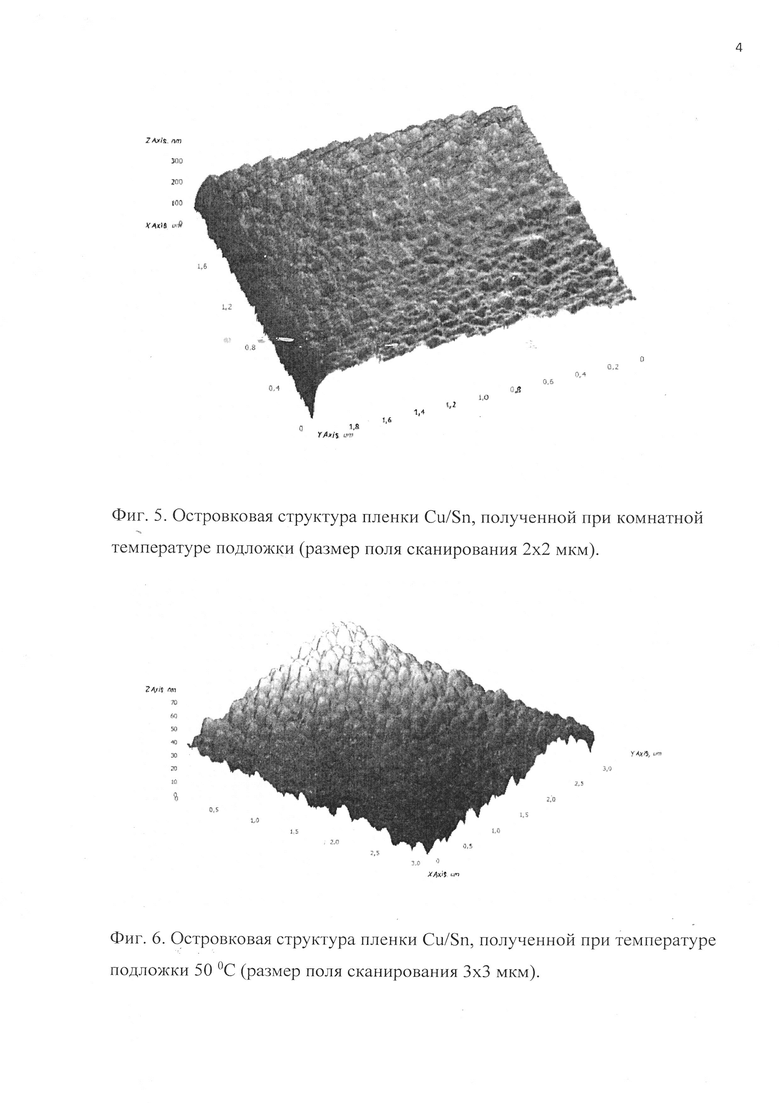

Структура поверхности, полученная с помощью сканирующего зондового микроскопа, приведена на фиг. 5 и 6. Можно отметить, сопоставляя островки на рисунках, что конденсация бинарной пленки при температуре подложек 50 и 150°С и сопровождалось формированием более выраженной островковой структурой, что свидетельствует о протекании синтеза интерметаллических соединений при 50 и тем более при 150°С.

Пример 5.

Проведем рентгенофазовый анализ интерметаллических пленок, полученных как в примере 4 при разных температурах подожки из интервала температур 50-400°С. Бинарная пленка Cu/Sn при температуре подложки 50°С.

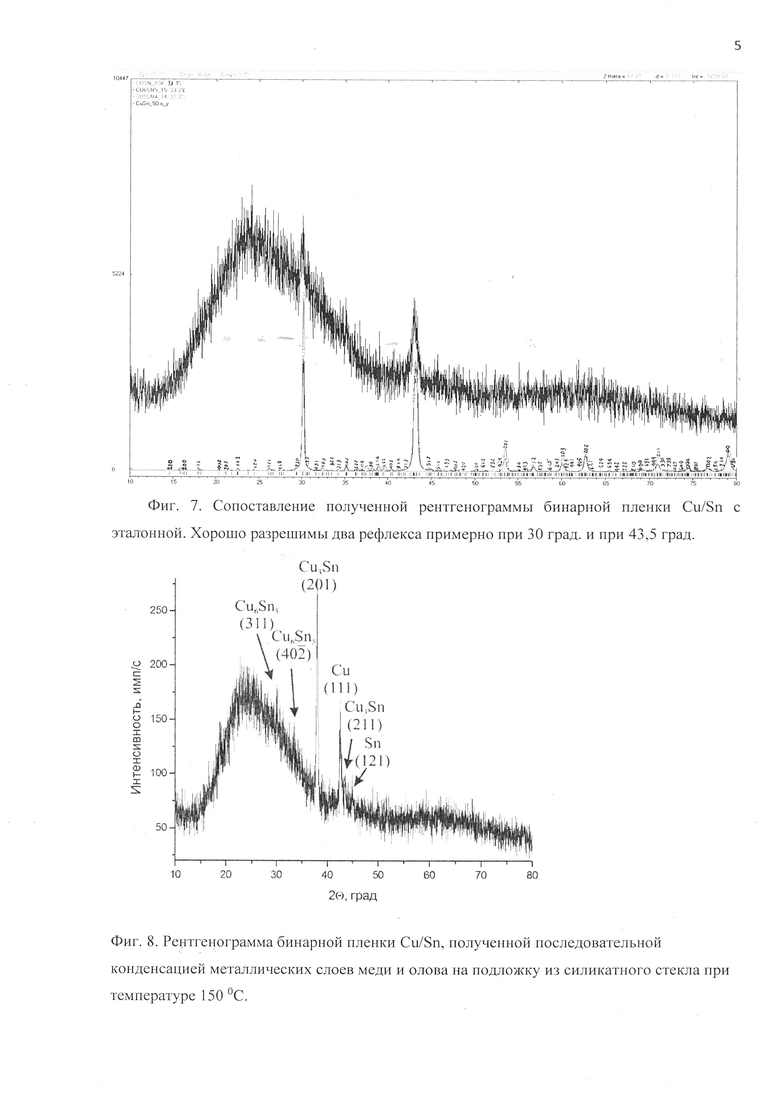

Согласно приведенным на фиг. 7 данным рентгенограмма пленки, полученной конденсацией слоев меди и олова на подложку при 50°С, имеет два рефлекса, которые могут соответствовать интерметаллическому соединению Cu6Sn5. Действительно, рефлексы эталонной рентгенограммы соединения Cu6Sn5 совпадают с рефлексами бинарной пленки Cu/Sn.

Бинарная пленка Cu/Sn при температуре подложки 150°С.

На фиг. 8 представлена рентгенограмма бинарной пленки Cu/Sn, полученной последовательной конденсацией слоев меди и олова на подложках из силикатного стекла при температуре 150°С. Как следует из приведенных данных на рентгенограмме появился рефлексы около 38 град, и около 44 град. Рефлекс около 38 град, не наблюдаются в пленке, сконденсированной при 50°С.

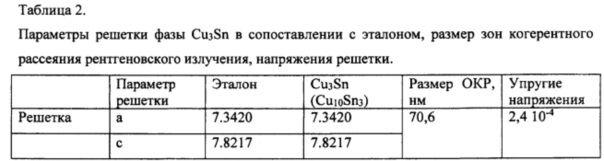

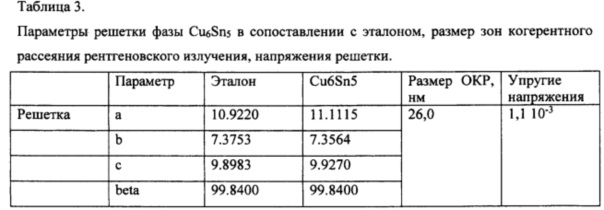

Расшифровка рентгенограммы свидетельствует о синтезе двух интерметаллических соединений, одно из которых идентифицировано как Cu3Sn (Cu10Sn3) другое - как Cu6Sn5. Количество фазы Cu3Sn составляет 29,74 масс. %, а количество фазы Cu6Sn5 - 70,26 масс. %. Кристаллографические параметры фаз приведены в табл. 2 и 3

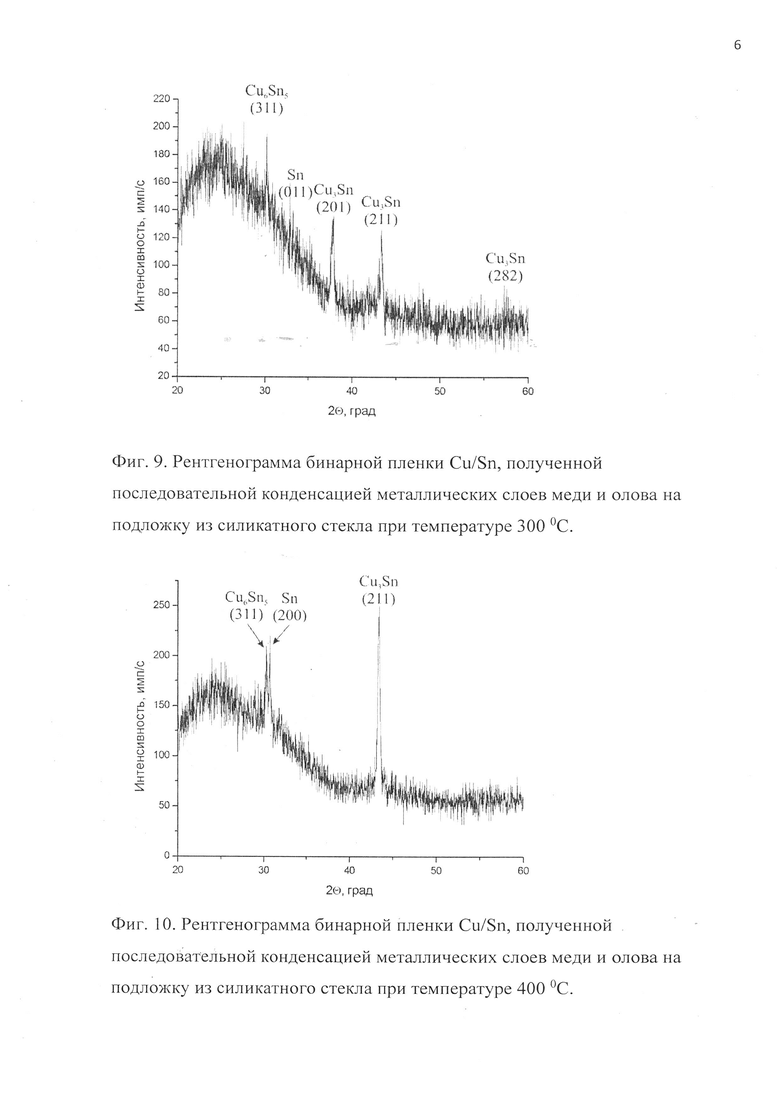

Бинарная пленка Cu/Sn при температуре подложки 300°С.

На фиг. 9 приведена рентгенограмма бинарной пленки Cu/Sn, полученной последовательной конденсацией слоев меди и олова на подложках из силикатного стекла при температуре 300°С. Как следует из приведенных данных на рентгенограмме наблюдаются те же самые рефлексы, что и наблюдаемые на фиг. 8. Содержание фазы Cu6Sn5 - 52,6 масс. %, а содержание фазы Cu3Sn - 47, 4 масс. %.

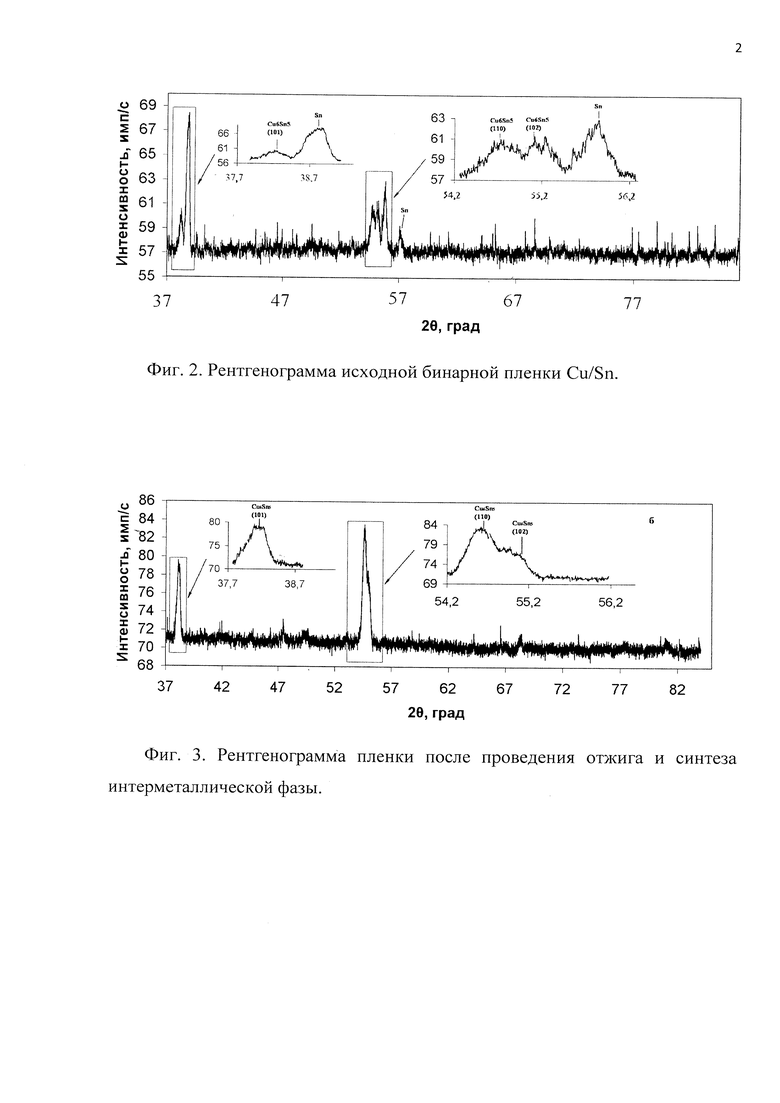

Расчеты кристаллографических параметров решеток Cu6Sn5 и Cu3Sn, приведенных в табл. 4 и 5, сопоставление с эталонными данными подтверждают вывод о двухфазности бинарной пленки.

Бинарная пленка Cu/Sn при температуре подложки 400°С.

На фиг. 10 приведена рентгенограмма бинарной пленки Cu/Sn, полученной последовательной конденсацией слоев меди и олова на подложках из силикатного стекла при температуре 400°С. Как следует из приведенных данных на рентгенограмме наблюдаются рефлексы, позволяющие идентифицировать фазы как Cu6Sn5 в количестве 67,73 масс. %, Cu3Sn в количестве 11,49 масс. % и Sn в количестве 20,79 масс. %. Следует отметить, что интенсивность рефлекса вблизи 37,8 град, уменьшилась до нуля. Таким образом, преимущественной фазой в пленке, синтезируемой при 400°С, является интерметаллическое соединение Cu6Sn5. Очевидно, олово является остаточной фазой, непрореагировавшей в ходе синтеза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ТОНКОЙ ПЛЕНКИ | 2013 |

|

RU2553148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ПЛЕНКИ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2014 |

|

RU2566129C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГРАФИЧЕСКИ ОРИЕНТИРОВАННЫХ КВАЗИМОНОКРИСТАЛЛИЧЕСКИХ ИНТЕРМЕТАЛЛИЧЕСКИХ ТОНКИХ ПЛЕНОК | 2015 |

|

RU2597835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ПЛЕНКИ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2015 |

|

RU2601365C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ТОНКОЙ ПЛЕНКИ | 2015 |

|

RU2598723C1 |

| Способ получения фоточувствительных пленок Cu-Cr-Sn-S | 2022 |

|

RU2795845C1 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| СПОСОБ СОЕДИНЕНИЯ, ГЕРМЕТИЧНАЯ КОНСТРУКЦИЯ, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ, И СИСТЕМА ГЕРМЕТИЧНЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2536076C2 |

| ДОЗИРУЮЩАЯ РТУТЬ СМЕСЬ, УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ РТУТИ И СПОСОБ ВВЕДЕНИЯ РТУТИ В ЭЛЕКТРОННЫЕ ПРИБОРЫ | 1995 |

|

RU2091895C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО УСТРОЙСТВА | 2016 |

|

RU2648300C1 |

Изобретение относится к области физики низкоразмерных структур, а именно к формированию наноразмерной тонкопленочной структуры, и может быть использовано в различных высокотехнологичных областях промышленности и науки для создания новых материалов. Способ получения тонкой нанокристаллической интерметаллической пленки на стеклянной подложке включает конденсацию в вакууме металлических слоев и проведение синтеза интерметаллического соединения так, что слои меди и олова наносят на подогретую стеклянную подложку в последовательности Cu/Sn в интервале температур 50-400°С, а температуру подложки определяют из необходимого содержания интерметаллических фаз Cu6Sn5 и Сu3Sn в пленке. Технический результат заключается в получении тонких пленок бинарной системы Cu-Sn в виде островков интерметаллической фазы с регулируемым соотношением концентраций интерметаллических фаз Cu6Sn5 и Сu3Sn, обладающих характерными физико-механическими свойствами. 10 ил., 5 табл., 5 пр.

Способ получения тонкой нанокристаллической интерметаллической пленки на стеклянной подложке, включающий конденсацию в вакууме металлических слоев и проведение синтеза интерметаллического соединения, отличающийся тем, что слои меди и олова наносят на подогретую стеклянную подложку в последовательности Cu/Sn в интервале температур 50-400°С, а температуру подложки определяют из необходимого содержания интерметаллических фаз Cu6Sn5 и Cu3Sn в пленке.

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ НАНОКРИСТАЛЛИЧЕСКОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ПЛЕНКИ НА СТЕКЛЯННОЙ ПОДЛОЖКЕ | 2014 |

|

RU2566129C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОФАЗНОЙ ИНТЕРМЕТАЛЛИЧЕСКОЙ ТОНКОЙ ПЛЕНКИ | 2013 |

|

RU2553148C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГРАФИЧЕСКИ ОРИЕНТИРОВАННЫХ КВАЗИМОНОКРИСТАЛЛИЧЕСКИХ ИНТЕРМЕТАЛЛИЧЕСКИХ ТОНКИХ ПЛЕНОК | 2015 |

|

RU2597835C1 |

| ZAKA H | |||

| et al | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2019-02-14—Публикация

2017-12-27—Подача