Изобретение относится к ядерной технике, в частности к конструкциям ТВЭЛов канальных уран-графитовых реакторов типа РБМК (реактор большой мощности канальный), в которых используется ядерное топливо на основе диоксида урана с добавлением выгорающего поглотителя в виде оксида эрбия (Er2О3).

Применение ТВЭЛов, содержащих выгорающий поглотитель в виде оксида эрбия, позволяет компенсировать избыточную реактивность реактора и поддерживать паровой коэффициент реактивности на заданном уровне. Помимо чисто специфических характеристик такого топлива для ТВЭЛ реакторов РБМК, остается проблема соответствия таблеток уран-эрбиевого топлива перспективным требованиям, предъявляемым к ядерному топливу. Это требует оптимального сочетания открытой пористости и закрытой пористости, размера пор и зерна таблеток ядерного топлива, сочетание которых может обуславливать повышение степени выгорания топлива, сохранение и повышение его пластических свойств. Одной из перспективных задач оптимизации микроструктуры таблеток, позволяющей решать данные вопросы, является задача по формированию микроструктуры таблеток ядерного топлива, сочетающей оптимальное соотношение открытой и закрытой пористости при стабильности геометрических размеров таблетки (доспекаемости) в пределах 0,1÷0,3%. Применение в качестве добавки к смеси порошков UO2 и Er2О3 эрбийсодержащей закиси-окиси урана (U,Er)3O8 дает возможность регулировать как открытую пористость, так и закрытую пористость таблеток. Кроме этого, применение (U,Er)3О8 обуславливает формирование в таблетках уран-эрбиевого топлива бимодальной микроструктуры, то есть позволяет формировать и регулировать степень бимодальности как зеренной, так и пористой структуры в таблетках, тем самым в широких пределах изменять как плотность таблеток, так и их открытую и закрытую пористость, размер зерна и пор, обеспечивая сочетание высоких пластических свойств топлива с высокой степенью его выгорания (см. М.Хенке "Непосредственное использование отходов UO2 и их влияние на качество топливных таблеток". Атомная техника за рубежом, №4, 1986 г.).

Известно, что применение в качестве добавки к порошку UO2 агломерата из закиси-окиси урана (U3O8), получаемого путем окисления на воздухе отходов производства топливных таблеток, позволяет получать высококачественные топливные таблетки с повышенной пластичностью, проявляющейся в процессе работы реактора (см. патент RU, №2148279 от 27.04.2000 г., МПК G 21 C 3/62).

Известно применение в качестве добавки U3O8 в количестве до 15%, которую добавляют в порошок UO2 совместно с сухим связующим - стеаратом цинка (см. патент RU, №2158030 от 20.10.2000 г., МПК G 21 C 3/62).

В приведенных патентах-аналогах не отмечена роль закиси-окиси урана (U3O8) на формирование микроструктуры таблетки UO2, а также тех особенностей, вносимых закисью-окисью урана, которые обуславливают высокую зависимость плотности, открытой пористости, размера зерна и термической стабильности геометрических размеров таблетки от ее количества.

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является таблетка ядерного топлива, содержащая порошок смеси диоксида урана с добавкой оксида эрбия (Er2О3) (таблетка уран-эрбиевого топлива). Содержание оксида эрбия в ядерном топливе составляет от 0.46 до 0.64% масс. по эрбию при условной массовой доле U-235 в ядерном топливе от 2.6 до 2.8% масс. При этом открытая пористость спрессованной и спеченной смеси диоксида урана (UO2) с добавкой оксида эрбия (Er2О3) не превышает 1%. Эти условия позволяют повысить выгорание топлива и уменьшить расход ядерного топлива на единицу вырабатываемой энергии (см. патент RU №2157568 от 10.10. 2000 г.).

К недостаткам таблетки ядерного топлива, содержащей порошок смеси диоксида урана (UO2) с добавкой оксида эрбия (Er2О3) по названному прототипу, относится отсутствие механизма регулирования микроструктуры, плотности и открытой пористости таблетки, что не позволяет повысить эксплуатационные характеристики таблетки, а именно повысить радиационную стойкость и пластичность таблетки в процессе ее эксплуатации. Основные свойства таблетки-прототипа рассматриваются с точки зрения условий оптимальной эксплуатации активной зоны реактора и повышения коэффициента топливоиспользования, обусловленного поглотительными характеристиками эрбия. Это не позволяет делать анализ, направленный на оптимизацию таблеток уран-эрбиевого топлива и связывать дальнейшую работу в этом направлении с модификацией структуры таблетки. В настоящем изобретении предлагается способ получения таблетки ядерного керамического топлива, полученной путем смешения порошков диоксида урана (UO2), оксида эрбия (Er2О3) и эрбийсодержащей закиси-окиси урана (U,Er)3O8. В результате добавки эрбийсодержащей закиси-окиси урана (U,Er)3O8, полученной в результате окисления бракованной спеченной продукции, содержащей оксид эрбия, к смеси из порошков UO2 и Er2О3 обеспечивается снижение себестоимости продукции, качественное изменение микроструктуры таблетки за счет формирования бимодальной зеренной и пористой микроструктуры.

Задачей настоящего изобретения является оптимизация эксплуатационных свойств таблетки уран-эрбиевого топлива за счет регулирования ее микроструктуры добавкой эрбийсодержащей закиси-окиси урана (U,Er)3O8, а также снижение себестоимости производства таблетки, учитывая, что применяемая закись-окись урана содержит эрбий, так как для ее получения используются бракованные таблетки уран-эрбиевого топлива.

В результате решения этой задачи могут быть получены новые технические результаты, заключающиеся в повышении радиационной стойкости топлива и сохранении его пластичности за счет создания в уран-эрбиевом топливе так называемой "бимодальной" структуры, которая характеризуется наличием крупных зерен (˜15-22 мкм), находящихся в окружении мелких (˜3-8 мкм) при оптимальном соотношении закрытой и открытой пористости, которая также имеет бимодальный характер распределения: мелкие поры размером 0.1-3 мкм в окружении крупных пор размером 10-30 мкм.

В условиях формирования твердого раствора замещения (U,Er)О2 при спекании смеси порошка диоксида урана (UO2) и оксида эрбия (Er2О3) в восстановительной атмосфере водорода реализуется микроструктура, которая, учитывая известный дефицит атомов кислорода, отзывчива на появление избыточного количества атомов кислорода. При замещении ионов U4+ ионами эрбия Er3+ в кристаллической решетке диоксида урана, имеющей пространственную группу Fm3m, возникает дефицит положительных зарядов. В данном случае особенность микроструктуры таблетки уран-эрбиевого топлива при внесении примесных атомов эрбия в решетку UO2 будет обусловлена моделью зарядовой компенсации в кристалле. Наиболее приемлемой моделью, обеспечивающей зарядовую компенсацию твердого раствора в условиях дефицита атомов кислорода, является формирование вакансий в анионной кислородной подрешетке. В этом случае симметрия позиции ядер Er понижается до тригональной (3m=С3v) с выделенным направлением вдоль одной из осей L3 кристалла. Учитывая это, а также тот факт, что в местах контакта спекания порошинок возникает избыток вакансий, можно сделать вывод, что компенсационный механизм дефицита положительного заряда обеспечивается потоком вакансий во фронт формирующегося твердого раствора (формирование зон мелкого зерна и крупных пор - см. фиг.1), который уже практически исключает свою роль в диффузионных процессах, обуславливающих процесс рекристаллизации зерен. В определенном смысле можно говорить об образовании устойчивого комплекса «атом эрбия - вакансия», при этом условия диффузии, стоки и источники вакансий в процессе спекания и рекристаллизации зерен будут определять микроструктуру таблетки. В данном случае преимущественная зернограничная диффузия эрбия (избыток вакансий) будет закреплять вакансии, тем самым исключая их из участия в диффузионном росте границ зерен. Косвенно это подтверждается существованием избытка пор в зонах формирования твердого раствора (U,Er)О2, которые в системах без эрбия не наблюдаются (см. В.С.Добринский, А.В.Маныч, Ю.Г.Русин "К механизму структурной модификации UO2 оксидными добавками". Материалы докладов на VII Межд. конф. по ФТТ, Усть-Каменогорск, Казахстан, 5-7 июня 2002 г. - С.178-180).

Сущность предлагаемого изобретения заключается в том, что в отличие от известного состава таблетки, содержащей порошок смеси оксида урана (UO2) с добавкой оксида эрбия (Er2О3), при обеспечении содержания эрбия в топливе от 0.37 до 0.64% масс. по эрбию при условной массовой доле U-235 2.6 до 2.8% масс. в состав таблетки вносится добавка закиси-окиси урана, содержащая эрбий, в количестве от 5.0 до 20% масс. совместно с диоксидом урана (UO2) и оксидом эрбия (Er2О3). В процессе спекания в восстановительной атмосфере в таблетке указанного состава формируется бимодальная структура, которая при варьировании содержания эрбийсодержащей закиси-окиси урана в указанных пределах позволяет изменять степень бимодальности структуры таблетки, обеспечивая плотность таблетки от 10.40 до 10.75 г/см3, открытую пористость таблетки менее 0,5% при гарантированной термической стабильности геометрических размеров таблетки 0.1-0.3% для указанного интервала плотности. При этом способ изготовления таблетки ядерного керамического топлива позволяет утилизировать бракованные по внешнему виду таблетки уран-эрбиевого топлива путем их окисления в печи на воздухе до получения закиси-окиси урана и ее возврата в технологию путем подшихтовки во время приготовления пресс-порошка.

Отличительная особенность описываемого изобретения состоит в следующем. Добавление эрбийсодержащей закиси-окиси урана (U,Er)3O8 в состав таблетки, состоящей из порошка диоксида урана (UO2) и оксида эрбия (Er2О3) (уран-эрбиевое топливо) позволяет решить вопрос утилизации бракованных таблеток уран-эрбиевого топлива. Более того, добавление эрбийсодержащей закиси-окиси урана в состав таблетки уран-эрбиевого топлива в процессе спекания при температурах до 1000-1100°С позволяет поддерживать локальный застехиометрический состав, обусловленный избыточным кислородом закиси-окиси урана (см. каталитическое влияние избыточного кислорода закиси-окиси урана на кинетику спекания диоксида урана в работе Irmisch R. Chemisch-thermische Aufarbeitung von UO2-Kernbrernnstoffabfall.-Zentralist. Kernforsch. Rossendorf Dresden Ber., 1981, V451, P.12). Формирование бимодальной микроструктуры таблетки обуславливается тем фактом, что в участках таблетки, имеющих более высокую концентрацию порошка эрбийсодержащей закиси-окиси урана (U,Er)3О8, формирование твердого раствора (U,Er)O2 наименее вероятно, что приводит к увеличению зеренной бимодальности за счет рекомбинации анионных вакансий атомами кислорода в микроучастках с повышенным содержанием закиси-окиси урана и к росту пористой структуры таблетки вне этих участков (см.фиг.2).

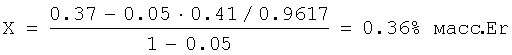

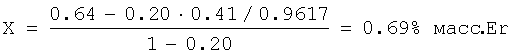

Расчет количества эрбия, обеспечивающего содержание эрбия в таблетках в пределах от 0.37 до 0.64% масс., при введении эрбийсодержащей закиси-окиси урана в пределах от 5,0 до 20% масс. проводился по формуле:

где Х - массовая доля, % Er, которую надо добавить к порошку UO2;

D1 - массовая доля, % Er, в изготовленных таблетках;

D2 - массовая доля закиси-окиси урана, содержащей эрбий;

D3 - массовая доля, % Er, в таблетках, подвергаемых окислению;

К - коэффициент пересчета содержания Er в закиси-окиси урана.

Техническая задача способа изготовления таблетки ядерного керамического топлива решается следующим образом:

1. Порошок эрбийсодержащей закиси-окиси урана, полученный после окисления на воздухе таблеток уран-эрбиевого топлива в печи при температуре 700°С, просеивается через сетку 1.00 мм или 0.63 мм;

2. Готовится «богатая» смесь порошков UO2 и Er2О3: все расчетное количество Er2О3 смешивается с 1/8 расчетного количества UO2 в течение 30 минут;

3. Смешение оставшегося порошка UO2, «богатой» смеси порошков UO2 и Er2О3 и порошка эрбийсодержащей закиси-окиси урана (U,Er)3О8 проводится в три стадии согласно следующему алгоритму:

- 1 стадия - 1/3 оставшегося UO2 + все количество U3О8 + "богатая" смесь в течение 30 минут;

- 2 стадия - 1/3 оставшегося UO2 + смесь после первой стадии в течение 30 минут;

- 3 стадия - 1/3 оставшегося UO2 + смесь после второй стадии в течение 30 минут;

4. Готовится пресс-порошок путем смешения полученной смеси порошков UO2, Er2О3 и (U,Er)3О8 с жидким связующим на основе поливинилового спирта и глицерина или с сухим связующим - стеаратом цинка;

5. Осуществляется формование прессовок из пресс-порошка на пресс-автомате;

6. Проводится спекание прессовок в восстановительной среде водорода при температуре 1750°С в течение 4 часов.

ПРИМЕР ОСУЩЕСТВЛЕНИЯ

Пример 1. Необходимо получить таблетки ядерного керамического уран-эрбиевого топлива с добавкой эрбийсодержащей закиси-окиси урана (U,Er)3О8, обеспечивающей плотность таблеток в пределах 10.60-10.70 г/см3, бимодальное распределение зерна со степенью бимодальности ˜2 (отношение величины зерен большого размера к величине зерен маленького размера) и открытую пористость в пределах 0.0-0.15%, при этом содержание Er в таблетках должно составлять 0.37% масс. (по Er). Для этой цели используется эрбийсодержащая закись-окись урана в количестве 5.0% масс., полученная путем окисления уран-эрбиевых таблеток, содержащих, например, 0.41% масс. Er. Расчет количества Er, обеспечивающего содержание Er в таблетках на уровне 0.37% масс., при введении 5.0% масс. эрбийсодержащей закиси-окиси урана проводился по формуле 1 для количества порошков UO2, Er2О3 и (U,Er)3О8, равного 1000 г.

Исходя из того, что количество смеси порошков UO2, (U,Er)3О8 и Er2О3 составляет 1000 г, можно определить необходимое количество Er или Er2О3, которое добавляется к порошку, содержащему UO2 и (U,Er)3O8. Так, зная, что для изготовления таблеток надо использовать 50 г (U,Er)3O8 и 950 г смеси UO2 + Er2О3, находим, что количество добавляемого Er должно составлять 3.42 г или 3.42/0.8743=3.91 г Er2О3. Количество порошка UO2 должно составлять 950-3.91=946.09 г.

Смешение порошков в смесителе велось согласно предложенному алгоритму:

- приготовление "богатой" смеси порошков UO2 и Er2О3 (100 г UO2 + 3.91 г Er2О3) в течение 30 минут;

- 1 стадия - 282.03 г UO2 + 50 г (U,Er)3O8 + 103,91 г "богатой" смеси;

- 2 стадия - 282.03 г UO2 + 435,94 г смеси после первой стадии;

- 3 стадия - 282.03 г оставшегося UO2 + 717,97 г смеси после второй стадии;

- проведение смешения с жидким связующим на основе поливинилового спирта и глицерина в количестве 6% масс. или с сухим связующим - стеаратом цинка в количестве 0.2% масс.

Смешение порошков на каждой стадии проводится в течение 30 минут. Полученный пресс-порошок прессовали в "сырые" таблетки, используя роторный пресс-автомат. Спекание экспериментальных прессовок проводили в печи при температуре 1750° в восстановительной атмосфере водорода в течение 4 часов. После спекания таблетки ядерного керамического уран-эрбиевого топлива с добавкой 5% масс. эрбийсодержащей закиси-окиси урана имели плотность (10.67±0.03) г/см3, открытую пористость (0.10±0.05)%, термическую стабильность геометрических размеров (0.15±0.05)% при степени бимодальности зеренной структуры ˜2, что соответствовало среднему размеру больших зерен 16 мкм при среднем размере маленьких зерен 8 мкм. Степень бимодальности пористой структуры при этом равна ˜10, что соответствует зональному распределению крупных пор со средним размером 10 мкм и мелких пор со средним размером 1 мкм.

Пример 2. Необходимо получить таблетки ядерного керамического уран-эрбиевого топлива с добавкой эрбийсодержащей закиси-окиси урана (U,Er)3O8, обеспечивающей плотность таблеток в пределах 10.40-10.50 г/см3, бимодальное распределение зерна со степенью бимодальности ˜3 (отношение величины зерен большого размера к величине зерен маленького размера) и открытую пористость в пределах 0.0-0.25%, при этом содержание Er в таблетках должно составлять 0.64 % масс. (по Er). Для этой цели используется эрбийсодержащая закись-окись урана в количестве 20.0% масс., полученная путем окисления уран-эрбиевых таблеток, содержащих, например, 0.41% масс. Er. Для определения содержания Er в таблетках при использовании в качестве добавки эрбийсодержащей закиси-окиси урана можно использовать формулу 1. Чтобы изготовляемые таблетки содержали 0.64% масс. Er, необходимо в порошок UO2 добавить:

Исходя из того, что количество смеси порошков UO2, (U,Er)3O8 и Er2О3 составляет 1000 г, можно определить необходимое количество Er или Er2О3, которое добавляется к порошку, содержащему UO2 и (U,Er)3O8. Так, зная, что для изготовления таблеток надо использовать 200 г (U,Er)3О8 и 800 г смеси UO2 + Er2О3, находим, что количество добавляемого Er должно составлять 5.52 г или 5.52/0.8743=6.31 г Er2О3. Количество порошка UO2 должно составлять 800-6.31=739.69 г. Смешение порошков в смесителе велось согласно предложенному алгоритму:

- приготовление "богатой" смеси порошков UO2 и Er2О3 (100 г UO2 + 6.31 г Er2О3) в течение 30 минут;

- 1 стадия - 231.23 г UO2 + 200 г (U,Er)3O8 + 106.31 г "богатой" смеси;

- 2 стадия - 231.23 г UO2 + 537.54 г смеси после первой стадии;

- 3 стадия - 231.23 г UO2 + 768.77 г смеси после второй стадии;

- проведение смешения с жидким связующим на основе поливинилового спирта и глицерина в количестве 6% масс. или с сухим связующим - стеаратом цинка в количестве 0.2% масс.

Смешение порошков на каждой стадии проводится в течение 30 минут. Прессование полученного пресс-порошка производилось на роторном пресс-автомате. Спекание экспериментальных прессовок проводили в печи при температуре 1750°С в восстановительной атмосфере водорода в течение 4 часов. После спекания таблетки ядерного керамического уран-эрбиевого топлива с добавкой 20% масс. эрбийсодержащей закиси-окиси урана имели плотность (10.55±0.03) г/см3, открытую пористость (0.26±0.05)%, термическую стабильность геометрических размеров (0.25±0.05)% при степени бимодальности зеренной структуры ˜3, что соответствовало среднему размеру больших зерен 22 мкм при среднем размере маленьких зерен 7 мкм. Степень бимодальности пористой структуры при этом равна ˜7, что соответствует зональному распределению крупных пор со средним размером 20 мкм и мелких пор со средним размером 3 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| ТАБЛЕТКА ЯДЕРНОГО УРАН-ЭРБИЕВОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2005 |

|

RU2339094C2 |

| Способ изготовления керамического ядерного топлива с выгорающим поглотителем | 2019 |

|

RU2711006C1 |

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО КЕРАМИЧЕСКОГО УРАН-ЭРБИЕВОГО ТОПЛИВА | 2007 |

|

RU2382424C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА ВЫСОКОГО ВЫГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2376665C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УРАНГАДОЛИНИЙСОДЕРЖАЩИХ ТОПЛИВНЫХ ТАБЛЕТОК | 2002 |

|

RU2243601C2 |

Изобретение относится к ядерной технике. Сущность изобретения: способ изготовления таблетки ядерного керамического топлива заключается в том, что готовят двухкомпонентную смесь из порошка диоксида урана и порошка оксида эрбия в пределах 0,37-0,64% масс. по эрбию при условной массовой доле U-235 от 2,6 до 2,8% масс. После чего в смесь вводят связующее, готовят прессовки, которые спекают до получения таблетки ядерного керамического топлива. На стадии приготовления двухкомпонентной смеси из диоксида урана и оксида эрбия в смесь дополнительно вводят порошок эрбийсодержащей закиси-окиси урана. При этом для обеспечения гомогенного распределения эрбийсодержащей окиси урана смешение порошков проводят в четыре этапа. На первом этапе готовят обогащенную по эрбию смесь из 1/8 расчетного количества диоксида урана и всего расчетного количества оксида эрбия. На втором этапе к обогащенной по эрбию смеси первого этапа добавляют все расчетное количество эрбийсодержащей закиси-окиси урана и 1/3 оставшегося диоксида урана. Затем последовательно, в два этапа, смешивают полученную обогащенную по эрбию смесь второго этапа с равными долями оставшегося расчетного количества диоксида урана. Преимущества изобретения заключаются в оптимизации эксплуатационных свойств таблетки. 3 з.п. ф-лы.

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2157568C1 |

| US 5882552 A, 16.03.1999 | |||

| US 5978431 A, 02.11.1999 | |||

| РАЗВЕРТКА ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 1992 |

|

RU2032382C1 |

Авторы

Даты

2006-03-10—Публикация

2004-01-13—Подача