Изобретение относится к атомной промышленности, в частности к технологии изготовления керамического ядерного топлива для тепловыделяющих элементов (ТВЭЛ) АЭС.

Одно из направлений повышения безопасности реакторов и улучшения технико-экономических показателей АЭС связано с использованием уран-гадолиниевого топлива с высоким содержанием выгорающего поглотителя (8.00-12.00% мас Gd2O3). При изготовлении топлива с высоким содержанием оксида гадолиния необходимо обеспечить поддержание кислородного потенциала на всем технологическом этапе спекания. Это возможно при использовании дополнительных компонентов содержащих избыточную концентрацию кислорода по сравнению с основным исходным материалом.

Известен способ получения уран-гадолиниевого ядерного топлива, включающий приготовление легирующей композиции, содержащей гидроксид алюминия в количестве 5-10% мас., гидроксид гадолиния в количестве 30-40%, остальное UO2, смешивание легирующей композиции с твердой инертной смазкой и UO2, прессование смеси и спекание таблеток (RU 2502141, опуб. 20.12.2013). За счет введения данных добавок повышается размер зерна, появляется возможность корректировать пористость и кислородный коэффициент.

Недостатком данного способа являются значительные трудо- и энергозатраты в связи с проведением дополнительных операций по получению наноразмерных порошков Gd(OH)3 и Al(ОН)3 (химическое осаждение из разбавленных хлоридных (азотнокислых) растворов, промывка осадка и его сушка при комнатной температуре в течение 48 часов) и применение водных растворов пластификатора. Введение водных растворов ведет к образованию частиц свободного диоксида урана, что предполагает проведение дополнительных операций по их приготовлению и удалению жидкости. Таблетки, полученные по «мокрой» схеме имеют большую открытую пористость, а пластификатор из них может удаляться не полностью.

Известен способ получение ядерного уран-гадолиниевого топлива высокого выгорания на основе диоксида урана, включающий приготовление порошков диоксида урана, оксида гадолиния, оксида хрома и оксида алюминия, пластификатора, порошки оксида хрома и оксида алюминия предварительно прокаливают на воздухе при температуре от 700 до 800°С и измельчают до размера частиц менее 40 мкм; готовят однородную смесь порошков диоксида урана, оксида гадолиния, оксидов алюминия и хрома с пластификатором, проводят подготовку пресс-порошка, прессование таблеток из пресс-порошка, их высокотемпературное спекание и шлифование (RU 2362223, опуб. 20.07.2009).

Недостатком данного способа является использование большого количества добавок и пластификатора, что предполагает проведение дополнительных операций в виде предварительного прокаливания на воздухе и дополнительное измельчение. Данный способ получения уран-гадолиниевых таблеток также характеризуется значительными трудо- и энергозатратами.

Наиболее близким к предлагаемому способу является способ изготовления таблеток ядерного топлива с выгорающим поглотителем, который включает приготовление закиси-окиси урана с выгорающим поглотителем, приготовление пресс-порошка, прессование, спекание и шлифование. На стадии приготовления закиси-окиси с выгорающим поглотителем в качестве сырья используют как бракованные спеченные таблетки, так и шлифовальную пыль с любым отличным от номинального в таблетках содержанием поглотителя. На стадии приготовления пресс-порошка полученную закись-окись в шихту добавляют в количестве до 20% мас., причем достижение номинального содержания выгорающего поглотителя в таблетках достигают путем варьирования количества добавок в шихту закиси-окиси в зависимости от содержания в ней поглотителя (RU 2353988, опуб. 27.04.2009).

Недостатком данного способа является использование в качестве выгорающего поглотителя только Gd2O3 в количестве до 3,50% мас., использование небольшого диапазона температур спекания и применение закиси-окиси урана только до 20% мас. Также существенным недостатком является использование стеарата цинка, который при разложении и отгонки остатка оседает и накапливается на поверхности футеровки нагревательной печи, что приводит к необходимости зачистки печи и в дальнейшем к ее разрушению.

Задачей настоящего изобретения является обеспечение высоких эксплуатационных свойств керамического ядерного топлива с выгорающим поглотителем, а именно обеспечение оптимального значения кислородного коэффициента и других характеристик топливных таблеток (плотности спеченных таблеток, объемной доли открытых пор, диаметра зерна, доспекаемости).

Технический результат изобретения заключается в увеличении значений кислородного коэффициента (отношение числа атомов кислорода, валентно связанных с ураном, к числу атомов урана) в топливных таблетках, что приводит к увеличению теплопроводности и уменьшению деформации топливных таблеток в ядерном реакторе.

Технический результат достигается тем, что в способе изготовления таблеток ядерного топлива с выгорающим поглотителем, включающем приготовление закиси-окиси с выгорающим поглотителем, приготовление пресс-порошка, прессование, спекание и шлифование, в качестве выгорающего поглотителя используется гидроксокарбонат гадолиния.

Спекание спрессованного топлива осуществляется в восстановительных средах (в том числе с добавлением N2), подаваемые газы насыщены парами воды, при этом влажность атмосферы спекания составляет от 8000-15000 ppm (в зависимости от содержания выгорающего поглотителя), а температура спекания составляет 1650-1750°С. Кроме того, содержание выгорающего поглотителя в топливных таблетках составляет 1,50…12,00% мас. К порошку диоксида урана на стадии получения однородной шихты вводится добавка порошка закиси-окиси урана и/или закись-окись урана с гадолинием в количестве до 30% мас.

Способ позволяет получить тонкодисперсную фазовую структуру (U,Gd)O2 и с контролируемой по размеру и количеству пористостью, которая, в свою очередь, обеспечивает термическую стабильность топливных таблеток при «доспекании» и оптимальные значения кислородного коэффициента.

Величина кислородного коэффициента является важнейшей характеристикой с точки зрения обеспечения теплофизических характеристик ядерного топлива. Поддержание отношения О/М≥2,00 является важнейшим требованием к таблеткам, т.к. при этом теплопроводность максимальна, а деформация, вызываемая ползучестью, минимальна, что приводит к размерной стабильности таблеток при облучении. В настоящее время помимо дополнительно поступающего в печь кислорода, он присутствует и в добавках Gd2O3 и U3O8 (или (UGd)3O8), содержание кислорода в которых влияет на параметр решетки. Также параметр решетки изменяется от количества оксида гадолиния. Исследования показывают, что при содержании Gd2O3 от 0 до 40%МД отношение О/М практически равно 2,00. При повышении содержания Gd2O3 более 50%МД отношение О/М снижается (<2,00) (Горский В.В. Уран-гадолиниевое оксидное топливо: Основные свойства Gd2O3 и UO2-Gd2O3 // Атомная техника за рубежом, 1989, №2. стр. 3-11). Поэтому использование добавки гидроксокарбоната гадолиния - Gd(OH)CO3⋅xH2O (или Gd(CO3)3⋅xH2O), которая в восстановительной (H2+N2) атмосфере печи при высоких температурах разлагается до Gd2O3, и образует газообразные продукты в виде СО и H2O, благоприятно влияют на спекаемость уран-гадолиниевых таблеток и стабильность решетки с высоким содержанием выгорающего поглотителя (≥8,00% мас.).

Добавка в виде Gd(OH)CO3⋅xH2O (или Gd(CO3)3⋅xH2O) получена путем растворения Gd2O3 в азотной кислоте (HNO3) с дальнейшим осаждением основной соли раствором карбоната аммония ((NH4)2CO3). В результате осаждения образуется легкофильтруемый порошок с высоким значением удельной поверхности. Так, например значения плотности утряски для Gd2O3 составляет 1,3 г/см3, а для Gd(OH)CO3⋅xH2O - 0,3 г/см3. Данное свойство порошков главным образом влияет на плотность таблеток.

Изобретение поясняется иллюстрациями:

На фиг. 1 изображена характерная микроструктура для варианта изготовления 1; а) - средний эффективный диаметр зерна (9,7 мкм); б) - пористость; в) - фазовый состав.

На фиг. 2 - характерная микроструктура для варианта изготовления 2; а) - средний эффективный диаметр зерна (11,4 мкм); б) - пористость; в) - фазовый состав.

На фиг. 3 - характерная микроструктура для варианта изготовления 3; а) - средний эффективный диаметр зерна (12,8 мкм); б) - пористость; в) - фазовый состав.

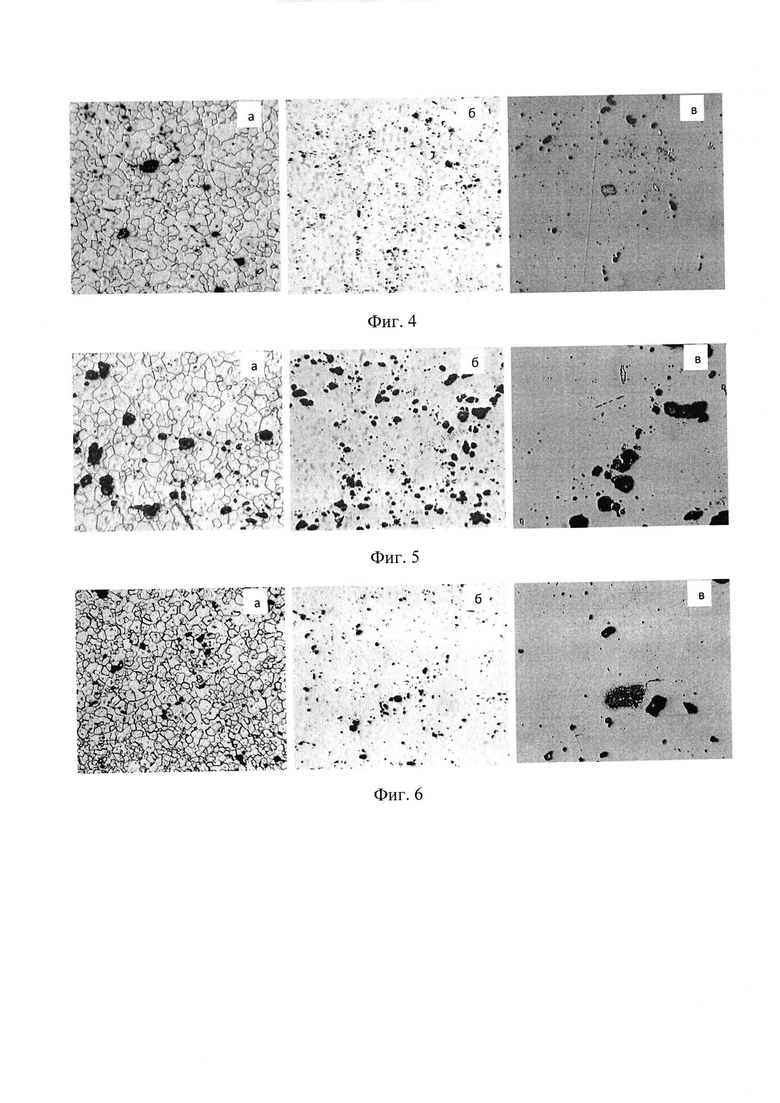

На фиг. 4 - характерная микроструктура для варианта изготовления 4; а) - средний эффективный диаметр зерна (16,3 мкм); б) - пористость; в) - фазовый состав.

На фиг. 5 - характерная микроструктура для варианта изготовления 5; а) - средний эффективный диаметр зерна (16,6 мкм); б) - пористость; в) - фазовый состав.

На фиг. 6 - характерная микроструктура для варианта изготовления 6; а) - средний эффективный диаметр зерна (11,5 мкм); б) - пористость; в) - фазовый состав.

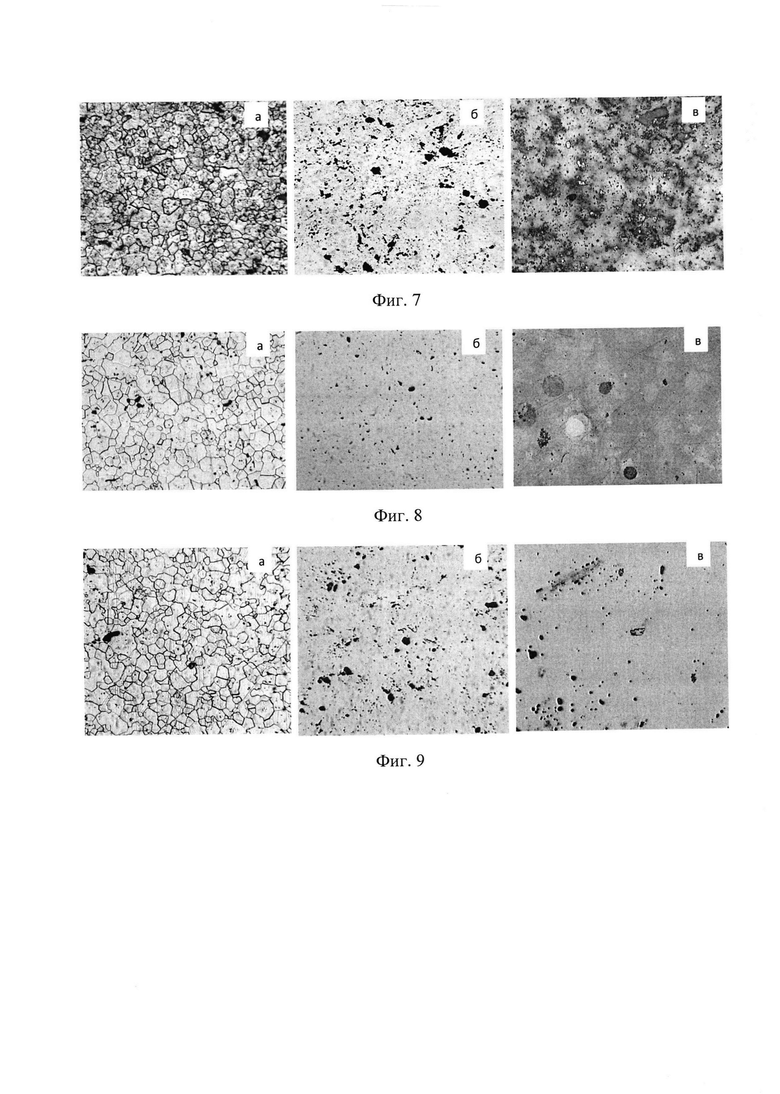

На фиг. 7 - характерная микроструктура для варианта изготовления 7; а) - средний эффективный диаметр зерна (11,5 мкм); б) - пористость; в) - фазовый состав.

На фиг. 8 - характерная микроструктура для варианта изготовления 8; а) - средний эффективный диаметр зерна (14,9 мкм); б) - пористость; в) - фазовый состав.

На фиг. 9 - характерная микроструктура для варианта изготовления 9; а) - средний эффективный диаметр зерна (15,5 мкм); б) - пористость; в) - фазовый состав.

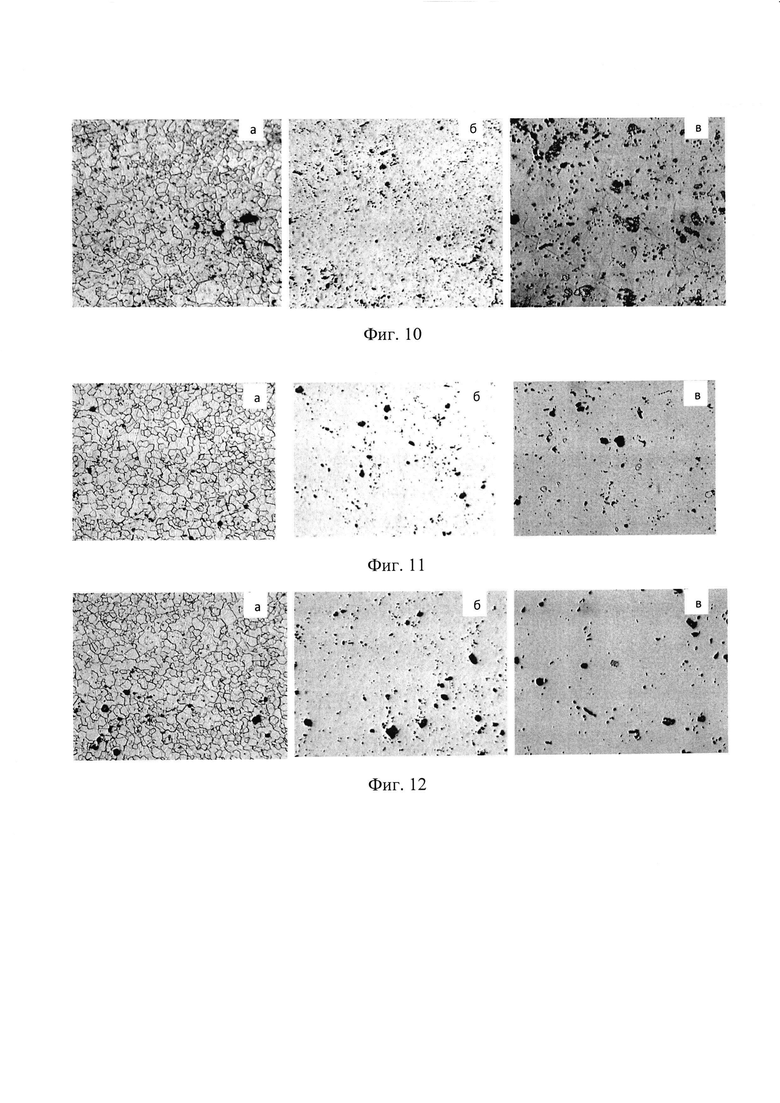

На фиг. 10 - характерная микроструктура для варианта изготовления 10; а) - средний эффективный диаметр зерна (11,5 мкм); б) - пористость; в) - фазовый состав.

На фиг. 11 - характерная микроструктура для варианта изготовления 11; а) - средний эффективный диаметр зерна (13,4 мкм); б) - пористость; в) - фазовый состав.

На фиг. 12 - характерная микроструктура для варианта изготовления 12; а) - средний эффективный диаметр зерна (11,5 мкм); б) - пористость; в) - фазовый состав.

Примеры реализации предлагаемого способа:

Исходные порошки U3O8 или (UGd)3O8 (до 30%), Gd2O3 или Gd(OH)CO3⋅xH2O (или Gd(CO3)3⋅xH2O) (1,50…12,00%) предварительно смешивают. Расчет добавки Gd(OH)CO3⋅xH2O (или Gd(CO3)3⋅xH2O) производится исходя из молярной массы Gd2O3 и Gd(OH)CO3⋅xH2O (Gd(CO3)3⋅xH2O), и процентного содержания гадолиния в данных соединениях. Далее проводят смешивание, с получением однородной смеси. Вследствие чего улучшается фазовая структура UO2 - Gd2O3 (или UO2 - Gd(OH)CO3⋅xH2O, (UO2 - Gd(CO3)3⋅xH2O)) и за счет агломерации получается сыпучая смесь с высокой насыпной плотностью. Смешивание приготовленной порошкообразной шихты с твердой смазкой осуществляют в смесителе, необходимого объема. Полученный пресс-порошок прессуют на роторном прессе. Спекание таблеток осуществляют в высокотемпературной печи с температурой рабочей зоны 1650-1750°С, в восстановительной атмосфере, в том числе с добавлением N2. Подаваемые газы насыщены парами воды, при этом влажность атмосферы спекания составляет от 8000-15000 ppm (в зависимости от содержания Gd2O3). Операцию шлифования проводят на бесцентровом шлифовальном станке («сухой» способ).

1 вариант: к исходному порошку UO2 добавляли 15% (UGd)3O8, 8,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% стеарат алюминия и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1650°С.

2 вариант: к исходному порошку UO2 добавляли 15% (UGd)3O8, 8,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% ДИСЭД и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1730°С.

3 вариант: к исходному порошку UO2 добавляли 15% (UGd)3O8, 8,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% стеарат алюминия и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1700°С.

4 вариант: к исходному порошку UO2 добавляли 20% (UGd)3O8, 8,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% стеарат алюминия и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1730°С.

5 вариант: к исходному порошку UO2 добавляли 30% U3O8, 8,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% стеарат алюминия и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1730°С.

6 вариант: к исходному порошку UO2 добавляли 15% (UGd)3O8, 10,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% стеарат алюминия и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1700°С.

7 вариант: к исходному порошку UO2 добавляли 12% U3O8, 1,50% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,3% ДИСЭД и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1700°С.

8 вариант: к исходному порошку UO2 добавляли 12,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% ДИСЭД и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1700°С.

9 вариант: к исходному порошку UO2 добавляли 20% (UGd)3O8, 5,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% ДИСЭД и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1730°С.

10 вариант: к исходному порошку UO2 добавляли 30% U3O8, 3,35% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,2% ДИСЭД и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1750°С.

11 вариант: к исходному порошку UO2 добавляли 15% (UGd)3O8, 8,00% Gd2O3, смешивали и компактировали. К полученной смеси добавляли 0,1% ДИСЭД и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1680°С.

12 вариант: к исходному порошку UO2 добавляли 15% (UGd)3O8, 11,80% Gd(OH)CO3⋅xH2O, смешивали и компактировали. К полученной смеси добавляли 0,1% ДИСЭД и смешивали. Пресс-порошок прессовали на роторном прессе и проводили спекание при температуре 1680°С.

Режимы изготовления представлены в таблице 1.

Качественные характеристики уран-гадолиниевых таблеток для каждого варианта изготовления приведены в таблице 2:

Из таблицы 2 следует, что плотность, кислородный коэффициент, термическая стабильность «доспекаемость» и микроструктура заявляемых таблеток в зависимости от вариантов изготовления, соответствует нормативным требованиям действующих технических условий, а некоторые варианты и перспективным требованиям на таблетки уран-гадолиниевого оксидного топлива нового поколения.

Анализ результатов, приведенных в таблице 2, показал, что таблетки с добавкой в виде Gd(ОН)СО3⋅xH2O (или Gd(СО3)3⋅xH2O) варианта 12 по сравнению с вариантом 11 (с Gd2O3) отличаются тем, что среднее значение кислородного коэффициента возросло на 0.01 (абсолютная погрешность метода определения составляет 0.0045 при Р=0.95), при этом остальные характеристики практически не отличаются от других вариантов с добавкой Gd2O3.

Таким образом, описываемый способ обладает преимуществом, по сравнению с известными в настоящий момент способами изготовления таблеток ядерного топлива с выгорающим поглотителем, в части использования в качестве выгорающего поглотителя гидроксокарбоната гадолиния, обеспечивая оптимальные и перспективные требования к характеристикам топливных таблеток (кислородному коэффициенту, плотности спеченных таблеток, объемной доли открытых пор, диаметра зерна, доспекаемости).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| Способ получения топливных композиций на основе диоксида урана с добавкой выгорающего поглотителя нейтронов | 2020 |

|

RU2734692C1 |

| Способ изготовления уран-гадолиниевого ядерного топлива | 2020 |

|

RU2750780C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УРАНГАДОЛИНИЙСОДЕРЖАЩИХ ТОПЛИВНЫХ ТАБЛЕТОК | 2002 |

|

RU2243601C2 |

| Способ изготовления уран-гадолиниевого ядерного топлива | 2023 |

|

RU2814275C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ТОПЛИВНЫХ ТАБЛЕТОК С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ ДЛЯ ЯДЕРНЫХ РЕАКТОРОВ | 2012 |

|

RU2504032C1 |

| ТАБЛЕТКА ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2004 |

|

RU2268507C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| КОМБИНИРОВАННАЯ ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА | 2010 |

|

RU2427936C1 |

Изобретение относится к атомной промышленности, в частности к технологии изготовления керамического ядерного топлива для тепловыделяющих элементов. Способ изготовления таблеток ядерного топлива с выгорающим поглотителем включает приготовление закиси-окиси с выгорающим поглотителем, приготовление пресс-порошка, прессование, спекание и шлифование. В качестве выгорающего поглотителя используют гидроксокарбонат гадолиния Gd(OH)CO3⋅xH2O (или Gd(CO3)3⋅xH2O). Изобретение позволяет увеличить значения кислородного коэффициента (отношение числа атомов кислорода, валентно связанных с ураном, к числу атомов урана) в топливных таблетках, что приводит к увеличению теплопроводности и уменьшению деформации топливных таблеток в ядерном реакторе. 3 з.п. ф-лы, 12 ил., 2 табл.

1. Способ изготовления таблеток ядерного топлива с выгорающим поглотителем, включающий приготовление закиси-окиси с выгорающим поглотителем, приготовление пресс-порошка, прессование, спекание и шлифование, отличающийся тем, что в качестве выгорающего поглотителя используют гидроксокарбонат гадолиния Gd(OH)CO3⋅xH2O (или Gd(CO3)3⋅xH2O).

2. Способ по п. 1, отличающийся тем, что спекание спрессованного топлива осуществляют в восстановительных средах (в том числе с добавлением N2), подаваемые газы насыщены парами воды, при этом влажность атмосферы спекания составляет от 8000-15000 ppm (в зависимости от содержания выгорающего поглотителя), а температура спекания 1650-1750°С.

3. Способ по п. 1, отличающийся тем, что содержание выгорающего поглотителя в топливных таблетках составляет 1,50…12,00 мас.%.

4. Способ по п. 1, отличающийся тем, что к порошку диоксида урана на стадии получения однородной шихты вводят добавку порошка закиси-окиси урана и/или закись-окись урана с гадолинием в количестве до 30 мас.%.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| МЕРНИК ДЛЯ ИЗВЕСТКОВОГО МОЛОКА ДЛЯ ДЕФЕКАЦИИ САХАРНОГО СОКА | 1931 |

|

SU30987A1 |

| УРАН-ГАДОЛИНИЕВОЕ ЯДЕРНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2502141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| US 5323434 A, 21.06.1994. | |||

Авторы

Даты

2020-01-14—Публикация

2019-06-07—Подача