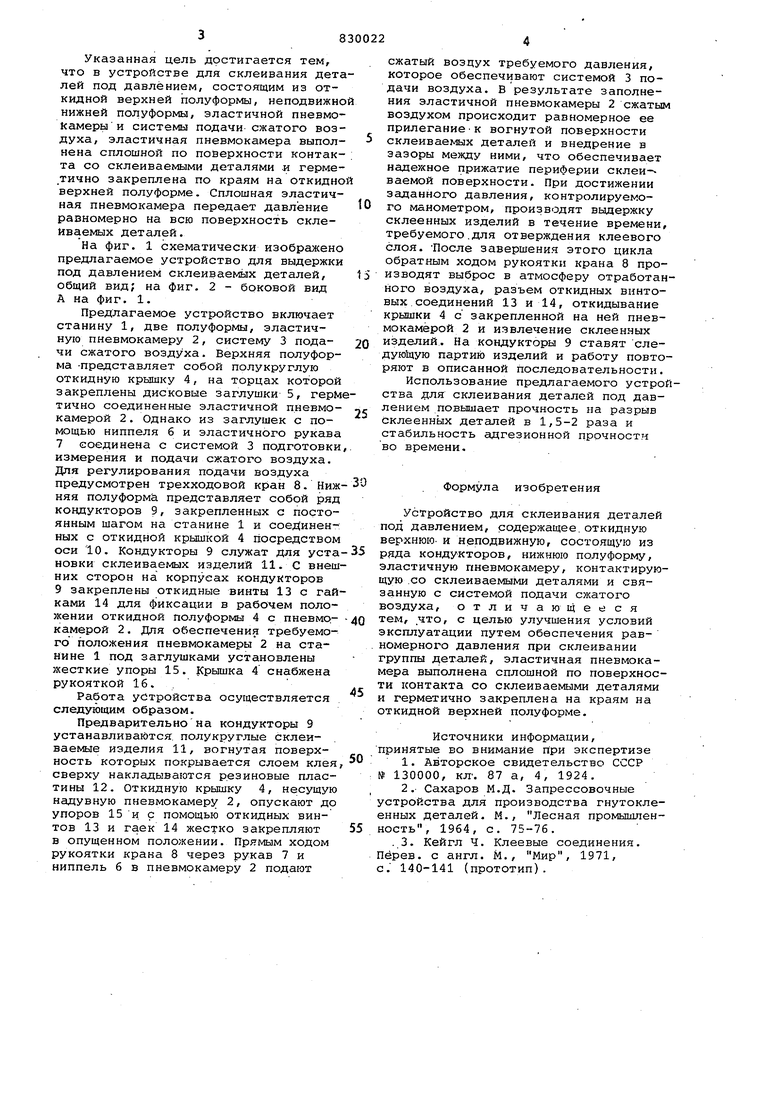

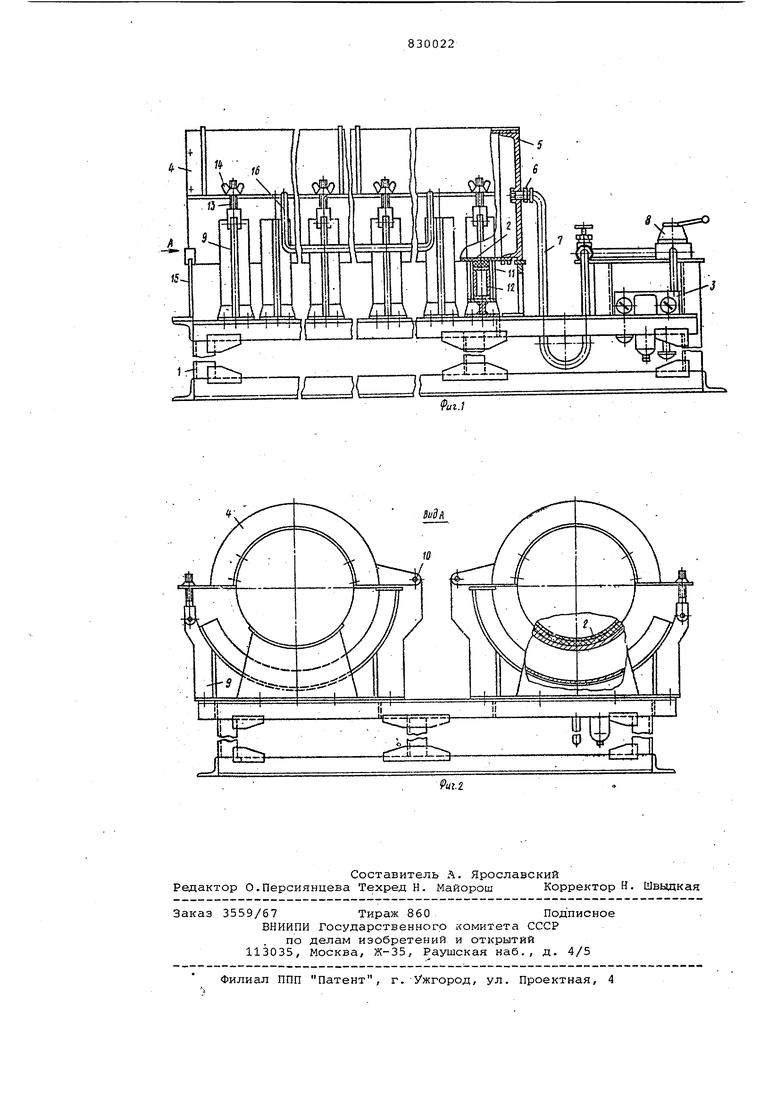

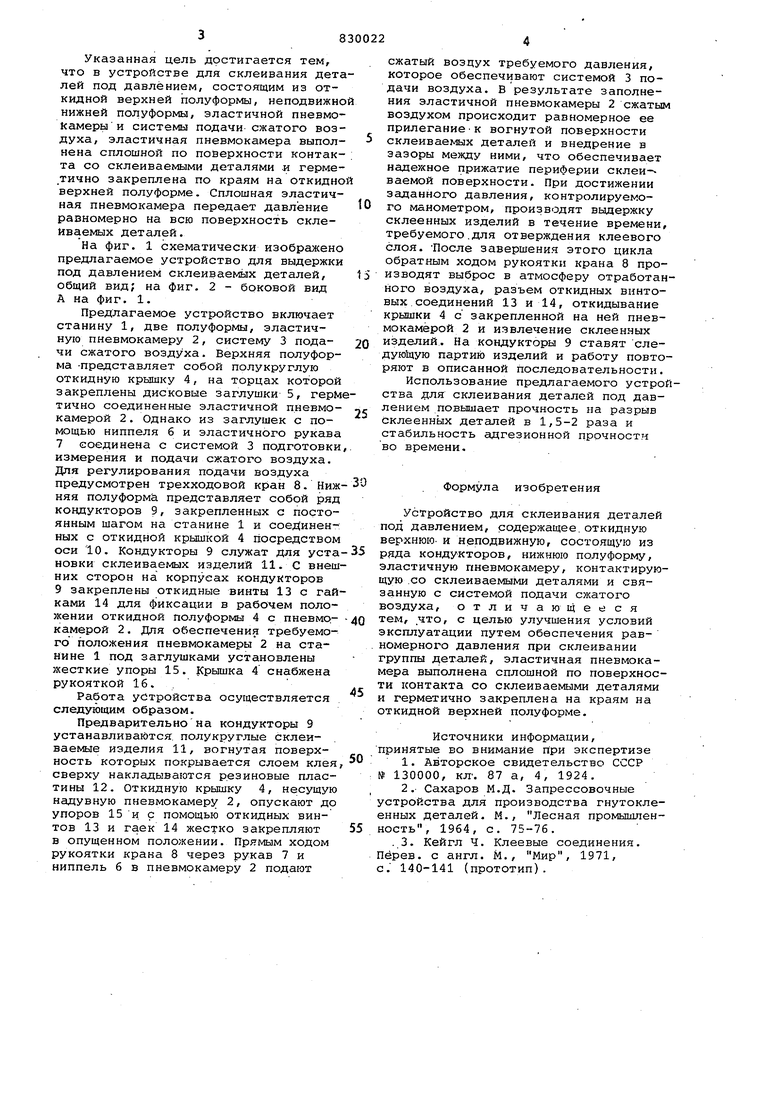

Изобретение относится к машиност ению, в частности к устройствам для соединения конструктивных элементов склеиванием и может быть использова но для склеивания сопрягаемых деталей, преимущественно криволинейной формы.. Известен винтовой пресс для скле ки стандартных образцов, в котором усилие передается на плоские образцы через пластину .l Недостатком данного устройства является невозможность создания.рав номерного давления на поверхности, имеющие кривизну. Известно устройство для секционной запрессовки отдельными шлангами склеиваемых заготовок в котором в качестве исполнительного органа используется шланг, разделенный секциями, которые последовательно соединены от середины к краям клапанами 21, Недостатком этого устройства является не возможность одновременного склеивания группы деталей, сложност изготовления секционного шланга и растянутость цикла обработки за сче последовательного создания давления в секциях. Наиболее близкой к предлагаемой является пневматическая оснаптка для приклеивания тонколистовой стальной усиливающей накладки к пластмассовому корпусу ракеты. Оснастка состоит из двух цельнолитых или механически обработанных цилиндрических полуформ, надувной рубашки, представляющей собой ряд параллельных и вплотную друг к другу расположенных отрезков пожарных шлангов, заглушенных с одной cTopOHbi, а с другой стороны соединенных с воздушным коллектором, винтом для сборки полуформ И системы пневмопитания с манометром з 1. Данная оснастка имеет следующие недостатки. Пневматическая рубашка не обеспечивает равномерного распределёния давления по всей поверхности изделия, так как составлена из отдельных шлангов, каждый из которых создает наибольшее давление вдоль образующей. Тканевые шланги могут допускать утечки, вызывая дополнительные потери сжатого воздуха. Цель изобретения - улучшение условий эксплуатации путем обеспечения равномерного давления при склеиваниигруппы деталей. Указанная цель достигается тем, что в устройстве для склеивания дета лей под давлением, состоящим из откидной верхней полуформы, неподвижно нижней полуформы, эластичной пневмоКамерыи системы подачи сжатого воздуха, эластичная пневмокамера выполнена сплошной по поверхности контакта со склеиваемыми деталями и герме.тично закреплена по краям на откидно верхней полуформе. Сплошная эластичная пневмокамера передает давление равномерно на всю поверхность склеиваемых деталей. На фиг. 1 схематически изображено предлагаемое устройство для выдержки под давлением склеиваемых деталей, общий вид; на фиг. 2 - боковой вид А на фиг. 1. Предлагаемое устройство включает станину 1, две полуформы, эластичную пневмокамеру 2, систему 3 подачи сжатого воздУха. Верхняя полуформа -представляет собой полукруглую откидную крышку 4, на торцах которой закреплены дисковые заглушки 5, герм тично соединенные эластичной пневмокамерой 2. Однако из заглушек с помощью ниппеля 6 и эластичного рукава 7 соединена с системой 3 подготовки измерения и подачи сжатого воздуха. Для регулирования подачи воздуха предусмотрен трехходовой кран 8. Ниж няя полуформа представляет собой ряд кондукторов 9, закрепленных с постоянным шагом на станине 1 и соединен-: ных с откидной крышкой 4 посредством оси 10. Кондукторы 9 служат для уста новки склеиваемых изделий 11. С внеш них сторон на корпусах кондукторов 9 закреплены откидные винты 13 с гай ками 14 для фиксации в рабочем положении откидной полуформы 4 с пневмокамерой 2. Для обеспечения требуемого положения пневмокамеры 2 на станине 1 под заглушками установлены жесткие упоры 15. Крышка 4 снабжена рукояткой 16. . Работа устройства осуществляется следующим образом. Предварительно на кондукторы 9 устанавливаются полукруглые склей- . ваемые изделия 11, вогнутая поверхность которых покрывается слоем клея сверху накладываются резиновые пластины 12. Откидную крышку 4, несущую надувную пневмокамеру 2, опускают до упоров 15 и с помощью откидных винтов 13 и гаек 14 жестко закрепляют в опущенном положении. Прямым ходом рукоятки крана 8 через рукав 7 и ниппель б в пневмокамеру 2 подают сжатый возцух требуемого давления, которое обеспечивают системой 3 подачи воздуха. В результате заполнения эластичной пневмокамеры 2 сжатым воздухом происходит равномерное ее прилеганиеК вогнутой поверхности склеиваемых деталей и внедрение в зазоры между ними, что обеспечивает надежное прижатие периферии склей-ваемой поверхности. При достижении заданного давления, контролируемого манометром, производят выдержку склеенных изделий в течение времени, требуемого.для отверждения клеевого слоя. После завершения этого цикла обратным ходом рукоятки крана 8 производят выброс в атмосферу отработанного воздуха, разъем откидных винтовых соединений 13 и 14, откидывание крышки 4 с закрепленной на ней пневмокамерой 2 и извлечение склеенных изделий. На кондукторы 9 ставят следую1цую партию изделий и работу повторяют в описанной последовательности. Использование предлагаемого устройства для склеивания деталей под давлением повышает прочность на разрыв склеенных деталей в 1,5-2 раза и стабильность адгезионной прочности во времени. Формула изобретения Устройство для склеивания деталей под давлением, содержащее.откидную верхнюю- и неподвижную, состоящую из ряда кондукторов, нижнюю полуформу, эластичную пневмокамеру, контактирующую .со склеиваемыми деталями и связанную с системой подачи сжатого воздуха, отличающее ся тем, .что, с целью улучшения условий эксплуатации путем обеспечения равномерного давления при склеивании группы деталей, эластичная пневмокамера выполнена сплошной по поверхности контакта со склеиваемыми деталями и герметично закреплена на краям на откидной верхней полуформе. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 130000, кл. 87 а, 4, 1924. 2.Сахаров М.Д. Запрессовочные устройства для производства гнутоклеенных деталей. М., Лесная промышленность, 1964, с. 75-76. . 3. Кейгл Ч. Клеевые соединения. Пёрев. с англ. М., Мир, 1971, с. 140-141 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| Устройство для склеивания деталей | 1990 |

|

SU1745556A1 |

| Устройство для подводного вытяжения позвоночника | 1985 |

|

SU1377100A1 |

| Устройство для изготовления полых многослойных резиновых изделий | 1985 |

|

SU1227491A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО БРУСА | 2009 |

|

RU2386530C1 |

| Устройство для склеивания деталей | 1989 |

|

SU1700293A1 |

| ЯЩИК | 2004 |

|

RU2272406C2 |

| Способ склеивания металлических деталей | 1988 |

|

SU1595866A1 |

| Устройство для склеивания много-СлОйНыХ пАНЕлЕй C СОТОВыМ зАпОлНи-ТЕлЕМ | 1978 |

|

SU793788A1 |

| Установка для изготовления строительных изделий | 1981 |

|

SU961969A1 |

Авторы

Даты

1981-05-15—Публикация

1978-12-11—Подача