Изобретение относится к уплотнительной технике и преимущественно может быть использовано для изготовления уплотнений разъёмных фланцевых соединений, работающих в условиях высокого давления, быстросменяемых тепловых потоков, агрессивных сред и радиационного облучения.

Одной из проблем в данной области техники является создание надёжного уплотнения. Острота проблемы становится особенно ясной при учёте того, что габариты фланцевых разъёмов могут достигать несколько метров, а работы, связанные с заменой уплотнения, сложны, длительны во времени и требуют значительных материальных затрат. Поэтому перспективным является использование высоких свойств расширенного графита (термостойкость, стойкость к агрессивным средам, нетоксичность, непроницаемость для жидкостей и газов, высокая упругая деформация) для изготовления уплотнительной ленты. Такую ленту можно было бы использовать для изготовления уплотнений непосредственно на месте их применения, исключив или сведя к минимуму отходы, возникающие и процессе их изготовления. Однако расширенный графит не является эластичным и не обладает достаточной гибкостью, поэтому при применении расширенного графита для уплотнительной ленты возникают большие сложности.

Известны уплотнительные ленты из расширенного графита [1, 2], для повышения гибкости которых хотя бы одну поверхность выполняют тиснёной. Известны также уплотнительные ленты из расширенного графита [3, 4, 5] для повышения гибкости которых на поверхностях выдавлены линии-канавки, идущие вдоль ленты и/или насечки под некоторым углом к поперечному направлению ленты. Уплотнительные ленты [1, 2, 3, 4, 5] могут быть применены только как наматываемые по спирали набивки сальника и не могут быть применены для уплотнения фланцевых разъёмных соединений.

Также известны уплотнительные ленты из расширенного графита, предназначенные для спирально навиваемых сальниковых набивок. Эти уплотнительные ленты для увеличения их упругости выполнены гофрированными. При этом гофры могут быть направлены поперечно длины ленты [6], либо гофры могут проходить с отклонением от поперечного направления [7]. Такие уплотнительные ленты наматывают вокруг части вала, располагаемой в сальниковой камере, и заполняют, таким образом, кольцевой зазор между валом и сальниковой камеры, затем вал устанавливают в сальниковую камеру и затягивают сальник с целью сжатия уплотнительной ленты вдоль ее ширины, осуществляя требуемое уплотнение. Известен узел уплотнения штока запорно-регулирующей арматуры [8], в котором замыкающие кольца выполнены в виде многослойного кольцевого цилиндра, образованного витками фольги из расширенного графита и армированного витками металлической фольги, при этом структура многослойного кольцевого цилиндра выполнена гофрообразной. Уплотнительные ленты [6-8] не предназначены для уплотнения разъёмных фланцевых соединений.

Известна уплотняющая лента из слоистого графита [9], предназначенная для уплотнения фланцевых соединений. Известная уплотнительная лента одинакова по толщине и имеет волнистую форму, что позволяет при накладывании такой ленты на уплотняющую поверхность изогнутой конфигурации сглаживать волнистость. При этом не происходит уменьшение толщины ленты и образование трещин. Высокая гибкость такой ленты позволяет при приложении незначительных растягивающих напряжений достичь полного совпадения ленты с изогнутыми уплотняемыми поверхностями. Однако такая лента в силу своей волнообразной формы должна иметь большой шаг волн и поэтому применяется для уплотнения разъёмных фланцевых соединений значительных размеров. При попытке создать волнообразную ленту с малым шагом волн на поверхности такой ленты возникают трещины или поверхностные дефекты в виде выкрашивания. Для устранения этого недостатка предложено формирование на ленте из расширенного графита поперечных гофр осуществлять в замкнутом объёме. Для этого ленту из расширенного графита [10] пропускают между двумя движущимися и контактирующимися с вершинами зубьев зубчатых валков лентами, обеспечивая колебательное движение ленты из расширенного графита перед входом в зубчатые валки в плоскости вращения валков.

Уплотнительные ленты [9, 10] обладают малой прочностью. Как показала практика применения таких уплотнительных лент, образованных из пяти слоев, такие ленты при приложении к ним удельного давления 400 кг/см3 разрушаются, превращаясь в порошок. Поэтому такие ленты не могут быть применены для уплотнения сосудов высокого давления.

Известны листовые материалы для уплотнительных прокладок, содержащие расширенный графит и армирующий слой из высокомолекулярного термопластичного полимерного волокна [11] либо расширенный графит, скреплённый связующим веществом с листом нержавеющей стали [12]. Однако известные материалы не предназначены для их применения в качестве ленточных уплотнений.

Известна уплотнительная лента из расширенного графита [13] со сформированными на ней чередующимися профильными углублениями, уменьшающимися от одной кромки ленты к другой путём пропускания ленты между двумя прямозубыми коническими колёсами. Благодаря этим чередующимся углублениям одна продольная кромка ленты сжимается в продольном направлении, и лента может согласовываться с её заданным радиусом уплотняемой поверхности. Такая лента может применяться только в некотором спектре радиусов за счёт растягивания чередующихся углублений. Гибкость такой уплотнительной ленты в направлении ширины ленты понижена, так как по внутренней кромке ленты волнообразные перегибы симметричны, а по наружной кромке ленты - асимметричны, что обусловлено конструкцией стандартных конических колёс. Кроме того, такая лента обладает малой прочностью.

Известен способ изготовления плоской прокладки из уплотнительной ленты расширенного графита [14], согласно которому в проточку под уплотнительную прокладку фланцевого разъёмного соединения последовательно укладывают гофрированную графитовую ленту, гофрированную металлическую ленту и вновь гофрированную графитовую ленту. При этом гофрированные графитовые ленты соединяют с гофрированной металлической лентой с помощью адгезионных слоев. В тех случаях, когда требуется прокладка большой толщины, в проточку под уплотнительную прокладку фланцевого разъёмного соединения укладывают чередующиеся слои гофрированных графитовых и металлических лент, причём количество слоев графитовых лент на один слой больше. Указанный способ изготовления уплотнительной прокладки применяется при наличии во фланце проточки под уплотнительную прокладку и не может быть применён для уплотнения гладких фланцевых разъёмов. В силу того, что механические свойства лент расширенного графита не совпадают с механическими свойствами металлических лент, гофры обеих лент будут отличаться по своей конфигурации и при наложении друг на друга не совпадут. Поэтому собираемый сандвич имеет рыхлую структуру, что, безусловно, скажется на качестве уплотняемого соединения. Кроме того, поскольку на сборку лента расширенного графита поступает со сформированными на ней гофрами, такая лента может иметь поверхностные повреждения, полученные в процессе формообразования гофр.

Наиболее близкой но своей технической сущности по отношению к заявляемому изобретению является уплотнительная лента, содержащая скреплённые между собой слоистую графитовую структуру в виде фольги расширенного графита и армирующий элемент из металлической фольги со сформированными на уплотнительной ленте чередующимися гофрами [15]. Гофры образуются за счёт пропускания плоской исходной ленты между двумя прямозубыми коническими колёсами, у которых высота зуба понижается от внутреннего дополнительного конуса к наружному (у стандартных конических колёс наоборот). Это позволяет получить по кромкам ленты симметричные относительно друг друга волнообразные перегибы и повысить гибкость ленты в направлении её ширины. Однако применяемый способ гофрообразования превращает уплотнительную ленту в пространственную спираль, которая может быть применена только в некотором спектре радиусов. Таким образом, известная уплотнительная лента не обладает универсальностью, поскольку необходимо иметь гамму уплотнительных лент в виде пространственных спиралей для практического применения. Другим серьёзным недостатком уплотнительной ленты является её малая прочность при применении в качестве уплотнения фланцевых разъёмов, которая обусловлена тем, что ширина армирующего элемента меньше ширины слоя фолы и расширенного графита. В связи с этим возникает ещё один недостаток уплотнительной ленты, который заключается в том, что невозможно обеспечить равномерное контактное давление по всей ширине уплотнительной ленты в случае её применения для уплотнения плоских фланцевых разъёмов.

В основу настоящего изобретения была поставлена задача разработать универсальную уплотнительную ленту для уплотнения плоских фланцевых разъёмов.

Технический результат заявляемого изобретения заключается в возможности приложения к уплотнительной ленте повышенного удельного давления без её разрушения и в обеспечении равномерного контактного давления по ширине уплотнительной ленты.

Технический результат достигается тем, что уплотнительная лента, содержащая скреплённые между собой слоистую графитовую структуру в виде фольги расширенного графита и армирующий элемент из металлической фольги, со сформированными на ленте чередующимися гофрами, согласно изобретению снабжена вторым слоем фольги расширенного графита, а армирующий элемент заключен между слоями фольги расширенного графита и соединён со слоями расширенного графита с помощью связующего вещества, при этом ширина фольги расширенного графита и фольги армирующего элемента совпадают, а чередующиеся гофры образованы пропусканием плоской исходной ленты между прямозубыми цилиндрическими колёсами и направлены в поперечном направлении ленты.

Целесообразно, чтобы чередующиеся гофры сокращали длину плоской исходной ленты, по крайней мере, на 10%.

Желательно, чтобы амплитуда чередующихся гофр превышала толщину ленты в 1,5-3 раза.

Желательно, чтобы шаг чередующихся гофр превышал толщину ленты в 3-6 раз.

В качестве армирующей металлической фольги могут быть применены либо нержавеющая сталь, либо никель или титан, либо их сплавы.

Предпочтительно, чтобы толщина армирующей металлической фольги находилась бы в пределах 0,02-0,1 мм.

Предпочтительно, чтобы толщина каждого слоя фольги расширенного графита находилась бы в пределах 0,2-0,6 мм.

Предпочтительно, чтобы ширина слоев фольги расширенного графита и армирующей металлической фольги находились бы в пределах 8-50 мм.

Целесообразно, чтобы плотность любого слоя фольги расширенного графита находилась бы в пределах 0,8-1,1 г/см3.

Целесообразно, чтобы на одной из поверхностей ленты был бы нанесён незасыхающий клеевой слой, защищённый легко удаляемым антиадгезионным материалом.

В качестве антиадгезионного материала может быть применена бумага с односторонним силиконовым покрытием.

Отличительная особенность заявляемой уплотнительной ленты заключается в том, что в отличие от прототипа она снабжена вторым слоем фольги расширенного графита, а армирующий элемент заключен между слоями фольги расширенного графита и соединён со слоями фольги расширенного графита с помощью связующего вещества. Благодаря этому слои фольги расширенного графита прочно соединены с армирующим элементом. Увеличению прочности соединения способствует и то, что слои фольги расширенного графита и армирующий элемент имеют одинаковую ширину. Поэтому формирование гофр на уплотнительной ленте не приводит к возникновению на фольге расширенного графита трещин, разрывов или выкрашивания. За счёт одинаковой ширины фольги расширенного графита и армирующего элемента обеспечивается равномерное контактное давление по ширине уплотнительной ленты при затягивании фланцевого соединения с одновременным повышением предельного удельного давления, при котором не произойдёт разрушение ленточного уплотнения. Наличие армирующей металлической фольги по всей ширине ленты позволяет получить на ленте без её разрушения, более сближенные между собой гофры, что расширяет диапазон диаметров уплотняемых разъёмных фланцевых соединений.

Эти и другие особенности и преимущества патентуемого изобретения будут конкретизированы при рассмотрении конкретного примера его выполнения и прилагаемых чертежей, на которых изображены:

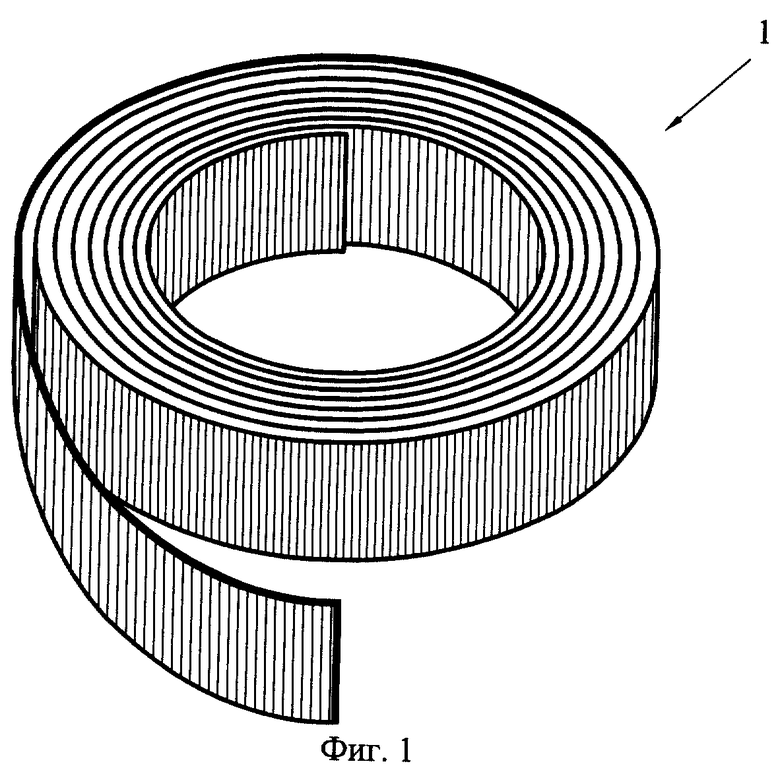

фиг.1 - перспективное изображение уплотнительной ленты, являющейся предметом патентуемого изобретения;

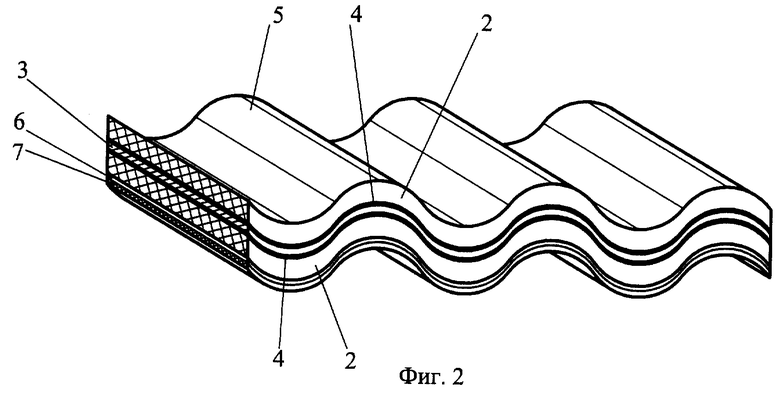

фиг.2 - перспективное изображение части уплотнительной ленты, являющейся предметом патентуемого изобретения;

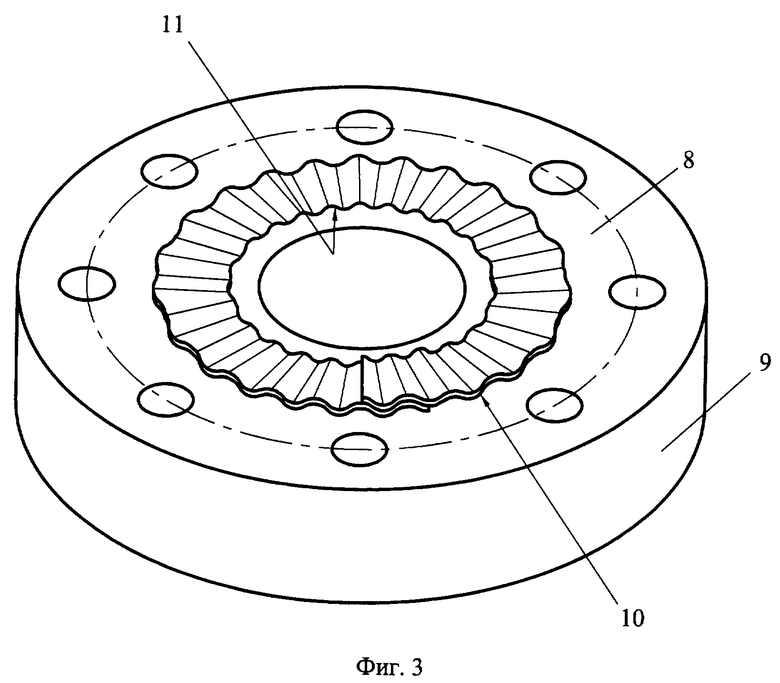

фиг.3 - перспективное изображение части уплотнительной ленты на фланце разъёмного соединения, являющейся предметом патентуемого изобретения.

Изображённая на фиг.1, 2 уплотнительная лента 1 содержит два слоя слоистой графитовой структуры в виде фольги 2 расширенного графита и армирующий элемент из металлической фольги 3. Металлическая фольга 3 заключёна между слоями фольги 2 расширенного графита и соединена со слоями фольги расширенного графита с помощью связующего вещества 4, например, клея 88-НП (ТУ 38 105 540-85). В качестве клея может быть применён любой клей, предназначенный для соединения холодным способом фольги расширенного графита и металлической фольги с усилием отрыва не менее 1,18 МПа, работающих в среде воздуха в любых климатических условиях при температуре от минус 50 до плюс 70°С. Слои фольги 2 расширенного графита имеют одинаковую ширину с металлической фольгой 3. Поэтому слои фольги расширенного графита прочно соединены с армирующим элементом. Для увеличения гибкости уплотнительной ленты на её поверхности сформированы чередующиеся гофры 5. Гофры образованы путём пропускания плоской исходной ленты между прямозубыми цилиндрическими колёсами. При этом чередующиеся гофры сокращают её длину, по крайней мере, на 10%. Данное сокращение длины зависит от толщины плоской исходной ленты и достигается выбором соответствующей амплитуды и шага гофр. Такое сокращение достигается за счёт размещения между слоями фольги расширенного графита армирующей металлической ленты. Наличие армирующей металлической фольги по всей ширине ленты позволяет получить на ленте без её разрушения более сближенные между собой гофры, что расширяет диапазон диаметров уплотняемых разъёмных фланцевых соединений. Амплитуда гофр превышает толщину ленты в 1,5-3 раза, при этом меньшее значение амплитуды применяется при уплотнении разъёмных фланцевых соединений диаметром более одного метра. Большее значение амплитуды применяется при уплотнении разъёмных фланцевых соединений меньшего диаметра и определяется исключением возникновения при формировании гофр на фольге расширенного графита трещин, разрывов или выкрашивания. Шаг гофр превышает толщину ленты в 4-6 раз, при этом большее значение шага применяется при уплотнении разъёмных фланцевых соединений диаметром более одного метра. Меньшее значение шага применяется при уплотнении разъёмных фланцевых соединений меньшего диаметра и определяется невозможностью получения качественной уплотнительной ленты при значении шага меньше заданного. При заданной толщине уплотнительной ленты (определяется величиной уплотняемого давления и необходимой величиной упругой компенсации раскрытия уплотняемого разъёма при термокачках) соответствующий подбор комбинации амплитуды и шага гофр позволяет определить параметры уплотнительной ленты конкретного разъёмного фланцевого соединения.

В качестве армирующей металлической фольги могут быть применены либо нержавеющая сталь, либо никель или титан, либо их сплавы. Выбор материала металлической фольги определяется уплотняемой рабочей средой и её параметрами. Толщина армирующей металлической фольги находится в пределах 0,02-0,1 мм. При толщине менее 0,02 мм влияние армирующего элемента на прочностные характеристики уплотнительной ленты не влияет, а при толщине более 0,1 мм жёсткость уплотнительной ленты усложняет её укладку на фланце разъёмного соединения. Наиболее предпочтительной является армирующая металлическая фольга толщиной 0,05 мм, которая позволяет получить уплотнительную ленту, обладающую высокой прочностью и упругостью и производить ручную укладку уплотнительной ленты на фланце уплотняемого соединения, что особенно ценно при выполнении ремонтных работ в стеснённых условиях.

Толщина каждого слоя фольги расширенного графита находится в пределах 0,2-0,6 мм и определяется размерами уплотняемого фланцевого соединения и требованиями к качеству уплотнительной ленты. Нижний предел толщины обусловлен неудобством работы с лентой расширенного графита меньшей толщины (более тонкую ленту легко повредить). Уплотнительная лента такой толщины применяется для уплотнения минимально возможного диаметра уплотняемого соединения при высоком качестве уплотнительной ленты. Верхний предел толщины обусловлен тем, что при большей толщине невозможно получение уплотнительной ленты с отсутствием разрушений на поверхности гофр. С увеличением диаметра уплотняемого соединения толщину уплотнительной ленты целесообразно увеличить, поскольку сокращается количество укладываемых слоев уплотнительной ленты на фланце, что сказывается на производительности и удобстве укладки.

Ширина слоев фольги расширенного графита и армирующей металлической фольги находится в пределах 8-50 мм, при этом меньший размер применяется при уплотнении минимально возможного диаметра уплотняемого соединения. С увеличением диаметра уплотняемого соединения ширину уплотнительной ленты целесообразно увеличить, что позволяет получить оптимальное соотношение между усилием затяжки и уплотняемым давлением при требуемой степени герметизации. Однако для сохранения требуемой гибкости в поперечном направлении с увеличением ширины уплотнительной ленты необходимо увеличить амплитуду и шаг гофр.

Плотность любого слоя фольги расширенного графита находится в пределах 0,8-1,1 г/см .

Нижний предел прочности - это то минимальное значение плотности, которое позволяет избежать появления на фольге расширенного графита разрушений в процессе формирования гофр. Верхний предел - это то максимальное значение плотности, которое позволяет сохранить слоистую графитовую структуру слоев фольги расширенного графита и обеспечить соединение слоев уплотнительной ленты между собой за счёт сил молекулярного сцепления.

Для удобства установки уплотнительной ленты её потребительские характеристики могут быть улучшены путём нанесения клея незасыхающего 6 на одну из контактирующих поверхностей фольги 2 расширенного графита. Для этой цели может быть использован, например, дисперсионный клей Sitol 11Н31 или любой другой клей, применяемый для нанесения на клеящие этикетки. Клеящий слой целесообразно защитить легко удаляемым антиадгезионным материалом 7. В качестве антиадгезионного материала может быть применена бумага с односторонним силиконовым покрытием или пластиковая плёнка.

На фиг.3 представлена уплотнительная лента, наложенная на уплотняемую поверхность 8 фланца 9 и адаптированная к кривизне уплотняемой поверхности. Гофры значительно сглажены по наружной кромке 10 уплотнительной ленты и незначительно сближаются по внутренней кромке 11. За счёт этого вершины гофр 5 приобретают радиальную направленность, а градиент линейной плотности формируется в радиальном направлении, что способствует более высокому качеству герметизации. За счёт того, что уплотнительная лента имеет армирующий элемент из металлической фольги, такая лента выдерживает без разрушения удельное давление 2100 кг/см3, что позволяет использовать её для уплотнения сосудов высокого давления с быстросменяемыми тепловыми потоками. Кроме того, она имеет универсальный характер, поскольку позволяет осуществить герметизацию как гладких разъёмных фланцев, так и фланцев с канавки под уплотнительную ленту. К достоинствам ленты следует отнести за счёт наличия армирующего элемента, совпадающего по ширине с шириной фольги расширенного графита, обеспечение равномерного контактного давления по ширине уплотнительной ленты. Кроме того, лента компенсирует погрешности уплотняемых поверхностей фланцев, а поэтому отсутствует необходимость в точной машинной обработке этих поверхностей. Это качество особенно ценно при применении патентуемой уплотнительной ленты для герметизации давно работающего оборудования.

Источники информации

1. п. DE № 1253130, публ. 26.10.67 г.

2. п. US № 3404062, публ. 01.10.68 г.

3. п. FR № 2307201, публ. 10.12.76 г.

4. п. GB, № 1517252, публ. 12.07.78 г.

5. п. US № 4157835, публ. 12.06.79 г.

6. п. US № 4068853, публ. 17.01.78г.

7. п. DE № 2528665, публ. 08.11.79 г.

7. п. DE № 2528665, публ. 08.11.79 г.

8. п. RU № 2138715, публ. 27.09.99 г.

9. п. GВ № 1594309, публ. 30.07.81 г.

10. п. RU № 2126107, публ. 10.02.99 г.

11. з-ка ЕР № 0379636, публ. 01.08.91 г.

12. з-ка ЕР № 0449268, публ. 02.10.91 г.

13. п. DЕ № 3813050, публ. 22.03.90 г.

14. п. РU № 2125674, публ. 27.01.99 г.

15. п. RU № 2177092, публ. 20.12.2001 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ | 2003 |

|

RU2262021C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА И ПЛОСКАЯ УПЛОТНИТЕЛЬНАЯ ПРОКЛАДКА | 2006 |

|

RU2309313C1 |

| УПЛОТНИТЕЛЬНАЯ ЛЕНТА | 2007 |

|

RU2351827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165045C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2126107C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНОЙ ЛЕНТЫ ИЗ РАСШИРЕННОГО ГРАФИТА И УПЛОТНИТЕЛЬНАЯ ЛЕНТА ИЗ РАСШИРЕННОГО ГРАФИТА | 2001 |

|

RU2200889C2 |

| ФЛАНЦЕВАЯ МЕТАЛЛИЧЕСКАЯ ПРОКЛАДКА | 2013 |

|

RU2554128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ ИЗ РАСШИРЕННОГО ГРАФИТА | 1996 |

|

RU2125674C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ | 1999 |

|

RU2168085C1 |

Уплотнительная лента содержит скреплённые между собой слоистую графитовую структуру в виде фольги расширенного графита и армирующий элемент из металлической фольги со сформированными на ней чередующимися гофрами. Армирующий элемент заключён между слоями фольги расширенного графита и соединён со слоями расширенного графита с помощью связующего вещества. Ширина фольги расширенного графита и фольги армирующего элемента совпадают, а чередующиеся гофры образованы путём пропускания плоской исходной ленты между прямозубыми цилиндрическими колёсами и направлены в поперечном направлении ленты. Чередующиеся гофры сокращают длину плоской исходной ленты, по крайней мере, на 10%. Изобретение повышает надежность уплотнения. 10 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ ИЗ РАСШИРЕННОГО ГРАФИТА | 2000 |

|

RU2177092C1 |

Авторы

Даты

2004-02-27—Публикация

2002-08-26—Подача