Изобретение относится к процессам переработки зерна и может быть использовано для шелушения и дробления зерна, получения мучного теста и в других отраслях пищевой промышленности.

Известен способ одновременного шелушения и дробления зерна, включающий фазу шелушения путем его струйной подачи на рабочий орган и фазу дробления в механической дробилке [1].

Недостатком указанного способа приготовления является усложненность технологического оборудования и процесса переработки зерна в целом.

Ближайшим техническим решением является способ приготовления водно-мучной суспензии, включающий фазы плющения зерна, его замачивания, отделения оболочечных частиц и измельчения в режиме спутного течения зернового потока с рабочей средой [2].

В качестве рабочей среды используется вода, которая в режиме спутного течения с зерном при их совместной циркуляции по контуру обеспечивает многократное трение и соударение зерен между собой, в результате чего и происходит отделение оболочечных частиц и измельчение зерна.

Недостатком указанного технического решения являются значительные времена переработки зерна и связанные с этим энергозатраты.

Целью изобретения является снижение энергозатрат переработки зерна.

Указанная цель достигается тем, что в известном способе приготовления водно-мучной суспензии, включающем фазы плющения зерна, его замачивания, отделения оболочечных частиц и измельчения зерна в режиме спутного течения зернового потока с рабочей средой, в фазе отделения оболочечных частиц ведут обработку замоченного зерна насыщенным паром с температурой не менее 130°С, а в фазе измельчения в качестве рабочей среды используют насыщенный пар и сообщают ему скорость, не менее значения скорости звука.

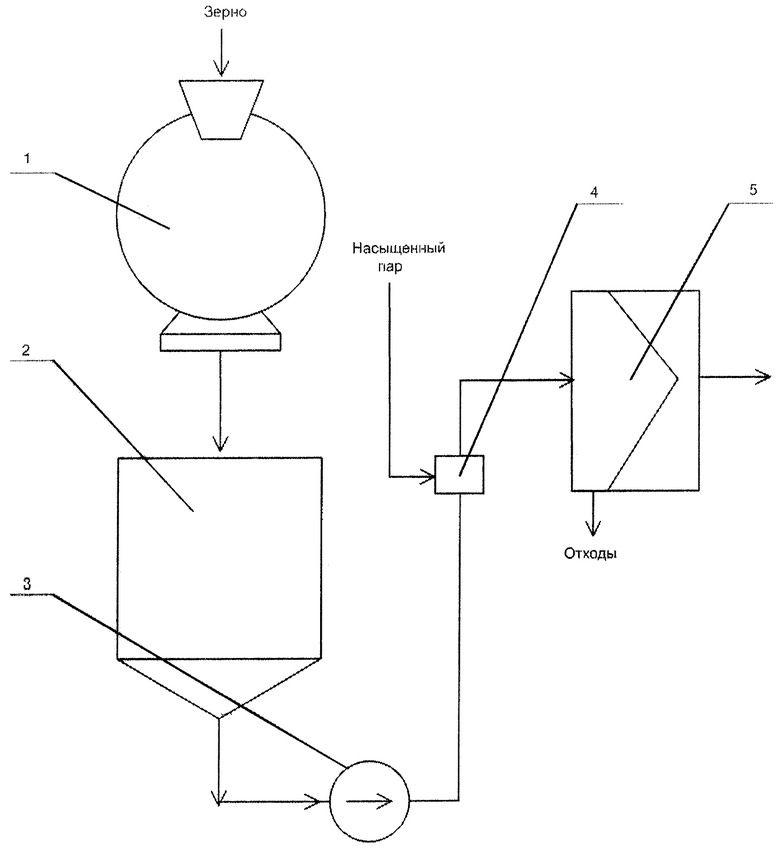

На чертеже схематично изображен один из вариантов устройства, реализующего описанный способ приготовления водно-мучной суспензии.

Переработка зерна может использоваться в различных отраслях пищевой промышленности, и настоящий чертеж иллюстрирует предлагаемый способ переработки применительно к спиртовому производству.

Устройство содержит мельницу-плющилку 1, чан 2 замачивания зерна, насос 3, насадку 4 и струйное сито 5.

Мельница-плющилка 1 предназначена для нарушения связей оболочечных частиц с эндоспермой с сохранением целостности зерна в целом и может быть выполнена любым известным образом. Замачивание в чане 2 повышает влажность зерна и насыщает влагой оболочечные частицы, что способствует в дальнейшем их более полному отделению. Конструктивное исполнение насадки 4 в каждом конкретном случае, в зависимости от функционального ее предназначения, может быть своим, и в общем случае насадка 4 обеспечивает не только смешение зернового потока с насыщенным паром, но и требуемый режим течения образованной смеси зерна с водой и паром. Отделение оболочечных частиц от образованной водно-мучной суспензии происходит в струйном сите 5.

В производстве используется целое зерно, которое поступает на переработку очищенным от сора и примесей.

Описанный способ в указанном устройстве реализуется следующим образом. Перерабатываемое зерно проходит мельницу-плющилку 1, на которой осуществляется фаза плющения зерна, характеризующаяся незначительным раздавливанием зерна без его измельчения, при этом связи оболочечных частиц с эндоспермой нарушаются и становятся ослабленными. Затем, в фазе замачивания, зерно направляется на замачивание в чан 2, где влажность зерна повышается и происходит насыщение влагой оболочечных частиц. В зависимости от вида конечного продукта (крахмал, мучное тесто, сусло и т.п.), вырабатываемого из зерна, определяется и время выдержки зерна в чане 2, однако в любом случае оно должно быть достаточным для насыщения влагой оболочечных частиц. После выдержки в чане 2 суспензию зерна с водой с помощью насоса 3 подают в насадку 4 для дальнейшей обработки зерна в фазе отделения оболочечных частиц и в фазе его измельчения. Соотношение воды и зерна в суспензии также определяется видом конечного продукта. Одновременно в насадку 4 подают насыщенный пар с температурой не менее 130°С и создают в пределах насадки совместный поток смеси зерна с водой и паром. В фазе отделения оболочечных частиц пар прогревает зерно в составе суспензии, причем ввиду значительного градиента температур прогрев осуществляется и завершается в пределах насадки 4. Влага оболочечных частиц практически мгновенно прогревается до температуры кипения, а температура ядра зерна не успевает сколь-нибудь значительно измениться, в результате чего и происходит полное, безусловное отделение оболочечных частиц от эндоспермы, чему способствует также и предварительное ослабление связей частиц с эндоспермой в плющилке 1. Нижняя граница температуры подаваемого пара обусловлена наличием воды в составе суспензии и необходимостью обеспечения прогрева влаги оболочечных частиц за краткий период пребывания зерна в насадке, что гарантированно способствует их полному отделению от эндоспермы. Проведенные исследования выявили, что при температуре насыщенного пара менее 130°С происходит медленный прогрев всего зерна, как оболочечных частиц, так и его ядра, а прогрев влаги оболочечных частиц растягивается во времени и не достигает температуры кипения в пределах насадки, в результате чего их отделение от эндоспермы несет частичный характер, что нарушает технологический процесс в дальнейшем. В процессе подачи пара подбирают гидродинамические характеристики рабочей (активной) среды, приводят их в соответствие с геометрическими параметрами самой насадки и создают режим течения образованной смеси зерна с водой и паром, при котором скорость рабочей (активной) среды в составе упомянутой смеси превышает скорость звука, в результате чего и наступает фаза измельчения зерна, т.е. фаза измельчения зерна происходит одновременно с фазой отделения оболочечных частиц. Измельчение зерна происходит в результате совместного воздействия нескольких факторов, преимущественными из которых являются соударения зерен между собой и их взаимное истирание в потоке, и сверхзвуковое скольжение рабочей среды межу зернами. Сверхзвуковая подача рабочей среды приводит к возникновению и существованию в смеси зерна с водой и паром на всем протяжении насадки двух скоростных режимов - непосредственно самого потока зерен и рабочей среды. Рабочая среда со сверхзвуковой скоростью проскальзывает между зернами и увлекает их за собой, в результате чего на всем протяжении насадки сохраняется постоянно высокая скорость соударений зерен между собой. Кроме того, при скоростях рабочей среды не менее скорости звука установившийся режим течения становится нечувствительным к размерам и форме обрабатываемых зерен, т.е. при использовании любых зерен (пшеница, рожь, овес и т.п.), при любых промежуточных размерах образуемых осколков зерен, на всем протяжении насадки сохраняется заданная интенсивность их обработки.

Снижение скорости рабочей среды до значения меньше скорости звука приводит к тому, что по мере образования осколков различных типоразмеров по длине насадки режим течения потока нарушается и снижается эффективность обработки зерен и их осколков, в результате чего ухудшается качество их измельчения.

Так как в газовой среде зерна обладают большей степенью свободы и, поэтому, большей частотой взаимного соприкосновения, больший эффект достигается именно в газовой рабочей среде.

В общем случае в качестве рабочей среды может быть использован как перегретый, так и насыщенный пар, а с учетом необходимости прогрева зерна более предпочтительным является насыщенный пар. Перегрев пара снижает эффективность теплового взаимодействия пара с зерном на начальном этапе, увеличивая время, необходимое для прогрева зерна и, тем самым, энергозатраты в целом. В фазе измельчения может подаваться насыщенный пар от независимого источника, однако по экономическим соображениям целесообразно использовать пар, подаваемый в фазе отделения оболочечных частиц. В результате, в спутном движении с паром зерна не только освобождаются от оболочечных частиц, но одновременно и измельчаются с образованием водно-мучной суспензии, а после завершения фазы измельчения, суспензия подается на струйное сито, где происходит ее очистка от взвешенных оболочечных частиц, и выводится по технологическому назначению.

Таким образом, предложенный способ сокращает время приготовления водно-мучной суспензии и снижает энергозатраты самого процесса в целом.

Источники информации

1. Патент России №2129045, МПК В 02 С 9/04, опубл. 1999 г.

2. Н.Н.Малахов и др. Процессы и аппараты пищевых производств. Орел: Изд. Орловского государственного технического университета. 2001 г., стр. 291.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2279479C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ (ВАРИАНТЫ) | 2006 |

|

RU2359034C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ РАЗМОЛА СЕМЯН АМАРАНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2533006C1 |

| Способ получения амарантовой муки из амарантового жмыха | 2020 |

|

RU2745669C1 |

| СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ СЫПУЧИХ ПРОДУКТОВ ТИПА МУКИ, И/ИЛИ КРУП, ОТРУБЕЙ, МУЧНЫХ СМЕСЕЙ, И/ИЛИ КОМБИКОРМОВ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ МУКИ, СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КРУП И СПОСОБ ПОЛУЧЕНИЯ, ТРАНСПОРТИРОВКИ И ХРАНЕНИЯ КОМБИКОРМОВ | 1997 |

|

RU2095143C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНОВЫХ И ЗЕРНОБОБОВЫХ КУЛЬТУР, ПИЩЕВЫХ ЗЕРНОВЫХ И ЗЕРНОБОБОВЫХ ОТРУБЕЙ ДЛЯ ПРИГОТОВЛЕНИЯ КОМПОНЕНТОВ ФЕРМЕНТАЦИОННЫХ СРЕД, ИСПОЛЬЗУЕМЫХ В МИКРОБИОЛОГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ ПРИ КУЛЬТИВИРОВАНИИ МИКРООРГАНИЗМОВ | 2014 |

|

RU2586734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПШЕНИЧНОГО ТЕСТА | 1999 |

|

RU2183063C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЕЗЗАРАЖЕННЫХ ЖИДКИХ КОРМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366270C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ СОРТОВОЙ МУКИ ИЗ ЗЕРНОВЫХ КУЛЬТУР | 1998 |

|

RU2156166C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЬЕВ ИЗ НЕТРАДИЦИОННОГО ЗЕРНОВОГО СЫРЬЯ | 2012 |

|

RU2519737C2 |

Изобретение относится к процессам переработки зерна и может быть использовано для шелушения и дробления зерна, получения мучного теста, крахмала и т.д. Способ приготовления водно-мучной суспензии предусматривает плющение зерна в плющилке 1, его замачивание в чаше 2, отделение оболочечных частиц и последующее измельчение, которое осуществляют в режиме спутного течения зернового потока с рабочей средой в насадке 4. При этом в фазе отделения оболочечных частиц в качестве рабочей среды используют насыщенный пар с температурой не ниже 130°С, а в фазе измельчения в качестве рабочей среды также используют насыщенный пар, сообщая ему скорость не менее скорости звука. Такой способ позволяет значительно сократить время переработки зерна и снизить связанные с этим процессом энергозатраты, поскольку измельчение зерна происходит практически одновременно с отделением оболочечных частиц. 1 ил.

Способ приготовления водно-мучной суспензии, включающий фазы плющения зерна, его замачивания, отделения оболочечных частиц и измельчения зерна в режиме спутного течения зернового потока с рабочей средой, отличающийся тем, что в фазе отделения оболочечных частиц ведут обработку замоченного зерна насыщенным паром с температурой не менее 130°С, а в фазе измельчения в качестве рабочей среды используют насыщенный пар и сообщают ему скорость не менее значения скорости звука.

| МАЛАХОВ Н.Н | |||

| и др | |||

| "Процессы и аппараты пищевых производств", Орел, изд | |||

| Орловского государственного технического университета, 2001, с.291 | |||

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ШЕЛУШЕНИЯ, ОТДУВАНИЯ ШЕЛУХИ И ДРОБЛЕНИЯ ЗЕРНА | 1997 |

|

RU2129045C1 |

Авторы

Даты

2006-03-27—Публикация

2004-06-30—Подача