Изобретение относится к малогабаритному мукомольному оборудованию для сортового помола зерновых культур (пшеницы, ржи, ячменя), а также для приготовления комбикормов и может быть использовано в фермерских хозяйствах, системах малых государственных предприятий и хозяйствах потребительской кооперации.

Известна малогабаритная агрегатная мельница, которая содержит бункера для приема и накапливания зерна и продукта, сита для подготовки зерна к помолу и рассеву, четыре измельчающие системы, воздушные и магнитные сепараторы, бункера для отволаживания зерна, обоечная и бичевая вымольная установки, каналы транспортировки зерна и продукта (см. Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна М, Колос, 1967, 475 с.).

Данная мельница служит для очистки и переработки зерна в муку I и II сортов с предварительным его увлажнением и отволаживанием.

Недостатком указанного устройства является слишком большая массогабаритность (6,9x5,1х7,1 м), повышенная энергоемкость, а главное невозможность получения муки высшего сорта.

Известна комплектная мельница для переработки пшеницы в сортовую муку и манную крупу, содержащая приемный бункер для зерна, пневмосепараторы и решетный сепаратор для очистки зерна от сорных примесей, камнеотборник, триер - куколеотборник, обоечные машины, увлажнитель, бункер для отлеживания зерна, шесть вальцовых станков, рассев, ситовейки, вымольную машину, транспортное и аспирационное оборудование (см. пат. РФ 2046017, кл. B 02 C 9/04, 1992).

Данная комплектная мельница отличается тем, что ее технологическое, транспортное и аспирационное оборудование смонтированы на станине, не связанной со зданием, и что она обеспечивает возможность оперативного изменения ассортимента вырабатываемой продукции путем смешивания потоков муки различного качества.

Однако данная комплектная мельница также не обеспечивает трехсортовой помол зерна, обладает большой массогабаритностью, сложна по конструкции, требует больших затрат энергоносителей (электричества, воды, сжатого воздуха) и трудозатрат для обслуживания и ремонта ее оборудования. Кроме того, для осуществления технологического процесса требуется дополнительное оборудование для очистки и подачи воды.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для выработки сортовой муки из зерновых культур, содержащее бункер для приема зерна, сита для очистки его от сорных примесей, шелушитель, магнитный и воздушный сепараторы, вальцовый агрегат, рассев и каналы транспортировки зерна и продуктов помола (RU 2053020, кл. B 02 C 9/04, 1993).

Конструкция данного устройства малогабаритна, в результате чего может быть установлена на платформе, экономична в потреблении энергии материалов, обеспечивает трехсортовый помол зерна.

Однако это устройство обладает низкой производительностью (100-140 кг/ч), что ограничивает его применение, и несмотря на возможность осуществления трехсортового помола не обеспечивает высокий выход муки высшего сорта, так как не позволяет в силу его конструктивных особенностей свести к минимуму содержание в муке перетертых оболочек. Происходит это потому, что, во-первых, в первом шнековом шелушителе недостаточно полно и четко отделяются покровные оболочки, особенно алейроновый слой, от эндосперма, т.е. ядра зерна, в результате чего будет повышенное содержание перетертых оболочек в муке после размола недоочищенных зерен на первом вальцовом станке, а во-вторых, в следующем шнековом шелушителе и во втором вальцовом станке происходит измельчение крупной фракции продуктов помола зерен, которая поступила из рассева, вместе с оболочкой алейронового слоя, который не отделился в первом шнековом шелушителе, в результате чего в муке вновь будет повышенное содержание перетертых оболочек. Присутствие в муке измельченных оболочечных продуктов снижает ее белизну и повышает зольность. А это в свою очередь приводит к снижению выхода муки высшего сорта.

Недостатком известного устройства является также двухэтапный вальцевый размол, который обуславливает получение на первом этапе крупной, мелкой и тонкодисперсной фракций продукта помола, а на втором этапе - мелкой и тонкодисперсной фракций, т. е. процент крупной фракции или иначе крупки, полученной на первом этапе вальцового размола, относительно невелик. Но именно из крупки получают высококачественную муку. Кроме того, двухэтапный вальцовый размол обуславливает повышенное содержание в муке примеси тонкодисперсной фракции или мучки, которая ухудшает качество муки и соответственно выпечки.

Таким образом, известное устройство не обеспечивает высокое качество муки и высокий выход ее высшего сорта.

В основу изобретения положена техническая задача создать такое малогабаритное устройство для выработки сортовой муки из зерновых культур, конструкция которого позволила бы производить качественный помол как элеваторного, так и полевого зерна с высоким выходом муки высшего сорта и повысить его производительность.

Для обеспечения качественного помола зерна с высоким выходом муки высшего сорта необходимо как можно полнее отделять отрубянистые покровные слоистые оболочки от ядра, сохраняя при этом его целостность. Процесс шелушения зерна должен обеспечивать почти полное отделение как верхних оболочечных продуктов, так и толстого и плотного алейронового слоя, непосредственно прилегающего к эндосперму, с целью получения ядер с таким тонким его слоем, который необходим для защиты ядер от пыли Эта пыль адсорбируется на поверхности незащищенных ядер и после размола придает муке темный цвет.

Кроме того, целесообразно перед вальцовым размолом производить предварительное дробление чистых ядер зерна таким образом, чтобы в продукте дробления превалировала крупная фракция или крупка без примеси мучки. При этом условии возможно измельчение крупки путем одноэтапного размола на гладких валках вальцового агрегата с высоким выходом муки высшего сорта, так как тонкий слой оболочки на крупинках ядра не измельчается, а снимается. При этом повышается не только качество помола, но и его производительность.

Техническим результатом изобретения является повышение выхода муки высшего сорта за счет полного и четкого отделения отрубянистых покровных оболочек как верхних слоистых, так и плотного алейронового слоя от ядер зерна без повреждения их объемной структуры, введения в технологический процесс операции предварительного дробления ядер перед вальцовым размолом их, повышения степени извлечения муки высшего сорта при рассеве продуктов размола, а также снижение материало- и энергоемкости технологического процесса путем упрощения конструкции рассева и проведения одноэтапного вальцового размола на гладких валках, уменьшение потерь зерна за счет герметичного выполнения всех узлов устройства, компактного их расположения и соответственно уменьшения длин каналов транспортировки зерна и продуктов помола, повышение производительности устройства. К этому можно добавить повышение качества и производительности вальцового размола на валках, расположенных на разных горизонтальных и вертикальных уровнях, за счет исключения заторов крупки в межвалковом зазоре и поступления на размол почти чистых дробленых ядер.

Указанный технический результат при осуществлении изобретения достигается тем, что в устройство дополнительно введена расположенная перед вальцовым агрегатом молотковая дробилка, корпус которой выполнен по рабочей поверхности ребристым с поперечным расположением ребер, а ротор снабжен рядами прямоугольных пластин с режущими кромками на продольных передних гранях, подвешенных в плоскостях, перпендикулярных оси вала, на стержнях, закрепленных на валу параллельно его образующим, причем пластины подвешены с заданным интервалом, а режущие кромки каждого последующего ряда смещены относительно кромок предыдущего, шелушитель выполнен в виде двух спаренных по образующим и соединенных окном горизонтальных цилиндрических камер с решетками в донной части, входным и выходным отверстиями, одна из которых футерована изнутри терками, снабжена радиальными лопатками установленными на валу продольными рядами с наклоном рабочей плоскости каждой лопатки в направлении выхода из камеры под углом 40-60o к образующей вала и футерованными терками по рабочей плоскости, при этом лопатки каждого последующего ряда установлены со смещением на полшага относительно лопаток предыдущего и с интервалом между ними в ряду, равным полуторной ширине лопаток, а другая камера шелушителя снабжена щеточным барабаном с продольно расположенными на нем рядами жестких щеток, примыкающих к поверхности камеры в ее нижней части и выполненных с проблемами в щетине, образующими канавки по винтовым линиям, рассев выполнен в виде короба со щеточным барабаном на валу и набором капроновых сит в донной части, расположенных вдоль барабана с примыканием к щеткам, причем вал щеточного барабана установлен с возможностью вертикального перемещения в коробе.

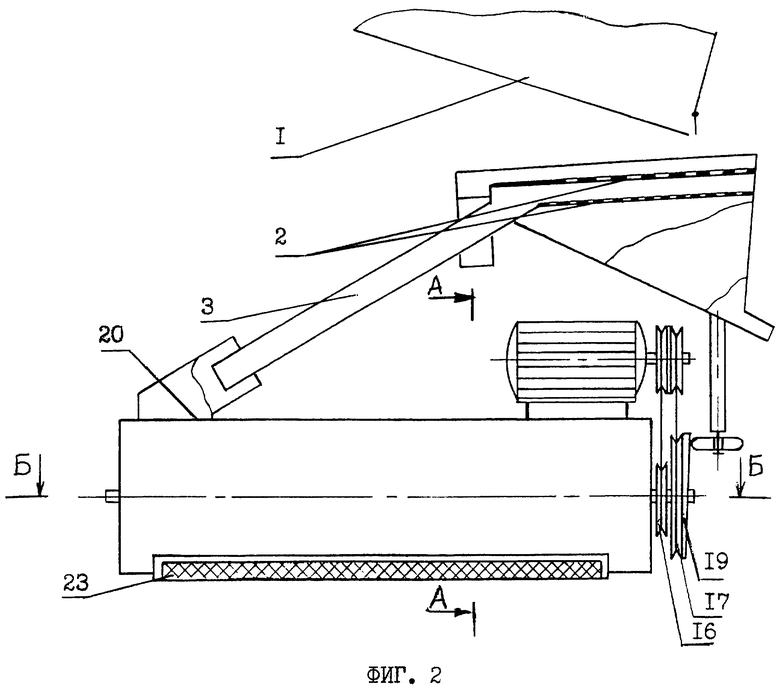

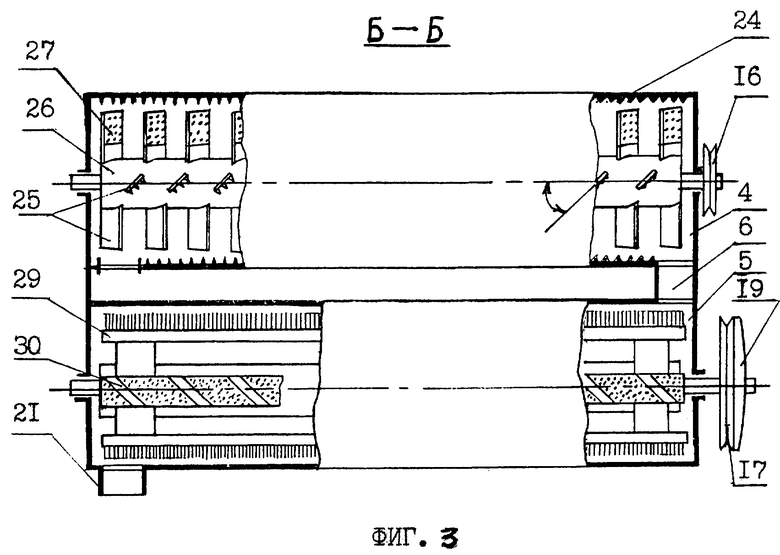

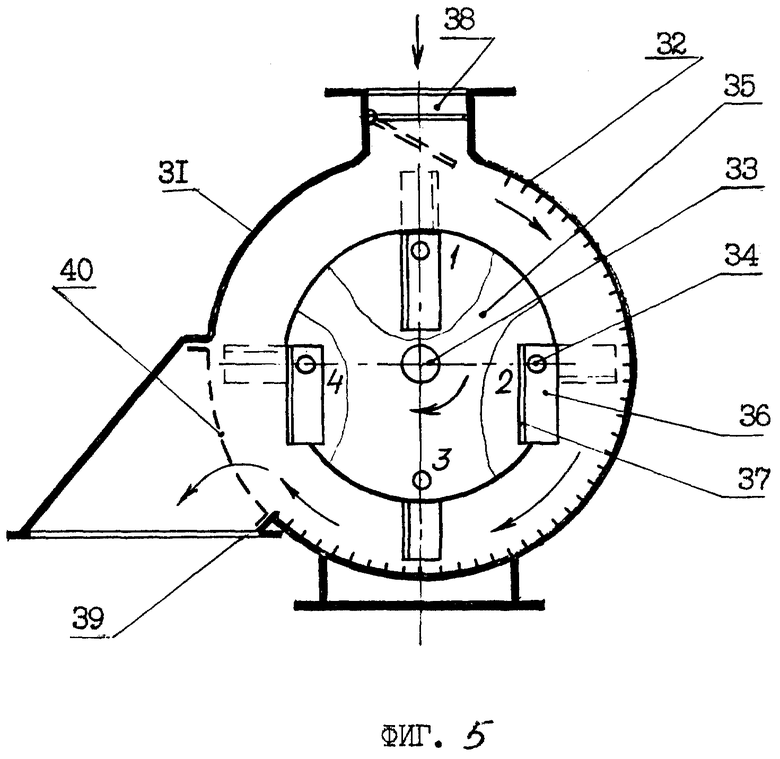

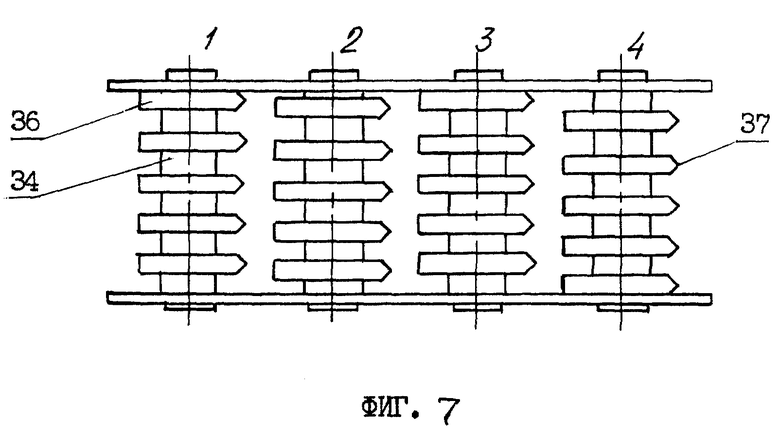

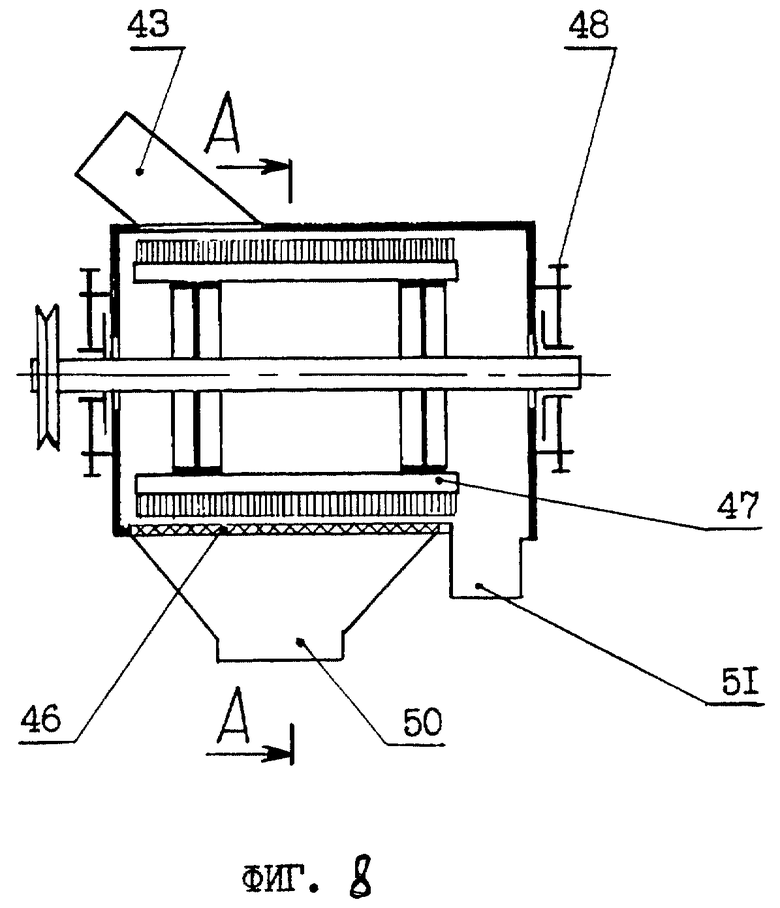

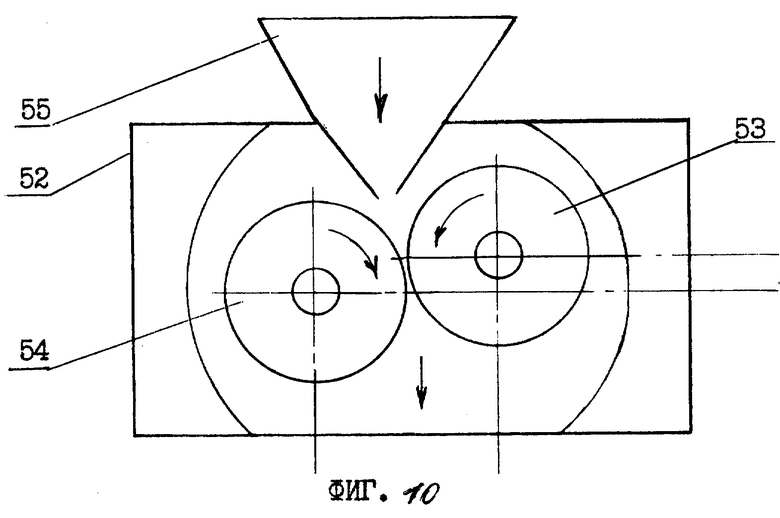

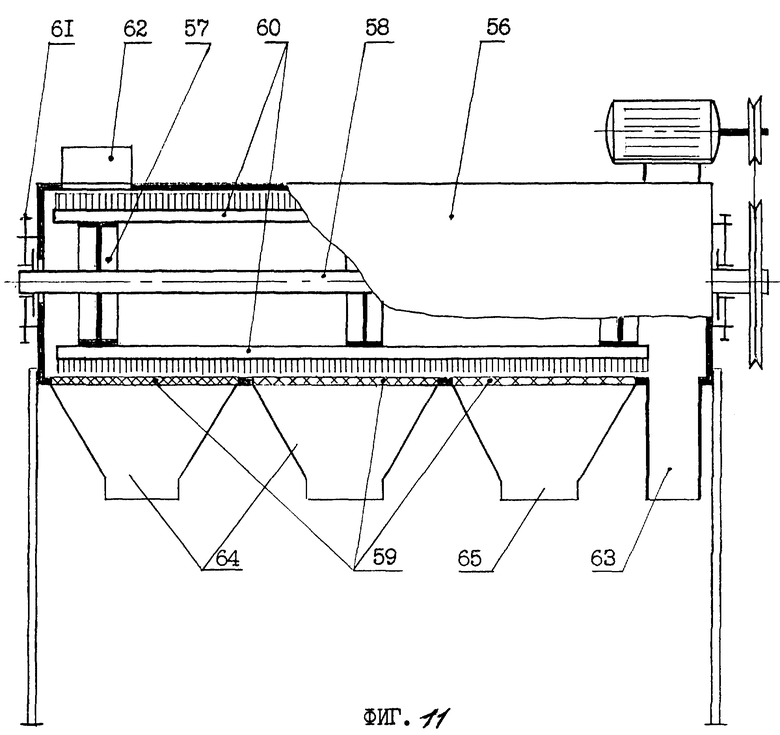

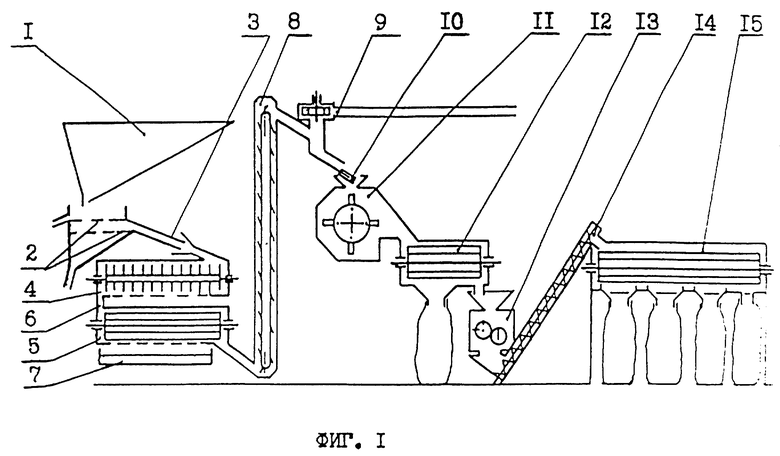

На фиг. 1 изображена функциональная схема устройства для выработки сортовой муки из зерновых культур, на фиг. 2 - шелушитель зерна и сита для его очистки с приемным бункером, на фиг. 3 и 4 - шелушитель зерна, вид сверху и вид сбоку, на фиг. 5 и 6 - молотковая дробилка, на фиг. 7 - схема расположения прямоугольных пластин ротора молотковой дробилки, на фиг. 8 и 9 - узел отсева муки от крупки, на фиг. 10 - вальцовый агрегат, на фиг. 11 - рассев.

Согласно фиг. 1 устройство содержит бункер 1 для приема зерна, расположенные под ним сита 2 для очистки его от сорных примесей, связанные через наклонный канал 3 транспортировки с шелушителем зерна (фиг. 2, 3, 4), который состоит из цилиндрической камеры 4 для грубого шелушения зерна и цилиндрической камеры 5 для тонкого его шелушения, установленных горизонтально с примыканием друг к другу по образующим и соединенных общим окном 6, выдвижной ящик 7, расположенный под спаренными цилиндрическими камерами 4 и 5 и служащий для приема отделенных перетертых оболочек, вертикальный ковшовый канал-норию 8 для транспортирования очищенного от оболочек зерна из шелушителя, на выходе которой установлены воздушный 9 и магнитный 10 сепараторы, молотковую дробилку 11 (фиг. 5, 6, 7) для дробления очищенных зерен с образованием продуктов дробления в виде крупки и муки, узел 12 отсева муки от крупки (фиг. 8 и 9), вальцовый агрегат 13, перед которым установлена молотковая дробилка 11 (фиг. 10), соединен через шнековый транспортер 14 с рассевом 15 (фиг. 11).

Цилиндрические камеры 4 и 5 шелушителя (фиг. 2, 3, 4) имеют индивидуальные приводы 16 и 17 и установлены с возможностью вращения от одного электродвигателя 18, при этом камера 5 связана с ситами, выполненными в виде грохота с приводом от плоского кулачка 19, совмещенного со шкивом привода 17 вала 26 этой камеры, а камера 4 - функционально через наклонный канал 3 транспортировки зерна. Кроме того. камера 4 снабжена входным отверстием 20 для приема зерна, поступающего с сит 2, а камера 5 выходным отверстием 21, соединенным с норией 8. Обе камеры снабжены решетами 22 и 23, расположенными в их донных частях.

Цилиндрическая камера 4 шелушителя футерована изнутри по рабочей поверхности терками 24 и снабжена радиальными лопатками 25, закрепленными на валу 26 продольными рядами. Лопатки 25 установлены с интервалом, между ними в ряду, равным полуторной их ширине, причем рабочая плоскость каждой лопатки повернута в сторону выхода из камеры под углом 40-60o к образующей и футерована по рабочей поверхности терками 27. Зазор между лопатками и рабочей поверхностью камеры 4 равен 15-20 мм, а лопатки каждого последующего ряда смещены на полшага относительно лопаток предыдущего ряда, образуя шахматный порядок расположения.

Цилиндрическая камера 5 шелушителя имеет гладкую внутреннюю поверхность и снабжена щеточным барабаном 28 с жесткими щетками 29, установленными продольными рядами на барабане, причем щетки 29 выполнены с пробелами 30 в щетине, образующими канавки по винтовым линиям для прохода потоков зерна, и примыкают к рабочей поверхности камеры 5 только в нижней ее части для продвижения зерна и протирания через решето 23 перетертых его оболочек.

Молотковая дробилка 11 (фиг. 5, 6, 7) содержит корпус 31, выполненный в виде кольцевой цилиндрической камеры с ребристой рабочей поверхностью 32, т. е. либо ее внутренняя поверхность футерована ребристыми полосами с поперечным расположением ребер, либо на ней закреплены стержни с заданным интервалом, и ротор, выполненный в виде короткого горизонтального вала 33, на котором параллельно образующим закреплены стержни 34, например, с помощью дисков 35, надетых на вал 33 по торцам и выполненных с рядом отверстий по кругу для крепления стержней 34. На стержнях подвешены прямоугольные пластины 36 в плоскостях, перпендикулярных оси вала, с режущими кромками 37 на передних продольных гранях, причем пластины в ряду установлены с заданным интервалом. Корпус 31 дробилки снабжен входным патрубком 38 для приема очищенного от оболочек зерна, выходным патрубком 39 и решетом 40, расположенным на выходе из рабочей зоны и являющимся частью рабочей поверхности цилиндрической камеры корпуса. Решето выполняет функцию сита, предназначенного пропускать только те частицы продукта дробления, которые соизмеримы с размером его отверстий или меньше их.

Величина зазора между ребристой поверхностью корпуса 31 дробилки и прямоугольными пластинами 36 составляет 3-7 мм.

На фиг. 7 схематично показано расположение пластин 36 с режущими кромками 37 на передних продольных гранях на валу 33 в рядах, причем местонахождение их в каждом ряду таково, что режущие кромки 37 каждого последующего ряда пластин смещены относительно режущих кромок каждого предыдущего ряда. Таким образом, местонахождение прямоугольных пластин в рядах не повторяется, в то время как интервал между ними сохраняется.

На передней торцевой стенке корпуса 31 дробилки имеется отверстие 41 с заслонкой 42, которая служит для регулирования подсоса в корпус дробилки воздуха из окружающей среды.

Узел 12 (фиг. 8 и 9) отсева муки от крупки установлен между молотковой дробилкой 11 и вальцовым агрегатом 13 и содержит короб 43 со щеточным барабаном 44 на валу 45 и ситом 46 в его донной части, к которому примыкают входным и выходным отверстиями мягкие щетки 47 щеточного барабана 44, расположенные на нем рядами. Возможность вертикального перемещения вала 45 в коробе 43 обеспечивается механизмом 48, предназначенным для регулирования степени примыкания щеток к ситу. Раструб 50 служит для выведения муки из узла 12 в тару, а отверстие 51 для выхода из него крупки.

Вальцовый агрегат 13 содержит корпус 52, в котором размещена пара гладких валков 53 и 54, расположенных на разных горизонтальных и вертикальных уровнях, с входным раструбом 55 для приема чистых дробленых ядер.

Рассев 15 (фиг. 11) устройства для выработки сортовой муки из зерновых культур выполнен в виде короба 56 со щеточным барабаном 57 на валу 58 и набором капроновых сит 59 в донной его части, которые расположены вдоль барабана 57 с примыканием к щеткам 60 и снабжен механизмом 61 регулирования степени примыкания щеток 60 к ситам 59 путем вертикального перемещения вала 58 со щеточным барабаном 57, а также входным 62 и выходным 63 отверстиями для приема продуктов размола и выведения отрубей соответственно. Под ситами находятся раструбы 64 и 65 для выведения из рассева продуктов рассева.

Устройство работает следующим образом.

В бункер 1 засыпают зерно, которое через выходную щель с навесной заслонкой (на чертеже не показано) поступает на колеблющиеся с заданной частотой сита 2, очищается от крупных и мелких сорных примесей и по наклонному каналу 3 транспортировки, жестко соединенному с ситами 2, под действием толчков поступает в цилиндрическую камеру 4 шелушителя, где происходит грубое шелушение зерна, а именно снятие с него верхних оболочек.

При вращении вала 36 терочные плоскости 27 наклонных лопаток 25 наносят косой удар по зерновкам, в результате чего покровные слоистые оболочки разрезаются и зерновки становятся как бы лохматыми. Сила удара разлагается на нормальную составляющую, которая прижимает зерно к терочной поверхности цилиндрической камеры 4, и касательную составляющую, под действием которой оно перемещается вдоль этой поверхности. При перемещении зерно находится также под действием силы трения, которая прямо пропорционально зависит от силы прижатия его к поверхности камеры. Для того чтобы зерно с разрезанными оболочками освобождалось от последних, необходимо, чтобы сила перемещения зерна была больше силы трения и соответственно больше силы прижатия его. А это возможно только при наклоне лопаток 25 к образующим вала 26 под углом в пределах 40-60o.

Если угол наклона лопаток 25 к образующим вала 26 будет больше 60o, то величина нормальной составляющей силы удара лопаток по зерну будет преобладать над величиной касательной составляющей, в результате чего зерно будет разрушаться. Кроме того, оно будет скапливаться в нижней части камеры 4, препятствуя перемещению лопаток 25 до тех пор, пока камера не остановится.

Если угол наклона лопаток 25 к образующим вала 26 будет меньше 40o, то величина касательной составляющей силы удара лопаток по зерну будет значительно больше величины нормальной составляющей, в результате чего ухудшится степень отделения облочке зерна и их перетирание.

Таким образом, угол наклона рабочих плоскостей лопаток 25 к образующим вала 26 в пределах 40-60o является оптимальным и обеспечивает эффективное разрезание оболочек зерна под действием ударов терок лопаток, отделение этих оболочек от ядер под действием силы трения зерна об терки камеры 4 и друг от друга и их измельчение без разрушения самих ядер. Но если в камеру 4 попадают изначально поврежденные зерновки, то они могут разрушаться в процессе их обработки, однако содержание их не превышает 0,5%.

Степень шелушения зерна зависит также от величины зазора между лопатками 25 и рабочей поверхностью камеры 4. Оптимальной является величина, равная 15-20 мм.

При зазоре менее 15 мм увеличивается сила удара зерна о рабочую поверхность камеры 4 грубого шелушения зерна, в результате чего зерновки разрушаются.

При зазоре более 20 мм зерно скапливается на решете 22 целым и нешелушенным, образуя над ним мертвую зону, так как находится вне поля действия лопаток ротора.

Степень шелушения зерна в камере 4 шелушителя зависит также от расстояния между лопатками и ряду и расположения лопаток по рядам.

Расстояние между лопатками в ряду равно полуторной ширине лопатки и является оптимальным для эффективной обработки зерна.

При расстоянии между лопатками, составляющем менее полуторной их ширины, затрудняется свободное прохождение зерновок между лопатками в процессе воздействия на них терочных поверхностей, что приводит к затариванию камеры.

При расстоянии между лопатками, составляющем более полуторной их ширины, происходит проскальзывание зерновок между лопатками, в результате чего уменьшается вероятность столкновения зерновок с рабочими плоскостями лопаток и как следствие этого снижается степень их шелушения.

Расположение лопаток в продольных рядах таково, что лопатки каждого последующего ряда смещены на полшага относительно лопаток предыдущего ряда, в результате чего обеспечивается шахматный порядок расположения их на роторе. При этом зерновки совершают сложный путь, исключающий проскальзывание их между терочными плоскостями лопаток.

Таким образом, благодаря вышеупомянутой конструкции цилиндрической камеры 4 при шелушении зерна происходит не стесывание оболочек о терочные поверхности, а разрезание их с последующим отделением и измельчением. При этом сохраняется целостность ядер зерна.

Измельченные оболочечные продукты через решето 22 в донной части камеры 4 поступают в выдвижной ящик 7, а зерно, прошедшее грубое шелушение и содержащее остатки надорванных оболочек и пыль, поступает во вторую камеру шелушителя, камеру 5 тонкого шелушения зерна, где увлекаемое вращающимися жесткими щетками 29 щеточного барабана 28 очищается от пыли, остатков покровных оболочек под действием сил трения щеток о поверхность эерновок, зерновок друг о друга и о стальную поверхность цилиндрической камеры. Отделенные и измельченные щетками 29 оболочечные продукты проходят сквозь решето 23, расположенное в донной части камеры 5, и поступает в ящик 7.

Интенсивность шелушения зерна в данной камере шелушителя обеспечивается многократностью прохождения зерна по каналам, образующимся за счет пробелов в щетине и выполненным по винтовым линиям.

Такое последовательное грубое и тонкое шелушение зерна в цилиндрических камерах шелушителя в заявляемом устройстве в отличие от шелушения в шнековых транспортерах в устройстве-прототипе способствует не только лучшей его очистке от грязи, пыли, бактерий, спор грибков, прилипших к зерну, но и полному и четкому отделению покровных оболочек, включая алейроновый слой от ядер, что исключает наличие их в перетертом виде в муке после вальцового размола, а в устройстве-прототипе при частичном снятии оболочечных продуктов с последующим вальцовым размолом недоочищенных зерновок на каждом этапе технологического процесса получают муку с большим содержанием перетертых оболочек, которые снижают белизну муки и повышают ее зольность. В результате получают высокий процент муки второго сорта и низкий выход муки высшего сорта.

Очищенный от слоистых покровных оболочек продукт поступает на вертикальный транспортер-норию 8 и ковшами поднимается вверх, где с помощью воздушного сепаратора 9 дополнительно очищается от оболочечных примесей, а затем с помощью магнитного сепаратора 10 очищается от металлопримесей.

Дополнительно очищенное зерно в виде ядер с тончайшим алейроновым слоем на поверхности поступает через входной патрубок 38 в молотковую дробилку 11, где при ее вращении со скоростью 3000 об/мин подвешенные на роторе прямоугольные пластины 36 с режущими кромками 37 занимают радиальное положение и при многократном контакте с ядрами рассекают на частицы под действием ударно-режущих усилий. Ребристая поверхность корпуса 32 дробилки 11 улучшает процесс дробления ядер за счет неравномерной ее отражательной способности, которая обуславливает воздействие режущих кромок 37 под разными углами.

Достоинством дробилки 11 является то, что дробление ядер в ней происходит не под действием ударной силы, что характерно для молотковых дробилок и приводит к образованию большого количества тонкодисперсной мучки, ухудшающей качество муки, а путем четкого рассекания ядер под действием ударно-режущей силы, что исключает образование мучки. В результате такого дробления ядра превращаются в высококачественную крупку с небольшой примесью муки, которая попутно образуется в данном процессе дробления. Причем кроме мучнистой фракции в продукте дробления содержится примесь измельченных оболочек алейронового слоя, которые находились на поверхности ядер перед их дроблением. Оболочки были оставлены для защиты последних от пыли.

Степень дробления очищенных ядер зерна зависит от многих факторов, в том числе от величины зазора между ребристой поверхностью корпуса 31 и прямоугольными пластинами 36 и от расположения пластин по рядам. Для эффективного дробления ядер оптимальной является величина зазора, равная 3-7 мм.

При зазоре менее 3 мм происходит затаривание дробилки ядром, что приведет со временем к ее неработоспособности.

При зазоре более 7 мм уменьшается степень дробления ядер, так как подвергаться дроблению будет только та часть ядер, которая будет находиться в поле действия пластин.

Продукты дробления с размером частиц 3,5 мм и менее под действием центробежной силы выходят через решето 40, расположенное на выходе из дробилки и выполняющее функцию сита.

Полученные продукты дробления из молотковой дробилки 11 через входное отверстие 49 поступают в корпус 43 узла 12 отсева муки от крупки, где мука с примесью измельченных оболочек просеивается через сито 46 с помощью мягких щеток 47 щеточного барабана 44 и поступает в тару через выходной раструб 50, а чистая крупка через выходное отверстие 51 направляется в вальцовый агрегат 11.

Для просеивания муки используется сито 014, а в котором сторона прямоугольной ячейки равна 0,14 мм или 140 мкм, в результате чего размер фракции этой муки такой же, как и размер фракции у муки высшего сорта. Однако в результате присутствия в ней измельченных оболочек она классифицируется вторым сортом, так как несмотря на размер фракции, равный размеру фракции муки высшего сорта, эта мука имеет темный оттенок. При этом выход ее невелик и составляет всего 18-20%.

Крупка, поступающая из узла 12 через входной раструб 55 в вальцовый агрегат 13, на гладких валках 53 и 54 подвергается деформации сжатия и сдвига, в результате чего она размалывается в муку. В процессе размола тонкий алейроновый слой, который остался на поверхности крупинок ядра, под действием силы сдвига снимается с них. При этом снятые частички оболочек остаются целыми, неповрежденными, в результате чего они отсеиваются от муки в виде отрубей, а мука не приобретает темный оттенок, а сохраняет свою белизну. Отсутствие мучки в крупке обуславливает бесперебойную и высокопроизводительную работу вальцового агрегата. Расположение валков на разных вертикальных и горизонтальных уровнях исключает забивание межвалкового зазора продуктом, который поступает в агрегат 13 из узла 12, обеспечивая качественный и производительный размол.

Полученный на вальцовом агрегате 13 продукт помола шнековым транспортером 14 подается на рассев 15, где с помощью мягких щеток 60 щеточного барабана 57, вращающегося вокруг вала 58, продавливается через набор сит 59. Отруби остаются на ситах и щетками продвигаются к выходному отверстию 63, через которое они поступают в тару. В наборе сит используются сита 014, 018, 070, в которых сторона просвета (ячейки) равна 140, 180 и 700 мкм соответственно. В процессе рассева через сито 014 просеивается мука высшего сорта с размером фракции 120-140 мкм, через сито 018 - мука первого сорта с размером фракции 160-180 мкм, а через сито 070 - продукт с размером фракции 250-700 мкм. Мука высшего и первого сорта через раструбы 64 рассева 15 поступает в мешки, расположенные под ситами, и по мере их заполнения отгружается А продукт с размером фракции 250-700 мкм, содержание которого в продуктах размола незначительно, через раструб 65 также поступает в мешок и после его заполнения передается в вальцовый агрегат на повторный размол.

Положение вала 58 со щеточным барабаном 57 в коробе 56 рассева 15 устанавливается с помощью механизма 61 вертикального перемещения вала таким образом, чтобы щетки примыкали к ситам 59, обеспечивая продавливание муки через просветы в них. При оптимальном примыкании щеток к ситам получают максимальный выход муки.

Таким образом, рассев 15 по сравнению с известными громоздкими рассевами обеспечивает рассеивание продуктов размола по упрощенной схеме с высоким выходом муки.

На основании вышеизложенного можно сделать вывод о том, что предложенная конструкция устройства для выработки сортовой муки из зерновых культур при соблюдении всех вышеуказанных конструктивных соотношений позволит производить высококачественный трехсортовой помол зерна с высоким выходом муки высшего сорта, повысить производительность процесса и снизить материало- и энергозатраты на переработку зерна.

Преимущество изобретения состоит в том, что возможность реализации данного устройства для трехсортового помола зерна с высоким выходом муки высшего сорта позволит расширить ассортимент выпекаемых изделий и улучшить их качество. Кроме того, за счет исключения потерь зерна и продуктов его измельчения и помола на всех технологических этапах, осуществления предварительного дробления ядер зерна перед вальцовым размолом и эффективного извлечения муки в процессе рассеивания по сортам продуктов помола повышается производительность устройства в два с половиной раза.

При этом все оборудование заявляемого устройства размещено компактно (3х3х2,2) м с возможностью установки его на передвижной платформе, весит всего полторы тонны, удобно расположено для эксплуатации и ремонта, экономично в потреблении электроэнергии и обеспечивает высокую для такого класса установок производительность (300-500 кг/час). Общий выход муки составляет 65-70%. Выход муки высшего сорта 45-25%, первого 30-35%, второго - 18-20%.

Устройство содержит бункер (1), сита (2), шелушитель, воздушный и магнитный сепараторы (9, 10), вальцовый агрегат (13), рассев (15) и каналы (3, 8). Перед вальцовым агрегатом (13) расположена молотковая дробилка (11), корпус которой выполнен по рабочей поверхности ребристым с поперечным расположением ребер. Ротор снабжен рядами прямоугольных пластин с режущими кромками на продольных передних гранях, подвешенных в плоскостях, перпендикулярных оси вала, на стержнях, закрепленных на валу параллельно его образующим. Режущие кромки каждого последующего ряда пластин смещены относительно режущих кромок предыдущего. Шелушитель выполнен в виде двух спаренных по образующим и соединенных окном горизонтальных цилиндрических камер (4, 5) с решетами в донной части, входным и выходным отверстиями. Камера (4) футерована изнутри терками и снабжена радиальными лопатками, установленными на валу продольными рядами с наклоном рабочей плоскости каждой лопатки в направлении выхода из камеры (4) под углом 40-60° к образующей вала и футерованными терками по рабочей плоскости. Лопатки каждого последующего ряда установлены со смещением на полшага относительно лопаток предыдущего и с интервалом между ними в ряду, равным полуторной ширине лопаток. Другая камера (5) шелушителя снабжена щеточным барабаном с продольно расположенными на нем рядами жестких щеток, примыкающих к поверхности камеры (5) в ее нижней части и выполненных с пробелами в щетине, образующими канавками по винтовым линиям. Рассев (15) выполнен в виде короба с щеточным барабаном на валу и набором капроновых сит в донной части, расположенных вдоль барабана с примыканием к щеткам. Вал щеточного барабана установлен с возможностью вертикального перемещения в коробе. Повышается выход муки высшего сорта за счет полного отделения отрубянистых покровных оболочек зерна в процессе его шелушения, измельчения и рассеивания по сортам, а также повышение производительности устройства. 4 з.п. ф-лы, 11 ил.

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И ПРОСЕИВАНИЯ ЗЕРНА | 1993 |

|

RU2053020C1 |

| КОМПЛЕКТНАЯ МЕЛЬНИЦА | 1992 |

|

RU2046017C1 |

| US 5145117 А, 08.09.1992 | |||

| Способ управления процессом помола в установках замкнутого цикла | 1975 |

|

SU529843A1 |

| Портативная система сбора данных | 2013 |

|

RU2650420C2 |

Авторы

Даты

2000-09-20—Публикация

1998-11-23—Подача