Изобретение относится к устройствам для измерения внутреннего диаметра тонкостенных цилиндрических оболочек и может быть использовано в промышленности при проверке качества серийных изделий.

Известны конструкции емкостных преобразователей для измерения линейных размеров (Левшина Е.С., Новицкий П.В. Электрические измерения физических величин: (Измерительные преобразователи). Учеб.пособие для вузов. - Л.: Энергоиздат. Ленингр. отд-ние. 1983. - С.131-149).

Известно устройство для измерения внутреннего диаметра в виде емкостного преобразователя из нескольких изолированных электродов, размещенных вблизи измеряемой поверхности по диаметру детали, связанных электрической цепью с измерительными и регистрирующими приборами (Патент Великобритании GB 648981 от 17.01.1951, МПК G 01 B 7/13). Однако такое устройство не дает необходимой точности при измерении внутреннего диаметра тонкостенной цилиндрической детали из-за ее возможной эллиптичности и волнистости поверхности.

Наиболее близким к изобретению является известное устройство для измерения размеров, в частности, внутренних диаметров деталей, функционирующее на принципе емкостного преобразователя, электроды которого соединены с электрической схемой, соединенной с регистрирующим устройством (Патент Великобритании GB 638115 от 31.05.1950, МПК G 01 B 7/13). Один или несколько электродов устройства с плоской, цилиндрической или сферической мерительной поверхностью установлены в электроизолированном корпусе вблизи цилиндрической поверхности измеряемой детали по измеряемому диаметру. Величина емкости между электродами и внутренней цилиндрической поверхностью преобразуется электрической схемой и регистрирующим устройством в величину измеряемого диаметра.

Недостаток известного устройства состоит в том, что оно не позволяет точно измерить внутренний диаметр тонкостенных деталей с соотношением диаметра к толщине порядка 1:1000, не имеющих, как правило, правильной цилиндрической формы, а обладающим эллипсностью и волнистостью поверхности из-за действия внутренних напряжений или недостаточно высокого качества изготовления.

Задача изобретения повышение точности измерения внутреннего диаметра тонкостенных цилиндрических деталей в промышленном производстве.

Для решения поставленной задачи в устройстве для измерения внутреннего диаметра тонкостенной цилиндрической детали, выполненном в виде емкостного датчика, образованного двумя изолированными токопроводящими пластинами, подсоединенными к измерителю емкости, соединенному с регистрирующим устройством, пластины выполнены в виде колец, концентрично установленных в корпусе из электроизоляционного материала и раздвинутых одно от другого в осевом направлении, нижнее из которых предназначено для установки на него торца детали, а верхнее кольцо расположено внутри детали с радиальным зазором от ее внутренней поверхности.

Дополнительно, устройство снабжено направляющей цилиндрической втулкой, концентрично установленной на нижнем кольце.

Кроме того, в устройстве втулка выполнена токопроводящей.

Дополнительно, в устройстве внутренний диаметр нижнего кольца меньше наружного диаметра верхнего кольца на 1÷3 величины радиального зазора между внутренним диаметром втулки и наружным диаметром верхнего кольца.

Кроме того, в устройстве корпус установлен на стойках, закрепленных на основании. Дополнительно, в устройстве стойки и основание выполнены из электроизоляционного материала.

Кроме того, в устройстве электроизоляционным материалом является оргстекло. Дополнительно в устройстве над верхним кольцом установлен заземленный экранный электрод.

Кроме того, в устройстве экранный электрод выполнен в виде кольца из фольгированного стеклотексталита.

Дополнительно в устройстве в качестве регистрирующего прибора использован персональный компьютер с программой калибровки и обработки результатов измерений.

Технический результат, достигаемый настоящим изобретением, состоит в том, что точность измерения внутреннего диаметра тонкостенных цилиндрических деталей в промышленном производстве повышается, независимо от квалификации оператора и упрощается процедура измерения.

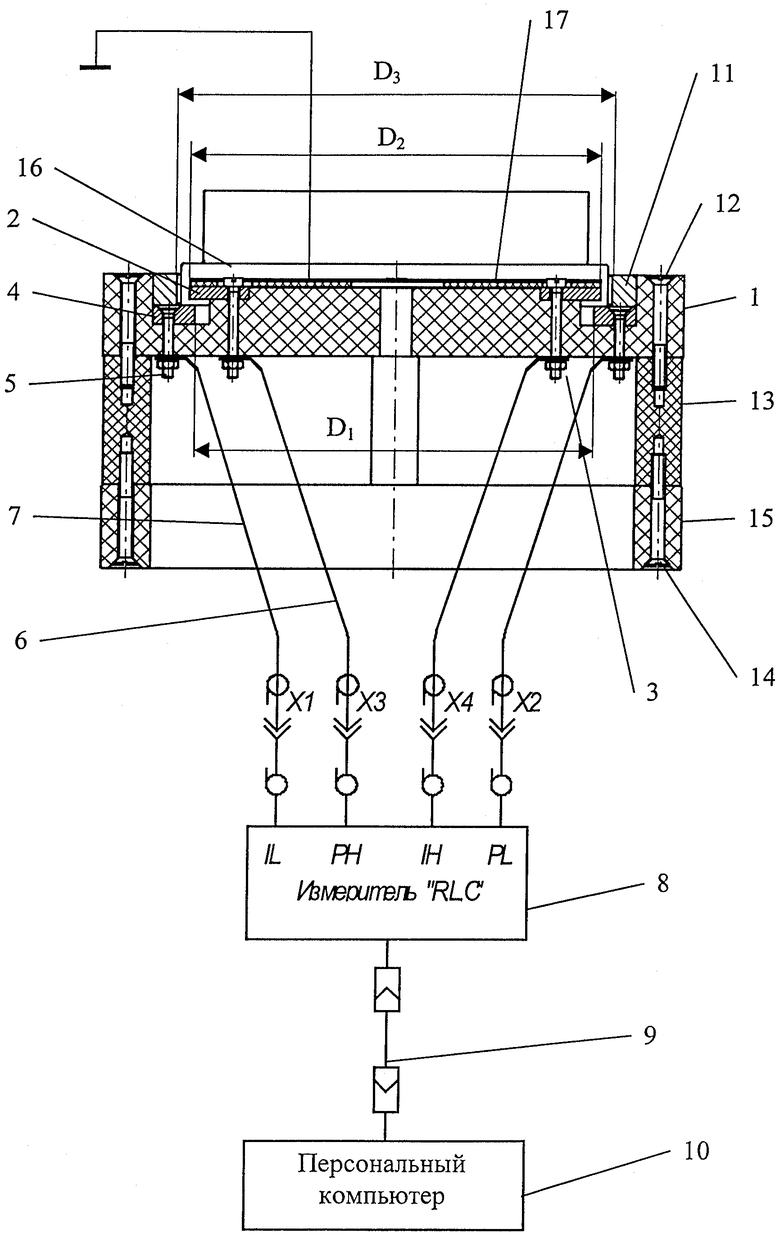

На чертеже схематично изображен фронтальный разрез устройства, подсоединенного к измерителю емкости, соединенному с регистрирующим устройством.

Устройство для измерения внутреннего диаметра на чертеже содержит корпус 1 из электроизоляционного материала, оргстекла, на котором установлены токопроводящие пластины в виде верхнего кольца 2, закрепленного винтами 3, и нижнего кольца 4, закрепленного винтами 5. Верхнее кольцо 2 двумя экранированными кабелями 6, а нижнее кольцо 4 двумя экранированными кабелями 7 через разъемы X1, Х2, Х3, Х4 соединены с измерителем емкости 8, связанным кабелем 9 с регистрирующим устройством 10. В качестве измерителя емкости на чертеже показан стандартный измеритель «R,L,C», а в качестве регистрирующего устройства показан персональный компьютер с программой калибровки и обработки результатов измерения емкости в значения внутренних диаметров измеренных деталей. На нижнем кольце 4 установлена токопроводящая втулка 11. Корпус 1 винтами 12 закреплен на четырех стойках 13, выполненных из оргстекла. Стойки 13 закреплены винтами 14 на основании 15, выполненном из оргстекла. Над верхним кольцом 2 установлен заземленный экранный электрод, выполненный в виде кольца 17 из фольгированного стеклотекстолита.

Внутренний диаметр D1 нижнего кольца 4 выполнен меньше наружного диаметра D2 верхнего кольца 2 на 1-3 величины радиального зазора между внутренним диаметром D3 втулки 11 и наружным диаметром D2 верхнего кольца 2, т.е. выполняется соотношение:

D2-D1=(1÷3)·(D3-D2)/2

Внутрь втулки 11 устанавливается измеряемая деталь 16, например, в виде ступенчатой цилиндрической оболочки, которая торцом опирается на нижнее кольцо 4. Работа устройства осуществляется следующим образом. Перед началом измерений осуществляют калибровку устройства в конкретных условиях измерения по температуре и влажности окружающей среды, которую проводят по калибрам для выбранного диапазона измерений внутренних диаметров. Необходимость калибровки устройства перед началом серии измерений связана с тем, что изменение относительной диэлектрической проницаемости окружающей среды, которая определяет величину емкости устройства и ее соответствие калибровочному диаметру, вызывается изменениями температуры, относительной влажности и атмосферного давления от нормальных условий. Для калибровки устройства два калибра, соответствующие выбранному диапазону измерений, последовательно устанавливают торцом на нижнее кольцо 4 и выполняют измерение емкости между кольцами 2 и 4 в нескольких положениях калибра по азимуту относительно устройства, включив на компьютере 10 режим «калибровка». Для этого установленный на кольцо 4 калибр поворачивают, например, против часовой стрелки, не прерывая контакта с кольцом 4 на некоторый угол (например, для 4-х измерений, примерно, на 90°). Полученные данные обрабатываются в компьютере в калибровочную кривую, по которой в дальнейшем автоматически компьютер определяет соответствие измеренных емкостей внутренним диаметрам промеренных деталей.

После калибровки измеряемая деталь устанавливается торцом на нижнюю пластину 4 и измерителем емкости 8 определяется емкость между кольцами 2 и 4, значению которой по калибровочной кривой компьютер определяет внутренний диаметр детали. Для повышения точности и стабильности результатов определение емкости выполняется в нескольких положениях детали по азимуту относительно устройства, после обработки этих измерений компьютер автоматически определяет внутренний диаметр детали.

Направляющая цилиндрическая втулка 11 позволяет выправить в некоторых пределах искажения формы тонкостенной детали и обеспечивает центровку детали относительно верхнего кольца, что увеличивает точность измерений.

Соотношение диаметров верхнего кольца 2, нижнего кольца 4 и втулки 11 обеспечивает стабильность зависимости тарировочной характеристики устройства в диапазоне измерений.

Выполнение корпуса 1, стоек 13 и основания 15 из оргстекла обеспечивает стабильность результатов измерений.

Использование в качестве регистрирующего прибора компьютера позволяет осуществлять калибровку прибора и измерение серий деталей в полуавтоматическом режиме, записывать и обрабатывать результаты измерений, что значительно упрощает процесс измерений и делает его пригодным для серийного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НАРУЖНОГО ДИАМЕТРА ТОНКОСТЕННОЙ ЦИЛИНДРИЧЕСКОЙ ДЕТАЛИ | 2007 |

|

RU2347182C1 |

| Генератор импульсов высокого напряжения с дистанционным управлением параметрами | 2017 |

|

RU2675091C1 |

| Емкостное устройство для измерения шероховатости поверхности и диаметра металлического объекта | 1990 |

|

SU1762110A1 |

| ПОГРУЖНОЙ ДАТЧИК ЛОКАЛЬНОЙ СКОРОСТИ | 2017 |

|

RU2652649C1 |

| Устройство для измерения давления веществ в трубопроводе и способ его изготовления | 1990 |

|

SU1791736A1 |

| СПОСОБ ОЦЕНКИ РЕЖИМОВ ТРЕНИЯ В СОПРЯЖЕНИЯХ ЦИЛИНДРОПОРШНЕВОЙ И КРИВОШИПНО-ШАТУННОЙ ГРУПП ПОРШНЕВОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2391642C2 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1991 |

|

RU2010201C1 |

| Емкостный датчик давления | 1990 |

|

SU1779958A1 |

| ЭЛЕКТРОЕМКОСТНЫЙ СЕПАРАТОР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2024 |

|

RU2827919C1 |

| Электроконтактный уровнемер жидкости | 1972 |

|

SU444068A1 |

Устройство выполнено в виде емкостного датчика, образованного двумя изолированными плоскими токопроводящими кольцами. Кольца концентрично установлены в корпусе из изоляционного материала и раздвинуты одно от другого в осевом направлении. Нижнее кольцо предназначено для установки на него торца измеряемой детали. Верхнее кольцо размещается внутри детали с радиальным зазором от внутренней поверхности детали. На нижнем кольце установлена направляющая цилиндрическая электропроводящая втулка. Кольца подсоединены к измерителю емкости, соединенному с регистрирующим устройством. Изобретение направлено на повышение точности измерения внутренних диаметров тонкостенных деталей с соотношением диаметра к толщине порядка 1000:1. Направляющая цилиндрическая втулка позволяет выправить в некоторых пределах искажения формы тонкостенной детали и обеспечивает центровку детали относительно верхнего кольца. 10 з.п. ф-лы, 1 ил.

| Емкостный датчик для контроля размеров и формы отверстий | 1990 |

|

SU1793198A1 |

| GB 638115 A, 31.05.1950 | |||

| Устройство для контроля микросхем | 1977 |

|

SU648981A1 |

| ЛЕВШИНА B.C., НОВИЦКИЙ П.В | |||

| Электрические измерения физических величин (Измерительные преобразователи) | |||

| - Л.: Энергоатомиздат, 1983, с.131-149. | |||

Авторы

Даты

2006-03-27—Публикация

2004-07-15—Подача