Изобретение относится к строительству и эксплуатации коммунальных, промышленных и сельскохозяйственных трубопроводов и может быть использовано при защите их от коррозии.

Известен способ нанесения цементно-песчаного покрытия (1), включающий размещение внутри стальной трубы пластмассовой оболочки с зазором, заполнение кольцевого зазора между оболочкой и трубой цементным раствором, герметизацию кольцевого пространства и повышение давления внутри пластмассовой оболочки при одновременном дросселировании до удаления фильтрата цементного раствора, причем герметизацию и повышение давления осуществляют до начала затвердевания цемента.

Недостатком данного способа является то, что он требует больших материальных затрат, связанных с использованием металлопластмассовой трубы. Кроме того, изготовленная труба с таким покрытием не обладает достаточным качеством из-за неравномерности толщины цементно-песчаного покрытия в кольцевом зазоре между трубой и оболочкой, а также из-за образования кольцевого зазора между ЦПП и оболочкой после снятия давления.

Известен также способ создания цементно-песчаного защитного покрытия (2) на внутренней поверхности трубы, включающий приготовление раствора покрытия, подача его системой в цементировочную головку, нанесение с ее помощью слоя цементно-песчаного покрытия (ЦПП) на очищенные внутренние поверхности трубы, уплотнение образованного слоя и сглаживание его.

Известный способ по технической сущности более близкий к предлагаемому и может служить в качестве прототипа.

Недостатком известного способа является то, что он для своего осуществления требует устройства сложной конструкции, связано с нарушением целостности трубы для присоединения патрубков для закачивания с помощью системы сжатого воздуха для раздувания оболочки, а сам способ нетехнологичен и трудно осуществим.

Задачей настоящего изобретения является упрощение технологии, получение равномерной толщины и гладкой поверхности покрытия.

Поставленная задача решается описываемым способом, включающим приготовление раствора покрытия, подача его системой в цементировочную головку, нанесение с ее помощью слоя цементно-песчаного покрытия на очищенные внутренние поверхности трубы, уплотнение нанесенного слоя ЦПП и сглаживание его.

Новым является то, что перед нанесением покрытия наружные поверхности трубы после предварительной очистки покрывают полимерным изоляционным материалом, а на концах трубы внутри закрепляют наконечники из коррозионно-стойкого материала с внутренней конической поверхностью в виде усеченного конуса, меньшим основанием, обращенным к концу трубы, а уплотнение и равномерное нанесение покрытия обеспечивают путем принудительной вибрации цементировочной головки, при этом сглаживание, одновременно и дополнительное уплотнение покрытия с образованием заданной равной толщины по всей длине и центрирование гладкой поверхности, осуществляют с помощью конуса-колокола, скомпонованного с системой нанесения ЦПП с вибратором, причем после окончания операции нанесения покрытия торцы труб выравнивают штукатурным шаблоном.

Другим отличием является также и то, что перед закреплением наконечников концевые участки трубы радиально расширяют до образования раструба, калибруют и перед началом операции нанесения покрытия на концевые участки трубы устанавливают технологические переходники для обеспечения там равномерного покрытия, а внутренний диаметр меньшего основания наконечника выбирают не более диаметра трубы с нанесенным ЦПП.

Предварительные патентные исследования, проведенные по патентному фонду института ТатНИПИнефть показали, что технические решения, аналогичные заявляемому, охарактеризованному выше совокупностью существенных признаков, не обнаружены. Следовательно, по мнению авторов, предложение обладает новизной и соответствует критерию "изобретательский уровень".

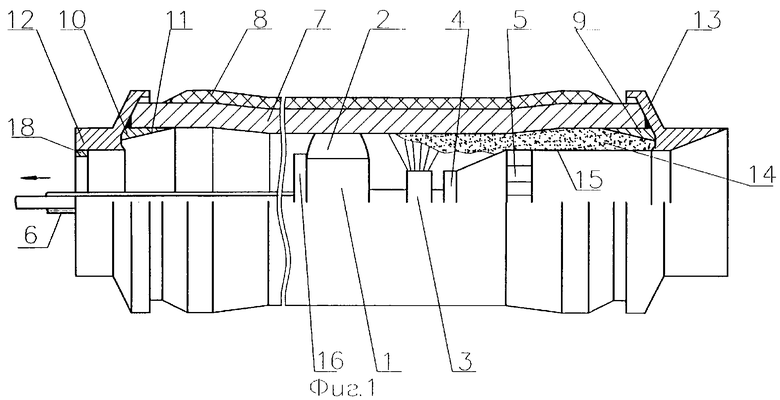

Представленные графические материалы поясняют суть изобретения, где на фиг.1 схематически изображена труба с размещенными внутри нее системой нанесения ЦПП с вибратором и конус-колоколом, процесс нанесения покрытия, в частичном продольном разрезе; на фиг.2 - процесс ввода конус-колокола в полость трубы, где он сначала выполняет роль заглушки, а затем и центратора, в частичном разрезе.

Оборудование для осуществления заявляемого способа включает систему 1 (см. фиг.1) с центратором 2, обеспечивающей бесперебойную подачу материала покрытия к цементировочной головке 3 (торкрет головке), которая связана с вибратором 4, выполненным, например, электромагнитного действия. К вибратору присоединен конус-колокол 5, выполненный из тонколистовой упругой, нержавеющей стали в виде лепестков, для обеспечения покрытой поверхности равномерной толщины с гладкой поверхностью. Описываемое оборудование через систему 1 присоединяется к тянущему механизму (не изображен) с помощью троса 6 или штанги.

Способ осуществляют в следующей последовательности.

Сначала наружные и внутренние поверхности трубы 7, подлежащей к покрытию, очищают от налипшей грязи и продуктов коррозии до металлического блеска. Для этой цели можно использовать устройство для очистки трубы от отложений (3) термогазоабразивного действия. Затем концы труб радиально расширяют дорнирующим устройством, образуя раструб, а затем и калибруют. Очищенную наружную поверхность ее покрывают изоляционным материалом 8, а в концевых участках закрепляют наконечники 9 и 10 одинаковой конструкции из коррозионно-стойкого материала, например, из нержавеющей стали, с внутренней конической поверхностью 11 в виде усеченного конуса, меньшим основанием обращенным к концу трубы, с диаметром, не превышающим диаметр трубы с нанесенным покрытием. Необходимость в упомянутых наконечниках диктуется тем, что они, во-первых, защищают сварной шов трубы от коррозии, во-вторых, позволяют осуществить сварку в щадящем режиме по отношению к материалу покрытия при сварном соединении труб. Далее после установки трубы на опоры (не изображены) на торцах устанавливают технологические переходники 12 и 13, что обеспечивает равномерное нанесение покрытия и в концевых участках трубы, облегчает ввод и выход из трубы оборудования по нанесению покрытия. Систему 1 присоединяют к тянущему механизму с помощью троса 6 или штанги, и вышеописанное оборудование вводят в полость трубы и тянущий механизм и систему 1 запускают в работу. При этом из системы поступающий раствор покрытия через цементировочную головку с высокой скоростью под высоким давлением наносит на поверхность трубы ЦПП 14. Одновременно запущенный в работу вибратор 4 своим действием обеспечивает равномерность прохождения ЦПП через цементировочную головку и уплотнение покрытия. Перемещающийся вслед за цементировочной головкой 3 конус-колокол 5 многофункционален, он не только дополнительно уплотняет нанесенный слой ЦПП и сглаживает, образуя гладкую поверхность 15, но и одновременно также выполняет роль заглушки в начальный момент работы и центратора в дополнении к основному центратору 2. Толщину наносимого ЦПП на поверхность регулируют скоростью перемещения цементировочного оборудования, находящегося внутри трубы, при этом конус-колокол задает равную толщину наносимого покрытия.

При достижении опоры 16 в конце процесса цементирования до упора 17 под усилием натяжения троса технологический переходник 12 стаскивается и отводится от торца трубы. Затем убирают и другой переходник 13. Затем с помощью штукатурного шаблона (не изображен) торцы труб выравнивают. На этом операция по нанесению ЦПП на внутреннюю поверхность трубы завершается. Далее цикл повторяется.

Технико-экономическое преимущество предложения заключается в следующем.

Использование способа значительно упрощает технологию нанесения ЦПП на внутреннюю поверхность трубы, он не требует сложного оборудования, обеспечивает высокую надежность и качество покрытия с формированием на участках сварного коррозионно-стойкой зоны. Все это в конечном итоге приведет к увеличению срока службы труб с внутренним ЦПП кратно и более.

Источники информации

1. Патент Р.Ф. №2138723, F 16 L 9/02, опубл. в Б.И. №27, 99 г.

2. А.С. СССР №1332094, F 16 L 58/06, опубл. в. Б.И. №31, 87 г. (прототип).

3. Патент Р.Ф. №2184002, В 08 В 9/02, опубл. в Б.И. №18, 2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЦЕМЕНТНО-ПЕСЧАНЫМ ПОКРЫТИЕМ | 2009 |

|

RU2398156C1 |

| Секционная разделительная пробка для цементирования ступенчатых обсадных колонн | 2018 |

|

RU2684626C1 |

| Способ установки фильтра в скважине | 2020 |

|

RU2742086C1 |

| Устройство для доставки меченой жидкости в скважину | 2023 |

|

RU2808261C1 |

| Инструмент для очистки внутренней поверхности труб | 2024 |

|

RU2838658C1 |

| Способ цементирования стеклопластиковых обсадных труб и устройство для его осуществления | 2021 |

|

RU2763560C1 |

| Устройство для опрессовки превентора на скважине | 2019 |

|

RU2719878C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2003 |

|

RU2273787C2 |

| Гидромониторный инструмент для очистки забоя скважины | 2021 |

|

RU2754752C1 |

| Устройство для спуска и цементирования хвостовика в скважине | 2022 |

|

RU2782908C1 |

Изобретение относится к строительству и используется при сооружении и эксплуатации трубопроводов. Перед нанесением ЦПП наружную поверхность трубы после предварительной очистки покрывают полимерным изоляционным материалом, а внутри на ее концах закрепляют наконечники из коррозионно-стойкого материала с внутренней конической поверхностью, меньшим основанием, обращенным к концу трубы. Равномерное нанесение ЦПП и уплотнение обеспечивают путем принудительной вибрации цементировочной головки с использованием вибратора, при этом сглаживание, одновременно центрирование и дополнительное уплотнение покрытия с образованием заданной равной толщины и гладкой поверхности осуществляют с помощью конус-колокола, скомпонованного с системой нанесения ЦПП с вибратором, после окончания операции нанесения ЦПП торцы трубы выравнивают штукатурным шаблоном. Повышает качество покрытия трубопровода. 3 з.п. ф-лы, 2 ил.

| Способ создания защитного покрытия на внутренней поверхности трубопровода и устройство для его осуществления | 1984 |

|

SU1332094A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2138723C1 |

| УСТРОЙСТВО ДЛЯ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1998 |

|

RU2122675C1 |

| СПОСОБ ПРОКЛАДКИ ПОДЗЕМНЫХ ПРОХОДОВ | 1991 |

|

RU2082058C1 |

| US 4456401 А, 26.06.1984. | |||

Авторы

Даты

2006-04-10—Публикация

2002-12-05—Подача