Изобретение относится к обработке поверхности изделий облицовочными покрытиями и может быть использовано при ремонте трубопроводов.

Известны устройства для нанесения покрытий на внутреннюю поверхность трубопроводов, содержащие средства для нанесения покрытия на поверхность трубопровода и для формирования пленочного покрытия постоянной толщины (заявка Японии N 1-225072, кл. В 05 С 7/06, 1989).

Наиболее близким к изобретению по технической сущности является устройство для нанесения покрытия на внутреннюю поверхность трубопровода, содержащее облицовочную машину, компрессор, дозирующий насос, тяговую лебедку и систему управления (заявка Великобритании N 1489570, кл. F 16 L 58/06, 1977).

Недостатками известных устройств является невысокое качество покрытия из-за разрывности потока частиц материала покрытия при набрызге, особенно это сказывается при нанесении покрытия на внутреннюю поверхность трубопроводов малого диаметра. По этой причине невозможно обеспечить постоянную толщину покрытия по всей длине трубопровода.

Сущность изобретения состоит в повышении качества наносимого покрытия и обеспечении постоянной толщины покрытия по всей длине трубопровода.

Это достигается тем, что в устройстве для облицовки внутренней поверхности трубопровода, содержащем облицовочную машину с материалопроводом, выполненную в виде корпуса с полым валом и опорами и формообразующего ротора с приводом, систему управления, компрессор, дозирующий насос и тяговую лебедку, соединенную тросом с облицовочной машиной, а дозирующий насос - рукавом с материалопроводом, формообразующий ротор состоит из напорной, распределительной и опорной частей и имеет соответственно ступенчатую цилиндрическую наружную поверхность с конической поверхностью перехода от меньшего диаметра к большему по ходу устройства, выполнен полым, его напорный и распределительный участки размещены в корпусе с образованием кольцевого зазора для подачи материала покрытия, при этом на наружной поверхности напорной части ротора закреплен шнек для подачи материала покрытия, на конической поверхности распределительной части ротора - опорно-распределительное кольцо с лопастями, а на наружной поверхности опорной части ротора установлена гибкая, раздуваемая изнутри калибровочная оболочка с возможностью выглаживания нанесенного покрытия, выполненная в виде тора с внутренней и наружной цилиндрической поверхностями и соединенная через распределительное устройство, редуктор давления, размещенный в полом валу воздухопровод, с компрессором, привод установлен внутри ротора в его опорной части на полом неподвижно закрепленном в корпусе валу, причем в корпусе выполнены каналы для подачи материала покрытия в кольцевой зазор между ротором и корпусом, на последнем закреплена и размещена над распределительной частью ротора гибкая запорная оболочка с возможностью ее прижатия к стенке трубопровода наносимым материалом покрытия, а система управления снабжена задатчиком толщины покрытия, а пульт управления соединен с последним, с компрессором, с дозирующим насосом и с тяговой лебедкой.

Опоры корпуса выполнены в виде установленных на упругих элементах колес.

Введение в устройство формообразующего ротора с приводом позволяет получить постоянную толщину покрытия по всей длине трубопровода, а также высокое качество наносимого покрытия за счет обеспечения непрерывности потока частиц материала покрытия, одновременного распределения, уплотнения и заглаживания материала наносимого покрытия.

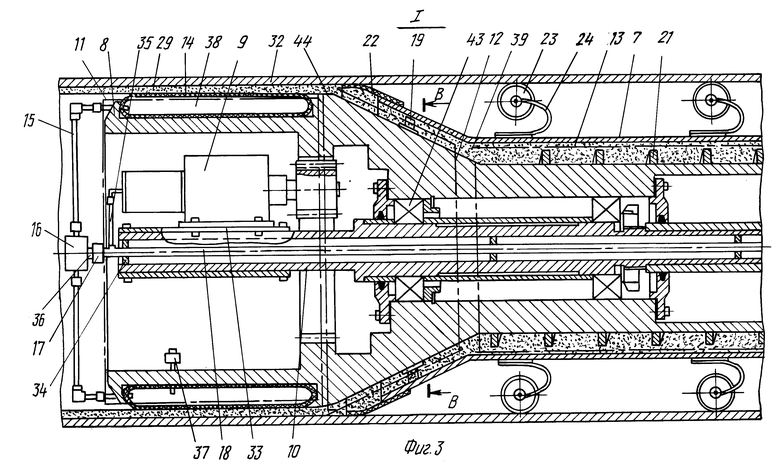

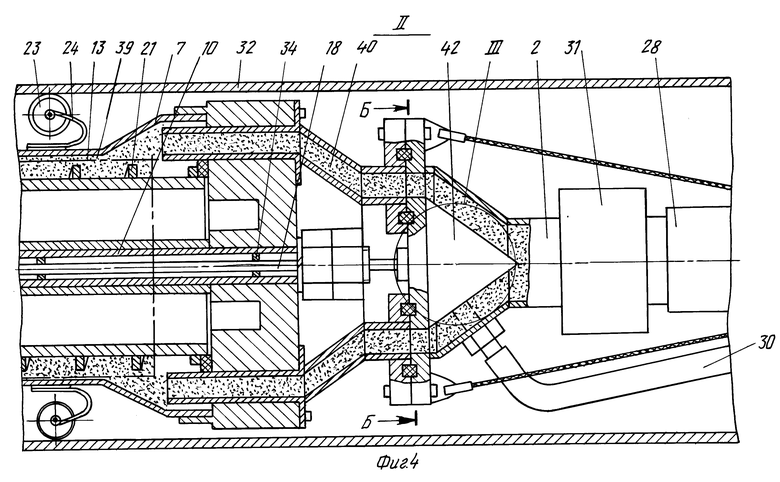

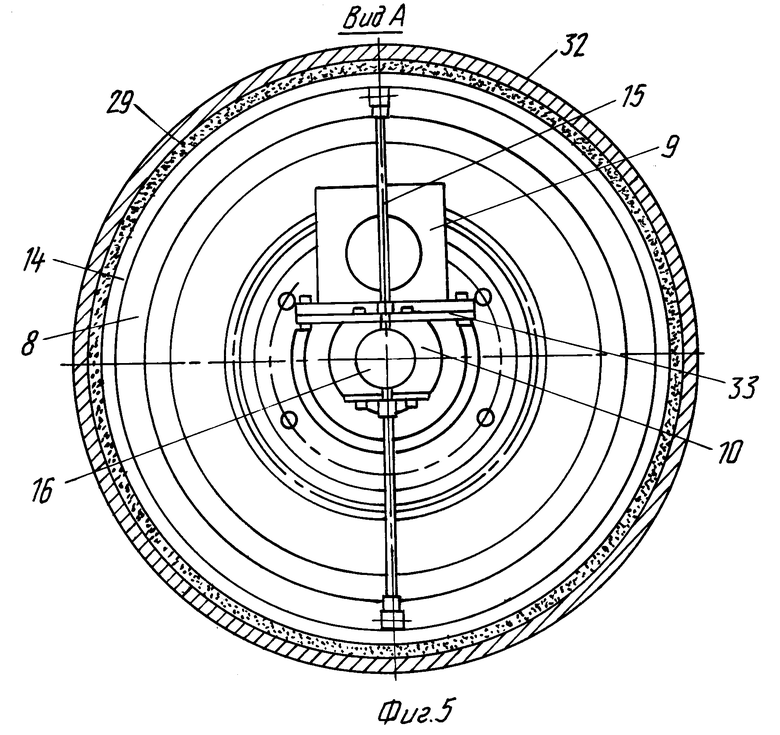

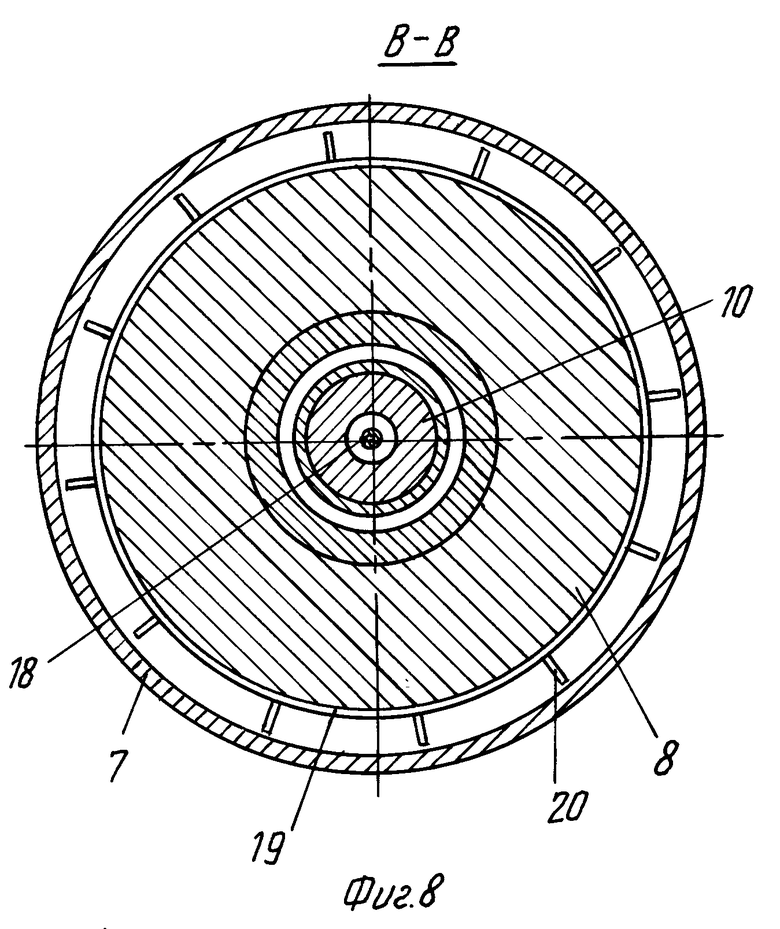

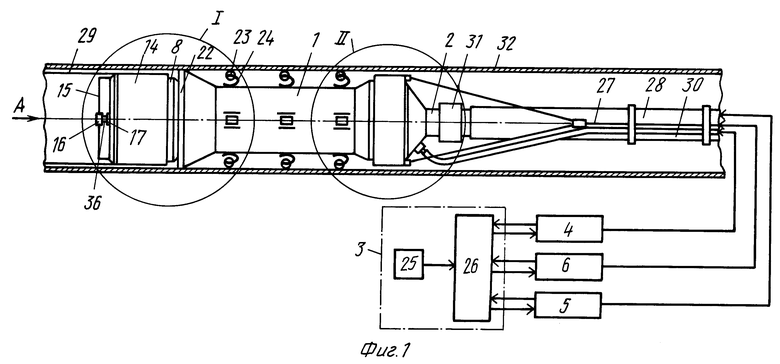

Устройство для облицовки внутренней поверхности трубопровода изображено на чертежах, где на фиг. 1 изображена функциональная схема устройства для облицовки внутренней поверхности трубопровода; на фиг. 2 - вид I на фиг.1; на фиг. 3 - вид I на фиг.1 в момент нанесения покрытия; на фиг. 4 - вид II на фиг.1; на фиг.5 - вид А на фиг.1; на фиг.6 - разрез Б-Б на фиг.4; на фиг. 7 - вид III на фиг.4; на фиг.8 - разрез В-В на фиг.3.

Устройство для облицовки внутренней поверхности трубопровода содержит облицовочную машину 1, материалопровод 2, систему управления 3, компрессор 4, дозирующий насос 5, тяговую лебедку 6.

Облицовочная машина 1 состоит из корпуса 7 и формообразующего ротора 8 с приводом 9, установленным на неподвижном полом валу 10, закрепленным в корпусе 7. При этом формообразующий ротор 8 состоит из опорной 11, распределительной 12 и напорной 13 частей. Ротор 8 имеет ступенчатую цилиндрическую наружную поверхность с конической поверхностью перехода от меньшего диаметра к большему по ходу устройства и выполнен полым. На наружной поверхности опорной части 11 ротора 8 установлена гибкая, раздуваемая изнутри, калибровочная оболочка 14, выполненная в виде тора с внутренней и наружной цилиндрической поверхностями и соединенная через трубки 15, распределительное устройство 16, редуктор 17 давления, воздухопровод 18, размещенный в полом валу 10 облицовочной машины 1, с компрессором 4. Причем привод 9 установлен внутри ротора 8 в его опорной части 11 на полом валу 10, неподвижно закрепленном в корпусе 7. На конической поверхности распределительной части 12 ротора 8 закреплено опорно-распределительное кольцо 19 с лопастями 20, а на наружной поверхности напорной части 13 ротора 8 закреплен шнек 21.

На корпусе 7 закреплена и размещена над распределительной частью 12 ротора 8 гибкая запорная оболочка 22, а также смонтированы опоры корпуса 7, выполненные в виде колес 23, установленных на упругих элементах 24.

Система управления 3 состоит из задатчика 25 толщины покрытия и пульта 26 управления, соединенного с последним. Система управления 3 соединена с компрессором 4, дозирующим насосом 5, тяговой лебедкой 6.

Тяговая лебедка 6 соединена тросом 27 с облицовочной машиной 1, а дозирующий насос 5 - рукавом 28 для подачи покрытия 29 с материалопроводом 2. Облицовочная машина 1 соединена с компрессором 4 рукавом 30 для подачи сжатого воздуха. Рукав 28 подсоединен к материалопроводу 2 облицовочной машины 1 при помощи быстросъемного соединения 31. Для нанесения покрытия 29 облицовочная машина 1 устанавливается в трубопроводе 32 и центрируется при помощи колес 23. Привод ротора 8 закреплен на съемной пластине 33, которая смонтирована на полом валу 10.

Воздухопровод 18 имеет опорные шайбы 34. Привод 9 подключен к воздухопроводу 18 при помощи трубки 35. Редуктор 17 смонтирован неподвижно на воздухопроводе 18 и соединен трубкой 36 с распределительным устройством 16, которое смонтировано с возможностью вращения вместе с ротором 8 и трубками 15. Внутри опорной части 11 ротора 8 установлено предохранительное устройство 37, соединенное с полостью 38 оболочки 14. Калибровочная оболочка 14 установлена на опорной части 11 ротора 8 с возможностью выглаживания нанесенного покрытия 29.

Напорный 13 и распределительный 12 участки ротора 8 размещены в корпусе 7 с образованием кольцевого зазора 39 для подачи материала покрытия 29. В корпусе 7 выполнены каналы 40 для подачи материала покрытия 29 от рукава 28 и насоса 5 в кольцевой зазор 39 между ротором 8 и корпусом 7.

Воздухопровод 18 сообщается с рукавом 30 через канал 41, расположенный в направляющем приспособлении 42 корпуса 7.

Ротор 8 смонтирован с возможностью вращения относительно опоры 43, установленной на валу 10. Распределительная часть 12 ротора 8 имеет поверхность 44, предназначенную для предварительного формования покрытия 29. А шнек 21, установленный и закрепленный на наружной поверхности напорной части 13 ротора 8, предназначен для продвижения материала покрытия 29 через кольцевой зазор 39.

Устройство работает следующим образом.

Облицовочную машину 1 устанавливают в месте начала облицовки в трубопроводе 32 и центрируют колесами 23, установленными на упругих элементах 24, а затем к ней подсоединяют протянутые через трубопровод 32 рукав 28, рукав 30 и трос 27, которые подсоединены соответственно к дозирующему насосу 5, компрессору 4 и тяговой лебедке 6.

Затем оператор на пульте 26 управления устанавливает при помощи задатчика 25 требуемую программу нанесения покрытия 29 заданной толщины. После этого по команде от системы управления 3 сжатый воздух от компрессора 4 подается по рукаву 30, соединенному с каналом 41 направляющего приспособления 42 корпуса 7, воздухопроводу 18, размещенному с опорными шайбами 34 внутри вала 10 и также соединенному с каналом 41, в гибкую калибровочную оболочку 14, смонтированную на опорной части 11 формообразующего ротора 8, и в привод 9 ротора 8, закрепленный на съемной пластине 33, смонтированной на полом валу 10. Причем сжатый воздух из воздухопровода 18 попадает в оболочку 14 через редуктор 17, смонтированный неподвижно на воздухопроводе 18, трубку 36, распределительное устройство 16 и трубки 15, смонтированные с возможностью вращения вместе с ротором 8. При достижении требуемого давления воздуха в оболочке 14 редуктор 17 запирает трубку 36 и не пропускает воздух в распределительное устройство 16. Сжатый воздух из воздухопровода 18 поступает в привод 9 ротора 8 через трубку 35 и ротор 8 начинает вращаться относительно опоры 43.

После этого по команде от системы управления 3 насос 5 подает материал покрытия 29 по рукаву 28, материалопроводу 2 облицовочной машины 1, соединенному с рукавом 28 быстросъемным соединением 31. Далее материал покрытия 29 попадает на направляющее приспособление 42, которое направляет его в каналы 40 корпуса 7. Из каналов 40 материал покрытия 29 попадает в кольцевой зазор 39 между ротором 8 и корпусом 7, откуда шнеком 32 направляется на распределительную часть 12 ротора 8. Распределительная часть 12 ротора 8 вначале активирует материал покрытия 29 при помощи опорно-распределительного кольца 19 с лопастями 20, а затем направляет его к поверхности 44 распределительной части 12 ротора 8, которая предварительно формует покрытие 29. При этом запорная оболочка 22 прижимается к стенке трубопровода 32 наносимым материалом покрытия 29, препятствуя попаданию материала покрытия 29 на наружную поверхность корпуса 7.

После предварительного формования оболочки 14, вращаясь вместе с ротором 8, окончательно формует под давлением - заглаживает покрытие 29. Формование покрытия 29 по всей длине трубопровода 32 осуществляется при движении машины 1 лебедкой 6 при помощи троса 27.

В случае повышения давления воздуха в полости 38 оболочки 14 во время формования покрытия 29 выше допустимого предела срабатывает предохранительное устройство 37, установленное внутри опорной части 11 ротора 8, и давление воздуха внутри оболочки 14 становится равным заданному.

В случае снижения давления воздуха в полости 38 оболочки 14 ниже допустимого уровня редуктор 17 отпирает трубку 36 и сжатый воздух из воздухопровода 18 через устройство 16 и трубки 15 подается внутрь оболочки 14 до достижения требуемого давления воздуха, а затем редуктор 17 снова запирает трубку 36.

После окончания облицовки трубопровода машина 1 отсоединяется от рукава 28, рукава 30 и троса 27. Затем машина 1 вынимается из трубопровода 32 и осуществляется ее промывка. Также очищается и промывается рукав 28. После этого машина 1 готова к следующему циклу облицовки.

Устройство позволяет получить высокое качество покрытия постоянной толщины на всем протяжении облицовываемого трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕКУЧИХ ВЕЩЕСТВ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ СТЫКОВ ТРУБОПРОВОДОВ | 1993 |

|

RU2047809C1 |

| ЛИНИЯ ДЛЯ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДОВ | 1994 |

|

RU2048928C1 |

| ОБЛИЦОВОЧНЫЙ КОМПЛЕКС | 1994 |

|

RU2047810C1 |

| УСТРОЙСТВО ДЛЯ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОПРОВОДА | 1994 |

|

RU2050500C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2008 |

|

RU2391599C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2004 |

|

RU2278315C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ДЮКЕРА | 2014 |

|

RU2603505C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2011 |

|

RU2480664C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ТРУБОПРОВОДА | 2010 |

|

RU2437024C1 |

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2001 |

|

RU2194923C1 |

Используется при строительстве в ремонте трубопроводов. В корпусе облицовочной машины на опорах установлен приводной формообразующий ротор с роторным и распределительным участками. На напорном участке закреплен шнек для подачи материала покрытия в кольцевой зазор между ротором и корпусом. На конической поверхности распределительного участка ротора закреплено опорно-распределительное кольцо, а на опорной части ротора - гибкая, раздуваемая изнутри калибровочная оболочка с возможностью выглаживания наносимого покрытия. В корпусе выполнены каналы для подачи материала покрытия, соединенные материалопроводом с дозирующим нососом. Облицовочную машину устанавливают в трубопроводе и центрируют колесами на упругих элементах. Соединяют соответствующие каналы с дозирующим насосом и компрессором, а машину - тросом с тяговой лебедкой. Система управления задает программу нанесения покрытия необходимой толщины. Сжатый воздух приводит во вращение ротор и раздувает выглаживающую оболочку. Материал вскрытия поступает в кольцевой зазор между ротором и корпусом и шнеком направляется на распределительную часть ротора для формования покрытия. Повышается качество и надежность покрытия. 1 з.п. ф-лы, 8 ил.

Авторы

Даты

1998-11-27—Публикация

1998-04-30—Подача