Техническое решение относится к способам и устройствам, используемым для контроля процесса осушки природного или попутного газа, и может быть использовано в нефтяной и газовой промышленности на газовых и нефтяных месторождениях, а также на подземных хранилищах газа, где осушка газа осуществляется водным раствором диэтиленгликоля (ДЭГ) на абсорбционных установках комплексной подготовки газа (УКПГ).

Одной из основных статей затрат на УКПГ являются затраты на абсорбент (например, диэтиленгликоль), часть которого уносится с потоком осушенного газа в виде жидкой (капли, туман) и паровой фаз в магистральные и другие газопроводы. При этом на механический унос приходится до 80% от суммарных потерь. Унос абсорбента - прямые материальные затраты, увеличивающие себестоимость добычи газа или нефти. Попадая в систему магистральных газопроводов вместе с осушенным газом, абсорбент выпадает в них в виде жидкой фазы и этим существенно осложняет работу газопроводов, уменьшая их пропускную способность, уменьшает надежность работы компрессорных станций, а также повышает погрешность измерения расхода газа в системах учета.

Наиболее близким по совокупности существенных признаков того же назначения, выбранным в качестве прототипа, является способ определения удельного уноса абсорбента (например, диэтиленгликоля) (Жданова Н.В., Халиф А.Л. Осушка природных газов. Изд.2, перераб. и дополнен., М5, Недра, 1975, стр.152).

Известный способ состоит в том, что анализируемый газ, находящийся под давлением, последовательно дросселируют и барботируют через дистиллированную воду, количество которой заранее определяют. Абсорбент (например, диэтиленгликоль), находящийся в газе в паровой и жидкой фазах, растворяется в дистиллированной воде. Расход газа поддерживают на уровне 0,5 л/мин, пропуская при этом не менее 200 л, и его количество измеряют в конце процесса барботирования. Далее определяют содержание абсорбента (например, диэтиленгликоля), поглощенного водой, и расчетным путем по концентрации абсорбента (например, диэтиленгликоля) в воде и по количеству прошедшего газа определяют величину удельного уноса абсорбента (например, диэтиленгликоля). Концентрацию ДЭГ в воде определяют лабораторным путем одним из известных способов.

Наиболее близким по совокупности существенных признаков того же назначения, выбранным в качестве прототипа, является устройство для осуществления описанного способа (Жданова Н.В., Халиф А.Л. Осушка природных газов. Изд.2, перераб и дополнен., М5, Недра, 1975, стр.141 (рис.85).

Известное устройство состоит из линии анализируемого газа, редуктора, барботера, заполненного определенным количеством дистиллированной воды, газового счетчика и вентиля для регулирования расхода газа.

Известное устройство работает следующим образом. Анализируемый газ под избыточным давлением проходит через редуктор, в результате чего давление газа понижается до требуемой величины. При этом температура газа понижается (за счет эффекта Джоуля-Томсона), часть паровой фазы абсорбента конденсируется и вместе с жидкой фазой абсорбента растворяется в воде. Расход анализируемого газа поддерживают равным 0,5 л/мин (при помощи регулировочного вентиля). Количество газа, прошедшего через барботеры определяют при помощи счетчика газа. Когда через барботер пройдет 200 л анализируемого газа, процесс барботажа прекращают, определяют содержание (концентрацию) абсорбента в воде и по нему, зная количество прошедшего через барботер газа и количество залитой в него воды, рассчитывают унос абсорбента.

Недостаток известного способа, осуществляемого с помощью известного устройства, состоит в его большой трудоемкости и низкой оперативности определения удельного уноса абсорбента. Только процедура барботирования газа занимает минимум 200 л/0,5 л/мин = 400 минут = 6,6 часов, не говоря уже о сложности и длительности лабораторного определения содержания (концентрации) абсорбента (например, диэтиленгликоля) в воде.

Задача, на решение которой направлено предлагаемое изобретение, состоит в том, чтобы создать такое техническое решение, при использовании которого обеспечивался бы оперативный (автоматический) контроль за удельным уносом абсорбента, с целью принятия мер по его уменьшению, и снизились бы трудозатраты на осуществление контроля.

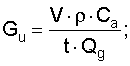

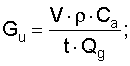

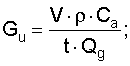

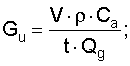

Для достижения названного технического результата анализируемый газ из линии осушенного газа абсорбера, находящийся под давлением, последовательно дросселируют и барботируют в барботере через жидкость, в которой улавливается и не растворяется жидкая и паровая фазы абсорбента, отделенный в барботере абсорбент стекает в замерную емкость, при этом температуру жидкости в барботере поддерживают равной температуре точки росы анализируемого газа, измеряемую в процессе осушки газа, измеряют количество газа, прошедшего через барботер, и время заполнения замерной емкости, по времени заполнения и количеству газа, прошедшего через борботер, определяют удельный унос абсорбента по формуле:

где Gu - удельный унос абсорбента (в пересчете на 100% концентрацию), г/тыс.м3;

V - объем замерной емкости, м3;

ρ - плотность абсорбента, г/м3;

t - время заполнения емкости, с;

Qg - объем анализируемого газа в тыс.м3, прошедшего через барботер за время t, с;

Сa - концентрация абсорбента, подаваемого в абсорбер, отн.ед.

Новое, отличающее указанный способ, состоит в том, что барботер заполняют жидкостью, в которой не растворяются, но улавливаются жидкая и паровая фазы абсорбента. В качестве такой жидкости используют м-ксилол или бензин. Температуру этой жидкости поддерживают равной температуре точки росы осушенного газа, которую (температуру точки росы осушенного газа), как правило, определяют (измеряют) в процессе осушки газа в соответствии с технологическим регламентом эксплуатации установки осушки газа, как основной показатель качества его осушки, определяют время заполнения замерной емкости, т.е время выделения из анализируемого газа наперед заданного количества абсорбента, и по этому времени и количеству прошедшего за это время через барботер газа определяют удельный унос абсорбента по формуле:

где Gu - удельный унос абсорбента (в пересчете на 100% концентрацию), г/тыс.м3;

V - объем замерной емкости, м3;

ρ - плотность абсорбента, г/м3;

t - время заполнения емкости, с;

Qg - объем анализируемого газа в тыс.м3, прошедшего через барботер за время t, с;

Сa - концентрация абсорбента, подаваемого в абсорбер, отн.ед.

Известное устройство состоит из линии анализируемого газа, редуктора, барботера, заполненного определенным количеством жидкости, газового счетчика и вентиля для регулирования расхода газа.

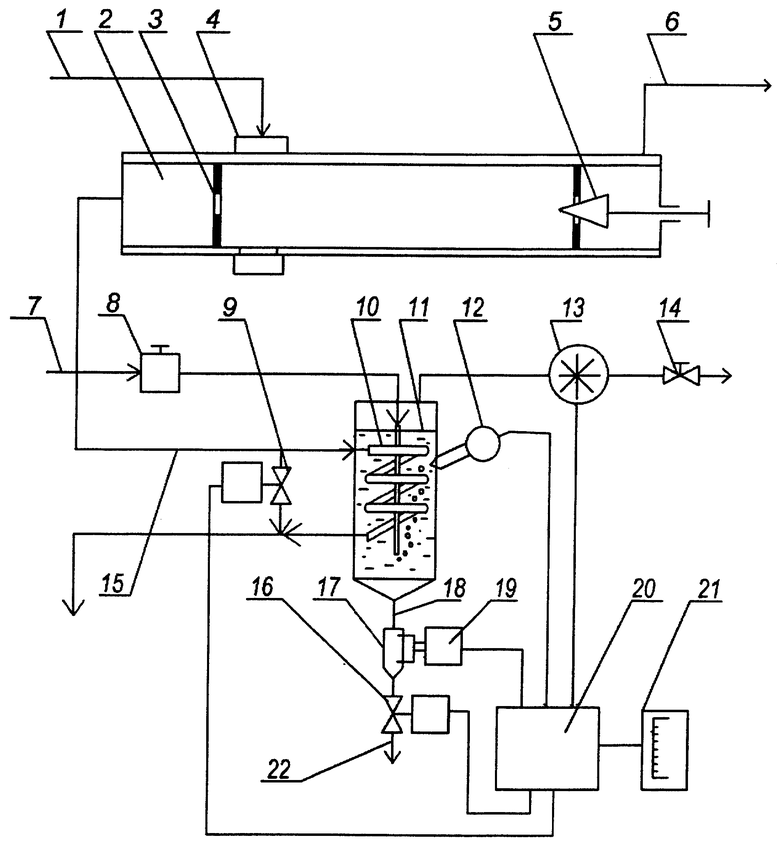

Новое, что отличает указанное устройство, состоит в том, что оно дополнительно снабжено вихревой трубкой Ранка; линией холодного газа; замерной емкостью; контроллером и устройством отображения информации об удельном уносе абсорбента, при этом на замерной емкости установлен датчик уровня абсорбента, входная линия замерной емкости подключена к днищу барботера, на выходной линии замерной емкости установлен запорно-регулирующий клапан; барботер снабжен теплообменником, связанным посредством линии холодного газа с вихревой трубкой Ранка и датчиком температуры; на байпасе линии холодного газа установлен регулирующий клапан, к входам контроллера подключены датчик уровня абсорбента, датчик температуры и газовый счетчик, а к выходам подключены запорно-регулирующий клапан, регулирующий клапан и устройство отображения информации об удельном уносе абсорбента.

Определение удельного уноса абсорбента осуществляется следующим образом. Анализируемый газ, находящийся под давлением, последовательно дросселируют и барботируют в барботере через жидкость (а не дистиллированную воду, как в прототипе), в которой улавливаются и не растворяются жидкая и паровая фазы абсорбента, температуру этой жидкости поддерживают равной температуре точки росы (по воде) анализируемого газа, определяют время заполнения замерной емкости, по времени заполнения и количеству газа, прошедшего через барботер за то же время, определяют удельный унос абсорбента по формуле:

где Gu - удельный унос абсорбента (в пересчете на 100% концентрацию), г/тыс.м3;

V - объем замерной емкости, м3;

ρ - плотность абсорбента, г/м3;

t - время заполнения емкости, с;

Qg - объем анализируемого газа в тыс.м3, прошедшего через барботер за время t, c;

Сa - концентрация абсорбента, подаваемого в абсорбер, отн.ед.

Устройство для осуществления предложенного способа изображено на чертеже, где показаны линия подвода сжатого газа (1), вход которой подключен к источнику анализируемого газа (например, к линии осушенного газа); вихревая трубка (трубка Ранка (2) с втулкой (3) с отверстием в центральной ее части, завихрителем (4), обеспечивающим тангенциальный ввод газа из линии, регулирующим органом (5); линия горячего газа (6); линия анализируемого газа (7); редуктор газа (8); регулирующий клапан (9), установленный на байпасной линии теплообменника (10); барботер (11);. датчик температуры (12), установленный в барботере; газовый счетчик (13); регулируемый вентиль (14); линия холодного газа (15), подключенная к теплообменнику; запорно-регулирующий клапан (16); замерная емкость (17), подключенная входной линией (18) к днищу барботера, с установленным на ней датчиком уровня абсорбента (19); контроллер (20), к входам которого подключены газовый счетчик, датчик уровня абсорбента в замерной емкости и датчик температуры жидкости в барботере, а к выходам - запорно-регулирующий, регулирующий клапаны и устройство отображения информации об удельном уносе абсорбента (21); линия сброса абсорбента (22) в дренажную емкость (на чертеже не показана).

Устройство работает следующим образом.

Анализируемый газ из линии осушенного газа абсорбера (на чертеже не показан) поступает в линию (7) анализируемого газа, проходит через редуктор (8), который понижает и поддерживает постоянным давление после себя (например, на уровне 0,1 МПа). Затем анализируемый газ поступает в барботер (11), барботирует через слой охлажденной жидкости и выходит через газовый счетчик (13) и регулируемый вентиль (14) в систему утилизации газа (на чертеже не показана) для дальнейшего использования. В результате дросселирования в редукторе (8) температура газа понижается (за счет эффекта Джоуля-Томсона), паровая фаза абсорбента конденсируется и вместе с жидкой фазой отделяется и улавливается в барботере (11). Отделенный в барботере абсорбент, как более тяжелый, под действием гравитационных сил осаждается и далее стекает в замерную емкость (17), расположенную под барботером (11). Для более полной конденсации паровой фазы абсорбента и лучшего отделения жидкой фазы осуществляется охлаждение жидкости в барботере (11). Охлаждение жидкости в барботере происходит за счет размещения в нем теплообменника (10), в который подается холодный поток газа по линии (15) из вихревой трубки (2). Чем ниже температура жидкости в барботере, тем больше абсорбента в виде паровой фазы будет улавливаться и тем точнее будет определен его удельный унос. Однако понижение температуры ниже точки росы осушенного газа нежелательно, т.к. это приведет к конденсации паров воды, что вызовет увеличение погрешности определения удельного уноса абсорбента за счет ее растворения в выпавшем абсорбенте. Поэтому температура жидкости в барботере (11) поддерживается равной температуре точки росы (по воде) осушенного газа. Температуру точки росы осушенного газа контролируют в процессе его осушки в соответствии с регламентом эксплуатации установки осушки газа. Температура точки росы осушенного газа - основной показатель качества осушки газа, ее величина регламентирована (в зависимости от сезона года) отраслевым стандартом (ОСТ 51.40-93). Поэтому температура точки росы осушенного газа, как правило, всегда известна. При такой температуре содержание абсорбента в паровой фазе, покидающей барботер, ничтожно мало ввиду того, что упругость паров абсорбента при этой температуре ничтожно мала. Поэтому можно считать, что в барботере (11) абсорбент практически полностью извлекается из анализируемого газа. Верхний и нижний уровни абсорбента в замерной емкости (17) контролируются датчиком уровня (19) абсорбента. Когда уровень абсорбента в замерной емкости (17) достигает верхнего значения, датчик (19) формирует сигнал, который преобразуется контроллером (20) в управляющий сигнал на открытие запорно-регулирующего клапана (16). Последний открывается и начинается сброс абсорбента из замерной емкости (17). При понижении уровня абсорбента в замерной емкости до нижнего значения датчик уровня (19) формирует сигнал, который преобразуется контроллером (20) в управляющий сигнал на закрытие запорно-регулирующего клапана (16). Цикл заполнения замерной емкости (17) уловленным абсорбентом повторяется. Требуемый расход анализируемого газа через барботер устанавливают при помощи регулируемого вентиля (14). Количество абсорбента, сбрасываемого из замерной емкости (17), за один цикл известно. Время заполнения замерной емкости от нижнего до верхнего уровней отсчитывает контроллер (20) по сигналам от датчика уровня (19). Количество анализируемого газа, прошедшего за это время через барботер, измеряется газовым счетчиком (13), сигнал от которого поступает в контроллер (20). Последний по измеренному значению времени заполнения замерной емкости и измеренному количеству анализируемого газа, вычисляет удельный унос абсорбента по формуле

Полученное значение удельного уноса абсорбента выводится на устройство (21) отображения информации (например, на жидкокристаллический дисплей). Цикл определения удельного уноса абсорбента повторяется. На устройстве (21) отображается информация об удельном уносе абсорбента на предыдущем, законченном цикле измерения. Информация о прошлых значениях удельного уноса абсорбента записывается в память контроллера (20) и может быть выведена на устройстве (21) по вызову оператора.

Вихревая трубка Ранка работает следующим образом.

Сжатый газ, например, из контролируемого газопровода, по входной линии (1) поступает в вихревую трубку (2) через завихритель (4), благодаря которому обеспечивается тангенциальный ввод газа. Проходя через вихревую трубку, газ разделяется на холодный и горячий потоки. Холодный поток проходит через центральное отверстие втулки (3) и отводится в линию (15), а горячий - в линию (6). Путем изменения положения регулирующего органа (5) устанавливают такой расход горячего газа, при котором достигаются требуемые температуры холодного и горячего газа. Холодный газ по линии (15) подается в теплообменник (10) и частично байпасируется через регулирующий клапан (9). Изменяя положение регулирующего органа клапана (9), поддерживают температуру жидкости в барботере (11). Процесс поддержания температуры осуществляется автоматически.

Автоматическое регулирование температуры жидкости в барботере осуществляется следующим образом.

Температуру жидкости измеряют при помощи датчика температуры (12), сигнал от которого подается в контроллер (20), который, кроме функции управления запорно-регулирующим клапаном (19), реализует функцию цифрового автоматического регулятора, т.е. выполняет функцию автоматического регулирования температуры жидкости в барботере, например, по пропорционально-интегрально-дифференциальному закону (ПИД-закону). Заданное значение температуры (равное температуре точки росы) осушенного газа в контроллер вводит оператор. Если текущее значение температуры не равно заданному, то контроллер вычисляет величину регулирующего воздействия на регулирующий клапан (9) и реализует его.

Процесс определения удельного уноса абсорбента осуществляется автоматически и циклически непрерывно. Поэтому использование предлагаемого технического решения уменьшит трудоемкость и повысит оперативность определения удельного уноса абсорбента при осушке природного или попутного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ УНОСА АБСОРБЕНТА В ПРОЦЕССЕ ОСУШКИ ПРИРОДНОГО ГАЗА | 2015 |

|

RU2630558C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА В УСЛОВИЯХ СЕВЕРА | 2019 |

|

RU2712665C1 |

| Способ автоматического управления процессом осушки газа на многофункциональных абсорберах установок комплексной подготовки газа | 2023 |

|

RU2811555C1 |

| Способ автоматического распределения нагрузки между технологическими линиями осушки газа на установках комплексной подготовки газа | 2023 |

|

RU2805067C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Крайнего Севера РФ | 2023 |

|

RU2803996C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа, расположенных в районах Крайнего Севера РФ | 2023 |

|

RU2809096C1 |

| Способ автоматического управления процессом осушки газа | 1982 |

|

SU1074577A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ НАГРУЗКИ МЕЖДУ ТЕХНОЛОГИЧЕСКИМИ ЛИНИЯМИ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА, РАСПОЛОЖЕННЫХ НА СЕВЕРЕ РФ | 2019 |

|

RU2724756C1 |

| Способ двухступенчатой осушки углеводородного газа | 2023 |

|

RU2809095C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Севера РФ | 2023 |

|

RU2811554C1 |

Изобретение относится к технологии определения удельного уноса абсорбента при осушке природного или попутного газа. Способ заключается в том, что анализируемый газ из линии осушенного газа абсорбера, находящийся под давлением, последовательно дросселируют и барботируют через жидкость, в которой улавливается и не растворяется жидкая и паровая фаза абсорбента. Абсорбент из барботера стекает в замерную емкость. Температуру жидкости в барботере, измеряемую в процессе осушки газа, поддерживают равной температуре точки росы анализируемого газа. Измеряют объем газа, прошедшего через барботер, время заполнения замерной емкости и определяют удельный унос абсорбента по формуле:

где Gu - удельный унос абсорбента (в пересчете на 100% концентрацию), г/тыс.м3,

V - объем замерной емкости, м3,

ρ - плотность абсорбента, г/м3,

t - время заполнения емкости, с;

Qg - объем анализируемого газа в тыс.м3, прошедшего через барботер за время t, с;

Са - концентрация абсорбента, подаваемого в абсорбер, отн.ед.

Устройство содержит линию анализируемого газа, на которой последовательно установлены редуктор, барботер, газовый счетчик и регулируемый вентиль. Устройство дополнительно снабжено вихревой трубкой Ранка, линией холодного газа, замерной емкостью, контроллером и устройством отображения информации об удельном уносе абсорбента. На замерной емкости установлен датчик уровня абсорбента, входная линия замерной емкости подключена к днищу барботера, а на выходной линии замерной емкости установлен запорно-регулирующий клапан. Барботер снабжен теплообменником, связанным посредством линии холодного газа с вихревой трубкой Ранка, и датчиком температуры. На байпасе линии холодного газа установлен регулирующий клапан. К входам контроллера подключены датчик уровня абсорбента, датчик температуры и газовый счетчик, а к выходам подключены запорно-регулирующий клапан, регулирующий клапан и устройство отображения информации об удельном уносе абсорбента. Изобретение позволяет обеспечить оперативный контроль за удельным уносом абсорбента и снизить трудозатраты на осуществление контроля, 2 н.п. ф-лы, 1 ил.

где Gu - удельный унос абсорбента (в пересчете на 100% концентрацию), г/тыс.м3,

V - объем замерной емкости, м3;

ρ - плотность абсорбента, г/м3;

t - время заполнения емкости, с;

Qg - объем анализируемого газа, тыс.м3, прошедшего через барботер за время t, с;

Са - концентрация абсорбента, подаваемого в абсорбер, отн.ед.

| Способ автоматического управления процессом осушки газа | 1982 |

|

SU1074577A1 |

| Способ определения коэффициентов массопередач при абсорбции паров этилового спирта водой | 1960 |

|

SU138407A1 |

| УСТРОЙСТВО для НЕЙТРАЛИЗАЦИИ ГАЗОВОГО ПОТОКА | 0 |

|

SU239249A1 |

| Система автоматического управленияуСТАНОВКОй КОМплЕКСНОй пОдгОТОВКигАзА | 1979 |

|

SU850182A1 |

| US 3917931 A1, 04.11.1974. | |||

Авторы

Даты

2006-04-20—Публикация

2004-05-17—Подача