t Изобретение отоосигся к устройствам для автоматического управления и регулирования технологических процессов и может быть использовано в Гйзодобивагощей (фомшиЛениоств на газовых мёстсфождениях, oejrcitJoeHHi&tx абсо|}бц0он1ными установками комвл тивй подготовки газа (ЖПГ). Известна бистема автоматического управления, с |0ержш(ая регулвтор влажности газа, выход которохч подключен к задаюрему входу регулятора тегъ/тературы регенерированного абсо| енга. При откпо нении влажноств газа от эаданкого значения регулятор влажности взменяет заДание регулятору темверату|нл регенерированного абсорбента. Последний, возд0йс1гвуя на исполнителы1ый механизм на линии подачи теплоносителя в регенерате, изменяет температуру кипения и, следовательно, концентрацию регенерированного аб сорбента, В результате влажность товарного газа восстанавливается на Заданном значении. Применение этой системы регулирозания влажности позволяет уменьшить технопсгическйге затраты р.}. Однако, в силу неизбежных отличий характеристик параллельно работающих УКПГ, равномерное распределение нагрузки и поддержание одинаковой влажности газа на всех УКПГ не позволяет достичь минимальньцс технологических затрат. Наиболее близкой по технической суошости к предлагаемой является система автоматического управления установкой подготовки газа, содержащая И (по числу абссрберов) регуляторов расхода газа, первый вход соединен с датчиком расхода газа на выходной линии, а выход с испопнителилым механизмом на той же линии, регул5{тор давления газа на газосборном коллекторе, И устрсЛств дозирования абсорбента, peгyлятqp температуры регенер|фован«ого абсорбента, вход которого соединен с датчиком температуры на линии регенерированного абсфбента, а выход - с дополнительным механизмом на линии подачи теплоносителя в генератор.

ычислительный блок, датчик расхода фпегы на линии сброса и И блоков перемножения двух сигналов, при этом вход вычислительного блока соединен с и датчиами расхода газа, датчиком расхода флегы в регулятором давления газа, а его ыход связан с первым входом п блоков перемножения сигналов, ко второму входу которых подключен вькод регулятора давления газа, а выход блоков перемножения ю сигналов подсоединен ко второму входу соответствующих регуляторов расхода га- за 2.

Данная система обеспечивает такое распределение текущего отбора газа меж- is ду абсорберами, при котором достигается минимум влажности товарного газа, причем в зимний период времени -ее применение оправдано, а в летний - приводит кнеоправданным технологическим затратам, 20

Цель изобретения - экономия технологических затрат на сушку газа за счет поддержания оптимальной производитшьности УКПГ.

Указанная цель достигается тем, что 25 система снабжена датчиком и регулятором влажности на выходе газа из абсорберов, датчиками расхода топливного газа и абсорбента, суммирующим блоком и регулятором производительности, при йгом пер- зо вый вход регулятора влажности соединен с датчиком влажности, а его выход - с вторым входом регулятора температуры, датчики расхода газа подключены к входу суммирующего блока, выход которого со- 35 единен с первым входом регулятсфа производительности и вычислительным блоком, другие входы которого связаны с датчиками расхода топливнсхго газа, абсорбента и влажности газа, его выход подключен ко вторым входам регуляторов производительности и влажности газа, а выход регуляторов производительности - ко вторым входам регуляторов расхода газа.

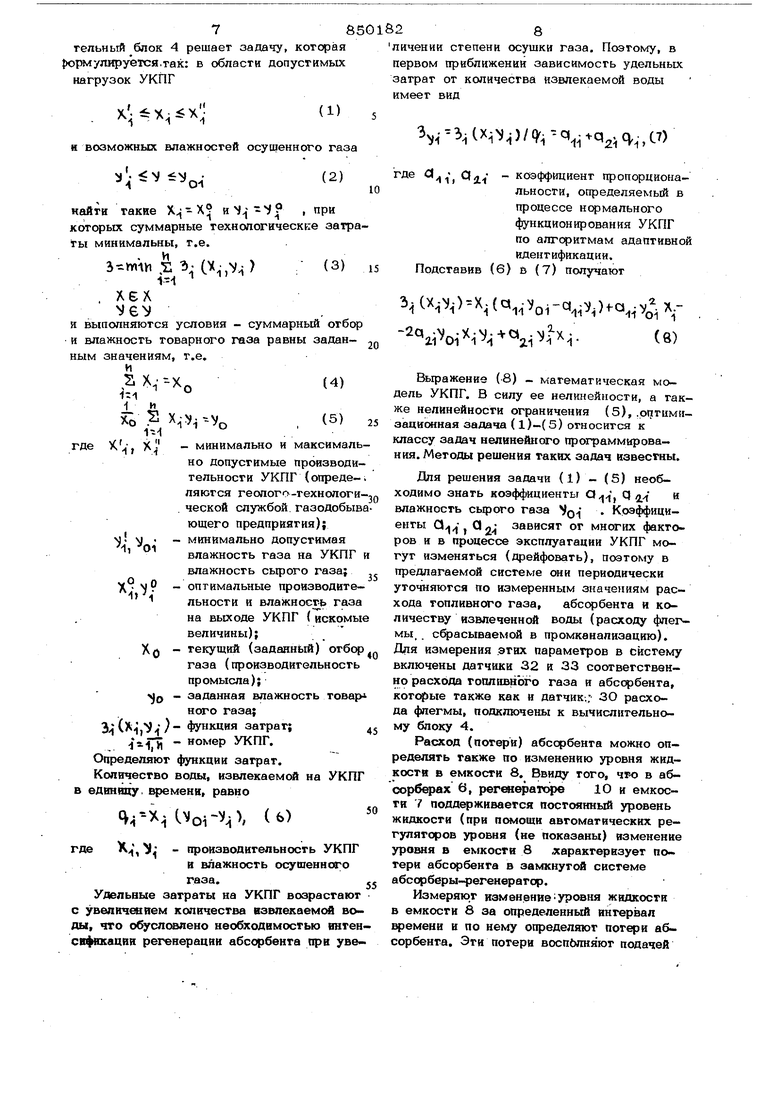

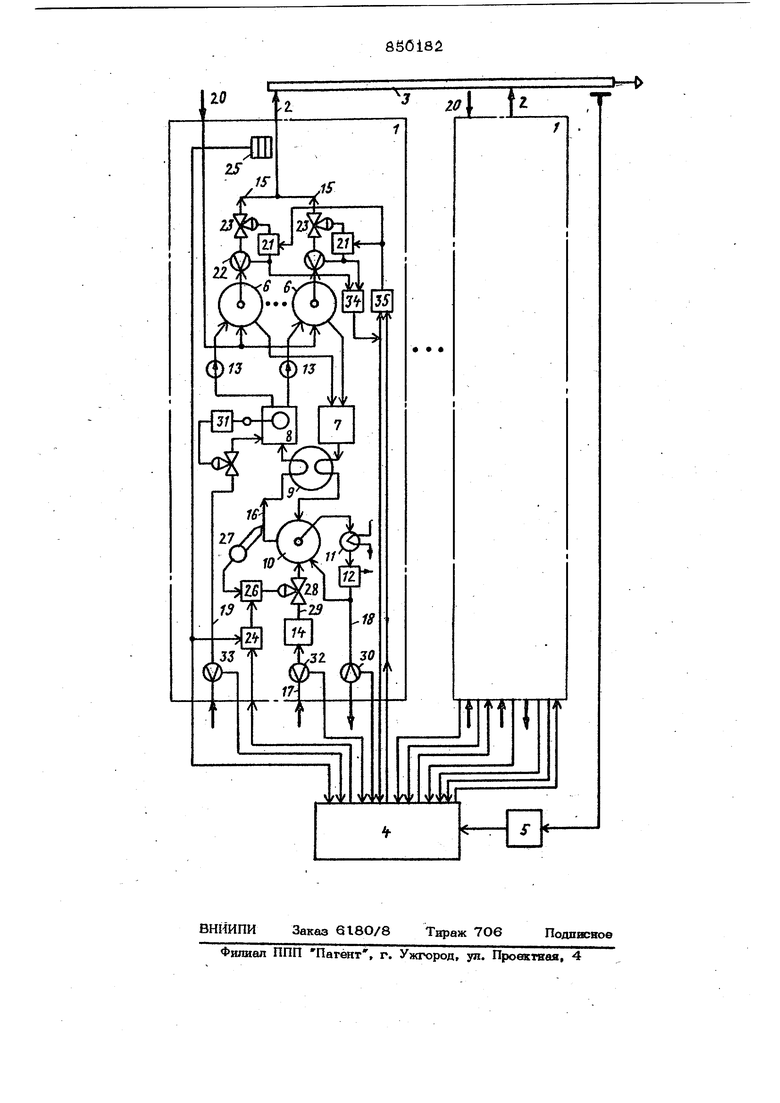

На чертеже дана принципиальная схема автоматической системы управления УКПГ,

Система включает Wi УКПГ 1, подклю ченных выхо;:шыми линиями 2 к промысловому газосбсч ному коллектору 3, вычислительный блок 4, к первому входу подключен регулятор 5 давления газа, установленный на газосборном коп;лекторе 3. Каждая УКПГ содержит И параллельно работающих абсорберов 6, емкости 7 и 8 насыщенного регенерирсдаанного абсорбента, теплообменник 9, регенератор Ю, дефлегматор 11, сборник 12 флегмы, дозирующих устройств 13, котельную 14,

выходные линии 15 газа, линию 1Ь регенерированного абсорбента, линию 17 топливного газа, линию 18 сброса флегмы, линию 19 подачи абсорбента, входную линию 2О газа, а также Ц регуляторов 21 расхода газа, первый вход которых соединен с соответствующим датчиком 22 расхода на линии 15 выхода газа, а выход с исполнительным механизмом 23 на лини 15, регулятор 24 влажности газа, первый вход которого соединен с датчиком 25 влажности газа на выходной линии 2, а выход - со BTqjbiM входом регулятора 26 температуры, к первому входу которого под1отючен датчик 27 температуры на линии 16 регенерированного абсорбента, при этом выход регулятора 26 соединен с исполнительным механизмом 28 на линии 29 подачи теплоносителя в регенератор Ю, датчик ЗО расхода флегмы на линии 18, регулятор 31 уровня на емкости 8 регенерированного абсорбента.

Система содержит также на каждой УКЛГ- датчики 32 расхода топливного га.за, датчик 22 расхода абсфбента, суммирующий блок 34 и регулятор 35 производительности, при этом датчики 22 расхода газа подключены ко входу суммиру ющего блока 34, а его выход - к первому входу регулятора 35 производительности и к вычислительному блоку 4, на вход которого подключены также датчики 32 и 33 расхода соответственно .топливного газа и абсорбента, датчик 25 влажности газа причем выход вычислительного блока 4 подключен ко втчэым входам регуляторов 35 и 24 соответственно производительности и влажности газа, а вькод регуляторов 35 производительности - ко вторым входам регуляторов 21 расхода газа.

Система работает следующим образом.

Влажный . газ по входным линиям 2О поступает на УКПГ 1, На одном месторождении параллельно работают от 2 до 10 и более ЖПГ, На УКПГ осуществляется осушка газа с целью обеспечения бесперебойности дальнейшего транспорта. Осушенный .газ со всех УКПГ 1 по выходным пиниям поступает в промысловый газосборный коллектф 3 и далее в магистральный газопровод и потребителю (не показаны).

На каждой УКПГ 1 газ поступает в . параллельно работакнцие абсорберы 6, ороvia&Mue при помощи дозирующих устройств 13 (например,насосов) регенерированным абсорбентом (например, диэтил-енгликолем) В абсорберах 6 пары влаги, содержащиеся в газе, поглощаются абсорбенгом. Осушен ный газ по выхрдным линиям 15 и 2 пос тупает в газосборный коллектор 3, а насыщенный влагой абсорбент из абсорберов 6 поступает в емкость 7 н далее через теплообменник 9 в регенератор 10. В него же по линии 29 подается теплоносител (нaпpи fep, tmp ); вырабатываемый в котельной 14 в результате сжигания топливного газа, подаваемого по линии 17. В некоторых случаях топливный газ подается к сжигается непосредственно в испарителе регенератора Ю. В результате подогрева из насыщенного абсорбента Извлекается легколетучий компонент - вода, которая в виде пара поступает в дефлегматор 11, а регенерированный абсорбент по линии 16 подаетс в теплообменник 9 и далее через емкость 8 дозирующими устройствами 13 в абсорберы 6. Таким образом цикл подачи абсорбента замыкается. В дефлегматоре 11 за счет охлаждения происходит конденсация паров воды во флегму, которая поступает в емкость 12 и далее одна ее часть насосом (не показан) подается в регенератор 1О, а вторая - по линии 18 сброса - в промканализацию. В емкости 12, дефлегматоре. 11 и регенераторе 1О вакуум-насосом (не показан) создается вакуум. Заданный технологический режим процесса регенерации поддерживается автоматическими регуляторами вакуума и тем- пературы верха регенератора (не покаЗ. заны), а также регулятором 26 температу ры .регенерированного абсс бента. Задание регулятору 26 устанавливает регулятор 24 влажность газа. Последний работает так: при отклонении текущей влаишости осушенного газа (измеряемой датчиком 25), от заданного оптимального значения, устанавливаемого вычислительным блоком 4, регулят«р 24 изменяет в соответствующем направлении задание регулятору 26 температуры. Этот регулятор, воздействуя на исполнительный механизм 28, изменяет подачу теплоносителя в регенератор 1О до тех пор, пока текущая темпер41тура регенеративного абсорбента, измеряемая датчиком 27, не станет равной заданной. Поскольку эта температура однозначно определяет компенсацию регенерированного абссрбента, то фактически регулятор 24 управляет этой концентрацией. В результате изменения концентрации регенерированного абсорбента, поступающего в абсорберы 6 от1клонение влажности осушенного газа от заданного оптимального значения уменьшается и со временем приходит к нулю. Таким образом, регуляторы 24 и 26 соответственно влажности и температуры, обеспечивают поддержание заданной вычислительным блоком опт.имальной влажности газа на выходе УКПГ 1. Производительность каждой УКПГ 1 поддерживается на заданном оптимальном значении системой каскадного регулирования, построенной на базе регуляторов 35 и 21 производительности и расхода газа. Регулятор 35 производительности УКПГ воспринимает отклонение текущей производительности УКПГ, измеренной датчиками расхода и суммирующим блоком 34, от заданной, устанавливаемой вычислительным блоком 4, и изменяет за.даниерегуляторам 21расхода газа до тех пор, oкa последние, воздействуя на исполнительные механизмы 23, не установят суммарную производительность УКПГ, равную оптимальной заданной. Текущее значение расхода газа через каждый абсорбер 6 измеряется датчиком 22расхода и вводится в регулятор 21. Таким образом, регуляторы 35 и 21 обеспечивают поддержание оптимальной производительности УКПГ. Оптимата ные заданные значения влажности и производительности каждой УКПГ определяет вычислительный блок 4 следующим образом. Известно, что основными технологическими затратами на УКПГ являются -расход абсс бента и топливного газа. Топливный газ расходуется на регенерацию насыщенного абсорбента (на испарение из него поглощенной воды), а затраты абсорбента обусловлены его потерями при абсорбции и регенерации. При этом технологические затраты тем больше, чем больще количество воды, извлекаемой из газа. В силу того, что влажность газа на входе в различные УКПГ различна, а также различны характеристики самих УКПГ, удельные технологические затраты на них отличаются друг от друга. Поэтому суммарные технологические затраты зависят от того, как текущий отбор газа распределен между УКПГ и какова степень осушки газа на каждой из них. Значения произво ительностей УКПГ и влажностей осушенноо газа, обеспечивающие минимум суммарных технологических затрат, называют опимальными. Для их определения вьгчислительный блок 4 решает задачу, которая {юрмулируется.так: в области допустимых нагрузок УКПГ и возможных влажностей осущенного газа м. :ч Nj . - 01 найти такие , при которых суммарные технопогическке затраты минимальны, т.е. U .-..- /о ъ С,У) ( . лех vev и в ыполняются условия - суммарный отбор и влажность товарного газа равны заданным значениям, т.е. ) , (5) где Kv, Х- - минимально и максималь но допустимые производительности УКПГ (огфеделяются геолого-технологической службой газодобыв ющего предприятия); . минимально допустимая влажность газа на УКПГ влажность сьфого газа; Х 9 - оптимальные производите льности и влажность газа на выходе УКПГ (искомы величины); Х() - текущий (заданный) отбор газа (производительность промысла); Q - заданная влажность товар ного газа; 3-iUi,Vi-)- функция затрат; -f - номер УКПГ. Определяют функции затрат. Количество воды, извлекаемой на УКПГ в едвнвцу, времени, равно (ь) где , . - производительность УКПГ и влажность осушенного газа. Удельвые затраты на УКПГ возрастают с увеличением количества взвпекаемсЛ воды, что о слсюлено необходимостью внтен снфикации регенерации абсорбента при увеS52 ичении степени осушкн газа. Поэтому, в ервом приближении зависимость удельных атрат от количества извлекаемой воды меет вид ).,,C7) где Qi - коэффициент пропорциональности, определяемый в процессе нормального функционирования УКПГ по алгоритмам адаптивной идентификации. Подставив (6) в (7) получают 3 (Vi(%-Voi-«,.,)a.Vo Y Вьфажение (8) - математическая модель УКПГ. В силу ее нелинейности, а также нелинейности ограничения (5),.рптимнзацишная задача (1)-(5) относится к классу задач нелиней1гого программирования. Методы решения таких задач известны. Для решения задачи (1) - (5) необходимо знать коэффициенты , Р /f и влажность сьфого газа VQI Коэффициенты ,a2 зависят от многих факторов и в процессе эксплуатации УКПГ могут изменяться (дрейфовать), поэтому в предлагаемой системе они периодически уточняются по измеренным значениям расхода топливного газа, абсорбента и количеству извлеченной воды (расходу флегмы, . сфасываемой в промканализацию). Для измерения .этих параметров в ckcTe viy включены датчики 32 и 33 соответственно расхода топливного газа и абсорбента, котсфые также как и датчик.; ЗО расхода флегмы, подключены к вычислительному блоку 4. Расход (потери) абсорбента можно определять также по изменению уровня жидкости в емкости 8. Ввиду того, Ч1Ю в абсорберах 6, регенератор 10 и емкости 7 поддерживается постоянный уровень жидкости (при помощи автоматических регуляторов уровня (не показаны) изменение уровня в емкости 8 .характеризует потери абсорбента в замкнутой системе абсс беры-регенератор. Измеряю.т изменениеУРОВНЯ жидкости в емкости 8 за определенный интервал времени и по нему определяют потери абсорбента. Эти потери восполняют подачей свежего абсорбента в емкосгь 8. В этом случае регулятор 31 уровня из системы исключается, а в качестве датчика расхода абсс бента кспользуется датчик jrpoBня в емкости 8. С целью уменьшения погрешностей определения коэффициентова -, С{2н вычислительный блок 4 определяет среднее зна чение расходов топливного газа, абсорбен та и флегмы на интервале времени Т ( например, Т-4-8 ч)п9 формулам Ч..-- 0ф .(t)dt,(9) рГтХч ы в, 1 (11) Д ЧТПН), %i ) -текущие расходы соответственно топливного газа, a6cqp6eHTa и флегмы, измеренные датчиками 32,33 и 30; t - время. Затем по формуле ) I где UY«- I Uf-j - цена топливного газа и аб сорбента, вычислительный блок определяет удельные технологические затраты по каж дои УКПГ и по известным алгоритмам ада птивной идентификации вычисляет коэффициенты njOai математической модели Г8), В данном случае алгоритмы имеют вид %4-cJii , .,(K-l)-F,. .(K)li ()( V - измеренный на К-ом расход фпегмы на -и УКП - - вычисленные шаге удельные технологические за траты на Н -ой УКПГ; бГ; - дисперсия удельных затрат (определяется ао данным эксплуатации) . Первоначальные значения коэффициенiraa выбирают приближенными. Затем по измеренным значениям расхода флегмы на каждой УКПГ и вычисленным по (12) удельным технологическим затратам вычи слительный блок 4 на каждом К-ом шаге вычисляет по алгоритмам (13) и (14) коэффициенты , С(2. . Влажность сырого газа можно было бы измерять влагомером. Однако нереД1си случаи, когда вместе с парообразной влагой в потоке газа содержится капельная жидкость. Ее количество не учитывается влагомером. Вместе с тем капельная жидкость попадает в абсфбер 6 и разбавляет абсорбент. На регенерацию этой жидкости расходуется топливный газ. Поэтому необходимо определять полную влажность сырого газа. В предлагаемой системе эту функцию также выполняет вычислительный блок 4. Для этого на его вход подключены датчики 30 и 25 расхода флегмы и влажности осушенного газа, а также суммирующий блок 34. Из равенства (6) следует, что ,-(15) Это выражение положено в основу вы-, числения Vo-i по измеренным значениям C|,;j (датчика ЗО расхода .флегмы) : (датчика 25 влажности газа и )(суммируюшего блок« 33). Для рещения задачи (1)-(5) должны быть известны также заданная влажность товарного газа Vp и текзадий отбор газа с промысла X Q. Значение о устанавливается стандартом на качество подготовки газа, оно известно. Текущий отбс газа - величина переменная, изменение которой оценивают по отклонению давления в коллекторе 3 от заданного значения. При уменьшении давления необходимо увеличить подачу газа, при увеличении-уменьшить. Эту функцию в системе выполняет регулятор 5 давления. Выходной сигнал регулятора 5 пропорционален требуемому раосоду газа, т.е. он характеризует задан-, ное значение производительности VQ промысла. Регулягф 5 давления таким образом реагирует на изменение газопогреблеНИН и устанавливает вьганслительному бло- ку 4 задание XQ на поддержание требуемой суммарной производительности УКПГ. Вычислительный блок 4 решает задачу (1)-(5) и устанавливает оптимальные задания регуляторам 35 и 24 производительности и влажности, поддерживают эти значения. В результате такого распределения производительности промысла и степени осушки газа между УКПГ достигается минимум технологических затрат (3) на сушку газа и удовлегворйются все ограничения. Тчким образом, включение в состав . системы датчиков 33 и 32 расхода абсор бента и теплоносителя, а также суммвчэуюо ч бд@ка 34 и регулятора 35 гфоизв дятельноств и их подключение к вычяслитааьному блоку 4 поавопяет уменьшить технологические затраты на осушку газа. Предлагаемая система обеспечивает ТАкое рЕЮпрвдзпение текущей проиэвод твттьности промысла и заданной степени (сушки газа между УКПГ, ггри котором достигается минимум технологических за рат на подготовку газа. , Экономический эффект от использовани даннсй системы может быть получен газодобывающим предприятием за счет уме ньшения затрат топливного газа и абсорбента ориентировочно на 2-4%. Формула изобретения Система автомагического управления установкой комплексной подготовки газа, содержащая регулятор давления газа на газосборном коллекторе и датчик расхода флегмы на линии сброса, соединенные, с одними из входов вычислительного блока, датчик температуры, соединенный с первым входом регулятора температуры регенерированного абсорбента, связанного с исполнительным механизмом на линии подачи теплоносителя в регенератор, датчики расхода, соединенные с первыми входами регуляторов расхода газа, связан ных с исполнительными механизмами на линиях выхода газа из абсорберов, отличающаяся тем, что, с целью экономии технологических затрат на осушку газа за счет поддержания оптимальной производительности установки, она снабжена датчиком и регулятором влажности на вьсходе газа из абсорберов, датчиками расхода топливного газа и абсорбента, суммирующим блоком и регулятором производительности, при этом первый вход регулятора влажности соединен с датчиком влажности, а его выход - с вторым входом регулятора температуры, датчики расхода газа подключены к входу суммирующего блока, выход которого соединен с первым входом регулятора производительности и вычислительным блоком, другие входы которого связаны с датчиками расхода топливного газа, абсорбента и влажности газа, его выход подключен ко вторым входам регуляторов производительности и влажности газа, а выход регуляторов производительности ко вторым входам, регуляторов расхода газа. Источники информации, приня1ые во внимание {фИ экспертизе 1.Истомин;: В. И. Исследование процесса регулирования осущки газа. Канд. дис., М., с. 102-109. 2.Авторское свидетельство СССР по заявке № 2667217/26, кл. В О1 D 53/14, ЗО.03.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления абсорбционной установкой подготовки газа | 1978 |

|

SU753450A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА В УСЛОВИЯХ СЕВЕРА | 2019 |

|

RU2712665C1 |

| Устройство для автоматического регулирования процессом осушки газа | 1978 |

|

SU747507A1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Крайнего Севера РФ | 2023 |

|

RU2803996C1 |

| Способ автоматического распределения нагрузки между технологическими линиями осушки газа на установках комплексной подготовки газа | 2023 |

|

RU2805067C1 |

| Способ автоматического управления процессом осушки газа на многофункциональных абсорберах установок комплексной подготовки газа | 2023 |

|

RU2811555C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РАСПРЕДЕЛЕНИЯ НАГРУЗКИ МЕЖДУ ТЕХНОЛОГИЧЕСКИМИ ЛИНИЯМИ ОСУШКИ ГАЗА НА УСТАНОВКАХ КОМПЛЕКСНОЙ ПОДГОТОВКИ ГАЗА, РАСПОЛОЖЕННЫХ НА СЕВЕРЕ РФ | 2019 |

|

RU2724756C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа, расположенных в районах Крайнего Севера РФ | 2023 |

|

RU2809096C1 |

| Способ автоматического управления процессом осушки газа на установках комплексной подготовки газа в условиях Севера РФ | 2023 |

|

RU2811554C1 |

| Способ автоматического распределения нагрузки между технологическими линиями осушки газа на установках комплексной подготовки газа | 2023 |

|

RU2804000C1 |

Авторы

Даты

1981-07-30—Публикация

1979-11-28—Подача