Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и установке для соединения прокаткой разнородных металлов, в частности к способу и установке для соединения прокаткой жидкого и твердого разнородных металлов.

Предпосылки создания изобретения

Плакированные металлические листы являются новым видом материала, изготовленного соединением двух или более разнородных металлов под действием высокой температуры и высокого давления. В зависимости от конкретных требований такой плакированный металлический лист может сочетать в себе преимущества каждого из его компонентов. Плакированный металлический лист обладает многими преимуществами, такими как низкая стоимость и высокая технологичность, высокие механические, физические и химические конструкционные свойства, включая высокую прочность, высокую износостойкость, высокую коррозионную стойкость и т.п. Обладающий такими свойствами плакированный металлический лист широко используется в строительстве и машиностроении, для изготовления различной посуды, мебели, в химической промышленности, в качестве отделочного материала, в автомобильной, космической и авиационной промышленности, а также в других целях.

В настоящее время существует пять основных способов изготовления плакированных металлических листов, а именно соединение прокаткой разнородных металлов, соединение прокаткой разнородных металлов, один из которых находится в порошковом виде, соединение разнородных металлов при взрыве, литейное плакирование и нанесение на один металл разбрызгиванием покрытия из другого металла.

Соединение прокаткой разнородных металлов, которое в настоящее время является наиболее распространенным способом изготовления плакированных металлических листов, по существу объединяет два различных способа, один из которых основан на горячей прокатке, а другой, описанный в патенте US 3545943, - на холодной прокатке. Выбор того или иного способа зависит от физического контакта новых поверхностей, образующихся при растяжении металла во время прокатки, на первом этапе которой коэффициент вытяжки должен быть достаточно высоким (обычно выше 50%). Соединение прокаткой разнородных металлов требует создания мощных прокатных станов с большим усилием прокатки и связано с необходимостью выполнения сопровождающего процесс прокатки отжига, обеспечивающего образование металлургической связи между соединяемыми металлами. При этом, однако, прочность полученного соединения остается достаточно низкой. В последние годы были разработаны такие способы соединения разнородных металлов прокаткой, как соединение при непрерывной прокатке, соединение при асинхронной прокатке и соединение прокаткой металлов с разной температурой. При этом, однако, остаются до конца не решенными такие проблемы, как необходимость высоких капиталовложений, высокий расход энергии и высокая стоимость полученной продукции.

В патентах JPJ 8667705 A (1984), JAJ 54124804 (1981), JAJ 8021518 (1984) и в патенте US 4308321 (1981) описан способ соединения прокаткой разнородных металлов, один из которых находится в порошковом виде. При осуществлении этого способа металлический порошок рассыпают по поверхности твердого металла, затем металлы спекают в защитной среде и прокатывают, получая в результате плакированный металлический лист. Недостатком этого способа является его технологическая сложность, большая длина технологической линии и высокий расход энергии. Такой способ пригоден только для изготовления некоторых специальных плакированных металлических листов, таких, например, как плакированные ленты из медно-свинцового сплава и подшипниковые стали.

У Bradgessky (в работе "Explosion Meld Forming and Compression", переведенной Fule Li, изд-во Mechanical Industry Press, 1988, P78) предложен способ соединения металлов с помощью взрыва. Этот способ основан на использовании реактивных струй, образующихся при взрыве, для очистки поверхности с одновременным использованием для соединения металлов возникающей при взрыве силы удара и высокой температуры. Предложенный у Bradgessky способ отличается простотой и экономичностью. При этом, однако, его можно использовать только для изготовления толстых плакированных металлических листов. Кроме того, он связан с большими проблемами с точки зрения безопасности и не может быть реализован в виде непрерывного процесса.

В патенте US 3495649 (1970) описан способ литейного плакирования листов из металла. При осуществлении этого способа расплавленный металл разливают по поверхности твердого основного металла, создавая тем самым металлургическую связь между ними. Такой способ отличается сравнительной простотой и может быть использован для изготовления заготовок и отдельных деталей. При этом, однако, до изготовления из заготовок готовых деталей заготовки необходимо соответствующим образом обрабатывать, поскольку поверхность основного металла подвержена окислению. Кроме того, полученные в итоге изделия имеют низкую прочность соединения разнородных металлов из-за больших остаточных напряжений на границе раздела. Недостатком этого способа является также и высокая стоимость готовых изделий.

В патентах US 4333775 (1982), GB 159861 (1977), JAJ 8019522 (1978) и DT 2928317 (1978) описан способ изготовления плакированных металлических листов с нанесением на один металл разбрызгиванием покрытия из другого металла. При осуществлении этого способа горячий расплавленный сплав металлов наносят с помощью распылителя на твердый стальной лист. Преимуществом этого способа является отсутствие разделения сплава на отдельные компоненты, обусловленное быстрым охлаждением расплавленного металла при его распылении. Возможность окисления расплавленного металла при распылении является причиной низкой прочности соединения металлов в изготовленном таким способом плакированном листе. Кроме того, этот способ требует применения сложного оборудования и сравнительно высоких капиталовложений.

Таким образом, для решения основной проблемы, ограничивающей применение плакированного металла, необходимо разработать более экономичный и эффективный, а также технологически более простой по сравнению с известными способ изготовления плакированного металла.

Задача изобретения

В основу настоящего изобретения была положена задача разработать способ соединения прокаткой жидкого и твердого разнородных металлов, который был бы лишен недостатков, присущих известным способам, позволял бы изготавливать плакированный металлический лист с высокой прочностью соединения разнородных металлов и отличался бы технологической простотой и высокой экономичностью.

Другой задачей настоящего изобретения является разработка установки для осуществления указанного выше способа соединения прокаткой жидкого и твердого разнородных металлов.

Краткое изложение сущности изобретения

В настоящем изобретении предлагается способ соединения прокаткой жидкого и твердого разнородных металлов и установка для осуществления этого способа. Предлагаемый в изобретении способ заключается в том, что по поверхности твердого основного металла, покрытой флюсом для пайки, разливают другой расплавленный (жидкий) металл и оба этих металла прокатывают под давлением в условиях быстрого охлаждения, способствующего затвердеванию расплавленного металла и его прочному соединению с поверхностью твердого основного металла. Предлагаемый в настоящем изобретении способ обеспечивает, таким образом, получение металлургической связи между двумя или более соединяемыми металлами.

В настоящем изобретении предлагается также установка для осуществления способа по изобретению. Эта установка, предназначенная для осуществления предлагаемого в изобретении способа, имеет расположенные в соответствующем порядке машину для разматывания листового металла из рулона, емкость с флюсом для пайки, сушильную печь с подогревом, разливочный стакан, валки с внутренним водяным охлаждением и машину для намотки в рулон листового металла. Над разливочным стаканом расположен ковш для расплавленного металла, а под ним расположена основная рама установки.

Краткое описание чертежей

На прилагаемых к описанию чертежах показано:

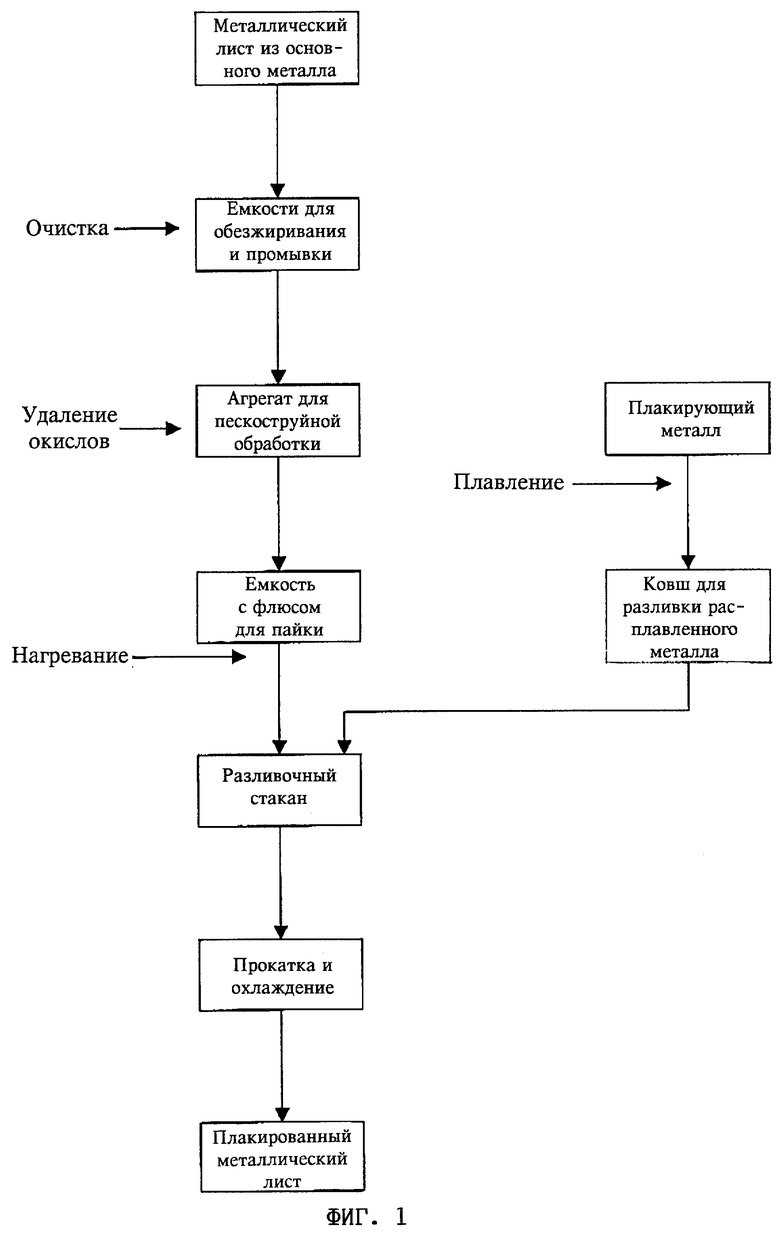

на фиг.1 - технологическая схема предлагаемого в настоящем изобретении способа,

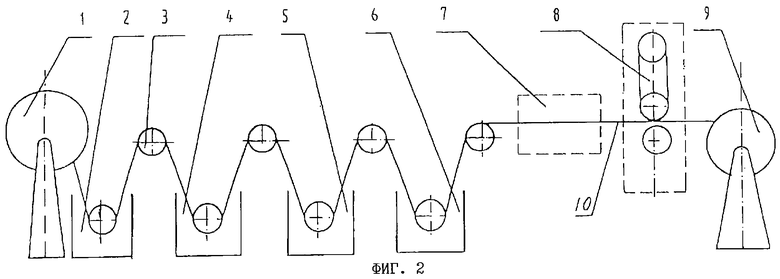

на фиг.2 - схема используемой при осуществлении настоящего изобретения установки для очистки и пескоструйной обработки поверхности металла,

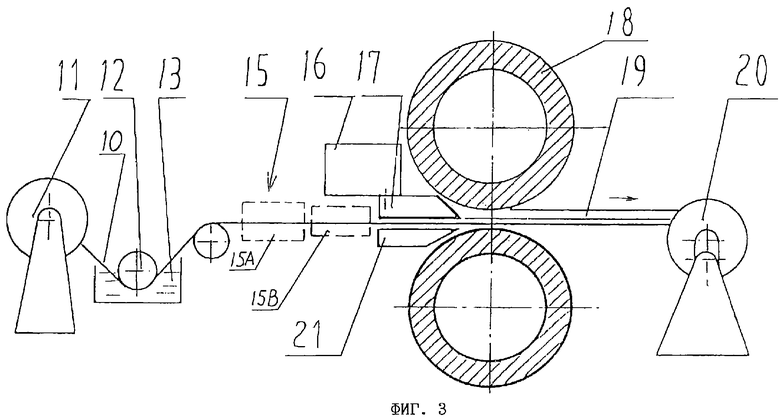

на фиг.3 - схема предлагаемой в настоящем изобретении установки для соединения прокаткой разнородных металлов,

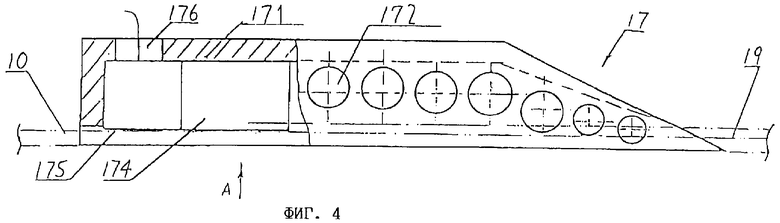

на фиг.4 - схематичное изображение конструкции разливочного стакана, используемого в установке по фиг.3,

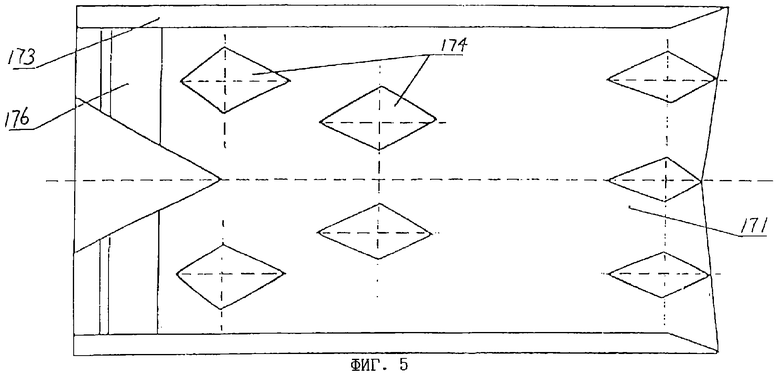

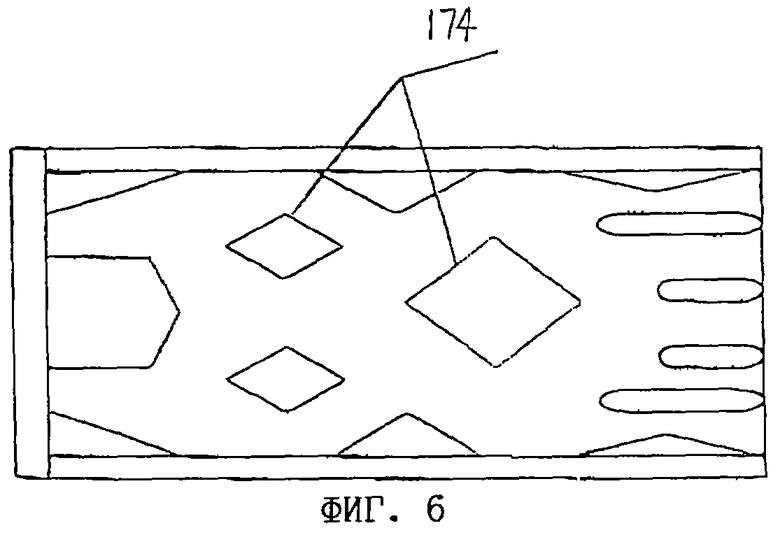

на фиг.5 - изображение в направлении показанной на фиг.4 стрелки А одной из сторон разливочного стакана с расположенными в нем прижимными блоками и

на фиг.6 - изображение в направлении показанной на фиг.4 стрелки А одной из сторон разливочного стакана с другим вариантом расположения имеющихся в нем прижимных блоков.

Подробное описание изобретения

В соответствии с одним из объектов настоящего изобретения в нем предлагается способ соединения прокаткой жидкого и твердого разнородных металлов. Предлагаемый в изобретении способ заключается в том, что на покрытую флюсом для пайки поверхность твердого металла разливают другой расплавленный металл, эти металлы прокатывают под давлением и прокатываемые металлы быстро охлаждают, в результате чего по мере затвердевания и соединения расплавленного металла с поверхностью твердого основного металла образуется металлургическая связь между двумя или более соединяемыми металлами.

На фиг.1 показана технологическая схема предлагаемого в настоящем изобретении способа. В соответствии с этой схемой предлагаемый в изобретении способ соединения прокаткой жидкого и твердого разнородных металлов заключается в том, что:

1) выполняют операцию очистки, во время которой поверхность твердого основного металла очищают от масляных пятен и других загрязняющих ее веществ,

2) выполняют операцию пескоструйной очистки, во время которой с поверхности твердого основного металла струей песка удаляют различные окислы,

3) выполняют операцию нанесения на поверхность флюса для пайки, во время которой на поверхность основного металла после ее очистки и обработки песком наносят слой флюса для пайки,

4) выполняют операцию нагрева, во время которой твердый основной металл с покрытием из флюса для пайки нагревают до определенной температуры и после этого перемещают в разливочный стакан,

5) выполняют операцию разливки и соединения металлов прокаткой, во время которой расплавляют жидкий плакирующий металл и заливают расплавленный плакирующий металл в разливочный ковш, после чего расплавленный металл разливают по поверхности движущегося твердого основного металла, перемещаемого через разливочный стакан, который имеет прижимные блоки и отверстие для заливки в него расплавленного металла, который, попадая на покрытую слоем флюса для пайки поверхность твердого основного металла, смачивает ее, твердый основной металл вместе с разлитым по его поверхности жидким металлом перемещают в зазор между двумя валками с внутренним охлаждением и жидкий металл охлаждают в процессе прокатки в зазоре между двумя валками, образуя при этом металлургическую связь между жидким и твердым разнородными металлами, с получением в результате плакированного металлического листа.

При осуществлении предлагаемого в настоящем изобретении способа очистку твердого металла выполняют обычным хорошо известным специалистам способом. Схема используемой в настоящем изобретении установки для очистки, включая пескоструйную очистку, поверхности твердого основного металла показана на фиг.2. На установке, схема которой показана на фиг.2, твердый основной металл сначала пропускают через обезжиривающую емкость 2, в которой с его поверхности удаляют масляные пятна, а затем промывают в промывочной емкости 4. При сильном окислении поверхности твердого основного металла его необходимо промыть в кислоте, пропустив для этого (после операции (1) очистки) через травильную емкость 5 с последующей промывкой в промывочной емкости 6. Иными словами, наличие в установке для очистки, включая пескоструйную очистку, поверхности твердого основного металла, схема которой показана на фиг.2, травильной емкости 5 и промывочной емкости 6 не является обязательным.

Для соединения жидкого и твердого разнородных металлов прокаткой с поверхности твердого металла необходимо удалить имеющиеся на ней окислы. Для полного удаления окислов с поверхности твердого основного металла в предлагаемом в настоящем изобретении способе используется предназначенная для этих целей установка для очистки, включая пескоструйную очистку, схема которой показана на фиг.2.

При осуществлении предлагаемого в настоящем изобретении способа во время выполнения операции (5) в разливочный стакан заливается жидкий (расплавленный) металл, полученный в плавильной печи, после удаления из него воздуха и шлака. Способ получения расплавленного металла хорошо известен специалистам в данной области.

При осуществлении предлагаемого в настоящем изобретении способа можно использовать различные флюсы для пайки, выбор которых зависит от свойств основного металла (твердого металла) и образующего на нем плакирующий слой и соединяемого с ним материала (расплавленного металла). Обычно для этой цели в предлагаемом в изобретении способе в качестве флюса для пайки используют водные растворы солей и солевые расплавы.

В качестве водного флюса для пайки при осуществлении предлагаемого в настоящем изобретении способа можно использовать водный раствор составной соли, содержащей KF, NaF, KI, Nal и LiI. Такая составная соль содержит 15-25 мас.% KF, 15-25 мас.% NaF, 15-25 мас.% KI, 15-25 мас.% Nal и 15-25 мас.% LiI. Предпочтительно она содержит 20 мас.% KF, 20 мас.% NaF, 20 мас.% KI, 20 мас.% Nal и 20 мас.% LiI. В водном флюсе для пайки количество составной соли в массовых процентах обычно составляет от 6 до 12%, предпочтительно от 8 до 10%.

В состав солевых расплавов, которые в предлагаемом в настоящем изобретении способе также можно использовать в качестве флюса для пайки, входят борная кислота (60-85 мас.%), бура (10-20 мас.%) и фосфат алюминия (3-6 мас.%). Предпочтительно составной солевой расплав, используемый в настоящем изобретении, содержит 70-80 мас.% борной кислоты, 13-18 мас.% буры и 4-5 мас.% фосфата алюминия. В наиболее предпочтительном варианте составной солевой расплав, используемый в настоящем изобретении, содержит 80 мас.% борной кислоты, 16 мас.% буры и 4 мас.% фосфата алюминия.

В соответствии с другим объектом настоящего изобретения в нем предлагается установка для соединения прокаткой жидкого и твердого разнородных металлов. Эта установка, схема которой показана на фиг.3, состоит из расположенных в определенном порядке машины 11 для разматывания листового металла из рулона, емкости 13 с флюсом для пайки, сушильной установки 15 с подогревом, разливочного стакана 17, валков 18 с внутренним водяным охлаждением и машины 20 для намотки в рулон листового металла. Над разливочным стаканом 17 расположен ковш 16 для расплавленного металла, а под ним расположена основная рама 21 установки. Сушильная установка 15 с подогревом состоит из низкотемпературной сушильной печи 15А и высокотемпературной сушильной печи 15В.

Используемый в установке для соединения прокаткой жидкого и твердого разнородных металлов разливочный стакан 17, показанный на фиг.4 и 5, представляет собой полый элемент с внутренним каналом, имеющий прижимные боковые стенки 173, нагревательные элементы 172 и несколько прижимных блоков 174, расположенных на его внутренней поверхности 171.

В предлагаемой в настоящем изобретении установке для соединения прокаткой жидкого и твердого разнородных металлов в состав показанной на фиг.2 установки для очистки, включая пескоструйную, входят расположенные в соответствующем порядке машина 1 для разматывания листового металла из рулона, обезжиривающая емкость 2, промывочная емкость 4, сушильная печь 7, пескоструйный агрегат 8 и машина 9 для намотки листового металла в рулоны.

В предлагаемой в настоящем изобретении установке для соединения прокаткой жидкого и твердого разнородных металлов в состав оборудования для очистки, включая пескоструйную, входят также установленные между промывочной емкостью 4 и сушильной печью 7 травильная емкость 5 и еще одна промывочная емкость 6.

Предлагаемый в настоящем изобретении способ объединяет процесс погружения металла в горячий расплав и процесс покрытия металла жидкостью при их совместной прокатке. При осуществлении предлагаемого в настоящем изобретении способа на покрытую слоем флюса для пайки поверхность твердого основного металла выливается жидкий металл, при этом под действием высокой температуры происходит разложение флюса. При наличии флюса для пайки жидкий металл полностью смачивает всю поверхность твердого основного металла. Обладающий высокой диффузионной способностью жидкий металл под действием создаваемого при прокатке давления быстро охлаждается, кристаллизуется и переходит из жидкого состояния в твердое. При этом между жидким металлом и твердым основным металлом образуется металлургическая связь, обеспечивающая возможность получения предлагаемым способом плакированного металлического листа.

Процесс образования металлургической связи в существенной степени зависит от смачивания жидким металлом поверхности твердого основного металла. Именно этим, т.е. необходимостью полного смачивания жидким металлом поверхности твердого основного металла, и объясняется необходимость тщательного удаления с поверхности твердого основного металла всех масляных пятен и окислов и ее обработки песком до появления чистого металла.

Основная проблема, присущая существующим способам соединения прокаткой жидкого и твердого разнородных металлов, связана с интенсивным окислением металла во время его нагревания, следствием чего является низкая прочность соединения и невозможность образования металлургической связи между двумя разнородными металлами. Во избежание окисления поверхности твердого основного металла во время его нагрева, в частности для ее лучшей смачиваемости жидким металлом, в настоящем изобретении предлагается использовать специально разработанный флюс для пайки.. Нанесение предлагаемого в настоящем изобретении флюса для пайки в виде покрытия на поверхность твердого металла после ее очистки и пескоструйной обработки позволяет избежать окисления поверхности твердого металла при ее последующем нагревании на соответствующих стадиях технологического процесса. Отсутствие окислов на поверхности твердого металла при его соединении прокаткой с жидким металлом обеспечивает возможность образования металлургической связи между разнородными металлами и их прочного соединения друг с другом. При осуществлении предлагаемого в изобретении способа можно в зависимости от основного металла и металла для его плакирования использовать различные флюсы для пайки. При этом в качестве флюса для пайки можно использовать различные водные растворы солей или солевые расплавы.

Для надежного разжижения жидкого металла разливочный стакан 17 необходимо предварительно нагреть до температуры, превышающей на 20-50°С температуру плавления жидкого металла. Обычно разливочный стакан имеет изготовленный из конструкционного материала (такого как жаропрочная сталь, титан, керамика и т.д.) корпус с покрытием из теплостойкого и жаростойкого материала. Деформация, возникающая в имеющем большую ширину тонком твердом металлическом листе при воздействии на него жидкого металла, препятствует нормальному затвердеванию жидкого металла в средней части твердого листа. Для решения этой проблемы на основании проведенных исследований применительно к предлагаемой в настоящем изобретении установке для соединения прокаткой жидкого и твердого разнородных металлов была разработана новая конструкция разливочного стакана 17. Конструкция предлагаемого в изобретении нового разливочного стакана, используемого на установке, схема которой показана на фиг.3, изображена на фиг.4. На фиг.5 приведено изображение в направлении показанной на фиг.4 стрелки А одной из сторон разливочного стакана 17 с расположенными в нем прижимными блоками. На фиг.6 приведено изображение в направлении показанной на фиг.4 стрелки А той же стороны разливочного стакана, но с другим вариантом расположения имеющихся в нем прижимных блоков. Внутри разливочного стакана 17 (фиг.4) расположено несколько прижимных блоков 174. Наличие в разливочном стакане 17 таких прижимных блоков эффективно препятствует деформации проходящего через стакан твердого металлического листа и позволяет контролировать количество жидкого металла на каждом находящемся внутри стакана участке поверхности твердого металлического листа. Такая конструкция разливочного стакана обеспечивает равномерное (по количеству на единицу площади) распределение жидкого металла по всей поверхности твердого стального листа после его затвердевания. Изготовленный на установке с таким разливочным стаканом плакированный металлический лист получается плоским и имеет точно выдержанные размеры. Во время прокатки прижимные блоки 174 соприкасаются с поверхностью твердого металлического листа и способствуют ее смачиванию жидким металлом. Кроме того, показанный на фиг.4, 5 и 6 разливочный стакан 17, используемый в предлагаемой в настоящем изобретении установке для соединения прокаткой жидкого и твердого разнородных металлов, имеет форму полой детали с внутренним сквозным каналом. На боковых прижимных стенках 173 разливочного стакана установлены нагревательные элементы 172, а на внутренней поверхности его верхней стенки 171 закреплены прижимные блоки 174, нижние поверхности которых касаются проходящего через стакан твердого металлического листа. Прижимные блоки 174 равномерно распределяют заливаемый в стакан жидкий металл по всей поверхности движущегося твердого основного металла 10. В верхней стенке разливочного стакана 17 имеется отверстие 176, через которое в разливочный стакан 17 из ковша 16 заливают жидкий металл, которым в процессе прокатки плакируется проходящий через стакан твердый металлический лист.

Быстрое охлаждение жидкого металла осуществляется с помощью валков с системой принудительного внутреннего водяного охлаждения. Конструкция таких валков с системой принудительного внутреннего водяного охлаждения хорошо известна специалистам. Такие валки можно, например, изготовить из жаропрочной стали с высокой термостойкостью, хорошей теплопроводностью и высокой прочностью (такой как 5CrMnMo, 5CrNiMo, PCr3WMoV и др.). На поверхности валков можно также выполнить тонкие, равномерно расположенные и компактные щели для прохода водяного пара, способствующие более эффективному охлаждению жидкого металла и образованию мелкокристаллической структуры на поверхности твердого листа при его прохождении через зазор между валками однородной.

Предлагаемый в настоящем изобретении способ можно использовать для изготовления самых разнообразных плакированных металлических листов вместо традиционного способа соединения разнородных металлов горячей или холодной прокаткой. Предлагаемым в настоящем изобретении способом предпочтительно изготавливать плакированные металлические листы, у которых температура плавления металла, используемого для плакирования, ниже температуры плавления основного металла. К такого рода плакированным металлическим листам относятся, в частности, плакированные металлические листы из стали и алюминия, стали и меди, стали и цинка, стали-свинца и олова, легированной стали и стали, меди и алюминия, алюминия и олова и т.д., а также плакированные металлические листы из металлов с высокой температурой плавления, состоящие из титана, никеля, молибдена и иных подобных металлов и цветных металлов и их сплавов.

К упомянутым выше сталям относятся углеродистая сталь, легированная или нержавеющая сталь, а также другие различные типы стали.

Ниже со ссылкой на соответствующие чертежи рассмотрены некоторые иллюстрирующие настоящее изобретение примеры его возможного осуществления.

Предпочтительные варианты осуществления изобретения

Пример 1

В качестве твердого основного металла использовали лист из нержавеющей стали марки №304 толщиной 0,5 мм и шириной 300-500 мм. В качестве металла для его плакирования использовали алюминий. Общая толщина плакированного металлического листа лежала в диапазоне от 0,8 до 4,0 мм.

Вначале, как показано на фиг.1, выполняли очистку твердого основного металла (в частности листа из нержавеющей стали марки №304). Для этого твердый основной металл 10 (в частности лист из нержавеющей стали марки №304) сматывали из рулона, установленного в предназначенную для разматывания листовой рулонной стали машину 1. Для удаления с поверхности листа пятен масла его пропускали через обезжиривающую емкость 2. После этого обезжиренный лист, пропуская его по роликам 3, промывали в промывочной емкости 4. Затем лист сушили в сушильной печи 7. При существенном окислении поверхности листа его до сушки в сушильной печи 7 пропускали сначала через травильную емкость 5, а затем через промывочную емкость 6.

Пропуская высушенный стальной лист через пескоструйный агрегат 8 с одной из его сторон (плакируемой в дальнейшем) удаляли небольшой по толщине (0,005-0,001 мм) слой металла. После пескоструйной обработки лист сматывали в рулон на предназначенной для этой цели намоточной машине 9,

Для приготовления составной соли смешивали между собой в равных по массе количествах KF, NaF, KI, Nal и LiI. Добавляя в приготовленную таким образом однородную смесь дистиллированную воду, получали 8%-ный по массе водный раствор солей, который использовали в качестве флюса для пайки. Этот раствор заливали в емкость 13 показанной на фиг.3 установки.

Пропуская обработанный описанным выше способом твердый основной металл 10, сматываемый с машины 11 для размотки рулонов с помощью показанных на фиг.3 натяжных роликов 12, через емкость 13 с флюсом для пайки на его поверхность наносили слой флюса. Водный раствор флюса для пайки нагревали в емкости 13 до температуры 80-90°С, при этом время нанесения покрытия составляло 5-10 с.

Покрытый слоем флюса твердый основной металл 10 пропускали через состоящую из низкотемпературной печи 15А с подогревом и высокотемпературной печи 15В с подогревом сушильную установку, в которой металл нагревали до температуры 200-300°С. Выходящий из сушильной установки металл прпускали затем через разливочный стакан 17. Над разливочным стаканом 17 находился ковш 16 для заливки в стакан расплавленного металла. Ковш 16 заполняли жидким алюминием, полученным из расплавленного в плавильной печи твердого алюминия, после удаления из него воздуха и очистки от шлака. Температуру жидкого алюминия в ковше 16 поддерживали на уровне 720-750°С. Скорость подачи листового металла составляла 2,5-5,5 м/с.

Во время прохождения твердого основного металла 10 через разливочный стакан 17 в него через заливочное отверстие 176 непрерывно добавляли из ковша жидкий алюминий, который в стакане растекался по поверхности твердого основного металла 10. Температура разливочного стакана на 20-50°С превышала температуру плавления алюминия. Твердый основной металл вместе с разлитым на нем жидким металлом пропускали через зазор между прокатными валками 18 с внутренним водяным охлаждением. Разливочный стакан 17 был установлен на основной раме 21. В результате происходящего в процессе прокатки в зазоре между прокатными валками 18 соединения металлов получали плакированный металлический лист 19, который сматывали в рулон на намоточной машине 20.

Полученный описанным в этом примере способом плакированный металлический лист имел следующие характеристики:

Пример 2

В качестве твердого основного металла использовали лист из мягкой стали марки №08А1 толщиной 1,2 мм и шириной 100-300 мм. В качестве металла для его плакирования использовали алюминиевый сплав Al-20Sn-1Cu. Общая толщина плакированного металлического листа была равна 2,0 мм.

Плакированный металлический лист, состоящий из среднеуглеродистой стали марки №08А1 и алюминиевого сплава Al-20Sn-1Cu, был изготовлен по технологии, описанной в примере 1, за исключением того, что твердый металл нагревали на этапе (4) до 450-550°С, а температура жидкого алюминиевого сплава на этапе (5) составляла 680-720°С. Прочность на разрыв у полученного в итоге плакированного металлического листа лежала в пределах от 800 до 1100 Н/20 мм.

Пример 3

В качестве твердого основного металла использовали лист из мягкой стали марки №08А1 толщиной 2,5 мм и шириной 100-300 мм. В качестве металла для его плакирования использовали латунь марки №62. Общая толщина плакированного металлического листа была равна 3,0 мм.

Плакированный металлический лист, состоящий из мягкой стали марки №08А1 и латуни марки №62, был изготовлен по технологии, описанной в примере 1, за исключением того, что твердый металл нагревали на этапе (4) до 600°С, температура жидкой латуни на этапе (5) составляла 1060-1100°С, а в качестве флюса для пайки использовали составной солевой расплав. Этот составной солевой расплав состоял из 80 мас.% борной кислоты, 16 мас.% буры и 4 мас.% фосфата алюминия. Прочность на разрыв у полученного в итоге плакированного металлического листа лежала в пределах от 1500 до 1650 Н/20 мм.

Приведенные выше примеры позволяют лучше понять настоящее изобретение. При этом следует отметить, что, не выходя за объем изобретения, в рассмотренные выше варианты можно вносить различные изменения или усовершенствования.

Преимущества изобретения

В настоящем изобретении предлагается использовать специальный обычно используемый при пайке флюс для соединения прокаткой двух разнородных металлов с образованием между ними металлургической связи. По сравнению с аналогичными известными способами предлагаемый в настоящем изобретении способ обладает следующими преимуществами:

(1) Более высокая прочность соединения металлов: Предлагаемый в настоящем изобретении способ обеспечивает образование металлургической связи между двумя разнородными металлами. Предлагаемый в изобретении способ, который позволяет регулировать температуру жидкого металла и температуру твердого основного металла, а также время, в течение которого они находятся во взаимодействии с друг с другом, обеспечивает за счет этого возможность изготовления плакированного металлического листа с очень хорошей структурой металла на границе раздела. Прочность соединения разнородных металлов у имеющего такую структуру на границе раздела плакированного металлического листа существенно, обычно в 2-3 раза, превышает прочность соединения на границе раздела у плакированных листов, полученных при соединении прокаткой двух разнородных металлов, находящихся в твердом состоянии. Так, в частности, прочность соединения на границе раздела плакированного металлического листа, изготовленного традиционным способом, основанным на соединении прокаткой двух разнородных металлов, находящихся в твердом состоянии, обычно лежит в диапазоне от 10 до 20 МПа, тогда как прочность соединения металлов в плакированном листе, изготовленном предлагаемым в настоящем изобретении способом, описанным в примере 1, составляет от 40 до 60 МПа.

(2) Низкая стоимость изготовления: За счет сокращения числа технологических операций и снижения расхода энергии стоимость изготовления плакированного металлического листа предлагаемым в настоящем изобретении способом на 20-30% ниже стоимости изготовления плакированного металлического листа традиционным способом, основанным на соединении прокаткой двух разнородных металлов, находящихся в твердом состоянии.

(3) Снижение капиталовложений: При осуществлении предлагаемого в настоящем изобретении способа соединения прокаткой жидкого и твердого разнородных металлов от 50 до 60% жидкого металла находится в зазоре между двумя валками во время прокатки в полутвердом состоянии. Поэтому при реализации предлагаемого в изобретении способа усилие прокатки (по сравнению с соединением прокаткой двух твердых металлов) может быть существенно снижено. Кроме того, технологически предлагаемый в настоящем изобретении способ отличается относительной простотой и требует для своего осуществления меньшего количества агрегатов. Поэтому затраты на создание предлагаемой в настоящем изобретении установки приблизительно на 50-70% ниже затрат на создание обычной установки такого же типа, предназначенной для соединения прокаткой двух разнородных металлов, находящихся в момент соединения в твердом состоянии. Так, в частности, при осуществлении предлагаемого в изобретении способа, рассмотренного в примере 1, максимальное усилие прокатки составляет 40 т, а мощность главного двигателя - 75 кВт. При изготовлении на такой установке 5000 т плакированного листового металла в год на ее создание требуется затратить пять миллионов юаней. В отличие от этого при изготовлении такого же плакированного металлического листа обычным способом, при котором соединяемые друг с другом два разнородных металла в момент прокатки находятся в твердом состоянии, максимальное усилие прокатки составляет 300 т, а мощность главного двигателя - 250 кВт. При этом на создание такой установки с годовой производительностью, равной 5000 т плакированного металлического листа, требуется израсходовать пятнадцать миллионов юаней.

(4) Высокая производительность: Осуществив предлагаемый в настоящем изобретении способ соединения прокаткой разнородных металлов в виде непрерывного процесса, можно добиться того, чтобы его производительность была более чем в два раза выше производительности обычного способа соединения прокаткой двух разнородных металлов, находящихся в момент прокатки в твердом состоянии.

(5) Снижение расхода энергии: Для осуществления предлагаемого в настоящем изобретении способа при прокатке необходимо создать усилие, которое на 50-75% меньше усилия прокатки при изготовлении плакированного металлического листа обычным способом, основанным на соединении прокаткой двух разнородных металлов, находящихся в момент прокатки в твердом состоянии, что позволяет сократить расход энергии приблизительно на 30-50%.

(6) Высокое качество продукции: При осуществлении предлагаемого в настоящем изобретении способа жидкий металл быстро охлаждается в зазоре между двумя валками и поэтому быстро кристаллизуется в мелкозернистую структуру, отличающуюся небольшими размерами частиц тяжелого металла и их равномерным распределением по всему объему листа при высокой плотности распределения. Полученный предлагаемым в изобретении способом плакированный металлический лист с такой структурой не только обладает высоким металлургическим качеством, но и хорошим внешним видом. Так, в частности, в плакированном листе, полученном согласно примеру 2, средний размер частиц тяжелого металла, в данном случае олова, составляет около 5-15 мкм, и эти частицы равномерно распределены по всему объему плакированного металлического листа. В этой связи необходимо отметить, что средний размер частиц алюминия в плакированном металлическом листе, изготовленном обычным способом, основанным на соединении прокатной двух разнородных металлов, находящихся в момент прокатки в твердом состоянии, составляет 20-25 мкм.

Промышленная применимость

Предлагаемые в настоящем изобретении способ соединения прокаткой жидкого и твердого разнородных металлов и установка для его осуществления могут найти широкое применение для изготовления различных плакированных металлических листов, используемых в строительстве, машиностроении, для изготовления различной посуды и мебели, в химической промышленности, в качестве отделочных материалов, в автомобильной, космической, авиационной промышленности и в других целях.

Изобретения относятся к способу и установке для соединения прокаткой жидкого и твердого разнородных металлов и может найти применение при изготовлении плакированных металлических листов и изделий в различных отраслях машиностроения. Жидкий металл разливают по поверхности другого разнородного твердого основного металла, покрытого флюсом для пайки. Осуществляют прокатку под давлением и жидкий металл быстро охлаждают, который при этом затвердевает и соединяется с поверхностью твердого основного металла с образованием металлургической связи между двумя или более металлами. Установка состоит из установленных в соответствующем порядке машины для разматывания листового металла из рулона, емкости с флюсом для пайки, сушильной установки с подогревом, разливочного стакана, валков с внутренним охлаждением и машины для намотки в рулон листового металла. Над разливочным стаканом расположен ковш для расплавленного металла, а под ним расположена основная рама установки. Преимуществами способа и установки являются высокая прочность соединения разнородных металлов, низкая стоимость продукции, высокая производительность, высокое качество получаемого на ней листа, сравнительно небольшие затраты на создание установки и низкое потребление энергии. 2 н. и 12 з.п. ф-лы, 6 ил.

1) выполняют операцию очистки, во время которой очищают поверхность твердого основного металла от масляных пятен и других загрязняющих ее веществ,

2) выполняют операцию пескоструйной очистки, во время которой с поверхности твердого основного металла песком удаляют различные окислы,

3) выполняют операцию нанесения покрытия из флюса для пайки, во время которой на поверхность основного металла после ее очистки и обработки песком наносят слой флюса для пайки,

4) выполняют операцию нагрева, во время которой твердый основной металл с покрытием из флюса для пайки нагревают до определенной температуры и после этого перемещают в разливочный стакан,

5) выполняют операцию разливки и соединения металлов прокаткой, во время которой расплавляют и заливают расплавленный жидкий плакирующий металл в разливочный ковш и затем расплавленный металл разливают по поверхности твердого основного металла, перемещаемого через разливочный стакан, который имеет прижимные блоки и отверстие для заливки в него расплавленного металла, который, попадая на покрытую слоем флюса для пайки поверхность твердого основного металла, смачивает ее, после чего твердый основной металл вместе с разлитым по его поверхности жидким металлом перемещают в зазор между двумя валками с внутренним охлаждением, жидкий металл охлаждают в процессе прокатки в зазоре между двумя валками, образуя при этом металлургическую связь между жидким и твердым разнородными металлами и получая в результате плакированный металлический лист.

| ЭРХАРД ГЕРМАН Непрерывное литье | |||

| Справочное издание | |||

| Научно-техническое издательство литературы по черной и цветной металлургии | |||

| М., 1961, с.118, 119, рис.334, 335, с.116, фиг.324 | |||

| ЛАШКО С.В., ЛАШКО Н.Ф | |||

| Пайка металлов | |||

| М.: Машиностроение, 1988, с.21 | |||

| GB 1356782 A, 12.06.1974 | |||

| Устройство для лужения | 1981 |

|

SU967703A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2006-04-20—Публикация

2001-06-19—Подача