ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения AlMn-ленты или листа для получения компонентов высокотемпературной пайкой, а также к полученным упомянутым способом изделиям. В частности, этот способ относится к материалам оребрения, используемым в теплообменниках.

Главной на сегодня задачей является изготовление облегченных компонентов для автомобильного рынка. Поэтому множество исследований направлено на снижение веса теплообменников посредством использования более тонкой ленты без ущерба, но вместо этого зачастую с улучшением других свойств продукта и условий изготовления. Чтобы быть в состоянии сделать это, необходимо создать новые материалы с более высокой прочностью после пайки по сравнению с используемыми в настоящее время сплавами, но по-прежнему с отвечающими требованиям коррозионными свойствами. Для ребер это значит, что они обычно должны быть защитным образом спарены с другими деталями теплообменника, имеющими более низкий коррозионный потенциал, чем они. Повышенная прочность оребрения должна быть достигнута в современных печах для высокотемпературной пайки в регулируемой атмосфере (CAB-controlled-atmosphere brazing), которые ограничивают использование определенных элементов сплава, таких как Mg, ранее использованных в ленте для вакуумной высокотемпературной пайки. Лента для оребрения должна быть простой в обращении для изготовителя, и ленту, сформированную в ребра, всегда слегка деформируют перед высокотемпературной пайкой, что предъявляет определенные требования к формуемости в состоянии поставки. Лента для оребрения всегда поставляется в виде тонкой, 50-200 мкм, и нарезанной узкой ленты, что делает ее очень трудной в обращении, если она подвергнута полному смягчающему отжигу. Поэтому ленту обычно поставляют в полутвердом состоянии с ограниченной формуемостью.

Достижение более высоких уровней прочности после пайки довольно затруднительно без риска для рабочих параметров высокотемпературной пайки, описанных как стойкость к прогибу и стойкость к внедрению жидкой сердцевины во время высокотемпературной пайки, или необходимая формуемость при образовании ребер из ленты. Только когда эти требования последовательно удовлетворяются новыми материалами, это делает возможным использование более тонких ребер с высокой прочностью после пайки, тем самым снижая вес по сравнению с используемыми на сегодня изделиями. В последние годы проблемы со значительным внедрением жидкой сердцевины возникали при использовании тонкого плакированного оребрения, особенно при использовании медленных циклов нагревания при высокотемпературной пайке.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В предыдущем способе, известном из патентного документа ЕР 1918394, плоские заготовки для прокатки листа получают из расплава, который содержит 0,3-1,5% Si, ≤0,5% Fe, ≤0,3% Cu, 1,0-2,0% Mn, ≤0,5% Mg, ≤4,0% Zn, ≤0,3% каждого из элементов из группы IVb, Vb или VIb элементов, и неизбежные примесные элементы, а также алюминий в качестве остатка, причем в этом способе плоские заготовки для прокатки листа перед горячей прокаткой предварительно нагревают при температуре предварительного нагрева менее 550°С для регулирования числа и размера дисперсоидных частиц, и после этого предварительно нагретую плоскую заготовку для прокатки листа подвергают горячей прокатке в горячекатаную ленту. Прочность после пайки и стойкость к прогибу ленты для оребрения, а также коррозионная стойкость выполненных из ленты паяных деталей являются высокими.

Другие примеры способов получения лент, приспособленные для высокотемпературной пайки, можно найти, например, в патентных документах SE 510272, US 6743396 и US 4235628.

Для паяных обменников, как правило, необходимо выбирать различные сплавы в различных частях в ребрах, трубах, пластинах и коллекторах, во избежание коррозии вплоть до образования отверстий в трубах и пластинах, жертвуя ребрами. Часто это делают, легируя ребра цинком (Zn) для снижения их коррозионного потенциала до надлежащего уровня по сравнению с прочими деталями. Вследствие этого материалы, используемые для труб и пластин, обычно имеют добавки Mn и Cu с целью повышения их коррозионного потенциала. Это одна из причин, почему оптимальный состав и обработка для ребер существенно отличаются от обработки труб и пластин. Однако ранее известные способы часто приводят к несоответствующим свойствам алюминиевой ленты для определенных применений, когда изготовителям надо было уменьшить толщину, особенно при использовании медленных циклов пайки. Особенно это имеет отношение к хорошей стойкости к прогибу и низкой подверженности к жидкой сердцевине в сочетании с высокой прочностью после пайки вместе с требованиями формуемости для получения ребер из ленты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является алюминиевая лента, которая после высокотемпературной пайки имеет очень высокую прочность в сочетании с превосходными рабочими параметрами высокотемпературной пайки, описанными как высокая стойкость к прогибу и очень низкая подверженность к внедрению жидкой сердцевины во время высокотемпературной пайки, а также хорошие формующие свойства в состоянии поставки ленты. Лента, главным образом, предназначается для применений в тонком плакированном оребрении в теплообменниках, полученном высокотемпературной пайкой в регулируемой атмосфере (CAB), но которое также может быть получено вакуумной высокотемпературной пайкой.

Задача достигается с помощью стойкой к прогибу ленты согласно независимым пп. 1, 2 и 4 формулы изобретения и способов получения стойкой к прогибу ленты согласно независимым пп. 13, 14 и 16 формулы изобретения. Варианты выполнения определяются зависимыми пунктами формулы изобретения. Стойкая к прогибу лента согласно настоящему изобретению пригодна для использования в производстве теплообменников, включающих в себя ребра, выполненные из стойкой к прогибу ленты.

Стойкую к прогибу ленту получают литьем расплава, включающего:

<0,30% Si, предпочтительно <0,25%, наиболее предпочтительно ниже 0,20%,

≤0,5% Fe,

≤0,3% Cu

1,0-2,0% Mn,

≤0,5% Mg, предпочтительно ≤0,3%,

≤4,0% Zn,

≤0,5% Ni,

≤0,3% каждого из дисперсоидообразующих элементов из группы IVb, Vb или VIb, и

неизбежные примесные элементы, каждый не более 0,05%, при общем содержании не более 0,15%, остальное - алюминий, для получения сердцевинного слитка. Слиток предварительно нагревают при температуре менее 550°С, предпочтительно 400-520°С, более предпочтительно 400-500°С, наиболее предпочтительно от более 430 до 500°С, для образования дисперсоидных частиц, и после этого проводят горячую прокатку вместе с тугоплавким припоем с получением плакированной ленты. После этого ленту подвергают холодной прокатке с суммарным обжатием сердцевинного материала по меньшей мере 90%, предпочтительно >95%, без промежуточного отжига, дающего рекристаллизацию материала, с получением ленты, имеющей первое значение условного предела текучести, и после этого термически обрабатывают до состояния поставки с целью сделать материал более мягким в результате отпуска без какой-либо рекристаллизации сплава ленты таким образом, что получается лента, имеющая второе значение условного предела текучести, которое на 10-50% ниже, чем первое значение условного предела текучести, полученное непосредственно после холодной прокатки, предпочтительно на 15-40% ниже, и лежащее в диапазоне условного предела текучести 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 140-180 МПа. Тугоплавкий припой обеспечивают на сердцевинном слитке либо до, либо непосредственно после этапа предварительного нагрева. Это предпочтительно может быть выполнено присоединением или объединением слитка из тугоплавкого припоя с сердцевинным слитком перед этапом горячей прокатки либо до, либо после предварительного нагрева. Однако тугоплавкий припой также может быть добавлен в соответствии с иными известными процессами.

Стойкая к прогибу лента также может быть получена литьем расплава, имеющего такой же состав, как приведенный выше, с получением сердцевинного слитка. Сердцевинный слиток предварительно нагревают при температуре менее 550°С, предпочтительно 400-520°С, более предпочтительно 400-500°С, наиболее предпочтительно от более 430 до 500°С, с образованием дисперсоидных частиц, и после этого проводят горячую прокатку до сердцевинной ленты. После этого сердцевинную ленту подвергают холодной прокатке вместе с лентой из тугоплавкого припоя с получением плакированной ленты. Холодную прокатку продолжают таким образом, что суммарное обжатие сердцевинной ленты, полученной во время холодной прокатки, составляет по меньшей мере 90%, без какого-либо промежуточного отжига, дающего рекристаллизацию материала, с получением ленты, имеющей первый условный предел текучести. После этого холоднокатаную ленту термически обрабатывают до состояния поставки с целью сделать материал более мягким в результате отпуска без какой-либо рекристаллизации сплава ленты таким образом, что получается лента, имеющая второе значение условного предела текучести, которое на 10-50% ниже, чем первое значение условного предела текучести, полученное непосредственно после холодной прокатки, предпочтительно на 15-40% ниже, и лежащее в диапазоне условного предела текучести 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 140-180 МПа.

В альтернативном варианте стойкая к прогибу лента может быть получена двухвалковым литьем ленты из расплава, имеющего такой же состав, как приведенный выше. Отлитую ленту подвергают холодной прокатке до материала промежуточной толщины и после этого отжигают для образования дисперсоидных частиц. После этого материал промежуточной толщины подвергают холодной прокатке до заготовки оребрения конечной толщины с обжатием сердцевинного материала при прокатке по меньшей мере 60%, предпочтительно выше 80%, более предпочтительно выше 90% и наиболее предпочтительно выше 95%, без промежуточного отжига, дающего рекристаллизацию материала, с получением заготовки оребрения, имеющей первое значение условного предела текучести. После этого заготовку оребрения подвергают термической обработке до состояния поставки с целью сделать материал более мягким в результате отпуска без какой-либо рекристаллизации сплава ленты, таким образом, что получается лента, имеющая второе значение условного предела текучести, которое на 10-50% ниже, чем первое значение условного предела текучести, полученное непосредственно после холодной прокатки на этапе d), предпочтительно на 15-40% ниже, и лежащее в диапазоне условного предела текучести 100-200 МПа, предпочтительно 120-180 МПа, более предпочтительно 120-160 МПа. Тугоплавкий припой обеспечивают на сердцевинном слитке либо до, либо после холодной прокатки до промежуточной толщины, например, лента из тугоплавкого припоя может быть плакирована накатыванием на двухвалковый сердцевинный материал, имеющий определенный выше состав, или может быть совместно отлита в двухвалковом процессе.

Материал, полученный согласно настоящему изобретению, имеет очень высокую прочность после высокотемпературной пайки в уникальном сочетании с превосходными рабочими параметрами пайки, такими как высокая стойкость к прогибу и очень низкая подверженность к внедрению жидкой сердцевины во время высокотемпературной пайки, и хорошую формуемость в состоянии поставки. В частности, этот материал является уникальным при использовании для применений в тонком плакированном оребрении. Материал оребрения имеет коррозионный потенциал, который может быть отрегулирован управлением добавками цинка к другим деталям теплообменника, таким как трубы, таким образом, чтобы трубы могли быть защищены защитным материалом оребрения. Материал может быть использован для выполнения изделий любым способом высокотемпературной пайки, в частности, способом высокотемпературной пайки в регулируемой атмосфере (CAB).

Если желательно, стойкая к прогибу лента также может быть плакирована по меньшей мере одним дополнительным (третьим) слоем, таким как дополнительный слой тугоплавкого припоя, технически чистого алюминиевого сплава или алюминиевого сплава, включающего в себя 0,6-6,5% Si.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 показывает установку с закрепленными образцами, используемую для испытаний на прогиб, с использованием длины вылета консольной балки 35 мм.

Фиг. 2 показывает содержание Si в твердом растворе в зависимости от расстояния от поверхности ленты при моделировании диффузии Si из паяльного плакирующего слоя в сердцевинную алюминиевую матрицу непосредственно перед расплавлением паяльного плакирующего слоя с использованием медленных и быстрых циклов высокотемпературной пайки. Сердцевинный материал первоначально содержит 0,25% Si. Более низкое содержание Si в алюминиевой матрице является результатом того, что некоторое количество Si связывается в частицах Al(MnFe)Si.

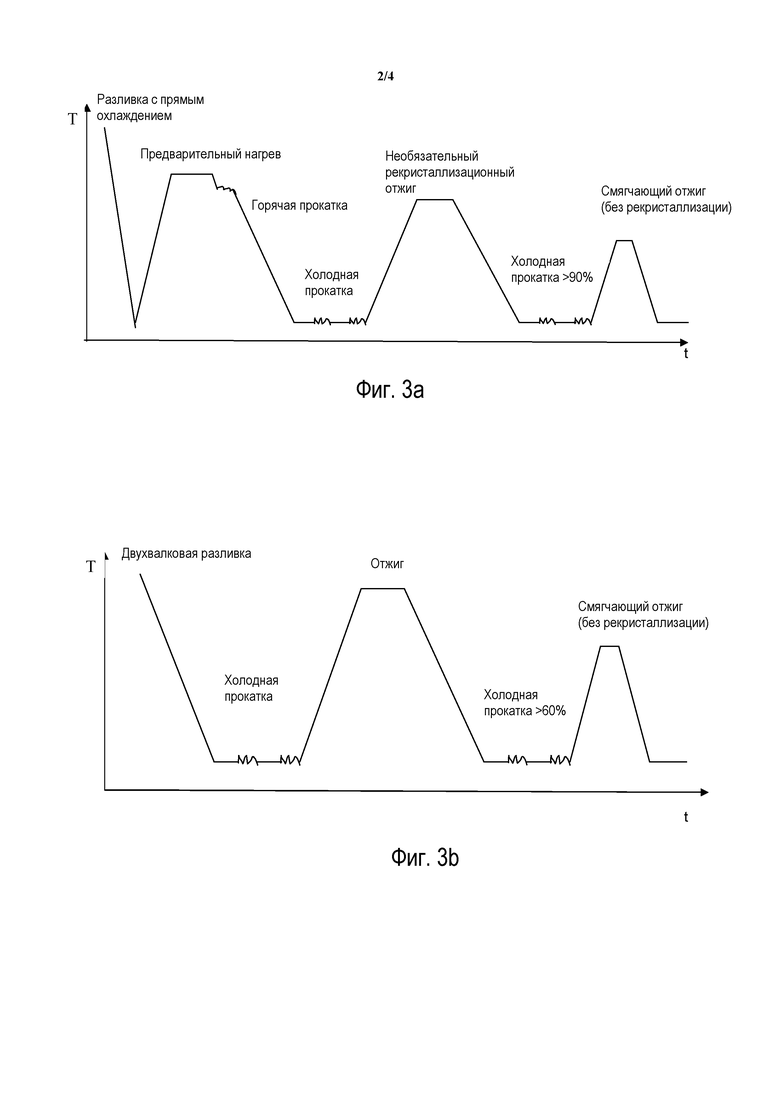

Фиг. 3а) и b) показывают технологический маршрут литого с прямым охлаждением (DC) материала и двухвалкового материала согласно изобретению.

Фиг. 4 показывает внешний вид паяных соединений в наихудшем случае после цикла С высокотемпературной пайки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже настоящее изобретение будет описано более подробно и с помощью определенных примеров. Эти примеры не должны рассматриваться как ограничивающие изобретение, а объем изобретения определяется прилагаемой формулой изобретения.

Кроме того, все химические составы, данные в настоящем раскрытии, даются в процентах по массе.

Настоящее изобретение представляет собой алюминиевую ленту и способы получения упомянутой алюминиевой ленты. После высокотемпературной пайки алюминиевая лента имеет очень высокую прочность в сочетании с исключительно превосходными рабочими параметрами высокотемпературной пайки, описанными как высокая стойкость к прогибу и очень низкая подверженность к внедрению жидкой сердцевины во время высокотемпературной пайки, а также хорошие формующие свойства ленты в состоянии поставки. Лента, главным образом, предназначается для применений для тонкого плакированного оребрения в теплообменниках, получаемых способом САВ-пайки, но также может быть использована для теплообменников, полученных вакуумной высокотемпературной пайкой.

Небольшого количества локального расплавления сердцевины рядом с плакирующим слоем во время высокотемпературной пайки нельзя избежать вследствие диффузии Si из паяльного плакирующего слоя в сердцевину. Это явление, называемое здесь внедрением жидкой сердцевины, понижает прочность материала во время высокотемпературной пайки и делает паяное изделие подверженным коррозии. Было обнаружено, что, когда плакированные ленты для оребрения согласно предшествующему уровню техники являются тонкими или при высокотемпературной пайке используют длительные циклы высокотемпературной пайки или высокие температуры, диффузия Si из материала для высокотемпературной пайки в сердцевину вызывает локальное расплавление границ зерен в значительной части толщины ленты.

Было найдено с использованием компьютерных моделирований при толщине сердцевины 100 мкм и содержании Si 0,25% в сердцевине, что расплавление не будет существенно влиять на сердцевину, даже если используют медленный цикл высокотемпературной пайки (9 минут от 500°С до 577°С). Это обусловливается тем фактом, что содержание Si в центре сердцевины не повышается выше предела для плавления, то есть выше 0,4%. Это иллюстрируется на Фиг. 2, показывающей результаты компьютерного моделирования как для медленного цикла высокотемпературной пайки, так и для быстрого цикла высокотемпературной пайки (в этом случае 2 минуты от 500°С до 577°С). В случае быстрого цикла высокотемпературной пайки ясно, что содержание Si в центре сердцевины, т.е. так далеко от поверхности раздела между плакирующим слоем высокотемпературной пайки и сердцевиной, насколько возможно, является минимальным.

Соответствующий настоящему изобретению способ получения стойких к прогибу AlMn-лент включает получение плоской заготовки для прокатки листа из расплава, который содержит (в массовых процентах) <0,3% Si, предпочтительно <0,25% Si, наиболее предпочтительно <0,20% Si, ≤0,5% Fe, ≤0,3% Cu, 1,0-2,0% Mn, ≤0,5% Mg, ≤4,0% Zn, ≤0,5% Ni, ≤0,3% каждого из элементов группы IVb, Vb или VIb элементов, сумма этих элементов ≤0,5% и неизбежные примесные элементы, индивидуальные количества которых составляют не более 0,05% и чья сумма не более 0,15%, а также алюминий в качестве остатка. Плоскую заготовку для прокатки листа перед горячей прокаткой предварительно нагревают при температуре предварительного нагрева менее 550°С, предпочтительно между 400 и 520°С, более предпочтительно между 400 и 500°С, еще более предпочтительно более 430 до 500°С для управления количеством и размером дисперсоидных частиц (частиц, осажденных из перенасыщенного твердого раствора). После этого предварительно нагретую плоскую заготовку для прокатки листа подвергают горячей прокатке в горячекатаную ленту. Обычное суммарное обжатие толщины ленты по высоте при горячей прокатке составляет >95%. Выходная толщина горячекатаной ленты лежит в диапазоне от 2 до 10 мм. Лента может быть отожжена после горячей прокатки или при толщине холодной прокатки выше 0,5 мм. После этого ленту подвергают холодной прокатке без промежуточного отжига, дающего рекристаллизацию материала, в ленту с суммарным обжатием по меньшей мере 90%, предпочтительно выше 95%, наиболее предпочтительно по меньшей мере 97,5%. Тот факт, что холодную прокатку выполняют без какого-либо промежуточного отжига, приводящего к рекристаллизации, гарантирует, что надлежащая степень деформации достигается и сохраняется в материале, и это возможно благодаря составу алюминиевого сплава. Затем холоднокатаную ленту термически обрабатывают для получения значения условного предела текучести, которое составляет 50-90% от ее значения условного предела текучести при условии сразу после холодной прокатки (не полностью размягченной отжигом), до условного предела текучести в диапазоне между 100 и 200 МПа, более предпочтительно в диапазоне 120-180 МПа, наиболее предпочтительно 140-180 МПа. Конкретные условия, такие как температура и продолжительность, для упомянутой термической обработки зависят, например, от степени предыдущей деформации, но могут быть без труда определены специалистом в данной области техники. Затем материал ленты имеет микроструктуру, включающую плотность числа частиц в диапазоне между 1×106 и 20×106, предпочтительно между 1,3×106 и 10×106, наиболее предпочтительно между 1,4×106 и 7×106 частиц/мм2 из частиц, имеющих эквивалентный диаметр в диапазоне 50-400 нм. Большинство из этих тонкодисперсных частиц создается во время предварительного нагрева перед горячей прокаткой. Плотность частиц может быть определена традиционными способами, такими как системы анализа изображений, связанных, например, со сканирующим электронным микроскопом.

Альтернативно вышеописанному способу, одинаковый состав сплава может быть отлит непрерывным литьем в ленту, например, двухвалковым литьем ленты таким образом, как описано в патентном документе ЕР 1250468. Затем лента может быть плакирована слоем защитного материала для высокотемпературной пайки на одной или двух сторонах, например, посредством окружающего связывания. Это может быть выполнено либо в условиях сразу после литья, либо после некоторой холодной прокатки. Ленту дополнительно прокатывают для образования изделия промежуточной толщины, которое затем отжигают, и опять проводят холодную прокатку с обжатием при прокатке по меньшей мере 60%, предпочтительно выше 80%, более предпочтительно выше 90% и наиболее предпочтительно выше 95% после рекристаллизации изделия промежуточной толщины, без какого-либо промежуточного рекристаллизационного отжига, с получением заготовки оребрения конечной толщины, которая имеет первое значение условного предела текучести. Тот факт, что холодную прокатку выполняют без какого-либо промежуточного отжига, приводящего к рекристаллизации, гарантирует то, что надлежащая степень деформации достигается и поддерживается в материале, и это возможно благодаря составу алюминиевого сплава. Заготовку оребрения термически обрабатывают до состояния поставки с целью сделать материал более мягким в результате отпуска без какой-либо рекристаллизации сплава ленты таким образом, что получается лента, имеющая второе значение условного предела текучести, которое на 10-50% ниже, предпочтительно на 15-40% ниже, чем значение, полученное непосредственно после второй холодной прокатки, сообразно чему полученный 0,2%-ный условный предел текучести лежит в диапазоне 100-200 МПа, предпочтительно 120-180 МПа, более предпочтительно 130-170 МПа. Конкретные условия, такие как температура и продолжительность, для упомянутой термической обработки зависят, например, от степени предыдущей деформации, но могут быть без труда определены специалистом в данной области техники. Затем материал ленты имеет микроструктуру, включающую частицы с диаметром в диапазоне 50-400 нм, с плотностью числа частиц в диапазоне между 1×106 и 20×106, предпочтительно между 1,3×106 и 10×106, наиболее предпочтительно между 1,4×106 и 7×106 частиц/мм2. Большинство частиц было создано во время промежуточного отжига. Типичная толщина холоднокатаной готовой ленты составляет менее 0,15 мм, предпочтительно менее 0,10 мм, наиболее предпочтительно менее 0,08 мм. Материал имеет желательные свойства только для смягченного состояния, например, в состоянии Н22, Н24 или в состоянии Н26 (с деформационным упрочнением, с повторным отжигом до 1/4, 1/2 и 3/4 твердости, соответственно). Обработку отжигом выполняют как повторный отжиг в рулоне или в печи для непрерывного отжига с использованием соответственно отрегулированной температуры.

Настоящее изобретение по существу основывается на составе расплава, используемом для настройки развития микроструктуры во время полного технологического процесса, чтобы дать желательные свойства после пайки и рабочие параметры во время высокотемпературной пайки, в сочетании с надлежащими свойствами в состоянии поставки ленты. В частности, базисной задачей для этого изобретения является высокая прочность после пайки в сочетании с хорошей стойкостью к прогибу и низкой подверженностью к внедрению жидкой сердцевины во время высокотемпературной пайки, а также относительно хорошая формуемость в состоянии поставки перед образованием оребрения. Значение условного предела текучести после пайки составляет по меньшей мере 60 МПа и обычно около 70 МПа. Стойкость материала к прогибу составляет ≤25 мм, более предпочтительно ≤20 мм, наиболее предпочтительно ≤15 мм, при измерении, как определено в примере 2, на ленте с толщиной менее 0,1 мм. Во время высокотемпературной пайки не происходит никакого серьезного внедрения жидкой сердцевины. Формуемость, измеренная как разрушающее удлинение, A50mm, обычно выше 3%. Поскольку рулон всегда разрезают на довольно узкие ленты до поставки, все механические свойства измеряют и определяют в направлении прокатки. Эти превосходные свойства, среди прочего, являются результатом технологического процесса, включающего холодную прокатку до конечной толщины без какого-либо промежуточного отжига, в сочетании с определенным составом, как описано выше.

Высокая степень деформации увеличивает движущую силу, тогда как большое число мелких частиц сдерживает движущее давление для рекристаллизации. Движущая сила увеличивается с увеличенным обжатием при прокатке, в особенности обжатием при холодной прокатке, но будет уменьшено в результате восстановления во время конечного смягчающего отжига. Прочность в состоянии поставки для этого типа сплава и технологического процесса пропорциональна движущей силе. Плотность числа мелких частиц должна быть управляемой и быть сбалансированной с плотностью числа частиц, которая пропорциональна сдерживающему давлению, препятствующему рекристаллизации. Крайне важно количественно управлять движущей силой и сдерживать давление для достижения хороших свойств материала на упомянутых выше различных стадиях. Это достигается использованием алюминиевого сплава согласно изобретению и технологических этапов, схематически показанных на Фиг. 3а и 3b:

1. Этап управляемого осаждения мелких дисперсоидных частиц, которые определяются количественно. Это предусматривается до горячей прокатки для DC-маршрута (литье с прямым охлаждением) и во время первого промежуточного отжига для маршрута двухвалкового литья.

2. Высокое обжатие при холодной прокатке больше, чем минимальное значение после последнего этапа отжига, приводит к рекристаллизации.

3 Заключительный смягчающий отжиг ленты конечной толщины не приводит к рекристаллизации.

Управление составом и технологическим процессом в диапазонах, заявленных в этом изобретении, дает высокую воспроизводимость свойств материала.

Материал, полученный согласно настоящему изобретению, имеет очень высокую прочность после высокотемпературной пайки в уникальном сочетании с превосходными рабочими параметрами высокотемпературной пайки, такими как высокая стойкость к прогибу и очень низкая подверженность к внедрению жидкой сердцевины во время высокотемпературной пайки, и хорошую формуемость в состоянии поставки после отжига. В частности, этот материал является уникальным при использовании для применений для тонкого плакированного оребрения. Материал оребрения имеет коррозионный потенциал, который может быть отрегулирован управляемыми добавками цинка к другим деталям теплообменника, подобно трубам, таким образом, чтобы трубы могли быть защищены защитным материалом оребрения. Материал может быть использован для выполнения изделий любым способом высокотемпературной пайки, в частности, методом высокотемпературной пайки в регулируемой атмосфере (CAB).

Марганец (Mn) в дисперсоидных частицах и в твердом растворе увеличивает прочность после пайки. Кроме того, Mn в регулируемом числе частиц является благоприятным для регулирования стойкости к прогибу и чувствительности к внедрению жидкой сердцевины, так как эти частицы регулируют процесс рекристаллизации во время нагрева для высокотемпературной пайки, ведущего к образованию крупных рекристаллизованных зерен. Содержание Mn в расплаве, обеспеченном согласно настоящему изобретению, по меньшей мере от 1,0 до не более 2,0%, способствует прочности ленты согласно настоящему изобретению. Оптимизированные свойства могут быть гарантированно достигнуты, если содержание Mn составляет по меньшей мере 1,3% и не более 1,8%, еще более предпочтительно, если содержание Mn составляет между 1,4 и 1,7%.

Железо (Fe) имеет неблагоприятное влияние, главным образом, поскольку оно увеличивает риск образования крупных интерметаллических составляющих частиц, образованных во время затвердевания. Тем самым это ограничивает количество и использование Mn в материале. Поэтому его (Fe) содержание ограничивают до 0,5%, предпочтительно до 0,3%.

Кремний (Si) уменьшает растворимость Mn и создает высокую плотность дисперсоидных частиц, связанных с Mn. Это содействует высокой прочности и хорошей стойкости к прогибу. Некоторое количество Si также находится в твердом растворе. И в твердом растворе, и в дисперсоидных частицах, Si добавляет прочности. Слишком высокий уровень содержания Si увеличивает риск внедрения жидкой сердцевины во время высокотемпературной пайки. Слишком низкое содержание Si в сердцевине, имеющееся в методиках согласно уровню техники, уменьшает прочность после пайки, например, патентный документ ЕР 1918394 раскрывает, что для получения желательной прочности необходимо минимальное содержание 0,3% Si. Однако в соответствии с настоящим изобретением было найдено, что настоящий процесс позволяет поддерживать прочность даже для содержания Si менее 0,3%. Как правило, содержание Si менее 0,3% увеличивает стоимость материала, главным образом, вследствие того факта, что значительно уменьшается количество повторно используемых отходов, которые могут использоваться для его получения. Однако свойства, получаемые процессом в сочетании с составом материала согласно настоящему изобретению, как правило, перевешивают недостаток увеличенной стоимости, в особенности для применения для тонкого плакирования. Следовательно, содержание Si в сердцевине должно составлять <0,3% Si, предпочтительно <0,25%, наиболее предпочтительно <0,20% для минимизации риска локального расплавления сердцевины во время высокотемпературной пайки.

Прочность и стойкость к прогибу могут быть дополнительно улучшены добавлением элементов из группы IVb, Vb или VIb периодической таблицы или сочетаниями этих элементов к сплаву согласно настоящему изобретению, так как некоторые из этих элементов будут добавлять к плотности числа мельчайших дисперсоидных частиц. Индивидуальное содержание этих дисперсоидообразующих элементов должно быть ниже 0,3%, а сумма этих элементов ≤0,5% во избежание образования укрупненных составляющих частиц, образованных во время затвердевания. Такие частицы имеют негативное влияние на формуемость и прочность ленты, полученной согласно настоящему изобретению. Содержание элементов из группы IVb, Vb или VIb предпочтительно должно быть в диапазоне 0,05-0,2%. В качестве дисперсоидообразующего элемента из этих групп используют предпочтительно ≤0,3% Zr, предпочтительно в диапазоне 0,05-0,2%, более предпочтительно 0,1-0,2%. Кроме того, в сочетании с Mn и Fe, Cr может приводить к очень укрупненным составляющим частицам. Поэтому в сплаве, используемом согласно настоящему изобретению, если добавляют Cr, содержание Mn должно быть снижено.

Содержание Cu в сплаве, используемом согласно настоящему изобретению, ограничивают до не более 0,3%, предпочтительно ниже 0,1%. Cu увеличивает прочность, но также приводит к более положительному коррозионному потенциалу, который нежелателен в материалах оребрения. Положительный коррозионный потенциал сокращает возможности сочетания с другими материалами в паяном теплообменнике. В дополнение, коррозионное поведение, в частности, в отношении межкристаллитной коррозии, ухудшается с увеличением содержания Cu.

Небольшие количества Mg могут быть добавлены в используемый согласно настоящему изобретению сплав в качестве увеличивающего прочность элемента. Однако, поскольку Mg имеет очень сильное негативное влияние на пригодность к высокотемпературной пайке в методе CAB, содержание магния сокращают до величины не более 0,5%, предпочтительно до ниже 0,3%, наиболее предпочтительно ниже 0,1%. Кроме того, он увеличивает риск первоначального плавления материала при температуре высокотемпературной пайки.

Цинк (Zn) может быть добавлен для уменьшения коррозионного потенциала материала оребрения и тем самым обеспечивает катодную защиту труб, жертвуя ребрами. При использовании устанавливаемого содержания Zn в оребрении разность коррозионного потенциала между трубами и ребрами может быть выбрана на отвечающем требованиям уровне для каждого применения. Содержание используемого Zn обычно ограничивают до 4,0% и более предпочтительно между 0,5 и 2,8%.

Количество Sn предпочтительно должно поддерживаться ниже 0,009% во избежание проблем при прокатке.

Для высокотемпературной пайки ленты, полученной согласно настоящему изобретению, может быть благоприятным для механической прочности, если ленту плакируют на одной или обеих сторонах, используя плакирующий слой толщинами от 3% до 20% от общей толщины ленты на каждой стороне. Соответствующие сплавы могут быть, например, типичными сплавами для высокотемпературной пайки на основе Al-Si (Si 7-13%), такими как АА4343, АА4045 или АА4047, а также типичными защитными плакирующими покрытиями на основе технически чистых Al-сплавов (AA1XXX, Si 0-0,5%) и модификаций этих сплавов (Si 0,5-7% или Si 0,6-6,5%), такими как Al-сплавы, имеющие содержание Si 1, 2, 3, 4, 5 или 6% Si. Плакирующий слой предпочтительно наносят в этом случае методом валкового плакирования.

ПРИМЕРЫ

Материал получали литьем DC-методом, с последующими предварительным нагревом ниже 550°С, горячей прокаткой до 4 мм и холодной прокаткой до различных конечных толщин. Материал в состоянии Н14 (70HSi) подвергали полному смягчающему отжигу при промежуточной толщине 0,115 мм.

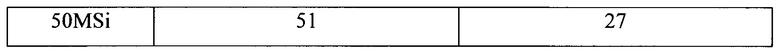

Значения условного предела текучести и относительного удлинения перед высокотемпературной пайкой, стойкость к прогибу и риск внедрения жидкой сердцевины, а также прочность после пайки, для различных условий показаны в Таблицах 3-5. Прочность после пайки является значительно ниже для состояния H14 поставки (с промежуточным отжигом и конечной холодной прокаткой), чем для других.

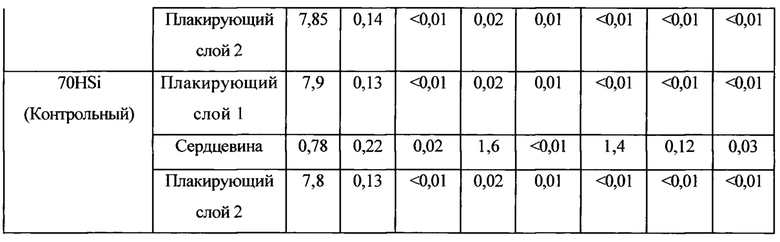

Материалы маркируют в соответствии с толщиной и содержанием Si в материале. В 50LSi и 70LSi 50 и 70 означают толщину в микронах, a LSi - низкое содержание кремния, 0,16%. В качестве эталона были выбраны 50MSi, 70MSi и 70HSi (М означает среднее содержание кремния, ~0,5%, Н указывает на высокое содержание кремния, 0,78% Si). Материалы были при отпуске Н24, за исключением 70HSi, который был при отпуске H14. Таблица 1 показывает составы образцов.

Пример 1

На вышеуказанных материалах выполняли моделирования пайки, используя различные циклы высокотемпературной пайки.

Образцы образовывали в виде ребер и подвергались высокотемпературной пайке на неплакированных пластинах из сплава АА3003 после флюсования. Испытывали два различных цикла высокотемпературной пайки, чтобы моделировать различные скорости в циклах высокотемпературной пайки, как показано в Таблице 2 и на Фиг. 4. Темная кривая показывает быстрый цикл, а светлая кривая - медленный цикл, соответствующий типичному циклу высокотемпературной пайки конденсатора. Паяные образцы разрезали в поперечном сечении и исследовали. Классифицировали качество соединений и оценивали количество присадки, внедряемой в сердцевину (смотри Таблицу 3). Количество найденных внедрений присадочного металла классифицировали как: «Много» или «Мало».

- В цикле «Медленный» материал 50LSi имел меньше участков с внедрением присадочного металла в сердцевину, чем материал 50MSi.

- В материалах 70LSi и 70MSi было обнаружено очень мало участков с присадочным металлом внутри сердцевин ребер.

- В материале 70MSi было найдено много участков с внедрением присадочного металла в сердцевину.

Внедрение присадочного металла является показателем того, что при высокотемпературной пайке могут возникать проблемы с прогибом. Фиг. 4 показывает наихудший случай внешних видов паяных соединений после цикла высокотемпературной пайки «Медленный».

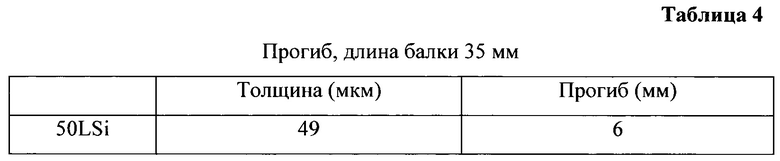

Пример 2

Стойкость к прогибу образцов, моделированных пайкой с использованием Медленного цикла пайки, измеряли согласно следующему методу: Материал устанавливали на специальной установке, как показано на Фиг. 1. Образцы 15 мм шириной вырезали поперек направления прокатки и по меньшей мере на 90 мм вдоль направления прокатки. Четыре образца устанавливали в установке. Длина вылета консольной балки составляла 35 мм, а свободный конец консоли находился в 54 мм над поверхностью измерительного стола.

Установки помещали в печь, и температуру повышали согласно циклу пайки «Медленный». Образцы извлекали сразу же после последней выдержки при 600°С.

Стойкость к прогибу материала с 0,16% Si показала, что является гораздо лучше, чем стойкость к прогибу контрольного образца, содержащего 0,5% Si, таблица 4.

Пример 3

Испытание на растяжение выполняли в состоянии поставки и после моделирования пайки с использованием цикла высокотемпературной пайки «Быстрый», смотри Таблицу 5. Результаты показывают, что наивысшая прочность для данной толщины в состоянии поставки получается для образцов с низким содержанием Si.

Изобретение относится к получению AlMn-ленты или листа для производства компонентов высокотемпературной пайкой, а также к изделиям, полученным упомянутым способом, и может быт использовано, в частности, для получения материалов тонкой толщины с оребрением, используемых в теплообменниках. Способ включает получение плоской заготовки из расплава, содержащего, мас.%: <0,3 Si, ≤0,5 Fe, ≤0,3 Cu, 1,0-2,0 Mn, ≤0,5 Mg, ≤4,0 Zn, ≤0,5 Ni, ≤0,3 каждого из элементов группы IVb, Vb или VIb, неизбежные примеси и алюминий - остальное, нагрев при температуре менее 550°С, горячую прокатку, холодную прокатку с суммарным обжатием по меньшей мере 90%, термическую обработку с получением ленты с условным пределом текучести на 10-50% ниже условного предела текучести ленты, полученной сразу после холодной прокатки, и находящимся в диапазоне 100-200 МПа. Альтернативно лента может быть получена двухвалковым литьем ленты. Изобретение направлено на получение алюминиевой ленты, имеющей после высокотемпературной пайки высокую прочность в сочетании с высокой стойкостью к прогибу и низкой подверженностью к внедрению жидкой сердцевины во время высокотемпературной пайки, а также хорошей формуемостью в состоянии поставки перед образованием ребер. 7 н. и 15 з.п. ф-лы, 4 ил., 5 табл., 3 пр.

1. Способ получения стойкой к прогибу ленты, включающий

a) литье расплава, содержащего, мас. %:

<0,3 Si, предпочтительно <0,25, наиболее предпочтительно 0,20,

≤0,5 Fe,

≤0,3 Cu,

1,0-2,0 Mn,

≤0,5 Mg, более предпочтительно ≤0,3,

≤4,0 Zn,

≤0,5 Ni,

≤0,3 каждого из дисперсоидообразующих элементов из группы IVb, Vb или VIb, и

неизбежные примесные элементы, каждый не более 0,05, в общем количестве не более 0,15, остальное - алюминий, для получения сердцевинного слитка,

b) предварительный нагрев полученного сердцевинного слитка при температуре менее 550°С, предпочтительно 400-520°С, более предпочтительно 450-520°С, наиболее предпочтительно от более 470 до 520°С, для образования дисперсоидных частиц, и при этом тугоплавкий припой обеспечивают на сердцевинном слитке либо до, либо после упомянутого предварительного нагрева,

c) горячую прокатку сердцевинного слитка с тугоплавким припоем с получением плакированной ленты,

d) холодную прокатку ленты, полученной на этапе с), с суммарным обжатием сердцевины более 95%, без промежуточного отжига, приводящего к рекристаллизации сплава,

e) последующую термическую обработку до состояния поставки путем отпуска без рекристаллизации сплава с получением ленты с условным пределом текучести на 10-50% ниже условного предела текучести ленты, полученной после холодной прокатки на этапе d), предпочтительно на 15-40% ниже, и находящимся в диапазоне 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 140-180 МПа.

2. Способ по п. 1, при этом упомянутый расплав содержит, мас. %:

0,02-<0,3 Si, предпочтительно 0,05-0,25, наиболее предпочтительно 0,05-0,20,

≤0,3 Fe,

≤0,1 Cu,

1,3-1,8 Mn, предпочтительно 1,4-1,7,

≤0,1 Mg,

≤4,0 Zn,

≤0,5 Ni,

0,05-0,2 Zr, предпочтительно между 0,1 и 0,2,

и неизбежные примесные элементы, каждый не более 0,05, при общем содержании не более 0,15, остальное - алюминий.

3. Способ по п. 1, при этом упомянутый расплав содержит между 0,5 и 2,8 мас. % Zn.

4. Способ по п. 1, при этом упомянутый расплав включает в себя <0,009 мас. % Sn.

5. Способ по п. 1, который включает холодную прокатку с суммарным обжатием сердцевины по меньшей мере 97,5% без промежуточного отжига, приводящего к рекристаллизации сплава.

6. Способ получения стойкой к прогибу ленты, включающий

a) литье расплава, содержащего, мас. %:

<0,3 Si, предпочтительно <0,25, наиболее предпочтительно <0,20,

≤0,5 Fe,

≤0,3 Cu,

1,0-2,0 Mn,

≤0,5 Mg, более предпочтительно ≤0,3,

≤4,0 Zn,

≤0,5 Ni,

≤0,3 каждого из дисперсоидообразующих элементов из группы IVb, Vb или VIb, и

неизбежные примесные элементы, каждый не более 0,05, при общем содержании не более 0,15, остальное - алюминий, для получения сердцевинного слитка,

b) предварительный нагрев полученного сердцевинного слитка при температуре менее 550°С, предпочтительно 400-520°С, более предпочтительно 450-520°С, наиболее предпочтительно от более 470 до 520°С, для образования в сплаве дисперсоидных частиц,

c) горячую прокатку сердцевинного слитка с получением сердцевинной ленты и обеспечение ленты из тугоплавкого припоя,

d) холодную прокатку сердцевинной ленты, полученной на этапе с), с лентой из тугоплавкого припоя с получением плакированной ленты с суммарным обжатием сердцевины более 95%, без промежуточного отжига, приводящего к рекристаллизации сплава,

e) последующую термическую обработку до состояния поставки путем отпуска без рекристаллизации сплава с получением ленты с условным пределом текучести на 10-50% ниже условного предела текучести ленты, полученной после холодной прокатки на этапе d), предпочтительно на 15-40% ниже, и находящимся в диапазоне 100-200 МПа, более предпочтительно 120-180 МПа, наиболее предпочтительно 140-180 МПа.

7. Способ по п. 6, при этом упомянутый расплав содержит, мас. %:

0,02-<0,3 Si, предпочтительно 0,05-0,25, наиболее предпочтительно 0,05-0,20,

≤0,3 Fe,

≤0,1 Cu,

1,3-1,8 Mn, предпочтительно 1,4-1,7,

≤0,1 Mg,

≤4,0 Zn,

≤0,5 Ni,

0,05-0,2 Zr, предпочтительно между 0,1 и 0,2,

и неизбежные примесные элементы, каждый не более 0,05, при общем содержании не более 0,15, остальное - алюминий.

8. Способ по п. 6, при этом упомянутый расплав содержит между 0,5 и 2,8 мас. % Zn.

9. Способ по п. 6, при этом упомянутый расплав включает в себя <0,009 мас. % Sn.

10. Способ по п. 6, который включает холодную прокатку с суммарным обжатием сердцевины по меньшей мере 97,5% без промежуточного отжига, приводящего к рекристаллизации сплава.

11. Способ получения стойкой к прогибу ленты, включающий

a) двухвалковое литье ленты из расплава, содержащего, мас. %:

<0,3 Si, предпочтительно <0,25, наиболее предпочтительно ниже 0,20,

≤0,5 Fe,

≤0,3 Cu

1,0-2,0 Mn,

≤0,5 Mg, более предпочтительно ≤0,3,

≤4,0 Zn,

≤0,5 Ni,

≤0,3 каждого из дисперсоидообразующих элементов из группы IVb, Vb или VIb, и

неизбежные примесные элементы, каждый не более 0,05, при общем содержании не более 0,15, остальное - алюминий, для получения сердцевинной ленты,

b) холодную прокатку сердцевинной ленты до промежуточной толщины,

c) отжиг ленты промежуточной толщины с образованием в сплаве дисперсоидных частиц,

d) холодную прокатку ленты промежуточной толщины в заготовку оребрения конечной толщины с обжатием сердцевины по меньшей мере 60%, предпочтительно выше 80%, более предпочтительно выше 90%, а наиболее предпочтительно выше 95%, без промежуточного отжига, приводящего к рекристаллизации сплава,

е) термическую обработку заготовки оребрения до состояния поставки путем отпуска без рекристаллизации сплава с получением ленты с условным пределом текучести на 10-50% ниже условного предела текучести ленты, полученной после холодной прокатки на этапе d), предпочтительно на 15-40% ниже, и находящимся в диапазоне условного предела текучести 100-200 МПа, предпочтительно 120-180 МПа, более предпочтительно 120-160 МПа,

и обеспечение тугоплавкого припоя на сердцевинной ленте либо до, либо после упомянутой холодной прокатки до промежуточной толщины.

12. Способ по п. 11, при этом упомянутый расплав содержит, мас. %:

0,02-<0,3 Si, предпочтительно 0,05-0,25, наиболее предпочтительно 0,05-0,20,

≤0,3 Fe,

≤0,1 Cu,

1,3-1,8 Mn, предпочтительно 1,4-1,7,

≤0,1 Mg,

≤4,0 Zn,

≤0,5 Ni,

0,05-0,2 Zr, предпочтительно между 0,1 и 0,2,

и неизбежные примесные элементы, каждый не более 0,05, при общем содержании не более 0,15, остальное - алюминий.

13. Способ по п. 11, при этом упомянутый расплав содержит между 0,5 и 2,8 мас. % Zn.

14. Способ по п.11, при этом упомянутый расплав включает в себя <0,009 мас. % Sn.

15. Стойкая к прогибу лента, полученная способом по п. 1.

16. Стойкая к прогибу лента, полученная способом по п. 6.

17. Стойкая к прогибу лента, полученная способом по п. 11.

18. Стойкая к прогибу лента по любому из пп. 15-17, которая в состоянии поставки имеет плотность дисперсоидных частиц с диаметром в диапазоне 50-400 нм от 1×106 до 20×106, предпочтительно между 1,3×106 и 10×106, наиболее предпочтительно между 1,4×106 и 7×106 частиц/мм2.

19. Стойкая к прогибу лента по любому из пп. 15-17, которая имеет конечную толщину ленты менее 0,15 мм, предпочтительно менее 0,10 мм, наиболее предпочтительно менее 0,08 мм.

20. Стойкая к прогибу лента по любому из пп. 15-17, которая имеет условный предел текучести после высокотемпературной пайки по меньшей мере 60 МПа, предпочтительно по меньшей мере 70 МПа.

21. Стойкая к прогибу лента по любому из пп. 15-17, которая при толщине 0,10 мм имеет стойкость к прогибу ≤25 мм, более предпочтительно ≤20 мм, наиболее предпочтительно ≤15 мм.

22. Теплообменник с ребрами, выполненными из стойкой к прогибу ленты по любому из пп. 15-17.

| EP 1918394 A2, 07.05.2008 | |||

| МЕХАНИЗМ СЕКРЕТА СО СВОБОДНЫМИ БЛОКИРУЮЩИМИ ЭЛЕМЕНТАМИ | 2003 |

|

RU2253726C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ЖИДКОГО. СЫПУЧЕГО МАТЕРИАЛОВ | 0 |

|

SU326337A1 |

| US 5125452 A1, 30.06.1992 | |||

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

Авторы

Даты

2017-11-15—Публикация

2013-05-23—Подача